Académique Documents

Professionnel Documents

Culture Documents

Diseño Placa de Orificios

Transféré par

Luis MarcosDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Diseño Placa de Orificios

Transféré par

Luis MarcosDroits d'auteur :

Formats disponibles

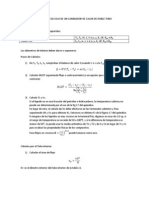

DISEO DE UNA PLACA ORIFICIO MEDICIN DE CAUDAL EN UNA TUBERA

PARA

Este ejercicio fue realizado con el objetivo de disear una placa orificio para la medicin del caudal de la tubera que alimenta un banco de pruebas de un laboratorio de fluidos. Las variables conocidas son la temperatura, el caudal medio aproximado y el tipo de fluido (agua). Esta placa orificio ha sido diseada atendiendo a los parmetros de diseo especificados por la International Organization for Standardization (ISO) para medicin de caudal de 1991. La referencia exacta para la misma es ISO 5167-1:1991 (E). En este documento se hace referencia a los numerales mas relevantes que se tuvieron en cuenta para realizar el diseo. Se tendrn entonces estas referencias y consecuentemente las elecciones para el calculo de la placa y los clculos numricos. CONSTANTES PREDETERMINADAS Temperatura ambiente = T = 20C. Densidad del agua a 20C = = 998.2 kg/m3. Caudal volumtrico medio aproximado = Qv = 20 L/s = 0.02 m3/s. Caudal msico medio aproximado= Qm = (Qv)() = 19.964 kg/s. Viscosidad del agua a 20C = = 1.005 x 10-3 Pa.s Dimetro interno de la tubera = D = 202.7 mm = 0.2027 m. Nota: el caudal volumtrico medio aproximado fue medido por medio de aforo, es decir, dejando fluir el agua cierto tiempo y luego dividiendo el volumen de agua que sali de la tubera sobre el tiempo que se dej salir. Este es un valor de referencia, ya que la idea es medir valores tanto por debajo, como por encima de ste. MEMORIAS DE CLCULO Antes de realizar los clculos hay que tener en cuenta las siguientes especificaciones de diseo concernientes a la placa orificio tomadas de la pagina 21 de la norma. Son las siguientes: d 12.5 mm (dimetro del orificio de la placa). 50 mm D 1000 mm (dimetro interno de la tubera). 0.2 0.75 (razn d/D a seleccionar). ReD 1260 2 D (nmero de Reinolds). RELACIN DE DIMETROS ()

El valor de la relacin entre el dimetro del orificio circular concntrico de la placa y el dimetro interno de la tubera = d/D fue seleccionado a criterio propio como = 0.5. El aparte en la norma se ubica en el numeral 8.1.7.1, pagina 18. Este aparte clarifica que la relacin puede ser seleccionada por el usuario de la norma. DIAMETRO DEL ORIFICIO DE LA PLACA (d) d=D d = (0.5) (202.7) d = 101.35 mm. CALCULO DEL NMERO DE REINOLDS (ReD) El calculo de este nmero fue realizado de acuerdo a la formula de la pagina 3 de la norma ISO. Procedemos a utilizar la que se halla en funcin del dimetro interno de la tubera (D). ReD = 4 Qm / pi D = 4 (19.964) / pi (1.005 x 10-3) (0.2027) ReD = 124777.9565. CALCULO DEL COEFICIENTE DE DESCARGA (C) DETERMINACION DEL COEFICIENTE (C1) POR TABLAS De la tabla A.2, pagina 40, norma de 1991, para placa de orificio con agujeros taladrados para la toma de presiones a D y D/2 de distancia de la placa a lado y lado, teniendo el nmero de Reinolds para el flujo que transporta la tubera en su dimetro interior y la relacin entre dimetros obtendremos que el coeficiente de descarga es: C1 = 0.606 Si tenemos en cuenta la incertidumbre de 0.6 % dada por la norma tenemos: 0.606*(0.6 / 100) = 3.636 x 10-3. C1 = 0.606 3.636 x 10-3. DETERMINACIN DEL COEFICIENTE POR FORMULA (C2) De acuerdo a la norma en el numeral 8.3.2.1, el coeficiente de descarga C tambin puede calcularse en funcin de y de un L1 y L2`. En donde:

L1 L2` = 0.47.

1.

Estos nmeros fueron tomados explcitamente de la norma para el caso donde los agujeros taladrados para la toma de presiones estn a D y D/2 a lado y lado de la placa. La formula y el clculo son los siguientes: C2 = 0.5959 + 0.0312 2.1 0.184 8 + 0.0029 2.5 [106 / ReD] 0.75 + 0.09 L1 4 (1- 4)-1 0.0337 L2` 3. C2 = 0.608921. Si tenemos en cuenta la incertidumbre dada por la norma, de un 0.6 % entonces: 0.608921*(0.6 / 100) = 3.65 x 10-3. C2 = 0.608921 3.65 x 10-3. CALCULO DEL DIFERENCIAL DE PRESIN (P) El valor de C1 y C2 es aproximadamente igual. Es decir, el valor tabulado que se seleccion de la tabla A.2 entrando con los valores de y ReD. Se trabajar con el valor calculado en lugar del valor seleccionado para efectos de mayor precisin en el clculo. Basndonos en la frmula de la pgina 3 de la norma de 1991, en el numeral 3.3.4 tenemos al coeficiente de descarga en funcin del diferencial de presin P, por lo tanto despejamos P de la expresin, encontrando: P = (1 / 2 ) [4 Qm (1 4) / pi d 2 C2] 2 P = (1 / 2 (998.2)) [4 (19.964) (1 0.5 4) / pi (0.10135) 2 (0.609)] 2 P = 7.756 kPa = 1.125 psi. RUGOSIDAD PLACA ORIFICIO Los parmetros, valores y reglas generales para la especificacin de la rugosidad de la superficie de la placa estn dados por la norma ISO 468:1982. De acuerdo a la norma ISO 5167:1991 (E): Rugosidad de la cara A aguas arriba = Ra 10 -4 d. Ra 0.010 mm. La norma recomienda que cada superficie tenga el mismo acabado, por lo tanto la rugosidad de la cara aguas abajo se toma como la misma aguas arriba.

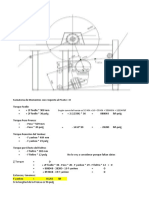

Rb 0.010 mm. Para efectos de nuestro diseo la rugosidad escogida fue de 0.010 mm. Segn el numeral 8.1.2.3 de la norma, es usual proveer una marca distintiva visible en la cara situada aguas arriba para mostrar la correcta instalacin de la placa. El numeral 8.1.3.2 especifica la conveniencia de manufacturar ambas superficies, tanto aguas arriba como aguas debajo de la placa de orificio, con la misma alta calidad. Es por ello que la placa posee acabado de 0.010 mm en ambas caras. SISTEMA DE TUBERIAS La superficie interna de la tubera debe estar limpia y libre de incrustaciones, escapes y depsitos y deben ajustarse a los parmetros de rugosidad para distancias de 10D aguas arriba y 4D aguas abajo de la placa. Para un = 0.5 y siguiendo la tabla 3 de la norma en la pagina 21 tenemos que el valor de la rugosidad relativa = 104 k/D = 4.9. Despejando la rugosidad k de la tubera tenemos: k = 0.1 mm. ESPESORES E Y e DE LA PLACA Para una mejor comprensin de la teora remitirse a la figura 1 ms adelante. El espesor E es el espesor mayor de la placa y e es el espesor de la zona que acompaa al orificio. Teniendo en cuenta los siguientes numerales de la norma disearemos nuestra placa orificio: 8.1.4.1 El espesor e del orificio debe estar entre 0.005D y 0.02D. Esto indica que 1.0135 mm e 4.054 mm. Tomando una media entre ambos valores tendremos un valor de 2.53375 mm. Por ultimo aproximamos a 2.5 mm y este es nuestro valor escogido para el espesor del orificio. 8.1.4.2 La diferencia entre los valores de e medidos en cualquier punto del orificio no deben exceder 0.001D. Dicho valor equivale a 0.2024 mm, es decir, la tolerancia para el espesor e. 8.1.4.3 El espesor E del plato debe estar entre e y 0.05D. Cuando 50 mm D 64 mm, un espesor de mas de 3.2 mm es aceptable. Siendo as, tenemos que 2.5 mm E 10.135 mm. Promediando hallamos un valor de 6.32 mm. Aproximamos a un valor de 7 mm y as obtenemos el valor E del espesor de nuestra placa.

8.1.4.4 La diferencia entre los valores de E medidos en cualquier punto del plato no deben exceder 0.001D. Esto nos da una tolerancia igual a la del espesor del orificio de 0.2024 mm.

Figura 1. Bordes, espesores y angulo de bisel. NGULO DE BISEL (F) Se recomienda que dicho ngulo est entre 30 y 60. Esta especificacin est dada en el numeral 8.1.5.2 Escogeremos 45 como nuestro ngulo de bisel, con una tolerancia de 2.

BORDES G, H e I Las consideraciones mas relevantes que fueron tomadas de la norma fueron: 8.1.6.2 El borde G aguas arriba debe estar bien acabado. Esto se cumple si el radio del redondeo no supera 0.0004d. En el diseo seleccionamos un radio de borde de 0.0003d que equivale a 0.03 mm. 8.1.6.3 Los requerimientos de calidad de los bordes H e I aguas abajo son de menor exigencia que aquel para el borde G. Siendo este el caso, pequeos defectos son aceptables. DIAMETRO DEL ORIFICIO (d) Citaremos dos numerales en lo que respecta al clculo del dimetro del orificio de la placa. 8.1.7.1 El dimetro d debe ser en todo los casos mayor o igual a 12.5 mm. La razn de dimetros = d/D es siempre mayor o igual a 0.20 y menor o igual a 0.75. El valor de la razn debe ser seleccionada entre estos lmites. 8.1.7.3 El orificio debe ser cilndrico, y perpendicular a la cara orientada aguas arriba. Ningn dimetro debe diferir por mas de 0.05% del valor de su dimetro medio.

Figura 2. Plano de la placa-orificio. TIPO DE MATERIAL DE LA PLACA La placa puede ser de cualquier material y fabricada por medio de cualquier proceso que garantice los estndares dados por la ISO. El material seleccionado para la placa es acero para trabajo en condiciones de oxidacin con una rugosidad de 0.2 mm a 0.3 mm. DISTANCIAS RECTAS A LAS TOMAS DE PRESIN La placa bajo diseo es una con las tomas de presin a D y D/2. La norma especifica lo siguiente: 8.2.1.2 Para placas de orificio con tomas a D y D/2 la distancia L1 de la toma aguas arriba es normalmente igual a D pero puede estar entre 0.9D y 1.1D sin alterar el coeficiente de descarga. La distancia L2 de la toma de presin aguas abajo es normalmente igual a 0.5D pero puede estar entre 0.48D y 0.52D para un 0.6. Ambas medidas L1 y L2 deben ser tomadas desde la cara aguas arriba de la placa.

Figura 3. Detalle de las tomas de presin. DIAMETRO DE LAS TOMAS DE PRESIN 8.2.1.7 El dimetro de las tomas de presin debe ser menor que 0.13D o 13 mm. 0.13D = 26.351 mm. Debemos mantener el dimetro igual o menor que 13 mm de modo que elegimos nuestro dimetro de las tomas de 13 mm cada uno.

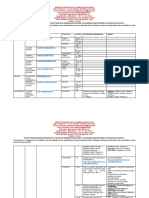

LONGITUD DE LAS TOMAS DE PRESIN 8.2.1.8 Las tomas de presin deben ser circulares y cilndricas sobre una longitud de 2.5 veces el dimetro interno de la toma medidos desde la parte interna de la tubera. DISTANCIAS RECTAS A LOS ACCESORIOS PROXIMOS A LA PLACA Se debe garantizar que los accesorios prximos estn a una distancia de 7D aguas arriba y 3D aguas abajo de la placa. Para nuestro caso tenemos: AGUAS ARRIBA AGUAS ABAJO 7D = 7 (202.7 mm) = 1418.9 mm = 1.4189 m 3D = 3 (202.7 mm) = 608.1 mm = 0.6081 m.

SELECCIN DEL TIPO DE MANOMETRO PARA LA MEDICIN DEL P Para escoger los medidores de presin partimos de que en las ecuaciones utilizadas se necesitan son las presione manomtricas, por ende necesitamos manmetros para medir tal. Adems en las ecuaciones encontradas necesitamos en realidad la cada de presin (o sea el P), luego es mucho ms eficaz si utilizramos un manmetro diferencial, como es el caso de los manmetros en U. Para escoger el manmetro en U adecuado, osea en realidad el lquido manomtrico apropiado, realizamos las siguientes comparaciones. En principio necesitamos un manmetro lo suficientemente sensible ya que la cada de presin no es muy alta (7,756 kPa), es por esto que descartamos desde el inicio a lquidos como el mercurio debido a su elevado peso especfico (132800 N/m3), todo esto comparando la altura marcada en un lquido al variar su presin, es decir h = P / , e igualmente descartamos los lquidos que son solubles en agua. Luego comparamos lquidos ms livianos como la gasolina y aceites SAE y esta altura necesaria da por el orden de 1000mm, lo cual es considerablemente alto. Despus entonces escogimos materiales intermedios como glicerina ( = 12346 N/m3) y el Tetracloruro de Carbono ( =15629 N/m3), dando como resultados: h = 632,84 mm para la glicerina. h = 499,91 mm para el Tetracloruro de Carbono. Viendo esto, entonces optamos por escoger el Tetracloruro de Carbono debido a que es sensible y la mnima altura requerida del manmetro que es 500 mm, lo cual es aceptable en un manmetro en U. El dimetro interno requerido para el manmetro esta expuesto en la norma, en el cual escogimos el de 13 mm, y la altura mnima recta requerida en el manmetro es de 500 mm como ya se dijo.

Figura 4. Montaje de la placa y del manmetro en U.

BIBLIOGRAFIA Norma de estndar internacional ISO 5167-1:1991 (E). Measurement of fluid flow by means of pressure differential devices.

Vous aimerez peut-être aussi

- TA-051 - Verificacion Dimensional de Placas de OrificioDocument7 pagesTA-051 - Verificacion Dimensional de Placas de Orificiovenom_75Pas encore d'évaluation

- 4 - 8 Diagramas de Tuberias e InstrumentacionDocument32 pages4 - 8 Diagramas de Tuberias e InstrumentacionSicea IngenieriaPas encore d'évaluation

- P&ID - LayOutDocument39 pagesP&ID - LayOutnicolasqkPas encore d'évaluation

- El DTI Está Definido Por El Instituto de Instrumentación y Control de La Siguiente ManeraDocument12 pagesEl DTI Está Definido Por El Instituto de Instrumentación y Control de La Siguiente ManeraRobert AguirrePas encore d'évaluation

- Guía para Diseño de Orificios de RestricciónDocument29 pagesGuía para Diseño de Orificios de Restriccióngiovanny1136Pas encore d'évaluation

- Catálogo PVSV PEFOW (En Elaboración)Document41 pagesCatálogo PVSV PEFOW (En Elaboración)Ingeniero ProcesosPas encore d'évaluation

- Normas ISA 5.3 PDFDocument12 pagesNormas ISA 5.3 PDFvoleta castilloPas encore d'évaluation

- Simbolos Autocad PlantDocument14 pagesSimbolos Autocad PlantMarvin TufiñoPas encore d'évaluation

- Control de Procesos. Tanque ConicoDocument6 pagesControl de Procesos. Tanque ConicoJessPas encore d'évaluation

- Diapositivas Válvulas AlivioDocument66 pagesDiapositivas Válvulas AlivioJesus100% (1)

- Planos de InstrumentacionDocument20 pagesPlanos de InstrumentacionCabello V. Lizandro100% (1)

- Especificaciones Tecnicas DifusoresDocument2 pagesEspecificaciones Tecnicas Difusoresoscarvd100% (1)

- Espesor Pared Tubería ANSI - DNBridaDocument4 pagesEspesor Pared Tubería ANSI - DNBridaDanilo Guedes GuedesPas encore d'évaluation

- Placas de Orificio, Calculo y Diseño - Lorenzo CarbonellDocument22 pagesPlacas de Orificio, Calculo y Diseño - Lorenzo CarbonellCRISTIANPas encore d'évaluation

- SPLENDID Catalogo Corporativo 2017 V2Document28 pagesSPLENDID Catalogo Corporativo 2017 V2Antonio Aguirre SanchezPas encore d'évaluation

- 4 Diagrama de Flujo Del AblandadorDocument6 pages4 Diagrama de Flujo Del AblandadorAna OchoaPas encore d'évaluation

- Cálculo Carga de CondensadoDocument10 pagesCálculo Carga de CondensadoFelipe Alonso100% (1)

- Aeroenfriadores Lectura TecnicaDocument16 pagesAeroenfriadores Lectura TecnicaGabrielaHernández50% (2)

- Copia de ASME Pressure Vessel Design-ADocument190 pagesCopia de ASME Pressure Vessel Design-Aebracho2002Pas encore d'évaluation

- Amarex KRT: Manual de Instrucciones de Servicio/montajeDocument132 pagesAmarex KRT: Manual de Instrucciones de Servicio/montajeJL Z Aviles100% (2)

- Tema 7. Control de Procesos. VálvulasDocument66 pagesTema 7. Control de Procesos. Válvulaslaura gaitan100% (2)

- Diseño y Cálculo Mecánico de Intercambiadores de Calor Tubulares PDFDocument201 pagesDiseño y Cálculo Mecánico de Intercambiadores de Calor Tubulares PDFodelllazo100% (2)

- Ficha Tecnica SAE 1020 1045 4140 y 4340Document1 pageFicha Tecnica SAE 1020 1045 4140 y 4340Camilo CéspedesPas encore d'évaluation

- Valvulas de Seguridad API 526 Leser Serie 526Document68 pagesValvulas de Seguridad API 526 Leser Serie 526Davids BenguelaPas encore d'évaluation

- Valvula Tank Blanketing FRANKODocument10 pagesValvula Tank Blanketing FRANKOKirk Ellis100% (2)

- Calculo Caida de Tensión Transmisores PDFDocument1 pageCalculo Caida de Tensión Transmisores PDFAntonio GallegosPas encore d'évaluation

- PSV - TK-100 (Nfpa58)Document16 pagesPSV - TK-100 (Nfpa58)Franco Camacho CanchariPas encore d'évaluation

- Tc3yf Cat 130715Document6 pagesTc3yf Cat 130715Ferdinand Raul StonePas encore d'évaluation

- Selección Bomba para Pulpa de Papel PDFDocument187 pagesSelección Bomba para Pulpa de Papel PDFLuis MarcosPas encore d'évaluation

- Cálculo y Diseño de Un Transportador NeumaticoDocument33 pagesCálculo y Diseño de Un Transportador NeumaticoChristian GarciaPas encore d'évaluation

- Conceptos de Instrumentación y Control-InfografiaDocument1 pageConceptos de Instrumentación y Control-InfografiaDaniela A.APas encore d'évaluation

- Procedimeinto para El Caluclo de Un Cambiador de Calor de Doble TuboDocument15 pagesProcedimeinto para El Caluclo de Un Cambiador de Calor de Doble TuboJuan Manuel Perez Rodriguez100% (1)

- Práctica 3 Instrumentación AD590Document11 pagesPráctica 3 Instrumentación AD590Ararage Kun100% (2)

- Compresores GLPDocument24 pagesCompresores GLPBraulio CasanuevaPas encore d'évaluation

- Manual Quemadores PirojetDocument21 pagesManual Quemadores PirojetDavid Diaz100% (1)

- Valvula de Expansion EmersonDocument4 pagesValvula de Expansion EmersonMiguel PabonPas encore d'évaluation

- TDA Epa5 ManualDocument18 pagesTDA Epa5 ManualBremer LLancari QuispePas encore d'évaluation

- Cálculo Teórico Del Banco de Tubos de Aletas ContinuasDocument11 pagesCálculo Teórico Del Banco de Tubos de Aletas ContinuasAngel JacomePas encore d'évaluation

- Manual de Operacion y Mantenimiento Intercambiador de Vapor A Calor de Agua H930Document55 pagesManual de Operacion y Mantenimiento Intercambiador de Vapor A Calor de Agua H930luqa10Pas encore d'évaluation

- Manul Dib. P&IDDocument15 pagesManul Dib. P&IDJuan Pablo TordoyaPas encore d'évaluation

- 3 y 4 ManuelDocument4 pages3 y 4 ManuelDavid Scott ChambiPas encore d'évaluation

- Datos Termicos CaracasDocument76 pagesDatos Termicos CaracasJose Antonio BlancoPas encore d'évaluation

- Bomba A Diafragma - D25Document2 pagesBomba A Diafragma - D25Andres NavarroPas encore d'évaluation

- Ejercicios de NivelDocument3 pagesEjercicios de Niveljogm17Pas encore d'évaluation

- Interpretar Un P&IDDocument20 pagesInterpretar Un P&IDRafael Sierra100% (1)

- Masoneilan Varipak 28000 ManualDocument25 pagesMasoneilan Varipak 28000 ManualJose David Leon BetancourtPas encore d'évaluation

- Tablas de Características de TuberíasDocument19 pagesTablas de Características de TuberíasChemical Virtus86% (7)

- Diseno Placa de Orificios Claros KevinDocument13 pagesDiseno Placa de Orificios Claros Kevinkevin clarosPas encore d'évaluation

- Calculo y Diseño de Placas de OrificioDocument3 pagesCalculo y Diseño de Placas de OrificioAnonymous TXOkcdyPas encore d'évaluation

- Metodo de OrificioDocument11 pagesMetodo de OrificioRaul Simeon EliasPas encore d'évaluation

- Diseño Intercambiador CorasaDocument10 pagesDiseño Intercambiador Corasaabimael989Pas encore d'évaluation

- Tutorial AllieviDocument22 pagesTutorial AllieviDiego Fernando Montenegro100% (1)

- Platos PerforadosDocument11 pagesPlatos PerforadosAyerim Valenz50% (4)

- SP Ventilacion c3 PDFDocument6 pagesSP Ventilacion c3 PDFL Miguel Gonzalez SanchezPas encore d'évaluation

- Leccion 01Document86 pagesLeccion 01Maria Jose Moreno MendozaPas encore d'évaluation

- Ecuaciones de Placa de OrificioDocument6 pagesEcuaciones de Placa de Orificiorodrigo100% (2)

- Calculo de Placa OrificioDocument18 pagesCalculo de Placa Orificiodiego851013Pas encore d'évaluation

- VentilacionDocument8 pagesVentilacionArturo FavelaPas encore d'évaluation

- TTD 45 KvaDocument15 pagesTTD 45 Kvajesus natoPas encore d'évaluation

- Cálculo Sistema de Alimentación y ColadaDocument9 pagesCálculo Sistema de Alimentación y ColadaMiguel Ángel SánchezPas encore d'évaluation

- Selección Bomba para Pulpa de Papel PDFDocument187 pagesSelección Bomba para Pulpa de Papel PDFLuis MarcosPas encore d'évaluation

- Auditoria Termica de Una Papelera 2014Document94 pagesAuditoria Termica de Una Papelera 2014Luis MarcosPas encore d'évaluation

- Torque de Pernos P' Disco RefinaciónDocument1 pageTorque de Pernos P' Disco RefinaciónLuis MarcosPas encore d'évaluation

- Solución de Problemas de Defectos en Los Rodillos - Causas y Acciones CorrectivasDocument5 pagesSolución de Problemas de Defectos en Los Rodillos - Causas y Acciones CorrectivasLuis MarcosPas encore d'évaluation

- Selección Bomba para Pulpa de Papel PDFDocument187 pagesSelección Bomba para Pulpa de Papel PDFLuis MarcosPas encore d'évaluation

- Proyecto de Ingenieria Sobre Un Eje Rodi PDFDocument70 pagesProyecto de Ingenieria Sobre Un Eje Rodi PDFAlex LoaizaPas encore d'évaluation

- Calculos Separadores de Vacio, Con Pierna BarometricaDocument3 pagesCalculos Separadores de Vacio, Con Pierna BarometricaLuis Marcos100% (1)

- Charla Empaques COFASA PDFDocument36 pagesCharla Empaques COFASA PDFLuis MarcosPas encore d'évaluation

- FORMULARIO TÉCNICO LMPRDocument58 pagesFORMULARIO TÉCNICO LMPRLuis MarcosPas encore d'évaluation

- Programita Manilfold y Tuberías VaporDocument4 pagesProgramita Manilfold y Tuberías VaporLuis MarcosPas encore d'évaluation

- Programita Transmisiòn Engranajes RectosDocument24 pagesProgramita Transmisiòn Engranajes RectosLuis MarcosPas encore d'évaluation

- PLI AlizadoraDocument2 pagesPLI AlizadoraLuis MarcosPas encore d'évaluation

- Mantenimiento Rollo SucciónDocument12 pagesMantenimiento Rollo SucciónLuis MarcosPas encore d'évaluation

- Variadores de Velocidad 5Document32 pagesVariadores de Velocidad 5Michael Alexander Jurado ToledoPas encore d'évaluation

- Afiche Falla EngranajesDocument1 pageAfiche Falla EngranajesLuis MarcosPas encore d'évaluation

- Agua de Dilución para Pasta de PapelDocument2 pagesAgua de Dilución para Pasta de PapelLuis MarcosPas encore d'évaluation

- Dimensionamiento de Compresor PDFDocument5 pagesDimensionamiento de Compresor PDFhassanchaarPas encore d'évaluation

- FORMULARIO TÉCNICO LMPRDocument53 pagesFORMULARIO TÉCNICO LMPRLuis MarcosPas encore d'évaluation

- Calculo Basico de EngranajesDocument13 pagesCalculo Basico de EngranajesLuis MarcosPas encore d'évaluation

- Tèrminos Papeleros (Inglès-Español)Document9 pagesTèrminos Papeleros (Inglès-Español)Luis Marcos100% (1)

- Elegir MotorreductorDocument16 pagesElegir MotorreductorLuis MarcosPas encore d'évaluation

- SCFM y CFMDocument2 pagesSCFM y CFMLuis Marcos100% (1)

- Cartilla Pausa ActivaDocument7 pagesCartilla Pausa ActivaLuis MarcosPas encore d'évaluation

- Velocidad Chorro Cortador PDFDocument60 pagesVelocidad Chorro Cortador PDFLuis MarcosPas encore d'évaluation

- Programita Manilfold y Tuberías VaporDocument4 pagesProgramita Manilfold y Tuberías VaporLuis MarcosPas encore d'évaluation

- FORMULARIO TÉCNICO LMPRDocument48 pagesFORMULARIO TÉCNICO LMPRLuis MarcosPas encore d'évaluation

- FORMULARIO TÉCNICO LMPRDocument48 pagesFORMULARIO TÉCNICO LMPRLuis MarcosPas encore d'évaluation

- Càlculo Control de Consistencia Pasta PapelDocument2 pagesCàlculo Control de Consistencia Pasta PapelLuis Marcos75% (4)

- Mantenimiento Mecanico de Fieltro de Maquina PapeleraDocument5 pagesMantenimiento Mecanico de Fieltro de Maquina PapeleraLuis Marcos100% (1)

- Calculo de PLI para Un Rollo PrensaDocument2 pagesCalculo de PLI para Un Rollo PrensaLuis MarcosPas encore d'évaluation

- C-3 CinematicaDocument46 pagesC-3 Cinematicaankatu05Pas encore d'évaluation

- 02 MruDocument4 pages02 Mruluis albertoPas encore d'évaluation

- Costos Basados en ActividadesDocument5 pagesCostos Basados en ActividadesSantiagoLópezPeñarrietaPas encore d'évaluation

- ArimeticaDocument6 pagesArimeticaAbner Acho AricariPas encore d'évaluation

- Examen Final Semana 8 Ra Analisis y Verificacion de Algoritmos Grupo1 1 PDFDocument10 pagesExamen Final Semana 8 Ra Analisis y Verificacion de Algoritmos Grupo1 1 PDFNELSON MAURICIO HERNANDEZ GOMEZPas encore d'évaluation

- Carlos Fernandez DesdescolarizacionDocument5 pagesCarlos Fernandez Desdescolarizacionmiguel angel castillo diagoPas encore d'évaluation

- Triptico Sinonimo y AntonimoDocument3 pagesTriptico Sinonimo y AntonimoLibreria Hazlo FacilPas encore d'évaluation

- Principios de Físicas Que Se Aplican en Ortodoncia SaidDocument37 pagesPrincipios de Físicas Que Se Aplican en Ortodoncia SaidzaidPas encore d'évaluation

- Impacto de La MineriaDocument21 pagesImpacto de La MineriaSol Espinoza GallegosPas encore d'évaluation

- Clasificacion de Las Levas y Los SeguidoresDocument7 pagesClasificacion de Las Levas y Los SeguidoresRosa MaribelPas encore d'évaluation

- InformeDocument18 pagesInformePaola Maribel GuamanPas encore d'évaluation

- Trigonometria ListoDocument112 pagesTrigonometria ListoDiego Uribe100% (1)

- TripticoDocument2 pagesTripticoPercy Andres Coronado Vasquez100% (1)

- Asignacion FodaDocument10 pagesAsignacion FodaGuido Muñante CastroPas encore d'évaluation

- Solucion Taller Hidraulica de CanalesDocument5 pagesSolucion Taller Hidraulica de CanalesHernando Del campoPas encore d'évaluation

- Metodología de La Investigación CinetíficaDocument65 pagesMetodología de La Investigación CinetíficaRoscel Moshé Córdova Jara100% (2)

- Presentacion CardiovascularDocument10 pagesPresentacion CardiovascularFranco Pérez MuñozPas encore d'évaluation

- Método Sturges IcDocument6 pagesMétodo Sturges IcMabel RodriguezPas encore d'évaluation

- Ejercicios ch25 Ecuaciones DifDocument5 pagesEjercicios ch25 Ecuaciones DifFrancisco GomezPas encore d'évaluation

- 4.7 Incrementos Diferenciales y Regla de La Cadena.Document6 pages4.7 Incrementos Diferenciales y Regla de La Cadena.Juan Mcfly Badillo75% (4)

- Notas de Clases de ConjuntosDocument1 pageNotas de Clases de ConjuntosJorge Porfirio Escobar QuirozPas encore d'évaluation

- Extracto Manual de Aerodinamica (Texto)Document22 pagesExtracto Manual de Aerodinamica (Texto)sebastianPas encore d'évaluation

- Teoría - ProbabilidadDocument42 pagesTeoría - ProbabilidadWalter SoraPas encore d'évaluation

- Estructuralismo BernardoDocument75 pagesEstructuralismo BernardoManuela Loaiza AristizabalPas encore d'évaluation

- Cómo Medir La Rentabilidad de Un ProyectoDocument2 pagesCómo Medir La Rentabilidad de Un ProyectojhorlanPas encore d'évaluation

- Medicion Precision y ExactitudDocument7 pagesMedicion Precision y ExactitudAliceYevelHurtado100% (1)

- La Recta - AplicacionesDocument4 pagesLa Recta - AplicacionesJose Enrique Perez EspinozaPas encore d'évaluation

- 10 Cientificos Afirman Tener Pruebas de La Existencia de DiosDocument21 pages10 Cientificos Afirman Tener Pruebas de La Existencia de DiosAndinosaurio0% (1)

- Toma de DecisionesDocument18 pagesToma de DecisionesDamaris Merary HernandezPas encore d'évaluation

- 03 Clase 1 de Cálculo de Cortocircuitos - Trabajo en ClasesDocument5 pages03 Clase 1 de Cálculo de Cortocircuitos - Trabajo en ClasessimonPas encore d'évaluation