Académique Documents

Professionnel Documents

Culture Documents

Sistema de Admision

Transféré par

Rafael MendozaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

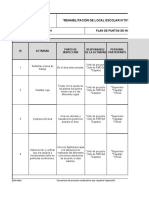

Sistema de Admision

Transféré par

Rafael MendozaDroits d'auteur :

Formats disponibles

4. SISTEMA DE ALIMENTACIN DIESEL El sistema de alimentacin incluye los sistemas de admisin de aire, de escape de gases y de combustible. 4.

1 SISTEMA DE ADMISIN DE AIRE

Figura 1. Circuito de control de la presin del turbocompresor.

Su funcin es suministrar grandes cantidades de aire limpio al motor. Funciona bajo el principio de la sobrealimentacin. En el caso de los motores Diesel; la sobrealimentacin no es una causa de problemas sino todo lo contrario, es beneficioso para un rendimiento ptimo del motor. El hecho de utilizar solamente aire en el proceso de compresin y no introducir el combustible hasta el momento final de la carrera compresin, no puede crear problemas de "picado" en el motor. Al introducir un exceso de aire en el cilindro aumenta la compresin, lo que facilita el encendido y el quemado completo del combustible inyectado, lo que se traduce en un aumento de potencia del motor. Por otro lado la mayor presin de entrada de aire favorece la expulsin de los gases de escape y el llenado del cilindro con aire fresco, con lo que se consigue un aumento del rendimiento volumtrico o lo que es lo mismo el motor "respira mejor".

Figura 2. La sobrealimentacin en motores diesel. No hay que olvidar que todo el aire que entra en el cilindro del motor diesel hay que comprimirlo, cuanto ms sea el volumen de aire de admisin, mayor ser la presin en el interior de los cilindros. Esto trae como consecuencia unos esfuerzos mecnicos en e l motor que tienen un lmite para no poner en peligro la integridad de los elementos que forman el motor. La forma de conseguir un aumento de la presin del aire necesario para la sobrealimentacin es mediante la utilizacin de compresores; estos a su vez pueden ser turbocompresores (accionados por los gases de escape), y

compresores de mando mecnico (accionados por el cigeal mediante piones o correa). Las partes que componen el sistema de admisin de aire son: Filtro de aire. Turbocargador Intercooler Mltiple de admisin Cmaras de combustin Sistema de precalentamiento

4.1.1 Turbocompresores. El uso del turbo en los motores viene dada por la necesidad de aumentar la potencia sin tener que aumentar la cilindrada. Aumentar la potencia depende de la cantidad de combustible quemado en cada ciclo de trabajo y del nmero de revoluciones.

Figura 3. Ubicacin del turbocompresor en el motor diesel. En motores diesel por mucho que se aumente el combustible que se hace llegar al interior de la cmara de combustin, no se consigue aumentar su potencia si este combustible no encuentra aire suficiente para quemarse. As pues, solo se consigue aumentar la potencia, sin variar la cilindrada ni el rgimen del motor, si se consigue colocar en el interior del cilindro un volumen de aire. En pases situados a grandes altitudes o con climas muy calurosos, existe la necesidad de compensar la disminucin de la densidad de aire producida por una dismi nucin de la presin ocasionada por la altitud y una disminucin de las molculas de oxigeno por el aumento de temperatura. Para todos ello la sobrealimentacin es la solucin que se puede aportar. Hay dos fabricantes principales a la hora de construir turbocompresores que son Garret y kkk, tambin estn IHI, MHI (Mitsubishi) y Holset.

Figura 4. Seccin de un turbocompresor. 4.1.1.1 Turbocompresores de geometra variable.

Figura 5. Seccin de un turbocompresor de geometra variable. En el funcionamiento del Turbo VTG o de geometra variable, el control de la cpsula manomtrica, lo mismo que en los turbos convencionales ms modernos, se hace mediante una gestin electrnica que se encarga de regular la presin que llega a la cpsula manomtrica en los turbos VTG y a la vlvula wastegate en los turbos convencionales, en todos los mrgenes de funcionamiento del motor y teniendo en cuenta otros factores como son la temperatura del aire de admisin, la presin atmosfrica (altitud sobre el nivel del mar) y las exigencias del conductor.

Las ventajas del turbocompresor VTG vienen dadas por que se consigue un funcionamiento ms progresivo del motor sobrealimentado. A diferencia de los primeros motores dotados con turbocompresor convencional donde haba un gran salto de potencia de bajas revoluciones a altas, el comportamiento ha dejado de ser brusco para conseguir una curva de potencia muy progresiva con gran cantidad de par desde muy pocas vueltas y ma ntenido durante una amplia zona del nmero de revoluciones del motor. El inconveniente que presenta este sistema es su mayor complejidad, y por tanto, precio con respecto a un turbocompresor convencional. As como el sistema de engrase que necesita usar aceites de mayor calidad y cambios ms frecuentes. Hasta ahora, el turbocompresor VTG slo se puede utilizar en motores diesel, ya que en los de gasolina la temperatura de los gases de escape es demasiado alta (entre 200C y 300 C ms alta) para admitir sistemas como stos. 4.1.1.2 Vlvula de desahogo o wastegate. Al ir cambiando de velocidad, crece el caudal de gases y la turbina se embalara demasiado y sin utilidad, pues no interesa que aumente el par ya que el vehculo ya se ha acelerado. Para evitarlo, los turbocompresores suelen llevar una vlvula reguladora o vlvula de descarga que libera directamente a la atmsfera los gases de escape. Esta vlvula est gobernada directamente por una cpsula manomtrica sometida a la presin de admisin. Primero la vlvula

est cerrada y la presin de sobrealimentacin obedece a la ley de funcionamiento natural de turbocompresor. Luego la vlvula se abre y la turbina queda cortocircuitada, pasando parte de lo gases de escape directamente al tubo de escape, con lo que la presin de sobrealimentacin queda limitada. Como es natural, en estos casos la dosificacin de la bomba de inyeccin de combustible se debe ajustar de acuerdo con las presiones de aspiracin que pe rmite la vlvula reguladora en cada momento Las fallas que puede presentar esta vlvula, con las consecuencias que traera son: Si la vlvula se pega abierta, se produce Humo negro Disminucin de la potencia Si la vlvula se pega cerrada Mnima inestable Altas inestable

Figura 6. Funcionamiento de la vlvula wastegate. 4.1.1.3 Recomendaciones de inspeccin y cuidado para los turbocompresores. El turbocompresor est diseado para durar lo mismo que el motor. No precisa de mantenimiento especial; limitndose sus inspecciones a unas comprobaciones peridicas. Para garantizar que la vida til del turbocompresor se corresponda con la del motor, deben cumplirse de forma estricta las siguientes instrucciones de mantenimiento del motor que proporciona el fabricante: Intervalos de cambio de aceite Mantenimiento del sistema de filtro de aceite Control de la presin de aceite Mantenimiento del sistema de filtro de aire El 90% de todos los fallos que se producen en turbocompresores se debe a las siguientes causas: Penetracin de cuerpos extraos en la turbina o en el compresor Suciedad en el aceite

Suministro de aceite poco adecuado (presin de aceite/sistema de filtro) Altas temperaturas de gases de escape (sistema de alimentacin). Estos fallos se pueden evitar con un mantenimiento frecuente. Cuando, por ejemplo, se efecte el mantenimiento del sistema de filtro de aire se debe tener cuidado de que no se introduzcan fragmentos de mater

ial en el turbocompresor. 4.1.1.4 Por qu se daa el turbo? Falta de mantenimiento (mucho carbn) Vibraciones: Resortes. Lminas de sufrimiento (Puntos de vibracin). Tcnicas de conduccin Sobre-revoluciones en neutro. Sobre-revoluciones en fro. Apagarlo muy caliente Abuso de freno de ahogo. Aceite de mala calidad. Aditivo de agua no especificado. Filtro de aire obstruido (es la mayor causa de dao). Tubo de admisin obstruido o con muchas vueltas Tubo de escape obstruido. Calibre de vlvulas. Problemas del intercooler. Problemas de refrigeracin. Tapa del radiador.

4.1.2 Intercooler. Para evitar el problema del aire calentado al pasar por el rodete compresor del turbo, se han tenido que incorporar sistemas de enfriamiento del aire a partir de intercambiadores de calor (intercooler). El intercooler es un radiador que es enfriado por el aire que incide sobre el coche en su marcha normal. Por lo tanto se trata de un intercambiador de calor aire/aire a diferencia del sistema de refrigeracin del motor que se tratara de un intercambiador agua/aire. Con el Intercooler (se consigue refrigerar el aire aproximadamente un 40% desde 100C-105C hasta 60C- 65C). El resultado es una notable mejora de la potencia y del par motor gracias al aumento de la masa de aire (aproximadamente del 25% al 30%). Adems de reducir el consumo y la contaminacin.

Figura 7. Funcionamiento del intercooler. 4.1.3 Mltiple de admisin . Es un colector de aire, tiene forma especial para compensar orden de encendido y distancias, alojan bujas de precalentamiento, que son resistencias para calentar el aire en fro.

Figura 8. Mltiple de admisin. 4.1.3.1 Sistema de arranque en fro. Del control de arranque en fro del motor se encarga la unidad de control. 4.1.3.2 Fase de preincandescencia. Gracias a la buena respuesta de los motores de inyeccin directa al arranque en fro, la fase de preincandescencia solo es necesaria para temperaturas ambiente menores de +9C, la unidad de control recibe la correspondiente temperatura del sensor de temperatura del motor. La duracin del perodo de preincandescencia depende del valor de la temperatura que enva este sensor. Un testigo en el panel de instrumentos indica al conductor cuando se termina la fase de preincandescencia.

Figura 9. Sistema para el arranque en fro. 4.1.4 Filtro de aire. Su funcin es retener impurezas de aire, para que abrasivos como el polvo no produzca daos prematuros en anillos, pistones y paredes del cilindro. Existen diversos tipos de filtros de aire: 4.1.4.1 Filtro de tipo bao de aceite. El aire que entra al filtro pasa sobre la superficie y a travs del aceite en donde se retienen las partculas de polvo. Las partculas de polvo que son ms densas que el aire no pueden hacer un cambio rpido en su movimiento, sino que continan en lnea recta hacia el bao de aceite. Las partculas quedan atrapadas en el aceite y caen al fondo del depsito. Tiene como principales ventajas las siguientes: Gran cantidad de polvo queda en el aceite. Son lavables

Sus desventajas son: rea de filtrado muy pequea. A alta velocidades del aire se pierde aceite

Figura 10. Filtro de tipo bao de aceite. 4.1.4.2 Filtro de aire seco. Es un filtro para trabajo pesado que tiene recipiente para polvo y elemento de filtro. Pude ser de montaje horizontal o vertical. Si se daa el elemento primario, el de seguridad

protege el motor. Este elemento de seguridad no se puede limpiar, solo se reemplaza a intervalos peridicos.

Figura 11. Filtro de aire seco. Para probar este tipo de filtro se introduce una lmpara en el extremo. Si la luz pasa a travs del filtro, ste est bueno; si no pasa hay que cambiar el filtro. 4.1.4.3 Filtro hmedo (mixto). Tienen las siguientes caractersticas:

Son impregnados de aceite de motor. No tienen papel seco. Son lavables.

4.1.4.4 Indicadores de restriccin de aire. Estn instalados en el lado limpio filtro de aire o en los ductos entre el filtro y el motor para indicar cuando se necesita limpiar o remplazar el elemento del filtro. El indicador funciona cuando hay diferencia de presin entre el filtro de aire y el motor. Cualquier restriccin al paso de aire por el filtro produce cierta cantidad de vaco en ductos entre el filtro y el motor. Cuando aparece la seal roja hay que sacar el filtro para limpiarlo o reemplazarlo. Cuando aparece la seal verde el filtro esta limpio.

Figura 12. Indicador de restriccin de aire. Los valores restrictores de aire son: Filtro limpio normal: 3-15 psi Filtro obstruido: 25 psi

Figura 13. Valores de restriccin de aire. Los indicadores de restriccin de aire tambin pueden ir montados en el tablero de control, como el que se muestra en la siguiente figura:

Figura 14. Indicador de restriccin de aire de tablero. 4.1.4.5 Vlvula de descarga del filtro. Esta vlvula expulsa en forma continua el polvo y la humedad conforme

se acumulan y por ello impide en forma automtica cualquier acumulacin de polvo en el filtro de aire. Hay que mantener limpia la vlvula e inspeccionarla con regularidad para comprobar que las pestaas se cierren pero no queden pegadas.

Figura 15. Ubicacin de la vlvula de descarga del filtro. 1) Sombrero para lluvia 2) filtro de aire. 3) vlvula de descarga. 4) codo 5) indicador de restriccin 6) ductos. 4.2 SISTEMA DE ESCAPE DE GASES. Su funcin es evacuar gases quemados que no sean muy txicos a la atmsfera ni nocivos a las personas. Las partes que conforman este sistema son: Mltiple de escape Vlvula EGR Exhosto Freno de ahogo Tubo de salida

4.2.1 Sistema EGR. En los gases de escape de los motores diesel se encuentran los siguientes contaminantes: Los hidrocarburos (HC). El oxido de carbono (CO). Las partculas por reaccin qumica de oxidacin. El oxido de nitrgeno (NOx).

Figura 16. Sistema EGR. De los tres primeros contaminantes se encarga de reducirlos el catalizador de oxidacin. El oxido de nitrgeno no se ve afectado por la instalacin de un catalizador por lo que dicho contaminante hay que tratarlo antes de que llegue al escape. sta es la razn por la que se utiliza el sistema EGR en los motores. Para reducir las emisiones de gases de escape, principalmente el oxido de nitrgeno (NOx), se utiliza el sistema EGR (Exhaust Gas Recirculation) que reenva una parte de los gases de escape al colector de admisin, con ello se consigue que descienda el contenido de oxigeno en el aire de admisin que provoca un descenso en la temperatura de combustin que reduce el oxido de nitrgeno (NOx). Un exceso de gases de escape en el colector de admisin, aumentara la emisin de carbonilla. El momento en el que debe activarse el sistema EGR y la cantidad de gases de

escape que deben ser enviados al colector de admisin, son calculado por la

Unidad de control (ECU), teniendo en cuenta el rgimen motor (rpm), el caudal de combustible inyectado, el caudal de aire aspirado, la temperatura del motor y la presin atmosfrica reinante. Normalmente el sistema EGR solamente est activado a una carga parcial y temperatura normal del motor. 4.2.2 Mltiple de escape. Est fabricado de hierro fundido o acero, con bridas de montaje planas para fijarlo a la culata de cilindros. Para evitar que existan fugas se utiliza un empaque entre el mltiple de escape y la culata de cilindros. La salida se conecta a la tubera de escape mediante tornillos de presin. 4.2.3 Silenciador, mofle o exhosto. Consiste en un cuerpo redondo u ovalado que contiene placas desviadoras y tubos perforados. Los gases del escape salen del motor en una serie de pulsaciones, la expansin del gas dentro del silenciador y el efecto de las placas desviadoras y tubos perforados sobre el gas, reduce el ruido de las pulsaciones.

Figura 17. Silenciador. La inspeccin que se hace al silenciador es visual y simplemente consiste en observar la cantidad y el color del humo que sale por el escape: si es de color gris o blanco pueden existir problemas con el sistema de refrigeracin o la culata por fugas de agua. Si el humo es de color negro pueden existir problemas en el sistema de combustible, filtro de aire o turbo. 4.2.4 Inspeccin al sistema de admisin y escape. Las filtraciones pequeas en el lado de aire limpio del sistema influirn en el funcionamiento del motor y ocasionar sobrecalentamiento del turbo. Se succionar polvo al sistema que se depositar en el rotor del turbo. Las fugas en el sistema de escape reducirn la velocidad de la turbina y la potencia del motor.

Para realizar una inspeccin adecuada del sistema de admisin y escape se debe

hacer lo siguiente: Inspeccionar si el sistema de admisin est limpio o si tiene cuerpos extraos. Inspeccionar si hay cuerpos extraos en el mltiple de escape. Comprobar que el tubo del retorno de aceite no est obstruido. Inspeccionar si el tubo de suministro de aceite est limpio, si hay o no desperfectos o si hay posibilidad de fugas. Debido a las condiciones en que trabaja, tenga en cuenta que el conjunto mvil puede girar a velocidades comprendidas entre las 80.000 y 120.000 rpm, e incluso ms, y que la temperatura de los gases de escape alcanza los 750C. Para evitar posibles fallas en el conjunto mvil, evitar la entrada de polvo a travs del aire o del aceite y, adems, como norma general, se han de realizar las siguientes inspecciones: 1) Cada vez que se cambia el aceite se ha de comprobar: El nivel de aceite del filtro de aire, si es de este tipo. La estanqueidad de las juntas y conductos de aire y aceite. Que el respiradero del motor no este obstruido. Que el grupo no presente ruidos o vibraciones anormales. 2) Si el escape se produce con normalidad o da sntomas de exceso de combustible o falta de aire (obstruccin del filtro), o de que el grupo ande frenado (esto se observar mejor por su ruido de sirena). 3) Se inspeccionar el estado de cada una de las piezas para saber si han sufrido deformaciones, desgastes, roturas o agrietamientos. Especialmente el cuerpo central, y en l, la zona de apoyo de los cojinetes y la zona de roce de la turbina. 4.2.4.1 Inspeccin y limpieza al filtro de tipo seco.

Figura 18. Inspeccin y limpieza al filtro de tipo seco. Los elementos del filtro deben ser objeto de servicio solo cuando la ob struccin alcance el lmite mximo permisible, la obstruccin es la resistencia a fluir del aire hacia el motor. Por lo general, la restriccin se mide con marcha acelerada en vaco en los motores diesel de aspiracin natural o supercargados, y con acelerador totalmente abierto y a plena carga en motores turbocargados. Las obstrucciones se miden en la toma (si la hay) de la salida del filtro, en una toma en

el paso del aire o dentro del mltiple de admisin. Si el usuario no posee un manmetro de agua o de cartula se deber poner un indicador de restriccin en el compartimiento del filtro para observarlo peridicamente. El filtro de aire solo se debe revisar cuando se haya alcanzado la mxima restriccin, el servicio excesivo puede ser causa de: Dao al elemento. Instalacin inadecuada del elemento. Contaminacin de polvo ambiental. Costo, tiempo y materiales mayores.

4.3 SISTEMA DE COMBUSTIBLE DIESEL 4.3.1 Tipos de sistemas de combustible. Existen cuatro tipos de sistemas de combustible: Sistema con bomba rotativa. Sistema con bomba de inyeccin en lnea

Sistema de combustible cummins pt Sistema de inyeccin por acumulador y rampa comn common-rail 4.3.1.1 Sistema con bomba rotativa.

Figura 19. Sistema de combustible con bomba rotativa.

Figura 20. Bomba rotativa. El acpm que se encuentra en el depsito de combustible o tanque, es succionado por una bomba de paletas que lo enva al interior de la bomba de inyeccin bajo una d eterminada presin, llamada presin de transferencia.

Despus el combustible debe ser purificado y se enva a los filtros y sedimentadores encargados de retener impurezas. La bomba de transferencia suministra una presin y un caudal de combustible superior al que necesita la bomba para alimentar los diferentes inyectores, regulndose esta presin de transferencia por una vlvula. La presin, una vez regulada es enviada a la vlvula dosificadora de caudal y de all al elemento de bombeo a travs del cabezal hidrulico. Antes de llegar a ste, se monta una electrovlvula de paro que

obstruir este paso de combustible al querer detener el motor. Las bombas rotativas se adaptan mejor al mayor nmero de revoluciones de los motores de los automviles y tienen con respecto a las bombas en lnea las siguientes ventajas: Menor peso y volumen. Los caudales inyectados en cada cilindro son iguales. La velocidad de rotacin mxima es elevada. La inversin del giro del motor es imposible. Menor precio. Sistema con bomba de inyeccin en lnea.

4.3.1.2

Figura 21. Sistema de combustible con bomba de inyeccin en lnea.

Figura 22. Bomba de inyeccin en lnea. Las bombas de inyeccin en lnea basan su principio de funcionamiento en el desplazamiento de un mbolo de carrera total constante pero con una carrera de trabajo regulable. El control cronolgico de la alimentacin de combustible corre a cargo del rbol de levas que juntamente con el resto de componentes forman el grupo de inyeccin y estn constituidos por: La bomba de inyeccin que se encarga de generar la alta presin. El regulador mecnico que se encarga de regular el rgimen del motor. El variador de avance regula el comienzo de la inyeccin. La bomba de alimentacin mecnica que se encarga de aspirar e impulsar el combustible desde el depsito hacia la cmara de inyeccin de la bomba.

4.3.1.3

Sistema de combustible Cummins PT.

Figura 23. Sistema de combustible Cummins PT. El sistema Cummins PT es

exclusivamente para motores Cummins Diesel y actualmente est en desuso, pero an se conserva en algunos vehculos. Basa su principio de funcionamiento en que el volumen de circulacin del

combustible es proporcional a su presin y al tiempo que se concede para circular. Forma parte de este sistema una bomba de engranes que absorbe el combustible del tanque y lo hace llegar a los inyectores individuales de cada cilindro. 4.3.1.4 Sistema de inyeccin por acumulador y rampa comn Common-rail.

Figura 24. Sistema de inyeccin por acumulador y rampa comn Common-rail. A diferencia de los sistemas convencionales con bombas individuales de accionamiento directo, en este tipo de inyecciones queda separada la generacin de la presin y la inyeccin. La presin de inyeccin se puede generar independientemente del nmero de revoluciones del motor y de la cantidad del combustible a inyectar, pudiendo ser elegida libremente dentro de determinados lmi tes. Durante la inyeccin, sta es prcticamente constante delante del inyector, alcanzando un mximo de 1600 bar. Estas circunstancias permiten y hacen necesarias otras posibilidades en la configuracin del proceso de inyeccin, en la dosificacin de la cantidad de inyeccin y en la pulverizacin del combustible. El sistema Common-rail, puede ocupar el lugar de las instalaciones de inyeccin convencionales sin tener que realizar modificaciones importantes en el motor.

4.3.2 Partes del sistema de combustible. 4.3.2.1 Inyectores. La misin del inyector es introducir el combustible alimentado a alta presin por la bomba de inyeccin a la cmara de combustin del motor. El inyector consta de cuerpo y aguja. Ambos estn ensamblados con una precisin de ajuste del orden de 2 a 4 micrmetros y solo deben utilizarse como unidad completa.

Figura 24. Inyector de tetn.

El conjunto inyector/portainyector va montado en la culata del motor. El portainyector sirve para fijar el inyector en la culata, y para retenerlo frente a la cmara de combustin. El tubo de alimentacin desemboca en el portainyector. ste tiene, adems, una conexin para la fuga de combustible. Se distinguen dos tipos de inyectores: Inyectores de orificios para motores de inyeccin directa. Inyectores de tetn para motores con precmara de combustin y cmara de turbulencia. Dentro de estos dos tipos de inyectores existe, sin embargo, diversidad de variantes previstas para los difer entes tipos de motores.

Figura 25. Conjunto de inyectores. 4.3.2.2 Cmaras de combustin.

Figura 26. Cmara de combustin. La cmara de combustin de un motor Diesel es el espacio dentro del cual el inyector atomiza el combustible. Incluye un espacio formado por la corona del pistn o dentro de ella, as como parte de la culata de cilindros. Para tener la certeza de que se quema el combustible atomizado, se emplean distintos tipos de cmara de combustin que tienen las siguientes caractersticas: Producir elevadas presiones de compresin requeridas para ocasionar las altas temperaturas necesarias para la inflamacin. Hacer que el combustible inyectado se mezcle por completo con el aire dentro de la cmara de combustin para obtener mxima potencia. Existen dos tipos de cmara de combustin: Las de inyeccin directa que se utilizan en motores grandes de dos y cuatro tiempos. Las de inyeccin indirecta que se emplea en motores pequeos de cuatro tiempos. 4.3.2.2.1 Inyeccin directa.

Figura 27. Inyeccin directa. 4.3.2.2.2 Inyeccin indirecta

Figura 28. Inyeccin indirecta.

4.3.2.3 Tanques de combustible. Los tanques de combustible son los encargados de almacenar el a.c.p.m. Estos deben inspeccionarse minuciosamente cada tres meses, haciendo una limpieza perfecta. Todos los combustibles para motores diesel, contienen algunas impurezas, todo lo cual se depositar en el tanque de consumo y en los codos y uniones de los tubos de alimenta cin. El tanque se debe llenar al terminar la jornada y no debe quedar parcialmente vaco durante la noche, porque se condensar la humedad en las superficies metlicas internas y entrarn gotas de agua al combustible. Cuando los tanques de almacenamiento estn sobre el nivel del piso, se utiliza un grifo de drenaje en el punto ms bajo para eliminar el agua que se condense. Tambin es deseable un perodo de asentamiento despus de llenar esos tanques, a fin de tener tiempo para que el agua agitada con el llenado se vuelva a sedimentar. 4.3.2.4 Filtros de combustible. Uno de los mayores requerimientos para el perfecto funcionamiento de los motores diesel lo representa el filtrado de combustible. Si se tienen en cuenta que las tolerancias entre los elementos mviles en las bombas de inyeccin y los propios inyectores llega a ser del orden de tres milsimas de milmetro y que sus superficies lisas deben asegurar la estanqueidad, se comprender que las menores partculas pueden provocar depsitos, erosiones y en definitiva deterioros capaces de perjudicar sensiblemente el equipo de inyeccin y consecuentemente el buen funcionamiento del motor. El agua puede causar oxidacin, y mezclada con el azufre del combustible produce cidos corrosivos posteriores a la combustin. Tambin se deben eliminar del sistema el aire y los vapores de combustible.

Figura 29. Filtro de combustible. 4.3.2.4.1 Caractersticas y exigencias del filtrado. El buen filtrado del combus tible es uno de los factores que ms influyen para conseguir un buen funcionamiento del motor diesel con largos perodos sin averas ni revisiones y sobre todo para lograr una larga vida del motor El filtrado de combustible debe ser lo ms exigente posible, pues, como entre los elementos mviles de las bombas e inyectores los juegos son muy reducidos, llegan a ser del orden de tres milsimas de milmetro, y adems es preciso que las superficies de contacto entre las vlvulas y sus asientos permanezcan perfectamente lisas para lograr y mantener cierres totalmente estancos; debe evitarse totalmente la presencia de partculas y de suciedad en el combustible que llega a la bomba de inyeccin, pues, incluso las partculas de menor tamao, pueden producir incrustaciones, rayones, deterioros, etc., que perjudican sensiblemente las condiciones de funcionamiento del equipo de inyeccin y, por tanto del motor. Tambin resulta perjudicial para el equipo de inyeccin la presencia de agua y aire en el combustible. Por su parte, el aire, que se ha mezclado con el combustible en el depsito y anteriores manipulaciones, puede perturbar el funcionamiento del sistema de inyeccin y en casos extremos puede paralizar el suministro, por la forma de

bolsas de aire que se comprimen y expansionan alternativamente sin llegar a salir. Todo ello hace que en el motor diesel sea imprescindible la existencia de un filtrado de combustible lo ms riguroso posible, desde luego bastante ms exigente que en un motor a gasolina, a fin eliminar no solo la suciedad y el agua que ha podido recoger en sus sucesivas manipulaciones, sino tambin toda una serie de partculas abrasivas slidas de gran dureza que no han sido eliminadas en las refineras. Conviene sealar que, debido a la mayor viscosidad del gasoil las impurezas se mantienen en suspensin en el carburante y el proceso de sedimentacin es bastante lento, con lo que el gasoil que llega a los

depsitos de los vehculos tiene abundancia de partculas de tamao apreciable sino se ha sometido a un proceso lento de sedimentacin en depsitos auxiliares que se pueden tener en el garaje. En los motores diesel normalmente el combustible pasa a travs de dos filtros. El primero, que est situado entre el depsito y la bomba de alimentacin, realiza un filtrado previo o prefiltrado de las partculas de mayor tamao y retiene parte del agua, sirviendo de proteccin a la bomba de alimentacin. Y el segundo, formado por el filtro principal, est situado antes de la bomba de inyeccin y realiza el filtrado definitivo y la separacin total del agua y del aire. La eliminacin del aire, operacin que se llama normalmente purgado o desaireacin, se realiza generalmente en la vlvula de descarga, situada en el filtro principal, de una forma continua durante el funcionamiento del motor. El aire y el combustible sobrante retornan juntos al depsito. En ciertos casos se realiza tambin un purgado permanent e a travs de la vlvula de retorno de la bomba de inyeccin. Adems, existen en el circuito unos tornillos de purga de aire para realizar un purgado manual cuando sea preciso. 4.3.2.4.2 Prefiltros. El prefiltro est colocado antes de la bomba de alimentacin, a la que protege, y va instalado en el cuerpo de la misma si es de embolo, o separado parcialmente en los casos de la bomba de membrana. Su misin es separar del combustible las partculas de mayor tamao, del orden de una centsima de milmetro, y parte del agua, por decantacin en la campana. El agua es ms pesada que el gasoil y se va quedando en el fondo de la campana, de donde se saca peridicamente desmontando la campana o simplemente quitando el tornillo de vaciado o de drenaje.

4.3.2.4.3 Tipos de filtros. Existe gran variedad de tipos de filtros aunque se pueden clasificar en cuatro grupos principales: Filtros Filtros Filtros Filtros simples, con elemento filtrador de papel. con elemento de tela metlica. de cartucho con elementos de materiales especiales. dobles o escalonados.

Figura 30. Filtro de papel fabricado por BOSCH El papel retiene las impurezas y permite pasar el gasoil y a las pequeas gotas que lleva disueltas. Estas gotas, al pasar por elemento de finura y porosidad adecuadas, se renen para formar gotas mayores, y debido a la mayor densidad del agua, estas gotas se sedimentan, se depositan en el fondo de la cuba. En el fondo de la cuba se observan perfectamente sep arados el gasoil filtrado, que circula por la parte superior, y el agua acumulada en el fondo, que permanece en l y deber sacarse peridicamente (drenaje) abriendo el tornillo de drenaje que tiene la cuba en su parte inferior.

Figura 31. Filtros dobles o escalonados En motores sometidos a un trabajo de filtrado duro, se utilizan filtros dobles o dos que pueden ser de igual o de diferente naturaleza. El segundo fuerza la accin del primero y su montaje puede hacerse en paralelo o en serie. Los cartuchos cuando estn sucios se tiran, y se sustituyen por otros nuevos, uno de los filtros o los dos disponen de cuba de decantacin que se vaca por el tornillo correspondiente. Cuando la bomba de inyeccin es rotativa. En la tapa de uno de los dos filtros va instalada una bomba de cebado manual. Como los filtros alcanzan su mxima eficacia despus de la formacin de una ligera capa de impurezas sobre la superficie de filtrado, en el caso de filtros gemelos no se debe reemplazar simultneamente los dos filtros. El segundo solo es preciso cambiarlo solo cuando se reemplace tres o cuatro veces el primero. Despus de sustituir un cartucho hay que rellenarlo de combustible y realizar la purga de aire de todo el circuito.

Figura 32. Ubicacin de los filtros dentro del circuito En consecuencia, se hace evidente la necesidad de utilizar filtros muy finos si se tiene en cuenta las holguras entre las piezas movibles del equipo para inyeccin de combustible. 4.3.2.4

.4 Limpieza de filtros. Los filtros se obstruyen con la suciedad y deben revisarse peridicamente. En los filtros con decantacin hay que revisar diariamente el nivel del agua de la cuba de decantacin y vaciarlo cuando sea excesivo. Cada 200 o 300 horas de funcionamiento en motores de traccin agrcola o estacionarios, o cada 10.000 a 20.000 Km de recorrido en vehculos, debern desmontarse y limpiarse, cambiando el cartucho filtrante por otro nuevo si no es lavable.

Figura 33. Comparacin del tamao de las partculas de polvo con un cabello humano. 4.3.2.5 Tuberas de combustible. Se distinguen dos tipos de tuberas en el circuito de alimentacin:

a) Tuberas de baja presin, que son las que conducen el combustible desde el depsito hasta la bomba de inyeccin y tambin las tuberas de retorno. Estas tuberas trabajan a depresin es decir a una presin inferior a 1 atmsfera por lo que en el caso de fallo de estanqueidad entrar aire mientras el motor est en funcionamiento. Estos tubos son generalmente de cobre y pueden combarse en fro, los codos deben ser anchos y las conexiones se hacen por bicono, no deben estar cerca los conductos de escape para evitar que se caliente y evapore parcialmente el gasoil. b) Tuberas de alta presin, que conducen el combustible desde la bomba a los inyectores. Deben tener todas la misma longitud y seccin, pues de lo contrario no se mantendra la exactitud de las inyecciones, provocando retraso en la inyeccin y difcil puesta en marcha. Por ello en motores con varios cilindros las tuberas forman curvas o bucles. Se construyen de materiales especiales, acero o aleaciones ligeras especiales, para soportar las fuertes presiones de unos 400 kg/m2 a 600 kg/m2, y los golpes de ariete (ondas de sobrepresin) que se producen al principio de la impulsin de la bomba.

Figura 34. Detalle de la unin de las tuberas.

Figura 35. Tuberas de combustible. 4.3.2.5.1 Inspeccin a las tuberas. Para evitar las vibraciones que producirn las ondas en la tubera se agrupan entre s y se sujetan al bloque de cilindros con bridas y soportes forrados de caucho. Las tuberas de alta presin no deben tener codos esquinados. Cualquier tubera con defectos, por pequeos que sean, deformada o que no ajusten bien debe sustituirse y es preciso hacerlo con otra idntica, de igual longitud, forma, material y seccin y que est perfectamente limpia. Al hacer una revisin general, es preciso limpiar las tuberas con cido clorhdrico diluido. Si estn obstruidas, hay que pasar un alambre de cobre o hierro por su interior, pues con aire comprimido no se desatascan. Las conexiones de las tuberas deben realizarse con racores (conectores especiales) que aseguran una unin resistente, una ausencia total de fugas y evitan la reduccin de dimetro interior del tubo. No son recomendables las soldaduras, aunque stas se utilizan solo como solucin de emergencia y hacindolas cuidadosamente. Antes de la conexin deben limpiarse bien las superficies de unin y luego apretarse a la presin indicada por el constructor, que suele ser un par de 3 kg-m a 5 kg-m. El corte y abrocado de los tubos debe realizarse con herramientas especiales. Siempre que se desconecte algn extremo de la tubera, es aconsejable tapar con tapones de plstico o cualquier otro medio que impida penetrar polvo o suciedad. Es una prctica recomendada para estas partes que requieren una

limpieza extrema, el proceder a realizar una limpieza exterior antes de desmontarlas.

Figura 36. Inspeccin de las uniones de las tuberas 4.3.2.6 Combustibles para motores diesel. Consisten principalmente en algunas de las partes ms densas del

petrleo crudo refinado. Hay dos clases principales: a) Destilado: utilizado en motores de alta velocidad como camiones y tractores. b) Combustible diesel: es mucho ms viscoso que el destilado y no se debe utilizar en motores diesel de alta velocidad en lugar del destilado, salvo que lo especifique el fabricante. 4.3.2.6.1 Propiedades de los combustibles diesel.

a) Viscosidad: debe ser lo bastante baja para la atomizacin fcil al pulverizarlo en la cmara de combustin.

b) Punto de inflamacin: es la temperatura a la cual el combustible empieza a despedir un vapor, ocurre alrededor de 55C en motores diesel. c) Contenido de azufre: si es demasiado alto produce desgaste de cilindros por la formacin de cidos. Los combustibles no deben contener ms de 0,5 %.

Vous aimerez peut-être aussi

- Energía EólicaDocument8 pagesEnergía EólicaRafael MendozaPas encore d'évaluation

- InspeccionlabDocument26 pagesInspeccionlabasashh89Pas encore d'évaluation

- Analisis Predictivo Motores ElectricosDocument6 pagesAnalisis Predictivo Motores Electricosnayrethmezones100% (1)

- Catalogo CorreasDocument58 pagesCatalogo CorreasMarco Antonio100% (2)

- Lubricantes y EnsayosDocument105 pagesLubricantes y EnsayosRafael Mendoza100% (1)

- Control Ruido y VibracionesDocument16 pagesControl Ruido y VibracionesJorge MejiaPas encore d'évaluation

- ETG-A.0.20 Diseño Sismico de Instalaciones Eléctricas de Alta Tensión - v06Document21 pagesETG-A.0.20 Diseño Sismico de Instalaciones Eléctricas de Alta Tensión - v06Kike Vera88% (8)

- Tutorial de Linux - Comandos de LinuxDocument18 pagesTutorial de Linux - Comandos de LinuxinfobitsPas encore d'évaluation

- Resumen Critico. Ileana ConchoDocument2 pagesResumen Critico. Ileana ConchoRafael MendozaPas encore d'évaluation

- ARTICULO. MantenimientoPreventivo - concHODocument1 pageARTICULO. MantenimientoPreventivo - concHORafael MendozaPas encore d'évaluation

- Linux CompletoDocument197 pagesLinux CompletoRafael MendozaPas encore d'évaluation

- Articulo Analisis de Falla, Tacoma. CONCHODocument8 pagesArticulo Analisis de Falla, Tacoma. CONCHORafael MendozaPas encore d'évaluation

- Ishikawa - AMFEDocument3 pagesIshikawa - AMFERafael MendozaPas encore d'évaluation

- Soldadura BasicaDocument10 pagesSoldadura BasicaRafael MendozaPas encore d'évaluation

- Resumen Critico. Ileana ConchoDocument2 pagesResumen Critico. Ileana ConchoRafael MendozaPas encore d'évaluation

- Articulo Analisis de Falla, Tacoma. CONCHODocument8 pagesArticulo Analisis de Falla, Tacoma. CONCHORafael MendozaPas encore d'évaluation

- Ensayos Destructivos y No DestructivosDocument8 pagesEnsayos Destructivos y No DestructivosRafael MendozaPas encore d'évaluation

- Nomenclatura de Bombas Centrifugas Verticales Tipo TurbinaDocument3 pagesNomenclatura de Bombas Centrifugas Verticales Tipo TurbinaRafael Mendoza100% (1)

- Diagnostico y Rendimiento de Bombas CentrifugasDocument7 pagesDiagnostico y Rendimiento de Bombas CentrifugasRafael MendozaPas encore d'évaluation

- Diagnostico y Rendimiento de Bombas CentrifugasDocument7 pagesDiagnostico y Rendimiento de Bombas CentrifugasRafael MendozaPas encore d'évaluation

- Aceros Inoxidables AusteníticosDocument4 pagesAceros Inoxidables AusteníticosRafael MendozaPas encore d'évaluation

- Tipos de RoturaDocument8 pagesTipos de RoturaRafael Mendoza100% (1)

- Acero Inoxidable Ficha TecniaDocument6 pagesAcero Inoxidable Ficha Tecniacicza0% (2)

- FracturaDocument2 pagesFracturaRafael MendozaPas encore d'évaluation

- Ensayos No DestructivosDocument2 pagesEnsayos No DestructivosRafael MendozaPas encore d'évaluation

- Ensayos No DestructivosDocument2 pagesEnsayos No DestructivosRafael MendozaPas encore d'évaluation

- Aceros InoxidablesDocument3 pagesAceros InoxidablesRafael MendozaPas encore d'évaluation

- Ensayos Metalograficos.Document10 pagesEnsayos Metalograficos.Rafael MendozaPas encore d'évaluation

- FracturasDocument3 pagesFracturasRafael MendozaPas encore d'évaluation

- BombasDocument3 pagesBombasRafael MendozaPas encore d'évaluation

- Teoria Del Gasto Público CompletaDocument37 pagesTeoria Del Gasto Público CompletaFrancisco ValdezPas encore d'évaluation

- Recuento de Colonias en PlacaDocument5 pagesRecuento de Colonias en PlacaLuicho Goicochea RosarioPas encore d'évaluation

- Actividad Del Mòdulo V Henry La HozDocument6 pagesActividad Del Mòdulo V Henry La HozHenry Michael La Hoz OzoriaPas encore d'évaluation

- Vocabulario InglesDocument106 pagesVocabulario InglesIngles Antuquenu Andino100% (5)

- Esquemas de Documentos Sobre El Orden SacerdotalDocument8 pagesEsquemas de Documentos Sobre El Orden SacerdotalJose Alberto GarciaPas encore d'évaluation

- Guantes DielectricosDocument2 pagesGuantes Dielectricosjesus_malpartida_5Pas encore d'évaluation

- DiagnósticoDocument3 pagesDiagnósticoFrancisco ArreazaPas encore d'évaluation

- La Función Del SíntomaDocument2 pagesLa Función Del SíntomaJohanna PinillosPas encore d'évaluation

- Como Ser Santos en Toda Nuestra Manera de VivirDocument3 pagesComo Ser Santos en Toda Nuestra Manera de VivirRaul Segura MontesPas encore d'évaluation

- Guía PSU 2 III° 2020 (Con Respuestas) .OdtDocument7 pagesGuía PSU 2 III° 2020 (Con Respuestas) .OdtNicole Andrea Vallejos Vidal0% (1)

- Informe Estadistico Sobre Dispositivos de Prevencion y Asistencia. Sedronar 2016Document37 pagesInforme Estadistico Sobre Dispositivos de Prevencion y Asistencia. Sedronar 2016Ana Zulay EspinozaPas encore d'évaluation

- Cuadro ComparativoDocument2 pagesCuadro ComparativoNoemí Cuevas100% (3)

- Dios Tiene El ControlDocument7 pagesDios Tiene El ControlM Guadalupe Perez FranCoPas encore d'évaluation

- Historia y Evoluci N Del Control Numerico Computarizado PDFDocument3 pagesHistoria y Evoluci N Del Control Numerico Computarizado PDFteodoroPas encore d'évaluation

- Efectos de Las Drogas en Los AdolecentesDocument24 pagesEfectos de Las Drogas en Los AdolecentesJose Antonio Cubillos BokaPas encore d'évaluation

- Actividad 1. Taller Teorico - Practico Sobre La Libertad de Culto y de Religion (Ajustado)Document5 pagesActividad 1. Taller Teorico - Practico Sobre La Libertad de Culto y de Religion (Ajustado)Componente DocentePas encore d'évaluation

- FibonacciDocument11 pagesFibonacciPedroPizarroOrtiz100% (1)

- Eduardo Adolfo Lupaca Adco-CvDocument3 pagesEduardo Adolfo Lupaca Adco-CvEduardo Lupaca AdcoPas encore d'évaluation

- Mantenimiento Preventivo y Correctivo para Los Computadores de MesaDocument30 pagesMantenimiento Preventivo y Correctivo para Los Computadores de MesaDaniel Bravo100% (1)

- Manual Usuario GAMMADocument46 pagesManual Usuario GAMMAJonathanPas encore d'évaluation

- Yo - Un Angel en La TierraDocument99 pagesYo - Un Angel en La TierraALLIE GUPas encore d'évaluation

- Constitucion de Actor Civil Victoria (Autoguardado)Document8 pagesConstitucion de Actor Civil Victoria (Autoguardado)EvelinGrayceGormasJiménezPas encore d'évaluation

- Myslide - Es - El Imperio AsirioDocument44 pagesMyslide - Es - El Imperio AsirioRoxana Flores100% (1)

- Resumen - Mata de López Sara (1999)Document4 pagesResumen - Mata de López Sara (1999)ReySalmonPas encore d'évaluation

- Aguas Saborizadas Final 20-11Document61 pagesAguas Saborizadas Final 20-11Luis MolinaPas encore d'évaluation

- Caracterización E Historia de SR Wok 1.1 Reseña HistóricaDocument12 pagesCaracterización E Historia de SR Wok 1.1 Reseña HistóricaMaria RoldanPas encore d'évaluation

- Ppi Total.Document21 pagesPpi Total.Luis AmbulayPas encore d'évaluation

- 10 PlanificacionDocument64 pages10 PlanificacionEsther VelizPas encore d'évaluation

- Clasificación de Las Esencias Por Su AromaDocument4 pagesClasificación de Las Esencias Por Su AromaKary SolPas encore d'évaluation

- Taller Sociologia RealizadoDocument5 pagesTaller Sociologia RealizadoVALENTINA GARCIA FERNÁNDEZPas encore d'évaluation