Académique Documents

Professionnel Documents

Culture Documents

Audit Libm (Sm.1 03)

Transféré par

Kelvin AndrisTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Audit Libm (Sm.1 03)

Transféré par

Kelvin AndrisDroits d'auteur :

Formats disponibles

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Tinjauan Operasional PKS Libo Semester 1

24 - 26 Februari 2003

I. Performa PKS Libo

Performa PKS Libo secara umum dapat digambarkan sebagai berikut: No Diskripsi Hasil sebelumnya Tanggal Kunjungan Ytdt Ytdt 1 sd 22 24 25 26 Rerata 2002 Jan '03 Feb '03 Feb.'03 Feb.'03 Feb.'03 Budget 300,506 31,528 18,489 916.15 1,141.6 1,118.5 1,058.8 6 9 0 60 53.27 53.17 49.52 40.72 50.74 51.88 47.78 24.10 23.94 23.13 23.64 21.64 23.80 23.40 22.95 Target 0.18 0.20 0.38 0.05 0.35 0.60 0.05 0.45 1.50 1.88 5.00 0.08 0.03 0.14 0.04 0.03 0.24 0.32 < 3.000 < 0.150 < 0,015 0.25 0.00 0.25 0.05 0.41 0.60 0.04 0.50 1.60 1.85 4.93 0.00 0.02 0.14 0.03 0.02 0.21 0.21 4.511 0.099 0.009 0.26 0.00 0.26 0.04 0.34 0.60 0.04 0.45 1.47 1.73 5.43 0.00 0.02 0.12 0.03 0.02 0.19 0.19 3.700 0.010 0.010 0.28 0.00 0.28 0.05 0.30 0.60 0.04 0.45 1.44 1.72 5.33 0.00 0.02 0.13 0.03 0.03 0.21 0.21 3.577 0.100 0.011 6.33 7.14 12.90 0.24 0.00 0.24 0.04 0.35 0.60 0.03 0.44 1.46 1.70 5.82 0.00 0.02 0.11 0.03 0.02 0.18 0.18 3.548 0.091 0.009 6.82 8.21 14.16 0.21 0.00 0.21 0.03 0.39 0.57 0.03 0.47 1.49 1.70 5.67 0.00 0.02 0.15 0.03 0.04 0.24 0.24 3.531 0.109 0.009 0.24 0.00 0.24 0.03 0.28 0.57 0.03 0.46 1.37 1.61 5.02 0.00 0.01 0.16 0.03 0.02 0.22 0.22 3.387 0.132 0.011 0.23 0.00 0.23 0.04 0.34 0.58 0.03 0.46 1.45 1.68 5.50 0.00 0.02 0.14 0.03 0.03 0.22 0.22 3.489 0.111 0.010

1 TBS- Olah - Ton 2 Throughput - ton/jam 3 Rendemen CPO 4 Analisa OER a. Ripeness b. Loosse Fruits TOTAL (1) 5 Kerugian Minyak /TBS Fruit in empty bunch Emty bunch stalk Fibre Nut Final efluent TOTAL (2) 6 Total kerugian CPO TOTAL (1) + TOTAL (2) 7 Rendemen kernel 8 Analisa KER Loosse fruit 9 Kerugian kernel /TBS Fruit in Empty bunch Fibre Cyclone LTDS Claybath TOTAL (1) 10 Total Kerugian kernel Loose fruit + TOTAL (1) 11 Kualitas CPO FFA Moisture Dirt 12 Kualitas kernel Moisture Dirt Kernel Pecah 13 Biaya (Rp/kg)

a. Administrasi b. Proses c. Maintenance TOTAL

6.0 - 7.0 6.60 6.45 5.0 - 6.0 7.32 7.11 < 15.00 14.00 12.93 Tahun 2002 Budget Aktual Varianc e 12.46 18.01 (5.55) 8.98 9.93 (0.95) 10.83 14.53 (3.70) 32.27 42.47 (10.20)

6.76 7.13 6.90 8.03 7.41 7.88 13.96 13.81 13.98 To date 2003 Budget Aktual Varianc e 16.24 7.01 9.23 25.24 9.40 15.85 13.60 15.19 (1.60) 55.08 31.60 23.49

Catatan: Target olimpik digunakan untuk Analisa OER/KER

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

1. Throughput

Pencapaian throughput tahun 2002 adalah 53.27 ton/jam, year todate januari 2003 adalah 53,17 ton/jam, month todate 49,52 ton/jam sementara throughput selama tiga hari kunjungan rerata mencapai 47,78 ton/jam. Pencapaian throughput per unit stasiun selama tiga hari kunjungan dapat dilihat pada tabel berikut: No Diskripsi Monitor 24 25 Feb.'03 Feb.'03 2.51 2.751 16.82 19.41 16.82 42.21 10.48 17.62 44.22 136 6.98 41.18 4.67 9.13 5.00 4,114 3.25 4058 3.87 1.37 41.64 19.09 52.52 10.00 20.00 55.02 120 11.82 50.74 5.51 9.54 5.00 4,559 2.83 4172 3.42 1.85 50.74 Saat Kunjungan 26 Rerata Target Feb.'03 2.913 2.72 2.75 21.10 19.11 21.80 18.50 53.89 12.11 19.47 56.73 123 17.83 52.50 6.07 8.75 4.69 5,863 3.11 4966 3.24 2.34 53.27 18.14 49.42 10.86 19.03 51.99 126 12.21 48.14 5.42 9.14 4.91 4,845 3.06 4399 3.51 1.85 48.55 21.80 60.00 0.00 21.80 60.00 110.00

1 Rerata kapasitas lori - ton TBS Supply lori dari thresher ke loading ramp unit lori 2 Supply lori dari loading ke rebusan - unit lori Supply lori dari loading ke rebusan - ton TBS 3 Stand by lori belakang rebusan - unit lori 4 Supply lori dari rebusan ke thresher - unit lori Supply lori dari rebusan ke thresher - ton TBS Rerata siklus waktu untuk satu rebusan menit 5 Stand by lori di depan rebusan - unit lori 6 Kapasitas pabrik (Hit. MAA- Analisa T'put) ton/jam Rerata unit press operasi per jam Kapasitas press - ton/jam 7 Rerata unit centrifuge operasi per-jam Kapsitas centrifuge -liter sludge/jam 8 rerata unit purifier operasi per jam Kapsitas purifier - liter CPO/jam 9 Rerata unit riple mill operasi per jam Kapasitas riple mill - ton nut /jam 10 Kapasitas pabrik (laporan harian mill)

60.00 6.00 10.00 5.00 5500 3.00 5,000 2.00 4.00 60.00

Penghitungan throughput berdasarkan table analisa throughput dengan laporan harian produksi mill mencapai angka yang yang berbeda, perbedaan disebabkan pendekatan menit terdekat, sistem perhitungan sesuai dengan SOP. Pencapaian throughput atau distribusi lori dari loading sampai ke press selama kunjungan belum memuaskan diantara lain; 1. Distribusi lori kosong ke loading ramp 19,11 lori/jam, ke rebusan 18,14 lori/jam, dan ke thresher hanya mencapai 19,03 lori/jam, masing-masing masih dibawah target (21,80 lori/jam), disebabkan jumlah lori yang beroperasi 72 unit, dan kapstan loading ramp 2A (reparasi), sehingga distribusi lori lambat, 2. Total cycle time rebusan rerata mencapai 126 menit, diatas target (110 menit), disebabkan jumlah lori yang beroperasi 72 unit, berdasarkan keputusan MCMD kebutuhan lori adalah 6 jam operasional * kapasitas terpasang/ kapasitas lori atau 6*60/2,75 = 131 unit lori, 3. Penggunaan press mencapai 5,38 unit per jam, dibawah target (6 unit press/jam) dengan kapasitas 9,07 ton/jam per unit, dibawah target ( 10 ton/jam per unit), disebabkan keterlambatan distribusi lori dari rebusan dan capstan 2 A di loading ramp rusak, daundaun screw CBC line A berlipat, 4. Penggunaan riple mill mencapai 3,51 unit/jam, dilihat dari kapasitas actual dapat dioperasikan 2 unit, disebabkan kapasitas air lock feeder ripple mill mempunyai kapasitas 1,8 ton/unit per jam, sehingga diharuskan beroperasi 4 unit ripple mill Point-point diatas dapat juga disebabkan; 1. Pada hari pertama terjadi trip turbin beroperasi 1 line 3 press, dan 2 line 4 press, hari kedua ada beroperasi 1 line 3 press.

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

2. Rendemen CPO dan Kernel a). Rendemen CPO

No 1 2 3 4 Diskripsi Rendemen CPO Hasil analisa OER Total Oil loss %OER Potensial Ytdt 2002 23.94 0.25 1.60 23.94 Ytdt 1 sd 22 Jan '03 Feb '03 23.13 23.64 0.26 0.28 1.47 1.44 23.13 23.64 Rerata 22.95 0.23 1.45 22.95 Target 24.10 0.38 1.50

Rendemen CPO selama kunjungan mencapai 22,95% dibawah target (24,10%), dilihat dari hasil grading sangat memuaskan TBS matang mencapai 93,25% diatas target (> 85%), sedangkan kriteria grading yang lain terkontrol, terkecuali TBS kurang matang 0,15% diatas target (0%). Total oil loss di pabrik hanya mencapai 1,45% dibawah target (1,50%) dan fruit loss di estate menunjukan 0,23% dibawah target (0,38%), menunjukan %OER potensial optimal dicapai.

b). Rendemen Kernel No 1 2 3 4 Diskripsi Rendemen kernel Hasil analisa KER Total kernel loss %KER Potensial Ytdt 2002 4.93 0.00 0.21 4.93 Ytdt 1 sd 22 Jan '03 Feb '03 5.43 5.33 0.00 0.00 0.19 0.21 5.43 5.33 Rerata 5.50 0.00 0.22 5.50 Target 5.00 0.08 0.24

Rendemen kernel selama kunjungan mencapai 5.50%, diatas target (5,00%), hal ini dapat disebabkan kualitas TBS yang diterima cukup baik, fruit loss diterima mencapai 10,12% dalam limit kontrol (7% s/d 12%), Dilihat dari kernel loss baik di estate dan di mill cukup terkontrol,

3. Kualitas Produksi a). Kualitas CPO

N o 1 FFA 2 Moisture 3 Dirt Diskripsi Ytdt 2002 4.511 0.099 0.009 Ytdt 1 sd 22 Jan '03 Feb '03 3.700 3.577 0.010 0.100 0.010 0.011 Rerata 3.489 0.111 0.010 Target < 3.000 < 0.150 < 0,015

Kualitas produksi CPO yang belum terkontrol parameter FFA mencapai 3,489% melebihi target (< 3%), disebabkan masih terdapat brondolan hitam (busuk) diterima di PKS. Moisture dan dirt cukup terkontrol. Restan di PKS tinggi mencapai 288.5 ton diatas target (<250 ton) akibat kapasitas pabrik rendah hanya mencapai 47,78 ton/jam, dan akan memperngaruhi kenaikan FFA produksi,

b). Kualitas Kernel N Diskripsi o 1 Moisture 2 Dirt 3 Kernel pecah Ytdt 2002 6.596 7.322 14.003 Ytdt 1 sd 22 Jan '03 Feb '03 6.448 6.326 7.114 7.139 12.925 12.899 Rerata Target

6.90 6.00 - 7.00 7.88 5.00 - 6.00 13.98 < 15.00

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Kualitas kernel produksi yang belum terkontrol dirt mencapai 7,89%, diatas target (5% s/d 6%), disebabkan efisiensi ripple mill rendah mencapai 95,63% dibawah target (>96%), berindikasi dirt yang berasal dari KDS meliputi cangkang dari nut utuh 1,0%, nut pecah 2,97%, dan cankang lepas 2,78%, dan cangkang yang berasal dari claybath meliputi dari nut utuh 0.76%, dan nut pecah 1.87% , Moisture dan kernel pecah cukup terkontrol.

4. Biaya (Rp/kg)

No

Tabulasi biaya (Rp/kg) untuk tahun 2002 dan sepanjang tahun 2003 sebagai berikut: Tahun 2002 Tahun 2003 Budget Aktual Variance Budget Aktual Variance 1 Administrasi 12.46 18.01 (5.55) 16.24 7.01 9.23 a. General administrasi 11.85 16.59 (4.74) 15.00 5.89 9.11 b. Laboratorium 0.37 0.77 (0.40) 0.68 0.55 0.13 Lembur 0.09 0.26 (0.17) 0.09 0.26 (0.17) Consumable 0.00 0.01 (0.01) 0.02 0.00 0.02 Lainya 0.28 0.50 (0.22) 0.57 0.29 0.28 c. Weighbrigde/grading 0.24 0.65 (0.41) 0.56 0.57 (0.01) Lembur 0.06 0.22 (0.16) 0.14 0.22 (0.08) Lainnya 0.18 0.43 (0.25) 0.42 0.35 0.07 2 Proses 8.98 9.93 (0.95) 25.24 9.40 15.84 Lembur 0.94 2.02 (1.08) 1.18 1.92 (0.74) Consumable 1.89 1.57 0.32 1.51 3.33 (1.82) Lainnya 6.15 6.34 (0.19) 22.55 4.15 18.40 3 Maintenance 10.83 14.53 (3.70) 13.60 15.19 (1.59) Consumable 2.29 1.60 0.69 1.75 4.55 (2.80) Workshope 1.27 1.69 (0.42) 1.81 1.74 0.07 Maintenance stasiun 7.27 11.24 (3.97) 10.04 8.90 1.14 4 Total 32.27 42.47 (10.20) 55.08 31.60 23.48 Catatan: Budget 2002 untuk Weighbrigde/grading tidak dibudgetkan Biaya (Rp/kg) tahun 2002 di atas budget disemua divisi (administrasi, proses, dan maintenance), kelebihan budget yang paling tinggi, maintenance stasiun, general adiminstrasi, dan lembur proses. Maintance stasiun yang paling tinggi meliputi pemelihara spare part sendiri terutama di stasiun press dan ada beberapa item tidak dibadgetkan aktualnya muncul (ada), general administrasi ada beberapa item tidak dibudgetkan aktualnya muncul (ada), dan lembur proses tinggi dapat disebabkan kapasitas pabrik rendah, Biaya (Rp/kg) tahun 2003 berjalan secara umum masih dibawah budget, diatas budget manitenance teutama consumable, dan consumable proses. Diskripsi

5. Grading dan Laboratorium

Skor audit grading yang dicapai pada semester satu tahun 2003 adalah 148,50/200 (=74,25) dimana skor terakhir yang didapat pada semester dua tahun 2002 mencapai 184/200 (=92,00). Tidak sesuainya metode pengambilan sampel dan penakaran brondolan yang tidak maksimal ikut memberi pengaruh pada turunnya skor pada semester ini. Skor audit laboratorium semester pertama tahun 2003 mencapai 157,50/200 (=76,75) dimana skor terakhir untuk audit laboratorium semester dua tahun 2003 mencapai 172/200 (=86,00). Peralatan yang kurang lengkap, pengambilan sampel komposisi crude oil dan janjang kosong yang sedikit bermasalah serta penganalisaan VFA yang tidak rutin dilakukan ikut memberi pengaruh pada turunnya skor semester ini. Perlakuan grading dan aktivitas laboratorium harus tetap dimonitor dengan ketat oleh asisten yang diberi tugas mengawasinya

6. Maintenance Tiga hari kunjungan dapat dilihat hal-hal yang kritikal di PKS Libo adalah :

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Jumlah lori operasi kurang dan beberapa lori mengalami modifikasi (bibir atas dikurangi sekitar 5 cm) dan belum di beri plate) sehingga beberapa bagian membesar dan menggesek body rebusan. Reducer gearbox Digester 1 unit dalam perbakan dan 1 unit rusak yang akan diganti dengan unit baru, sehingga Press standby operasi hanya 6 unit. Sludge Centrifuge banyak yang break down, 2 unit dalam perbakan dan 3 unit lainnya tidak operasi karena banyak kebocoran pada packing sleeve-nya. Water tube Boiler no.2 hasil inspeksi ada yang bengkok, program kerja akan di Over houl. Turbin No.2 tidak dapat dioperasikan (operasi hanya keadaan emergency), governor dipinjam PKS Samsam. Make Up steam di BPV operasi manual, meskipun telah diganti pada tahun 2002 (terpasang sistem mekanis). Masih terdapat nilai TOR terpasang melebihi arus nominal yang diizinkan dari electric motor tersebut, yaitu di Digester dan Press.

7. Kebersihan, K3 dan Perizinan Hasil pengamatan selama kunjungan mengenai kebersihan, K3 dan perizinan dapat disampaikan : Nilai kebersihan meningkat dari kunjungan terakhir tahun 2002 yaitu dari : 78,13 dan sekarang menjadi : 80,32. Sootblower Boiler No.1 dan 2 tidak dioperasikan dan sonic blower Boiler No.3, 1 unit no.3 tidak bersuara. Lengkapi APAR (Alat Pemadam Api Ringan / Fire Extinguisher) yang kosong dan yang tidak ada di stasiun-stasiun. Standby kan Engine Pump untuk pemadam kebakaran serta accessoriesnya (kelengkapan pada hydrant box). Seluruh izin mesin-mesin pabrik yang dimiliki PKS Libo sudah lewat jatuh tempo dan masih terdapat equipment yang belum memiliki izin seperti Turbin, Penangkal Petir dll.

II. Operasional Proses tiap Stasiun

1. Stasiun Penerimaan

Performa stasiun penerimaan selama tiga hari kunjungan dapat dilihat pada tabel berikut: Hasil sebelumnya Tanggal Kunjungan Ytdt Ytdt 1 sd 22 24 25 26 Rerata 2002 Jan '03 Feb '03 Feb.'0 Feb.'03 Feb.'03 3 147.00 126.00 88.844 75.544 1,066. 906.5 1 266.9 416.9 0 0 100 100 72 72 13 13 2.510 2.751 365 419 0.27 3.38 93.10 2.58 0.55 0.04 0.08 0.08 2.77 93.61 2.92 0.49 0.05 0.08 158.00 143.67 85.065 83.151 1,105.8 1,026.1 181.7 0 100 72 13 2.913 384 0.11 3.46 93.04 2.60 0.69 0.04 0.06 288.5 0 100 72 13 2.725 389.3 0.15 3.20 93.25 2.70 0.58 0.04 0.07 Target

Diskripsi Total truck masuk (unit) a rata-rata unit/hari b rata-rata ton/jam Total TBS diterima (ton) Restan TBS kemaren (ton) TBS luar (Plasma) % TBS Inti (group) _% Jumlah lori operasi Jumlah lori yang direparasi Kapasitas lori (kg/lori) Jumlah lori yang diolah Kematangan buah a. Buah mentah b Buah kurang matang c. Buah matang d. Buah terlalu matang e. Janjang kosong f. Parthenocarpic g. Buah keras

> 60

300,505. 31,527. 18,489. 5 5 0 6.344 94 0 100

< 250

100

2.897 6,382 0.41 3.26 92.85 2.79 0.62 0.04 0.03 0.37 3.40 92.74 2.59 0.82 0.05 0.03 0.38 4.14 92.19 2.38 0.79 0.05 0.07

> 3.750

0 < 5% > 85% < 5% < 1% < 1% < 1%

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

%Brondolan lepas Tahun tanam a. Immature b. Mature

10.04 15.76 84.24

11.54 16.83 83.17

11.06 15.93 84.07

10.57 14.24 85.76

9.61 22.45 77.55

10.17 14.25 85.75

10.12 7% - 12% 16.98 83.02

Catatan: Data yang tidak terisi tidak direcord dalam sebuah file, hanya berupa logsheet Permasalahan Restan TBS selama kunjungan mencapai 288,5 ton melebihi target < 250 ton, hal ini disebabkan kapasitas pabrik rendah 47,78 ton/jam, dapat mempengaruhi kualitas FFA produksi, Brondolan yang diterima di PKS banyak brondolan hitam (busuk) terutama yang dapat mempengaruhi FFA produksi, Jumlah lori yang beroperasi hanya 72 unit, dan yang sedang diparkir atau reparasi 13 unit, untuk kapasitas pabrik terpasang (60 ton/jam), jumlah lori tersebut kurang cukup, sebab untuk pabrik kapasitas terpasang (60 ton/jam) dibutuhkan lori sebanyak 6 jam operasi *kapasitas terpasang ( 60 ton/jam)/kapasitas lori per unit atau 6*60/2,75 = 131 unit lori, Kondisi operasional loading ramp baik, dan ada rencana pergantian rail track secara bertahap perjalur. Saran Koordinasikan dengan pihak supplier atau estate untuk mengontrol TBS agar TBS yang diterima di PKS sesuai standart PT SMART, begitu juga dengan brondolan, Tingkatkan kapasitas pabrik sesuai kapasitas terpasang untuk dapat menurunkan restan TBS dipabrik. Optimalkan reparasi lori agar lori tidak ada yang parkir,dan lori yang telah dibudgetkan atau di PTA-kan ditelusuri agar cepat direalisasikan.

2. Stasiun Rebusan dan Bantingan

Performa stasiun rebusan dan bantingan selama tiga hari kunjungan dapat dilihat tabel berikut: Diskripsi Hasil sebelumnya Ytdt Ytdt 1 sd 22 2002 Jan '03 Feb '03 24 Feb.'03 Tanggal Kunjungan 25 26 Rerata Feb.'03 Feb.'03 Target

A. Variable Rerata tekanan steam 1) Peak 1 2) Peak 2 3) Peak 3 Total cycle time (TCT) Jumlah lori dituang ke thresher per jam B. Result: a. % USB setelah bantingan b. Fruit in empty bunch % fruit/spl % Oil/TBS % PK/TBS c. EB. Stalk % O/DM % O/WM % DM/WM % O/TBS

1.5 1.7 2.6 136 16.22 3.96 0.72 0.05 0.02 5.63 1.97 35.00 0.41 5.64 0.62 0.04 0.02 4.92 1.62 32.83 0.34 6.46 0.65 0.05 0.02 4.80 1.43 29.71 0.30 6.40 0.58 0.04 0.02 4.66 1.66 35.51 0.35

1.4 1.8 2.7 120 18.44 5.71 0.48 0.03 0.02 5.46 1.84 33.75 0.39

1.5 1.7 2.6 123 18.02 6.35 0.46 0.03 0.01 4.02 1.36 33.77 0.28

1.5 1.5 - 1.7 1.7 2.2 - 2.5 2.6 2.7 3.00 126 110 17.6 15.30 6.15 0.51 0.04 0.02 4.71 1.62 34.34 0.34 < 5%

0.05% 0.03%

0.35%

Catatan: Data yang tidak terisi tidak direcord dalam sebuah file, hanya berupa logsheet Permasalahan

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Tekanan operasi rebusan baik Peak I, Peak II, dan Peak III masih dibawah kondisi SOP, disebabkan tekanan BPV rendah dan make steam beroperasi manual disamping itu ada pabrik beroperasi 1 line atau 2 line (4 press), yang dapat mengganggu bahan bakar boiler sehingga steam tidak stabil, Total cycle time rebusan tinggi mencapai 126 menit diatas target (110 menit), disebabkan pabrik ada beroperasi 1 line atau 2 line (4 press), disamping itu lori yang beroperasi 72 unit sehingga distribusi lori lambat, % USB cukup tinggi mencapai 6,15% diatas target (<5%), akibat proses rebusan dimanan tekanan steam rendah dari BPV.

Saran Tingkatkan pengontrolan sistem proses rebusan maupun tekanan BPV untuk mendapatkan proses rebusan sesuai SOP dengan melengkapi make steam beroperasi automatic, Lengkapi jumlah lori dan press yang beoperasi minimal 6 unit perjam sesuai kebutuhan pabrik terpasang agar distribusi lori dapat stabil (tetap) dan total cycle time rebusan dapat sesuai target.

3. Stasiun Press

Performa stasiun press selama tiga hari kunjungan dapat dilihat pada tabel berikut: Hasil sebelumnya Ytdt Ytdt 1 sd 22 2002 Jan '03 Feb '03 Tanggal Kunjungan 24 25 26 Rerata Feb.'0 Feb.'03 Feb.'03 3 90 95 26 50 36 9.02 4.62 7.99 4.79 60.00 0.60 0.80 0.68 84.96 0.04 38.87 2.78 0.36 0.84 1.09 11.52 43.93 7.73 4.76 0.00 0.60 0.75 0.64 84.93 0.04 39.16 2.99 0.45 0.95 1.02 12.14 44.57 7.72 4.82 62.47 0.60 0.75 0.63 84.97 0.04 38.97 2.77 0.46 0.97 1.14 12.03 44.30 7.69 4.79 62.35 0.60 0.68 0.58 86.37 0.03 36.72 2.90 0.33 1.21 0.85 12.60 42.01 90 90 26 50 36 9.54 5.51 7.53 4.58 60.79 0.57 0.69 0.59 85.28 0.03 36.67 2.94 0.35 1.47 0.82 13.20 42.24 90 90 27 50 36 8.65 6.00 7.42 4.55 61.34 0.57 0.71 0.60 84.91 0.03 36.74 3.08 0.34 1.15 0.75 12.64 42.05 90 92 26 50 36 9.07 5.38 7.55 4.64 61.50 0.58 0.69 0.59 85.51 0.03 36.71 2.97 0.34 1.28 0.81 12.82 42.11 10 6 Target

Diskripsi A. Variable Digester - Volume (%) - Teperatur (C) - Ampere (A) Press - Tekanan hidrolik (bar) - Ampere (A) B. Hasil - T' put/Press (unit/jam) - Jml. Press/jam (unit) - Loss ** FIBRE % O/DM % O/WM % DM/WM % O/TBS ** NUT % O/DM % O/WM % DM/WM % O/TBS ** Press cake % Nut bulat % Nut pecah % Kernel bulat % Kernel pecah % Cangkang % Nut pecah/Total nut %Total nut/Press cake

0.60%

0.05%

< 10%

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Catatan: Data yang tidak terisi tidak direcord dalam sebuah file, hanya berupa logsheet Permasalahan Press yang dapat beroperasi 6 unit dari 8 unit yang terpasang, operasional press hanya dapat dilakukan rerata 5,38 unit atau 5 s/d 6 unit/jam, yang dipengaruhi ada yang disebabkan capstan 2 A di loading ramp rusak, daun-daun screw CBC line A berlipat, Nut pecah/total nut mencapai 12,81% melebihi target (< 10%), disebabkan tekanan operasional hidrolik press mencapai 50 bar. Saran Untuk mendapatkan kapasitas pabrik terpasang, sebaiknya 6 unit beroperasi, 2 unit dalam kondisi stand-by, karena bila satu unit terganggu dari 6 unit beroperasi, dapat segera diganti ke unit yang lain sehingga 6 unit per jam dapat beroperasi setiap saat atau setiap hari, Turunkan tekanan operasional hidrolik press dibawah 50 bar atau 40 sampai 50 bar dengan terlebih dahulu mengontrol proses rebusan sesuai SOP.

4. Stasiun Klarifikasi

Performa stasiun klarifikasi selama tiga hari kunjungan dapat dilihat pada tabel berikut: Diskripsi Hasil sebelumnya Tanggal Kunjungan Ytdt Ytdt 1 sd 22 24 25 26 Rerata 2002 Jan '03 Feb '03 Feb.'03 Feb.'03 Feb.'03 90 90 94 80 60 33.3 7.9 31.7 7.6 30.7 7.9 32.7 7.2 88 82 86 80 60 32.8 8.5 90 90 82 90 65 31.7 9.0 89 87 87 83 62 Target

Suhu (oC) - Crude oil tank - Clarifier oil tank - Sludge tank - Oil tank Recovery Tank Hasil Analisa % Oil in crude % Oil di under flow CST Purifier Rerata operasi unit per jam Kapasitas purifier liter/jam Hasil Analisa % Moisture sebelum purifier % Moisture setelah purifier % Dirt sebelum purifier % Dirt setelah purifier Tekanan Vacum drier (cm Hg) Kualitas Minyak Produksi % FFA % Moiture % Dirt Sludge Centrifuge Rerata operasi unit per jam Kapasitas Centrifuge liter/jam Hasil Analisa % O/DM % O/WM % DM/WM % O/TBS Recovery Tank Sebelum recovery % O/DM % O/WM

90C 90C 90C 90C 90C

95C 95C 95C 95C 95C

32.40 38% - 40% 8.2 8% - 10% 3 5000

3.25 2.83 3.11 3.06 4058.30 4172.40 4966.32 4399.0 1 0.513 0.470 0.034 0.011 0.573 0.455 0.034 0.010 0.600 0.471 0.033 0.013 0.609 0.486 0.033 0.012 70.0 3.548 0.091 0.009 5.05 4,114 15.02 0.98 6.50 0.37 18.74 0.76 14.74 0.94 6.39 0.36 18.91 0.89 15.16 0.85 5.58 0.32 18.99 0.80 14.71 0.99 6.73 0.38 18.91 0.83 0.530 0.440 0.030 0.011 70.0 3.531 0.109 0.009 5.00 4,559 15.35 0.99 6.44 0.38 24.66 1.25 0.530 0.433 0.028 0.012 70.0 3.387 0.132 0.011 4.69 5,863 14.66 0.98 6.69 0.37 19.64 0.87

0.556 0.8% - 0.1% 0.453 < 0.,5% 0.030 0.012 < 0.015% 70.0 > 68 Cm Hg 3.489 < 3.00% 0.111 <0.150% 0.010 < 0.150% 4.91 4,845 14.91 0.99 6.62 0.37 21.07 0.98 9 5500

4.511 0.099 0.009

3.700 0.010 0.010

3.577 0.100 0.011

0.33%

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

% DM/WM Setelah recovery % O/DM % O/WM % DM/WM Final Effluent % O/DM % O/WM % DM/WM % O/TBS

4.04 18.37 0.90 4.88 18.11 0.91 5.00 0.50

4.69 18.30 0.95 5.20 18.02 0.83 4.59 0.45

4.20 17.53 0.76 4.32 16.83 0.82 4.86 0.45

4.39 14.39 0.72 5.03 16.78 0.81 4.81 0.44

5.08 19.40 0.98 5.03 18.13 0.86 4.74 0.47

4.43 16.49 0.84 5.09 18.07 0.83 4.58 0.46

4.67 16.76 0.85 5.05 17.66 0.83 4.71 0.46

0.45%

Catatan: Data yang tidak terisi tidak direcord dalam sebuah file, hanya berupa logsheet Sludge centrifuge yang terpasang 5 unit kapasitas 5500 liter dan 5 unit kapasitas kapasitas 3000 liter Permasalahan Suhu di crude oil tank, klarifier tank, sludge tank dan oil tank di bawah target Kandungan minyak di crude oil sangat rendah mencapai 32.40% dibawah target (38% s/d 40%), disebabkan penambahan air dilution yang berlebihan, Kualitas produksi CPO yang belum terkontrol parameter FFA mencapai 3,489% melebihi target (< 3%), disebabkan masih terdapat brondolan hitam (busuk) diterima di PKS, dan kapasitas pabrik yang rendah. Oil loss di final effluent mencapai 0,46% sedikit diatas target (0,45%), disebabkan minyak direcovery, yang diakibatkan minyak yang dibongkar dari tanki truck yang bocor pada tgl 22Maret 2003 dan dibongkar dimasukan ke line fat fit, dipompakan ke recovery tank dan dikutip kembali.

Saran Naikkan suhu di tangki-tangki klarifikasi agar proses pengutipan minyak dapat berjalan efisien Monitor pemakaian dilution water dengan mempedomani kandungan minyak di crude oil sekitar 36-38% Kordinasikan dengan pihak supplier atau estate untuk mengontrol brondolan yang diterima di PKS dan hindari potongan sludge dari klarifikasi serta rutin pengutipan minyak dari recovery tank untuk mengontrol oil loss di final effluent, Jika ada pembongakaran minyak dari tanki truck yang bocor (rusak) di PKS, pembongkaran langsung di masukan ke oil tank sehingga tidak mengalami proses ulang.

5. Stasiun Nut dan Kernel

Performa stasiun nut dan kernel selama tiga hari kunjungan dapat dilihat pada tabel berikut: Hasil sebelumnya Ytdt Ytdt 1 sd 22 2002 Jan '03 Feb '03 Tanggal Kunjungan 24 25 26 Rerata Feb.'0 Feb.'03 Feb.'03 3 3.87 1.37 1.48 2.72 33.98 8.11 95.81 0.29 0.40 0.00 0.53 1.22 1.19 3.20 34.01 7.55 95.61 0.30 0.31 0.00 0.45 1.06 1.21 2.87 34.13 8.90 95.92 0.31 0.31 0.00 0.52 1.14 0.90 3.65 33.88 8.19 95.45 0.45 0.24 0.00 0.33 1.02 3.42 1.85 1.06 3.07 31.96 7.54 95.87 0.55 0.30 0.00 0.47 1.32 3.24 2.34 1.03 3.41 32.52 6.25 95.56 0.61 0.31 0.00 0.48 1.40 3.51 1.85 1.00 3.38 32.78 7.33 95.63 0.54 0.28 0.00 0.43 1.25 Target

Diskripsi Nut Cracking Rerata unit operasi per jam Kapasitas riple mill Hasil Analisa % Nut bulat % Nut pecah %Kernel bulat % Kernel pecah % Effisiensi Fibre Cyclone % Kernel dari nut utuh % Kernel dari nut pecah % Kernel bulat % Kernel pecah TOTAL

2 4

> 96%

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

% Kernel terhadap TBS 0.14 LTDS 1& 2 % Kernel dari nut utuh 0.06 % Kernel dari nut pecah 0.00 % Kernel bulat 0.00 % Kernel pecah 0.87 TOTAL 0.93 % Kernel terhadap TBS 0.03 Shell Claybath % Kernel dari nut utuh 0.17 % Kernel dari nut pecah 0.45 % Kernel bulat 0.04 % Kernel pecah 0.46 TOTAL 1.12 % Kernel terhadap TBS 0.02 Pemakaian CaCO3 (kg/ton 0.84 TBS) KDS I & II % Cangkang dari nut utuh 1.487 % Cangkang dari nut pecah 1.953 % Cangkang lepas 3.084 TOTAL 6.524 Kernel Claybath % Cangkang dari nut utuh 0.87 % Cangkang dari nut pecah 1.58 % Cangkang lepas 2.89 TOTAL 5.34 Silo Drier Volume isi kernel silo Suhu kernel drier oC Kernel Produksi %Moisture 6.596 %Dirt 7.322 % Kernel pecah 14.003

0.12 0.08 0.00 0.00 0.81 0.89 0.03 0.23 0.42 0.00 0.41 1.06 0.02 0.85 1.519 2.222 2.45 6.191 0.69 1.89 2.84 5.42

0.13 0.06 0.09 0.00 0.72 0.87 0.03 0.24 0.34 0.40 0.40 1.38 0.03 1.02 1.623 2.81 3.202 7.635 1.45 2.13 2.76 6.34

0.11 0.00 0.00 0.00 0.95 0.95 0.03 0.34 0.32 0.00 0.38 1.04 0.02 2.18 0.96 2.951 2.944 6.855 1.02 2.69 2.54 6.25 75 70

0.15 0.00 0.00 0.00 0.87 0.87 0.03 0.46 0.82 0.00 0.87 2.15 0.04 1.49 1.057 2.825 2.79 6.672 0.62 1.33 1.83 3.78 70 70

0.16 0.00 0.00 0.00 1.04 1.04 0.03 0.36 0.39 0.00 0.35 1.10 0.02 0.94 0.989 3.145 2.619 6.753 0.65 1.59 3.73 5.97 75 70

0.14 0.00 0.00 0.00 0.95 0.95 0.03 0.39 0.51 0.00 0.53 1.43 0.03 1.54 1.00 2.97 2.78 6.75 0.76 1.87 2.70 5.33 73 70

0.14%

0.04%

0.03% < 1.00

6.448 7.114 12.925

6.326 6.822 6.762 7.139 8.214 8.032 12.899 14.164 13.956

7.132 6.905 6% - 7% 7.409 7.885 5% - 6% 13.810 13.977 < 15%

Catatan: Data yang tidak terisi tidak direcord dalam sebuah file, hanya berupa logsheet Permasalahan Penggunaan riple mill mencapai 3,51 unit/jam, dilihat dari kapasitas actual dapat dioperasikan 2 unit, disebabkan kapasitas air lock feeder ripple mill mempunyai kapasitas 1,8 ton/unit per jam, sehingga mengharuskan operasional 4 unit riple mill. Kualitas kernel produksi yang belum terkontrol dirt mencapai 7,89%, diatas target (5% s/d 6%), disebabkan efisiensi ripple mill rendah mencapai 95,63% dibawah target (>96%), berindikasi dirt yang berasal dari KDS meliputi cangkang dari nut utuh 1,0%, nut pecah 2,97%, dan cangkang lepas 2,78%, dan cangkang yang berasal dari claybath meliputi dari nut utuh 0.76%, dan nut pecah 1.87%, Pemakaian bahan kimia CaCO3 cukup tinggi mencapai 1,54% kg/ton TBS diatas target (> 1 kg/ ton TBS), akibat kurang kontrol karena dilihat dari year todate 2002 dan year todate 2003 dibawah target dan month todate Februari 2003 sedikit diatas target. Saran Kontrol kembali rotary feeder ripple, dimana kapasitas rotary feeder ripple mill disesuaikan dengan kapasitas ripple mill, yaitu kapasitas terpasang (4 ton/unit) agar penggunaan ripple mill cukup 2 unit, Kontrol rotor flat ripple miil setiap 200 jam operasional dan monitor hasil analisa laboratorium ripple mill,

6. Stasiun Boiler dan Kamar Mesin

Performa stasiun boiler dan kamar mesin selama tiga hari kunjungan dapat dilihat pada tabel berikut:

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

10

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Diskripsi Ytdt 2002 Variable a. Temperatur feed tank b. Temperatur Dearator Tekanan boiler (kg/cm2) Tekanan in turbin (kg/cm2) Tekanan in BPV (kg/Cm2) Power yang dihasilkan -Kwh 1.Turbin No 1 ( 1000 kw) 2.Turbin No 2 (1000 kw) 3.Turbin No 3 (1250 kw) 3. Diesel genset No. 1(400 kw) 4. Diesel genset No. 2(360 kw) 5. Diesel genset No. 3(308 kw) 6. Diesel genset No.4(304 kw) Total Pemakaian Power KWH Jam Operasional - Jam 1. Turbin No 1 (HM) 2. Turbin No 2 (HM) 3.Turbin No 3 ( HM) 3. Diesel genset No. 1(HM) 4. Diesel genset No. 2(HM) 5. Diesel genset No. 3(HM) 6. Diesel genset No. 4(HM) Rerata power dihasilkan KW 1.Turbin No 1 ( 1000 kw) 2.Turbin No 2 (1000 kw) 3.Turbin No 3 (1250 kw) 3. Diesel genset No. 1(400 kw) 4. Diesel genset No. 2(360 kw) 5. Diesel genset No. 3(308 kw) 6. Diesel genset No. 4(304 kw) Total Distribusi beban PKS KCP Jam Operasional KCP - Jam Rerata KCP - KW/jam Throughput Power PKS + KCP + Domestik Total kW Turbin (2 Turbin) Total kW rerata genset (4 genset) Total Power untuk PKS- Kw KWh turbin/ton KWh (turbin + Genset)/ton

Hasil sebelumnya Tanggal Kunjungan Ytdt 1 sd 22 24 25 26 Rerata Jan '03 Feb '03 Feb.'03 Feb.'03 Feb.'03 85 95 18.0 17.0 2.6 477,630 332,800 0 0 548350 368600 0 0 38,000 1,722 30,176 7,227 80 90 18.0 17.0 2.6 80 90 18.0 17.0 2.7 82 92 18.0 17.0 2.6 17,787 0 14,350 2,473 1,488 1,738 2,867 40,703 22.3 0.0 18.0 16.7 16.1 14.8 19.6 798 797 148 92 117 146 2098 27,603 13100 20.5 639 47.78 1595 127 1722 26 26

Target

90 105 20 20 3,00

17,530 18,460 17,370 0 0 0 3750 18100 21200 2,740 2,840 1,840 1,552 1,791 1,120 1,911 1,792 1,512

0 0 1,065,70 738,803 2 587.8 0.0 639.0 0.0 383.1 13.4 0.0 813 858 99 129 408.3 0.0 431.2 0.0 316.0 56.3 0.0 815 855 95 128

3,400 2,800 2,400 30,763 45,231 46,114 22.6 0.0 6.5 17.5 18.1 17.0 21.8 776 577 157 86 105 156 22.6 0.0 23.5 19.0 11.4 15.9 20.8 817 770 149 98 120 135 2089 21.7 0.0 24.0 13.7 18.9 11.6 16.3 800 883 134 95 130 147 2189

1000 1000 1250 400 360 308 304

1899

1893

1857

633,652 455,953 432050 282850 643 391.25 672 723 53.17 49.52 1671 100 1771 20 20 1670 100 1770 25 25

23,113 25,681 34,014 7650 19550 12100 14.0 23.5 24.0 546 832 504 40.72 50.74 51.88 1353 127 1480 25 25 1587 129 1716 22 22 1684 125 1808 30 30

60.00

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

11

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

TBS KW turbin/throughput KW (turbin + Genset)/throughput

21 21

21 21

23 23

17 17

25 25

23 15 - 17 23

Catatan: Tidak ada record untuk data tahun 2002 dan sepanjang 2003 untuk stasiun boiler dan kamar mesin Permasalahan Suhu di feed tank dan dearator rendah dibawah target, Tekanan BPV rendah 2,6 bar target 2,75 s/d 3,00 bar, disamping tekanan boiler rendah akibat bahan bakar kurang stabil dan make up steam yang beroperasi manual, Turbin No 2 tidak dioperasikan karena ada keretakan di housing bearing, dan govenurnya dipinjam oleh SSMM, Pemakaian power terhadap ton TBS cukup tinggi mencapai 23 kw/t'put pabrik TBS (tanpa power KCP) diatas target (15 s/d 17 kw/t'put), disebabkan kapasitas pabrik rendah dan pemakaian power untuk domestik mencapai 360A atau 200 KW, Power turbin kondensat dan diesel genset dibeban ke KCP, tetapi dalam operasional turbin kondensat juga membebani PKS, akibat kapasitas pabrik rendah. Saran Naikkan suhu di feed tank dan dearator dengan memperbaiki sistem pemanasan di dalamnya Untuk mendapatkan tekanan BPV 2,75 s/d 3,00 bar, diminimalkan operasi turbin kondensat, dan make steam beroperasi automatic disamping itu kondisi press minimal 6 unit stand-by untuk dapat mensupply bahan bakar ke boiler stabil, Perlu pemikiran yang lebih lanjut pengaturan pemakaian power ke perumahan, dimana dengan beban 360A atau 64% dari beban 1 unit diesel genzet 308 KW yang digunakan ke domestik atau perumahan,

7. Stasiun Pengolahan Air

Diskripsi

Performa stasiun pengolahan air selama tiga hari kunjungan dapat dilihat pada tabel berikut: Hasil sebelumnya Tanggal Kunjungan Ytdt Ytdt 1 sd 22 24 25 26 Rerata 2002 Jan '03 Feb '03 Feb.'03 Feb.'03 Feb.'03 5.5 17.5 7 4 0 53.00 42.40 0.35 5.1 14.5 7 4 0 49.35 39.48 0.32 5.15 19.5 8 4 0 41.04 32.83 0.27 5.25 17.17 7.33 4.00 0.00 47.80 38.24 0.32 Target

Kualitas Raw Water - PH 4.98 5.13 5.31 - TDS (ppm) 15.25 15.96 15.56 - TH (ppm) 6 8 6.71 - T. Alkalinity 6 5 4 - SiO2 (ppm) 0 0 0 Pemakaian bahan kimia dalam (ppm) Alum (ppm) 85.13 105.47 101.67 Soda ash (ppm) 62.47 77.68 87.65 Amerflock (ppm) 65.30 723.20 69.04 Demin/Softener Bahan kimia regenerasi Garam (ppm) H2SO4(ppm) NaOH (ppm) Kualitas feed Boiler - PH - TDS (ppm) - TH (ppm) - T. Alkalinity - SiO2 (ppm) Bahan kimia internal

69.01 0.00 0.00 6.88 57.5 trace 8 0

65.54 0.00 0.00 6.98 60.38 trace 10 0

34.45 0.00 0.00 6.92 60 trace 7.71 0

0.00 736.38 0.00 0.00 0.00 0.00 7.2 57.5 trace 8 0 7.4 57.5 trace 8 0

0.00 0.00 0.00 7.35 57.5 trace 8 0

245.46 0.00 0.00 7.32 57.50 trace 8.00 0.00

trace

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

12

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Advantage (ppm) Sulfit (ppm) Amercor (ppm) Ametrol (ppm) Adjunct HL (ppm) Residu air bolier - PH - TDS (ppm) - TH (ppm) - T. Alkalinity - Silica - C. Sulfit Advantage/Phospat

19.76 13.28 7.13 3.19 15.53

26.06 14.81 8.03 2.74 27.21

23.13 13.96 1.88 5.63 17.71 10.97 2363 trace 308 107 36.63 117

14.66 10.15 3.38 1.13 0.00

14.77 10.23 3.41 1.14 0.00

16.29 11.28 3.76 1.25 12.53

15.24 10.55 3.52 1.17 4.18

11.81 10.98 2.241 2361 trace trace 343 322 100 100.95 33.34 42.1 185.25 190.45

11 11 11 11.00 10.5 - 11.5 2333 2168 2267 2,256.00 < 2100 trace trace trace trace trace 322 318 319 319.67 500 - 700 100 100 100 100.00 < 150 34.34 40.956 36.513 37.27 30 - 50 130 105 124 119.67 150 - 250

Catatan: Flow meter air masuk ke klarifier tank tidak baik (rusak) Permasalahan Kualitas air umpan untuk parameter pH dan Total alkali cukup rendah Residu advantage kurang dari limit kontrol, TDS dalam air boiler tinggi melebihi limit kontrol, Saran Lakukan jar test secara rutin untuk dapatkan dosis optimal dengan kualitas air yang memuaskan Naikan pemakaian dosis advantage, untuk mendapatkan parameter berada dalam limit kontrol, Lakukan blowdown air boiler untuk mendapatkan TDS adalam limit kontrol.

8. Stasiun Pengolahan Limbah

No Kolam 1 2 3 4 5 6 7 8 Rerata Target

Performa stasiun pengolahan limbah selama tiga hari kunjungan dapat dilihat pada tabel berikut: Volume kolam (m3) 9600 9600 9600 9600 20400 20400 20400 20400 PH 7.00 7.00 7.00 7.00 7.00 7.00 7.00 7.00 7.00 6 - '8 Alkalinity (ppm) 2533.00 2767.00 2733.00 2733.00 2667.00 2700.00 2700.00 2567.00 2675.00 > 2000 VFA (ppm) 466 415 376 353 342 269 264 241 340.75 400 -600

Permasalahan Secara umum parameter kolam limbah berada dalam limit kontrol, Level tiap kolam terkontrol, Saran Koordinasikan dengan pihak estate untuk memompa air limbah ke land aplication untuk menjaga level kolam limbah normal.

III.

1. Grading

Grading dan Laboratorium

Perlakuan grading yang teramati selama tiga hari kunjungan dapat dilihat pada tabel berikut: Diskripsi Pengambil Permasalahan Pengambilan sampel truk yang Saran/Rekomendasi Pengambilan sampel truk yang

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

13

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

digrading tidak sesuai nomor acak. digrading harus sesuai dengan nomor Pengambilan sampel disesuaikan acak yang diambil sebelumnya sehingga berdasarkan pemerataan divisi dari tidak menimbulkan kesan adanya pilihkebun yang mengirimkan buahnya pilih divisi yang digrading berdasarkan pada saat itu. Hal ini dilakukan setelah penampakan fisik belaka. adanya pertemuan antara pihak pabrik dan kebun yang mengirimkan buahnya ke pabrik Penakaran Tidak semua brondolan yang dibawa Semua brondolan yang terkirim dari truk Brondolan dari truk yang terkena grading ditakar. yang terkena grading harus ditakar Penakaran hanya dilakukan 2-3 kali, kemudian dibentuk tumpukan sejenis yang disesuaikan dengan besaran hasil penakaran sebelumnya Pengelompokan buah sudah sesuai dengan prosedur. Hanya buah masak yang ditumpuk dengan jumlah tertentu (20 atau 30 janjang sesuai ketersediaan area grading), sementara buah kategori lainnya disebar untuk diperiksa ulang dan dicatat dimana pemeriksaan ini dilakukan bersama-sama wakil dari kebun. Skor audit grading yang dicapai pada semester satu tahun 2003 adalah 148,50/200 (=74,25) dimana skor terakhir yang didapat pada semester dua tahun 2002 mencapai 184/200 (=92,00). Tidak sesuainya metode pengambilan sampel dan penakaran brondolan yang tidak maksimal ikut memberi pengaruh pada turunnya skor pada semester ini. Perlakuan grading harus tetap dimonitor dengan ketat oleh asisten yang diberi tugas mengawasinya

an Sampel

2. Laboratorium

Diskripsi Peralatan

Aktivitas laboratorium yang teramati selama tiga hari kunjungan dapat dilihat pada tabel berikut: Permasalahan Hanya tersedia satu unit microwave dan satu unit timbangan analitik untuk laboratorium PKS dan KCP Satu unit pH meter pocket digunakan untuk semua pengujian pH sementara pH meter portabel yang dimintakan masih menunggu type dan pembuatan nomor material di SAP karena menggunakan merek baru Saran/Rekomendasi Sebaiknya satu microwave dan satu timbangan analitik untuk tiap laboratorium. PKS dan KCP perlu menganggarkan peralatan yang kurang tersebut tahun depan atau PTA Sebaiknya dapat dimintakan bantuan pihak purchasing mengenai type dari merek tersebut dari supplier agar dapat dibuatkan nomor material baru sehingga masalah ini tidak berlarutlarut. Bila penomoran baru dirasa terlalu lama, dapat digunakan merek yang sudah ada nomornya, seperti Hanna atau Mettler Toledo Buat titik pengambilan sampel komposisi crude oil setelah pompa COT

Pengambil an Sampel

Sampel komposisi crude oil diambil dari oil gutter yang menuju ke sand trap tank

Perlu ditekankan pada personel Jam pengambilan sampel janjang laboratorium agar mencatat jam kosong tidak tercatat pengambilan sampel janjang kosong Analisa Analisa VFA tidak dilakukan dan hanya Aktifkan kembali penganalisaan VFA. Sampel mengirimkan sampel limbah ke Riset Hasil analisa dari Riset Libo dapat Libo sebulan sekali (kecuali saat dijadikan perbandingan terhadap kunjungan dilakukan analisa untuk analisa yang dilakukan oleh pabrik menlengkapi data yang diminta) Titik pengambilan sampel sudah sesuai prosedur, kecuali untuk komposisi crude oil. Penganalisaan sudah baik, penghitungan hasil analisa sesuai prosedur dan laporan hasil analisa segera dibuat dalam buku Ringkasan Hasil Analisa, namun staff terkait yang memeriksanya terlambat memberikan tanda tangan

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

14

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Skor audit laboratorium semester pertama tahun 2003 mencapai 157,50/200 (=76,75) dimana skor terakhir untuk audit laboratorium semester dua tahun 2003 mencapai 172/200 (=86,00). Peralatan yang kurang lengkap, pengambilan sampel komposisi crude oil dan janjang kosong yang sedikit bermasalah serta penganalisaan VFA yang tidak rutin dilakukan ikut memberi pengaruh pada turunnya skor semester ini. Aktivitas laboratorium harus tetap dimonitor dengan ketat oleh asisten yang diberi tugas mengawasinya

IV. Maintenance

1. Aktivitas Maintenance Rencana Kerja Rencana Kerja berdasarkan budget Capital dan NR, dirinci pada phassing waktu pelaksanaan pada bulan yang telah ditetapkan (tidak dirinci sampai Mingguan). Program Kerja Action Plan rutin telah dilakukan pada program harian baik dari laporan process, program hari Minggu dan preventive maintenance. Program Kerja Maintenance sedang dikerjakan (program tahun 2003) Laporan Maintenance Dibuat untuk laporan kerusakan atau hambatan stagnasi proses dan untuk laporan bulanan process. Dokumentasi Untuk inventaris sudah termasuk cukup, hanya untuk WO pada SAP tidak dilakukan print outnya. Tenaga Kerja Workshop Total tenaga kerja mekanik dan elektrikal sebanyak 30 orang dengan rincian: 24 orang mekanikal termasuk mandor, oil man, tukang bubut 5 orang elektrikal termasuk mandor 1 orang krani Catatan : Detail Aktivitas Maintenance dapat dilihat pada Lampiran M&R LIBM Feb.2003 Saran : Fuction Location Equipment adalah sebagai inventaris mesin diharapkan di update setiap adanya perubahan letak atau equipment yang tidak terpakai lagi atau menambah. 2. Kondisi Maintenance Selama tiga hari kunjungan, beberapa hal perlu mendapat perhatian seperti berikut ini: Equipment St. Penerimaan 1. Rail Way Permasalahan Rail track rencana penggantian dan materialnya akan diadakan sudah ada Rencana Perbaikan, Target & Saran Rencana akan diganti secara bertahap, yang semuanya tergantung dari penerimaan TBS, sekaligus pengalihannya. Target : Akhir Maret 2003. Saran : Segera dijadwal ulang disesuaikan dengan over houl Boiler sehingga perbaikan dengan yang mempengaruhi kapasitas tidak berulang-ulang. Prgram kerja untuk melakukan rekondisi steriliser no.1 dan 2, menunggu kontraktor pelaksana, sekaligus pekerjaan rail way nantinya. Target : Mei 2003. Saran : Sesuaikan dengan pelaksanaan pekerjaan Boiler.

St. Perebusan 1. Steriliser

Steriliser no.1 ada kebocoran liner dan sudah ada rencana rekondisi steriliser.

2.

Lori

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

15

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Lori beroperasi hanya 85 unit kurang untuk standard pabrik dengan kapasitas lori 2,75 Ton telah di budgetkan untuk penambahannya.

PTA sebanyak 15 unit lori (iintruksi MDO sewaktu kunjungan) ditambah budget tahun 2003 sebanyak 15 unit lagi dan dikerjakan di RGW Ujung Tanjung. Lori yang ada sebagian dilakukan pengurangan tingginya karena sering nyangkut dan mengenai body. Ukuran lori baru disesuaikan atau dimensinya diperkecil (masing masing dikurangi 5 cm untuk tinggi dan lebar). Target : Awal Maret 2003 (15 unit). Saran : Jumlah lori ini penting untuk mendukung kapasitas pabrik, baik dari jumlah maupun kwalitasnya, rekondisi lori yang sudah tidak layak operasi beri plat pada bibir lori yang sudah di kurangi tingginya. Hitung kembali kapasitas lori dengan ukuran yang sudah dikurangi. Gearbox yang telah direkondisi telah dipasangkan tgl. 27/03/2003 dan siap untuk dioperasikan, seDangkan gearbox lainya menunggu equipment dari purchasing PKU (informasinya indent 3 bulan). Target : Awal Mei 2003. Saran : Untuk melakukan penggantian dan peng-check-kan oli gear box rutin sesuai dengan rekomendasi. Operasi sudah lama tidak automatic dan pernah rencana untuk tidak digunakan lagi. Target : -Saran : Untuk dapat direkondisi mengingat sand cyclone ini sudah ada dan befungsi untuk menangkap pasir. Buat automatic sehingga pemisahan pasir sempurna, pasangkan pressure gauge pada pipa sebelum dan sesudah unti ini, automatic menggunakan actuator valve sistem pneumatic. Untuk type 3000 l/h telah dipasangkan bowl hasil rekondisi dari RGW dan masih ada material wear sleeve, lock nut yang tidak tersedia harus menunggu material tersebut secara bertahap akan dapat dioperasi unit yang break down. Target : 27/02/2003 (mengatasi kebocoran). Saran : Coba ganti jenis material packing sleeve lain dari yang selama ini digunakan, pakai dengan ukuran yang sesuai. Program kerja akan dibuat

St. Press 1. Gearbox

Electric motor dan reducer gear box untuk digester tidak terpasang, unit press yang operasi hanya 6 unit dan tanpa spare, bila salah satu unit press atau digester ada kerusakan maka press operasi sangat kurang

St. Klarifikasi 1. Sand Cyclone

Sand Cyclone operasi 2 unit manual.

secara

2.

Sludge Centrifuge

Sludge Centrifuge beberapa unit terdapat kebocoran pada packing dan 2 unit dalam perbaikan sedangkan 3 unit lagi tidak dioperasikan karena kebocoran pada packing (no.1,2,5,7 dan 10)

St. Boiler 1. Boiler No. 2

Boiler No. 2 rencana akan dilakukan

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

16

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

penggantian water tube (ada yang bengkok)

besamaan dengan kontraktor pelaksana yang mengerjakan Over Houl Boiler No.2. Target : -Saran : Untuk melaksanakan pekerjaan penggantian water tube Boiler ini, agar disatukan dengan rencana kerja perbaikan lainnya seperti perbaikan rail way seluruhnya, penggantian panel press dll. Untuk emergency dapat dioperasikan berdasarkan rekomendasi teknisi (karena ada keretakkan pada houshing bearing) dan governor dipinjamkan ke PKS Samsam. Target : Mei 2003 Saran : Pastikan unit Turbin segera dapat diperbaiki dan mintakan teknisi segera di datangkan. Tahun 2002 baru diganti dan operasi tidak maksimul (yang terpasang system mekanis). Efek dari operasi make up steam reducer ini akan mempengaruhi tekanan steam pada system. Target : -Saran : Mungkin lebih baik untuk memakai yang operasi menggunakan pneumatic untuk buka tutup valve injection-nya sehingga tidak dilakukan lagi oleh operator. Akan segera digantikan, untuk TOR yang nilainya diatas nominal arus electric motor, karena sebelumnya Motor Press menggunakan Slipring Motor dengan starting Auto Resistor dan diganti dengan motor induksi biasa (squerel cages) dengan starting Star-Delta. Target : Awal Maret 2003. Saran : Segera untuk diganti agar terbakatnya electric motor akibat TOR lebih besar dari nominal electric motor tidak terjadi, sekaligus beri segel (rubber sealent atau jenis lain) pada TOR sehingga tidak dapat disetting oleh operator.

St. Kamar Mesin 1. Turbin

Turbin No.2 tidak dapat dioperasikan, karena ada alat pengatur tegangan tidak terpasang.

2.

Make up steam

Make up steam untuk BPV operasi Valve secara mekanis dan manual

Kelistrikan 1. TOR (thermal over load relay)

Pemeriksaan TOR tidak dilakukan seluruhnya karena menunggu laporan dari EPDV yang terakhir langsung memeriksanya. Pemeriksaan dilakukan untuk cross check pada stasiun Press dimana masih ada pemasangan TOR yang settingnya diatas yang direkomendasikan dan ada TOR batas minimumnya masih diatas nilai yang diizinkan (maksimum).

Catatan : Detail kondisi equipment pabrik dapat dilihat pada Lampiran Presentasi LIBM-LIOK Feb.2003

V. Kebersihan, K3 dan Perizinan

1. Kebersihan Hasil Monitoring kebersihan selama kunjungan sebagai berikut :

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

17

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

No. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11.

Stasiun Penerimaan Sterilizer Threshing Press Nut & Kernel Klarifikasi Boiler Kamar Mesin Water Treatment Land Application House Keeping Total

Nilai Lalu Kini 26-28 Sept.2002 24-26 Feb.2003 76,47 74,14 75,76 74,42 77,00 68,75 93,18 90,38 90,38 91,67 78,13 77.27 88.24 75.86 81.82 83.72 73.00 72.92 95.45 88.46 50.00 83.33 80.32

Catatan : Detail Checklist houskeeping dapat dilihat pada Lampiran M&R LIBM Feb.2003 Kebersihan pabrik sedikit lebih baik jika dibandingkan kunjungan sebelumnya, sekalipun kebersihan di stasiun Boiler menurun (karena boiler beroperasi terus menerus). 2. Keselamatan Kerja Engine Pump untuk pemadam kebakaran tidak standby dioperasikan, battery tidak terpasang. Perlu dilengkapi Alat Pemadam Api Ringan (APAR / fire extinguisher) dan accessories hydrant box, untuk mencegah bahaya kebakaran. Beri tanda pada Panel MCC AWAS SEDANG PERBAIKAN bila salah satu equipment sedang dalam perbaikan atau preventive maintenance. Saran : Buat check list untuk alat-alat pemadam kebakaran yang ditanggung jawabi oleh Askep, minimal 3 bulan sekali. 3. Safety Device Boiler Soot blower Boiler 1 dan 2 tidak difungsikan, pada Boiler No.1 belum terpasang setelah di service (materialnya di workshop). Sonic blower no.3 dari Boiler No.3 tidak bunyi (kurang berfungsi) karena tekanan air compressor sudah drop setelah mengopersikan sonic blower no.1 dan 2 sebelumnya. Catatan : Detail Checklist Boiler dapat dilihat pada Lampiran M&R LIBM Feb.2003 Saran : Pasangkan soot blower saat perbaikan Boiler yang akan mengganti tube water dan service alat safety agar bekerja sesuai spesifikasi-nya. Buat check list safety Boiler (test sign glass, test Water Level Alarm) yang ditanggung jawabi oleh Askep dan diketahui oleh Manager. 4. Ijin Operasional Mesin Pabrik Seluruh izin yang ada sudah lewat jatuh tempo, bahkan beberapa izin belum pernah diperpanjang sejak tahun 1991 (Instalasi Listrik) dan 1998 (BPV). Masih ada unit yang belum memiliki izin seperti : 3 unit Turbin, 2 unit Diesel, 2 unit Penangkal Petir, 2 unit Air Compressor (KCP). Catatan : Detail Izin Operasional Mesin-Mesin Pabrik dapat dilihat pada Lampiran M&R LIBM Feb.2003 Saran :

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

18

PT SMART Tbk Mill Audit & Advisory -----------------------------------------------------------------------------------------------------------------------------------------------------------------

Untuk segera dilakukan pengurusan perpanjangan izin (inspeksi) yang sudah habis masa berlakunya untuk menjaga kelanjutan produksi pabrik. Agar diurus izin yang belum terdapt izin pemakaian dan pengesyahannya.

Terimakasih. Personal Incharge : MA (Grading & Laboratory) AW ( Process) WB (Maintenance, Kebersihan, K3 dan Perizinan)

Laporan Kunjungan/PSM-V/LIBM/Februari/2003

19

Vous aimerez peut-être aussi

- Shoe Dog: A Memoir by the Creator of NikeD'EverandShoe Dog: A Memoir by the Creator of NikeÉvaluation : 4.5 sur 5 étoiles4.5/5 (537)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeD'EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeÉvaluation : 4 sur 5 étoiles4/5 (5794)

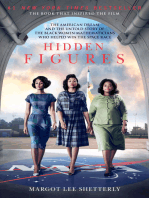

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceD'EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceÉvaluation : 4 sur 5 étoiles4/5 (895)

- The Yellow House: A Memoir (2019 National Book Award Winner)D'EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Évaluation : 4 sur 5 étoiles4/5 (98)

- Grit: The Power of Passion and PerseveranceD'EverandGrit: The Power of Passion and PerseveranceÉvaluation : 4 sur 5 étoiles4/5 (588)

- The Little Book of Hygge: Danish Secrets to Happy LivingD'EverandThe Little Book of Hygge: Danish Secrets to Happy LivingÉvaluation : 3.5 sur 5 étoiles3.5/5 (400)

- The Emperor of All Maladies: A Biography of CancerD'EverandThe Emperor of All Maladies: A Biography of CancerÉvaluation : 4.5 sur 5 étoiles4.5/5 (271)

- Never Split the Difference: Negotiating As If Your Life Depended On ItD'EverandNever Split the Difference: Negotiating As If Your Life Depended On ItÉvaluation : 4.5 sur 5 étoiles4.5/5 (838)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyD'EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyÉvaluation : 3.5 sur 5 étoiles3.5/5 (2259)

- On Fire: The (Burning) Case for a Green New DealD'EverandOn Fire: The (Burning) Case for a Green New DealÉvaluation : 4 sur 5 étoiles4/5 (74)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureD'EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureÉvaluation : 4.5 sur 5 étoiles4.5/5 (474)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryD'EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryÉvaluation : 3.5 sur 5 étoiles3.5/5 (231)

- Team of Rivals: The Political Genius of Abraham LincolnD'EverandTeam of Rivals: The Political Genius of Abraham LincolnÉvaluation : 4.5 sur 5 étoiles4.5/5 (234)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaD'EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaÉvaluation : 4.5 sur 5 étoiles4.5/5 (266)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersD'EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersÉvaluation : 4.5 sur 5 étoiles4.5/5 (345)

- The Unwinding: An Inner History of the New AmericaD'EverandThe Unwinding: An Inner History of the New AmericaÉvaluation : 4 sur 5 étoiles4/5 (45)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreD'EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreÉvaluation : 4 sur 5 étoiles4/5 (1090)

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)D'EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Évaluation : 4.5 sur 5 étoiles4.5/5 (121)

- Her Body and Other Parties: StoriesD'EverandHer Body and Other Parties: StoriesÉvaluation : 4 sur 5 étoiles4/5 (821)