Académique Documents

Professionnel Documents

Culture Documents

Unidad I. Tren de Fraccionamiento

Transféré par

Yucci RiveroCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Unidad I. Tren de Fraccionamiento

Transféré par

Yucci RiveroDroits d'auteur :

Formats disponibles

ING.

ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

FRACCIONAMIENTO DEL GAS NATURAL

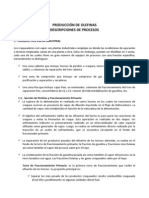

DESTILACIN Es un proceso de separacin fsica de los derivados deseados del petrleo a travs del calentamiento. Los Lquidos del Gas Natural, LGN, se envan a las plantas de fraccionamiento para obtener por separado etano, propano, normal butano e iso butano, gasolina natural y nafta residual, que se almacenan en forma refrigerada y presurizada en recipientes esfricos.

FIGURA N 1. Proceso de destilacin mediante retorta Existen tres tipos de destilacin entre las cuales tenemos: Destilacin Atmosfrica. Destilacin al Vaco. Destilacin Presurizada. DESTILACIN ATMOSFRICA: Es la fase en la cual se obtienen los derivados del crudo mediante una presin de operacin ligeramente superior a la presin atmosfrica. DESTILACIN AL VACO: Es la fase en la cual hierven los lquidos a temperaturas por debajo de sus puntos de ebullicin. Esto quiere decir que la presin del proceso de destilacin es ms baja que la presin atmosfrica. DESTILACIN PRESURIZADA: Es la fase en la cual hierven los lquidos a temperaturas por encima de sus puntos de ebullicin. Esto quiere decir que la presin del proceso de destilacin es ms alta que la presin atmosfrica. COMPONENTES DE LAS PLANTAS DE FRACCIONAMIENTO DEL GAS NATURAL A continuacin se explicaran los principales componentes de una planta de fraccionamiento: 1

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

TANQUES DE ALMACENAMIENTO DE LGN: Son tanques utilizados para disponer de una reserva de trabajo suficiente a fin de hacer frente a las variaciones de envi, la industria est sometida a riesgos de toda especie, cuyo origen puede ser debido a deficiencias tcnicas, como averas de las maquinas en la refinera, en los buques o en los oleoductos; a causas naturales imprevisibles, como las tormentas en el mar y en tierra o los incendios; y tambin a problemas polticos, econmicos y comerciales entre pases productores y consumidores.

FIGURA N 2. Balas de almacenamiento de LGN. BOMBAS DE ALIMENTACIN: Aumentan la presin de entrada de LGN proveniente de los tanques de almacenamiento a la planta con la finalidad de vencer las cadas de presin que se presentan por los distintos equipos y vlvulas de control antes de la entrada a las torres de fraccionamiento.

FIGURA N 3. Bombas de alimentacin. INTERCAMBIADORES DE CALOR: Son recipiente en los cuales los lquidos salientes, procesados y calientes transfieren parte de su calor a otro fro que est a punto de procesarse.

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

FIGURA N 4. Intercambiadores de calor.

HORNOS: Son equipos destinados a producir el calor necesario para elevar la temperatura de la alimentacin hasta el punto ideal.

FIGURA N 5. Hornos. TREN DE FRACCIONAMIENTO DEL LGN: El proceso de fraccionamiento del LGN consiste en una destilacin en serie a travs de 4 torres por tren, basado en las diferencias de los puntos de ebullicin de los componentes. El fraccionamiento tiene como objetivo separar el propano, iso butano, normal butano, pentano, gasolinas naturales y ms pesadas de la corriente de LGN que entra a la planta.

FIGURA N 6. Tren de fraccionamiento. 3

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

TORRE DESPROPANIZADORA: Es la primera torre de fraccionamiento. Desde el punto de vista de diseo y operacin, esta es la torre ms sencilla de la planta, consta de 50 bandejas. La alimentacin entra a la torre en la bandeja 23.

FIGURA N 7. Torre despropanizadora. TORRE DESBUTANIZADORA: El producto de fondo de despropanizadora entra a la desbutanizadora en donde todos butanos se separan y salen por el tope de la torre la cual consta de 50 bandejas. La alimentacin a la desbutanizadora entra en la bandeja 19. De una corriente lateral de la bandeja 35 se obtiene un producto pentano.

FIGURA N 8. Torre desbutanizadora. TORRE SEPARADORA DE BUTANOS: La alimentacin a la separadora de butanos proviene del producto de tope de la desbutanizadora. Esta torre consta de 80 bandejas y es la ms alta de la planta ya que separa ismeros con parecidos puntos de ebullicin. La alimentacin entra en la bandeja 38.

FIGURA N 9. Torre separadora de butanos. 4

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

FRACCIONADORA DE GASOLINA: El producto de fondo de la desbutanizadora alimenta a la fraccionadora de gasolina esta es la ltima y ms pequeas de las columnas de planta de fraccionamiento, consta de 18 bandejas. Su objetivo es obtener gasolina minimizando la produccin del corte de los componentes pesados. La alimentacin entra en la bandeja 13.

FIGURA N 10. Torre fraccionadora de gasolina.

CONDENSADORES AREOS: Son equipos que tienen como objetivo enfriar las corrientes de trabajo para luego enviarlas haca el rea de almacenamiento.

FIGURA N 11. Condensadores areos. 5

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

ACUMULADORES DE REFLUJO: Son recipientes que reciben el lquido condensado proveniente de los condensadores para separar los vapores que no son condensables a temperaturas normales y salen del acumulador por la parte superior como gases o el agua la cual se separa por gravedad, ya que es ms pesada que los hidrocarburos. De este acumulador sale el reflujo que es regresado al tope de la torre de fraccionamiento y el producto de tope.

FIGURA N 12. Acumuladores de reflujo. BOMBAS DE REFLUJO: Aumentan la presin del producto proveniente de los acumuladores de reflujo.

FIGURA N 13. Bombas de reflujo. REHERVIDORES: Son fuentes de calor externa a las torres de fraccionamiento, hierven parte del lquido que sale por el fondo de las torres. Usualmente se utilizan cuando la alimentacin de las torres es relativamente liviana. La fraccin de producto que no se evapora en el rehervidor controla la pureza del lquido de fondo.

FIGURA N 14. Rehervidores. 6

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

TERMOSIFN HORIZONTAL: Son recipientes en donde se almacena el combustible utilizado por los rehervidores.

FIGURA N 15. Termosifn horizontal. MECHURRIOS DE SERVICIO: Estn diseado para quemar sin humos en forma rutinaria, todos los pequeos volmenes de vapor venteados por las torres de fraccionamiento. Para ello, se mezcla aire con los vapores venteados antes de su combustin y se dirigen al cabezal del mechurrio, en donde gran parte de estos vapores se condensan por la expansin de los gases y se separan de la corriente gaseosa. El lquido es bombeado hacia la fosa de incineracin y los vapores no condensables se dirigen hacia la chimenea del mechurrio para ser quemados. La ubicacin del mechurrio asegurar que la cantidad de calor por radiacin a nivel del piso no llegue a niveles ms peligrosos para el personal de operacin, excepto una pequea rea muy cercana a las chimeneas.

FIGURA N16. Mechurrios de servicios.

TANQUES REFRIGERADOS DE ALMACENAMIENTO: Estos tanques tiene aislamiento trmico para almacenar los productos obtenidos del proceso de fraccionamiento (propano, iso butano, normal butano, producto liviano fuera de especificacin) que llegan hasta estas unidades por tuberas independientes que pasan a travs de refrigeradores que enfran los productos hasta su temperatura de almacenaje. Los tanques refrigerados poseen sistemas de bombeo para cargar al terminal Marino.

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

FIGURA N 17. Tanques refrigerados de almacenamiento. TANQUES NO REFRIGERADOS DE ALMACENAMIENTO (PRESURIZADOS): Consta de esferas presurizadas para almacenar los productos obtenidos del proceso de fraccionamiento (propano, iso butano, normal butano, pentano, producto pesado fuera de especificacin).

FIGURA N 18. Tanques no refrigerados de almacenamiento (Presurizados).

TANQUES NO REFRIGERADOS DE ALMACENAMIENTO (NO PRESURIZADOS ATMOSFRICOS): Consta de tanques de techo flotante y cnico para almacenar los productos obtenidos del proceso de fraccionamiento (gasolina, producto pesado fuera de especificacin).

FIGURA N 19 . Tanques no refrigerados de almacenamiento (No Presurizados Atmosfricos). 8

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

DESCRIPCIN DEL PROCESO DE FRACCIONAMIENTO DEL GAS NATURAL El gas natural proveniente de las zonas de produccin es llevado a una etapa de separacin luego pasa a una etapa de acondicionamiento, en donde se procede a la remocin de las impurezas y el agua. Luego es pasado a la fase de procesamiento, en donde es sometido a un proceso de extraccin. En este proceso (turboexpansin) el gas se enfra y posteriormente se hace fluir a travs de una tubera de expansin hasta alcanzar temperaturas muy bajas con el propsito de condensar una mayor cantidad de componentes pesados (C3+). En estas tuberas la presin cae bruscamente y el gas se enfra sensiblemente alcanzando bajas temperaturas de hasta 126 C (Proceso Criognico). Estos lquidos son separados del resto del gas no condensado o gas metano, el cual es comprimido y distribuido a travs de la red nacional de gasoductos a diferentes destinos. El LGN es enviado a travs de poliductos a la planta de fraccionamiento, en donde es separado o fraccionado en sus componentes puros a travs de un proceso de destilacin. La etapa de fraccionamiento de LGN pasa por los procesos de almacenaje y precalentamiento de la alimentacin, antes de pasar por el sistema despropanizador, desbutanizador, separador de butanos, fraccionador de gasolina, tratamiento del producto propano (tamices moleculares) y finalmente se le retira calor a los productos provenientes de los trenes de fraccionamiento para enviarlos al rea de almacenamiento y distribuirlos.

FIGURA N 20. Proceso de fraccionamiento del gas natural. 9

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

PROCESO DE ALMACENAJE DE LA ALIMENTACIN Normalmente se espera que el LGN que llega a la planta de fraccionamiento no contenga agua, pero de lo contrario los tanques de almacenamiento, tambin llamados balas, estn provistos de botas para drenar toda el agua presente en forma libre. Estas botas estn conectadas entre si por una lnea de ecualizacin de nivel de agua para asegurar una distribucin uniforme del agua en los tanques, tambin posee un controlador de nivel a efecto de mantener el nivel del agua en un valor mnimo, drenndola por presin diferencial hacia un canal de desage. Las balas tambin poseen una lnea de ecualizacin de vapor para asegurar una distribucin uniforme de los vapores, adems poseen un controlador de presin para ventear cualquier exceso de vapores. Los LGN almacenados son succionados por bombas, controladas a travs de una vlvula central para fijar el caudal de alimentacin, y es enviado hacia los trenes de proceso. PROCESO DE PRECALENTAMIENTO DE LA ALIMENTACIN El sistema de precalentamiento est compuesto de la siguiente manera: o Intercambiadores de calor en paralelo. o Fraccionador de tope de la fraccionadora de gasolina. o Calentador complementario de la alimentacin a la planta. INTERCAMBIADORES DE CALOR EN PARALELO: Estn ubicados en la entrada del tren de proceso, aqu los productos propano, iso - butano, normal - butano y pentano se subenfran intercambiando calor con la alimentacin antes de ser enviados al rea de almacenaje. Estos intercambiadores son del tipo de carcasa y tubos, en donde el producto circula por la carcasa y el LGN por el haz tubular. Este subsistema consta de cinco intercambiadores y estn dispuestos de la siguiente manera: a. Enfriador de producto pentano/alimentacin de planta. b. Intercambiador de iso-butano/alimentacin de planta. c. 2 intercambiadores de normal butano/alimentacin de planta. d. Subenfriador de propano. El LGN se divide en cinco corrientes las cuales fluyen a travs de los intercambiadores. El caudal de LGN que pasa por los intercambiadores de pentano, iso - butano y normal - butano es controlado con la temperatura de salida de los productos a travs de una vlvula de control de caudal. Un controlador de presin diferencial mantiene una diferencia de presiones de 20 PSI entre el LGN que entra a los intercambiadores y el LGN que sale de ellos. CONDENSADOR DE TOPE DE LA FRACCIONADORA DE GASOLINA: En este condensador, los vapores del tope de la fraccionadora de gasolina se condensan intercambiando calor con la alimentacin, luego de que esta sale del primer grupo de 10

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

intercambiadores. Como la capacidad del condensador de tope de la fraccionadora de gasolina puede ser mayor a los requerimientos de precalentamiento de la alimentacin, se dispone de una vlvula para desviar parte del caudal de alimentacin que pasa por el condensador, este caudal desviado se une nuevamente a la corriente de la alimentacin; despus que sale de este condensador. El condensador es un intercambiador de calor de tipo carcasa y tubos, en donde los vapores del tope de la fraccionadora de gasolina fluye por la carcasa y el LGN fluye por el haz tubular. CALENTADOR COMPLEMENTARIO DE LA ALIMENTACIN: El precalentamiento final de la alimentacin de la planta se lleva a cabo en el calentador complementario de la alimentacin a la planta, y el medio de calentamiento usado es aceite caliente. El caudal requerido de aceite es fijado por la temperatura de la alimentacin que sale de este intercambiador a travs de una vlvula de control de caudal. Este calentador es un intercambiador de calor del tipo carcasa y tubos, en donde el LGN fluye por la carcasa y el aceite por el haz tubular.

FIGURA N 21. Diagrama de flujo del sistema de precalentamiento. SISTEMA DESPROPANIZADOR La alimentacin, despus de precalentarse, entra a la torre despropanizadora a la altura de la bandeja 23, en donde el propano se separa como producto de tope, y el producto de fondo constituye la alimentacin a la torre desbutanizadora. . La despropanizadora opera a una presin de tope de 17 atm. El propano, en fase vapor, sale con una temperatura de 54 C, se dirige al condensador de reflujo y luego al acumulador de tope. Posteriormente por medio de bombas una parte es enviada como reflujo a la torre y el resto es llevado a los tratadores de tamices moleculares para remover el sulfuro de hidrgeno, el sulfuro de carbonilo, mercaptanos y el agua presente. Despus del tratamiento el propano es enviado al rea de refrigeracin. En el acumulador de reflujo hay una estacin de control de presin para ventear el exceso de vapores no condensables y proteger al sistema de sobrepresiones; estos vapores son enviados al mechurrio de servicio. 11

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

El producto de fondo de la torre fluye por circulacin natural hacia el rehervidor de la despropanizadora, que utiliza aceite caliente como medio de calentamiento, donde el producto se vaporiza aproximadamente un 33% y luego vuelve a la torre. El rehervidor es un intercambiador de calor de tipo carcasa y tubos, en donde el producto fluye a travs de la carcasa y el aceite por el haz tubular. El producto de fondo de la despropanizadora sale de la torre a una temperatura de 106 C a caudal controlado y se dirige hacia la torre desbutanizadora.

17 atm

1 16 17

Propano + Impurezas

54 C

Propano

Impurezas

LGN precalentado

22 23 50

Aceite caliente 106 C

LGN de Alimentacin Producto de fondo de la Despropanizadora

.

FIGURA N 22. Diagrama de flujo de la Despropanizadora.

SISTEMA DESBUTANIZADOR El producto proveniente del fondo de la despropanizadora alimenta a la torre desbutanizadora a la altura de la bandeja 19. En el tope de esta torre, a 81 C y 10 atm, se separa una mezcla de butano en fase gaseosa que se enva al rehervidor de intercambio de la separadora de butanos, en donde se condensa intercambiando calor con el producto de fondo de la separadora de butanos, para luego ser enviado al acumulador de reflujo de la desbutanizadora. Las bombas de reflujo envan parte de la mezcla condensada como reflujo a la torre, y el resto se dirige por diferencia de presiones a la separadora de butanos. En el acumulador hay una estacin de control de presin que ventea el exceso de vapores no condensables y protege al sistema de sobrepresiones; estos vapores se envan al mechurrio de servicios. 12

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

A la altura de la bandeja 35 hay una extraccin lateral de vapor que constituye el producto pentano, el cual se condensa en el condensador de producto pentano refrigerado por aire, y es enviado al acumulador de producto pentano. El subenfriamiento del producto pentano se lleva a cabo en el subenfriador de pentano, intercambiando calor con la alimentacin a la planta para luego ser enviado a almacenamiento. El producto de fondo de la torre, a 171 C, fluye por circulacin natural hacia el rehervidor de la desbutanizadora, que utiliza aceite caliente a 254 C, como medio de calentamiento, donde el producto se vaporiza un 33% y vuelve a la torre. El rehervidor es un intercambiador de calor de tipo carcasa y tubos, en donde el producto fluye por la carcasa y el aceite por el haz tubular. El producto de fondo de la desbutanizadora es un corte de gasolina que sale de la torre a caudal controlado, y despus de reducir su presin hasta aproximadamente 2 atm, alimenta a la fraccionadora de gasolina.

Butanos de tope 10 atm

1

.

81 C

.

15 18 19

Aceite caliente

Pentano

LGN de alimentacin

Aceite caliente

35 50

Pentano

Butanos Butanos

171 C Producto de fondo de la Despropanizadora Producto de fondo de la Desbutanizadora

FIGURA N 23. Diagrama de flujo de la desbutanizadora 13

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

SISTEMA SEPARADOR DE BUTANOS La mezcla de butanos proveniente del acumulador de reflujo de la desbutanizadora, alimenta a la torre separadora de butanos a la altura de la bandeja 38, esta torre opera a 6,5 atm y 55 C. El producto de tope de la torre es iso - butano, en fase vapor, sale hacia el condensador de reflujo de la separadora de butanos y despus de condensarse es enviado al acumulador de reflujo de la separadora de butanos. Una bomba de reflujo toma el producto del acumulador y lo bombea a dos destinos diferentes, una corriente constituye el producto iso - butano que pasa por el intercambiador iso - butano/alimentacin a la planta en donde se enfra para luego ser enviado a almacenamiento. La otra corriente es el reflujo que vuelve al tope de la torre. En el acumulador hay una estacin de control de presin que ventea el exceso de vapores no condensables y los enva al mechurrio de servicio. Los requerimientos de calor de la separadora de butanos se satisfacen con calor proveniente de dos fuentes diferentes. Los vapores de tope de la desbutanizadora proveen aproximadamente 55% del calor requerido por el rehervidor de intercambio de la separadora de butanos. El 45% restante se provee con aceite para calentamiento en el rehervidor de aceite de la separadora de butanos. Ambos rehervidores son de tipo carcasa y tubos y el porcentaje de vaporizacin del producto de fondo es de aproximadamente 33%. El producto de fondo de esta torre es normal butano, que es bombeado hacia los intercambiadores de normal - butano/alimentacin de planta donde se enfra, para luego subenfriarse en el enfriador complementario de normal - butano y ser enviado a almacenamiento. 6,5 atm

1 38

Butanos de tope

Iso-butano

55 C

Mezcla de butanos

53 80

Iso-butano LGN

Aceite caliente

LGN

LGN

Acumulador de reflujo de la Desbutanizadora

Normal-butano

FIGURA 24. Diagrama de flujo de la separadora de butanos

14

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

SISTEMA FRACCIONADOR DE GASOLINA El producto de fondo de la desbutanizadora alimenta a la torre fraccionadora de gasolina a la altura de la bandeja 13, con una temperatura de 105 C y una presin de 1 atm. Los vapores de tope, fluyen hacia el condensador de reflujo de la fraccionadora de gasolina donde intercambia calor con la alimentacin a la planta y al salir de este intercambiador la corriente pasa por un condensador complementario enfriado por aire, que asegura la condensacin completa de los vapores de gasolina, y finalmente es enviado al acumulador de reflujo de la fraccionadora de gasolina. La bomba de reflujo de la fraccionadora de gasolina enva el producto a almacenamiento, adems provee el reflujo requerido para la operacin adecuada de la torre. El producto de fondo de la torre o nafta residual se bombea a caudal controlado, con una bomba de fondo hacia el rehervidor de la fraccionadora de gasolina donde se provee la cantidad de calor requerida para lograr un 50% de vaporizacin y vuelve a la torre. El rehervidor es un horno a fuego directo que est ubicado fuera del rea de procesos. Antes de enviarse a almacenamiento, la nafta residual se enfra hasta en el intercambiador de alimentacin/producto de fondo de la fraccionadora de gasolina, para luego subenfriarse en el enfriador complementario y ser enviado a almacenamiento.

Producto de fondo de la Desbutanizadora

1 atm

LGN

13

18

Gasolina

Nafta residual Nafta residual

FIGURA 25 . Diagrama de flujo de la fraccionadora de gasolina 15

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

OPERACIN DEL PROCESO DE FRACCIONAMIENTO DEL GAS NATURAL La operacin ideal de las plantas de fraccionamiento del gas natural se produce cuando se realizan los ajustes requeridos para obtener las especificaciones deseadas del producto a travs de inyecciones de reflujos externos, que se ubican en la parte inferior de los platos de retiro de los cortes. CORTE DE LA TORRE DESPROPANIZADORA El propano se debe mantener en un punto final de 54 C, el cual es rectificado con un reflujo que se encuentra ubicado en el tope de la torre. ANORMALIDAD 1: Cuando el punto final del propano sea > a 54 C significa que se est arrastrando parte del producto de fondo de la despropanizadora, lo que trae como consecuencia la contaminacin del producto. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final del propano o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final del propano sea < a 54 C significa que se est quedando parte del propano en el producto de fondo de la despropanizadora, lo que trae como consecuencia la presencia de productos livianos en el fondo de la torre. RECOMENDACIN: Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final del propano o lo que es lo mismo aumentar la temperatura del corte.

16

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II 54 C 17 atm

17 atm

1 16 17

Propano + Impurezas

Propano

Impurezas

41C 18 atm

LGN precalentado

22 23 50

51 C 23 atm

Aceite caliente 106 C 11atm

LGN de Alimentacin Producto de fondo de la Despropanizadora

.

FIGURA N 26. Diagrama de flujo de la despropanizadora

17

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

CORTE DE LA TORRE DESBUTANIZADORA A continuacin se dividir la torre desbutanizadora en dos cortes, partiendo del fondo hasta el tope con la finalidad de visualizar los diferentes puntos que necesariamente deben ser controlados para obtener las especificaciones deseadas para cada producto o corte. CORTE DE PENTANO El pentano que se extrae a la altura de la bandeja 35 se debe mantener en un punto final de 129 C, el cual es rectificado con un reflujo externo que se encuentra ubicado en la parte inferior del plato de retiro de pentano, y que adems nos permite controlar el punto final de ste ltimo con el punto inicial del producto de fondo de la desbutanizadora. ANORMALIDAD 1: Cuando el punto final del pentano sea > a 129 C significa que se est arrastrando parte del producto de fondo de la desbutanizadora, lo que trae como consecuencia la contaminacin del producto. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final del pentano o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final del pentano sea < a 129 C significa que se est quedando parte del pentano en el producto de fondo de la desbutanizadora, lo que trae como consecuencia la presencia de productos livianos en el fondo de la torre. RECOMENDACIN: Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final del pentano o lo que es lo mismo aumentar la temperatura del corte. CORTE DE LA MEZCLA DE BUTANOS La mezcla de butanos de tope se debe mantener en un punto final de 81 C, el cual es rectificado con un reflujo externo que se encuentra ubicado en el tope de la torre y que adems nos permite controlar el punto final de la mezcla de butanos con el punto inicial del pentano. ANORMALIDAD 1: Cuando el punto final de la mezcla de butanos sea > a 81 C significa que se est arrastrando parte del pentano, lo que trae como consecuencia la contaminacin del producto. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final de la mezcla de butanos o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final de la mezcla de butanos sea < a 81 C significa que se est quedando parte de la mezcla de butanos en el pentano.

18

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

RECOMENDACIN: Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final de la mezcla de butanos o lo que es lo mismo aumentar la temperatura del corte. Butanos de tope

.

81 C 10 atm

1

Isobuta no

Producto

49 C 9,7 atm

15

44 C

163 C Aceite caliente 254 C Aceite caliente 232 C 177 C

18 19 35 50

14 atm Pentano 33 C

LGN de alimentacin

44 C 64 C 78 C Pentano Butanos Butanos 171 C

171 C 10,5 atm 106 C Producto de fondo de la Despropanizadora

Producto de fondo de la Desbutanizadora

FIGURA N 27. Diagrama de flujo de la desbutanizadora

19

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II

CORTES DE LA SEPARADORA DE BUTANOS A continuacin se dividir la torre separadora de butanos en dos cortes, partiendo del fondo hasta el tope con la finalidad de visualizar los diferentes puntos que necesariamente deben ser controlados para obtener las especificaciones deseadas para cada producto o corte. CORTE DE NORMAL BUTANO El normal butano que se extrae por el fondo de la separadora de butanos se debe mantener en un punto final de 70 C, el cual es rectificado con dos reflujos externos que se encuentran ubicados en el fondo de la torre. ANORMALIDAD 1: Cuando el punto final del normal - butano sea > a 70 C significa que se est arrastrando parte de este producto por el tope de la torre, lo que trae como consecuencia la contaminacin del iso butano. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final del normal - butano o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final del normal - butano sea < a 70 C significa que se est quedando parte del iso - butano en el fondo de la torre. RECOMENDACIN: Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final del normal - butano o lo que es lo mismo aumentar la temperatura del corte. CORTE DE ISO BUTANO El iso butano que se extrae por el tope de la separadora de butanos se debe mantener en un punto final de 55 C, el cual es rectificado con un reflujo externo que se encuentra ubicado en el tope de la torre. ANORMALIDAD 1: Cuando el punto final del iso - butano sea > a 55 C significa que se est arrastrando parte del normal - butano al tope de la torre, lo que trae como consecuencia la contaminacin del iso butano. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final del iso - butano o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final del iso - butano sea < a 55 C significa que se est quedando parte del iso - butano en el fondo de la torre. RECOMENDACIN: Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final del iso - butano o lo que es lo mismo aumentar la temperatura del corte.

20

ING. ARQUIMEDES ARRIOJA

PROCESAMIENTO DE GAS Y PETRLEO II Iso-butano

1

Butanos de tope 81 C 64 C

38

55 C 6,5 atm

Mezcla de butanos

53 70 C 80

52 C 6,1 atm 52 C

Iso-butano 41 C

44 C

Aceite caliente 78 C

59 C

LGN 34 C

39C

LGN LGN 37 C 7,5 atm

Acumulador de reflujo de la Desbutanizadora Normal-butano 70 C 10,8 atm

FIGURA N 2. Diagrama de flujo de la separadora de butanos CORTES DE LA FRACCIONADORA DE GASOLINA A continuacin se dividir la fraccionadora de gasolina en dos cortes, partiendo del fondo hasta el tope con la finalidad de visualizar los diferentes puntos que necesariamente deben ser controlados para obtener las especificaciones deseadas para cada producto o corte. CORTE DE NAFTA RESIDUAL La nafta residual que se extrae por el fondo de la fraccionadora de gasolina se debe mantener en un punto final de 156 C, el cual es rectificado con dos reflujos externos que se encuentran ubicados en el fondo de la torre. ANORMALIDAD 1: Cuando el punto final de la nafta residual sea > a 156 C significa que se est arrastrando parte de ste producto por el tope de la torre, lo que trae como consecuencia la contaminacin de la gasolina. RECOMENDACIN: Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final de la nafta residual o lo que es lo mismo bajar la temperatura del corte. ANORMALIDAD 2: Cuando el punto final de la nafta residual sea < a 156 C significa que se est quedando parte de la gasolina en el fondo de la torre. 21

ING. ARQUIMEDES ARRIOJA

RECOMENDACIN:

PROCESAMIENTO DE GAS Y PETRLEO II

Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final de la nafta residual o lo que es lo mismo aumentar la temperatura del corte.

CORTE DE GASOLINA

La gasolina que se extrae por el tope de la fraccionadora de gasolina se debe mantener en un punto final de 105 C, el cual es rectificado con un reflujo externo que se encuentra ubicado en el tope de la torre.

ANORMALIDAD 1:

Cuando el punto final de la gasolina sea > a 105 C significa que se est arrastrando parte de la nafta residual al tope de la torre, lo que trae como consecuencia la contaminacin de la gasolina.

RECOMENDACIN:

Se recomienda en este caso aumentar la inyeccin de reflujo externo con la finalidad de bajar el punto final de la gasolina o lo que es lo mismo bajar la temperatura del corte.

ANORMALIDAD 2:

Cuando el punto final de la gasolina sea < a 105 C significa que se est quedando parte de la gasolina en el fondo de la torre.

RECOMENDACIN:

Se recomienda en este caso disminuir la inyeccin de reflujo externo con la finalidad de aumentar el punto final de la gasolina o lo que es lo mismo aumentar la temperatura del corte.

LGN

1 13

156 C 10 atm 4 atm

18

52 C 1 atm

Gasolina 52 C

116 C 2 atm

78 C

Nafta residual

156 C 6 atm Nafta residual 49 C

127 C FIGURA N 29. Diagrama de flujo de la fraccionadora de gasolina 22

Vous aimerez peut-être aussi

- UF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónD'EverandUF0903 - Caracterización de equipos y elementos en instalaciones de climatizaciónPas encore d'évaluation

- Permiso para Trabajos en Caliente para Su RevDocument3 pagesPermiso para Trabajos en Caliente para Su Revuknow20Pas encore d'évaluation

- Competencias de Un Gerente de ProyectoDocument32 pagesCompetencias de Un Gerente de ProyectoNadimer DislaPas encore d'évaluation

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaD'EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaPas encore d'évaluation

- Proceso de DeshidrataciónDocument52 pagesProceso de DeshidrataciónEly RodvasPas encore d'évaluation

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108D'EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Pas encore d'évaluation

- Compresores en La Industria de Gas NaturalDocument5 pagesCompresores en La Industria de Gas NaturalIsmael CaballeroPas encore d'évaluation

- Reg 05-11 Lista de Equipos de La Brigada de Rescate y EmergemciasDocument5 pagesReg 05-11 Lista de Equipos de La Brigada de Rescate y EmergemciasandrecormePas encore d'évaluation

- CIED PDVSA - Completación y Reacondicionamiento de Pozos PDFDocument158 pagesCIED PDVSA - Completación y Reacondicionamiento de Pozos PDFJosê Fêlix Rivas Caballero100% (2)

- Procesos Del GasDocument70 pagesProcesos Del GasCeleste LugoPas encore d'évaluation

- Destilacion Al VacioDocument31 pagesDestilacion Al VacioDante Cabrera Guzman100% (2)

- Sistema de Distribución y Transporte de Hidrocarburos (Perfil) 1Document10 pagesSistema de Distribución y Transporte de Hidrocarburos (Perfil) 1Ðeynør MichełPas encore d'évaluation

- Fraccionamiento Del Gas Natural Def - 2Document44 pagesFraccionamiento Del Gas Natural Def - 2Fernando Marquez Zubieta100% (1)

- Tecnología TurboexpanderDocument6 pagesTecnología TurboexpanderVanessa GuerraPas encore d'évaluation

- Fraccionamiento de GLPDocument46 pagesFraccionamiento de GLPannysmv100% (4)

- Proyecto InvestigacionDocument68 pagesProyecto Investigaciontuxb92% (12)

- Plantas de Ajuste de Punto de Rocio PDFDocument155 pagesPlantas de Ajuste de Punto de Rocio PDFWalter Flores100% (1)

- Procesamiento Del Gas Natural y Recuperacion de CondensadosDocument38 pagesProcesamiento Del Gas Natural y Recuperacion de CondensadosNoelNiquen0% (1)

- Ajuste Del Punto de RocioDocument32 pagesAjuste Del Punto de RocioGustavo Alexis Leon PerezPas encore d'évaluation

- Procesamiento de gas natural y recuperación de condensadosDocument7 pagesProcesamiento de gas natural y recuperación de condensadosNoelia Ferrel ArnezPas encore d'évaluation

- Fraccionamiento GNLDocument76 pagesFraccionamiento GNLFredy López Medina100% (3)

- Turbo ExpanderDocument5 pagesTurbo ExpanderbrionyleslyPas encore d'évaluation

- Módulo 4 F Proceso de Turbo ExpansionDocument23 pagesMódulo 4 F Proceso de Turbo ExpansionRichard GutierrezPas encore d'évaluation

- Proceso Criogenico Del Gas NaturalDocument1 pageProceso Criogenico Del Gas NaturalHadalid Leniz100% (2)

- Fundamentos del fraccionamientoDocument38 pagesFundamentos del fraccionamientoFabiolaVincentiPas encore d'évaluation

- Estabilización de condensados: partes, diseño y procesoDocument18 pagesEstabilización de condensados: partes, diseño y procesoFlavio Villca Choque100% (4)

- Refrigeracion Del Gas NaturalDocument35 pagesRefrigeracion Del Gas NaturalBrendaArnezPas encore d'évaluation

- Proceso de extracción de líquidos por turbo-expansiónDocument10 pagesProceso de extracción de líquidos por turbo-expansiónroyer100% (1)

- Diseño Columna EstabilizadoraDocument648 pagesDiseño Columna EstabilizadoraBergman Lopez100% (1)

- Dew PointDocument36 pagesDew PointSergio Daniel Valdez AcostaPas encore d'évaluation

- SEO: ENDULZAMIENTODocument38 pagesSEO: ENDULZAMIENTOEver Chiri ChoquePas encore d'évaluation

- Procesos de Deshidratación Del Gas NaturalDocument25 pagesProcesos de Deshidratación Del Gas NaturalGonzalo Olivera Arancibia100% (1)

- Ejercicios Fraccionamiento RefinacionDocument54 pagesEjercicios Fraccionamiento RefinacionMiguelPas encore d'évaluation

- Estabilización de CondensadoDocument8 pagesEstabilización de CondensadoCristian Mauricio Burgoa Rodríguez100% (3)

- Ejercicios de Fraccionamiento Del Gas NaDocument14 pagesEjercicios de Fraccionamiento Del Gas Najose miguel aguilar saucedoPas encore d'évaluation

- Ejercicio de Endulzamiento Del Gas NaturalDocument3 pagesEjercicio de Endulzamiento Del Gas NaturalRuddy David Acarapi Callisaya100% (1)

- Ingenieria Unidades de Deshidratacion de Gas NaturalDocument57 pagesIngenieria Unidades de Deshidratacion de Gas NaturalMauricio E Campo RPas encore d'évaluation

- Fraccionamiento Del Gas NaturalDocument49 pagesFraccionamiento Del Gas NaturalMarcos Polo YucraPas encore d'évaluation

- 2.4 Destilacion EnglerDocument13 pages2.4 Destilacion EnglerOsvaldo SorucoPas encore d'évaluation

- Determinacion de La Cantidad de Agua en El Gas NaturalDocument4 pagesDeterminacion de La Cantidad de Agua en El Gas NaturalLuis Chino SarsuriPas encore d'évaluation

- Semana3 InegasDocument66 pagesSemana3 InegasMarco Antonio Sánchez SoteloPas encore d'évaluation

- Procesos de endulzamiento del gas naturalDocument36 pagesProcesos de endulzamiento del gas naturalM G C100% (1)

- Torres DeshidratadoraDocument3 pagesTorres DeshidratadoraHector VeraPas encore d'évaluation

- Proceso de estabilización de condensadosDocument25 pagesProceso de estabilización de condensadosAbraham Aramayo Reynaga100% (1)

- Tema 4. Control Del Punto de Rocío Del Gas NaturalDocument54 pagesTema 4. Control Del Punto de Rocío Del Gas NaturalKelly Johanna Cubillos QuirozPas encore d'évaluation

- Tren de Fraccionamiento de NGLDocument18 pagesTren de Fraccionamiento de NGLJasser Martínez García100% (1)

- Separadores de Gas NaturalDocument13 pagesSeparadores de Gas NaturalDuban HernandezPas encore d'évaluation

- Recuperación de Hidrocarburos Líquido Grupo 4Document72 pagesRecuperación de Hidrocarburos Líquido Grupo 4Linda Greace Zuzunaga VargasPas encore d'évaluation

- Para ExponerDocument22 pagesPara ExponerJuan Jose ChoquePas encore d'évaluation

- 8535-BQ-001-M-2 Descripcion de Proceso Turbo ExpanderDocument46 pages8535-BQ-001-M-2 Descripcion de Proceso Turbo ExpanderAnonymous wMorUjYmyPas encore d'évaluation

- 6-Endulzamiento Por Solventes Fisicos, Mixtos, Lechos.Document30 pages6-Endulzamiento Por Solventes Fisicos, Mixtos, Lechos.iver barja torrezPas encore d'évaluation

- Extracción de Líquidos Del Gas NaturalDocument55 pagesExtracción de Líquidos Del Gas NaturalRodrigoPas encore d'évaluation

- GLP en BoliviaDocument28 pagesGLP en BoliviaEfrocina Salinas MejiaPas encore d'évaluation

- Ajuste de Punto de Rocio Gas NaturalDocument6 pagesAjuste de Punto de Rocio Gas NaturalCamila PardoPas encore d'évaluation

- Procesos de Extraccion de Liquidos Del Gas Natural, Disertacion de Gas II, Grupo 6Document69 pagesProcesos de Extraccion de Liquidos Del Gas Natural, Disertacion de Gas II, Grupo 6jhonn1067% (3)

- Inyección de MegDocument4 pagesInyección de Megvictor javier nuñez100% (1)

- Turbo ExpansiónDocument10 pagesTurbo ExpansiónJessica100% (1)

- Exponer Proceso de Endulzamiento Del Gas NaturalDocument27 pagesExponer Proceso de Endulzamiento Del Gas NaturalÁlvarez AzzumyPas encore d'évaluation

- ExtraccionDocument37 pagesExtraccionAnonymous WlGmA3GnPas encore d'évaluation

- INTRODUCCIÓN Refde-1Document17 pagesINTRODUCCIÓN Refde-1nestorPas encore d'évaluation

- Capítulo 5Document5 pagesCapítulo 5Anonymous C5mW26pPas encore d'évaluation

- Capítulo 5Document6 pagesCapítulo 5gabriel aguilar canidoPas encore d'évaluation

- TOPPINGDocument8 pagesTOPPINGLautaro GiardinaPas encore d'évaluation

- Apuntes de Producción de Vapor PDFDocument16 pagesApuntes de Producción de Vapor PDFJaime Alberto Rodriguez OlivaresPas encore d'évaluation

- Destilación Atmosferica y Al VacíoDocument19 pagesDestilación Atmosferica y Al VacíoORIS FERNANDO LOZADA ZAPATAPas encore d'évaluation

- Olefinas. Descripciones de Los ProcesosDocument28 pagesOlefinas. Descripciones de Los ProcesosBraulio GonzalezPas encore d'évaluation

- Trabajo Defensa Integral VIIIDocument16 pagesTrabajo Defensa Integral VIIIYucci RiveroPas encore d'évaluation

- Trabajo Defensa Integral VIIIDocument16 pagesTrabajo Defensa Integral VIIIYucci RiveroPas encore d'évaluation

- Expo Vic AlmacenamientoDocument25 pagesExpo Vic AlmacenamientoYucci RiveroPas encore d'évaluation

- Análisis PVT de Crudo de PetroleoDocument3 pagesAnálisis PVT de Crudo de PetroleoPamela Rustrian100% (1)

- Equipo de Material A Granel YucciDocument5 pagesEquipo de Material A Granel YucciYucci RiveroPas encore d'évaluation

- Diet Il Engli ColDocument1 pageDiet Il Engli ColYucci RiveroPas encore d'évaluation

- 45 - MarcoLegal 3Document19 pages45 - MarcoLegal 3Yucci RiveroPas encore d'évaluation

- Procesamiento ExpoDocument1 pageProcesamiento ExpoYucci RiveroPas encore d'évaluation

- Cementación Expo NvaDocument33 pagesCementación Expo NvaYucci RiveroPas encore d'évaluation

- La Administración CientíficaDocument12 pagesLa Administración CientíficaYucci RiveroPas encore d'évaluation

- Guia de Compresión Del Gas NaturalDocument13 pagesGuia de Compresión Del Gas NaturalYucci RiveroPas encore d'évaluation

- Unidad IDocument7 pagesUnidad IYucci RiveroPas encore d'évaluation

- Estudio GasoductoDocument16 pagesEstudio Gasoductohuguer1Pas encore d'évaluation

- Compre SoresDocument2 pagesCompre SoresYucci RiveroPas encore d'évaluation

- Factores mecánicos completaciónDocument1 pageFactores mecánicos completaciónYucci RiveroPas encore d'évaluation

- Guia de Compresión Del Gas NaturalDocument13 pagesGuia de Compresión Del Gas NaturalYucci RiveroPas encore d'évaluation

- Factores de FormacionDocument1 pageFactores de FormacionYucci RiveroPas encore d'évaluation

- Propiedades Del Gas NaturalDocument20 pagesPropiedades Del Gas NaturalYucci RiveroPas encore d'évaluation

- Factores Exito ERPDocument4 pagesFactores Exito ERPcmurrieta20092426Pas encore d'évaluation

- Gestor de ProyectoDocument5 pagesGestor de ProyectoYucci RiveroPas encore d'évaluation

- Deshidratacion de CrudoDocument37 pagesDeshidratacion de CrudoInoval RondonPas encore d'évaluation

- Deshidratacion de CrudoDocument37 pagesDeshidratacion de CrudoInoval RondonPas encore d'évaluation

- Acido Sulfurico en MexicoDocument4 pagesAcido Sulfurico en Mexicoponchoc2008Pas encore d'évaluation

- Manual de Operación Calentadores de Agua NPEDocument20 pagesManual de Operación Calentadores de Agua NPERo Na LdPas encore d'évaluation

- Flex I CokingDocument28 pagesFlex I CokingJosee Gregorio MedinaPas encore d'évaluation

- Themafast SAUNIER DUVALDocument36 pagesThemafast SAUNIER DUVALReason0% (1)

- Características de Las Soluciones Gaseosas (Autoguardado)Document5 pagesCaracterísticas de Las Soluciones Gaseosas (Autoguardado)bryanPas encore d'évaluation

- Propiedades de Hdep y PPDocument22 pagesPropiedades de Hdep y PPFrank AlonsoPas encore d'évaluation

- Resistencia al fuego de materiales de construcciónDocument3 pagesResistencia al fuego de materiales de construcciónAlfonso Moyano LópezPas encore d'évaluation

- Servicios Comerciales Metalurgicos S.C PDFDocument6 pagesServicios Comerciales Metalurgicos S.C PDFSalvador Tovar FranciscoPas encore d'évaluation

- Materiales BituminososDocument20 pagesMateriales BituminososJonathan Daniel Contreras Lopez100% (1)

- 2300-IPL-101 Cambio de Cinta Transportadora Del Feeder de Stockpile PDFDocument6 pages2300-IPL-101 Cambio de Cinta Transportadora Del Feeder de Stockpile PDFChristian Ricardo N NPas encore d'évaluation

- Fundamentos Básicos de Granallado Axis1Document29 pagesFundamentos Básicos de Granallado Axis1Ángela María Espinosa Ceballos100% (1)

- La Crisis EnergéticaDocument6 pagesLa Crisis EnergéticaDe Jesús M. GaleanoPas encore d'évaluation

- Polvora negra ArtigasDocument2 pagesPolvora negra ArtigasJuan qu cgPas encore d'évaluation

- Reservas de gas natural en Santa Cruz superan 1,05 TCFDocument2 pagesReservas de gas natural en Santa Cruz superan 1,05 TCFRafa MoNtoyaPas encore d'évaluation

- Micro HidroeléctricasDocument38 pagesMicro HidroeléctricasKevin Arnold Q MPas encore d'évaluation

- Catalogos Industrias LubDocument32 pagesCatalogos Industrias LubGrover Raul CoriaPas encore d'évaluation

- Ensayos de Identidad PARACETAMOLDocument7 pagesEnsayos de Identidad PARACETAMOLJahuey UnalescoPas encore d'évaluation

- Metales Segun Su Punto de Fusion y Otros FundamentosDocument7 pagesMetales Segun Su Punto de Fusion y Otros FundamentosalexapugllonPas encore d'évaluation

- Explosivos SeminarioDocument35 pagesExplosivos SeminarioCarlos Caruajulca TigllaPas encore d'évaluation

- Experimento de Van NielDocument9 pagesExperimento de Van NielYuliana Nava GarciaPas encore d'évaluation

- Tarea Unisim II-2018 PDFDocument2 pagesTarea Unisim II-2018 PDFMarlyPas encore d'évaluation

- 969232086.tema 8 Costos Produccion en El UptreamDocument20 pages969232086.tema 8 Costos Produccion en El UptreamEduardo PeñaPas encore d'évaluation

- Porque Declina La Produccion de PetroleoDocument6 pagesPorque Declina La Produccion de PetroleoRafael CoralesPas encore d'évaluation

- Catalogo de Equipos Electricos y SolucionesDocument28 pagesCatalogo de Equipos Electricos y SolucionesgoliatcarroPas encore d'évaluation

- Megafract Diptico WebDocument4 pagesMegafract Diptico WebJose RojasPas encore d'évaluation

- Taller de Perforacion y VoladuraDocument8 pagesTaller de Perforacion y VoladuraAty Zarwawin MestrePas encore d'évaluation