Académique Documents

Professionnel Documents

Culture Documents

Amoniaco Operaciones Unitarias

Transféré par

Romina CarvalloTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Amoniaco Operaciones Unitarias

Transféré par

Romina CarvalloDroits d'auteur :

Formats disponibles

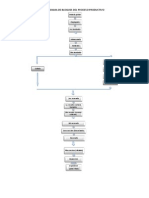

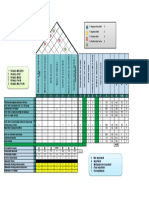

1. Diagrama de bloques para la obtencin de amoniaco proceso Samsung Engineering Co.

Ltd

2. Diagrama de bloques para la obtencin de amoniaco proceso Samsung Engineering Co. Ltd

3. Antecedentes del proceso El pasado 13 de septiembre de 2012 se firm el contrato entre YPFB a nombre del Gobierno boliviano y la empresa surcoreana Samsung Engineering Co. Ltd. para el diseo de Ingeniera, la Procura y la Construccin (IPC) de una planta para la produccin de 650.000 TM/ao de urea y 420.000 TM/ao de amoniaco, en Bulo-Bulo, provincia Carrasco de Cochabamba y que entrar en operacin en octubre del ao 2015. El costo final es de $US 844 millones, financiado totalmente por el Banco Central de Bolivia que, por vez primera, decide financiar un proyecto industrial nacional. Con esta firma de contrato se concreta -por fin- una ilusin que tiene una historia de larga data Las tecnologas a ser usadas por Samsung son licencia de KBR de USA para la produccin de amoniaco y licencia de TOYO del Japn para producir urea granulada. Este escenario indica que la Samsung -por s sola- no posee tecnologas propias para producir amoniaco y urea, y recurrir a la KBR y la TOYO para la provisin de tecnologas. YPFB retomo la receta del proyecto original propuesto por la GNI en julio de 2009 de utilizar el proceso Toyo para urea y el proceso KBR para amoniaco, slo que ahora ser ejecutado por la Samsung. Sin embargo, debemos reconocer que ambas son tecnologas mundialmente conocidas y tienen mucho prestigio, de manera que las plantas de urea y amoniaco en Carrasco estn garantizadas para funcionar bien. 3.1. Consumo de gas y produccin El complejo petroqumico tendr un consumo de gas natural de 1,4 millones de metros cbicos por da (MMmcd) aproximadamente.

La planta tendr una capacidad de produccin anual de 420.000 toneladas mtricas ao (TMA) de amoniaco y 650.000 TMA de urea con 360 das de operacin por ao. 3.2. Usos Bolivia es el nico pas latinoamericano cuya agricultura no emplea de manera sustancial los fertilizantes nitrogenados. El amoniaco es el insumo para la produccin de urea, en tanto que la urea producida se emplear en los cultivos para mejorar su rendimiento y eficiencia, pues se podrn producir ms cantidad en el mismo espacio, se habilitarn terrenos no cultivables o se recuperarn terrenos agotados. La produccin de urea granulada se emplear como fertilizante que se aplicar al suelo y proveer nitrgeno a los cultivos. Tambin facilitar la transferencia de tecnologa en el sector rural y el acceso a nuevos conocimientos en busca de un salto en el nivel de desempeo de la agricultura, la agropecuaria y la industria nacional. 3.3. Anlisis de la situacin actual de los fertilizantes Importacin de fertilizantes Tm-ao

El anlisis de mercado boliviano refleja una gran tendencia al consumo de fertilizante DAP por lo que se proyecta la produccin de 100.000 TM/ao de DAP y 50.000 TM/ao de complejos NPK (15-15-15), cantidades que traducidas a nutrientes representan una oferta total de 25.500 TM de N, 53.500 TM de P2O5 y 7500 TM de K2O al ao. TM/ao Demanda insatisfecha de NPK en Bolivia

Precios NPK en Latinoamrica

3.4. Mercados De la produccin de urea generada en planta, entre el 10 y el 20%, cubrir la demanda del mercado interno y contribuir a elevar la productividad del sector agrcola en Bolivia. En tanto que entre el 20 y el 80% de los volmenes excedentarios sern destinados a la exportacin. Las negociaciones estn avanzadas con Brasil y Argentina que demostraron inters por adquirir urea debido a que tienen un plan agrcola de produccin y de ampliacin de frontera agrcola. 3.5. Impactos Ampliacin de la frontera agrcola. La produccin de urea ayudar a mejorar la productividad del sector agrcola en Bolivia, promover el desarrollo de las regiones y contribuir a la seguridad alimentaria. Adems, el uso de fertilizantes permitir ampliar la frontera agrcola del pas. Generacin de divisas. Una vez en operacin, el complejo petroqumico permitir generar divisas para el pas de aproximadamente $us 340 millones anuales como ingreso bruto durante 20 aos. La exportacin de urea generar divisas al ao para el pas como ingreso bruto, monto significativo que beneficiar a la poblacin, destac Villegas. Polo de desarrollo petroqumico. El departamento de Cochabamba, y particularmente la regin de Bulo Bulo, se convierte en el primer polo de desarrollo de la industrializacin del gas natural porque en este complejo se emplear alta tecnologa que requiere de grandes inversiones para su implementacin. El Plan de Industrializacin del Gas Natural de YPFB contempla el equilibrio regional de los departamentos productores de hidrocarburos. Cochabamba es un departamento productor de gas natural y tiene la capacidad para alimentar con gas a la planta. En YPFB estn implementando toda una estrategia de industrializacin y de conformacin de polos de desarrollo. Empleos. Se generarn ms de 3.000 fuentes de empleo directo e indirecto en las etapas de construccin, produccin, distribucin y comercializacin en el mercado nacional e internacional.

En todo el proceso de construccin habr una captacin significativa de mano de obra. Samsung contratara el 85% de la mano de obra boliviana, es as que el departamento de Cochabamba se beneficiara de la captacin de personal. Adems, se requerir de mano de obra especializada tanto para la fase de inversin, puesta en marcha, operacin y mantenimiento para poder generar un avance en este tipo de tecnologas y procesos. La Filosofa de Samsung Engineering para este proyecto en especial es la bsqueda de valor compartido para garantizar y promover el desarrollo en Bolivia, depositando un especial inters en la generacin de nuevos puestos de trabajo, el fortalecimiento de las calificaciones de nuestros colaboradores y proveedores locales, as como el fomento del progreso a nivel comunitari 3.6. Gas natural boliviano

Gas natural boliviano es sinnimo de METANO: CH4

Derivados del gas natural

En estas grficas cabe resaltar la consideracin de que el gas natural boliviano es principalmente metano, es decir es ptimo para obtencin de amoniaco 4. Descripcin de las etapas 4.1. Reformacin cataltica Despus de la extraccin de azufre, el reformador primario del vapor convierte cerca del 70 % de la alimentacin de hidrocarburo en gas de sntesis. El metano es mezclado con vapor y pasado por encima de un catalizador del nquel. Las principales reacciones de reformacin son: CH4 + H2O CO + 3H2 CO + H2O CO2 + H2 El proceso de reformacin cataltica del hidrocarburo vapor produce gas crudo de sntesis por reformacin del vapor bajo presin. Las reacciones son endotrmicas, as el suministro de calor para el reformador es requerido para mantener la temperatura deseada de reaccin. Los gases saliendo del reformador son CH4, 6 % mol; CO, 8 %; CO2, 6 %; H2, 50 %; Y H2O, 30 %. La presin de operacin est entre 2035 bar, y los gases saliendo del reformador contienen cerca de 6 % de CH4. Esto representa aproximadamente 30 % de la entrada inicial de gas natural. La Figura 1, muestra el flowsheet de proceso de reformacin cataltica. En el reformador secundario, es introducido aire para suministrar el nitrgeno para tener 3:1 hidrgeno H2 y nitrgeno N2 en el gas de sntesis. El calor de combustin del gas parcialmente reformado suministra la energa para reformar el hidrocarburo alimentado restante. El vapor producto reformado es empleado para generar vapor y para precalentar el gas natural alimentado

Figura 1. Flowsheet de reformacin cataltica 4.2. Conversin shift y metanacin La conversin shift involucra dos etapas. La primera tapa emplea un catalizador a alta temperatura, y la segunda emplea un catalizador a baja temperatura. Los convertidores shift, remueven el monxido de carbono producido en la etapa de reformacin, convirtindolo a dixido de carbono mediante la reaccin CO + H2O CO2 + H2 La reaccin produce hidrgeno adicional para la sintesis del amoniaco. El efluente del reactor shift es enfriado y el agua condensada es separada. El gas es purificado mediante la remocin de dixido de carbono desde el gas de sntesis mediante la absorcin con carbonato caliente, Selexol, o metil etil amina (MEA). Despus de la purificacin, las trazas remanentes de monxido de carbono y dixido de carbono son removidas en las reacciones de metanacin. CO + 3H2 CH4 + H2O CO2 + 4H2 CH4 + 2H2O La Figura 2, ilustra la conversin shift y metanacin. El metano resultante es inerte y el agua es condensada. As, la mezcla purificada de hidrgeno y nitrgeno con una relacin molar de 3H 2 : 1N2 es comprimida a la presin seleccionada para la sntesis del amoniaco.

Figura 2. Diagrama de flujo del proceso Shift y Metanacin 4.3. Proceso de compresin El gas de sntesis purificado es enfriado y el agua condensada es removida. El gas de sntesis es luego comprimido en una serie de compresores centrfugos con enfriamiento entre etapas hasta una presin de 150 bar. Los compresores centrfugas son accionados por turbinas a vapor usando el vapor generado en la misma planta. Esto reduce el consumo total de potencia. Coker [2] ilustra el diseo de un compresor centrifugo. La Figura 3 muestra el compresor con enfriamiento entre etapas.

Figura 3. Compresores con enfriamiento entre etapas

4.4. Unidad de conversin El gas de sntesis comprimido es secado, mezclado con vapor de reciclo, e introducido al reactor de sntesis despus del compresor de reciclo. La mezcla de gas es enfriada y el amoniaco liquido es removido desde el separador secundario. El vapor es calentado y pasado al convertidor de amoniaco. La alimentacin es precalentada dentro del convertidor antes de ingresarlo al lecho cataltico. La reaccin ocurre a 450600C sobre un catalizador de xido de hierro. La reaccin de sntesis del amoniaco entre el nitrgeno, N2, e hidrgeno, H2, es N2 + 3H2 2NH3 La reaccin es una reaccin de equilibrio que es exotrmica. Bajas temperaturas favorecen la produccin de amoniaco. Altas presiones en exceso de 21 bar son requeridas para conseguir conversin suficiente. Se consiguen conversiones de 20%25% de amoniaco por paso. Sin embargo, la conversin de hidrgeno por paso es mucho menor que 30%, por lo que el proceso requiere un reciclo grande de gases no reaccionados. El vapor producto de la conversin es enfriado mediante refrigeracin con amoniaco en el separador primario para condensar el amoniaco producto. Una corriente de purga es removida desde los gases remanentes para prevenir la acumulacin de inertes (en particular, CH 4 y Ar) en el reactor de sntesis. La Figura 4 muestra el diagrama de flujo del proceso de conversin y la Figura 5 ilustra el diagrama de flujo del proceso de una planta de amoniaco completa .

Figura 4. Diagrama de flujo del proceso de la unidad conversin

Figura 5. Diagrama de flujo completo de una planta de amoniaco.

5. Descripcin de la planta a ser construida

5.1. Plazos para la construccin de la planta

5.2. Flujograma planta de urea-amoniaco

5.3. Esquema de la planta de amoniaco

5.4. Localizacin de la planta

5.5. Diagrama de entrada funcin y salida en la planta de amoniaco-urea

6. Ventajas y desventajas respecto a otros procesos La Samsung Engineering licenciante de la planta de amoniaco en Bolivia, Bulo-Bulo, provincia Carrasco de Cochabamba no posee tecnologa propia para la produccin de amoniaco entonces utilizara las tecnologas KBR y TOYO KBR para la produccin de amoniaco TOYO para la produccin de urea

Ms que hablar de ventajas y desventajas se debe hablar de las diferencias existentes entre otros procesos estas son: 6.1. Proceso KAAP-KRES (Kellog) 1992-1994 Catalizador no basado en Fe, sino Rutenio sobre grafito Permite operar el bucle de sntesis a 70-90bar (procesp KAAP) Reformado autotrmico (proceso KRES 1994) Consumos de 6.5Gcal/t 6.2. Proceso Coproduccin de metanol (Haldor-Topsoe) 1993 Para diversificar y no depender nicamente del mercado de los fertilizantes. La unidad de coproduccin entre dos etapas de la compresin de sntesis. La nueva unidad consiste en: Reactor de sntesis de metanol. Metanizadora a alta presin 6.3. Proceso Linde 1997 Produce independientemente H2 y N. Luego se alimentan al bucle de sntesis El H2 mediante reformado y purificacin con PSA. El N2 mediante una unidad de fraccionamiento de aire. Dada la baja concentracin de O2 no necesita purga en el bucle de sntesis Permite integrar unidades de productos adicionales como el metanol, CO. 7. Anlisis econmico del proceso Samsung Engineering Co. Ltd 7.1. Indicadores financieros

7.2. Inversiones: Los costos de inversin eran: Planta de amoniaco $US 4.000.000 Planta de acido ntrico $US 2.400.000; Planta de nitrato de amonio: $US 2.700.000; Planta de fertilizantes NP combinado: $US 100.000; Haciendo un total de $US 9.200.000 de inversin.

7.3. Descripcin de los costos de la planta

7.4. Indicadores del proyecto Indicadores del inversionista

Indicadores sociales

7.5. Valor agregado de gas natural boliviano Base: Millar de pies cbicos de Gas Natural, Costo de 2,0 $US

8. Conclusiones No debemos ser simples exportadores de urea y amoniaco que son bsicamente materias primas, el gobierno nacional debe comprender que la alternativa ms conveniente es establecer un Gran Complejo Industrial en Carrasco en base a una nueva estrategia de convertir el amoniaco en productos de valor agregado exportables. Planteamos que el Complejo Industrial de Carrasco se construya en base a las siguientes actividades industriales: (1) Planta de urea y amoniaco; (2) Planta de aminas derivadas del amoniaco; (3) Planta de produccin de fertilizantes NPK; y (4) Planta industrial de n-Hexano. Ser fundamental que se contrate a profesionales nacionales expertos en petroqumica para que funcionen como supervisores y fiscales de obra en cada una de las etapas del proyecto ejecutadas por la Samsung y garanticen que el cronograma de actividades sea cumplido en forma oportuna y eficiente hasta su conclusin en Octubre del 2015.

Vous aimerez peut-être aussi

- Balance de materia orientado a procesosD'EverandBalance de materia orientado a procesosPas encore d'évaluation

- Planta de Produccion de Metanol LMTDocument35 pagesPlanta de Produccion de Metanol LMTLuis Miguel Torrez M75% (4)

- Cap-2 Diseño de Una Planta de AmoniacoDocument50 pagesCap-2 Diseño de Una Planta de AmoniacoJose Humberto Choque88% (8)

- Operador en Planta Petroquimica de Amoniaco y Urea - Hidroconst-BoliviaDocument4 pagesOperador en Planta Petroquimica de Amoniaco y Urea - Hidroconst-Boliviajimena100% (1)

- Trabajo Completo Sintesis de AmoniacoDocument77 pagesTrabajo Completo Sintesis de Amoniacoleynisg67% (6)

- Proceso KBRDocument4 pagesProceso KBRfihioPas encore d'évaluation

- Tecnologia Metanol CasaleDocument15 pagesTecnologia Metanol CasaleSergio Lazarte MercadoPas encore d'évaluation

- Trabajo Produccion de AmoniacoDocument53 pagesTrabajo Produccion de AmoniacoAnamaria LozadacampoPas encore d'évaluation

- Producción de Aminas A Nivel IndustrialDocument8 pagesProducción de Aminas A Nivel IndustrialDanielle Stevens100% (1)

- Asignación # 2: Balances de Materia y Especificación de Equipos de La PlantaDocument71 pagesAsignación # 2: Balances de Materia y Especificación de Equipos de La PlantaJonathan Ospino Pinedo100% (2)

- Planta de AmoniacoDocument121 pagesPlanta de AmoniacoDiogo Lopez Machaca100% (3)

- Amoniaco UreaDocument34 pagesAmoniaco UreaMiguel AguilarPas encore d'évaluation

- Planta de Proceso de CumenoDocument30 pagesPlanta de Proceso de CumenocharlPas encore d'évaluation

- Gas de Síntesis - DiapositivasDocument10 pagesGas de Síntesis - DiapositivasDarwin Parra100% (2)

- Methanol Casale - SA IndustrializacionDocument22 pagesMethanol Casale - SA IndustrializacionAlvaro Boris Vallejos Cortez100% (1)

- Proceso Haber-BoschDocument11 pagesProceso Haber-Boschmarifer LopezPas encore d'évaluation

- Ejemplo Hazop ReactorDocument18 pagesEjemplo Hazop ReactorJose Maria Romero Azuaga50% (2)

- Produccion de Resinas Fenol Formaldehido en Reactor BatchDocument34 pagesProduccion de Resinas Fenol Formaldehido en Reactor BatchJleandro Walls100% (1)

- Urea Megaplant StamicarbonDocument3 pagesUrea Megaplant StamicarbonmarilindaclarosPas encore d'évaluation

- Licenciantes de Producción de Amoniaco y UreaDocument6 pagesLicenciantes de Producción de Amoniaco y UreaGianlukita VelizPas encore d'évaluation

- Obtención Del Etileno Tecnologia ABB LummusDocument9 pagesObtención Del Etileno Tecnologia ABB LummusJ Gonzalo Chuquimia Muñoz100% (2)

- DesbutanizadoraDocument3 pagesDesbutanizadorayanina100% (2)

- Protección AnódicaDocument6 pagesProtección AnódicaRoy Jean Pierre Caballero Carrasco100% (1)

- Tecnologías Comerciales para La Producción Del FenolDocument40 pagesTecnologías Comerciales para La Producción Del FenoljorgejorjaisPas encore d'évaluation

- Obtencion de Amoniaco A Partir de Gas NaturalDocument53 pagesObtencion de Amoniaco A Partir de Gas NaturalRolo Flores BalderramaPas encore d'évaluation

- Obtencion Del Amoniaco A Partir Del Gas NaturalDocument2 pagesObtencion Del Amoniaco A Partir Del Gas NaturalMiguel Triveño GuzmanPas encore d'évaluation

- Eliminación Del Mercurio en El Gas NaturalDocument1 pageEliminación Del Mercurio en El Gas NaturalAdrian Guzman100% (2)

- Reactores No IsotermicosDocument38 pagesReactores No IsotermicosEk RodriguezPas encore d'évaluation

- Hidrodesalquilación Térmica de Tolueno para La Producción de Benceno A Partir de ToluenoDocument4 pagesHidrodesalquilación Térmica de Tolueno para La Producción de Benceno A Partir de ToluenopancraciamuPas encore d'évaluation

- Informe Anhídrido MaleicoDocument38 pagesInforme Anhídrido MaleicoJuan DavidPas encore d'évaluation

- Laboratorio Virtual 1.2 DIFERENCIAL DE PRESION EN LA MEDICION DE FLUJO.Document21 pagesLaboratorio Virtual 1.2 DIFERENCIAL DE PRESION EN LA MEDICION DE FLUJO.Daycely Miriam Huanca QuispePas encore d'évaluation

- Proceso BenfieldDocument3 pagesProceso BenfieldRomy Iván Cruz VillarroelPas encore d'évaluation

- Produccion de CumenoDocument22 pagesProduccion de CumenoAndersson Llave Carrazas100% (1)

- Producción de Caucho SBRDocument26 pagesProducción de Caucho SBREderSaulHernandezLegariaPas encore d'évaluation

- Produccion de AcetilenoDocument7 pagesProduccion de AcetilenoZela Montes GalvanPas encore d'évaluation

- Descripcion Del Proceso de UreaDocument14 pagesDescripcion Del Proceso de UreaMario Araki NarusePas encore d'évaluation

- Obtención de Acido TereftalicoDocument43 pagesObtención de Acido TereftalicoPablito PabliñoPas encore d'évaluation

- ANÁLISIS DE RIESGOS HazopDocument20 pagesANÁLISIS DE RIESGOS HazopRaul Roque YujraPas encore d'évaluation

- Producción de Éter Dimetílico A Partir de Metanol: Universidad Mayor de San Simón Facultad de Ciencias Y TecnologíaDocument101 pagesProducción de Éter Dimetílico A Partir de Metanol: Universidad Mayor de San Simón Facultad de Ciencias Y Tecnologíajanyla92100% (1)

- Fuentes de IRDocument1 pageFuentes de IRKate PaezPas encore d'évaluation

- Gpsa DeshidratacionDocument137 pagesGpsa DeshidratacionJordyn Barboza Auverth100% (3)

- Resumen Del Proceso CativaDocument3 pagesResumen Del Proceso CativaAndrea Buendia MataPas encore d'évaluation

- Diseno de Torres y PlatosDocument49 pagesDiseno de Torres y PlatosAna Teresa Baca100% (3)

- Obtencion de Aromaticos (BTX)Document70 pagesObtencion de Aromaticos (BTX)María MartínezPas encore d'évaluation

- Analisis HazopDocument14 pagesAnalisis HazopDiana SarabiaPas encore d'évaluation

- Estacion de Regulacion PDFDocument138 pagesEstacion de Regulacion PDFPaul SolorzanoPas encore d'évaluation

- Sintesis Del AmoniacoDocument28 pagesSintesis Del Amoniacopetra carcurianPas encore d'évaluation

- Presentación Proyecto Amoniaco y Urea - Cochabamba Dic 2016Document44 pagesPresentación Proyecto Amoniaco y Urea - Cochabamba Dic 2016ManglioPereiraChavezPas encore d'évaluation

- PetroquímicaDocument60 pagesPetroquímicaJhoselincita L MartinezPas encore d'évaluation

- AcetatoDocument6 pagesAcetatohigienequimica5041100% (2)

- Tecnologias para La Obtencion de AmoniacoDocument7 pagesTecnologias para La Obtencion de AmoniacoLeo Mantilla100% (2)

- Actividad Salon de Clases (1) PDocument1 pageActividad Salon de Clases (1) PDiana MiiauwPas encore d'évaluation

- Informe 001 Inversión Fija de Una Planta de Producción de FormalinaDocument55 pagesInforme 001 Inversión Fija de Una Planta de Producción de FormalinaAndrea del AguilaPas encore d'évaluation

- Proceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoDocument19 pagesProceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoYara Katerin Ibañez Peña80% (5)

- Diagrama de BloquesDocument6 pagesDiagrama de BloquesElias Sulca Quispe0% (2)

- Guia de Laboratorio - Presion de Vapor Reid BlendDocument20 pagesGuia de Laboratorio - Presion de Vapor Reid BlendLuis Fernando Gutierrez CachiPas encore d'évaluation

- Urea Gestion 2017Document34 pagesUrea Gestion 2017Efraín lazartePas encore d'évaluation

- 1Document12 pages1Guido LimónPas encore d'évaluation

- Proceso de Producción de Amoníaco Método de ReformadoDocument14 pagesProceso de Producción de Amoníaco Método de ReformadoJavi ChispasPas encore d'évaluation

- Caso Práctico Tema 1Document11 pagesCaso Práctico Tema 1Edwin VillarealPas encore d'évaluation

- GeografiaDocument17 pagesGeografiaRomina CarvalloPas encore d'évaluation

- Informe de Ensayo de Traccion Del AceroDocument14 pagesInforme de Ensayo de Traccion Del AceroRomina CarvalloPas encore d'évaluation

- Condensador Variable e InstrumentaciónDocument26 pagesCondensador Variable e InstrumentaciónRomina CarvalloPas encore d'évaluation

- Descarga Por OrificiosDocument12 pagesDescarga Por OrificiosRomina Carvallo0% (1)

- 69 Extraccion de CarminDocument3 pages69 Extraccion de CarminRomina Carvallo100% (1)

- Normativa 7Document6 pagesNormativa 7paula100% (4)

- Maria InformeDocument69 pagesMaria InformeMarvin Portillo MendozaPas encore d'évaluation

- CUADRO SINOPTICO No. 10 LA ACCESIÓN COMO MODO ORIGINARIO DE ADQUIRIR LA PROPIEDAD DERECHO CIVIL II (29AGOS2022)Document1 pageCUADRO SINOPTICO No. 10 LA ACCESIÓN COMO MODO ORIGINARIO DE ADQUIRIR LA PROPIEDAD DERECHO CIVIL II (29AGOS2022)Erick Oajaca100% (1)

- TaxonomiaDocument14 pagesTaxonomiamarco leonPas encore d'évaluation

- p1 Cap4 PDFDocument34 pagesp1 Cap4 PDFAnonymous 2JXhGb56KPas encore d'évaluation

- TDR PuentesDocument42 pagesTDR PuentesPedro IsiquePas encore d'évaluation

- Creados para Un Proposito (Span - Guillermo MaldonadoDocument138 pagesCreados para Un Proposito (Span - Guillermo MaldonadoAlexa Dlv97% (68)

- Curso de Tractor D11R Walton Hassel PDFDocument308 pagesCurso de Tractor D11R Walton Hassel PDFKharlos F MartinezPas encore d'évaluation

- UntitledDocument27 pagesUntitledMARIA ALVARADOPas encore d'évaluation

- ORACION San Marcos de LeonDocument4 pagesORACION San Marcos de LeonMariana Caicedo83% (6)

- Manufactura CelularDocument8 pagesManufactura CelularLalo PadillaPas encore d'évaluation

- Farmacología de Las Hormonas Tiroideas CuadrosDocument10 pagesFarmacología de Las Hormonas Tiroideas CuadrosKevin Quispe OchoaPas encore d'évaluation

- Importancia Del Esfuerzo de TracciónDocument24 pagesImportancia Del Esfuerzo de TracciónRojas Rios Alondra CarolinaPas encore d'évaluation

- Unidad 2Document43 pagesUnidad 2Luz Yency Rentería MoyaPas encore d'évaluation

- Bebidas KetoDocument35 pagesBebidas Ketoady_laguera18180% (1)

- Unidad Didáctica Como Somos Por DentroDocument4 pagesUnidad Didáctica Como Somos Por DentroSalaamarilla2009100% (3)

- Equipo5 Lme2Document16 pagesEquipo5 Lme2fvfvfvkk nPas encore d'évaluation

- Química 1BF - Clase 03 - Números CuánticosDocument6 pagesQuímica 1BF - Clase 03 - Números CuánticosAnndy PMPas encore d'évaluation

- Ficha de Matematica MatematicaDocument63 pagesFicha de Matematica MatematicaOlga PalaciosPas encore d'évaluation

- Presentación Nucala (Oct 2020)Document52 pagesPresentación Nucala (Oct 2020)Ricardo MorenoPas encore d'évaluation

- Los Hermanos ChapmanDocument35 pagesLos Hermanos ChapmanXeres CiprianiPas encore d'évaluation

- Catecfinal ENSAYO 1Document594 pagesCatecfinal ENSAYO 1Yvan MartelPas encore d'évaluation

- M4 - S16 - Competencia 3 Diseña y Construye Soluciones TecnológicasDocument12 pagesM4 - S16 - Competencia 3 Diseña y Construye Soluciones TecnológicasBibiano Alcarraz CarbajalPas encore d'évaluation

- Cancionero PatrioDocument5 pagesCancionero PatrioEstefi PropattoPas encore d'évaluation

- Carbohidratos PDFDocument65 pagesCarbohidratos PDFNachoPas encore d'évaluation

- Folleto TrípticoDocument2 pagesFolleto TrípticoFABRICIO HOYOS100% (1)

- 08 Ensayo de Compactación Proctor Estandar y ModificadoDocument30 pages08 Ensayo de Compactación Proctor Estandar y ModificadoRodrigo Huaylla Anahua100% (1)

- Casa de La Calidad QDF MicehllDocument1 pageCasa de La Calidad QDF Micehllfer ChirinosPas encore d'évaluation

- Costos Por Administracion de Oficina Central y de ObraDocument5 pagesCostos Por Administracion de Oficina Central y de ObraCarlos Gallegos G100% (1)

- Objetivos de Desarrollo Sostenible (Jaime Castro)Document7 pagesObjetivos de Desarrollo Sostenible (Jaime Castro)JAIME JOSE CASTRO PEDROZAPas encore d'évaluation