Académique Documents

Professionnel Documents

Culture Documents

4 Obtencion de Hierro y Acero

Transféré par

Danae Carranza TarrilloCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

4 Obtencion de Hierro y Acero

Transféré par

Danae Carranza TarrilloDroits d'auteur :

Formats disponibles

OBTENCIN DEL HIERRO Y EL ACERO

1. EL ALTO HORNO Y SU OPERACIN

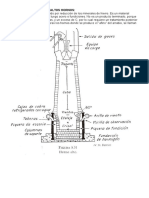

El alto horno es un elemento bsico y fundamental en siderurgia, se emplea para transformar el mineral de hierro en arrabio o hierro bruto de primera fusin que constituye la principal materia prima para la fabricacin del acero. Una pequea parte del arrabio se solidifica en barras o lingotes y se refunde para fabricar piezas fundidas y el restante, mantenido en estado lquido, se destina a la fabricacin de acero. Las materias primas necesarias para el alto horno son los minerales de fierro, los combustibles !coque", los fundentes !piedra caliza" y el aire. a. #$idos de hierro La magnetita !rica en %e &'(" en estado puro es el ms rico de todos los minerales de hierro. La hematita !rica en %e )'&", es otro importante mineral utilizado. Los $idos f*rricos hidratados, tienen una composicin %e)'& n.+)', son fciles de reducir, pero su ganga contiene combinaciones fosfatadas o sulfuradas. Los minerales de hierro ms importantes son los $idos se emplean tambi*n los carbonatos y algunos sulfuros. b. ,iedra caliza, compuesta de carbonatos isomorfos !-a-'&" y carbonatos de hierro formados por carbonato ferroso !%e-'&". c. . estos minerales, pueden aadirse los $idos f*rricos resultado de la tostacin de piritas !/ ) %e", 0irutas, residuos de fabricacin, e$ceso de lingotes, chatarra, escorias del horno /iemens1 2artn, minerales de magnesio en estado de fusin, para facilitar la obtencin de la fundicin blanca y productos de la sinterizacin y pelatizacin de los minerales de hierro. d. El combustible en el alto horno debe presentar una buena resistencia a la compresin, a fin de poder descender en la cuba sin desmoronarse y una gran porosidad, condicin necesaria para la regularidad de su combustin. ,or eso se utiliza el coque metal3rgico obtenido por pirlisis !destilacin en 0aco" de la hulla. e. El aire insuflado a presin dentro del alto horno, se precalienta a una temperatura pre0ia de unos 4555 6-. /e consume alrededor de 7 toneladas de 0iento para obtener una tonelada de hierro bruto reducido. Los minerales se separan en el alto horno de sus gangas y mediante reduccin con carbono se liberan de su o$igeno y se con0ierten en hierro bruto !arrabio". ,ara la obtencin del arrabio, se introduce en el alto horno una mezcla !lecho de fusin" del mineral de hierro !$idos de hierro", de combustible !coque, que act3a a la 0ez de reductor" y de fundente. /e insufla una corriente de aire caliente !0iento", originando con el coque, $ido de carbono que reduce al mineral. ,or combinacin con el fundente, la ganga pasa al estado de escoria, fusible hacia los 4&556-8 a esta temperatura el hierro se combina con el carbono y se forma arrabio, aleacin comple9a, con un contenido m$imo de :7; de hierro8 el arrabio y la escoria es estado lquido, se separan por orden de densidades. El alto horno est constituido por dos cuerpos de forma troncocnica in0ertidos y una obra de albailera su9eta dentro de una coraza de acero. /us partes principales son el soporte u obra, el etala9e, el 0ientre, la cuba y el tragante !figura 4". <iene una altura de &5 a =5 m.y su dimetro m$imo es de 45 a 4( m. La obra de albailera est atra0esada por canales de refrigeracin por agua, y es soportada por un armazn de acero. ,or la parte superior est la plataforma de carga y el cierre campaniforme del tragante. .lrededor de la parte ms ancha del alto horno 0a dispuesta la conduccin anular de 0iento de la cual salen las toberas hacia su interior.

El alto horno se carga alternati0amente con una mezcla de minerales y fundentes, as como con coque. Un montacargas inclinado lle0a esos materiales al tragante. . cada alto horno le estn adscritos uno o ms pares de calentadores del 0iento o estufas que funcionan alternati0amente, ya sea para calentamiento de la obra de albailera mediante el calor y la combustin del gas de alto horno !colocado a gas", o para calentamiento del 0iento para el alto horno !colocado a 0iento". Las adiciones de fundentes !principalmente calizas" fluidizan los componentes t*rreos, difcilmente fusibles, de los minerales y de las cenizas del combustible, con0irti*ndolos en escoria. %recuentemente se carga el alto horno con fundentes !piedra caliza rica en carbonato de calcio". .l insuflar el aire caliente por las toberas se quema el coque. El gas caliente producido sube a tra0*s de la carga del horno hacia el tragante. En las capas superiores se retira la humedad a la carga slida, el anhdrido carbnico y en parte tambi*n el azufre. Los $idos de hierro que quedan ba9an muy calientes reduci*ndose por accin del gas ascendente, que contiene mucho mon$ido de carbono !-'" que se constituye en el agente reductor, y del coque incandescente8 es decir que le es retirado el o$geno. El hueco que queda libre absorbe ahora carbono, se fluidifica, ba9a y se deposita en la obra. La escoria fundida flota sobre el hierro por su menor densidad. Las escorias al mismo tiempo absorben una parte importante del azufre del mineral y del coque. La escoria fluye de modo continuo por la piquera de escoria correspondiente. El arrabio acumulado en la obra, se sangra cada & a ( horas por la piquera para sangra. El arrabio se cuela formando lingotes que sir0en como materia prima en las instalaciones de fundicin, o se hace llegar a calderas refractarias sobre ruedas en los cuales es transportado en estado lquido para produccin de aceros. Una de las finalidades de la escoria de horno alto es captar por fusin la ganga del mineral. ,uesto que el material de %e tiene abundante ganga cida !/i' ), etc.", las escorias deben ser bsicas. /in embargo si se emplea demasiada basicidad para neutralizar la ganga cida 1 adicionando un e$ceso de cal 1 se obtendran escorias que solidificaran, a temperatura e$cesi0amente alta. La escoria fundida con0iene que tenga una temperatura de solidificacin ba9a de otro modo, entre otros incon0enientes deri0ados de la falta de fluidez, se produciran atascos al colar la aleacin. Las composiciones de la escoria a obtener en horno alto 0aran entre amplios lmites8 una composicin representati0a es &7; /i' ), (5; -a', 45; 2g', 45;.l )'&, (; /-a, 4; %e'. Una 0ez determinada la composicin de la ganga del mineral !arcilla, slice, caliza, magnesita, etc." y fi9ada la temperatura para fusin de la escoria !o lo que es lo mismo, fi9ada su composicin final" pueden determinarse por un sencillo clculo, las cantidades de fundente !generalmente caliza y algo de dolom>ta" a adicionar para poder formar esa escoria. Las escorias de horno alto en forma granulada obtenida por enfriamiento con agua, se emplean como materia prima 1parte de la carga de los hornos1 para obtencin de cemento. Las escorias, enfriadas al aire y trituradas, se emplean tambi*n en los firmes de autopista en sustitucin !con 0enta9a" de la piedra caliza.

Fig.1 Instalacin de alto horno y sus equipamientos auxiliares

2. TRATAMIENTO DEL ARRABIO PARA CONVERTIRLO EN ACERO

El arrabio tiene un ele0ado contenido de $ido de carbono !( a 7;". ,or el contrario el contenido de carbono del acero com3n se halla por deba9o del 4,7;. .dems, el arrabio contiene impurezas no deseables o e$cesi0as del silicio, manganeso, azufre y fsforo. -on la transformacin del arrabio en acero ba9a fuertemente el contenido de carbono8 los componentes secundarios no deseables son casi totalmente eliminados. Esta transformacin del arrabio en acero se llama ?afino@. E$isten 0arios procedimientos de afino.

2.1 Procedimien o! Be!!emer " T#om$!

En ambos procedimientos !figura ), izquierda", se reduce el contenido de carbono del arrabio, mediante combustin. -on esto se con0ierte el arrabio en acero. ,ara la combustin del carbono se hace pasar a tra0*s del contenido lquido del con0ertidor Aessemer o del con0ertidor <homas, aire o aire y o$geno !refino con 0iento". El con0ertidor <homas tiene un recubrimiento de carcter bsico constituido por ladrillos de dolomita rica en cal y se presta con ello para traba9ar en el arrabio rico en fsforo. El con0ertidor Aessemer con su recubrimiento cido de cuarzo o de espatofl3or no se presta para ese tipo de arrabio. El con0ertidor <homas es basculante. El con0ertidor se pone en posicin de lleno y se con0ierte en *l el arrabio fundido, con adicin de cal. Entonces se le sopla aire o aire con o$geno procedente de la ca9a de 0iento y se endereza el con0ertidor. El aire !o$geno" que atra0iesa la masa lquida quema el carbono y las gangas de silicio y manganeso. .qu hay que tener en cuenta que es prcticamente imposible detener la combustin al llegar al contenido de carbono deseado en los aceros que se producen. La cal y se combina con el fsforo contenido en el arrabio y forma escorias. El proceso de combustin que dura de 47 a )5 minutos hace subir la temperatura hasta unos 4B55 C-, a la cual permanece fluido incluso el acero fuertemente descarburado. El con0ertidor se 0uel0e a girar a su posicin de llene, se quita el 0iento y se aade el carbono necesario para el acero en

for9a de hierro especular, un arrabio blanco. 2ediante una buena mezcla con cal se elimina casi totalmente el fsforo. En la posicin de 0aciado se elimina la escoria que flota sobre el acero y se 0ierte el producto fundido en la 0agoneta preparada para ello. El siguiente traba9o del acero se realiza en la acera colndola para formar lingotes y laminndolo despu*s para conseguir formas comerciales.

2.2 Procedimien o de in!%&'$ci(n de o)*+eno., Procedimien o LD

,ara la obtencin del acero han sido desarrollados una serie de nue0os procedimientos de afino en los cuales en 0ez del aire se emplea o$geno puro. ,or esta razn se llama a estos procedimientos de o$igenacin. En estos procedimientos no se insufla el o$geno desde aba9a atra0esando el bao fundido, sino que se insufla desde arriba a tra0*s del bao. El ms conocido es el procedimiento llamado LD !Lins E DonaFitz", representado en la figura ) !derecha". El con0ertidor usado en el ,rocedimiento LD tiene el fondo cerrado8 se le suele llamar crisol LD. Este crisol se alimenta con chatarra, arrabio en estado lquido y cargas para la formar escoria. Despu*s se lanza el chorro de o$igeno 0erticalmente sobre el hierro fundido a tra0*s de una ?lanza de o$geno@ a presin. La masa fundida se descarbura con ello8 adems se queman cuerpos per9udiciales que lo acompaan. ,ara el afino de los aceros LD no se emplea aire, por lo cual los aceros obtenidos son de alta calidad. .dems del procedimiento LD se han desarrollado otros procedimientos parecidos de insuflacin en los que se insufla por lanza, adems de o$geno, tambi*n pol0o de cal a tra0*s del bao. Los procedimientos de insuflacin han desplazado ya ampliamente a los de solera soplante porque traba9an ms econmicamente y suministran aceros de me9or calidad.

Fig.2 Secuencia operativa del convertidor Bessemer-Thomas i!quierda" y del convertidor #.$. derecha" El re0estimiento refractario de los con0ertidores en las zonas de contacto con la escoria lquida deber ser necesariamente bsico ya que, para eliminar ,, contienen escorias bsicas en el interior del fundido en agitacin. En la elaboracin del acero, adems de la fusibilidad de la escoria, interesan tambi*n otras caractersticas de *sta8 concretamente su aptitud defosforante y desulfurante.

En la actualidad en los aceros obtenidos en horno el*ctrico hay siempre dos etapas en la elaboracin del acero y dos escorias, bsicas !una o$idante y otra reductora", acompaando a cada etapa. La primera es una etapa o$idante cuya finalidad es o$idar los elementos menos nobles que el %e y en particular el ,. ,ero para poder eliminar los $idos de %sforo se precisa una escoria rica en -a', bsica, que retenga el %sforo en forma de fosfato !, )'7.&-a' y ,)'7.(-a'". Una 0ez efectuado el primer desescoriado !la escoria es oscura y densa" el bao lquido queda muy o$idado y con ba9os porcenta9es de -, 2n, /i, ,. ,or ello, antes de la segunda etapa se efect3a, a 0eces, una carburacin del bao, cuando se desean fabricar aceros de alto contenido en -, mediante la adicin de carbono o sumergiendo los electrodos en el bao. La segunda etapa es reductora para eliminar el / en forma de /-a !por la accin reductora de -)-a y /i)-a, -a'" por lo que se precisa una escoria tambi*n bsica. -uanto ms bsica es la escoria, ms completa es la eliminacin del /. El re0estimiento refractario de las zonas del horno en contacto con la escoria debe ser bsico. +ornos con re0estimiento cido e$igiran escorias cidas para e0itar el ataque qumico del re0estimiento y, en consecuencia, sera imposible la eliminacin del , y del /. Las temperaturas de colada de los aceros 0aran entre 47G76- y 4B756-. Las temperaturas de solidificacin de las escorias deben ser, por tanto, unos )76 superiores a aquellas, es decir, entre 4B556- y 4BG76-.

2.- Procedimien o Siemen!,M$r in

El proceso de /iemens12artin fue por ms de 455 aos una de las tecnologas ms importantes para la fabricacin de acero !figura &". /u caracterstica principal es el uso de una gran cantidad de chatarra. Es uno de los hornos ms populares en los procesos de produccin del acero. ,uede contener entre 45 y 7(5 toneladas de metal en su interior. <iene un fondo poco profundo y la flama cae directamente sobre la carga, por lo que es considerado como un horno de re0erbero. /u combustible puede ser gas, o petrleo y por lo regular estos hornos tienen chimeneas laterales las que adems de e$pulsar los gases sir0en para calentar al aire y al combustible, por lo que son hornos regenerati0os. Los recubrimientos de estos hornos de hogar abierto por lo regular son de lnea bsica sin embargo e$isten tambi*n los de lnea cida !ladrillos con slice y paredes de arcilla". Las 0enta9as de una lnea bsica de refractario, sobre una cida son que con la primera se pueden controlar o eliminar el fsforo, el azufre, el silicio, el magnesio y el carbono y con la lnea cida slo se puede controlar al carbono. El costo de la lnea bsica es mayor que el de la cida. La carga es con arrabio en su totalidad o con la combinacin de arrabio y chatarra de acero. El arrabio puede estar fundido o en estado slido. En el sistema de calefaccin se aporta al combustible !gas de horno de coque, gas natural, aceite" aire precalentado. El precalentamiento del aire se 0erifica, en uno de los acumuladores de calor, hecho de ladrillos refractarios, instalados deba9o del hogar. Las llamas a temperaturas de 4=55C a )555C- lamen el material fundido y producen la transformacin del arrabio en acero. Los gases de escape del hogar son guiados a tra0*s de uno de los acumuladores de calor y calientan su obra de albailera. 2ediante alternati0a in0ersin del aire a presin para la combustin se consigue que en todo momento uno de los acumuladores est* calentndose, mientras el otro est cediendo su calor al aire de combustin. . este aire se le aade adems frecuentemente o$geno para aumentar la temperatura. 'tra posibilidad consiste en soplar directamente en el bao el o$geno. -on esto se hace posible la aleacin con metales de alto punto de fusin8 por otro lado pueden conseguirse en bre0e tiempo aceros con muy ba9o

contenido de carbono. <odas estas pre0isiones ele0an la calidad del acero y la economa del procedimiento. Ven $.$! de' /roce!o -hatarra de hierro y arrabio se pueden con0ertir directamente al acero. Ho se pierde hierro en forma de escoria, ya que el aire no es directamente pasa a tra0*s del metal fundido. El sistema de regeneracin garantiza el ahorro de combustible. El acero obtenido es el de me9or calidad. /e puede ensayar la calidad de acero producido, pudi*ndose modificar su composicin, y tambi*n de poder utilizar los desperdicios y las 0irutas de maquinas herramienta. Elimina el fsforo, produciendo composiciones de acero e$actas y utiliza chatarra, lo cual es cada 0ez ms 3til dada la importancia que ha alcanzado el recicla9e. De!0en $.$! de' /roce!o El tiempo empleado para obtener el acero que es muy largo en comparacin con otros procesos. Ho puede competir en ni0el de produccin con otros hornos como el de arco el*ctrico moderno. Ienera mayor contaminacin que otros hornos. %alta de actualizacin en su ingeniera. Jequiere un uso relati0amente intensi0o de mano de obra por lo que su proporcin de uso en la fabricacin de acero es pequea frente a los hornos de arco el*ctrico.

Fig.% &peracin del 'orno Siemens-(artin

2.1 Procedimien o e'2c rico

El horno el*ctrico se usa principalmente para la manufactura de aceros especiales de herramienta y aceros de alta aleacin. . pesar del alto costo del alto costo de la fuente de energa, la disponibilidad de chatarra de tamao medio, que es relati0amente barata, hace posible este proceso, ya que sus condiciones fa0orecen la remocin de fsforo y azufre. El horno empleado es el de arco directo, que emplea electrodos de grafito que forman el arco directamente con la carga metlica !figura (". El re0estimiento puede ser cido o bsico, siendo este 3ltimo el ms usado, en particular cuando hay que refinar chatarras que se tratan me9or en estado lquido o con escorias bsicas.

En el proceso bsico, la carga se funde ba9o una escoria bsica o$idante consistente en cal. El silicio, el manganeso y el fsforo presentes se absorben en la escoria y, cuando se completa el proceso, se retira la escoria completamente, de manera que la 3nica impureza presente al final del proceso, en cantidades importantes, es el azufre. /e forma otra escoria sobre la superficie del bao metlico, pero esta 0ez es una escoria bsica reductora, compuesta de cal y antracita. La principal funcin de la escoria bsica reductora, es la remocin completa del azufre, seg3n %e/ K - K -a' %e K -' K -a/ En el horno de arco el*ctrico se refina el acero. El procedimiento hace posible la fusin de aceros especialmente puros con muy pequeo contenido de fsforo y de azufre ya que en este procedimiento no e$isten gases combustibles que puedan dar origen a impurezas. Estos aceros se denominan por su pureza, aceros finos y por su procedimiento de obtencin aceros al horno el*ctrico. ,ueden no tener aleacin pero por lo general la tienen en grado menor o mayor. La electricidad como fuente de calor resulta muy cara. ,or esta razn no se emplea generalmente para el 3ltimo refino del acero pro0eniente de un con0ertidor o de un horno /iemens12artin o tambi*n para fundir 9untos 0arios metales para constituir aleaciones.

Fig.) 'orno de arco el*ctrico

Vous aimerez peut-être aussi

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoD'EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoÉvaluation : 5 sur 5 étoiles5/5 (1)

- 1c. TEXTO COMPLETO-OBTENCION DEL HIERRO Y EL ACERO-SIDERURGIADocument9 pages1c. TEXTO COMPLETO-OBTENCION DEL HIERRO Y EL ACERO-SIDERURGIACarlos GonzalesPas encore d'évaluation

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosD'EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosPas encore d'évaluation

- 2b. Obtención Del Hierro y El Acero-Siderurgia-CompletoDocument10 pages2b. Obtención Del Hierro y El Acero-Siderurgia-CompletoFochiyHachiPas encore d'évaluation

- Examen Parcial de SiderurgiaDocument5 pagesExamen Parcial de SiderurgiaJorge Ayala100% (1)

- ALTO HORNO PROCESO FUNDAMENTAL ACERODocument12 pagesALTO HORNO PROCESO FUNDAMENTAL ACERORicardo GallegosPas encore d'évaluation

- Proceso Hierro AceroDocument8 pagesProceso Hierro AceroRafael EscuderoPas encore d'évaluation

- Materialde Apoyo 2Document7 pagesMaterialde Apoyo 2Fredy Alexander MendezPas encore d'évaluation

- Afinación del arrabioDocument6 pagesAfinación del arrabioJesus GabrielPas encore d'évaluation

- Introducción Acero 11-5 (Autoguardado)Document15 pagesIntroducción Acero 11-5 (Autoguardado)Jorge SilvaPas encore d'évaluation

- Resumen Pág. 98-104, Fundamentos de Manufactura ModernaDocument3 pagesResumen Pág. 98-104, Fundamentos de Manufactura ModernaAna Karen De León BarriosPas encore d'évaluation

- Metodología de Proceso de Fusión en en El HornoDocument6 pagesMetodología de Proceso de Fusión en en El HornoGabriel FuentesPas encore d'évaluation

- Alto Horno - FuncionamientoDocument12 pagesAlto Horno - FuncionamientoAldhair Alvarez UchuyaPas encore d'évaluation

- Producción de arrabio alto hornoDocument10 pagesProducción de arrabio alto hornoSebastián de JesúsPas encore d'évaluation

- Diagrama HierroDocument17 pagesDiagrama HierroAyelen CardonaPas encore d'évaluation

- Obtención Del AceroDocument21 pagesObtención Del Acerolucyerelia0Pas encore d'évaluation

- Acero-Proceso de Obtención y TransformaciónDocument18 pagesAcero-Proceso de Obtención y TransformaciónJuan FranciscoPas encore d'évaluation

- Afino Del AceroDocument18 pagesAfino Del AceroAdalberto MéndezPas encore d'évaluation

- Material de Apoyo 2 PDFDocument7 pagesMaterial de Apoyo 2 PDFWilder MedinaPas encore d'évaluation

- Alto HornoDocument8 pagesAlto Horno131215175Pas encore d'évaluation

- Procesos de Obtención de Hierros y AcerosDocument9 pagesProcesos de Obtención de Hierros y AcerosDana HermanPas encore d'évaluation

- Clasificación de HierroDocument10 pagesClasificación de HierroChristian Jorge Alania Carhuaricra100% (1)

- Afino Del AceroDocument34 pagesAfino Del AceroRodrigo DorantesPas encore d'évaluation

- Produccion de Metales FerrososDocument73 pagesProduccion de Metales Ferrososcbbenites3907100% (13)

- Proceso de Fabricación Del AceroDocument16 pagesProceso de Fabricación Del AceroYesid Rodero CarrilloPas encore d'évaluation

- Procesos Tecnologicos para La Obtencion Del AceroDocument5 pagesProcesos Tecnologicos para La Obtencion Del AceroDenisse Areli Pichardo0% (1)

- Arrabio y AceroDocument4 pagesArrabio y AceroNora NaranjoPas encore d'évaluation

- Fabricación Del AceroDocument16 pagesFabricación Del AceroAlejandro HernandezPas encore d'évaluation

- Alto Horno y Su Aplicación en La Industria Del AceroDocument5 pagesAlto Horno y Su Aplicación en La Industria Del AceroOsvaldo Huamani100% (1)

- Semana 3 Clase Sider IDocument17 pagesSemana 3 Clase Sider IIsai Keoma Chirinos DiazPas encore d'évaluation

- Proceso Tecnologico Del HierroDocument6 pagesProceso Tecnologico Del HierroYadira Hernandez HernandezPas encore d'évaluation

- Metalurgia Del HierroDocument6 pagesMetalurgia Del HierrolazknojPas encore d'évaluation

- Proceso de producción de arrabio en alto hornosDocument31 pagesProceso de producción de arrabio en alto hornosflorPas encore d'évaluation

- Obtención Del ArrabioDocument30 pagesObtención Del ArrabiokaesarPas encore d'évaluation

- Alto Horno y Horno de CubiloteDocument11 pagesAlto Horno y Horno de CubiloteIxchelRiveroPas encore d'évaluation

- Presentacion AceroDocument18 pagesPresentacion AceroGary Valdez BautistaPas encore d'évaluation

- MONOGRAFICODocument6 pagesMONOGRAFICOsalcedotorresjhosepleonelPas encore d'évaluation

- Refinación del Arrabio - Procesos para fabricar AceroDocument18 pagesRefinación del Arrabio - Procesos para fabricar AceroHito Jimenez SalinasPas encore d'évaluation

- Proceso de obtención del hierro desde la extracción del mineral hasta su transformación en aceroDocument40 pagesProceso de obtención del hierro desde la extracción del mineral hasta su transformación en aceroGil SalazarPas encore d'évaluation

- UNIDAD 1 Pro. Obtencion Del Hierro y El AceroDocument28 pagesUNIDAD 1 Pro. Obtencion Del Hierro y El AceroMontecarlo Solis CantePas encore d'évaluation

- Producción del hierro y el acero en el alto hornoDocument4 pagesProducción del hierro y el acero en el alto hornoYony Escobar VillarrealPas encore d'évaluation

- Formacion de EscoriasDocument36 pagesFormacion de EscoriasVictor0% (1)

- Produccion Del Hierro y Del Acero - Alto HornoDocument9 pagesProduccion Del Hierro y Del Acero - Alto HornoKarliitha HernandezPas encore d'évaluation

- Afino del acero enDocument11 pagesAfino del acero enenriqhd1Pas encore d'évaluation

- Producción del hierro y el acero: procesos y hornosDocument38 pagesProducción del hierro y el acero: procesos y hornosHolaKetalmetalPas encore d'évaluation

- Manufactura Del AceroDocument12 pagesManufactura Del AceroJuanCarlosLopezPas encore d'évaluation

- Industria Del Hierro 2022Document10 pagesIndustria Del Hierro 2022Sabrina Guadalupe Cardozo LópezQIPas encore d'évaluation

- SiderurgiaDocument54 pagesSiderurgiaDanay ChPas encore d'évaluation

- Afino Del AceroDocument15 pagesAfino Del AceroPepe ChuyPas encore d'évaluation

- 1.4 AFINO DEL ACERO EditadoDocument4 pages1.4 AFINO DEL ACERO EditadoLalo ZeppeliPas encore d'évaluation

- Obtencion Del Hierro y El Acero PDFDocument15 pagesObtencion Del Hierro y El Acero PDFWilhelm RojasPas encore d'évaluation

- Proceso de Fabricación Del Acero InoxidableDocument3 pagesProceso de Fabricación Del Acero InoxidableAmanda Johnson50% (2)

- Proceso obtención hierro aceroDocument7 pagesProceso obtención hierro aceroKarol Galindo MartinezPas encore d'évaluation

- Afino Del Acero 1Document17 pagesAfino Del Acero 1Leonardo LeyvaPas encore d'évaluation

- Horno de Afino EléctricoDocument3 pagesHorno de Afino EléctricojohnalexandervelezPas encore d'évaluation

- El Hierro ColadoDocument21 pagesEl Hierro ColadoMartinBaltazarPas encore d'évaluation

- Proceso de HierroDocument49 pagesProceso de HierroJM CordobaPas encore d'évaluation

- Proceso Del AceroDocument20 pagesProceso Del AceroMonica SaucedoPas encore d'évaluation

- Paola Lopez - Introducción Del Acero Estructural - Investigación #1Document10 pagesPaola Lopez - Introducción Del Acero Estructural - Investigación #1Paola Samir Lopez De DiosPas encore d'évaluation

- Descripción de Alto HornoDocument11 pagesDescripción de Alto HornoTirsa SolPas encore d'évaluation

- Mecanica de BancoDocument6 pagesMecanica de BancoDanae Carranza TarrilloPas encore d'évaluation

- 1 Problemas de Programacion LinealDocument3 pages1 Problemas de Programacion LinealDanae Carranza TarrilloPas encore d'évaluation

- Ficha Tecnica 1Document7 pagesFicha Tecnica 1Danae Carranza TarrilloPas encore d'évaluation

- Futbol Manipulacion SocialDocument5 pagesFutbol Manipulacion SocialDanae Carranza Tarrillo0% (1)

- Catalogo FerroluxDocument20 pagesCatalogo FerroluxHiper Stock100% (1)

- Muros y Tabiques de AlbañileríaDocument59 pagesMuros y Tabiques de AlbañileríaJimy MoranPas encore d'évaluation

- Grifería TemporizadaDocument89 pagesGrifería TemporizadaGil PabloPas encore d'évaluation

- Moldeo y ColadaDocument22 pagesMoldeo y ColadaOscar GuillermoPas encore d'évaluation

- PUZOLANASDocument8 pagesPUZOLANASAlexis Puicon SiancasPas encore d'évaluation

- Ensayo de tracción en acero corrugadoDocument11 pagesEnsayo de tracción en acero corrugadoFrancisco MenesesPas encore d'évaluation

- Calculoaislamiento en TuberiasDocument10 pagesCalculoaislamiento en TuberiasSubsonic ManPas encore d'évaluation

- Inf03 - Determinación de Propiedades de Conglomerantes Hidráulicos - Eq4Document9 pagesInf03 - Determinación de Propiedades de Conglomerantes Hidráulicos - Eq4arqjpgg82Pas encore d'évaluation

- Cantidades de Obra Ucc Biblioteca 26 02 14, ContratistasDocument12 pagesCantidades de Obra Ucc Biblioteca 26 02 14, Contratistasginger2323Pas encore d'évaluation

- 04 - Feva Exterior y VentilacionDocument30 pages04 - Feva Exterior y Ventilacionvalin1983Pas encore d'évaluation

- Conceptos de MetalografiaDocument76 pagesConceptos de MetalografiaCristobal JM CreativPas encore d'évaluation

- CISTERNASDocument17 pagesCISTERNASDalia Poemape VallePas encore d'évaluation

- Analisis Cu de Pavimento Con Adoquines Vehiculares La RinconadaDocument7 pagesAnalisis Cu de Pavimento Con Adoquines Vehiculares La RinconadaAlbert PalaciosPas encore d'évaluation

- Residencial IscayaDocument18 pagesResidencial Iscayaditto1780Pas encore d'évaluation

- Presupuesto SerenazgoDocument23 pagesPresupuesto SerenazgoRobert Puchulan ReyesPas encore d'évaluation

- Tuberia Multicapa PEX AL PEXDocument2 pagesTuberia Multicapa PEX AL PEXCarlos Mendoza100% (1)

- Escantillon AlbañileriaDocument16 pagesEscantillon AlbañileriaFelipe Kxorro EduardoPas encore d'évaluation

- Catalogo de PlasticosDocument14 pagesCatalogo de Plasticosdauz2000Pas encore d'évaluation

- RefractariosDocument3 pagesRefractariosINt LiGaPas encore d'évaluation

- El CementoDocument24 pagesEl CementoDavid Pulla100% (1)

- Procesos de Obtencion Del AceroDocument3 pagesProcesos de Obtencion Del AceroArmando QuezadaPas encore d'évaluation

- Manual Ternium Los AceroDocument38 pagesManual Ternium Los AceroJose Luis Garcia MagañaPas encore d'évaluation

- Ejemplo APUDocument52 pagesEjemplo APUpatocad67% (6)

- Materiales-Ceramicos InformeDocument33 pagesMateriales-Ceramicos InformeJose Luis Serna CuencaPas encore d'évaluation

- Ejemplo Losa CompuestaDocument6 pagesEjemplo Losa CompuestadreamchestymoPas encore d'évaluation

- Tipos de MetalesDocument2 pagesTipos de MetalesIcm JosePas encore d'évaluation

- Informe - Materiales Plásticos (Polímeros)Document2 pagesInforme - Materiales Plásticos (Polímeros)Luis Alberto MHPas encore d'évaluation

- 04 MetradosDocument18 pages04 MetradosAxl VasquezPas encore d'évaluation

- Catálogo DremelDocument27 pagesCatálogo DremelVicto MolinariPas encore d'évaluation

- Desmontaje AsbestoDocument5 pagesDesmontaje AsbestoWilmer P MendozaPas encore d'évaluation