Académique Documents

Professionnel Documents

Culture Documents

Distribucion de Planta Evaluacion de Alternativas

Transféré par

0929857040 évaluation0% ont trouvé ce document utile (0 vote)

458 vues16 pagesCopyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

458 vues16 pagesDistribucion de Planta Evaluacion de Alternativas

Transféré par

092985704Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 16

79

CAPTULO 6: DISTRIBUCIN DE INSTALACIONES

Para la distribucin de las instalaciones de una planta de descascarado de nuez se

utilizar el modelo de Systematic Layout Planning el cual permite generar varias

alternativas de solucin y elegir la mejor. Primero se detallar un flujo de materiales,

despus se definir la relacin que existe entre los departamentos para luego de conocer los

requerimientos de espacio generar varias alternativas de distribucin y finalmente se elegir

la que obtenga una mejor evaluacin en base a su eficiencia. Al tratarse de una planta que

ya cuenta con maquinaria instalada y que resultara muy caro mover, esos se quedarn fijos

mientras se intenta acomodar de mejor forma las nuevas reas.

El objetivo de aplicar el SLP es integrar de la manera ms eficiente la lnea de

descascarado de nuez y modernizar la planta, ya actualmente no cuenta con las

instalaciones bsicas que necesitan los empleados. Por tales razones el mtodo SLP tendr

ciertas reas inmovibles.

6.1 Sitio de la planta

Ya existe un edificio que puede ser utilizado para la planta de descascarado, se trata de

una bodega que actualmente tiene instalada maquinaria para limpiar y separar la nuez con

cscara de material ajeno. Tambin es utilizan para guardar la maquinaria de granja y en

temporada de cosecha es utilizada para almacenar la nuez con cscara. Es un sitio

conveniente ya que se encuentra dentro de una de las tres huertas que tienen como

propiedad la Sociedad de Produccin Rural. Adems tiene potencial de ser extendida ya

que se encuentra rodeada de terreno y unos cuantos rboles jvenes que pueden ser

reubicados. La figura 6.1 muestra el layout actual de la bodega.

80

1

2

Figura 6. 1: Layout actual de la planta

6.2 Flujo de materiales

El material que se mueve dentro de una planta de produccin puede ser medido

cuantitativamente y se refiere a la cantidad de materia prima o desperdicio que transita

entre los diversos departamentos de la planta. La tabla desde-hasta (Tabla 6.1) es una

herramienta que permite registrar estos flujos. Se hace una matriz de los departamentos que

va a tener la planta y ah se registra el flujo que pasa de los departamentos en vertical a los

horizontales. La siguiente tabla Desde-Hasta muestra el flujo de nuez y la cscara (Kg).

81

Tabla 6. 1: Tabla Desde-Hasta

Entrada de

materiales

rea de

limpieza de

nuez Almacn

rea de

descascarado

Depsito de

desechos

Almacn

fro

Carga de

prod.

Terminado

Entrada de

materiales 10000

rea de

limpieza de

nuez 10000

almacn 5000

rea de

descascarado

2230

cscara

2770

s/cas

Depsito de

desechos

almacn frio

2770

s/cas

Como se puede observar en la tabla 6.1 , entran 10 toneladas pero tan solo salen 2770.

Esto se debe a dos cosas.

1. La prdida de peso en la nuez al ser descascarada.

2. El proceso de seleccin y limpieza de nuez tiene capacidad de procesar 10,000

Kg. diarios mientras el proceso de descascarado puede procesar 5,000 Kg. Pero

antes de que se considere nivelar los dos procesos a 5,000 Kg. se debe saber lo

siguiente: durante el tiempo de cosecha, las huertas son muy vulnerables a robo

de nueces que an no han sido cosechadas, por lo tanto es una prioridad

cosechar lo ms pronto posible y guardar esas preciadas nueces bajo llave, es

decir en el almacn. En la tabla XXX de la seccin 6.5 analiza el

comportamiento del almacn ante sta anormalidad.

82

6.3 Relacin de actividades

El diagrama de relacin de actividades desarrollado por Muther es muy conveniente

para determinar la importancia de proximidad entre dos departamentos. Se requiere lo

siguiente para hacer tal diagrama:

Listar todos los departamento y reas

Discutir la relevancia con personal administrativo y de produccin responsables del

funcionamiento de la planta.

Definir un criterio para asignar valores a las relaciones.

Establecer valores de relacin junto con una justificacin para tal valor.

Evaluar y discutir la tabla con todos los involucrados en el proyecto.

Los departamentos y reas que irn incluidos en el proyecto de la planta se

describieron en el punto 4.1.4 de ste documento. La tabla de relaciones (Tabla 6.2) es el

resultado de entrevistas y debates con el administrador y uno de los dueos en cuanto a la

relevancia que existe entre las distintas reas.

83

Tabla 6.2: Tabla de relaciones

6.4 Diagrama de relaciones.

El diagrama de relaciones que se muestra en la figura 6.2 permite obtener una

imagen ms visual de la relacin que existe entre los departamentos. El color de las lneas

refiere al valor asignado de las letras A, E, I, O, X.

84

Figura 6.2: Diagrama de relaciones

6.5 Requerimientos de espacio y espacio disponible

La bodega que se muestra en la figura6.1 cuenta con 6000m

2

donde tiene instalada la

maquinaria del rea de separacin y limpieza ocupando un espacio de 45 m

2

por dentro y

15m

2

por fuera. El resto es utilizado para guardar maquinaria de campo, herramienta y nuez

con cscara en temporada de cosecha. En caso de ser necesario la bodega puede ser

ampliada en cualquier direccin.

Tompkins proporciona informacin detallada concerniente a los requerimientos del

personal (Tompkins, 1984), por lo que stos sern estimados de acuerdo a las

recomendaciones y tablas proporcionadas por l.

Considerando que el producto final viene desde el rbol, se incluye a todo el personal

que trabaja en la huerta donde se encuentra la bodega, esto es, los involucrados en la

cosecha, en la seleccin de nuez y en el descascarado. Son 8 en el rea de separacin y

85

limpieza; 3 en la cosecha y 13 en el proceso de descascarado. Esto es un total de 24

empleados, sin incluir al administrador y los dueos que cuentan con instalaciones propias.

Actualmente laboran en la huerta tan solo hombres, aunque se calcula que en el

proceso de descascarado se empleen 6 mujeres de las 13 vacantes. En resumen, la planta

ser diseada para que laboren 18 hombres y 6 mujeres.

El espacio de pasillos ser de un 20% de la dimensin del rea cuando se transporta

material y de 10% cuando no. Los requerimientos de personal son calculados en base a

tablas que ya toman en consideracin el espacio de pasillos.

La tabla 6.3 enlista los requerimientos de espacio para cada departamento. En el anexo

H se muestra el clculo detallado del espacio requerido para la mayora de las reas.

Tabla 6.3: Requerimientos de espacio por rea

#rea rea Dimensiones Unidades

1 Entrada de materiales*

24 m

2 Entada de personal

3 m

3 Separacin y limpieza

61.14 m

4 Descascarado de nuez

102 m

5 Depsito de desechos*

15 m

6 Lockers

24 m

7 baos

14.7 m

8 Estacionamiento*

180 m

9 Oficina

9 m

10 Comedor

23 m

11 Almacn

200 m

12 Almacn fro

125 m

13 Mantenimiento

12 m

14 Control de Calidad

12 m

15 Carga de material terminado*

24

m

rea total requerida: 828.84 m

86

El rea requerida 828 m

2

es mayor que el rea de la bodega actual (600 m

2

) por lo que

se tendr que hacer una extensin de construccin para que quepa completa la planta de

descascarado. No hay problema con el espacio ya que la bodega se encuentra rodeada de

terreno, se puede ampliar a cualquier lado.

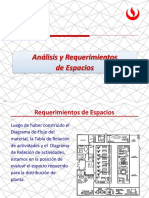

La figura 6.3 muestra el diagrama de relaciones ajustado a los requerimientos de

espacio de cada rea.

1) 24

2) 3

3)60

4) 100

5)

15

11)200

12(125

15) 24

13)12

14)12

6) 24

7)14.

7

8) 180

9) 9

10)23

A Absolutamente

necesario

E Especialmente

importante

I Importante

O Ordinario

X No deseado

Figura 6.3: Diagrama de relaciones con dimensiones

6.5 Generacin de propuestas de distribucin

La informacin que se ha reunido hasta ahorita ser necesaria para desarrollar

propuestas de distribucin. Utilizando el diagrama de relaciones junto con los

requerimientos de espacio se pueden generar propuestas de distribucin. Para ste proyecto

se presentan 3 distribuciones para que sean evaluadas y se elija la que se considere mejor.

87

Ya que se las propuestas se harn para agregar departamentos a un rea ya establecida;

estas sern las primeras de ser agregadas, de ah la siguiente rea en entrar ser la que se

conecte con mayor valor (A) a las reas que ya estn en el plano, si no hay coneccion (A)

se pasa a lasiguiente prioridad y as sucesivamente. Cada vez se agrega el rea que tiene

mas y mas fuertes relaciones con las que ya estn. Las reas pueden cambiar de

dimensiones siempre y cuando ocupen su espacio requerido y que la maquinaria lo permita

en caso de reas de produccin.

Las propuestas de distribucin se muestran a en las figuras 6.4, 6.5 y 6.6 mientras los

dibujos de las propuestas se encuentran en el anexo I.

1

3

4

11

12

15

14

6)

7

8)

9

10

2)

5

13

Figura 6.4: Propuesta de distribucin 1

88

1

3

4

5

11

12

15

13

14

6

7)

8

9

10)1

5

2

Figura 6.5: Propuesta de distribucin 2

.

89

1

3

4)

5

11

12

15

13

14

6

7)

8

9

10

2

Figura 6.6: Propuesta de distribucin 3

6.6 Evaluacin y eleccin de propuestas.

El ltimo para la seleccin de una distribucin de planta es el de evaluar las

alternativas generadas para as seleccionar la ms eficiente. Se utilizarn dos que se

efectuarn a continuacin

90

6.6.1 Mtodo basado en adyacencias con flujo de materiales

Consiste en tomar la informacin del diagrama desde-hasta (figura XXX) y comparar

el flujo de materiales de ste con la distribucin propuesta; si los departamentos con flujo

de materiales tienen adyacencia, se les da un valor de 1, de lo contrario es un 0.

= =

= =

=

n

j

ij

n

i

n

j

ij ij

n

i

f

x f

E

1 1

1 1

Donde flujo

n: cantidad de reas

f: flujo de rea i a j

x: adyacencia 1 hay adyacencia entre rea i y j

0 no hay adyacencia entre i y j

E: eficiencia

La Tabla 6.4 muestra como se calcul la eficiencia de cada propuesta.

Tabla 6.4 Evaluacin por adyacencias y flujo de materiales

Flujo diario(kg) #1 #2 #3

F 1 3 10000 1 1 1

F 3 11 10000 1 1 1

F 11 4 10000 1 0 1

F 4 5 2230 1 1 0

F 4 12 2770 1 1 1

F 12 15 2770 1 1 1

37770

37770 27770 35540

Eficiencia 100% 74% 94%

Propuesta

Xij: Adyacencia

= =

=

15

1

15

1

*

j

ij ij

i

x F

= =

=

15

1

15

1 j

ij

i

F

91

La propuesta #1 resulto tener un 100% de eficiencia en manejo de materiales segn

sta evaluacin.

6.6.1 Mtodo de eficiencia relativa basado diagrama de relaciones

ste mtodo es muy similar al anterior con la diferencia que la variable x de

adyacencia vara con la letra que se le asigno a la relacin entre los departamentos. El

mtodo es el siguiente:

= =

= =

=

n

j

ij

n

i

n

j

ij ij

n

i

f

x f

E

1 1

1 1

Donde flujo

n: cantidad de reas

f: flujo de rea i a j

x: adyacencia con los siguientes valores a la letra en la adyacencia:

Letra Ponderacin

A 4

E 3

I 2

O 1

X -1

E: eficiencia

La Tabla 6.4 muestra como se calcul la eficiencia de cada propuesta.

92

Tabla 6.4 Evaluacin por adyacencias y flujo de materiales

Importancia Valor

#1 #2 #3

F 1 3 A 4 1 1 1

F 2 6 E 3 1 1

F 2 8 E 3 1 1 1

F 3 4 A 4 1 1 1

F 3 5 E 3 1 1 1

F 3 9 I 2 1

F 3 11 A 4 1 1 1

F 3 12 I 2

F 3 13 O 1 1 1

F 3 14 O 1 1

F 4 5 A 4 1 1

F 4 9 I 2 1 1

F 4 11 A 4 1 1

F 4 12 A 4 1 1 1

F 4 13 O 1 1

F 4 14 O 1 1

F 5 6 X -1

F 5 7 X -1

F 5 9 X -1

F 5 10 X -1

F 6 7 E 3 1 1 1

F 7 9 O 1 1 1

F 7 10 I 2 1 1

F 9 10 O 1

F 9 14 I 2 1 1 1

F 11 12 A 4 1 1 1

F 11 15 A 4 1 1 1

F 12 15 A 4 1 1 1

60

55 48 53

Eficiencia: 92% 80% 88%

Propuesta Fij

Xij: Adyacencia

= =

=

15

1

15

1 j

ij

i

F

= =

=

15

1

15

1

*

j

ij ij

i

x F

Como se puede observar, una vez ms resulto la propuesta #1 como las ms eficiente

de las tres.

93

En base al resultado de las dos pruebas de adyacencia, se puede concluir que la

propuesta #1 es la mejor con una eficiencia de flujo de materiales del 100% y eficiencia de

92% en base a los criterios de quienes desarrollaron el proyecto.

La figura 6.7 es un dibujo de cmo debe de que dar la planta segn la propuesta #1. La

lnea roja punteada muestra las instalaciones actuales y la lnea azul representa el rea de

manejo de alimentos donde se encuentra el rea de descascarado y el almacn fro

94

Figura 6.7 Propuesta de Layout para Huertas Hessen

Vous aimerez peut-être aussi

- Problemas Resueltos Disposición de Planta PDFDocument14 pagesProblemas Resueltos Disposición de Planta PDFMario G. Mazzotti Cheme75% (8)

- Distribución FísicaDocument10 pagesDistribución FísicaJosseline Hernandez100% (2)

- Fabricación de Cadenas de Oro y PlataDocument11 pagesFabricación de Cadenas de Oro y Platarestrepo732100% (1)

- UF1125 - Técnicas de programación en fabricación mecánicaD'EverandUF1125 - Técnicas de programación en fabricación mecánicaPas encore d'évaluation

- Lejias PeachDocument14 pagesLejias PeachJulioEstrada100% (2)

- Diagrama de Viajes de MaterialDocument2 pagesDiagrama de Viajes de MaterialFercho Soler33% (3)

- Ejercicio de Practica Del Diagrama de Flujo y de RecorridoDocument2 pagesEjercicio de Practica Del Diagrama de Flujo y de RecorridoJessica Greer100% (12)

- Método Cuantitativo de VogelDocument6 pagesMétodo Cuantitativo de Vogelalex_araiz100% (4)

- Formato IPERCDocument28 pagesFormato IPERCEduardo Santa MaríaPas encore d'évaluation

- Actividad#3 GAACDocument18 pagesActividad#3 GAACGerardo ArizpePas encore d'évaluation

- Actividad 3 Distribución de PlantaDocument19 pagesActividad 3 Distribución de PlantaErick Alvarado TenorioPas encore d'évaluation

- A3 AnalisisCasoDocument15 pagesA3 AnalisisCasoLuis VazquezPas encore d'évaluation

- A3 FaarDocument18 pagesA3 FaarArmando AlonsoPas encore d'évaluation

- A#3JFMMDocument17 pagesA#3JFMMfrancisco de mateoPas encore d'évaluation

- A3 EagsDocument17 pagesA3 EagsAlexis Yahir Reyes J.Pas encore d'évaluation

- A3 AnalisisdeCasoDocument19 pagesA3 AnalisisdeCasoAdriana Villagómez MartínezPas encore d'évaluation

- A3 - Analisis Del CasoDocument14 pagesA3 - Analisis Del CasoEstephania TorresPas encore d'évaluation

- A3 AnalisisCasoDocument18 pagesA3 AnalisisCasoArmando AlonsoPas encore d'évaluation

- A3 AnalisisCasoDocument16 pagesA3 AnalisisCasoAlexis Yahir Reyes J.Pas encore d'évaluation

- Distribucion de Una Planta InsutrialDocument26 pagesDistribucion de Una Planta InsutrialMel OC83% (6)

- Metodología de La Distribución en PlantaDocument15 pagesMetodología de La Distribución en PlantaSegundo MacasPas encore d'évaluation

- Pre Factibilidad de Diseño de Distribución de Plantas - InformeDocument5 pagesPre Factibilidad de Diseño de Distribución de Plantas - InformeTatianaPas encore d'évaluation

- Dap Conservas de PescadoDocument24 pagesDap Conservas de PescadoFelipe Félix Arias GutiérrezPas encore d'évaluation

- Proyecto FinalDocument6 pagesProyecto FinalAngelica Rey VesgaPas encore d'évaluation

- Cuestionarsio 4Document8 pagesCuestionarsio 4Cirilo LaimePas encore d'évaluation

- Paper II SPL (Alvaro Gomez Garces)Document6 pagesPaper II SPL (Alvaro Gomez Garces)Alvaro Gómez GarcésPas encore d'évaluation

- Caso 3-La Compañía de Lejia Peach-CastDocument11 pagesCaso 3-La Compañía de Lejia Peach-CastCarlos CisnerosPas encore d'évaluation

- Distribucion de Planta - SLPDocument12 pagesDistribucion de Planta - SLPGABYPas encore d'évaluation

- Ejemplo de Calculo de Tiempos de ProcesosDocument38 pagesEjemplo de Calculo de Tiempos de ProcesosAnonymous aOiuIe6igPas encore d'évaluation

- Guía de Ejercicios Unidad IIIDocument4 pagesGuía de Ejercicios Unidad IIIByron TerceroPas encore d'évaluation

- U3 - S7 - Factores Determinantes en Disposicion de PlantaDocument43 pagesU3 - S7 - Factores Determinantes en Disposicion de PlantaGabriel MedinaPas encore d'évaluation

- Proyecto 2 ActualizadoDocument9 pagesProyecto 2 ActualizadoFrancisco Javier Rivera AcuÑa0% (1)

- Diseño y Distribución de PlantaDocument38 pagesDiseño y Distribución de PlantaluisPas encore d'évaluation

- 14 - Análisis de EspaciosDocument23 pages14 - Análisis de EspaciosThalia Ramirez LopezPas encore d'évaluation

- 05 Unidad Balance de Lineas y Evaluación de AlternativasDocument31 pages05 Unidad Balance de Lineas y Evaluación de AlternativasJesus De Josue Ibarra DelgadoPas encore d'évaluation

- Mapa ConceptualDocument1 pageMapa ConceptualISRAELHERNANDEZPas encore d'évaluation

- UntitledDocument8 pagesUntitledCarlos Roa02Pas encore d'évaluation

- Guía 13 Manufactura CelularDocument7 pagesGuía 13 Manufactura CelularGiancarlo Rivas UPas encore d'évaluation

- Mejoramiento de Areas de Produccion y EquipamientoDocument13 pagesMejoramiento de Areas de Produccion y EquipamientoLuis Adis CherequePas encore d'évaluation

- Unidad 2 s4s2. B.B.Document22 pagesUnidad 2 s4s2. B.B.Jair Daniel MendozaPas encore d'évaluation

- Gop Piscoya9Document9 pagesGop Piscoya9Jimmy OBPas encore d'évaluation

- Distribucion de Planta en Microempresa de Calzado de CueroDocument17 pagesDistribucion de Planta en Microempresa de Calzado de CueroLeidimar MalavePas encore d'évaluation

- Mejora de Linea de EnsambleDocument20 pagesMejora de Linea de Ensamblecova2201Pas encore d'évaluation

- Enunciados LayoutDocument7 pagesEnunciados LayoutJose Felipe Arce MateosPas encore d'évaluation

- 2B Manual Sem 7 Metodo-IDocument17 pages2B Manual Sem 7 Metodo-IAlexander HuamanPas encore d'évaluation

- Práctica Calificada de Diseño de Plantas AgroindustrialesDocument3 pagesPráctica Calificada de Diseño de Plantas AgroindustrialesLuis Alberto Yaliendo HuamanPas encore d'évaluation

- Planeación y Diseño de InstalacionesDocument6 pagesPlaneación y Diseño de InstalacionesJesus E. FajardoPas encore d'évaluation

- Clase 3. CÁLCULO DE LOS REQUERIMIENTOS DE ESPACIO PDFDocument31 pagesClase 3. CÁLCULO DE LOS REQUERIMIENTOS DE ESPACIO PDFsandra cardenasPas encore d'évaluation

- IGP 806 - Practica 02 - 1.2021Document6 pagesIGP 806 - Practica 02 - 1.2021Jairo TiconaPas encore d'évaluation

- TALLER No 03 de DSP - BODEGAJE - 2020-2 (Parte B)Document2 pagesTALLER No 03 de DSP - BODEGAJE - 2020-2 (Parte B)LUIS GONZALEZ PEREZPas encore d'évaluation

- Segunda PC Ing. Mét. II 2021-2Document5 pagesSegunda PC Ing. Mét. II 2021-2Leslie Lorena Manay De la CruzPas encore d'évaluation

- Balanceo de LineasDocument5 pagesBalanceo de LineasLorena Soledad Suxe VillalobosPas encore d'évaluation

- 3era Entrega DistribucionDocument32 pages3era Entrega DistribucionFernando Zapata GomezPas encore d'évaluation

- 8 Factores de LayoutDocument33 pages8 Factores de LayoutXiomara RodriguezPas encore d'évaluation

- Lab IPFactorCambio DisposicionGeneralDocument5 pagesLab IPFactorCambio DisposicionGeneralRenny Jesus PerezPas encore d'évaluation

- Investigación U3Document42 pagesInvestigación U3LÓPEZ H. MARIELAPas encore d'évaluation

- Distribucion de PlantaDocument9 pagesDistribucion de PlantaOmar Nuñez DuartePas encore d'évaluation

- Trazado de desarrollos en tuberías. FMEC0108D'EverandTrazado de desarrollos en tuberías. FMEC0108Évaluation : 3 sur 5 étoiles3/5 (2)

- Centro De Apoyo Mecanizado a Cultivos AgrícolasD'EverandCentro De Apoyo Mecanizado a Cultivos AgrícolasÉvaluation : 1 sur 5 étoiles1/5 (1)

- Localización, transporte e inventarios: Tres decisiones estructurales en el diseño de cadenas de abastecimientoD'EverandLocalización, transporte e inventarios: Tres decisiones estructurales en el diseño de cadenas de abastecimientoÉvaluation : 3.5 sur 5 étoiles3.5/5 (5)

- Dibujo técnico para la transformación de polímeros. QUIT0209D'EverandDibujo técnico para la transformación de polímeros. QUIT0209Pas encore d'évaluation

- Plan de Emergencias y Contingencias 2021Document34 pagesPlan de Emergencias y Contingencias 2021092985704Pas encore d'évaluation

- CRETIDocument54 pagesCRETIGaby HernandezPas encore d'évaluation

- IDEAM Ecosistemas Cap7Document70 pagesIDEAM Ecosistemas Cap7SamantaPas encore d'évaluation

- Procedimiento para El Correcto Manejo de Los Residuos PeligrososDocument12 pagesProcedimiento para El Correcto Manejo de Los Residuos PeligrososEnrique SepulvedaPas encore d'évaluation

- 1Document10 pages1Wilfredo LópezPas encore d'évaluation

- Disposicion de ResiduosDocument23 pagesDisposicion de ResiduosDaniela PatvalPas encore d'évaluation

- Ups QT03601Document97 pagesUps QT03601andres lopezPas encore d'évaluation

- Disposicion de ResiduosDocument23 pagesDisposicion de ResiduosDaniela PatvalPas encore d'évaluation

- Procedimiento para El Correcto Manejo de Los Residuos PeligrososDocument12 pagesProcedimiento para El Correcto Manejo de Los Residuos PeligrososEnrique SepulvedaPas encore d'évaluation

- Generación de Residuos de Papel Y Cartón en España: July 2008Document9 pagesGeneración de Residuos de Papel Y Cartón en España: July 2008092985704Pas encore d'évaluation

- Procedimiento para El Correcto Manejo de Los Residuos PeligrososDocument12 pagesProcedimiento para El Correcto Manejo de Los Residuos PeligrososEnrique SepulvedaPas encore d'évaluation

- Agregados (1) Dosificacion Holcim RefDocument12 pagesAgregados (1) Dosificacion Holcim RefleiffcoPas encore d'évaluation

- CRETIDocument54 pagesCRETIGaby HernandezPas encore d'évaluation

- Rediscovering EsDocument32 pagesRediscovering Es092985704Pas encore d'évaluation

- Norma para Bloques de Filetes de Pescado, Carne de Pescado Picada y Mezclas de Filetes y de Carne de Pescado Picada Congelados RápidamenteDocument11 pagesNorma para Bloques de Filetes de Pescado, Carne de Pescado Picada y Mezclas de Filetes y de Carne de Pescado Picada Congelados RápidamenteCynthiaDhPas encore d'évaluation

- Ensayo de DrogadiccionDocument17 pagesEnsayo de Drogadiccion092985704Pas encore d'évaluation

- Unidad I Planeacion Agregada Unidad II PDocument78 pagesUnidad I Planeacion Agregada Unidad II PeribertoPas encore d'évaluation

- Tesiscompleta 100414042632 Phpapp02Document135 pagesTesiscompleta 100414042632 Phpapp02092985704Pas encore d'évaluation

- T Espe 047848Document169 pagesT Espe 047848092985704Pas encore d'évaluation

- Unidad I Planeacion Agregada Unidad II PDocument78 pagesUnidad I Planeacion Agregada Unidad II PeribertoPas encore d'évaluation

- Dirección de Producción y Operaciones I - José Luis MartínezDocument413 pagesDirección de Producción y Operaciones I - José Luis MartínezPily MadrigalPas encore d'évaluation

- Intercambiadores de CalorDocument46 pagesIntercambiadores de Calor092985704Pas encore d'évaluation

- SigmaDocument8 pagesSigma092985704Pas encore d'évaluation

- Ups QT03601Document97 pagesUps QT03601andres lopezPas encore d'évaluation

- Diapositvas ManipulacionDocument8 pagesDiapositvas Manipulacion092985704Pas encore d'évaluation

- Diseños EstadisticosDocument15 pagesDiseños EstadisticosSady AnelisePas encore d'évaluation

- Ac37 Diseno ExperimentDocument39 pagesAc37 Diseno ExperimentAlexa SotoPas encore d'évaluation

- 27T0120Document83 pages27T0120Rick ScottPas encore d'évaluation

- Diseno de Experimentos XXXDocument23 pagesDiseno de Experimentos XXXalienswarePas encore d'évaluation

- Diseno de Experimentos XXXDocument23 pagesDiseno de Experimentos XXXalienswarePas encore d'évaluation

- Manual de VentilacionDocument130 pagesManual de VentilacionsamhortyPas encore d'évaluation

- Tarea 02 Investigacion AdministracionDocument7 pagesTarea 02 Investigacion AdministracionKevin Funez ContrerasPas encore d'évaluation

- Cuadro Medico Mutualistas 30 Isfas-Mugeju Murcia Isfas MugejuDocument201 pagesCuadro Medico Mutualistas 30 Isfas-Mugeju Murcia Isfas MugejuLara AldazPas encore d'évaluation

- Uso Del PHET - Predicciones para Estudiar La 2da Ley de Newton - Actividad Individual Segundo BGUDocument3 pagesUso Del PHET - Predicciones para Estudiar La 2da Ley de Newton - Actividad Individual Segundo BGUDome GarciaPas encore d'évaluation

- Gestion Estrategica Planificada - Gep - 2011Document53 pagesGestion Estrategica Planificada - Gep - 2011gerofab22Pas encore d'évaluation

- Manual Educacion Basica 1 A 4 Lenguaje y Matematica 2023Document50 pagesManual Educacion Basica 1 A 4 Lenguaje y Matematica 2023darhenyPas encore d'évaluation

- Taller Tamaño de La MuestraDocument1 pageTaller Tamaño de La MuestraBrainer Padilla OrozcoPas encore d'évaluation

- Golbert (1) - 230822 - 210302Document52 pagesGolbert (1) - 230822 - 210302Nicole OcampoPas encore d'évaluation

- Proyecto de Análisis II - 2018Document4 pagesProyecto de Análisis II - 2018JorgeAndrésSosaPas encore d'évaluation

- Problemas Resueltos de TrabajoDocument4 pagesProblemas Resueltos de TrabajoCarlos Rivera MelendezPas encore d'évaluation

- Normalidad y Anormalidad PatológicaDocument33 pagesNormalidad y Anormalidad PatológicaCarmen JarolinPas encore d'évaluation

- Trabajo de Recoleccion de DatosDocument6 pagesTrabajo de Recoleccion de DatosErasmo Jesus T. TorresPas encore d'évaluation

- SILABUS Instalacion y Configuracion de Redes de ComunicacionDocument2 pagesSILABUS Instalacion y Configuracion de Redes de ComunicacionJuanjo Ajata Velazco67% (3)

- Pedagogía Como Ciencia InterdisciplinariaDocument2 pagesPedagogía Como Ciencia InterdisciplinariaHumberto Gonzalez88% (8)

- Proyecto FinalDocument78 pagesProyecto FinalJorge AlbertoPas encore d'évaluation

- Estándares de Peritaje Informático Análisis Forense de Una EvidenciaDocument19 pagesEstándares de Peritaje Informático Análisis Forense de Una Evidenciaalexander_osorio_1100% (1)

- Descriptor de Puesto GUÍA 3Document13 pagesDescriptor de Puesto GUÍA 3Luisa MoránPas encore d'évaluation

- Lista de Precios 2021-V4.0Document41 pagesLista de Precios 2021-V4.0Victor Manuel ColmenarezPas encore d'évaluation

- CFITD AF 2o SecundariaDocument96 pagesCFITD AF 2o SecundariaUlises Campos QuezadaPas encore d'évaluation

- Informe DemoDocument12 pagesInforme DemoDiana ContrerasPas encore d'évaluation

- Encuesta CeDocument2 pagesEncuesta CePaulette Peñaloza IbañezPas encore d'évaluation

- Boleta PDFDocument5 pagesBoleta PDFKniat TainkPas encore d'évaluation

- XHTML1Document27 pagesXHTML1Juan ArteagaPas encore d'évaluation

- Evaluación SábadoDocument3 pagesEvaluación SábadomonchiPas encore d'évaluation

- DENSIMETRIADocument23 pagesDENSIMETRIAismaelPas encore d'évaluation

- Doctorado Gestión Cuadro SqaDocument4 pagesDoctorado Gestión Cuadro SqayolygzzibarraPas encore d'évaluation

- Tressler Iglesias, Josephine PDFDocument92 pagesTressler Iglesias, Josephine PDFLaura ArboledaPas encore d'évaluation