Académique Documents

Professionnel Documents

Culture Documents

Como Implantar TPM

Transféré par

Seba Lizana ACopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Como Implantar TPM

Transféré par

Seba Lizana ADroits d'auteur :

Formats disponibles

1

TPM

Total Productive Maintenance

Un camino eficaz hacia la excelencia operacional en

procesos productivos!

2

1. QU ES TPM?

Es una metodologa de origen japons, abanderada del JIPM

1

globalmente extendida y reconocida a da de hoy y que

apoyndose en herramientas y esquemas de trabajo sencillos

consigue una enorme eficacia en la mejora de la

rentabilidad de las plantas productivas.

La implantacin de TPM es una decisin estratgica en una

empresa ya que para su correcto despliegue es necesaria la

implicacin decidida e inequvoca de la Direccin y se

han de destinar los recursos necesarios.

1) Japan Institute of Plant Maintenance

3

2.QU SE PRETENDE CON EL TPM?

Los objetivos son claros:

0 accidentes

0 defectos

0 averas

0 desperdicios o despilfarros (operaciones que no generan valor)

En resumen, una mayor rentabilidad de la empresa a travs de la

mejora de la eficiencia global de sus procesos (OEE) y la

reduccin de los costes de operacin y mantenimiento.

4

2.QU SE PRETENDE CON EL TPM?

La implantacin del TPM transforma la empresa:

Crea capacidades competitivas y cambia la organizacin aumentando la

productividad y la motivacin.

Reduccin de costes

Energa y materiales

Rendimiento y mano de obra

Rendimientos equipos

Paradas programadas

Preparacin y ajustes

Averas

Paradas menores

Prdidas de velocidad

Defectos de calidad

Reprocesos, ....

Mejora tiempos de respuesta y la fiabilidad de los equipos.

Mejora el conocimiento y motivacin que poseen las personas.

Intervencin significativa del personal involucrado en la operacin y

produccin en el cuidado y conservacin de los equipos y recursos.

Mayor desarrollo y mejor gestin del conocimiento.

5

3. DIMENSIN TEMPORAL DE UN PROGRAMA DE

IMPLANTACIN TPM

Es un cambio cultural y requiere, por tanto, un

plazo de tiempo considerable (entre 3 y 5 aos

para considerar una implementacin

mnimamente madura). A partir de ah, el

proceso ha de mantenerse vivo y la actitud de

mejora continua constante.

6

4. PUNTOS DE PARTIDA

Medir la eficiencia global de los procesos. (OEE)

Lo que no se mide no se puede mejorar

Creacin de un entorno de trabajo multidisciplinar

Desarrollo de un ambiente de trabajo basado en:

Trabajo en equipo

Involucracin del personal (poder de decisin e

informacin)

Creacin de grupos de trabajo

7

5. LOS 8 PILARES TPM

M

e

j

o

r

a

e

n

f

o

c

a

d

a

M

a

n

t

e

n

i

m

i

e

n

t

o

a

u

t

n

o

m

o

M

a

n

t

e

n

i

m

i

e

n

t

o

d

e

l

a

c

a

l

i

d

a

d

M

a

n

t

e

n

i

m

i

e

n

t

o

p

l

a

n

i

f

i

c

a

d

o

M

e

j

o

r

a

d

e

c

o

m

p

e

t

e

n

c

i

a

s

y

h

a

b

i

l

i

d

a

d

e

s

P

r

e

v

e

n

c

i

n

d

e

l

m

a

n

t

e

n

i

m

i

e

n

t

o

G

e

s

t

i

n

d

e

s

e

g

u

r

i

d

a

d

y

m

e

d

i

o

a

m

b

i

e

n

t

e

M

a

n

t

e

n

i

m

i

e

n

t

o

e

n

r

e

a

s

a

d

m

i

n

i

s

t

r

a

t

i

v

a

s

Aplicacin de las 5s

Comits y grupos de trabajo multidisciplinares

Excelencia operacional

8

5. LOS 8 PILARES TPM

PILAR 1-Mejoras enfocadas. Mejora continua

Eliminacin de perdidas-Anlisis y solucin de problemas (5 por qus y

un cmo, Ishikawa, etc.)

KAIZEN

PDCA

Tcnicas de reduccin de tiempos de cambio de utillaje (SMED).

PILAR 2-Mantenimiento Autnomo.

Aplicacin de las 5s.

Buscar y eliminar los problemas crnicos.

Mejorar las habilidades individuales y participacin.

Mejora de la organizacin.

9

5. LOS 8 PILARES TPM

PILAR 3-Mantenimiento de la Calidad.

Inspeccin y control de parmetros tcnicos que inciden en las variables

de calidad del producto para conseguir establecer las condiciones que

aseguran la fabricacin sin defectos.

PILAR 4-Mantenimiento planificado.

Elaboracin y uso eficiente de la informacin para la prevencin de averas

con los mnimos costes.

10

5. LOS 8 PILARES TPM

PILAR 5-Mejora de las competencias y habilidades.

Desarrollo de las habilidades y competencias de toda la plantilla. y

desarrollo de polivalencias y apuesta por la comunicacin bi-direccional y

la informacin que aumente la motivacin y compromiso de todos los

trabajadores.

PILAR 6-Prevencin del mantenimiento.

Desarrollar nuevos productos ms fciles de fabricar y desarrollar/adquirir

nuevos equipos ms fciles de operar y mantener.

11

5. LOS 8 PILARES TPM

PILAR 7-Gestin de la Seguridad, Salud y Medio

ambiente.

Todos los accidentes son evitables.

Utilizando los pilares de mejora enfocada y mantenimiento autnomo,

facilitando la participacin de todo el personal en una alerta, vigilancia y

evaluacin de riesgos continua.

PILAR 8-Mantenimiento en reas administrativas

Asegurar el funcionamiento y autonoma de los talleres en la dinmica del

TPM.

12

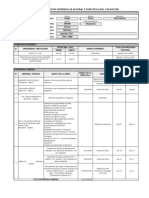

6. 12 PASOS PARA IMPLANTAR TPM

Los dividimos en cuatro fases:

FASE INTRODUCTORIA Y DE PREPARACIN

FASE DE INTRODUCCIN

FASE DE IMPLANTACIN

FASE DE MADUREZ

13

FASE I: INTRODUCTORIA Y DE PREPARACIN

PASO 1: Declaracin del mximo responsable ejecutivo de la

decisin de implantar TPM.

La declaracin se hace en el seno de la primera reunin interna sobre TPM y se

debera imprimir en un boletn y difundirla internamente.

PASO 2: CAMPAA DE FORMACIN E INTRODUCCIN AL TPM.

Equipo de direccin: formacin general sobre TPM. Resto de plantilla: formacin

mediante presentaciones en reuniones expresas.

14

FASE I: INTRODUCTORIA Y DE PREPARACIN

PASO 3: Formacin de los organismos internos de promocin

del TPM y establecimiento de los comits formales.

Comit: Jefe de planta, facilitador TPM y lderes de los subcomits.

Creacin del programa, estandarizacin de las actividades, y sensibilizacin.

Subcomits: Jefes de departamento, jefes de equipo, personal de mantenimiento,

calidad, ingeniera, etc.

Un lder para cada pilar, seccin o grupo de mquinas.

Grupos de trabajo.

Facilitador TPM: Coordinar y dar soporte a todos los subcomits y grupos de trabajo.

PASO 4: Establecimiento de los principios bsicos de TPM,

referentes (benchmarks) y objetivos.

PASO 5: Preparacin del plan maestro de implantacin TPM.

15

FASE II: INTRODUCCIN

PASO 6: ARRANQUE DEL TPM

Se invita y/o comunica a clientes, empresas afiliada, suministradores y resto

de empresas colaboradoras.

16

FASE III: IMPLANTACIN

PASO 7: Establecimiento de un sistema de mejora de la

eficiencia del rea de produccin.

KOBETSU-KAIZEN

Grupos de personas pequeos y medianos realizando actividades de

mejora enfocada.

JISHU-HOZEN

Mtodos, diagnsticos y prcticas de mantenimiento autnomo.

Mantenimiento planificado

Correctivo, peridico y predictivo.

Desarrollo de las habilidades del personal para la operacin y el

mantenimiento de las mquinas

Educacin colectiva de los jefes de equipo y transmisin a los miembros de

los equipos.

17

FASE III: IMPLANTACIN

PASO 8: Establecimiento de los procedimientos de

aplicacin en nuevos productos y nuevo equipamiento.

Desarrollo de productos fciles de fabricar y equipos fciles de operar y

mantener.

PASO 9: Establecimiento de los sistemas de Mantenimiento

de la Calidad.

Creacin de condiciones en las que los defectos no pueden ocurrir y

establecimiento del mantenimiento y gestin de dichas condiciones.

18

FASE III: IMPLANTACIN

PASO 10: Creacin de sistemas para la mejora de la

eficiencia de los sectores administrativos y de

supervisin.

Soporte a produccin, mejora de la eficiencia del resto de reas y de la

eficiencia del equipamiento

PASO 11: Creacin de sistemas para el control de la

Seguridad, higiene y el medioambiente.

Creacin de sistemas para la consecucin de cero accidentes y cero

emisiones al medio ambiente.

19

FASE IV: MADUREZ

PASO 12: Completar la implantacin del TPM y del nivel de

mejora

Establecimiento de objetivos de eficiencia ms ambiciosos

Premios del JIPM

(Japan Institute of Plan Maintenance)

http://www.jipm.or.jp/en/

20

7. TPICOS EN LA EMPRESA QUE HAY QUE ELIMINAR

Es normal que las mquinas se averen sin pre-aviso. Evitarlo es muy caro.

Los operarios aceptan que las prdidas crnicas son inevitables en los equipos

viejos.

Los operarios de los equipos mantienen la actitud de yo opero, t lo reparas.

Los trabajadores de mantenimiento nunca investigan a fondo los modos de

corregir los defectos ligeros de los equipos. Los de produccin ni se plantean

investigarlos.

Se acepta que se requieren muchos aos de experiencia para adquirir todo el

conocimiento sobre cmo operar o mantener una mquina.

Hacer un cambio de utillaje requiere muchas pruebas y nunca se hace bien a la

primera.

Nadie se lee los procedimientos e instrucciones de trabajo.

21

8. CMO PUEDE O2E AYUDARLE?

La implantacin del TPM es un largo

proceso en el que un experto en cambio

le puede ayudar en la consecucin de sus

objetivos, convirtindose en un recurso

ms de su empresa, aportando

conocimiento y experiencia, y con una

visin global del funcionamiento

empresarial que permita anticiparse y

controlar los posibles efectos colaterales y

vencer resistencias. Realizando el

seguimiento de tareas e hitos, el desarrollo

de soluciones y alternativas, recursos para

los planes de choque (Gemba Kaizen), etc.

O

2

E capitaliza una importante experiencia y

conocimiento en gestin industrial y del

cambio en entornos internacionales. Est

orientada a resultados y se apoya en la

inclinacin a la accin para afrontar el

cambio de forma segura y decidida.

Vous aimerez peut-être aussi

- Manual de Procesos de Procedimientos de Talento HumanoDocument18 pagesManual de Procesos de Procedimientos de Talento HumanoAnna Pinilla100% (1)

- Promart - Sandra - Rony y PauloDocument28 pagesPromart - Sandra - Rony y PauloViza Ronny33% (3)

- Formato Hoja VidaDocument5 pagesFormato Hoja Vidaades99% (120)

- Energia Libre PDFDocument90 pagesEnergia Libre PDFmadeheis100% (2)

- Antecedentes de La Educación Antes de La PandemiaDocument3 pagesAntecedentes de La Educación Antes de La PandemiaDarlin GarcíaPas encore d'évaluation

- Manual LSMWDocument32 pagesManual LSMWJuan Francisco Herrera100% (1)

- IzliaFlorentino Tarea3 61611575Document9 pagesIzliaFlorentino Tarea3 61611575Maliru Florentino100% (2)

- Curriculum Gonzalo Felipe Andrews Rojas 2012Document2 pagesCurriculum Gonzalo Felipe Andrews Rojas 2012Katherine CalderonPas encore d'évaluation

- Sem 09 - MERCADO LABORAL, NIVEL DE EMPLEO Y DESEMPLEO SALARIOSDocument50 pagesSem 09 - MERCADO LABORAL, NIVEL DE EMPLEO Y DESEMPLEO SALARIOSRuth CatuntaPas encore d'évaluation

- Galiciaelizarraraz Valentinmartin M1s3ai6Document6 pagesGaliciaelizarraraz Valentinmartin M1s3ai6Valentín martin galiciaPas encore d'évaluation

- Taller Acciones de Mejora A Partir de La EvaluaciónDocument5 pagesTaller Acciones de Mejora A Partir de La EvaluaciónLUISA100% (1)

- SODIMAC - GRUPO 3 - Tema 12Document23 pagesSODIMAC - GRUPO 3 - Tema 12Chio Calzado HerreraPas encore d'évaluation

- Comandos Linux Kill, PS y PStreeDocument14 pagesComandos Linux Kill, PS y PStreeDanielitho NiñooPas encore d'évaluation

- Formatoderegistro2016 160119164100Document8 pagesFormatoderegistro2016 160119164100Luis Fernando SaldarriagaPas encore d'évaluation

- E-Cm-042 Determinación de Terrones de Arcilla y Partículas Deleznables en Los AgregadosDocument3 pagesE-Cm-042 Determinación de Terrones de Arcilla y Partículas Deleznables en Los AgregadosKrolina VillaBel100% (1)

- Contexto y Desarrollo Organizacional 3Document20 pagesContexto y Desarrollo Organizacional 3Diana GonzalesPas encore d'évaluation

- Infografías NOM Aceites y GrasasDocument7 pagesInfografías NOM Aceites y GrasasKevin HernándezPas encore d'évaluation

- Tarea Financiera.Document4 pagesTarea Financiera.Gerardo GuerreroPas encore d'évaluation

- Triptico de Psicologia AmbientalDocument2 pagesTriptico de Psicologia AmbientalSam MontalvoPas encore d'évaluation

- T2888 Platano PDFDocument79 pagesT2888 Platano PDFMarisol Contreras PlazasPas encore d'évaluation

- Nuevo Formato Informe SindicatoDocument2 pagesNuevo Formato Informe SindicatoJOHN ALEXANDER CALDERON ORTIZPas encore d'évaluation

- If 2018 18424188 Gdeba CpeytdgcyeDocument21 pagesIf 2018 18424188 Gdeba CpeytdgcyeSilvia CoriaPas encore d'évaluation

- METODOTREN Final FinalDocument7 pagesMETODOTREN Final FinalStephannyPas encore d'évaluation

- Hoja de Vida Luisa Sarmiento BDocument10 pagesHoja de Vida Luisa Sarmiento Bkorsun46Pas encore d'évaluation

- Corre AsDocument11 pagesCorre AsPepe Perez PedrazasPas encore d'évaluation

- Iso 45001Document18 pagesIso 45001DALESKA BRIGHITE VILCAMANGO ACHAPas encore d'évaluation

- Curriculum SilviaDocument2 pagesCurriculum SilviaYohana HurtadoPas encore d'évaluation

- Invesca Exportacion SimplificadaDocument17 pagesInvesca Exportacion SimplificadaEvelin Calderón Flores0% (1)

- Analizando El Recorrido de Sodimac S.A.Document11 pagesAnalizando El Recorrido de Sodimac S.A.Patricia FernandezPas encore d'évaluation

- Memoria DescriptivaDocument4 pagesMemoria DescriptivaFanny NavarroPas encore d'évaluation