Académique Documents

Professionnel Documents

Culture Documents

Cuerpo de Libro

Transféré par

Irving Dirzo CarrilloCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cuerpo de Libro

Transféré par

Irving Dirzo CarrilloDroits d'auteur :

Formats disponibles

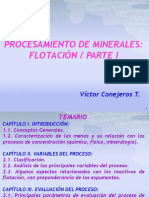

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 1

INDICE

UNIDAD No. 1 ASPECTOS FUNDAMENTALES _________________________ 3

1.1 Minerales y Menas ____________________________________________ 3

1.2 Preparacin Mecnica de los Minerales como parte de la Metalurgia _____ 5

1.3 Definicin y necesidad de la Preparacin Mecnica de un Mineral _______ 5

1.4 Operaciones involucradas en la preparacin mecnica de minerales _____ 9

UNIDAD No. 2 TRITURACIN ______________________________________ 31

2.1 Introduccin a la Trituracin ____________________________________ 31

2.2 Mecanismos de fractura _______________________________________ 32

2.2.1 Tablas de Wi para minerales ______________________________ 33

2.3 Quebradoras _______________________________________________ 34

2.3.1 Quebradora Giratoria ___________________________________ 34

2.3.2 Quebradora de Quijadas o Mandbulas ______________________ 35

2.3.3 Quebradora de Cono (Trituradoras secundarias) ______________ 38

2.3.4 Quebradora de rodillos __________________________________ 42

2.3.4 Quebradora de martillos __________________________________ 43

2.4 Calculo de quebradoras _______________________________________ 44

2.5 Cribas _____________________________________________________ 51

2.5.1 Cribas estacionarias _____________________________________ 63

2.5.2 Cribas mviles _________________________________________ 64

2.6 Calculo de cribas ____________________________________________ 66

2.7 Circuitos de trituracin ________________________________________ 76

2.8 Bandas trasportadoras________________________________________ 79

2.8.1 Consideraciones tericas para el calculo _____________________ 83

2.9 Tablas para diseo, calculo y seleccin___________________________ 87

Preparacin Mecnica de Minerales

2 Gustavo Roldn Arellano

UNIDAD N 3 MOLIENDA __________________________________________ 98

3.1 Teora de la Molienda ________________________________________ 98

3.2 Leyes de desintegracin _____________________________________ 102

3.2.1 Promedio de ndices de trabajo por tipos de materiales _________ 103

3.3 Clasificacin de molinos _____________________________________ 108

3.3.1 Molino de Barras ______________________________________ 109

3.3.2 Molino de bolas _______________________________________ 110

3.3.3 Molino Autgeno ______________________________________ 111

3.3.4 Molino semiautgeno SAG ____________________________ 113

3.4 Dimensiones y Especificaciones de los molinos ___________________ 115

3.5 Clculos de molinos _________________________________________ 120

3.6 Clasificacin _______________________________________________ 135

3.6.1 Hidrociclones _________________________________________ 135

3.7 Calculo de clasificadores _____________________________________ 139

3.8 Bombas __________________________________________________ 156

3.9 Teora de Circuitos de molienda _______________________________ 170

UNIDAD N 4 BALANCES DE MATERIA ____________________________ 173

4.1 Introduccin a los balances de materia. __________________________ 173

4.2 Formulas para el calculo de pulpas _____________________________ 174

4.3 Finalidad de los balances de materia____________________________ 176

4.4 Calculo de pulpas ___________________________________________ 176

4.4 Balance agua - solido _______________________________________ 177

REFERENCIAS _________________________________________________ 182

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 3

UNIDAD No. 1 ASPECTOS FUNDAMENTALES

1.1 Minerales y Menas

Los minerales son aquellos que teniendo un valor determinado y en

algunos casos siendo este muy alto, por encontrarse en condiciones geogrficas

poco propicias ya sea por falta de vas de comunicacin o alejadas de los centros

de consumo, no permiten su explotacin y acarreo sin reportar perdidas

considerables

Dentro de la metalurgia y dependiendo nica y directamente del valor

econmico de los minerales, estos son clasificados en dos grandes grupos:

1. MINERAL.- Se define como el conjunto de elementos de origen

inorgnico al estado natural , que poseen estructuras atmicas y

composiciones qumicas definidas.

2. MENA.- Es un mineral que se caracteriza por tener un valor econmico que

permite llevar a cabo todos los gastos inherentes a su explotacin.

Uno de los factores muy importantes que pueden cambiar de grupo de

mineral a mena, es la variacin en la cotizacin internacional del precio de los

metales, la apertura de vas de comunicacin y la instalacin de plantas centrales

de beneficio o fundiciones prximas a los depsitos de minerales.

Los minerales se encuentran en la corteza terrestre y han sido clasificados

desde diferentes puntos de vista, conocindose en la actualidad aproximadamente

4000 especies. (Fotografas No. 1 a 6 ) [1]

Fotografas1 a 3. Pirita, Plata Nativa y Azurita

Preparacin Mecnica de Minerales

4 Gustavo Roldn Arellano

Clasificacin de los Minerales

1. Composicin Qumica.

a. Sistema Cristalino

b. Caractersticas Fsicas

- Color

- Lustre

- Dureza

- Fragilidad

- Tenacidad

- Estructura

- Peso Especifico

2. Por otras propiedades

a. pticas b. Elctricas c. Magnticas

3. Las clasificaciones ms comnmente usadas son:

a. Lapparent, que se basa en el origen de los minerales.

b. Groth, que se basa en sus caractersticas qumicas.

Para la aplicacin de los diferentes procesos metalrgicos, pueden ser

clasificados en dos grandes grupos:

1. METALICOS

a. Sulfuros

b. xidos

2. NO METALICOS.

Fotografas 4 a 6. Oro Nativo, Cuarzo Amatista y Cuarzo

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 5

1.2 Preparacin Mecnica de los Minerales como parte de la Metalurgia

La preparacin de minerales es la que tiene por objetivo el estudio de los

diferentes procesos y operaciones para la concentracin de menas, ya sean

metlicas, no metlicas o sus compuestos, el estudio de los factores que en ella

intervienen, las leyes a que obedece y del conocimiento del equipo en ella

empleado, as como la distribucin y coordinacin de este en la integracin de una

planta de beneficio de minerales.

1.3 Definicin y necesidad de la Preparacin Mecnica de un Mineral

En la actualidad, prcticamente no existe ningn mineral que tal como se

extrae de la mina sea adecuado para su conversin a un producto final, requiere

de preparacin y a la preparacin de los minerales se le define como

PROCESAMIENTO DE MINERALES.

Preparacin Mecnica de un mineral.- Es la separacin de la ganga

del mineral valioso, la manera de la liberacin es reducindolos a tamaos muy

pequeos.

Parte no valiosa

Parte valiosa

Figura 1. Ganga adherida a la parte valiosa

Preparacin Mecnica de Minerales

6 Gustavo Roldn Arellano

A que le llamamos parte valiosa?

Es la parte del mineral que tiene valor comercial, de all nace la posibilidad de

hacer negocio con ellos.

Que es la parte estril?

Es la parte del mineral que no tiene valor comercial y que es necesario

separar de la parte valiosa, liberarlo. (Fotografa 7)

En el dibujo anterior, Figura 1., observamos que la ganga, cola, relave o jal,

esta incrustada firmemente entre el mineral valioso.

Un ejemplo de las partculas valiosas y no valiosas se ve en la

microfotografa, Fotografa 8., en donde se tiene el ejemplo de la pirita como

material de ganga o no valioso, y argentita, partcula valiosa incrustada en pirita.

Fotografa 7. Muestra de parte valiosa y no valiosa

PARTE VALIOSA

PARTE NO VALIOSA

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 7

Necesidad de la Preparacin Mecnica de un Mineral

Preparacin Mecnica de un mineral.- Es la separacin de la ganga

del mineral valioso, mediante reduccin de tamao para llegar a su liberacin.

Figura 2. De esta manera podemos lograr una concentracin del mineral valioso.

Fotografa 8. Microfotografa de una partcula de pirita con

incrustaciones de sulfuro de plata, Argentita.

Mineral

valioso

Mineral no valioso

(Ganga, cola, relave,

jal)

Figura 2. Mineral Valioso, parte potencial econmica

PIRITA

85

ARGENTITA

5 - 8

Preparacin Mecnica de Minerales

8 Gustavo Roldn Arellano

Porque es necesario concentrar los minerales?

Como ejemplo, es ms difcil y ms caro transportar 60 mil toneladas de

mineral valioso de 1% de ley, ms trabajo para la fundicin, y econmicamente

podra ser no rentable, por lo que acabara en el abandono las instalaciones,

Figura 3.

La fundicin por razones econmicas y metalrgicas no opera con

minerales pobres con bajo contenido de ley. Es ms fcil trasportar 1800

toneladas de concentrado con ley de 30 %, menor trabajo para la fundicin

MINA

PLANTA CONCENTRADORA

PRESA DE

J ALES

PLANTA DE

FUNDICION

Figura 3. Instalaciones en abandono

MIN

A

PLANTA DE

FUNDICION

Figura 4. Instalaciones rentables

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 9

VENTAJAS DE LA PREPARACION DE MINERALES

1. Facilidad de transporte. (extraccin de la mina y fuera de esta).

2. Facilidad de almacenamiento.

3. Mayor liberacin de partculas metlicas.

4. La lixiviacin es ms rpida.

NECESIDADES DE LA PREPARACION MECANICA DE MINERALES

1. Controlar el tamao de partculas.

2. Obtener un producto de tamao y composicin regular.

3. Liberar elementos constituyentes para un procesamiento subsecuente.

1.4 Operaciones involucradas en la preparacin mecnica de minerales

La preparacin mecnica de los minerales se realiza por una serie de

operaciones unitarias ligadas entre si y que consiste en: Reduccin de tamao,

transporte de minerales, cribado (clasificacin), concentracin y filtracin.

El beneficio de minerales se basa principalmente en la conminucin, que

es la liberacin o desprendimiento de los minerales valiosos de la ganga.En la

practica rara vez se logra una liberacin completa, aun si la mena se reduce hasta

obtener un tamao de grano deseado.

1.4.1 Caracterizacin

La caracterizacin de minerales forma parte importante en todo estudio

geolgico, minero y metalrgico.

Desde el punto de vista Geolgico Minero ofrece una amplia informacin

mineralgica-textural de un yacimiento mineral, que permite establecer la zona del

mismo, lo cual proporciona datos que ayudan a la ubicacin y planeacin en la

explotacin de la mena.

As tambin el conocimiento de las caractersticas fsicas, qumicas y

texturales de los minerales de mena y su relacin con los minerales de ganga, se

Preparacin Mecnica de Minerales

10 Gustavo Roldn Arellano

aplica al estudio y seleccin de mtodos adecuados a la separacin y

concentracin de minerales de inters econmico, optimizando y mejorando en

esta forma las tcnicas de beneficio.

Actualmente se han desarrollado tcnicas e instrumentos de anlisis que

permiten obtener una mayor informacin sobre la Caracterizacin de Minerales.

Entre las principales tcnicas analticas que se emplean para el desarrollo de la

caracterizacin de minerales se tienen entre las principales:

Anlisis Megascopico

Espectrografa de Emisin y Fluorescencia de rayos X

Difraccin de rayos X

Microscopia ptica

Anlisis Trmico diferencial y gravimtrico

Espectrofotometra

Microscopia Electrnica de Barrido y Microsonda Electrnica

Tabla N 1 Escala de Mohs

CORINDON 9

DIAMANTE 10

NO LO RAYA LA NAVAJA, SOLAMENTE EL POSTERIOR

RAYA AL ANTERIOR

TOPACIO 8

CUARZO 7

FELDESPATO 6 DIFICILMENTE CON NAVAJA

APATITO 5

FLUORITA 4

FACILMENTE CON NAVAJA

CALSITA 3

YESO 2

CON LA UA

TALCO 1

SENSIBILIDAD MINERAL DUREZA

ESCALA DE MOHS

CORINDON 9

DIAMANTE 10

NO LO RAYA LA NAVAJA, SOLAMENTE EL POSTERIOR

RAYA AL ANTERIOR

TOPACIO 8

CUARZO 7

FELDESPATO 6 DIFICILMENTE CON NAVAJA

APATITO 5

FLUORITA 4

FACILMENTE CON NAVAJA

CALSITA 3

YESO 2

CON LA UA

TALCO 1

SENSIBILIDAD MINERAL DUREZA

ESCALA DE MOHS

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 11

Tabla N 2.a Densidades, durezas y composicin de minerales.

MINERAL DENSIDAD DUREZA FORMULA PORCENTAJE

ALMANDITA 4.15 7.5 Fe3Al2(SiO4)3 FeO = 43.30

ALUNITA 2.65 3.75 K2O*3Al2O3*4SO3*6H2O Al2O3 = 37.00

ANDRADITA 3.83 7.5 3CaO*Fe2O3*3SiO2 CaO = 33.00

ANGLESITA 6.25 3 PbSO4 Pb = 68.30

ANHIDRITA 2.95 3.5 CaSO4 CaO = 41.20

APATITA 3.2 5 ( Cl,F,OH )Ca5(PO4)3 P2O5 = 41.60

ARAGONITA 2.94 4 CaCO3 CaO = 56.00

ARGENTITA 7.28 2.2 Ag2S Ag = 87.10

ARSENOPIRITA 6.05 6 FeAsS As = 31.20

AZURITA 3.8 4 Cu(OH)2*2CuCO3 Cu = 55.30

BARITA 4.45 3 BaSO4 BaO = 65.70

BAUXITA 2.55 3 Al2O3*2H2O Al2O3 = 73.90

BERILIO 2.7 7.8 3BeO*Al2O3*6SiO2 BeO = 14.00

BIOTITA 2.9 2.7 K2O*6(MgFe)O*Al2O3*6SiO2*2H2O MgO = 19.26

BISMUTINITA 6.45 2 Bi2S3 Bi = 81.20

BOULANGERITA 6 6 5Pb*S*2Sb2S3 Pb = 55.40

BORAX 1.7 2.2 Na2B4O2*10H2O B2O3 = 36.60

BORNITA 5.15 3 Cu2S+CuS*FeS Cu = 63.30

CALAMINA 3.45 4.7 2ZnO*SiO2*H2O Zn = 54.20

CALAVERITA 9.04 2.5 AuTe2 Au = 43.56

CALCITA 2.71 3 CaCO3 CaO = 56.00

CALICHE 2.26 1.7 NaNO3 Na2O = 36.50

CAOLINITA 2.61 2.25 Al2O*2SiO22H2O Al2O3 = 39.50

CARNONITA - 1.2 K2O*U2O3*V2O5*3H2O U3O8 = 61.10

CASITERITA 7 6.5 SnO2 Sn = 78.60

CELESTINA 3.95 3.2 SrSO4 Sr = 56.40

CERARGIRITA 5.55 1.3 AgCl Ag = 75.30

CERUSITA 6.52 3.3 PbCO3 Pb = 77.50

CERVANTINA 4.25 4.5 Sb2O4 Sb = 79.20

CLORITA 2.71 2.25 4H2O*5MgO*Al2O3*3SiO2 MgO = 36.10

CINABRIO 8.1 2.2 HgS Hg = 86.20

CORINDON 4.02 9 Al2O3 Al2O3 = 100.00

CRISOCOLA 2.1 3.5 CuSiO3*2H2O Cu = 36.10

CRISOTILO 2.57 3.2 3MgO*2SiO2*2H2O MgO = 43.00

CROMITA 4.45 5.5 FeO*Cr2O3 Cr2O3 = 68.00

COBRE 8.85 2.75 Cu Cu = 100.00

COVELITA 4.6 1.75 CuS Cu = 66.40

CUARZO 2.65 7 SiO2 SiO2= 100.00

CUPRITA 6 3.75 Cu2O Cu = 88.80

CHALCOPIRITA 4.2 3.75 CuFeS2 Cu = 34.50

CHALCOSITA 5.65 2.75 Cu2S Cu = 79.80

DIAMANTE 3.52 10 C C = 100.00

DIATOMITA SiO2 SiO2= 100.00

DOLOMITA 2.85 3.75 MgCO3*CaCO3 MgCO3= 45.65

DIOPSIDO 3.3 - MgSiO3*CaSiO3 MgO = 18.50

DURANGUITA 4 5 Na(Al,F)AsO4 As = 36.40

ELECTRUM 14.45 2.75 Au-Ag Au = 30.0 50.00

ENARGITA 4.45 3 3Cu2S*As2S5 Cu = 48.30

EPIDOTA 3.37 6.5 H2O*4CaO*3(Al,Fe)O36SiO2 Al2O3 = 24.13

Preparacin Mecnica de Minerales

12 Gustavo Roldn Arellano

Tabla N 2.b Densidades, durezas y composicin de minerales.

MINERAL DENSIDAD DUREZA FORMULA PORCENTAJE

ESFALERITA 4 3.75 ZnS Zn = 67.10

ESMITHSONITA 4.38 5.5 ZnCO3 Zn = 52.10

ESPINELA 3.8 8 MgO*Al2O3 Al2O3 = 71.80

ESTEFANITA 6.25 2.2 Ag2S*Sb2S3 Ag = 68.50

ESTIBINITA 4.57 2 Sb2S3 Sb = 71.60

ESTROMEYERITA 6.2 2.75 Ag2S* Cu2S Ag = 53.00

FLUORITA 3.2 4 CaF2 F = = 48.90

GALENA 7.5 2.5 PbS Pb = 86.60

GIBBSITA 2.35 3 Al2O33H2O Al2O3 = 65.40

GOETHITA 4.28 5.25 Fe2O*H2O Fe = 62.90

GRAFITO 2.16 1.5 C C = 100.00

GROSULARITA 3.53 7 3CaO*Al2O3*3SiO2 Al2O3 = 22.70

HALITA 2.2 2 NaCl Na = 39.40

HALOISITA 2.1 1.59 Al2O3*2SiO2*2H2O Al2O3 = 45.94

HEMATITA 5.1 6 Fe2O3 Fe = 69.90

HORNBLENDA 3.2 5.5 Ca(Mg,Fe)3(SiO3)4*(Al,Fe)(FeOH)Si

O3

SiO2= 36.80

HUBNERITA 7.35 4.5 MnWO4 W = 60.70

ILMENITA 5.6 5.6 FeO*TiO2 Ti = 31.60

JAMESONITA 5.8 2.5 2Pb*Sb2S3 Pb = 50.80

JAROSITA 3.24 3 K2O*3Fe2O3*4SO3 *H2O Fe = 47.90

LIMONITA 3.8 - 2Fe2O3*3H2O Fe = 59.80

LIVINGSTONITA 4.91 2 2Sb2S3*HgS Hg = 21.92

MAGNESITA 3.06 4 MgCO3 MgO = 48.00

MAGNETITA 5.17 6 FeO*Fe2O3 Fe = 72.40

MALAQUITA 3.95 4 CuCO3 Cu(OH)2 Cu = 57.50

MARCASITA 4.88 6 FeS2 Fe = 46.50

MARMATITA 4.05 5 (ZnFe)S2 Zn = 43.00

MASICOTE - - PbO Pb = 92.82

MELANTERITA 1.895 2 FeSO4*7H2O Fe = 25.90

METANCINABRITA 7.7 3 HgS Hg = 86.20

MIMETITA 7.125 3.5 3PbO3 AsO8*PbCl2 Pb = 90.70

MINIO 4.6 2.5 2PbO*PbO2 Pb = 90.65

MOLIBDENITA 4.75 1 MoS2 Mo = 60.00

MONAZITA 5.1 5.55 (Ce,La,Dy)PO4 TR = 82.29

MUSCOVITA 2.88 2.21 2H2O*K2O*3Al2O3*6SiO2 Al2O3 = 38.50

NEFELITA 2.6 5.75 NaAlSiO4 SiO2 = 42.25

OLIVINO 3.32 6.75 2(Mg,Fe)O*SiO2 MgO = 31.74

OPALO 2.1 6 SiO2)4*nH2O SiO2= 90.00

ORO 19.33 2.75 Au Au = 100.00

OROPIMENTE 3.45 1.75 As2S3 As = 61.00

ORTOCLASA 2.56 6 K2O*Al2O3*SiO2 Al2O3 = 18.40

PENTLANDITA 5 3.75 2FeS*NiS Ni = 22.00

PIRARGIRITA

5.85 2.5

3AgS*Sb2S3 Ag = 59.90

PIRITA 5.06 6.25 FeS2 Fe = 46.40

PIROFILITA 2.85 1.5 H2O*3Al2O3*4SiO2 Al2O3 = 28.30

PIROLUSITA 4.8 2.25 MnO2 Mn = 56.70

PIROMORFITA 6.8 3.75 3PbP2 O8*PbCl2 PbO = 82.20

PIROPO 3.51 7 3MgO*Al2O3*3SiO2 MgO = 29.80

PIROXENO 3.2 5.5 MgSiO3 MgO = 40.00

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 13

Tabla N 2.c Densidades, durezas y composicin de minerales.

MINERAL DENSIDAD DUREZA FORMULA PORCENTAJE

PIRROTITA 4.61 3.75 Fe5S6 Fe = 60.40

PLATA 10.5 2.75 Ag Ag = 100.00

PLUMBOJAROSITA 3.67 3 PbFe6(OH)12(SO4 )4 Pb = 14.46

POLIBASITA 6.1 2.5 9Ag2 S*Sb2S3 Ag = 75.60

POWELLITA 4.349 3.5 Ca(Mo,W)O4 WO3 = 10.00

PROUSTITA 5.57 2.25 3Ag2 S*As2S3 Ag = 65.40

PSILOMELANO 4 5.7 MnO2*K2O*BaO**Mn(OH)4 Mn = 24.07

REJALGAR 3.56 1.75 AsS As = 70.10

RODOCROSITA 3.52 1.75 MnCO3 Mn = 61.07

RODONITA 3.54 6 MnO*SiO2 MnO = 54.10

RUTILIO 4.21 6.25 TiO2 Ti = 60.00

SAPONITA 2.27 1 9MgO*Al2O3*10SiO2 MgO = 47.16

SCHEELITA 6 4.75 CaWO4 WO3 = 80.60

SERPENTINA 2.57 3.25 3MgO*2SiO2*2H2O MgO = 43.00

SIDERITA 3.85 3.75 FeCO3 Fe = 48.20

SILIMANITA 2.235 6.5 (AlO)AlSiO4 Al2O3 = 63.50

SILVANITA 8.1 1.75 (Au,Ag)Te2 Au = 24.50

SILVITA 1.98 2 KCl K = 52.40

SOSANITRO 2.26 1.75 NaNO3 N2O5 = 63.90

TALCO 2.75 1 H2O*MgO*4SiO2 MgO = 31.70

TENANTITA 4.43 3.5 Cu2S*As2S3 Cu = 57.81

TENORITA 6.5 3.5 CuO Cu = 79.87

TETRADIMITA 7.4 1.75 Bi2(Te,S)3 Te = 42.66

TETRAEDRITA 4.75 3.5 3CuS*Sb2S3 Cu = 50.73

TITANITA 3.48 5.25 CaO*TiO2*SiO2 TiO2= 40.80

TOPACIO 3.5 8 (AlF)2 SiO4 Al2O3 = 55.40

TORBERNITA 3.2 2.25 Cu(UO2)2P2O8*12H2O U3O8 = 56.60

TREMOLITA 3.05 5.5 (Fe,Mg)SiO3 MgO = 25.64

TRONA 2.12 2.75 Na2CO3*NaHCO3*2H2O Na2O = 41.20

TURMALINA 3.09 7.25 H9Al3(B,OH)2Si4O19 B2O3 = 8.31

TURQUESA 2.72 5.5 CuO*Al2O3*2P2O5*9H2O CuO = 9.51

TYUYAMONITA 4 2.25 CaO*2UO3*V2O5*nH2O U3O8 = 53.90

URANOFANO 3.845 2.5 CaO*2UO3*2SiO2*7H2O U3O8 = 52.42

UVAROVITA 3.465 7.5 3CaO*Cr2O3*3SiO2 Cr2O3= 30.60

VANADINITA 6.88 2.87 3Pb3V2O8*PbCl2 V2O5 = 19.40

WILEMITA 4.03 5.5 2ZnO*SiO2 ZnO = 73.00

WOLFRAMITA 7.25 5.25 (MnFe)WO4 WO3 = 64.62

WOLLASTONITA 2.85 4.75 CaSiO3 CaO = 48.30

WULFENITA 6.85 2.87 PbMoO4 MoO3 = 39.30

WURTZITA 3.98 3.75 ZnS Zn = 67.10

YESO 2.321 2 CaSO4*2H2O CaO = 32.50

ZEOLITA 2.2 3.75 (Ca,Na2)O*Al2O3*6SiO2*5H2O Na2O =11.00

ZINCITA

5.565 4.25

ZnO Zn = 80.30

ZIRCON 4.69 7.5 ZrO2*SiO2 ZrO2 = 67.20

Preparacin Mecnica de Minerales

14 Gustavo Roldn Arellano

Muestreo de lotes de minerales

El muestreo de los minerales ya sea cuando estos se hallan in situ o

cuando han sido depositados por diversas causas y condiciones en un lugar ajeno

a su origen, tiene por objeto principal el de conocer sus valores y caractersticas

para determinar de acuerdo con el caso, la posibilidad de su explotacin, tanto por

o que se refiere al sistema en si como a la importancia desde el punto de vista

econmico.

Como es de suponerse en el muestreo de lotes de minerales, intervienen

varios factores, que dependen de las caractersticas del mineral, tales como lugar

o forma en que han sido depositados, tamao de partcula y grado de

compactacin a que han llegado debido a intemperismo o a efectos mecnicos

ajenos e involuntarios propios de una explotacin minera.

Con el objeto de tener idea del tonelaje de mineral depositado en un

terreno, es necesario llevar a cabo un levantamiento topogrfico que permita

determinar aproximadamente el tonelaje depositado. A la vez se debern hacer

sondeos para determinar tanto el grado de compactacin como el tamao de las

partculas minerales en el deposito. Una vez teniendo estos datos se selecciona el

mtodo de muestreo a seguir, dependiendo en muchos casos de esta seleccin el

xito o fracaso del aprovechamiento de los minerales en estudio.

Dependiendo directamente del tonelaje y grado de compactacin, se

puede seleccionar el mtodo de zanjas o pozos, siendo este ultimo el ms

aconsejable para terrenos ya que generalmente su alto grado de compactacin

permite hacer los pozos con uso limitado de madera, en cambio el primero es ms

comnmente usado para el muestreo de jales.

Fotografa 7 Muestreo de campo Fotografa 8 Muestreo de campo

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 15

FORMACIN DEL ANILLO

Secuencia de imgenes de la Homogenizacin de mineral y reduccin del

volumen del lote para la toma de muestra por el Mtodo de conos, anillos y

tortas

Fotografas 9 y 10

Formacin del cono

Fotografa 11 Fotografa 12

Fotografa 13 Fotografa 14

Preparacin Mecnica de Minerales

16 Gustavo Roldn Arellano

UNIFORMIDAD DEL ANILLO

FORMACIN DEL ANILLO

Fotografa 15

Fotografa 16

Fotografa 19 Fotografa 20

Fotografa 21 Fotografa 22

Fotografa 17 Fotografa 18

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 17

TOMA DE MINERAL PARA LA FORMACION DEL C0NO

Fotografa 23 Fotografa 24

Fotografa 26 Fotografa 25

TOMA DE MINERAL PARA LA FORMACION DEL C0NO Fotografa 27 Fotografa 28

Fotografa 29

Fotografa 30

Preparacin Mecnica de Minerales

18 Gustavo Roldn Arellano

Fotografa 27 Fotografa 28

FORMACION DE LA TORTA O QUESO

Fotografa 32

Fotografa 33 Fotografa 34

Fotografa 31

TRAZO DE LINEAS PARA EL CUARTEO

Fotografa 35 Fotografa 36

Fotografa 37 Fotografa 38

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 19

DESECHO DE LAS PARTES OPUESTAS

DESECHO DE LAS PARTES OPUESTAS

Fotografa 44 Fotografa 43

Fotografa 45

Fotografa 46

Fotografa 41 Fotografa 42

Fotografa 39 Fotografa 40

Preparacin Mecnica de Minerales

20 Gustavo Roldn Arellano

Fotografa 51 Fotografa 52

Fotografa 49 Fotografa 50

Fotografa 47 Fotografa 48

Fotografa 53

Fotografa 54

FORMACIN NUEVAMENTE DEL CONO

TERMINACIN DEL CONO Y FORMACIN NUEVAMENTE DEL ANILLO

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 21

REDUCCION CON EL CORTADOR JONES ( CUARTEO ) Y MUESTRA FINAL

Fotografa 55 Fotografa 56

REDUCCION DE VOLUMEN DE MUESTRA CON EL CORTADOR JONES ( CUARTEO )

Fotografa 57 Fotografa 58

Preparacin Mecnica de Minerales

22 Gustavo Roldn Arellano

METODO DE POZOS

Figura N 5

Las figuras 5 muestran el corte vertical y de planta de un terreno cuyo

volumen aproximado es de 10920 m3 durante el muestreo se han hecho pozos de

una seccin de 1 m2 y se han pesado varios metros cbicos del mineral extrado,

encontradose un peso volumtrico Pv = 1.8, consecuentemente el tonelaje

depositado en el terreno es de:

10920 x 1.8 = 19656 toneladas.

Del deposito mineral se han tomado 18 muestras con peso total de 151.92

tons. Correspondientes al 0.77% del terreno, de acuerdo con la teora de Gy esta

cantidad es adecuada siempre y cuando se trate de un mineral no heterogneo y

de buena reproductibilidad constituido por fragmentos no mayores de 6 ya que

1 2 3 4 5 6

A

B

C

ELEVACION

PLANTA

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 23

para estos casos debe satisfacerse la siguiente relacin para un muestreo correcto

y no muy costoso;

MS

0

= 60,000 d

3

Donde MS

0

es el peso mnimo de muestra en gramos y d es el tamao

mximo de los fragmentos en centmetros cuando se desea una mayor precisin,

en el anlisis, el factor es de 125,000 o hasta de el doble de este valor, en general

puede decirse que este depende de la naturaleza mineralgica del material

(composicin, grado de liberacin de valores, grado de segregacin, etc.) de la

precisin deseada y del costo que implican todas las operaciones que comprende

el muestreo.

Por lo tanto, las 18 muestras as tomadas debern triturarse a 2

aproximadamente para llevar a cabo un muestreo al dcimo, consistiendo este en

tomar un total de 10 carretillas, una como muestra, quedando as posteriormente

18 muestras con peso aproximado de 15.2 tons. Cada una de estas, por separado,

debern triturarse a 1 antes de proceder nuevamente a reducirlas al dcimo

(cambiando de carretillas a botes o paladas conforme se reduce la cantidad)

quedando as 18 muestras de 1.524 tons. De peso total que se trituraran a que el

100 % pase a y que previa homogenizacin, se muestrearan por cuarteo

cada una por separado. En la figura No. 6 se muestra el mtodo de muestreo por

cuarteo.

Figura N 6

1 2 3 4 5

1 2

1

2

3

3

4

4

5

5

50 % 25 % 12.5 % 6.22 % Muestra

Preparacin Mecnica de Minerales

24 Gustavo Roldn Arellano

De cada una de las 18 muestras obtenidas, preparadas adecuadamente a

menor tamao, por ejemplo, a -100 mallas, debe hacerse un anlisis con el objeto

de conocer su contenido de valores. Formando grupos en relacin a sus pesos se

obtiene en este caso 4 muestras correspondientes a los grupos A, B, C y D, con

las cuales se podr calcular la ley media del terreno en estudio.

PROCESO DE RECEPCION PESAJE, MUESTREO Y PREPARACION DE

MUESTRA DE UN LOTE DE DE ESCORIAS DE FUNDICION

Pesaje del material

El material se recibe en trailer que transporta las escorias obtenindose un

peso neto hmedo de 44.540 tons. En la recepcin de minerales, primeramente se

verifica la bscula de pesaje y se procede a pesar el furgn donde se vaciara la

bscula de pesaje y se procede a pesar el furgn donde se vaciara el mineral.

Tara del furgn No. 1007 : 37.350 tons.

Peso neto bruto hmedo : 81.800 tons.

Peso neto hmedo : 44.450 tons.

Toma de la muestra para la determinacin de humedad

Se realizan 6 orificios a lo largo del furgn (fig. No. 7) con pala hasta el

fondo del piso para tomar las muestras;

Figura No. 7 Puntos de toma de muestras

Se toma un corte del material de una de las paredes de aproximadamente

a lo largo de esta hasta llegar al fondo. Estas muestras son depositadas en un

bote de lamina con su tapa y se procede a pesar en una bascula (Toledo scale

company modelo 3710) con capacidad de 5 Kg., muestras de 2 kgs. , se depositan

en charolas de lmina con su identificacin metindose a un horno de secado que

Vista planta

Vista lateral

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 25

se calienta mediante un serpentn de vapor a una temperatura constante de 1050

C, durante 15 horas aproximadamente.

Una vez secas, se pesan en la bscula dando la lectura de humedad

directa obtenindose los siguientes datos:

Muestra No. 1 24.4 % Muestra No. 4 24.7 %

Muestra No. 2 26.0 % Muestra No. 5 25.3 %

Muestra No. 3 25.0 % Muestra No. 6 25.4 %

PROMEDIO 25.1 %

Toma de la muestra y preparacin para anlisis

El furgn se descarga con un cargador frontal de yarda de capacidad y

se desaloja el material dejando 4 cucharones en un montn y otro cucharn

aparte, esto con el fin de reducir el material, realizando as un corte del 20 %,

dando un peso aproximado de 8 toneladas.

Posteriormente se trabaja con el material reducido al 20 % y se realiza un

machacamiento de este, para reducir el tamao de los grumos a

aproximadamente 3.Este material es recogido con la pala, para otra reduccin, 4

paladas en un montn y una sola en otro lado donde esto nos representa un corte

del 20 %, obteniendo 1.6 toneladas aproximadamente. Nuevamente se realiza otro

corte con palas del material reducido para realizar un corte nuevamente del 20 %

obteniendo 320 Kg. Aproximadamente.

Se realiza una torta con el material reducido y se va tomando una palada a

un lado y otra en otro montn, realizando un corte del 50 %, dando 160 Kg.

Aproximadamente. Las dos muestras obtenidas son trabajadas conjuntamente

pasndolas por la malla de 3/8 hasta su totalidad.

Una vez pasado el material, se realizan 6 conos y 5 anillos para su

homogenizacin. (Fig. No. 8 )

Preparacin Mecnica de Minerales

26 Gustavo Roldn Arellano

Figura No. 8 Homogenizacin por conos y anillos

Posteriormente se extiende en forma de torta y se procede a marcar la

torta con una regla de madera para partir en cuatro y se va desalojando las partes

opuestas para trabajar con el restante.

Figura No. 9 Cuarteo de mineral

Se realiza un cono y un anillo y se forma una torta, y nuevamente se

realiza otro corte del 50 %. E l 50 % restante son depositados en bolsas de

plstico, con el material restante se realiza un anillo, cono, y una torta para

marcarla con la regla para su cuarteo. En este cuarteo las partes contrarias se

juntan con el material embolsado y el material restante es depositado en charolas

de lmina, identificndolas con una etiqueta con los siguientes datos:

CONO ANILLO

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 27

Figura No. 10 Charolas de lmina para depsito de muestras

Estas se meten a secar a la estufa con temperatura de 105 0 C durante 12

horas aproximadamente. Una vez secas las muestras se trabajan paralelamente

pasndolas primeramente por un quebrador de cono para su reduccin de

tamao, despus se mete el material a un cubo mezclador de 30 x 30 cm. con 12

rpm. durante 15 minutos con el propsito de homogenizar la muestra totalmente.

Una vez terminado el tiempo se hace pasar por un cortador Jones para

reducir la muestra a 50 % y posteriormente con el mismo cuarteador al 25 %, el 75

% restante es guardado en una bolsa de plstico para reservarlo como control, el

25 % restante se vuelve a cuartear con el cortador para llegar a 6.25 % y este se

pasa dando en la primera muestra un peso de 1160 gramos en la segunda

muestra 580 gramos. Estos pesos son identificados con etiquetas de las charolas

de secado.

Cada muestra trabajada paralelamente es pasada por un pulverizador de

discos para reduccin de tamao y se tamiza a travs de una malla 200 (Serie

Taylor) hasta su totalidad.

Tanto en la primera muestra como en la segunda, se encontraron una

pequea cantidad de metlicos metindose a un sobre e identificarlos de que

muestra son y su peso, para posteriormente enviarlos a su anlisis. Los finos ( no

metlicos o cernido ) son metidos a un cubo de 20 x 20 cm. durante 15 minutos

Primera Muestra

Compania a la

que pertenece

Lote 1567 1

Escoria

Segunda Muestra

Compania a la

que pertenece

Lote 1567 1

Escoria

Preparacin Mecnica de Minerales

28 Gustavo Roldn Arellano

para su homogenizacin. Una vez terminado el periodo de tiempo, se vaca el

material en una charola y se forma una torta, procediendo a tomar con la esptula

la muestra para el sobre ( fig.No. 11)con las siguiente identificacin.

Figura No. 11 Sobre con fleje de muestra final

En la primera muestra se empaquetaron 7 sobres:

2 sobres Representantes 150 grs. c/u

1 sobre Tercera 150 grs.

2 sobres Laboratorio de la Empresa 200 grs. c/u

que muestreo.

1 sobre Inspector general de muestreo 150 grs.

1 sobre Control de afinacin Resto de la

muestra.

Para la segunda muestra de control interno, se obtienen 3 sobres:

1 sobre Peso bruto seco 200 gramos

1 sobre Peso bruto seco 200 gramos

1 sobre Resto de material.

1

a

Muestra

Nombre de la empresa que esta

muestreando.

Lote N

0

1567

Fecha : 26 de Enero de 2005

Carros : 1007

Contenido : 150 gramos.

Remitente : Empresa que envia

el material.

Lote del Remitente : N

0

1

Escoria

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 29

Figura No. 12.a Muestreo de Escorias

100 %

80 % 20 %

80 %

20 %

80 % 20 %

50 % 50 %

50 %

50 %

MALLA 3/8

Muestra a cuartear

Muestra a cuartear

6 conos 5 anillos

A

A B

B A

A B

B

RECHAZO

1 cono 1 anillo

A

A B

B A

A B

A

A B

B

RECHAZO

50 %

50 %

1 cono 1 anillo

1 cono 1 anillo

SEGUIMIENTO GRAFICO DE MUESTREO Y PREPARACION

DE MUESTRA DE ESCORIA DE FUNDICION

Preparacin Mecnica de Minerales

30 Gustavo Roldn Arellano

Figura No. 12.b Muestreo de Escorias

A B

CORTE A 50 % CORTE A 50 %

1 cono 1 anillo

Bolsa

CORTE A 50 %

50 %

Charola de secado a 105

0

C

Reduccin

de tamao

A

Cubo mezclador

1 cono 1 anillo

Bolsa

CORTE A 50 %

50 %

Reduccion

de tamao

B

Cubo mezclador

A

50 % 50 %

Cortador

Jones

Cortador

Jones

25 % 25 %

Rechazo

12.5 % 12.5 %

6.25 % 6.25 %

Malla 200

Cubo mezclador

Charola

1

a

MUESTRA

7 SOBRES

50 % 50 %

Cortador

Jones

Cortador

Jones

25 % 25 %

Rechazo

12.5 % 12.5 %

6.25 % 6.25 %

Malla 200

Cubo mezclador

Charola

2

a

MUESTRA

3 SOBRES

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 31

UNIDAD No. 2 TRITURACIN

2.1- Introduccin a la Trituracin

OBJETIVO.- Es la reduccin de tamao para la liberacin de los minerales

valiosos de la ganga.

La trituracin de minerales es la primera etapa mecnica en el proceso de

reduccin, se efecta normalmente por compresin, fracturndose estos, en el

momento de llegar a su lmite elstico. Generalmente la trituracin es una

operacin en seco y normalmente se realiza en dos o tres etapas.

ETAPAS DEL PROCESO DE REDUCCION

1.- TRITURACION PRIMARIA : Reduccin del mineral hasta 2

2.- TRITURACION SECUNDARIA TERCIARIA : Reduccin hasta

3.- MOLIENDA : Reduccin del mineral hasta 44 micras.

CLASIFICACION DE TRITURADORAS

Las trituradoras pueden clasificarse segn el tamao del producto

triturado, de la siguiente forma:

1.- TRITURADORAS PRIMARIAS

a).- Quijada o Mandbula

b).- Giratoria

c).- Rodillos dentados

2.- TRITURADORAS SECUNDARIAS

a).- Cono

b).- Rodillos

Preparacin Mecnica de Minerales

32 Gustavo Roldn Arellano

2.2- Mecanismos de fractura

Figura No. 13 Mecanismos de fractura

Medicin de partculas

Figura No. 14 Medicin de partculas

Abrasin

Esfuerzos localizados

Fractura de crucero

Compresin

Estallido

Impacto

I

N

T

E

N

S

I

D

A

D

C

R

E

C

I

E

N

T

E

D

E

E

N

E

R

G

I

A

El anlisis granulomtrico, es la medicin del tamao de partcula, tomando en

cuenta como referencia la distancia mayor que presenta el mineral.

ACICULAR

Forma de aguja

ANGULAR

Forma puntiaguda

DENDITRICA

Forma de ramificaciones

ESCAMOSA

Forma de hojas

GRANULAR

Forma irregular

equidimencional

IRREGULAR

Carece de

Cualquier simetra

NODULAR

Forma redonda

irregular

ESFERICA

Forma globular

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 33

Figura N 15 Medicin criterio Moly-Cop

2.2.1- Tablas de Wi para minerales

Tabla N 3 Wi de minerales

ARCILLA

ARENA SILICEA

BAUXITA

CARBON

CEMENTO CLINKER

COQUE

COQUE DE PETROLEO

CUARZO

DIORITA

DOLOMITA

ESCORIAS DE ALTO HORNO

ESPATO-FLUOR

ESQUISTOS

ESQUISTOS DE PETROLEO

FELDESPATO

FERROALEACIONES

GRANITO

GRAVA

MAGNESITA

MATERIA PRIMA DE CEMENTO

MINERAL DE COBRE

7.10

21.25

12.60

13.11

13.40

21.46

52.96

14.35

19.40

14.12

16.56

12.20

10.90

34.40

11.32

14.96

13.46

15.83

14.77

10.69

13.34

MINERAL DE CROMO

MINERAL DE ESTANO

MINERAL DE HIERRO

HEMATITA

LIMONITA

MAGNETITA

TACONITA

MINERAL DE MANGANESO

MINERAL DE MOLIBDENO

MINERAL DE NIQUEL

MINERAL DE ORO

MINERAL DE PLATA

MINERAL DE PLOMO

MINERAL DE PLOMO-ZINC

MINERAL DE TITANIO

MINERAL DE URANIO

MINERAL DE ZINC

PIEDRA CALIZA

ROCA DE FOSFATO

ROCA DE YESO

TODOS MATERIALES EXAMINADOS

9.60

12.35

12.72

11.63

9.14

12.50

16.61

12.89

11.67

13.30

14.70

17.13

11.53

12.46

11.30

14.01

11.68

11.13

13.51

8.16

13.81

M A T E R I A L Wi M A T E R I A L Wi

Preparacin Mecnica de Minerales

34 Gustavo Roldn Arellano

2.3 Quebradoras

2.3.1- Quebradora Giratoria

Se utilizan principalmente en las plantas de superficie, la trituradora consiste

de una gran flecha o rbol con un revestimiento para la molienda cnico, de acero

duro, la cabeza, asentada a un casquillo excntrico, se mueve siguiendo la

trayectoria cnica dentro de la cmara de trituracin fija, o coraza, debido a la

accin giratoria del excntrico. Al igual que en la trituradora de quijada, el

movimiento mximo de la cabeza ocurre cerca de la descarga

El tamao de las quebradoras giratorias se expresa por su admisin en

pulgadas o en centmetros. Los tamaos de las quebradoras giratorias industriales

oscilan entre 5 y 72.

La capacidad de estas, viene a ser 2.5 veces mayor que las de quijadas de

la misma admisin .El consumo de energa es aproximadamente 2.2 veces mayor

que la de una de quijadas, para admisiones de boca de hasta 24 o sensiblemente

igual en ambas maquinas, cuando estas son de las grandes.

Las toneladas de reduccin (trituracin) por cv /hrs. de la quebradora

giratoria viene a ser 1.75 veces mayor que la de una de mandbula.

Figura N 16 Quebradora Giratoria

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 35

2.3.2- Quebradora de Quijadas o Mandbulas

La forma caracterstica de esta clase de trituradora con dos placas es, una

fija y otra mvil. Las quijadas estn colocadas en un ngulo agudo entre ambas y

una de las quijadas esta apoyada del modo que oscile en relacin con la otra

quijada fija.

Una regla bastante general de la eleccin de una quebradora de quijadas,

es de que con la abertura de la boca de alimentacin que se tiene, de la capacidad

deseada.

La quebradora tpica es la Blake, la zona de trituracin es el espacio en

forma de cuna que se encuentra entre la mandbula mvil y la fija y dos paredes

laterales fijas, todas ellas cubiertas con acero, dados los desgastes por forros de

mineral.

Las trituradoras de quijadas se clasifican por el mtodo de apoyar la quijada

mvil.

Figura N 17 Quebradora de Quijadas

Preparacin Mecnica de Minerales

36 Gustavo Roldn Arellano

Partes importantes de una Quebradora de Quijadas

Figura N 18 Partes principales de una Quebradora de Quijadas

Placa Mvil : El movimiento de sta es lo que provoca la reduccin del mineral

Placa Fija: Ajustar el tamao que se quiere de producto.

Flecha Excntrica: Realiza la accin de abrir y cerrar las placas

Toggle: Evita el desajuste en la abertura de la quebradora.

Resorte: Amortigua el movimiento de vaivn de la placa mvil.

Como funciona una quebradora de quijadas?

Las placas o quijadas estn colocadas una contra otra con un ngulo entre ambas,

y una de las placas est apoyada de modo que se mueva hacia atrs y adelante

(vaivn) en relacin a la otra placa fija.

Placa Fija Placa Fija

Flecha Excntrica Flecha Excntrica

Resorte Resorte Toggle Toggle

Placa Fija Placa Fija

Placa Mvil Placa Mvil

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 37

Figura N 19 Quebradora

De quijadas (partes)

El mineral alimentado dentro de las placas es alternativamente

comprimido y liberado dentro de la cmara de trituracin, el mineral resultante es

enviado a su clasificacin de tamao en cribas para obtener finos y gruesos.

TRITURADORA BLAKE.- La quijada mvil esta apoyada en la parte

superior, manteniendo una granulometra de alimentacin constante y una

granulometra de descarga de acuerdo a la abertura que se coloque con las

necesidades que se requieren.

TRITURADORA DODGE.- La quijada mvil esta apoyada en la parte

inferior de esta, manteniendo una abertura de descarga constante.

TRITURADORA UNIVERSAL.- La quijada mvil esta apoyada en una

posicin intermedia y as tiene un rea receptora y de entrega variable. Existen

con articulacin simple y articulacin doble.

Figura N 20 Tipos de Quebradoras de quijadas

Mineral

>20 Pulgs.

Mineral

>20 Pulgs.

Mineral

< 6 Pulgs.

Mineral

< 6 Pulgs.

Cmara de

trituracin

Cmara de

trituracin

PIVOTE

PIVOTE

PIVOTE

BLAKE DODGE UNIVERSAL

Preparacin Mecnica de Minerales

38 Gustavo Roldn Arellano

Figura N 21 Tipos de lainas para quebradoras de quijadas

2.3.3- Quebradora de Cono (Trituradoras secundarias)

Las trituradoras secundarias son mucho ms ligeras que las maquinas

primarias de trabajo pesado, puesto que toman la mena ya triturada en las

trituradoras primarias, el tamao mximo de alimentacin normalmente sern de

15 cm. de dimetro (aprox. 6) y son ms fciles de operar debido a que la mayor

parte de los constituyentes dainos en la mena, ya se extrajeron. Las trituradoras

terciarias son del mismo diseo que las secundarias, excepto porque tienen una

descarga ms reducida .Las trituradoras de cono (fig. No. 18) se utilizan en la

mayor parte de la trituracin secundaria de las menas metalferas, aunque para

algunas aplicaciones se usan los molinos de barras o rodillos trituradores. [12]

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 39

Figura N 22 Quebradora de cono

Figura N 23 Quebradora de cono, cabeza estndar y corta

Preparacin Mecnica de Minerales

40 Gustavo Roldn Arellano

La trituradora de cono es una giratoria modificada. La diferencia

fundamental es que el rbol es ms corto de la trituradora de cono, no esta

suspendido, como en la giratoria, sino que esta soportado por un balero universal

curvado por debajo de la cabeza giratoria o cono (fig. No. 19).La trituradora de

cono es una excelente trituradora controlada. El ensanchamiento del tazn permite

un ngulo de la cabeza ms grande que en la trituradora giratoria, ya que

conserva el mismo ngulo entre los miembros de trituracin. La trituracin

secundaria tiene como objetivo principal continuar con la reduccin de tamao

hasta un punto en que pueda ser alimentado en los molinos de bolas, barras, etc.

La razn limite de reduccin de tamao de las quebradoras con rocas duras tiene

un valor promedio de 4.1 y muy rara vez excede de 6.1 , y no por ganas de las

toneladas de conseguir una reduccin de tamao mejor, si no por causa de rotura,

sobrecalentamiento y otras que son las consecuencias inmediatas a tratar de

lograr relaciones de reduccin, sin disminuir simultneamente la velocidad de

alimentacin.

Figura N 24 Socket Lainer

AJUSTE DE ABERTURA

SOCKET

LINER

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 41

Este es el tipo de trituradora que ms se encuentra en operacin. Se

fabrica de dos formas: La estndar (Fig. No. 20) para trituracin secundaria normal

y la Cabeza Corta (Fig. No. 21) para trituracin fina (terciaria).Difieren en la forma

de las cmaras de trituracin, la de cono estndar tiene revestimientos

escalonados que permite una alimentacin ms gruesa que en la Cabeza Corta (

15 cm.). La trituradora de cabeza corta tiene un ngulo de cabeza con mayor

pendiente que la estndar, lo cual ayuda a evitar el ahogamiento del material fino.

Tambin tiene una abertura de alimentacin ms estrecha y de una

seccin paralela ms grande en la descarga. Las trituradoras secundarias se

especifican en cuanto a su tamao por el fondo del dimetro del cono triturador

expresando en precisin, los tamaos existentes oscilan entre 1.5 y 70 , y las

capacidades calculadas llegan hasta 150 ton/hr. En el caso de abertura de salida

de y hasta 900 ton/hr. en posicin de 2.5, aunque en condiciones favorables

se citan casos en que estas cifras son el doble o triple.

Figura N 24 Ilustracin de Cabeza estndar y cabeza corta [12]

Preparacin Mecnica de Minerales

42 Gustavo Roldn Arellano

2.3.4- Quebradora de rodillos

Existe diversidad de quebradoras, como la de rodillos, (Fig. No. 23) donde

se tiene el mismo principio antes mencionado, pero es menos utilizada como

primaria, ya que la alimentacin es ms pequea proporcionalmente hablando con

la de quijadas. Este tipo de quebradoras no son muy utilizadas a nivel industrial,

ya que la velocidad de alimentacin es muy baja (fig. No. 25), su empleo no se a

generalizado tanto como para dar cifras garantizables, en la actualidad existen la

quebradoras primarias de rodillos dentados (fig, N 27) las cuales dan tonelajes de

quebrado como una de cono o giratoria.

Figura N 25 Quebradora de rodillos

TIPOS DE QUEBRADORAS TIPOS DE RODILLOS

DE UN RODILLO LISOS

DE RODILLOS MULTIPLES CORRUGADOS

DIENTES

Figura N 26 Rodillos lisos Figura N 27 Rodillos dentados

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 43

2.3.4- Quebradora de martillos

Otro aspecto, las rocas blandas exigen otro tipo de aplicaciones de fuerza,

que el requerido para rocas duras, ya existe un desgarramiento de las rocas

blandas que impiden su desintegracin, para solucionar este problema se emplean

quebradoras de martillos (fig. No. 24 y 25), que por impactos repetidos podemos

reducir tamao.

Figura N 28 Refacciones de Quebradora de Martillos

Preparacin Mecnica de Minerales

44 Gustavo Roldn Arellano

Figura N 29 Quebradora de 3 golpes

2.4- Calculo de quebradoras

FACTORES QUE AFECTAN LA CAPACIDAD

Abertura de salida

Sistema de alimentacin

Angulo de pellizco

Fuerza de gravedad

Naturaleza de la roca

Contenido de humedad

Peso Especifico del mineral

Composicin granulomtrica de la alimentacin

La velocidad de la quebradora

Ensamble de tres golpes seguidos

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 45

Influencia de la humedad.- Influye sobre la capacidad, determinando que los

finos se empaqueten y adhieran a la zona de fragmentacin.

LEYES DE DESINTEGRACION

La trituracin de los minerales normalmente es realizada por

compresin, fracturndose estos, al llegar al lmite elstico, una vez rebasado

este, el mineral se fractura.

Para poder rebasar este lmite es necesario una fuerza tal que logre

pasar el lmite.

Rittiger, menciona que la energa consumida es directamente

proporcional a las nuevas caras producidas.

Fred C. Bond, menciona que la energa consumida es directamente

proporcional al tamao de la partcula producida.

Kick, establece que el trabajo requerido para triturar una cantidad dada

de mineral es constante para la misma relacin de trituracin.

Para ilustrar el principio de la trituracin, se hace un anlisis de fuerzas

que producen las quijadas de una quebradora del mismo nombre y as saber

porque estas estn a un ngulo determinado.

Figura N 30 Fuerzas que se aplican y ngulo de pellizco

A

B

QUIJADA

FIJA

QUIJADA

MOVIL

A Fza. Sen

B

Fza. Cos

Angulo de pellisco

FZA.

=

=

=

Preparacin Mecnica de Minerales

46 Gustavo Roldn Arellano

Donde F es la fuerza aplicada y A, B, son los componentes de estas , se

puede decir que a mayor ngulo de abertura se debilita la fuerza F.

IMPORTANCIA DEL ANGULO DE PELLISCO

Figura N 31 Angulo de pellizco recomendado para la operacin es de 20 a 25

Se define como determinante formando entre las caras convergentes en

las puntas en que pellizcan un trozo de roca, si las caras tienen elementos rectos,

el ngulo de pellizco es el mismo a cualquier profundidad de la zona de trituracin,

con caras curvas el ngulo de pellizco aumentara de abajo a arriba desde la

garganta.

USO DE LAS TRES LEYES

1.- RITTINGER: Se aplica bastante bien a la molienda fina de 10 a 100 micras.

W = K 1 1

D2 D1

Donde: W = Energa consumida

D1 = Tamao inicial de la partcula

D2 = Tamao final de la partcula

K = Constante

2.- KICK: Se aplica y es muy exacta en trituracin ligeramente arriba de un

centmetro.

W = Log R / Log 2

F

F

F

A

A

A

B

B

B

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 47

3.- Fred C. Bond Se aplica razonablemente en la molienda, en molinos de bolas y

barras.

W = 10 Wi 10 Wi

P F

Donde: W = Consumo de Energa

Wi = Energa requerida para reducir un material de tamao

infinitamente a un tamao del 80 % - 100 mallas

P = Producto de descarga al 80 %

F = Producto de alimentacin al 80%

RELACION DE TRITURACION

Para poder conocer la Relacin de Trituracin, esta es la existente entre el

tamao del mineral alimentado con la de su descarga, tomndose estos valores

como (F) ALIMENTACION Y (P) descarga, valores que deben ser

correspondientes al 80% de cada producto.

Relacin de Trituracin = R T = F80 / P80

Con el objeto de expresar con sencillez el concepto de Superficie original

y Superficie producida, se har el siguiente ejemplo:

Suponiendo que el material a quebrar sea un cubo (Fig. No. 32 ):

AREA = 6 L

2

RT = L / D

Figura N 32 rea de un cubo a

quebrar

La nueva superficie ser: NS = 6 D

2

(RT)

3

Si esta es triturada a un tamao de partcula ms pequea y ponemos

valores a las incgnitas ser:

d

L

D

Preparacin Mecnica de Minerales

48 Gustavo Roldn Arellano

D = 2 RT = 4 / 2 = 2

L = 4

d = 1 RT = L / D ; NS = 6 ( D )

2

( RT )

3

NS = 6 ( 2 )

2

( 2 )

3

NS = 192 cm

2

Para la siguiente relacin de trituracin ser:

ns = 6 ( d )

2

( rt )

3

ns = 6 ( 1 )

2

( 4 )

3

rt = L / d = 4 / 1 ns = 384 cm

2

rt = 4

RITTINGER menciona que el consumo de energa es directamente

proporcional a la nueva superficie producida, por lo tanto tenemos; teniendo un

valor determinado en KW para un quebrado primario tendremos:

Sustituyendo valores:

NS = 6 ( D )

2

( RT )

3

ns = 6 ( d )

2

( rt )

3

;

Para pruebas de laboratorio la Energa necesaria ser:

Voltaje = El existente en el motor de la quebradora

Diferencia de amperaje = Amperaje medido directamente en las conexiones del

motor

= Amperaje alimentando el mineral menos Amperaje sin

alimentar el mineral

Consumo de Energa;

KW

NS

=

kw

ns

KW

NS

=

kw

ns

6 ( D )

2

( RT )

3

KW

=

kw

6 ( d )

2

( rt )

3

6 ( D )

2

( RT )

3

KW

=

kw

6 ( d )

2

( rt )

3

KW d

2

rt

3

D

2

RT

3

Kw =

KW d

2

rt

3

D

2

RT

3

Kw =

KW =

( Voltaje ) ( Diferencia de fases ) ( 3 )

1000

KW =

( Voltaje ) ( Diferencia de fases ) ( 3 )

1000

W =

KW

Ton / hr.

W =

KW

Ton / hr.

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 49

Finalmente para la determinacin de la demanda de trituracin el Ing. C. Bond

aplica la siguiente ecuacin;

Wi = ndicee de trabajo

CAPACIDAD TEORICA DE QUEBRADORAS

QUEBRADORA DE QUIJADAS

T = 0.0845 ( L) ( S )

Donde;

T = Capacidad ( ton/hr)

L = Longitud de boca de alimentacin ( cm. )

S = Abertura de descargue ( cm. )

T = 0.6 ( L ) ( So )

T = Capacidad ( ton. S / hr )

L = Longitud de abertura receptora ( pulg. )

QUEBRADORA DE RODILLOS

T = ( 60 * V * L * Dp * d ) / 1000

Donde;

T = Capacidad ( ton / hr )

V = Velocidad perifrica ( mts/seg )

Para rodillos de hasta 180 cm. de dimetro puede emplearse; V = 92 + Dr

L = Ancho de los rodillos ( cm. )

Dp = Distancia entre rodillos ( mts )

d = densidad del material ( ton/m

3

)

La capacidad real de un par de rodillos flucta entre 1/3 y 1/10 del valor terico

Wi =

W RT P

RT 1

100

Wi =

W RT P

RT 1

100

Preparacin Mecnica de Minerales

50 Gustavo Roldn Arellano

QUEBRADORA GIRATORIA Y DE CONO

T = 0.75 { 0.7854 ( D2 - d2 ) }

Donde;

T = Capacidad ( ton / hr )

D = Dimetro mayor en la descarga ( pulg. )

d = Dimetro del cono triturador ( pulg. )

Calculo de caballaje ;

(Total HP) = (Capacidad de quebrado) (hp / ton) (factor)

Wi = ndice de trabajo (Kw. hr ) / ton.

F = Material a alimentar pasado a un 80 % (micras)

P = Material de producto pasado a un 80% (micras)

Capacidad de Quebrado = Datos del quebrado (ton / hr )

Factor = 0.75 para aplicaciones a Quebradoras Primarias

= 1.00 para aplicaciones a Quebradoras Secundarias

Ejemplos;

1.- Calcular la capacidad de una quebradora de quijada de 10 X 20 que trabaja

con una abertura de descarga de 2.

T = 0.6 ( L ) ( So )

= 0.6 ( 20 ) ( 2 )

= 24 tons./ hr.

2.- En una quebradora giratoria el dimetro del cono triturador mide 30 y se ajusta

para que tenga una abertura de 4 , para estas condiciones de trabajo , calcular su

capacidad terica.

T = 0.75 [ 0.7854 ( D

2

- d

2

)

= 0.75 [ 0.7854 ( 38

2

- 30

2

)

= 0.75 [ 0.7854 ( 544 )

= 320.54 tons./ hr.

( HP/Ton) = Wi ( 13.4 ) ( F

80

- P

80

)

F

80

P

80

( HP/Ton) = Wi ( 13.4 ) ( F

80

- P

80

)

F

80

P

80

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 51

3.- En una mina de cobre que tiene designada una capacidad de 1550 ton/hr. con

un Wi = 19.4 kw-hr/ ton La quebradora giratoria es de 54 designada para la

operacin a 6 del punto de tamao de abertura, es alimentada directamente

,obteniendo un F80 = 36 o 914400 micras, y un P80 = 5 o 139700 micras;

Calcular el caballaje requerido para esta quebradora.

HP = ( 1550 ) ( 0.42366 ) ( .75 ) = 492.5

2.5- Cribas

OBJETIVO DEL CRIBADO

El objetivo principal del cribado es la separacin por medio de cribas o tamices de

una mezcla de granos de diversos tamaos en dos o ms productos, no de igual

tamao.

CONDICIONES PARA EL CRIBADO

1. Una zona de separacin para el tamao de grano a limitar.

2. Dispositivos para poder utilizar la alimentacin a esta zona de modo

continuo.

3. Dispositivos para poder llevar el material y que se mueva a travs de esta

zona.

TAMAO CRITICO DE LAS PARTICULAS

En cualquier operacin de cribado realizado, valindose de orificios

fundamentales seudo mencionados en direcciones que forman un ngulo recto

que proporcionen la carga total de partculas de una anchura de 1.5 veces a la

abertura de la criba puede aumentar o disminuir sin que afecte en modo

apreciable la velocidad del paso del cernido, el nico defecto material es el

consumo de energa y desgaste.

Wi ( 13.4 ) ( F

80

- P

80

)

( F

80

) ( P

80

)

Hp / Ton =

Wi ( 13.4 ) ( F

80

- P

80

)

( F

80

) ( P

80

)

Hp / Ton =

( F

80

) ( P

80

)

Hp / Ton =

=

19.4 ( 13.4 ) ( 914400 - 139700 )

914400 - 139700

= 0.42366

500 HP

Preparacin Mecnica de Minerales

52 Gustavo Roldn Arellano

La produccin de un material de un ancho inferior a la mitad de la luz de la

malla puede unirse tambin dentro del limite sin que influya de modo apreciable

sobre las operaciones del cribado, estas partculas finas pasan de un modo muy

parecido de como lo hace el agua, en su mayor parte se eliminan despus de

haber recorrido una distancia corta desde el punto de alimentacin.

El gnero que se encuentra dentro de estos tamaos es aquel que se

plantea mayor dificultad de seleccin. Por lo tanto, se llama tamao critico de las

partculas al comprendido entre el 50 % y el 150 % de la abertura libre de la

proporcin de estas partculas depende de la capacidad de una criba. [1]

CRIBADO EN LABORATORIO

El cribado para determinacin de tamao de grano Anlisis

Granulomtrico, se efecta utilizando los tamices de laboratorio (fot. No.33 ) ,

tambin llamados cedazos mallas, puede realizarse en hmedo, ayudndose de

una corriente de agua para lograr pasar los granos por la malla utilizada, tambin

se puede realizar en seco, en cualquiera de los dos casos se apoyan en los

equipos diseados para realizar el cribado automticamente como los llamados

Rot-Tap.(ver fig. No. 35) [1]

Figura N 33 Tamices Tyler

Figura N 34 Espacios abiertos en misma distancia

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 53

CRIBA VIBRATORIA

Figura N 35 . Agitador de

tamices RO TAP

Figura N 36 . Sacudidor de

tamices RX - 86

Figura N 37 .

Agitador de

tamices Ty Lec

Figura N 38 . Criba de una cama

Finos,

Cernido,

bajotamao

Gruesos,

Rechazo,

sobretamao

Finos,

Cernido,

bajotamao

Gruesos,

Rechazo,

sobretamao

Preparacin Mecnica de Minerales

54 Gustavo Roldn Arellano

ANALISIS GRANULOMETRICO

Cuadro N 1 Acumulativo Negativo

Para la determinacin del anlisis granulomtrico, se

tiene las mallas que identificar primeramente los productos

obtenidos podemos ver que en la figura N 39, el producto que

en la primera malla, en este caso la # 35 , ser llamado +35

porque el producto retenido es mayor de ese numero de la malla, pero el mineral

es menor de tamao que la # 20, que es la malla por la cual todo el mineral

paso sin obtener retencin alguna del producto, y su abertura en micras es de

850, la siguiente malla ( la # 65 ) su producto es menor ala malla # 35 pero

mayor que la malla # 65, por lo que el nombre de este producto es de -35 +65

mallas. Una ves identificados los nombres se escribe en forma de columna

(cuadro N 1) la abertura en micras que tiene cada malla, se pesan los productos

calculando el % en peso de cada uno, y por ultimo, se calcula el acumulativo

negativo, llamado as por los resultados obtenidos de la suma de los % en peso de

abajo hacia arriba.

Una vez obtenido estos datos , se procede a graficarlos, colocando en el

eje de las Xs la escala en micras que corresponde a las mallas, en el eje de la Ys

colocamos la escala del cero al 100 %, escribiendo los porcentajes de los

acumulativos negativos, una ves colocado los puntos de cruce , estos se unen

No. 65 No. 65 No. 65

No. 35 No. 35

No. 100 No. 100

No. 150 No. 150

No. 200 No. 200

+ 35

- 35 + 65

- 65 + 100

- 100 + 150

- 150 +200

- 200

Figura N 38 .

Juego de mallas

PRODUCTO ABERTURA PESO % ACUMULATIVO

micras gramos PESO NEGATIVO

+ 20 850

- 20 + 35 425 246.89 26.29 73.71

- 35 + 65 212 217.76 23.19 50.52

- 65 + 100 150 196.48 20.92 29.60

- 100 + 150 106 102.62 10.93 18.67

- 150 + 200 75 78.53 8.36 10.31

- 200 96.84 10.31

Total : 939.12 100.00

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 55

para formar una curva, esta ser cortada exactamente al 80 % en la horizontal y

bajaremos la lnea verticalmente hasta cortar el eje X , dndolos el tamao al 80%

(figura N 39).

Esto tambin se puede realizar mediante la siguiente formula:

K

80

= (850)*e

( LN( 80 / 100)*(LN(850/ 73.71)/LN(100/73.71))

= 512

100 200 300 400 500 600 700 800 900 micras

100

90

80

70

60

50

40

30

20

10

Grafica N 1 . Producto F

80

= 512 micras

K

80

=

ABERTURA

DE TAMIZ

()ARRIBA

DEL 80%

ACUM.

X ACUMULATIVO

NEG. ARRIBA

DEL 80 %

*

LN 80 LN

ABERTURA DE

TAMIZ ()ARRIBA

DEL 80% ACUM.

ABERTURA DE

TAMIZ ()ABAJO

DEL 80% ACUM.

/

LN

ACUMULATIVO

NEG. ARRIBA

DEL 80 %

ACUMULATIVO

NEG. ABAJO

DEL 80 %

e

Preparacin Mecnica de Minerales

56 Gustavo Roldn Arellano

Uso de la bascula Marcy

Esta bascula esta diseada para poder pesar las pulpas obtenidas en los

procesos, cuenta con una serie de cartulas intercambiables que cuentan con

escalas distintas de densidad del mineral, de acuerdo con la densidad del mineral

a pesar, ser la cartula a escoger, (figura N 40),esta bascula es muy utilizada en

la medicin de pulpas productos de la molienda, mas sin embargo tambin le

podemos dar uso para determinar porcentaje de mineral fino y grueso , motivo por

lo cual estamos haciendo mencin de este instrumento de pesaje.

Escala de

densidad de

pulpa

Escala de % de

slidos tomando

en cuenta la

densidad del

solido

LECTURA DIRECTA

ESCALA DENSIDAD DE

PULPA

Recipiente con

capacidad de 1

litro

Orificio

de

drenado

Figura N 40 Cartula de Bscula Marcy

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 57

DETERMINACIN DEL % DE TAMAO DE GRANO ( A X N DE MALLA )

Suponiendo que tenemos los siguientes

datos obtenidos de la pesada de pulpa en

la Balanza Marcy tenemos;

Grav. Esp. del solid = 2.8 kg / lt

% de Slidos = 40.00

Grav. Esp. de la pulpa = 1.345 kg / lt

Calculando los gramos de solid que tenemos

en el litro de pulpa medido, tenemos ;

Grs. de mineral = (% slidos / 100) (grav.

Esp. de la pulpa ) ( 1000 ml.)

= ( 0.40 ) ( 1.345 ) ( 1000 )

= 538 gramos.

Para determinar el peso del mineral para

una malla especifica, el mineral del recipiente

se pasa por esta y se vierte, lo que no pasa se

agrega al recipiente nuevamente de la balanza

Marcy llenndolo con agua limpia hasta que derra

me por los orificios.

Si se esta utilizando la malla # 100 por la cual

un cierto mineral no logra pasar, una vez llenado

el recipiente de la escala, esta nos indica como ejemplo ,un 20 % de slidos, con

la escala de 2.8 gr./c.c. del mineral, leemos la densidad de pulpa o gravedad

especifica de 1.15, ahora hay que calcular los gramos de solid en ese litro de

pulpa;

Gramos de mineral = ( 0.20 ) ( 1.15) ( 1000 )

= 230 gramos.

Hacemos la siguiente relacin :

538 gramos 100 %

230 gramos x = 42.75 % + 100 #

57.25 % - 100 #

Fotografia N 59

Bscula Marcy

Preparacin Mecnica de Minerales

58 Gustavo Roldn Arellano

SEGUIMIENTO EN IMAGENES DE LA MEDICION DE % DE FINOS CON LA

AYUDA DE LA BASCULA MARCY.

Fotografa N 60

Calibracin con agua

Fotografa N 61

1

er

Pesada 1330 grs/lt.

Fotografa N 62

Pulpa pasada por la malla

Fotografa N 63

Lavado de los slidos

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 59

Fotografa N 64

Vaciado de los slidos

(gruesos) al deposito

Fotografa N 65

Lavado de la malla

depositando el mineral en el

envase

Fotografa N 66

Vaciado de los slidos

(gruesos) al deposito

Fotografa N 67

Lavado de la malla

depositando el mineral en el

envase

Preparacin Mecnica de Minerales

60 Gustavo Roldn Arellano

Fotografa N 68

1

er

Pesada 1330 grs/lt.

Fotografa N 69

2

a

Pesada 1050 grs/lt.

1010 0.0

1020 50.00 0.00

1030 66.67 33.33 0.00

1040 75.00 50.00 25.00 0.00

1050 80.00 60.00 40.00 20.00 0.00

1060 83.33 66.67 50.00 33.33 16.7 0.00

1070 85.71 71.43 57.14 42.86 28.6 14.3 0.00

1080 87.50 75.00 62.50 50.00 37.5 25.0 12.5 0.00

1090 88.89 77.78 66.67 55.56 44.4 33.3 22.2 11.1 0.00

1100 90.00 80.00 70.00 60.00 50.0 40.0 30.0 20.0 10.0 0.00

1110 90.91 81.82 72.73 63.64 54.5 45.5 36.4 27.3 18.2 9.1 0.00

1120 91.67 83.33 75.00 66.67 58.3 50.0 41.7 33.3 25.0 16.7 8.3 0.00

1130 92.31 84.62 76.92 69.23 61.5 53.8 46.2 38.5 30.8 23.1 15.4 7.7 0.00

1140 92.86 85.71 78.57 71.43 64.3 57.1 50.0 42.9 35.7 28.6 21.4 14.3 7.1 0.00

1150 93.33 86.67 80.00 73.33 66.7 60.0 53.3 46.7 40.0 33.3 26.7 20.0 13.3 6.7 0.00

1160 93.75 87.50 81.25 75.00 68.8 62.5 56.3 50.0 43.8 37.5 31.3 25.0 18.8 12.5 6.3 0.00

1170 94.12 88.24 82.35 76.47 70.6 64.7 58.8 52.9 47.1 41.2 35.3 29.4 23.5 17.6 11.8 5.9 0.00

1180 94.44 88.89 83.33 77.78 72.2 66.7 61.1 55.6 50.0 44.4 38.9 33.3 27.8 22.2 16.7 11.1 5.6 0.00

1190 94.74 89.47 84.21 78.95 73.7 68.4 63.2 57.9 52.6 47.4 42.1 36.8 31.6 26.3 21.1 15.8 10.5 5.3 0.00

1200 95.00 90.00 85.00 80.00 75.0 70.0 65.0 60.0 55.0 50.0 45.0 40.0 35.0 30.0 25.0 20.0 15.0 10.0 5.0 0.00

1210 95.24 90.48 85.71 80.95 76.2 71.4 66.7 61.9 57.1 52.4 47.6 42.9 38.1 33.3 28.6 23.8 19.0 14.3 9.5 4.8 0.00

1220 95.45 90.91 86.36 81.82 77.3 72.7 68.2 63.6 59.1 54.5 50.0 45.5 40.9 36.4 31.8 27.3 22.7 18.2 13.6 9.1 4.5 0.00

1230 95.65 91.30 86.96 82.61 78.3 73.9 69.6 65.2 60.9 56.5 52.2 47.8 43.5 39.1 34.8 30.4 26.1 21.7 17.4 13.0 8.7 4.3 0.00

1240 95.83 91.67 87.50 83.33 79.2 75.0 70.8 66.7 62.5 58.3 54.2 50.0 45.8 41.7 37.5 33.3 29.2 25.0 20.8 16.7 12.5 8.3 4.2

1250 96.00 92.00 88.00 84.00 80.0 76.0 72.0 68.0 64.0 60.0 56.0 52.0 48.0 44.0 40.0 36.0 32.0 28.0 24.0 20.0 16.0 12.0 8.0

1260 96.15 92.31 88.46 84.62 80.8 76.9 73.1 69.2 65.4 61.5 57.7 53.8 50.0 46.2 42.3 38.5 34.6 30.8 26.9 23.1 19.2 15.4 11.5

1270 96.30 92.59 88.89 85.19 81.5 77.8 74.1 70.4 66.7 63.0 59.3 55.6 51.9 48.1 44.4 40.7 37.0 33.3 29.6 25.9 22.2 18.5 14.8

1280 96.43 92.86 89.29 85.71 82.1 78.6 75.0 71.4 67.9 64.3 60.7 57.1 53.6 50.0 46.4 42.9 39.3 35.7 32.1 28.6 25.0 21.4 17.9

1290 96.55 93.10 89.66 86.21 82.8 79.3 75.9 72.4 69.0 65.5 62.1 58.6 55.2 51.7 48.3 44.8 41.4 37.9 34.5 31.0 27.6 24.1 20.7

1300 96.67 93.33 90.00 86.67 83.3 80.0 76.7 73.3 70.0 66.7 63.3 60.0 56.7 53.3 50.0 46.7 43.3 40.0 36.7 33.3 30.0 26.7 23.3

1310 96.77 93.55 90.32 87.10 83.9 80.6 77.4 74.2 71.0 67.7 64.5 61.3 58.1 54.8 51.6 48.4 45.2 41.9 38.7 35.5 32.3 29.0 25.8

1320 96.88 93.75 90.63 87.50 84.4 81.3 78.1 75.0 71.9 68.8 65.6 62.5 59.4 56.3 53.1 50.0 46.9 43.8 40.6 37.5 34.4 31.3 28.1

1330 96.97 93.94 90.91 87.88 84.8 81.8 78.8 75.8 72.7 69.7 66.7 63.6 60.6 57.6 54.5 51.5 48.5 45.5 42.4 39.4 36.4 33.3 30.3

1340 97.06 94.12 91.18 88.24 85.3 82.4 79.4 76.5 73.5 70.6 67.6 64.7 61.8 58.8 55.9 52.9 50.0 47.1 44.1 41.2 38.2 35.3 32.4

1350 97.14 94.29 91.43 88.57 85.7 82.9 80.0 77.1 74.3 71.4 68.6 65.7 62.9 60.0 57.1 54.3 51.4 48.6 45.7 42.9 40.0 37.1 34.3

1010 1020 1030 1040 1050 1060 1070 1080 1090 1100 1110 1120 1130 1140 1150 1160 1170 1180 1190 1200 1210 1220 1230

Primer

Pesada

TABLA PARA DETERMINACION DEL % DE FINOS

Segunda

Pesada

Tabla N 4 Determinacin del % de finos

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 61

Tabla N 5 Series estndares de tamices [1]

Preparacin Mecnica de Minerales

62 Gustavo Roldn Arellano

FACTORES QUE AFECTAN LA CAPACIDAD DEL CRIBADO

1.- Humedad

2.- Uniformidad de alimentacin

3.- El porcentaje de partculas de tamao critico.

4.- Tipo de movimiento de criba.

5.- La forma de la abertura.

6.- El porcentaje de la superficie en los orificios de la criba.

7.- Peso especifico del mineral.

Figura N 41 Distribucin de alimentacin

Figura N 42 Comportamiento de la Cribabilidad

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 63

2.5.1- Cribas estacionarias

CLASIFICACION DEL EQUIPO DE CRIBADO

Las cribas se clasifican de acuerdo con el mtodo de efectuar el

movimiento relativo entre el hecho del movimiento y la superficie clasificadora. [2]

Cribas Fijas, giratorias, de sacudimiento, vibratorias.

DESCRIPCION DE LAS PARRILLAS

La nica criba importante es la de rejilla o parrilla fija construida por un

numero de barras de acero situadas al lado de otras con una pendiente de 35 a 45

grados y espaciadas de acuerdo con el grueso de los trazos que les hacan

retener a la vez que divergen ligeramente hacia abajo con el fin de reducir a un

mnimo estancamientos de los trozos entre dos barras cualesquiera generalmente

estas rejillas constituyen en el fondo de un canal de paredes laterales lo bastante

altas para evitar que al caer los trazos sobre las barras estos reboten al exterior.

APLICACIONES Y CAPACIDAD DE LAS PARRILLAS

La alimentacin que se enva , a una quebradora , el tamao menor que el

de la salida y como el residuo de este tamao que se encuentra en dicha carga no

afecta el rendimiento de la quebradora de modo apreciable la tolerancia es muy

1

0

Parrillas

o Regillas

Fijas

Vibratorias

1

0

Parrillas

o Regillas

Fijas

Vibratorias

2

0

Cribas

Vibratorias

a).- Con mecanismos de excntrico

b).- De inercia o volantes .

.. desvalanceados

c).- De mecanismos

...electromagneticos

2

0

Cribas

Vibratorias

a).- Con mecanismos de excntrico

b).- De inercia o volantes .

.. desvalanceados

c).- De mecanismos

...electromagneticos

Fotografa N 70 Criba de dos

camas

Preparacin Mecnica de Minerales

64 Gustavo Roldn Arellano

amplia. Anchura uniforme o ligeramente divergentes suficiente para evitar el

atascamiento por acuamiento, por resistencia para soportar el impacto de los

trozos grandes al caer o rebotar sobre la superficie, y la facilidad de sustitucin de

las barras desgastadas por las medias. Si el diseo es bueno, el costo de la

operacin de cribado es insignificante, el inconveniente principal de las rejillas son

la perdida de altura debido a su pendiente tan inclinada, y el obstculo que

presentan los trozos acunados entre las barras y la circulacin del genero. [2]

2.5.2- Cribas mviles

DESCRIPCION DE LA CRIBA GIRATORIA O TROMEL

Las Cribas giratorias o tambin conocidas con el nombre de tromel, se

constituyen de chapas cilndricas o cnicas perforadas y montadas en un eje, de

tal forma que los elementos de la chapa tienen en el fondo una pendiente del

orden de 8 a 20 %, los dimetros oscilan entre 60 y 270 cm. y la longitud de 0.9 a

12 metros.

La velocidad de la envuelta de chapa perforada son del orden de 35 a 40

% de aquellas a las que partculas se adhieran a ellas por efecto de la fuerza

centrifuga.

Vc = 54.2 / r

La eficiencia de estas cribas es baja y oscila entre un 15 y 20 % de paso

en el rechazo para un trabajo eficaz a un 30 y 40 % en promedio para cribado en

Fotografa N 71 Criba Grizzly Fotografa N 72 Lateral de la

Criba Grizzly

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 65

hmedo con abertura de la malla del orden de 0.64 cm. la mejor forma de medir la

eficiencia es empleando la formula de W. S. Taylor. [2]

CRIBAS MOVILES

Aun cuando existen un sin numero de tipos de cribas mviles tales como

las cribas rotatorias o tromels, las cribas de sacudidas, las cribas reciprocantes y

las cribas giratorias, las mas usadas en la industria de los minerales es la criba

vibratoria , estas maquinas manejan material en el rango de tamao de 25 cm. A

250 micras y su principal aplicacin es en un circuito de trituracin manejando

material en el rango de 25 a 5 mm. En tamao. Las cribas pueden trabajar con un

ngulo de inclinacin pequeo y se requiere de poco espacio.

Fotografa N 73 Criba giratoria Tromel

Preparacin Mecnica de Minerales

66 Gustavo Roldn Arellano

2.6- Calculo de cribas [2]

SELECCIN DE TAMAO (DISEO TRADICIONAL)

El mtodo de seleccin de rea de criba, es el del tonelaje, el cual esta

basado en la cantidad de material (medido en toneladas cortas por hora), el cual

pasa por 1.0 pie cuadrado de la malla con la abertura determinada.

El rea total A esta dada por la siguiente formula:

Donde :

Kff : Cantidad de finos en la alimentacin ( ton. Cortas por hora )

C : Capacidad bsica tomada de la grafica N 1

b : Densidad Bulk o factor de peso volumtrico , el cual se obtiene de

dividir la densidad volumtrica dada en libras por pie cbico entre 100 lb./pie

3

FACTORES MODIFICADORES

F : Factor de finos

E : Factor de eficiencia

S : Factor de forma de abertura

D : Factor de criba

O : Factor de rea abierta

W : Factor de cribado

La capacidad bsica esta basada en un material con un peso volumtrico

de 100 lb.../pie

3

. Debido a que la mayora de minerales metlicos tienen

caractersticas similares de cribado el valor C para estos materiales se puede

encontrar por una simple relacin de pesos volumtricos. Materiales como el

carbn, arena y grava , etc. Poseen sus propias curvas de capacidad bsica.

FACTORES MODIFICADORES [2]

Factor de finos F .- Es una medida de la cantidad de material en la

alimentacin a una superficie de criba la cual es menor que la mitad de el tamao

de la abertura de la criba. Es una medida de la dificultad de cribado cuando se

A =

Kff

( C ) ( pb ) ( F ) ( E ) ( S ) ( D ) ( O ) ( W )

A =

Kff

( C ) ( pb ) ( F ) ( E ) ( S ) ( D ) ( O ) ( W )

Preparacin Mecnica de Minerales

Gustavo Roldn Arellano 67

compara al 40 % de finos, F tiende a 1.0, este es el valor usado para calcular el

factor C en la figura No. 5.

Los valores para varios porcentajes de finos estn dados en la tabla No.