Académique Documents

Professionnel Documents

Culture Documents

Planeación Requerimiento Materiales

Transféré par

Roger MuchaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Planeación Requerimiento Materiales

Transféré par

Roger MuchaDroits d'auteur :

Formats disponibles

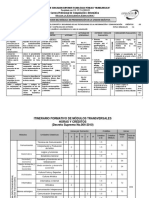

Planeacin de Requerimientos de Materiales

Planeacin de Requerimientos de Materiales (MRP)

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

Propsito Fundamental de MRP

Planear y controlar los requerimientos e inventarios de los artculos

de demanda dependiente.

Se diseo para minimizar inventarios mediante la obtencin de lo que

se requiere solamente para tenerlo disponible cuando se necesita.

Est diseado para:

Determinar rdenes de compra y produccin para regular el flujo del

inventario de materia prima y producto en proceso necesario para satisfacer

las necesidades de producto terminado.

Asegurar la disponibilidad de materiales, componentes y productos para la

produccin y envo al consumidor planeados.

Mantener niveles mnimos de inventario de artculos de demanda

dependiente.

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

Clasificacin de Artculos por Tipo de Demanda

Partes

Producto

Final

Materia

Prima

Demanda Dependiente

Demanda Independiente

- Se calcula

- Se pronostica.

MRP

Planeacin

Mercado

Sist. Punto de Reorden

Ing. Jes

Planeacin de Requerimientos de Materiales

lo que se planea

Programa Maestro

de Produccin (MPS)

Lo que se requiere

Lo que tenemos

Archivo de Status

de Inventario

MRP

Listado de Materiales

(BOM)

Lo que se necesita

Compras

Produccin

Esquema Conceptual del MRP

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

Pronsticos

Movimientos

Pedidos

Programa Maestro de Produccin (MPS)

- Indica qu productos, cuntos y cundo

producirlos.

Archivo de Status de Inventarios

- Contiene niveles de inventarios, rdenes

abiertas, tamaos de lote y colchones de

seguridad.

Ingeniera

Listado de Materiales

- Contiene estructura del producto

y secuencia de produccin.

Planeacin de Requerimientos de Materiales

- Explosiona BOM para los requerimientos del MPS,

netea con niveles de inventario, considera tiempos de

entrega, y reporta:

- Qu y cunto ordenar.

- Cundo ordenar.

- Qu rdenes expeditar, cambiar o cancelar.

Planeacin

Insumos

del MRP

Ing. Jes

Planeacin de Requerimientos de Materiales

Insumos del MRP

Programa Maestro de Produccin:

Define las necesidades de producto terminado y cundo se requieren.

Los perodos mas prcticos empleados son semanas (pzas./semana).

Time buckets = semanas.

El horizonte de planeacin (cuntos time buckets) mnimo debe ser el

suficiente para cubrir los tiempos de abastecer y producir de los

productos terminados de la empresa.

Los insumos son una mezcla de pedidos y pronsticos ajustados por la

toma de decisiones.

El horizonte de planeacin contempla normalmente:

Fijo o Frozen

Flexible

Tiempo de Abastecer y Producir

Planeacin

Buckets

Ing. Jes

Planeacin de Requerimientos de Materiales

Insumos del MRP

Listado de Materiales y Partes (BOM):

Lista estructurada e materiales y partes requeridas para fabricar productos

finales.

Est estructurada representando la secuencia de produccin. Cada nivel de

la estructura representa una etapa de produccin.

Debe ser actual y precisa.

Debe tenerse un nmero de identificacin para cada item de la lista, la

descripcin del mismo, la cantidad requerida por unidad de producto o

ensamble, la unidad de medida y la parte o ensamble superior al que se

asocia.

Existen seis formatos tradicionales de BOMs: single level explosion,

indented explosion, summary explosion, single level implosion, indented

implosion, y summary implosion.

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

Insumos del MRP

Archivo de Status de Inventarios:

Contiene los niveles de inventarios actuales y las cantidades ordenadas

de cada item.

Adems se incluyen tiempos de entrega, tamaos de lote, proveedores,

tasas de desperdicio, historia de uso, y otros.

Debe ser actualizada y precisa.

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

MRP

rdenes Planeadas

Para Comprar

Reprogramaciones

Para Producir

Resultados del MRP

Planeacin

Ing. Jes

Planeacin de Requerimientos de Materiales

Resultados del MRP

MRP toma las necesidades de productos terminados del MPS y obtiene los

requerimientos totales de cada parte y material a travs de un proceso de

explosin de los BOMs.

Estas cantidades se comparan con las existencias disponibles y por llegar,

determinndose las necesidades netas ( qu y cuntas).

El cundo se requieren se determina con una programacin hacia atrs

(backward) utilizando los tiempos de abastecimiento y produccin.

MRP planea rdenes de compra y produccin con base a la informacin de

qu, cunto y cundo.

Las rdenes pueden ser dadas en lotes o por los requerimientos netos.

Adems, MRP identifica posibles problemas para poder satisfacer las

necesidades, infactibilidad de programas, puede replanear, asignar

prioridades.

Planeacin

Ing. Jes

10

Planeacin de Requerimientos de Materiales

Codificacin de Items

Para facilitar el proceso de explosin y clculo de requerimientos netos se

asigna cdigos low level a cada item.

Todos los productos terminados tienen cdigo cero (0).

Los componentes, partes o materiales que se emplean directamente para

hacer productos finales o terminados tienen cdigo uno (1).

La asignacin de nmeros de cdigo contina de manera similar a la previa.

A los items que se usan para hacer varios otros items, se les asigna el cdigo

del nivel mas bajo en el que aparezca. La asignacin de cdigos se realiza

de abajo hacia arriba.

La codificacin asegura que los requerimientos netos de un item se

determinan solamente hasta que todas las necesidades de los items a los que

posteriormente forma parte se calculan.

Planeacin

Ing. Jes

11

Planeacin de Requerimientos de Materiales

Ejemplo.- Resuelva el problema considerando un perodo de entrega de 2 y tamao

de lote igual al requerimiento neto.

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

20

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

10

20

18

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

20

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

10

20

25

18

Solucin:

Planeacin

15

7

3

Ing. Jes

10

10

14

3

3

6

6

14

14

14

14

7

6

12

Planeacin de Requerimientos de Materiales

Ejemplo.- Resuelva el problema considerando un perodo de entrega de 2 y tamao

de lote igual a 15.

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

20

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

10

20

18

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

20

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

10

18

15

25

Solucin:

Planeacin

15

Ing. Jes

4

7

10

10

12

3

15

6

6

8

14

8

14

7

8

15

15

13

Planeacin de Requerimientos de Materiales

Ejemplo.- Resuelva el problema siguiente para K y M con tamao de lote igual al

requerimiento neto.

t.e. = 2

K

t.e.= 1

t.e. = 3

M(2)

R(1)

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

50

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

25

15

120

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

225

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

Planeacin

60

15

30

Ing. Jes

14

Planeacin de Requerimientos de Materiales

Solucin:

K

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

50

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

25

15

120

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

225

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

Planeacin

25

220

30

35

60

15

10

110

110

60

110

60

60

15

120

30

85

85

30

30

15

15

35

85

Ing. Jes

30

15

Planeacin de Requerimientos de Materiales

t.e. = 2

J t.e. = 1

M(2) t.e. = 1

M t.e. = 1

Planeacin

2

50

3

80

4

10

6

60

7

10

8

25

1

25

2

15

3

120

5

60

7

15

50

0

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

15

0

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

t.e. = 3

P(2) t.e. =4

0

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

30

225

Ing. Jes

16

Planeacin de Requerimientos de Materiales

Solucin:

J

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

2

50

3

80

4

10

15

15

80

80

10

10

10

35

35

35

80

1

25

2

15

3

120

50

25

10

Colocacin de Ordenes Planeadas

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

110

Colocacin de Ordenes Planeadas

M

Requerimientos Brutos

Recepciones Programadas

Producto Disponible

Requerimientos Netos

Recepcin de Ordenes Planeadas

Colocacin de Ordenes Planeadas

Planeacin

1

255

30

225

80

2

80

80

80

130

Ing. Jes

60

110

110

60

3

130

5

60

6

60

7

10

8

25

60

60

10

10

10

25

25

25

7

15

60

60

15

4

130

130

90

15

15

5

90

6

10

7

25

90

90

30

20

10

30

30

25

5

30

25

17

Planeacin de Requerimientos de Materiales

Tcnicas Para Determinar Lotes

Planeacin

Lote Econmico (EOQ).

Mtodo de Wagner - Whithin.

Algoritmo de Silver - Meal.

Momento de rden de McLaren.

Algoritmo Part - Period.

Least Total Cost Run Size.

Least Unit Cost.

Ing. Jes

18

Planeacin de Requerimientos de Materiales

Estrategia de Lote por Lote.

P e ro d o

1

2

3

4

5

6

7

8

R e q {s N e to s

50

60

70

60

95

75

60

55

P ro d uc ci n

50

60

70

60

95

75

60

55

Inv. F ina l

0

0

0

0

0

0

0

0

C o s to Inve nta ria r

0 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

C o s to P re p a ra r

4 7 .0 0

4 7 .0 0

4 7 .0 0

4 7 .0 0

4 7 .0 0

4 7 .0 0

4 7 .0 0

4 7 .0 0

C o sto To ta l

4 7 .0 0

9 4 .0 0

1 4 1 .0 0

1 8 8 .0 0

2 3 5 .0 0

2 8 2 .0 0

3 2 9 .0 0

3 7 6 .0 0

P ro d uc ci n

351

0

0

0

0

351

0

0

Inv. F ina l

301

241

171

111

16

292

232

177

C o s to Inve nta ria r

1 5 .0 5

1 2 .0 5

8 .5 5

5 .5 5

0 .8 0

1 4 .6 0

1 1 .6 0

8 .8 5

C o s to P re p a ra r

4 7 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

4 7 .0 0

0 .0 0

0 .0 0

C o sto To ta l

6 2 .0 5

7 4 .1 0

8 2 .6 5

8 8 .2 0

8 9 .0 0

1 5 0 .6 0

1 6 2 .2 0

1 7 1 .0 5

Estrategia EOQ

P e ro d o

1

2

3

4

5

6

7

8

R e q {s N e to s

50

60

70

60

95

75

60

55

EOQ = (2*D*S)1/2

Planeacin

Ing. Jes

Supuestos EOQ:

- Reqs. totales = 525.

- Reqs Prom. = 65.6

- Costo anual = $2.60/unidad.

- Demanda anual = 3412.5

- EOQ = 351.25

19

Planeacin de Requerimientos de Materiales

Estrategia Least Unit Cost Run Size.

P e ro d o

1

2

3

4

5

6

7

8

R e q {s N e to s

50

60

70

60

95

75

60

55

P ro d uc ci n

410

0

0

0

0

115

0

55

Inv. F ina l

360

300

230

170

75

115

55

55

C o s to Inve nta ria r

1 8 .0 0

1 5 .0 0

1 1 .5 0

8 .5 0

3 .7 5

5 .7 5

2 .7 5

2 .7 5

C o s to P re p a ra r

4 7 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

4 7 .0 0

0 .0 0

4 7 .0 0

C o sto To ta l

6 5 .0 0

8 0 .0 0

9 1 .5 0

1 0 0 .0 0

1 0 3 .7 5

1 5 6 .5 0

1 5 9 .2 5

2 0 9 .0 0

Min: (costo de ordenar + costo inventariar)/Q

Perodos

1

1 al 2

1 al 3

1 al 4

1 al 5

1 al 6

1 al 7

1 al 8

Cantidad a Ordenar

50

110

180

240

335

410

470

525

Costo Invenatriar

0.00

3.00

10.00

19.00

38.00

56.75

74.75

94.00

Costo Ordenar

47.00

47.00

47.00

47.00

47.00

47.00

47.00

47.00

Costo Total

47.00

50.00

57.00

66.00

85.00

103.75

121.75

141.00

Costo Unitario

0.94

0.45

0.32

0.28

0.254

0.253

0.26

0.27

7

7 al 8

60

115

0.00

2.75

47.00

47.00

47.00

49.75

0.78

0.43

Planeacin

Ing. Jes

20

Planeacin de Requerimientos de Materiales

Estrategia Least Total Cost Run Size.

P e ro d o

1

2

3

4

5

6

7

8

R e q {s N e to s

50

60

70

60

95

75

60

55

P ro d uc ci n

335

0

0

0

0

190

0

0

Inv. F ina l

285

225

155

95

0

115

55

0

C o s to Inve nta ria r

1 4 .2 5

1 1 .2 5

7 .7 5

4 .7 5

0 .0 0

5 .7 5

2 .7 5

0 .0 0

C o s to P re p a ra r

4 7 .0 0

0 .0 0

0 .0 0

0 .0 0

0 .0 0

4 7 .0 0

0 .0 0

4 7 .0 0

C o sto To ta l

6 1 .2 5

7 2 .5 0

8 0 .2 5

8 5 .0 0

8 5 .0 0

1 3 7 .7 5

1 4 0 .5 0

1 4 0 .5 0

Seleccionar Q tal que el costo de ordenar = costo de inventariar

Planeacin

Perodos

1

1 al 2

1 al 3

1 al 4

1 al 5

1 al 6

1 al 7

1 al 8

Cantidad a Ordenar

50.00

110.00

180.00

240.00

335.00

410.00

470.00

525.00

Costo Invenatriar

0.00

3.00

10.00

19.00

38.00

56.75

74.75

94.00

Costo Ordenar

47.00

47.00

47.00

47.00

47.00

47.00

47.00

47.00

Costo Total

47.00

50.00

57.00

66.00

85.00

103.75

121.75

141.00

6

6 al 7

6 al 8

75.00

135.00

190.00

0.00

3.00

8.50

47.00

47.00

47.00

47.00

50.00

55.50

Ing. Jes

21

Planeacin de Requerimientos de Materiales

Tipos de Sistemas MRP

Regenerativos: Diseado para replanear no muy frecuentemente

(semanalmente, p.ejem.). El proceso completo del MRP se recalcula

con base en la ltima informacin. Se recomienda para ambientes

estables.

Cambio Neto (Net Change): Diseado para una replaneacin parcial

diaria. El proceso se recalcula parcialmente considerando los cambios

ocurridos. Se recomienda para ambientes voltiles.

Planeacin

Ing. Jes

22

Planeacin de Requerimientos de Materiales

Debilidades Relevantes del MRP

Los sistemas MRP se recomiendan para utilizarse en ambientes

productivos de fabricacin y ensamble.

Entre las principales debilidades se encuentran:

Supone recursos de capacidad ilimitada.

Se suponen tiempos de entrega constantes.

Cambios de rutas de proceso son imposibles.

La priorizacin de la secuenciacin de rdenes es por fecha solamente.

Planeacin

Ing. Jes

23

Planeacin de Requerimientos de Materiales

Sistema MRP Cerrado (Closed Loop)

El sistema MRP original con un alcance limitado de proporcionar un

plan de rdenes y warnings de programas no factibles se ampli

posteriormente hacia el MRP Cerrado.

Este incorpora:

El plan agregado de produccin.

La planeacin de los requerimientos de capacidad de los recursos.

Realimentacin de planta y proveedores.

Planeacin

Ing. Jes

24

Planeacin de Requerimientos de Materiales

Archivo de

Inventarios

Ordenes

de Compra

Planeadas

Programa Maestro

de Produccin (MPS)

Planeacin de

Capacidad

Estructura

del Producto

Planeacin de Requerimientos

de Materiales (MRP)

Ordenes de

Produccin

Planeadas

Planeacin de

Requerimientos de Capacidad

No

Capacidad

Disp.?

Ordenes

de Compra

Ordenes de

Produccin

Carga y

Secuenciacin

S

Manufactura

Proveedores

Planeacin

Sistema MRP Cerrado

Ing. Jes

25

Planeacin de Requerimientos de Materiales

Fuentes de Incertidumbre en Sistema MRP

La existencia de incertidumbre hace necesaria la

utilizacin de mecanismos de amortiguacin.

Se identifican 2 fuentes de incertidumbre que afectan

un sistema MRP; La incertidumbre de la demanda y la

del suministro. stas a su vez, se pueden separar en

incertidumbre por cantidad y por fecha.

Planeacin

Ing. Jes

26

Planeacin de Requerimientos de Materiales

Fuentes de Incertidumbre en Sistema MRP

Concepto

10

0

0

0

0

0

0

0

372

0

130

0

0

372

146

130

255

0

143

255

0

0

502

0

0

502

0

0

0

0

0

403

403

0

0

0

0

144

144

0

0

85

103

122

77

42

0

190

101

83

124

48

15

41

0

46

100

108

80

207

226

0

0

161

158

0

0

271

277

51

50

0

0

81

77

109

113

0

0

327

321

Fechas Demanda

Reqs. Proyectados

Reqs. reales

Fechas Suministro:

Recepciones planeadas

Recepciones reales

Cantidad Demanda:

Reqs. Proyectados

Reqs. reales

Cantidad Suministro:

Recepciones Programadas

Recepciones reales

Planeacin

Ing. Jes

27

Planeacin de Requerimientos de Materiales

Mecanismos de Amortiguacin

Las 2 formas bsicas para amortiguar y manejar la

incertidumbre son el inventario de seguridad y el

tiempo de seguridad. Ambos provocan un aumento en

el nivel de inventarios pero trabajan diferente.

Cantidad a ordenar = 50. Tiempo de respuesta = 2.

Concepto

1

20

40

20

Requerimientos brutos

Recepciones planeadas

Inventario proyectado

Liberacin de rdenes

2

40

50

30

3

20

4

0

5

30

10

50

10

30

Sin amortiguacin

Planeacin

Ing. Jes

28

Planeacin de Requerimientos de Materiales

Con inventario de seguridad de 20 unidades.

Concepto

1

20

40

20

50

Requerimientos brutos

Recepciones planeadas

Inventario proyectado

Liberacin de rdenes

2

40

50

30

3

20

4

0

5

30

60

60

30

Con tiempo de seguridad de un perodo.

Concepto

1

20

40

20

Requerimientos brutos

Recepciones planeadas

Inventario proyectado

Liberacin de rdenes

Planeacin

Ing. Jes

2

40

50

30

50

3

20

4

0

5

30

10

60

30

29

Planeacin de Requerimientos de Materiales

Mecanismos Recomendados

Inventario de Seguridad: Se recomienda para manejar

la incertidumbre de cantidad en la demanda o en el

suministro.

Tiempo de Seguridad: Se recomienda para manejar la

incertidumbre en el tiempo.

Planeacin

Ing. Jes

30

Planeacin de Requerimientos de Materiales

Mecanismos Recomendados

Otros Mecanismos: En lugar de manejar la

incertidumbre sera ideal reducirla. Para sto pueden

aplicarse cualesquiera de los siguientes:

Mejores herramientas de pronsticos.

Relacin cliente - proveedor.

Programas maestros de clientes y proveedores.

Mejores sistemas de control en piso.

Holgura en capacidad.

Planeacin

Ing. Jes

31

Planeacin de Requerimientos de Materiales

MRP II

El alcance del sistema MRP se ha extendido a

considerar todos los recursos de la organizacin y no

slo los materiales.

Este ha evolucionado hacia el MRP II, en el cual se

incorpora informacin de manufactura,

mercadotecnia, ingeniera y finanzas para integrar un

plan total operativo de una empresa.

Planeacin

Ing. Jes

32

Planeacin de Requerimientos de Materiales

No

Recursos

Disp.?

Planeacin Estratgica

Planeacin Mercado

Planeacin de Produccin

S

Programa Maestro

de Produccin (MPS)

Archivo de

Inventarios

Estructura

del Producto

Rutas e Infn.

de Proceso

Planeacin de Requerimientos

de Materiales (MRP)

Planeacin de

Requerimientos de Capacidad

No

Capacidad

Disp.?

Ordenes de

Produccin

Compras

Contabilidad

Sistema MRP II

Planeacin

Ing. Jes

33

Vous aimerez peut-être aussi

- Conceptos de MRPDocument19 pagesConceptos de MRPCCIreciclerPas encore d'évaluation

- Planificacion de Requerimiento de Materiales (MRP)Document43 pagesPlanificacion de Requerimiento de Materiales (MRP)Alberto LunaPas encore d'évaluation

- Tema 4 MRPDocument26 pagesTema 4 MRPluis veizaga manriquePas encore d'évaluation

- Capitulo 9. Demanda Dependiente y MRPDocument34 pagesCapitulo 9. Demanda Dependiente y MRPDany CalderonPas encore d'évaluation

- Tema # 3 MRPDocument22 pagesTema # 3 MRPFernandaRamirez100% (1)

- Planeación de Los Requerimientos de MaterialesDocument5 pagesPlaneación de Los Requerimientos de MaterialesDen Crusito SalazarPas encore d'évaluation

- ExposiciónDocument9 pagesExposiciónAdyt VillanuevaPas encore d'évaluation

- MRP Gestion OperacionesDocument34 pagesMRP Gestion OperacionesJuan Andres Monsalve MedinaPas encore d'évaluation

- MRP p1 MergedDocument54 pagesMRP p1 MergedRAUL ADRIANO HUAMANI TUPACPas encore d'évaluation

- Definición: 2. Objetivos Del MRPDocument7 pagesDefinición: 2. Objetivos Del MRPCamerin DiazPas encore d'évaluation

- Marco Teorico de PlanificaciónDocument9 pagesMarco Teorico de PlanificaciónAlexis CasianoPas encore d'évaluation

- 12 MRPDocument21 pages12 MRPJuan Carlos Vàsquez CancinoPas encore d'évaluation

- PCP Semana 5 6 Sesion 0Document34 pagesPCP Semana 5 6 Sesion 0josePas encore d'évaluation

- MRPDocument3 pagesMRPAlvaro Lévano RojasPas encore d'évaluation

- PRACTICA 3. MANEJO DE MATERIALES (Gestión de Inventarios)Document20 pagesPRACTICA 3. MANEJO DE MATERIALES (Gestión de Inventarios)Mariano MuñozPas encore d'évaluation

- Practica 3 Manejo de MaterialesDocument20 pagesPractica 3 Manejo de MaterialesMarianSotoPas encore d'évaluation

- Practica 6.6Document4 pagesPractica 6.6ASEGRE S.A de C.V.Pas encore d'évaluation

- Apuntes MRP Unidad 2Document22 pagesApuntes MRP Unidad 2Ricardo VelizPas encore d'évaluation

- ¿Qué Es Planificación de Requerimientos de Materiales O MRP?Document12 pages¿Qué Es Planificación de Requerimientos de Materiales O MRP?BRISEIDA MORALES RODRIGUEZPas encore d'évaluation

- Aprovisionamiento Con Demanda ProgramadaDocument5 pagesAprovisionamiento Con Demanda ProgramadaEDWIN EDUARDO PEREZ VARGASPas encore d'évaluation

- Planeación de Requerimientos de Materiales (MRP) y Planeación de CapacidadesDocument8 pagesPlaneación de Requerimientos de Materiales (MRP) y Planeación de CapacidadesAugusto AcostaPas encore d'évaluation

- Resumen #8, Capítulo 18, Planeación de Requerimiento de Materiales, Bladimir Quezada 18-1734Document6 pagesResumen #8, Capítulo 18, Planeación de Requerimiento de Materiales, Bladimir Quezada 18-1734BLADIMIR ENMANUEL QUEZADA SURIELPas encore d'évaluation

- Planeación de Requerimiento de Materiales: TemaDocument31 pagesPlaneación de Requerimiento de Materiales: TemaMena ValeriaPas encore d'évaluation

- Universidad Nacional de Loja.: Ingeniería ElectromecánicaDocument16 pagesUniversidad Nacional de Loja.: Ingeniería ElectromecánicaPedroRiveraPas encore d'évaluation

- Adm Op II Unidad 2Document84 pagesAdm Op II Unidad 2Celedonio Hernandez SanchezPas encore d'évaluation

- Demanda Dependiente Significa Que La Demanda de Un Artículo Se Relaciona Con La Demanda de OtroDocument4 pagesDemanda Dependiente Significa Que La Demanda de Un Artículo Se Relaciona Con La Demanda de OtroJazmin Pérez TamayoPas encore d'évaluation

- Presentación MRPDocument27 pagesPresentación MRPANGEL ISABELLA ACEVEDO VILAPas encore d'évaluation

- HelpSAP MRP Planificacion de Necesidades de Material PDFDocument347 pagesHelpSAP MRP Planificacion de Necesidades de Material PDFPeNu TechyPas encore d'évaluation

- Materia:: "Tema 1.-Planificación de Requerimientos de Materiales."Document32 pagesMateria:: "Tema 1.-Planificación de Requerimientos de Materiales."Teresita AckermanPas encore d'évaluation

- MRP ResumenDocument11 pagesMRP ResumenMarcos SanabriaPas encore d'évaluation

- 6 - Planeacion y Control de La ProduccionDocument56 pages6 - Planeacion y Control de La ProduccionChristian Santillan Armas100% (2)

- Pco Ii Ua 5Document28 pagesPco Ii Ua 5antony liberato duranPas encore d'évaluation

- Consulta MRPDocument4 pagesConsulta MRPFabricio CrespoPas encore d'évaluation

- Planeacion de Los Requerimientos de MaterialesDocument24 pagesPlaneacion de Los Requerimientos de MaterialesJavier Álvarez100% (1)

- MRP, Estructura, MRP ServiciosDocument63 pagesMRP, Estructura, MRP ServiciosRicardo Alejandre PérezPas encore d'évaluation

- MRP ConceptoDocument5 pagesMRP ConceptoMarleni Vicen VargasPas encore d'évaluation

- Wheeled CoachDocument5 pagesWheeled CoachFernandoDavidMelendesSuárez100% (2)

- Tema 05Document31 pagesTema 05Ruben Ruiz MorotePas encore d'évaluation

- Entregable 3 PDFDocument6 pagesEntregable 3 PDFVictor LopezPas encore d'évaluation

- Planeación de Requerimiento de Materiales MRPDocument9 pagesPlaneación de Requerimiento de Materiales MRPalejandraPas encore d'évaluation

- 5 MRPDocument59 pages5 MRPIgnacio Casacuberta0% (1)

- Planificación de Necesidades de MaterialesDocument39 pagesPlanificación de Necesidades de MaterialesJose SalazarPas encore d'évaluation

- Ensayo MRPDocument5 pagesEnsayo MRPAldo Alejandro CarrilloPas encore d'évaluation

- PCP Semana 9 y 10 - MRPDocument48 pagesPCP Semana 9 y 10 - MRPMari RiveraPas encore d'évaluation

- Ejemplos MRPDocument9 pagesEjemplos MRPIgnacio Yebra CabreraPas encore d'évaluation

- Sistema MRPDocument9 pagesSistema MRPEmmaSi100% (1)

- MRPDocument47 pagesMRPJaider Javier Fabra VargasPas encore d'évaluation

- Planificación MRPDocument8 pagesPlanificación MRPMajo GutierrezPas encore d'évaluation

- Unidad 3 - Tarea 3 - Informe de MRP JonannDocument7 pagesUnidad 3 - Tarea 3 - Informe de MRP JonannJohann ferneyPas encore d'évaluation

- Costoss II MRODocument8 pagesCostoss II MROGinaPas encore d'évaluation

- Gestacop - Sesión 13 MRPDocument35 pagesGestacop - Sesión 13 MRPCarly Lucano Cachay100% (1)

- Manual - Planeacion y Control de La produccion-PCP2Document40 pagesManual - Planeacion y Control de La produccion-PCP2Luis Fernando Olachea ParraPas encore d'évaluation

- MRPDocument4 pagesMRPenzo.renato4976Pas encore d'évaluation

- Planificación de Los Requerimientos de Material - Material Base de ClaseDocument18 pagesPlanificación de Los Requerimientos de Material - Material Base de Claseeduar ArangoPas encore d'évaluation

- Unidad 3 MRPDocument40 pagesUnidad 3 MRPIng. José Salvador Barragán HernándezPas encore d'évaluation

- ¿Cómo Hacer La Planificación de Los Requerimientos de Material?Document8 pages¿Cómo Hacer La Planificación de Los Requerimientos de Material?Iván Jonathan Paredes VargasPas encore d'évaluation

- MRP LegoDocument17 pagesMRP LegoAraceli Ortiz100% (3)

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasD'EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasPas encore d'évaluation

- UF1126 - Control de la producción en fabricación mecánicaD'EverandUF1126 - Control de la producción en fabricación mecánicaPas encore d'évaluation

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208D'EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Pas encore d'évaluation

- Sistema de AbastecimientoDocument134 pagesSistema de AbastecimientoRoger MuchaPas encore d'évaluation

- Control de LecturaDocument6 pagesControl de LecturaRoger MuchaPas encore d'évaluation

- Presentación A InstitucionesDocument48 pagesPresentación A InstitucionesRoger MuchaPas encore d'évaluation

- Manual de Tramite Documentario 2022Document50 pagesManual de Tramite Documentario 2022Gustavo Allende Llaveria GallPas encore d'évaluation

- Ruta Implementación Induccion Profes Moodle PUCPDocument8 pagesRuta Implementación Induccion Profes Moodle PUCPRoger MuchaPas encore d'évaluation

- 5.1 Manual y Uso Del Modulo de Mesa de Partes Virtual - 2022Document13 pages5.1 Manual y Uso Del Modulo de Mesa de Partes Virtual - 2022Roger MuchaPas encore d'évaluation

- Actividad 5Document7 pagesActividad 5Roger MuchaPas encore d'évaluation

- Cuadro ComparativoDocument1 pageCuadro ComparativoRoger MuchaPas encore d'évaluation

- Encuesta para Egresados (Respuestas) (Autoguardado)Document18 pagesEncuesta para Egresados (Respuestas) (Autoguardado)Roger MuchaPas encore d'évaluation

- AcondicionamientoDocument18 pagesAcondicionamientoRoger MuchaPas encore d'évaluation

- Practica Guiada Act 16Document2 pagesPractica Guiada Act 16Roger MuchaPas encore d'évaluation

- EXAMENDocument1 pageEXAMENRoger MuchaPas encore d'évaluation

- Examen Base de DatosDocument3 pagesExamen Base de DatosRoger MuchaPas encore d'évaluation

- Actividad 5Document7 pagesActividad 5Roger MuchaPas encore d'évaluation

- Clase Instituto 01Document62 pagesClase Instituto 01Roger MuchaPas encore d'évaluation

- Virtualizacion de Servidores Con VmwareDocument20 pagesVirtualizacion de Servidores Con Vmwareespecular100% (1)

- Act N°01 Administracion de RedesDocument9 pagesAct N°01 Administracion de RedesRoger MuchaPas encore d'évaluation

- Pestañas SecreDocument1 pagePestañas SecreRoger MuchaPas encore d'évaluation

- Plan de PracticasDocument5 pagesPlan de PracticasRoger MuchaPas encore d'évaluation

- Formularios, Controles y PropiedadesDocument11 pagesFormularios, Controles y PropiedadesRoger MuchaPas encore d'évaluation

- Act N°02 ATRIBUTOS Y METODOS DE LA POODocument19 pagesAct N°02 ATRIBUTOS Y METODOS DE LA POORoger MuchaPas encore d'évaluation

- Practica 2 Taller de Progrmacion DistribuidaDocument4 pagesPractica 2 Taller de Progrmacion DistribuidaRoger MuchaPas encore d'évaluation

- Examenprogramacionconcurrente - RESPUESTASDocument4 pagesExamenprogramacionconcurrente - RESPUESTASRoger MuchaPas encore d'évaluation

- Clase 1Document15 pagesClase 1Roger MuchaPas encore d'évaluation

- Horario ComputaciónDocument1 pageHorario ComputaciónRoger MuchaPas encore d'évaluation

- Diversificacion Programacion Curricular Ci I 2016Document3 pagesDiversificacion Programacion Curricular Ci I 2016Roger MuchaPas encore d'évaluation

- Diversificacion Programacion Curricular Ci I 2016Document3 pagesDiversificacion Programacion Curricular Ci I 2016Roger MuchaPas encore d'évaluation

- Practica Calificada n01Document1 pagePractica Calificada n01Roger MuchaPas encore d'évaluation

- Balotario de Herramientas MultimediaDocument2 pagesBalotario de Herramientas MultimediaRoger Mucha100% (1)

- Estructura Del Modelado de NegociosDocument1 pageEstructura Del Modelado de NegociosRoger MuchaPas encore d'évaluation

- 1 4 Innovacion SostenibleDocument17 pages1 4 Innovacion SostenibleHumberto Gonzalez GrandaPas encore d'évaluation

- Examen Final Comercio InternacionalDocument10 pagesExamen Final Comercio InternacionalMarcos ToledoPas encore d'évaluation

- Investigación 09-10-2021Document29 pagesInvestigación 09-10-2021HAMBLIN ADONIS PEREZPas encore d'évaluation

- Sals Ejemplos U3 Parte 1Document25 pagesSals Ejemplos U3 Parte 1Ana Eva SánchezPas encore d'évaluation

- Finanzas 18 NoviembreDocument20 pagesFinanzas 18 NoviembrePatrickGiraldoPodestaPas encore d'évaluation

- Arbol de ProblemasDocument4 pagesArbol de ProblemasMarielLoorGarciaPas encore d'évaluation

- Politica de CalidadDocument2 pagesPolitica de CalidadEnilda Isabel Oviedo LópezPas encore d'évaluation

- Tarea V Costo y ProduccionDocument10 pagesTarea V Costo y ProduccionJose Mario OrdoÑez100% (1)

- Instituto Superior Tecnológico Oriente: Tarea #7 Unidad #2 Tema #7Document4 pagesInstituto Superior Tecnológico Oriente: Tarea #7 Unidad #2 Tema #7Choquicondor NagellyPas encore d'évaluation

- 1.2 Actividad PonderadaDocument3 pages1.2 Actividad PonderadaJimena Handal100% (1)

- CitibankDocument2 pagesCitibankSwessin IralyPas encore d'évaluation

- Guia Tema 01Document49 pagesGuia Tema 01jpizangohu15Pas encore d'évaluation

- El Análisis de La Competitividad Empresarial. Estrategias GerencialesDocument17 pagesEl Análisis de La Competitividad Empresarial. Estrategias GerencialesAlejandro MartinezPas encore d'évaluation

- La Matriz de Análisis Dafo o FodaDocument4 pagesLa Matriz de Análisis Dafo o FodaAdrian Gualotuña A.Pas encore d'évaluation

- Ecoturismo San Sebastian-CuscoDocument4 pagesEcoturismo San Sebastian-CuscoCarmen Aguirre100% (2)

- 5.2 Fuentes de Estructura y Financiamiento.Document21 pages5.2 Fuentes de Estructura y Financiamiento.abiii diaz hernandezPas encore d'évaluation

- S27c-S Instrucciones para La Contabilidad de La Congregacion 2020 PDFDocument12 pagesS27c-S Instrucciones para La Contabilidad de La Congregacion 2020 PDFOscar Daniel Gómez M.100% (1)

- Localización Optima y Tamaño de La Planta - PPSXDocument112 pagesLocalización Optima y Tamaño de La Planta - PPSXJosuePas encore d'évaluation

- Ensayo Sobre Pensamientos AdministrativosDocument2 pagesEnsayo Sobre Pensamientos AdministrativosAdriana Elizabeth Alvarado MurielPas encore d'évaluation

- Las de GuanatosDocument18 pagesLas de GuanatosKarla Noemi Poot Peña100% (1)

- Formas de Contratacion en Una EmpresaDocument2 pagesFormas de Contratacion en Una EmpresaJUAN DANIEL SOSA GONZALEZPas encore d'évaluation

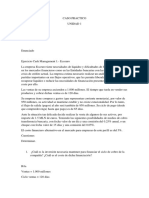

- Caso Practico Unidad 3 Dirección FinancieraDocument4 pagesCaso Practico Unidad 3 Dirección FinancieraKaren Reyes Santamaria100% (2)

- Actividad 1 Auditoría y ControlDocument7 pagesActividad 1 Auditoría y ControlCarito SeguraPas encore d'évaluation

- Brochure SiiMadrid 2021Document22 pagesBrochure SiiMadrid 2021RinoPas encore d'évaluation

- Normativas Internacionales Que Regulan Los Procesos Contables y Financieros, (Nic, Niif y Us-Gaap)Document20 pagesNormativas Internacionales Que Regulan Los Procesos Contables y Financieros, (Nic, Niif y Us-Gaap)alejandro figuereo100% (11)

- Derecho Empresarial Ta3 FinalDocument12 pagesDerecho Empresarial Ta3 FinalAry RosePas encore d'évaluation

- N.Regulacion y Competencia (Hebert Tassano) VF Rvta D. PUCPDocument16 pagesN.Regulacion y Competencia (Hebert Tassano) VF Rvta D. PUCPJohn ChambiPas encore d'évaluation

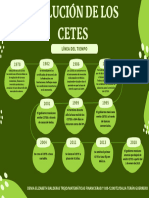

- Linea Del Tiempo Cetes-Matematicas Fin DebtDocument1 pageLinea Del Tiempo Cetes-Matematicas Fin DebtDenia Elizabeth Balderas TrejoPas encore d'évaluation

- Caso Practico Unidad 1 Gestion de TesoreriaDocument5 pagesCaso Practico Unidad 1 Gestion de TesoreriaFabian SaenzPas encore d'évaluation

- Tarea Semana 5Document5 pagesTarea Semana 5Mauricio CabreraPas encore d'évaluation