Académique Documents

Professionnel Documents

Culture Documents

Analisis Estructural Subestructura - (Jacket) Ansys

Transféré par

BrYan Frias RuizTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Analisis Estructural Subestructura - (Jacket) Ansys

Transféré par

BrYan Frias RuizDroits d'auteur :

Formats disponibles

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD ZACATENCO

SECCIN DE ESTUDIOS DE POSGRADO E INVESTIGACIN

ANLISIS DE ESFUERZOS ESTTICOS EN UN NODO DE

SEIS ELEMENTOS DE LA SUBESTRUCTURA (JACKET) DE

UNA PLATAFORMA MARINA DE PRODUCCIN TIPO

OCTPODA FIJA PB-KU-S

QUE

PARA

S

OBTENER

MAESTRO

C O N

I

EL

EN

GRADO

DE

CIENCIAS

E S P E C I A L I D A D

E N

I N G E N I E R A

M E C N I C A

ING. RAFAEL CARRERA ESPINOZA

DIRECTOR: DR. JOS MARTNEZ TRINIDAD

MEXICO, DF.

2007

AGRADECIMIENTOS

AGRADECIMIENTOS

A mi director de tesis, Dr. Jos Martnez Trinidad, a quin agradezco la

confianza, sugerencias y el apoyo incondicional para el desarrollo de este

trabajo de tesis y por ser una excelente persona.

A mi tutor Dr. Luis Hctor Hernndez Gmez, por su apoyo, confianza,

amistad y sus valiosos consejos.

Al M. C. Ricardo Lpez Martnez (), por su confianza, amistad y sus

valiosos consejos.

A mis profesores del posgrado:

Dr. Luis Hctor Hernndez Gmez

Dr. Alexander Balankin

Dr. Orlando Susarrey Huerta

Dr. Samuel Alcntara Montes

Dr. Ivn Enrique Campos Silva

Dr. Guillermo Urriolagoitia Caldern

M. C. Gabriel Villa y Rabasa

M. C. Ricardo Lpez Martnez ()

A los sinodales, por su valiosa revisin y sugerencias para la mejora de este

trabajo.

Al Ing. Jos Guadalupe Castillo Moreno, Superintendente General de

Ingeniera en CELASA, por su apoyo brindado para el desarrollo de este

trabajo.

A mi gran amigo M. C. Hctor Adrin De Len Olarte por su apoyo,

amistad y sugerencias.

Al Instituto Politcnico Nacional y en especial a la Seccin de Estudios de

Posgrado e Investigacin de la Escuela Superior de Ingeniera Mecnica y

Elctrica (SEPI-ESIME-ZACATENCO).

Al Instituto Tecnolgico Superior de Poza Rica, en especial al rea

Acadmica por su valioso apoyo para la culminacin de este proyecto.

GRACIAS

Rafael Carrera Espinoza

Tesis de Maestra

DEDICATORIAS

DEDICATORIAS

A Dios

Por darme vida, salud y porque siempre ha estado conmigo

en los momentos ms difciles de mi vida.

A mis padres

Rosa Espinoza Guzmn

Ignacio Carrera Hernndez

Por confiar y creer en m, y por ensearme que en esta vida hay que trabajar duro

para obtener lo que se desea con el corazn.

A Pili

Esposa ma a ti por confiar y creer en m, y por comprenderme y apoyarme en todo

momento, alentndome y pidiendo pusiera ganas a este proyecto. Te adoro vida ma.

A Rafa Jr.

Hijo mi, a ti por darme esos momentos tan felices desde que llegaste a nuestras vidas.

A mis hermanos

Rosy, Susa y Gaby

Que con su apoyo, me ensearon a ser perseverante para alcanzar

las metas esperadas.

A mi cuado y sobrinos

Javier, Rosalinda, Nallely, Jair y Joselyn

Por el su respeto y cario que me han ofrecido todo el tiempo.

A todos mis amigos y personas que de alguna manera, me impulsaron en el desarrollo

del presente trabajo.

GRACIAS POR TODO

Rafael Carrera Espinoza

Tesis de Maestra

NDICE

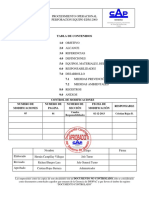

NDICE

PAGINA

i

iv

vii

viii

x

xi

xii

xiii

xiii

NDICE

NDICE DE FIGURAS

NDICE DE TABLAS

SIMBOLOGA

TERMINOLOGA

RESUMEN

ABSTRACT

OBJETIVOS

JUSTIFICACIN

INTRODUCCIN

CAPTULO I. GENERALIDADES SOBRE PLATAFORMAS MARINAS

1.1

Generalidades acerca de las estructuras de las plataformas marinas de

Produccin

1.2

Caractersticas generales de la Plataforma de Produccin PBKUS

1.2.1

Plataforma de Produccin PB KUS

1.2.2

Materiales que conforman la Plataforma de produccin

PBKUS

1.2.3

Accesorios de la Superestructura octpoda (DECK) que

compone a la Plataforma de produccin PB-KU-S

1.2.4

Subestructura octpoda (JACKET)

1.2.5

Trpode de apoyo (T-4), para puentes hacia la plataforma

habitacional HA-KU-S (puentes C1 y C2)

1.2.6

Dos puentes (a y b) y dos trpodes a quemador (T1 y T2)

1.2.7

Trpode de apoyo (T-3), para puentes de plataforma PB-KUS a plataforma de perforacin PP-KU-S. (puentes D Y E).

1.2.8

Cimentacin de la plataforma PB KU S y trpodes

1.3

Definicin del problema

6

7

CAPTULO II.

METODOLOGA DEL ANLISIS DE ESFUERZOS

ESTTICOS EN UNA SUBESTRUCTURA (JACKET) DE UNA

PLATAFORMA MARINA DE PRODUCCIN.

2.1

Introduccin

2.2

Generalidades

2.2.1

Materiales empleados para la fabricacin de estructuras.

2.2.2

Clasificacin de cargas

2.2.3

Definicin de esfuerzo

2.2.4

Factor de Seguridad

2.2.5

Aplicacin de la Teora de falla Energa de Deformacin de

Von Mises

Rafael Carrera Espinoza

Tesis de Maestra

11

11

11

14

15

16

17

17

18

18

21

22

22

22

24

30

31

31

NDICE

2.3

2.4

Metodologa para el clculo de esfuerzos estticos empleando mtodos

convencionales.

2.3.1

Desarrollo del Modelo Fsico

2.3.2

Determinacin de Fuerzas que actan en la subestructura

2.3.3

Clculo de Fuerzas en los elementos mediante la tcnica de

secciones

2.3.4

Clculo de esfuerzos

Metodologa para el clculo de esfuerzos estticos empleando el

Mtodo del Elemento Finito.

CAPTULO III. ANLISIS DEL CASO DE ESTUDIO EMPLEANDO EL

MTODO DEL ELEMENTO FINITO.

3.1

Aspectos tericos del Mtodo del Elemento Finito

3.1.1

Generalidades

3.1.2

Antecedentes del MEF

3.1.3

Caractersticas Principales del Mtodo del Elemento Finito.

3.1.4

Ventajas y Desventajas del Mtodo del Elemento Finito.

3.1.5

Tipos de Elementos

3.2

ANLISIS DE ESFUERZOS Y DEFORMACIONES

3.3

COMPONENTES DE LA DEFORMACIN

3.4

PROBLEMAS TRIDIMENSIONALES.

3.5

ECUACIONES DEL ELEMENTO.

3.6

EL PROGRAMA ANSYS

3.7

Metodologa para el Anlisis de esfuerzos al caso de estudio mediante

el Mtodo del Elemento Finito

3.7.1

Planeacin del modelo de la Subestructura

3.7.2

Generacin del modelo en ANSYS

3.7.3

Eleccin del Elemento a utilizar en este Anlisis

3.7.4

Malla del Modelo Estructural de la Subestructura (Jacket)

3.7.5

Condiciones de frontera y Cargas en el Modelo

CAPTULO IV. EVALUACIN DE RESULTADOS

4.1

Generalidades

4.2

Resultados del Anlisis Estructural con el M.E.F.

4.2.1

Deformacin de la subestructura (Jacket)

4.2.2

Obtencin de Fuerzas en los elementos de la subestructura

mediante el MEF.

4.2.3

Esfuerzos Axiales SDIR en los elementos de la subestructura

(Jacket)

4.2.4

Esfuerzos principales S1 en los elementos de la subestructura

(Jacket)

4.2.5

Esfuerzos principales S3 en los elementos de la subestructura

(Jacket)

4.2.6

Esfuerzos en los elementos de la subestructura (Jacket) por

medio de la teora de Von Mises.

4.2.7

Factor de Seguridad

Rafael Carrera Espinoza

ii

Tesis de Maestra

33

34

41

49

57

59

61

62

62

62

69

69

69

71

72

73

73

74

75

75

76

77

80

82

86

87

87

87

89

91

92

93

95

96

NDICE

CONCLUSIONES

98

RECOMENDACIONES PARA TRABAJOS A FUTURO

100

ANEXOS

ANEXO A Tabla de coordenadas de los keypoints utilizados para

crear el modelo del caso de estudio en Ansys

ANEXO B Tabla de factores de seguridad de cada elemento

considerando el esfuerzo equivalente de Von Mises

101

101

Rafael Carrera Espinoza

iii

104

Tesis de Maestra

NDICE DE FIGURAS

NDICE DE FIGURAS

Figura I.1

Figura 1.1

Figura 1.2

Figura 1.3

Figura 1.4

a) y b)

Figura 1.5

a) y b)

Figura 1.6

Figura 1.7

Figura 1.8

Figura 1.9

Figura 1.10

Figura 1.11

Figura 1.12

Figura 1.13

Figura 2.1

Figura 2.2

Figura 2.3

Figura 2.4

Figura 2.5

Figura 2.6

Figura 2.7

Figura 2.8

Figura 2.9

Figura 2.10

Figura 2.11

Figura 2.12

Figura 2.13

Figura 2.14

Figura 2.15

Figura 2.16

Figura 2.17

Figura 2.18

Figura 2.19

Figura 2.20

Figura 2.21

Figura 2.22

Figura 2.23

Mapa de localizacin de plataformas

Sonda de Campeche.

Plataformas en la zona

Plataforma de Produccin

Equipos que provocan cargas en una Plataforma Marina de

Produccin

Presencia de ciclones en la Plataforma de produccin

Partes principales de una plataforma de produccin

Plataforma de Produccin PBKUS Vista lateral

Tubos, Placas y Perfiles

Transporte de tubos

Accesorios de plataforma para su instalacin

Superestructura de una plataforma marina

Subestructura octpoda (Jacket) de una plataforma marina

Plataforma de Produccin PBKUS vista isomtrica

Carga axial de tensin y compresin

Carga cortante

Carga Flexionante

Carga torsionante

Carga combinada

Superestructura de la plataforma PB-KU-S

Cargas en los trpodes

Deformaciones por unidad de volumen

Modelo fsico de la subestructura (Jacket) de la plataforma

PB-KU-S

Marco A de la Subestructura

Marco B de la Subestructura

Marco 1 de la Subestructura

Marco 2 de la Subestructura

Marco 3 de la Subestructura

Marco 4 de la Subestructura

Planta en elevacin + 6.096 m

Planta en elevacin 5.000 m

Planta en elevacin 17.000 m

Planta en elevacin 30.000 m

Planta en elevacin 44.000 m

Planta en elevacin 60.250 m

Carga aplicada a la Subestructura: 14,294 ton (140.224 MN)

Grfica ilustrativa de la variacin de Cd.

Rafael Carrera Espinoza

iv

Pags.

1

7

7

8

8

9

10

11

12

12

14

15

16

19

25

25

25

25

25

27

29

32

34

35

35

36

36

37

37

38

38

39

39

40

40

41

42

Tesis de Maestra

NDICE DE FIGURAS

Figura 2.24 Variacin del rea mojada con relacin a la altura de ola.

Figura 2.25 Definicin del rea total de la cubierta

Figura 2.26 Definicin de componentes del rea mojada y convencin para la

direccin de la incidencia de la ola.

Figura 2.27 Nodos y elementos en los cuales se verifican algunas de las fuerzas.

Figura 2.28 Nodo 66 y los elementos que lo conforman

Figura 2.29 Nodo 66 y los elementos que lo conforman en la vista del plano XY

Figura 2.30 Nodo 66 y los elementos que lo conforman en la vista del plano ZY

Figura 2.31 Nodo 66 y los elementos que lo conforman en la vista del plano XZ

Figura 2.32 Nodo 65 y los elementos que lo conforman

Figura 2.33 Nodo 65 y los elementos que lo conforman en la vista del plano XY

Figura 2.34 Nodo 65 y los elementos que lo conforman en la vista del plano ZY

Figura 2.35 Nodo 65 y los elementos que lo conforman en la vista del plano XZ

Figura 2.36 Nodo 53 y los elementos que lo conforman

Figura 2.37 Nodo 53 y los elementos que lo conforman en la vista del plano XY

Figura 2.38 Nodo 53 y los elementos que lo conforman en la vista del plano ZY

Figura 2.39 Nodo 53 y los elementos que lo conforman en la vista del plano XZ

Figura 2.40 Diagrama que muestra el procedimiento para realizar un anlisis

estructural mediante el MEF.

Figura 3.1 Notacin para una subdivisin continua

Figura 3.2 Elementos Finitos Unidimensionales.

Figura 3.3

Figura 3.4

Figura 3.5

Figura 3.6

Figura 3.7

Figura 3.8

Elementos Finitos Bidimensionales.

Elementos Finitos Tridimensionales

Elemento Finito tipo Axisimtrico

Keypoints de la subestructura

Lneas de la subestructura

Geometra y localizacin de los nodos para el elemento PIPE16

Elastic Straight Pipe

Figura 3.9 Algunos aspectos del elemento PIPE16 en cuanto a los esfuerzos

que se generan

Figura 3.10 Generacin de malla de los elementos con ms de una divisin

Figura 3.11 Generacin de malla de los elementos con solo una divisin.

Figura 3.12 Restricciones en la parte inferior de los elementos principales de la

subestructura, fuerzas aplicadas en los nodos de la misma.

Figura 4.1 Deformacin de la subestructura al aplicarle las cargas y

fuerzas bajo las que se considera est sometida.

Figura 4.2 Deformacin nodal mxima y mnima de la subestructura

Figura 4.3 Elementos y fuerzas respectivamente de la subestructura.

Figura 4.4 Distribucin de esfuerzos axiales SDIR en la subestructura con vista

isomtrica

Figura 4.5 Distribucin de esfuerzos principales S1 en la subestructura vista por

la parte posterior derecha.

Figura 4.6 Distribucin de esfuerzos principales S1 en la subestructura vista por

la parte posterior teniendo un acercamiento de la parte derecha.

Rafael Carrera Espinoza

43

44

44

49

50

50

51

51

52

52

53

53

54

55

55

56

59

64

70

70

70

71

76

77

78

79

81

82

82

88

88

90

91

92

93

Tesis de Maestra

NDICE DE FIGURAS

Distribucin de esfuerzos principales S3 en la subestructura vista por

la parte posterior derecha.

Figura 4.8 Distribucin de esfuerzos principales S3 en la subestructura vista por

la parte delantera izquierda.

Figura 4.9 Distribucin de esfuerzos segn la teora de Von Mises en la

subestructura vista por la parte delantera izquierda inferior.

Figura 4.10 Distribucin de esfuerzos segn la teora de Von Mises en la

subestructura vista por la parte izquierda inferior.

Figura 4.7

Rafael Carrera Espinoza

vi

94

94

95

96

Tesis de Maestra

NDICE DE TABLAS

NDICE DE TABLAS

Tabla 1.1

Propiedades mecnicas de algunos materiales empleados para la

13

construccin de la plataforma PB-KU-S

Tabla 2.1

43

Tabla 2.3

Coeficientes de arrastre mximos para fuerzas de oleaje y

Corriente sobre cubierta.

Extremos meteorolgicos y oceanogrficos en las reas indicadas

considerando huracanes y tormentas de invierno

reas relacionadas con ngulos de inclinacin del oleaje

Tabla 2.4

Valores de las Fdk ' s en profundidades conocidas

46

Tabla 2.5

48

Tabla 2.6

Valores de las Fdk ' s obtenidas mediante Interpolacin de

Lagrange

Fuerzas calculadas para algunos elementos

Tabla 2.7

Esfuerzos calculados para algunos elementos

58

Tabla 3.1

Datos de entrada para el elemento.

78

Tabla 3.2

79

Tabla 4.3

Definicin de algunas propiedades adicionales a la salida de

resultados del anlisis del elemento PIPE16.

Datos que se ingresan al programa para realizar el estudio de la

estructura

Deformaciones mximas en los tres ejes de coordenadas obtenidas

en la estructura

Fuerzas de algunos elementos en cada uno de los ejes obtenidos en

ANSYS.

Esfuerzos Axiales en algunos elementos obtenidos en ANSYS.

Tabla 4.4

Factores de Seguridad crticos.

96

Tabla 2.2

Tabla 3.3

Tabla 4.1

Tabla 4.2

Rafael Carrera Espinoza

vii

42

44

57

80

89

90

91

Tesis de Maestra

SIMBOLOGA

SIMBOLOGA

1, 2 y 3

Esfuerzos Principales

Energa de deformacin

uv

Energa de deformacin debida al cambio de volumen

ud

Energa de deformacin relacionada con la distorsin a volumen

constante.

Esfuerzo medio

Mdulo de elasticidad.

Relacin de Poisson.

Deformacin Media

equiv

Esfuerzo equivalente de Von Mises

F.S.

Factor de Seguridad

Esfuerzo de Fluencia

Fdk

Fuerzas ejercidas por efecto del Oleaje y Corriente

Densidad del Agua Marina

Cd

Coeficiente de Arrastre

Vc

Velocidad de partcula de la ola en la cresta

Aceleracin de la gravedad

w k f

Coeficiente cinemtico de la ola

Velocidad horizontal del flujo.

cbf

Factor de bloqueo de la corriente para la subestructura

Velocidad de la corriente en la superficie

Rafael Carrera Espinoza

viii

Tesis de Maestra

SIMBOLOGA

rea mojada.

ngulo de incidencia de la ola

Ax y Ay

Proyecciones ortogonales del rea mojada

Peso soportado por los elementos

Reaccin en los apoyos

u, v y w

Componentes matriciales del desplazamiento.

Matriz de rigidez global

Vector fuerza nodal

Vector de desplazamiento nodal

Rafael Carrera Espinoza

ix

Tesis de Maestra

TERMINOLOGA

TERMINOLOGA

DECK

Superestructura de la Plataforma Marina PB-KU-S.

JACKET

Subestructura de la Plataforma Marina PB-KU-S.

PB KU S

Plataforma de Produccin

PP KU S

Plataforma de Perforacin

HA KU S

Plataforma Habitacional

API

American Petroleum Institute

ASTM

American Society for Testing and Materials

MPa

Mega Pascales

ISO

International Organization for Standardization

DIN

Deutsche Industrie Norm

NMM

Nivel Medio del Mar

T1 Y T2

Trpodes a Quemador

T3

Trpode de Apoyo para puentes

T-4

Trpode de Apoyo hacia Plataforma Habitacional

A y B

Puentes a Quemador

C1 y C2

Puentes de Enlace con Plataforma Habitacional

DyE

Puentes de Enlace con Plataforma de Perforacin

Carga

Momento Flexionante

Normal

X,Y,Z

Ejes Coordenados

AISI

American Iron and Steel Institute

SAE

Society of Automotive Engineers

PIPE16

Elemento Tubular empleado en el anlisis

UX,UY,UZ

Desplazamientos en los ejes coordenados

USUM

Desplazamiento resultante mximo

Rafael Carrera Espinoza

Tesis de Maestra

RESUMEN

RESUMEN

En este trabajo se desarroll el anlisis estructural esttico de la subestructura de una

plataforma de produccin petrolera del tipo octpoda por medio del mtodo del

elemento finito. El estudio est enfocado en los puntos de la estructura considerados

como crticos. La subestructura est constitutita de los marcos A, B, 1, 2, 3 y 4.

Adems, las plantas en las elevaciones +6.096 m, -5.000 m, -17.000 m, -30.000 m, 44.000 m y - 60.250m. Los elementos de la subestructura son de acero estructural

ASTM A572 grado 50, con distintos dimetros y espesores. La principal funcin de la

subestructura es soportar el peso de la superstructura, las cargas generadas por el

equipo, adems de las cargas debidas a diferentes fenmenos meteorolgicos.

Un aspecto fundamental es realizar el estudio de los esfuerzos estticos, as como de las

fuerzas que son generadas en cada uno de los elementos que conforman la plataforma

debidas a las cargas presentes durante las condiciones de operacin. Esto con la

finalidad de verificar el cumplimiento de los requerimientos de un diseo seguro. Por lo

tanto, el problema consiste en la evaluacin de los esfuerzos estticos mximos, as

como el factor de seguridad bajo condiciones extremas de carga.

Los resultados muestran que las zonas crticas en la subestructura se encuentran en la

parte inferior de la misma, ya que es donde se presenta las mayores deformaciones en

comparacin con la parte superior. As mismo, fue determinado que el esfuerzo mximo

es de 304.259 MPa y el factor de seguridad de 1.129 en la parte inferior, los cuales estn

dentro de los mrgenes de diseo. Por lo tanto, es claro que la subestructura satisface las

condiciones de seguridad estructural. Los resultados presentados en la simulacin son

satisfactorios con un porcentaje de error muy bajo comparados con el mtodo

tradicional.

Finalmente, la aplicacin de los anlisis de elemento finito mediante un programa

comercial (ANSYS) en el anlisis estructural de estructuras costa afuera proveen,

versatilidad, rapidez y una relativa simplicidad que los mtodos tradicionales. Esto

debido a que diversos parmetros como las cargas, dimensiones, propiedades de

material pueden se modificados con mayor facilidad en comparacin con los mtodos

tradicionales.

Rafael Carrera Espinoza

xi

Tesis de Maestra

ABSTRACT

ABSTRACT

In this work the static structural analysis of a production offshore substructure (Jacket)

octopus type has been performed by finite element analyses. The study is focused at the

structure points considered as critics. The substructure is build by the frames A, B, 1, 2,

3 and 4. In addition the plants in the elevations +6.096 m, -5.000 m, -17.000 m, -30.000

m, -44.000 m and -60.250 m. The substructure elements are made of structural steel

ASTM-A572 grade 50, with several diameter and wall thickness. The principal function

of the substructure is to carry on the weight of the superstructure, all the loads generated

by the equipment, furthermore the loads due to different meteorological phenomena.

A fundamental aspect is to carry out the study of the static stress, as well as, the forces

that are generated in each one of the elements that conform the platform due to the loads

presented during the operation conditions. In order to verify the requirements

accomplish of safety design. Therefore, the problem consists on the evaluation of the

maximum static stress, as well as the safety factor under extreme load conditions.

The results show that the critical zones in the substructure are in the bottom part, since

present the highest deformations in contrast with the top part. In the same way, the

maximum stress of 304.259 MPa and a safety factor of 1.129 were determined in the

bottom part, which are on the margins of design. So, it was clear that the substructure

satisfied the structural safety condition. The present simulation results gives satisfactory

results within a few percent of error compared with the traditional method.

Finally, the applications of the finite element analysis by means of a commercial

program (ANSYS) in the structural analysis of an offshore structure provide versatility,

speed and relative simplicity than the traditional method. That because of several

parameters as the loads, dimensions, materials properties could be modified relatively

on easy way at difference of traditional methods.

Rafael Carrera Espinoza

xii

Tesis de Maestra

OBJETIVOS Y JUSTIFICACIN

ANLISIS DE ESFUERZOS ESTTICOS EN UN NODO DE SEIS ELEMENTOS

DE LA SUBESTRUCTURA (JACKET) DE UNA PLATAFORMA MARINA DE

PRODUCCIN TIPO OCTPODA FIJA PB-KU-S

OBJETIVOS

Objetivo General.

Realizar el anlisis de Esfuerzos Estticos bajo condiciones de carga extrema en los nodos

de seis elementos en la Subestructura (Jacket) de una Plataforma Marina de Produccin

Petrolera tipo octpoda fija PB-KU-S, ubicada en el campo KU-MALOOB-ZAAP en la

sonda de Campeche. La subestructura ha analizar es de tipo octpoda de forma piramidal

truncada, con dos ejes en sentido longitudinal (A y B) y cuatro ejes en sentido transversal

(1, 2, 3 y 4) y seis niveles de arriostramiento, las dimensiones en planta, son tornadas en la

elevacin +7.315 m; punto de trabajo, el tirante es de 60.25 m. Los marcos 2 y 3 son

verticales en el plano longitudinal y con una pendiente de 1:8 en el plano transversal, los

marcos 1 y 4 presentan una pendiente de 1:8 en sus dos direcciones [1]. Cabe mencionar

que, a peticin del usuario final, en este trabajo sol se analizarn los esfuerzos estticos,

empleando el Mtodo del Elemento Finito (MEF).

Este trabajo se propone ser utilizado en empresas nacionales dedicadas al diseo y

construccin de Plataformas Marinas.

Objetivos Especficos.

Definir los lineamientos bsicos a seguir en el anlisis y diseo de las estructuras

que forman la plataforma marina fija PB-KU-S.

Obtener resultados confiables, del anlisis de esfuerzos estticos, y estos a su vez

puedan servir de referencia para aquellas empresas que se dedican a la fabricacin y

diseo de Plataformas Marinas.

Lograr con este trabajo una base para la realizacin de trabajos relacionados con el

anlisis y diseo de estructuras de plataformas marinas, empleando el Mtodo del

Elemento Finito (MEF).

JUSTIFICACIN

Investigaciones realizadas por los departamentos de diseo y construccin de plataformas

marinas [2], as como las normas [3], indican que diversos componentes que conforman la

subestructura (Jacket) de las Plataformas Marinas han sufrido una serie de daos

provocados por la presencia de agentes corrosivos, cambios metereolgicos y ssmicos. Por

lo tanto, es de gran importancia conocer el estado de esfuerzos mximos presentes en cada

uno de los elementos que componen las plataformas marinas cuando estn sometidas a

cargas extremas. De tal manera que con esta informacin se puede garantizar la seguridad

de una estructura de dicha magnitud.

Las condiciones de carga a las que normalmente se encuentra sujeta una estructura de este

tipo son estticas y dinmicas. Cargas estticas tales como el propio peso de la estructura,

Rafael Carrera Espinoza

xiii

Tesis de Maestra

OBJETIVOS Y JUSTIFICACIN

el peso del personal y peso del equipo; por otro lado, las cargas dinmicas originadas por

factores metereolgicos (como huracanes, tormentas y ciclones) y ssmicos [4].

REFERENCIAS

1

2

3

4

ICA, Bases de diseo de la plataforma octpoda de produccin, julio 2003

Instituto Americano del Petrleo Recomendaciones prcticas para la planeacin,

diseo y construccin de plataformas costa fuera, enero 2002

Norma PEMEX No. NRF-003-PEMEX-2000

Diseo y evaluacin de

plataformas marinas fijas en la Sonda de Campeche

CELASA Constructora de Estructuras Metalmecnicas, Plataformas de

Perforacin, Produccin, Habitacionales, Oleoductos, Gaseoductos,2006.

Rafael Carrera Espinoza

xiv

Tesis de Maestra

INTRODUCCIN

INTRODUCCIN

El petrleo en la actualidad es sin lugar a dudas una de las sustancias ms valiosas que

proporciona la tierra. Es considerado como un producto no renovable, el cual debe

explotarse de manera cuidadosa utilizando mtodos que garanticen por completo su

aprovechamiento.

El hombre desde sus inicios ha sabido emplear los recursos naturales que brinda la

naturaleza para lograr sobrevivir; de esta manera, fue capaz de aprovechar el petrleo,

fuente de energa que ha ido marcando la pauta para lograr un desarrollo da a da

eficiente.

El petrleo, es un lquido oleoso, menos denso que el agua, de color obscuro y olor

fuerte, arde fcilmente, y despus de refinado tiene diversas aplicaciones, obtenindose

de l distintos productos utilizables con fines energticos o industriales, tales como la

nafta, queroseno, gasleo y gasolina. Se halla en el interior de la tierra y en algunas

ocasiones forma grandes yacimientos.

Es un compuesto bsicamente formado por hidrocarburos debido a la combinacin de

carbono e hidrgeno, aunque puede contener elementos diferentes como azufre,

oxgeno, nitrgeno y algunas huellas de sustancias metlicas como fierro, fsforo y

vanadio.

El petrleo se halla distribuido en muchos lugares del mundo, pero siempre en aquellos

donde existieron sedimentos marinos. Hay ciertas zonas de nuestro planeta

especialmente favorecidas, tales como las que bordean al mar de las Antillas o Caribe,

la seccin meridional de los Estados Unidos, el Golfo de Mxico, las zonas Arbigas e

Iranicas del Golfo Prsico, la costa occidental del mar Caspio, la oriental y suboriental

de Rusia Europea y el Sahara en el norte de frica, sur de Francia norte de Alemania,

Holanda, centro y sur de Italia Austria y Polonia [I.1].

En nuestro pas los estados que se encuentran en el Golfo de Mxico, son los principales

productores de petrleo, tanto en tierra, como en plataforma marina costa fuera.

Figura I.1 Mapa de Localizacin de plataformas

Rafael Carrera Espinoza

Tesis de Maestra

INTRODUCCIN

En Mxico ms del 80 % del petrleo se obtiene a travs de las tcnicas de perforacin

martimas. El departamento de Pemex Exploracin y Produccin cuenta con una

infraestructura para la explotacin de hidrocarburos en la Sonda de Campeche de

aproximadamente 200 plataformas marinas fijas y 1900 Kilmetros de tubera

submarina. Con esta infraestructura, este departamento maneja una produccin de crudo

del orden de 2.1 Miles de Millones de Barriles Por Da y una produccin de gas de 1500

Miles de Millones de Pies Cbicos Diarios [I.2].

Para la extraccin del petrleo mediante estas tcnicas se emplean plataformas marinas,

las cuales se clasifican segn la funcin que cumplen, y de esta manera pueden ser de

perforacin, habitacionales, produccin, compresin, enlace o de telecomunicaciones.

Tambin se clasifican de acuerdo a su sistema de sustentacin, utilizndose en Mxico y

en la mayora de los pases productores las conocidas como tipo jacket, las cuales son

de acero fijndose al suelo marino a travs de pilotes. Este tipo de plataformas tuvieron

su origen en los Estados Unidos, habindose instalado la primera de este tipo en 1946

[I.3].

De las estructuras empleadas para la extraccin del petrleo costa afuera se ha

determinado que las Plataformas Marinas de Produccin soportan una mayor cantidad

de carga en comparacin con las plataformas habitacionales, de enlace, perforacin, etc.

Las Plataformas Marinas de Produccin estn sometidas a diversas condiciones de carga

que provocan una disminucin en la resistencia mecnica de sus componentes; adems,

estn presentes algunos agentes agresivos tales como la presencia de agentes corrosivos,

rfagas intermitentes de viento con periodos que varan en duracin, mareas y erosin

en el fondo del mar, provocando riesgos en el rea de trabajo, fuertes prdidas humanas

y econmicas.

Un acontecimiento de gran repercusin fue por ejemplo, el paso del huracn Roxana en

1996. Dicho fenmeno meteorolgico permaneci estacionado dos das cerca de las

instalaciones localizadas en sonda de Campeche y gener olas de hasta 17 metros de

altura, situacin que someti a grandes esfuerzos mecnicos a las plataformas ah

ubicadas [I.3].

Dado a que en las ltimas dcadas se ha observado el paso de diversos fenmenos

meteorolgicos, surge la necesidad por parte de las empresas que se dedican al diseo y

construccin de plataformas marinas, de realizar los diversos anlisis en las estructuras

de las plataformas marinas que se emplean para la produccin, perforacin y extraccin

del petrleo.

Los factores que se deben tomar en cuenta para la seleccin de un sistema apropiado de

produccin son: caractersticas del yacimiento (con cantidad de gas y agua presente),

tipo y nmero de pozos, energa disponible (energa elctrica, compresin de gas, entre

otros), tipos de fluidos y volumen a manejar, problemas de operacin, caractersticas de

las tuberas, costos de operacin, vida til del equipo y localizacin (martima, terrestre,

urbana y rural entre otros) [I.4].

En la actualidad se sabe que la cantidad de carga presente en cada una de las estructuras

que conforman las plataformas requieren una confiabilidad para asegurar una eficiencia

Rafael Carrera Espinoza

Tesis de Maestra

INTRODUCCIN

ptima para la obtencin de ste recurso necesario, ya que los riesgos que implica el no

realizar anlisis estticos, dinmicos entre otros, aumentan en mayor medida accidentes,

fuertes prdidas econmicas y riesgos que se pudiesen presentar. [I.5].

De esta manera, en este trabajo se analizar el efecto que provocan estas condiciones de

carga aplicada a las estructuras de las Plataformas Marinas de Produccin empleando el

Mtodo del Elemento Finito Mediante el programa Ansys, ya que con este ltimo se

podr visualizar, analizar y proponer posibles soluciones a los elementos que se

pudieran encontrar en riesgos de operacin de trabajo.

De acuerdo a lo anterior el trabajo queda dividido de la siguiente manera:

En el captulo I se presentan las generalidades de las Plataformas Marinas de

produccin y se plantean aspectos generales de las mismas, finalizando con el

planteamiento del problema, el cual se analizar en este trabajo.

En el captulo II se presenta la metodologa del anlisis de esfuerzos estticos en una

subestructura (Jacket) de una Plataforma Marina de Produccin ubicada en la Sonda de

Campeche, dicho anlisis se desarrollara mediante la tcnica de secciones y el MEF.

En el captulo III se describe el anlisis del caso de estudio empleando el Mtodo del

Elemento Finito (MEF).

En el captulo IV se presenta la evaluacin de los resultados obtenidos en los captulos

II y III referente al anlisis de esfuerzos estticos en una subestructura (Jacket) de una

Plataforma Marina de Produccin ubicada en la Sonda de Campeche

Finalmente se presentan las conclusiones as como las recomendaciones para trabajos a

futuro.

Cabe sealar que dentro de la SEPI-ESIME existen antecedentes de aplicacin del

Mtodo del Elemento Finito en el anlisis estructural en diferentes reas. A

continuacin se citan algunos considerados como representativos:

En el rea de transporte se han realizado trabajos relacionados con optimizacin de

diseo de vehculos de traccin elctrica [I.6], anlisis de esfuerzos de: chasis de autos

prototipo [I.7], bastidor de truck del conjunto chasis de bogie de los vagones del sistema

colectivo metro [I.8], carros guiados de autobuses comerciales [I.9].

Tambin se han abordado el estudio y anlisis de diversos componentes de partes

automotrices como camisas de motores [I.10], partes automotrices tubulares [I.11],

sistemas de transmisin de velocidad variante [I.12], optimizacin de sistemas de

suspensin [I.13].

Las aplicaciones del MEF en otras reas como la aeronutica, anlisis de esfuerzos en la

caja de torsin de un ala [I.14]; aplicaciones en la industria nuclear, anlisis de la

contencin primaria tipo MARK II de un reactor nuclear de agua en ebullicin BWR

[I.15]; En la industria naval se realizo el anlisis del casco de una embarcacin

transportadora de sal [I.16]; y en el rea agrcola se desarroll una metodologa de

diseo de una transmisin de un mini tractor agrcola [I.17].

Rafael Carrera Espinoza

Tesis de Maestra

INTRODUCCIN

En este trabajo se aborda y realiza la aplicacin del MEF a una subestructura de una

plataforma marina de produccin tipo octpoda fija. Esto con el objetivo de realizar el

anlisis de esfuerzos estticos bajo condiciones de carga extrema. Para que dichos

resultados puedan servir como referencia para aquellas empresas que se dedican a la

fabricacin y diseo de Plataformas Marinas y en la evaluacin de las condiciones de

seguridad de la misma, as como definir lineamientos bsicos a seguir en el anlisis y

diseo de dicho tipo de estructuras.

Rafael Carrera Espinoza

Tesis de Maestra

INTRODUCCIN

REFERENCIAS

I.1

I.2

I.3

I.4

I.5

I.6

I.7

I.8

American Petroleum Institute, Recommended Practice for planning, Designing

and Constructing Fixed Offshore Platforms Working Stress Design, 20a

Edition Julio del 2003

IMP Exploracin y Produccin Zona Sur, Dr. Rogelio Resendiz Franco, 2004

ID Investigacin y desarrollo, Periodismo de Ciencia y tecnologa, noviembre del

2001

Instituto Americano del Petrleo Recomendaciones prcticas para la planeacin,

diseo y construccin de plataformas costa fuera, enero 2002

Manual del Bombeo de Produccin Departament American Petroleum

Institute, junio del 2001

Cervando Antonio Osuna Amparo, Anlisis Estructural y Optimizacin del

Chasis de un Vehculo de Traccin Elctrica, Tesis De Maestra, Instituto

Politcnico Nacional, Mxico D.F., 1999

Orlando Prez Severiano, Anlisis de Esfuerzos Numrico-Experimental en un

Chasis de Auto SAE Mini-Baja, Tesis De Maestra, Instituto Politcnico

Nacional, Mxico D.F., 2005

Alfonso Meneses Amador Anlisis estructural del bastidor de truck del conjunto

chasis de bogie de los vagones del sistema colectivo metro, Tesis De Maestra,

Instituto Politcnico Nacional, Mxico D.F., 2006

I.9

I.10

I.11

I.12

I.13

I.14

I.15

I.16

I.17

Isabel Esteban Gmez Valenzuela, Anlisis Estructural del Carro Guiado de Un

Autobs Comercial, Tesis De Maestra, Instituto Politcnico Nacional, Mxico

D.F., 2002

Lus Alberto Batista, "Metodologa para el Anlisis de Esfuerzos de las Camisas

de Motores Automotrices por el Mtodo del Elemento Finito", Tesis De

Maestra, Instituto Politcnico Nacional, Mxico D.F., 1996

Rolando Humberto Aguilera Tarrago, "Anlisis de Fallas Elastoplsticas en

Soldaduras de Partes Automotrices Tubulares de Acero Inoxidable", Tesis de

Maestra, Instituto Politcnico Nacional, Mxico D.F., 1997

Francisco Rosales Iriarte, Diseo y Anlisis de un Sistema de Transmisin de

Velocidad Variable para un Auto SAE-Minibaja, Tesis De Maestra, Instituto

Politcnico Nacional, Mxico D.F., 2003

Gabriel Rojas Vzquez, Optimizacin de un Sistema de Suspensin Trasera tipo

Muelle con el Programa ADAMS, Tesis De Maestra, Instituto Politcnico

Nacional, Mxico D.F., 2003

Martn Castillo Morales, Anlisis de Esfuerzos en la Caja de Torsin de un

Ala, Tesis De Maestra, Instituto Politcnico Nacional, Mxico D.F., 2002.

Noel Moreno Cuahquentzi, Anlisis de esfuerzos de la contencin primaria tipo

MARK II de un reactor nuclear de agua en ebullicin BWR, Tesis De Maestra,

Instituto Politcnico Nacional, Mxico D.F., 2002

Jos Carlos Zarco Gonzlez, "Anlisis Estructural por el Mtodo del Elemento

Finito del Casco de una Embarcacin Transportadora de Sal de 101.6 m de

Eslora", Tesis De Maestra, Instituto Politcnico Nacional, Mxico D.F., 1998

Juan Roberto Rodrguez Bello, Desarrollo tecnolgico de una metodologa para

el diseo de una transmisin de un mini tractor agrcola, Tesis De Maestra,

Instituto Politcnico Nacional, Mxico D.F., 2006

Rafael Carrera Espinoza

Tesis de Maestra

CAPTULO I

GENERALIDADES

CAPTULO I

HABITACIONAL

PERFORACION

ENLACE

GENERALIDADES

SOBRE

PLATAFORMAS MARINAS

PRODUCCION y

COMPRESION

En este captulo se presentan los aspectos

generales relacionados con las plataformas de

produccin marina, las cargas a las que estn

sujetas, riesgos a que se someten y sus posibles

soluciones para poder evitarlas. Finalmente, se

presenta la definicin del problema, razn

principal para el desarrollo del presente trabajo.

Rafael Carrera Espinoza

Tesis de Maestra

CAPTULO I

GENERALIDADES

1.1 Generalidades acerca de las estructuras de las plataformas marinas de

produccin

Uno de los aspectos clave en el desarrollo de la industria ha sido la explotacin de

yacimientos petroleros ubicados en zonas marinas, las cuales se realizan por medio de

plataformas. En general, difieren mucho dependiendo del tipo de actividad que

desempean. En la Sonda de Campeche se encuentran ubicados la mayor parte de los

complejos marinos, figura 1.1

Figura 1.1 Sonda de Campeche

En esta zona se encuentran plataformas de produccin, de compresin, de enlace,

habitacionales, de inyeccin de agua, de estabilizacin de crudo, de rebombeo, de

comunicaciones y de perforacin, mismos que comprenden el complejo AKAL L,

AKAL B, KU-MALOOB-ZAAP, AKAL J, AKAL C, NOHOCH A, entre otros

como se muestra en la figura 1.2

Figura 1.2 Plataformas en la zona

Rafael Carrera Espinoza

Tesis de Maestra

CAPTULO I

GENERALIDADES

Una de las principales funciones en el proceso de la obtencin del crudo hasta antes de

su utilizacin, la lleva a cabo la plataforma de produccin. Esta realiza numerosas

acciones tales como la separacin de aceite y gas, bombeo de crudo a otros centros de

distribucin, generacin de energa elctrica y servicios auxiliares entre otros, una

plataforma de este tipo se puede ver en la figura 1.3

Figura 1.3 Plataforma de Produccin

Las plataformas de produccin operan con diversos equipos sumamente pesados tales

como: los separadores, turbogeneradores de energa elctrica, plantas de

acondicionamiento de gas combustible, sistemas de desfogue con quemadores, plantas

deshidratadoras de gas, gras de maniobras, compresores recuperadores de vapores, as

como turbobombas de aceite crudo, y un sin nmero de accesorios colocados en la base

de sus estructuras, mismas que son sometidas como consecuencia a una gran cantidad

de cargas como puede verse en las figuras 1.4 a) y b).

a)

b)

Figuras 1.4 Equipos que provocan cargas en

una Plataforma Marina de Produccin

Rafael Carrera Espinoza

Tesis de Maestra

CAPTULO I

GENERALIDADES

Adems, estas plataformas estn expuestas a condiciones meteorolgicas y

oceanogrficas extremas.

El viento ejerce presiones en las porciones de la estructura encima de las aguas y en el

equipo de la plataforma como puede verse en la figura 1.5 a). La velocidad del viento se

clasifica en rfagas intermitentes con periodos que varan en duracin, viento a

velocidad sostenida, con poca variacin en su intensidad. Casos como este se observan

en la figura 1.5 b). La velocidad sostenida del viento se emplea en donde las

tempestades se clasifican por su intensidad de la velocidad del viento. La velocidad

sostenida es la que perdura ms de 5 minutos y se repite varias veces durante una

tormenta.

a)

b)

Figuras 1.5 Presencia de ciclones en la Plataforma de produccin

Las olas empujadas por el viento durante una tormenta son una fuente de las fuerzas

que actan en las estructuras construidas en el mar. Cabe mencionar que es difcil de

determinar la intensidad y aplicacin de la fuerza de las olas. Las olas tienen un nmero

infinito de formas, tamaos y pueden golpear la estructura desde cualquier direccin.

Aunque se modelan de una sola manera.

Por otra parte las mareas se clasifican en:

Marea lunar o astronmica

Marea de viento

Mareas debido a diferencias de presin

La suma de estas tres clases de mareas se llama marea de la tempestad. En el diseo de

una Plataforma fija, la elevacin de la marea de la tempestad es el dato sobre el cual las

mareas se superponen as como las variaciones en las elevaciones de las mareas lunares.

Rafael Carrera Espinoza

Tesis de Maestra

CAPTULO I

GENERALIDADES

Una plataforma de produccin est constituida por tres partes principales: la

subestructura, que es el segmento que se ubica del nivel del agua al lecho marino; la

superestructura, que se refiere a la parte que se ve a simple vista sobre el agua, y la

cimentacin, conformada por pilotes o tubos de punta abierta con espesores variables,

que se encargan de transmitir toda la carga que soporta la estructura al suelo de

cimentacin, la cual puede ser carga viva (personal, equipos y materiales no

permanentes), carga muerta (peso de elementos estructurales secundarios) y carga de

equipo (peso del equipo permanente), figura 1.6

S

U

P

E

R

E

S

T

R

U

C

T

U

R

A

S

U

B

E

S

T

R

U

C

T

U

R

A

J

A

C

K

E

T

)

CIMENTACIN

)

Figura 1.6 Partes principales de una plataforma de produccin

Rafael Carrera Espinoza

10

Tesis de Maestra

CAPTULO I

GENERALIDADES

1.2 Caractersticas generales de la Plataforma de Produccin PB-KU-S

La plataforma de produccin octpoda PB-KU-S se encuentra ubicada en el campo

KU-MALOOB-ZAAP en la sonda de Campeche. A continuacin se muestran los

aspectos generales relacionados con el caso de estudio para su anlisis.

1.2.1 Plataforma de Produccin PB-KU-S

La plataforma de produccin PB-KU-S est compuesta de una subestructura, una

superestructura, pilotes y accesorios tales como dos puentes y un trpode intermedio, el

cual sirven de enlace entre las plataformas PB-KU-S y HA-KU-S, dos puentes y un

trpode que conectan a las plataformas PB-KU-S y PP-KU-S y dos puentes y dos

trpodes, los cuales sirven de enlace entre la plataforma PB-KU-S y la trpode del

quemador.

Figura 1.7 Plataforma de Produccin PBKUS Vista lateral

1.2.2 Materiales que conforman la Plataforma de produccin PB-KU-S

Los materiales con los que cuenta esta plataforma son seleccionados con base a las

normas [1.1], complementndose con lo especificado en la prctica recomendada [1.2] y

sus suplementos correspondientes son:

1)

2)

3)

4)

5)

Acero estructural API 5L Grado B

Acero estructural ASTM A36

Acero estructural ASTM A572 Grado 50

Acero estructural API 5L Grado X52

Acero estructural API 2H Grado 50

Dichos materiales son empleados para fabricar las secciones tubulares, las placas y

perfiles estructurales, entre otros, tal como se muestra en la figura 1.8.

Rafael Carrera Espinoza

11

Tesis de Maestra

CAPTULO I

GENERALIDADES

Figura 1.8 Tubos, Placas y Perfiles

Algunas recomendaciones que se siguieron, se mencionan a continuacin.

Para seccin tubular:

Se sugirieron aceros API 5L Grado B, con un esfuerzo de fluencia de 240 MPa, aceros

ASTM A36

cuya fluencia sea al menos con un valor de 250 MPa, aceros API 5L

Grado X52 cuya fluencia sea de 360 MPa y aceros ASTM A572 Grado 50 con un

valor mnimo de fluencia de 345 MPA, figura 1.9.

Figura 1.9 Transporte de tubos

Rafael Carrera Espinoza

12

Tesis de Maestra

CAPTULO I

GENERALIDADES

En la tabla 1.1 se muestran las propiedades mecnicas de algunos materiales que se

enuncian en el prrafo anterior. [1.3], [1.4], [1.5].

Tabla 1.1 Propiedades Mecnicas de Materiales empleados para la

construccin de la plataforma PB-KU-S

Nmero

de

Material

Nombre

Comercial

1

2

3

Acero

Estructural

Acero

Estructural

4

Nmero

de

Material

1

2

3

4

Esfuerzo

Ultimo

(MPa)

414

400

490

455

Designacin

ISO

Estndar

USA

Designacin

USA

-----------

API 5L

Grado B

-----------

ASTM A36

----------

630 Fe 52-B

ASTM A572

Grado 50

-----------

API 5L

Grado X52

Esfuerzo

de Cedencia

(MPa)

241

250

350

359

Esfuerzo

Fatiga

(MPa)

---------------265

-----------

Elongacin

(%)

----------30

22

-----------

Para Placas:

Se recomiendan aceros ASTM Grado A36 o con un esfuerzo de fluencia de 250 MPa,

aceros ASTM Grado A572 con un esfuerzo de fluencia de 345 MPa y aceros API 2H

Grado 50 con valores de fluencia de 345 MPa.

La superestructura est formada por ocho columnas, espaciadas entre 12.192 m en el

sentido longitudinal (tres espacios) y 17 m en el sentido transversal (un espacio),

formado por marcos rgidos rectangulares, dos longitudinales y cuatro transversales

(1, 2, 3 y 4), soportando dos cubiertas.

El dimetro mnimo que se emplea en las columnas es de 48 y las trabes principales de

perfiles armados de tres placas, los sistemas de piso son de perfiles abiertos laminados

de diferentes tipos. Las columnas de las superestructuras se conectan a la subestructura

con una conexin rgida en el punto de trabajo en la elevacin +7.315 m.

La superestructura cuenta con tres sistemas de piso o cubiertas y dos mezzanines

intermedios la cubierta principal de 57.576 m X 35.000 m , localizado a la elevacin

+41.000 m, la cubierta secundaria de 57.576 m X 37.000 m, localizado a la elevacin

31.100 m, la cubierta inferior de 54.576 m X 35.000 m , localizado a la elevacin

+19.100 m, un mezzanine de 32.000 m X 13.000 m localizado a la elevacin +22.100 m

y un subnivel de 12.192 m X 17.000 m localizado a la elevacin +15.100 m y estn

destinadas a alojar los equipos y ductos solicitados por el cliente en sus bases.

Rafael Carrera Espinoza

13

Tesis de Maestra

CAPTULO I

GENERALIDADES

Las cubiertas tienen piso a base de rejilla dentada tipo Irving o similar de 1 X 3/16

galvanizada. Las elevaciones estn dadas con respecto al Nivel Medio del Mar (NMM).

El izaje de la superestructura es considerado de una sola pieza, donde se incluye los tres

niveles de cubierta, equipos tuberas y accesorios de la plataforma PB-KU-S.

El tipo de material que se emplea en la fabricacin de la superestructura es acero

estructural (ASTM A36 o ASTM A572 Grado 50), para secciones abiertas y placas de

diferentes dimensiones. En secciones tubulares se usa acero ASTM A572 Grado 50 o

API-2H Grado 50.

Toda la estructura miscelnea como son los barandales, rejilla tipo Irving, est fabricada

de acero al carbono ASTM A36 galvanizado.

1.2.3 Accesorios de la Superestructura octpoda (DECK) que compone a la

Plataforma de produccin PB-KU-S

Los accesorios con los que cuenta la plataforma son los siguientes: orejas de izaje,

escaleras, camisas de bombas, pedestal para gras, apoyo de capsulas de salvamento,

barandales, subnivel de operacin de vlvulas pasillos de comunicacin, etc., figura

1.10, se muestran algunos de los accesorios.

Figura 1.10 Accesorios de plataforma para su instalacin

Adems, se cuenta con un subnivel ubicado en la elevacin + 15.100 m, para soportar

el sistema de drenaje de la plataforma PB-KU-S. Se provee de dos escaleras desde el

nivel de la cubierta inferior a la cubierta superior de la superestructura, contando con

pasillos (walkway) a la elevacin + 6.815 m, los cuales tienen un sistema de piso a base

Rafael Carrera Espinoza

14

Tesis de Maestra

CAPTULO I

GENERALIDADES

de rejilla dentada tipo Irving de 1 X 3/16, el acero y rejilla debern ser galvanizados,

figura 1.11

Figura 1.11 Superestructura de una plataforma marina

1.2.4 Subestructura octpoda (JACKET)

La subestructura est diseada para que soporte la superestructura y todo el equipo

necesario, es de tipo octpoda de forma piramidal truncada, con dos ejes en sentido

longitudinal y cuatro ejes en sentido transversal y seis niveles de arriostramiento, las

dimensiones en planta, sern tornadas en la elevacin +7.315 m; punto de trabajo, el

tirante ser de 60.250 m. Los marcos 2 y 3 sern verticales en el plano longitudinal y

con una pendiente aparente de 1:8 (82.87498365) en el plano transversal, mientras que

los marcos 1 y 4 tendrn la misma pendiente aparente en sus dos direcciones,

comparando el aparente con el real que es de 1:693 (81.78888973).

La parte alta de las columnas del Jacket est ubicada a la elevacin +6.858 m y el

primer arriostramiento horizontal est en la elevacin +6.096 m, el arriostramiento en la

parte baja est en la elevacin -60.250 m, y los pilotes se cortan en la elevacin +7,315

m (punto de trabajo). En la figura 1.12 se muestra una superestructura de una plataforma

marina.

La conexin entre el pilote y la columna de la superestructura es de tipo sin mortero con

corona concntrica (ungrouted with crowm shim).

Rafael Carrera Espinoza

15

Tesis de Maestra

CAPTULO I

GENERALIDADES

Figura 1.12 Subestructura octpoda (Jacket) de una plataforma marina

1.2.5 Trpode de apoyo (T4), para puentes hacia la plataforma habitacional HAKU-S (puentes C1 y C2)

La plataforma PB-KU-S cuenta con un trpode intermedio (T4) para apoyo de los

puentes que la conectan con la plataforma habitacional HA-KU-S, tambin se disponen

de dos puentes a base de diseos estructurales tubulares. El puente C1 va de la

plataforma PB-KU-S al trpode intermedio T4, y el puente C2 del trpode, a la

plataforma HA-KU-S. Ambos son de uso peatonal y para lneas de servicio. Cuentan

con un sistema de monorriel para un peso de diseo de 1 ton (1,000 kg.). El diseo del

pasillo peatonal y de traslado tienen un ancho mnimo de dos metros, los puentes son de

seccin triangular de 4.98 m de ancho y 6.00 m de alto con una longitud aproximada

de 75.00 m cada uno. Considerndose para un solo izaje. El diseo por viento es

transversal.

Los puentes estn hechos para soportar lneas de servicio, recuperacin de lquidos y

del sistema del desfogue.

La cimentacin es a base de pilotes de seccin tubular que se dise de acuerdo a su

localizacin, la placa base de apoyo de la subestructura es a base de placas de acero y

trabes de apoyo.

La plataforma del trpode intermedio tiene forma rectangular con una dimensin

aproximada de 6.2 m por 5.5 m. Las columnas de la superestructura se conectan a la

subestructura con una conexin rgida en el punto de trabajo en la elevacin +7.315 m.

Rafael Carrera Espinoza

16

Tesis de Maestra

CAPTULO I

GENERALIDADES

1.2.6 Dos puentes (A y B) y dos trpodes a quemador (T1 Y T2)

Se cuenta con un trpode intermedio para apoyo de puentes e instalacin del equipo

recuperador de lquidos al quemador; as como, un trpode para la instalacin del

quemador (T1) y apoyo del puente al trpode intermedio (T2). Se conoce como puente

A, al que va del trpode intermedio a el trpode del quemador, y el puente B, est entre

la plataforma PB-KU-S y el trpode intermedio.

Las estructuras de los trpodes son de tres columnas tubulares con separacin de 10.0 m

entre columnas y una pendiente de 1:8 aparente (1:6.93 real). La superestructura cuenta

con un nivel de cubierta principal localizada a la elevacin +19.100 m. Est formada

por marcos a base de columnas y trabes de acero estructural. La subestructura es del tipo

Jacket, para un tirante de 60.25 m. las columnas de la superestructura se conectan a la

subestructura con una conexin rgida en el punto de trabajo en la elevacin +7.315 m.

La plataforma del trpode del quemador es de forma rectangular con una dimensin

aproximada de 12.0 m X 12.0 m y la plataforma del trpode intermedio de forma

rectangular con una dimensin aproximada de 21.0 m X 16.0 m.

Las dimensiones de longitud, orientacin de los puentes y altura del quemador estn en

funcin del anlisis de radiacin de los volmenes de gas, as como del posicionamiento

de embarcaciones para mantenimiento y/o construccin.

Los puentes que unen la plataforma PB-KU-S y el quemador se disean a base de

elementos estructurales tubulares y para soportar lneas de servicio, recuperacin de

lquidos y del sistema de desfogue. Cuentan con un pasillo de acceso de operacin y

mantenimiento con un ancho mnimo de 1.5 metros. Las tuberas estn montadas en el

puente desde el patio de fabricacin. Son de seccin triangular de 5.83 m de ancho y

7.00 m de alto, con una longitud aproximada de 85.0m, considerando su localizacin

por un solo izaje. El diseo del viento ser transversal.

1.2.7 Trpode de apoyo (T3), para puentes de plataforma PB-KU-S a plataforma

de perforacin PP-KU-S, (puentes D Y E).

Se cuenta con un trpode intermedio (T3) para apoyo de los puentes que conectan a la

plataforma de produccin PB-KU-S y la plataforma de perforacin PP-KU-S, para el

cual tambin se disean dos puentes a base de elementos estructurales tubulares. El

puente D es de PB-KU-S al trpode intermedio T4, y el puente E va del trpode

intermedio T4 a la plataforma PP-KU-S. Ambos puentes son para uso peatonal y lneas

de servicio. Cuentan con un sistema de monorriel para un peso de diseo de 1 ton

(1,000 kg.). El diseo del pasillo peatonal y de traslado tiene un ancho mnimo de 2 m.,

los puentes son de seccin rectangular de 5.50 m de ancho y 8.0 m de alto con longitud

aproximadas de 111.0 m y 106.0 m. Considerndose para un solo izaje. El diseo por

viento es transversal.

Los puentes se disean a base de elementos estructurales tubulares y sirven para

soportar lneas de servicio, recuperacin de lquidos y del sistema de desfogue. La

cimentacin es a base de pilotes de seccin tubular que se disearon de acuerdo a su

Rafael Carrera Espinoza

17

Tesis de Maestra

CAPTULO I

GENERALIDADES

localizacin. La placa base de apoyo de la subestructura est fabricada a base de placas

de acero y trabes de apoyo.

La subestructura es de tipo Jacket para un tirante de 60.25 m la cual est integrada por

tres columnas tubulares con separacin de 10.0 m entre columnas y una pendiente de

1:8 aparente (1:6.93 real), intercaladas con elementos de arriostramiento. La plataforma

del trpode intermedio es de forma rectangular con una dimensin aproximada de 6.7 m

X 4.8 m. Las columnas de la superestructura se conectan a la subestructura con una

conexin rgida en el punto de trabajo en la elevacin +7.315 m.

1.2.8 Cimentacin de la plataforma PB KU S y trpodes

La cimentacin de la plataforma y trpodes son a base de elementos tubulares, con

espesores en funcin de la variacin de los elementos mecnicos a lo largo del pilote.

Esta hecha con aceros ASTM A572 Grado 50, API 5L Grado X52 Y ASTM A-36. Se

emplean ocho pilotes de 48 de dimetro.

Existe un trpode de intermedio para apoyo de los puentes que conectan a la plataforma

de produccin PB-KU-S y la plataforma habitacional HA-KU-S; tambin se cuenta con

dos puentes, el primer puente es de la plataforma PB-KU-S al trpode intermedio T4, y

el segundo puente que va del trpode a la plataforma HA-KU-S. Ambos son de uso

peatonal y para lneas de servicio. Cuentan con un sistema de monorriel para un peso de

diseo de 1 ton (1,000 kg.). El pasillo peatonal y de traslado tiene un ancho de 2 m., los

puentes son de seccin triangular de 4.98 m de ancho y 6.00 m de alto con una

longitud aproximada de 75.00 m cada uno. Considerndose para un solo izaje.

Los puentes estn hechos a base de elementos estructurales tubulares y soportan lneas

de servicio, recuperacin de lquidos y el sistema del desfogue.

1.3 Definicin del problema

De las estructuras empleadas para la extraccin del petrleo en la zona martima (costa

afuera) se ha determinado que las Plataformas Marinas de Produccin soportan una

mayor cantidad de carga en comparacin con las otras plataformas.

El buen funcionamiento de una Plataforma de Produccin depende de su integridad

estructural, razn por la cual al iniciar un diseo es necesario conocer los factores que

pueden provocar la disminuin de resistencia mecnica producidos por las cargas

presentes, concentraciones de esfuerzo en las uniones, discontinuidades geomtricas en

sus componentes, corrosin y fatiga, entre otros. Razn por la cual, es necesario

considerar criterios de diseo adecuados que permitan garantizar la seguridad en el

campo de la ingeniera petrolera.

Todas estas condiciones extremas a las que estn sujetas las plataformas las reciben las

estructuras con las que fueron instaladas. Es por esto que para analizar y evaluar la vida

remanente de la estructura que conforman las Plataformas Marinas de produccin, es

necesario conocer las condiciones a las que estn expuestos y as como los componentes

de las mismas.

Rafael Carrera Espinoza

18

Tesis de Maestra

CAPTULO I

GENERALIDADES

Figura 1.13 Plataforma de Produccin PBKUS vista isomtrica

En el presente trabajo se lleva a cabo el anlisis estructural de la plataforma de

Produccin PBKUS. Para la cual se caracterizarn cada uno de sus componentes; es

decir, se determinan las caractersticas geomtricas, propiedades mecnicas de los

materiales, as como el tipo, ubicacin y magnitud de las cargas que se presentan, figura

1.13.

Dicho anlisis se realizar empleando el mtodo de secciones y el Mtodo del Elemento

Finito, este segundo a travs de un programa comercial (ANSYS), mediante el cual se

simular un comportamiento de dicha estructura en condiciones estticas bajo cargas

extremas.

Esto con la finalidad de obtener resultados confiables y que a su vez puedan servir como

referencia para empresas dedicadas a la fabricacin y construccin de plataformas

marinas.

Rafael Carrera Espinoza

19

Tesis de Maestra

CAPTULO I

GENERALIDADES

REFERENCIAS

1.1

Norma PEMEX No. NRF-003-PEMEX-2000 Diseo y evaluacin de

plataformas marinas fijas en la Sonda de Campeche.

1.2

API-RP-2A-WSD (Recommended Practice for Planning Desing, And

Construction of Fixed Offhore Platforms) 21 edition

1.3

Andrew D. Dimarogonas, Mechine Desing A CAD APPROACH, John

Wiley & Sons, 2001.pp 970.

1.4

Ansel C. Ugural, Mechanical Desing An integrated APPROACH,1st ed.,

Mc Graw-Hill, 2004, pp 768.

1.5

API-RP-5L (Specification for Line Pipe) Forty-Second Edition, 2000.

Rafael Carrera Espinoza

20

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

CAPTULO II

METODOLOGA DEL ANLISIS DE

ESFUERZOS ESTTICOS EN UNA

SUBESTRUCTURA (JACKET) DE

UNA PLATAFORMA MARINA DE

PRODUCCIN

En este captulo, se presenta la metodologa

bsica con la que se calculan los esfuerzos

estticos mximos en los nodos de los elementos

en una subestructura jacket de la plataforma

marina de produccin, tipo octpoda PB-KU-S.

Rafael Carrera Espinoza

21

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

2.1 Introduccin.

En el presente captulo se describirn dos metodologas para el anlisis de esfuerzos

estticos en una subestructura (jacket) de una plataforma marina de produccin. La

primer metodologa es de tipo convencional se desarrollara empleando la tcnica de

secciones para determinar las fuerzas que actan en los elementos que conforman dicha

estructura. La segunda metodologa se plantea en base al Mtodo del Elemento Finito.

Mediante dichas metodologas se determinan los valores de fuerzas y esfuerzos con la

finalidad de comprar ambos resultados posteriormente.

2.2 Generalidades sobre el Anlisis de esfuerzos estticos en la subestructura de

una plataforma marina de produccin.

2.2.1

Materiales empleados para la fabricacin de estructuras.

Generalmente las estructuras metlicas estn fabricadas de aceros al carbono, los cuales

se pueden clasificar de diferentes maneras [2.1], por ejemplo:

Por el mtodo de manufactura. Este da lugar, al acero obtenido por el horno

bsico de oxgeno con una produccin del 70% y los hornos de arco elctrico un

30 %, actualmente los mas utilizados.

Debido a su uso. Se refiere a la aplicacin que se le dar una vez procesado,

como aceros para mquinas, aceros para estructuras, aceros para resortes, aceros

para calderas y aceros para herramientas.

Por su composicin qumica. Se emplea un mtodo el cual indica, por medio de

un sistema numrico, el contenido aproximado de los elementos importantes en

el acero.

Las especificaciones para los aceros representan los resultados del esfuerzo conjunto del

Instituto Americano de Hierro y Acero (AISI) y la Sociedad de Ingenieros Automotrices

(SAE) en un programa de simplificacin destinado a lograr mayor eficiencia para

satisfacer las necesidades del acero en la industria.

Dentro de este marco de clasificaciones, los aceros al carbono y aceros aleados son de

los de uso ms comn en las estructuras y tienen una amplia gama de aplicaciones. De

esta forma la SAE y el AISI, clasifican a los aceros en: Aceros al Carbono, Aceros

Aleados, Aceros de baja Aleacin de baja resistencia, Aceros de Fase Dual, Aceros

Inoxidables y Aceros para herramientas y dados. De estos aceros, los aceros al carbono

y aceros aleados son los ms empleados en las Estructuras de las Plataformas

Los aceros al carbono se clasifican por lo general, en funcin a la proporcin del

contenido de carbono que estos tengan. Estos aceros se clasifican en:

Bajo Carbono, tambin conocidos como aceros suaves o dulces. Los cuales

tienen menos de 0.20% de carbono. Comnmente son utilizados en partes de

lmina metlica para automviles, entre otros.

Medio Carbono. Estos tienen de 0.20% a 0.50% de carbono, son generalmente

utilizados en aplicaciones donde requieren una resistencia ms elevada tal como

Rafael Carrera Espinoza

22

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

en la fabricacin de engranes, ejes, bielas, cigeales entre otras partes de

motores.

Alto Carbono. Son aquellos que tienen ms del 0.50% de carbono, se utilizan

por lo general para partes que requieren una alta resistencia mecnica, dureza y

resistencia al desgaste, algunos ejemplos son los resortes, las cuchillas, ballestas,

portamatrices, hojas de tijeras entre otros.

Las composiciones y el procesamiento de los aceros son controlados de manera que los

hace adecuados para numerosos usos.

A los aceros se les agrega varios elementos de aleacin, con la finalidad de mejorar sus

propiedades de templabilidad, tenacidad (cualquier dureza o resistencia mnima), las

propiedades mecnicas tanto a altas como a bajas temperaturas, las propiedades

magnticas, la capacidad de trabajo, aumentar la resistencia al desgaste y la resistencia

a la corrosin, entre otros.

Los elementos de aleacin ms comunes adems del hierro y carbono presentes en el

acero son:

Cromo. Este elemento mejora la resistencia, dureza, resistencia al desgaste y

dureza en caliente, es uno de los elementos ms efectivos para incrementar la

templabilidad, y mejora significativamente la resistencia a la corrosin.

Manganeso. Este metal est presente en todos los aceros comerciales al carbono

en el intervalo de 0.03 a 1.00%. El manganeso promueve la solidz de las piezas

fundidas de acero a travs de su accin de desoxidacin en acero lquido,

mejorando as su resistencia y dureza.

Molibdeno. Aumenta la tenacidad, la dureza en caliente y la resistencia a la

termoinfluencia, tambin mejora la templabilidad y forma carburos para

resistencia al desgaste.

Nquel. Mejora la resistencia y la tenacidad. Incrementa la templabilidad en

menor cantidad que los elementos anteriores, en cantidades significativas mejora

la resistencia a la corrosin y es otro de los elementos mayoritarios (adems del

cromo) en ciertos tipos de aceros inoxidables.

Vanadio. Inhibe el crecimiento de los granos durante el procesamiento a

temperaturas elevadas y durante el tratamiento trmico, lo cual mejora la

resistencia y tenacidad del acero, adems de formar carburos para incrementar la

resistencia al desgaste.

Estos elementos forman soluciones slidas con el hierro y compuestos metlicos con el

carbono; por otro lado los aceros aleados, son aquellos que contienen cantidades

significativas de elementos de aleacin; se fabrican con ms cuidado que los aceros al

carbono. Los aceros aleados de grado estructural, segn se indican en las

especificaciones ASTM, son utilizados en las industrias de la construccin en razn de

su alta resistencia. Estos aceros tambin pueden ser objeto de algn tratamiento trmico,

con la finalidad de obtener las propiedades deseadas.

Rafael Carrera Espinoza

23

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

Proceso de fabricacin de tubera de perforacin estirada en fro

Para la produccin de la acera empleada para los elementos que componen la

plataforma se cuenta con un proceso de laminado continuo y un proceso reductor

estirador, a travs de los cuales los componentes se someten a diversas operaciones de

acabado. La primera fase de acabado consiste en pasar el producto en un desgasificador

al vaco (vd), un vibromolde y un agitador electromagntico en colada continua. En

seguida se somete a un tratamiento trmico austentico, seguido de temple y

posteriormente un revenido. Finalmente, el producto pasa por un proceso de control no

destructivo seguido de un corte (biselado) y una inspeccin de extremos, recalibrndose

en un plano de enfriamiento e inspeccin por ultrasonido [2.2]

2.2.2

Clasificacin de cargas

La presencia de cargas en una estructura provoca la generacin de fuerzas internas

direccionadas en el sentido de la aplicacin de estas.

Una carga puede ser definida como una fuerza, un momento o un par de torsin

aplicado a un elemento mecnico como lo es una estructura.

Cualquier carga aplicada se clasifica con respecto al tiempo en:

Carga esttica. Es aquella que se aplica en forma gradual de tal modo que el

equilibrio en la parte estructural se alcanza en un tiempo relativamente corto.

Con este tipo de carga la estructura no experimenta efectos dinmicos.

Carga sostenida. Es considerada como el peso propio de la estructura, la cual es

constante durante un largo periodo.

Carga de impacto. Es aquella carga que se aplica en forma rpida, usualmente se

atribuye a una energa impartida a la estructura.

Carga cclica. Es aquella que puede variar e inclusive invertirse el signo

teniendo un periodo caracterstico respecto al tiempo muy cambiante.

Estas cargas, dependiendo del rea sobre la cual acta, pueden ser:

Carga concentrada. Es aquella carga puntual que se aplica en un rea mucho

menor que la del mismo elemento estructural.

Carga distribuida. Es aquella que se distribuye a lo largo de toda el rea de los

elementos estructurales. En algunas ocasiones esta carga no se aplica en todo el

elemento pero si se distribuye en un rea mucho mayor que una carga

concentrada.

Adems, estas cargas, dependiendo de su localizacin y mtodo de aplicacin, pueden

ser:

Rafael Carrera Espinoza

24

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

Carga normal. Es aquella que pasa a travs del centroide de la seccin de la parte

estructural. Estas pueden ser de tensin o de compresin, figura 2.1

Figura 2.1 Carga axial de tensin y compresin

Carga cortante. Aqu la carga se supone colineal con una carga cortante

transversal, figura 2.2

Figura 2.2 Carga cortante

Carga flexionante. Esta carga se aplica transversalmente al eje longitudinal del

elemento, figura 2.3

Figura 2.3 Carga Flexionante

Carga de torsin. Este tipo de carga somete a un elemento a un movimiento

alrededor de su eje axial, figura 2.4

Figura 2.4 Carga torsionante

Carga combinada. Es aquella que muestra una combinacin de dos o ms de las

cargas existentes, figura 2.5

Figura 2.5 Carga combinada

Rafael Carrera Espinoza

25

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

La capacidad de soportar las cargas en un elemento estructural depende de la magnitud

de estas fuerzas. Las fuerzas internas que actan en los componentes estructurales estn

descritas en funcin de una cantidad llamada esfuerzo, la cual representa la intensidad

de las fuerzas internas por unidad de rea en las diferentes localizaciones de una seccin

determinada.

Conforme pasa el tiempo y derivado de los distintos fenmenos metereolgicos las

distintas empresas que se dedican al diseo y construccin de plataformas marinas, se

han dado a la tarea de llevar a cabo anlisis en las estructuras que se emplean para la

perforacin y extraccin del petrleo. Estas empresas se han dado cuenta que la

cantidad de carga presente en cada una de las estructuras que conforman las plataformas

requieren una confiabilidad para asegurar una eficiencia ptima, para la obtencin de

ste recurso necesario, ya que los riesgos que implica el no realizar estos anlisis

aumentan en mayor medida los riesgos que se pudiesen presentar. Una de las primeras

etapas para analizar el comportamiento de las plataformas marinas de produccin

consiste en la determinacin de los efectos que provocan las cargas aplicadas sobre la

superficie, implicando un buen clculo de la resistencia mecnica de todos sus

componentes. As, con la aparicin de las cargas, surgen los esfuerzos, raz principal

para medir la resistencia mecnica estructural de las plataformas marinas.

Para llevar a cabo el anlisis de esfuerzos estticos, es necesario conocer los tipos de

cargas a las que se someter la Plataforma de Produccin. A continuacin se definen y

se presentan los tipos de cargas presentes en la plataforma de Produccin.

CARGAS MUERTAS

Se considera como cargas muertas el peso propio de la subestructura (+ 5% adicional

por soldadura), los pilotes, cubiertas, conductores, accesorios miscelneos, mdulos,

equipos, tuberas y charolas elctricas, las cuales consideran un incremento del 25% en

el peso.

Las cargas muertas se aplican directamente al modelo de la estructura, durante el

anlisis en sitio, como cargas repartidas o concentradas. Se analizan as dos tipos de

condiciones de caga:

Carga muerta + carga uniforme en el DECK (base en la placa)

Carga muerta + carga de equipos + carga de tuberas + carga viva para reas abiertas.

CARGA MXIMA DE DISEO

Se aplican las siguientes cargas mximas de diseo uniformes en el anlisis de

plataformas para compararlas con el peso de las cargas de los equipos, tuberas, peso

propio de la estructura y la carga viva en reas abiertas.

A) Cubierta Principal

B) Cubierta secundaria

C) Plataformas intermedias

D) reas de carga

C) Andadores y escaleras

Rafael Carrera Espinoza

1710 kg/m2

1710 kg/m2

980 kg/m2

2450 kg/m2

980 kg/m2

26

Tesis de Maestra

CAPTULO II

METODOLOGA DEL ANLISIS DE ESFUERZOS ESTTICOS

CARGAS DE FLOTACIN

Para el anlisis en sitio las 8 piernas principales, los pilotes, ductos ascendentes,

conductores y camisas de bombas / sumidero se consideran inundados.

Las cargas de flotacin se aplicaron directamente al modelo en el anlisis como cargas

calculadas y aplicadas en las juntas.

CARGAS DE EQUIPO

El peso del equipo, mdulos, las tuberas, el equipo elctrico, instrumentacin, etc. Se

define como la carga del equipo, usndose los pesos secos para todo el anlisis de izaje,

as como los pesos de operacin para el anlisis en sitio y los pesos de prueba para el

diseo eventual de los elementos locales de los mdulos de la cubierta.

Todas las cargas de los mdulos se aplican a la plataforma como cargas concentradas en