Académique Documents

Professionnel Documents

Culture Documents

Recuoperacion de Oro en Carbon en Pulpa

Transféré par

José Julio Pantac Li0 évaluation0% ont trouvé ce document utile (0 vote)

39 vues102 pagesTesis de grado

Copyright

© © All Rights Reserved

Formats disponibles

PDF ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentTesis de grado

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

39 vues102 pagesRecuoperacion de Oro en Carbon en Pulpa

Transféré par

José Julio Pantac LiTesis de grado

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 102

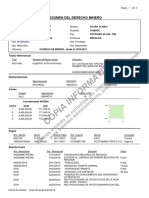

UNIVERSIDAD NACIONAL DE INGENIERIA

FACULT AD DE INGENIERIA MECANICA

PROYECTO DE INGENIERIA DE UNA PLANTA DE

RECUPERACION DE MINERAL DE ORO

MEDIANTE EL CARBON ACTIVADO

TESIS

PARA OPTAR EL TITULO PROFESIONAL DE

INGENIERO MECANIGO

ZUNIGA FIGUEROA LUIS EDGAR

PROMOCICN 91-4

LIMA - PERU

1994.

PROLOGO

1. INTRODUCCION .....

2. GENERALIDADES SOBRE LA TECNOLOGIA DEL ORO ..

2.1 PROCESAMIENTO DE MINERALES DE ORO ..

2.1.1 Concentracion Gravimétrica .. - 08

2.4.2 Amalgamacion - 09

2.1.3 Flotacién oat BG

2.1.4 Lixiviacion .

a). Lixiviacién en tanques ......... 13

b). Lixiviacién en pilas . kara 18

c). Decantacién a contracorriente

(CCD)... aden. deede - 4

a). Lixiviacién con carbén activado

y ventajas ........ eat oee BSE ess 15

2.1.5 Recuperacién del Oro ..

2.1.6 Métodos de Afino ........

2.2 ESTUDIO DEL CARBON ACTIVADO ............... 21

3/28

2.2.1 Tipos de Carbén Activado .

2.2.2 Aplicacioén en la Industria

Metalurgica ...

2.2.3 Mecanismo de la Adsorcién - 24

2.2.4 Variables Importantes en la

Adsorcién ...... 26

2.2.5 Proceso de Desorcién - 29

2.2.6 Electrodeposicién

PARAMETROS DEL DISENO Y DESCRIPCION DEL

PROCESO ..... 37

3.1 CARACTERISTICAS DEL MINERAL A TRATARSE .... 37

3.1.1 Caracteristicas Fisicas y Mecénicas . 37

3.1.2 Caracteristicas Quimicas

3.2 DESCRIPCION DEL PROCESO

3.3 TAMASO Y UBICACION DE LA PLANTA ....

CALCULO, DISESO ¥/O SELECCION DE EQUIPO

DE PROCESAMIENTO ..

4.1 DIAGRAMA DE FLUJO. .

4.2 DISESO Y SELECCION DE EQUIPOS

4.2.1 Dimensionamiento y Célculo de la

Tolva .

4.2.2 Seleccién de la Faja de Alimentacién

iacuauace tassel ee

4.2.4 Dimensionamiento

del Hidrociclén ..

4.2.5 Cdloulo y Seleccién de la Bomba

de Alimentacién al Hidrociclén

4.2.6 Dimensionamiento y Seleccién

delEepesador ....

4.2.7 Dimensionamiento de los Agitadores .. 71

a). Agitadores de Lixiviacién ..

a). Agitadores para Carbén en Pulpa

5. ANALISIS DE LOS COSTOS ..

5.1 DETERMINACION DE LA INVERSION ...

4.2.8 CAloulo del Air - Lift ..

4.2.9 Célculo y Seleccién de

Zarandas Vibratorias ...

4.2.10 Bomba de Relave

4.2.11 Seleccién del Compresor de Aire .... 84

4.2.12 Tangue para Agua

4.2.13 Tanque para Solucién ...

4.2.14 Equipos para Planta de Desorcién ... 86

5.2 COSTO ANUAL DE OPERACIONES ................ 93

5.3 ANALISIS DE LA INVERSION

5.3.1 Valor de Cantidad de Oro Recuperado.. 95

5.3.2 Balance Econémico

5.3.3 Valor actual .

5.3.4 Tasa interna de retorno ...

5.3.5. Tiempo de pago ..

CONCLUSIONES:

BIBLIOGRAFIA

ANEXOS

PLANOS

1. Diagrama de Flujo

2. Seccién Molienda y Clasificacién

3. Seccién de Lixiviacién y Carbén en Pulpa - CIP

4. Planta de Desorcién

5. Distribucién de Planta

Dentre dei nuevo clima donde e1 Pert ha retomado su

condieién de pais atractivo para la inversién extranjera

en el sector minero; privatizacién de importantes

yacimientos cupriferes. puesta en marcha de Yanacocha y

desarrollo de otros yacimientos auriferos demuestra que

21 potencial minero peruano continua vigente.

Pera una competencia en un contexto de precios

internacionales bsjez, iss empresse mineras estan

intensificando nuevos métodoe de explotacién ¥

procesamiento destinads 4 elevar su productividad global.

EL reto

future es glcancar una reduccién permanente

de los costos de produccioén. En este contexto presento el

siguiente trabajo que ce el de reouperacién del oro

empleando la tecnologia del carbén activado cuya

aplicecién en ¢l Pera ests siendo escesa y lente.

Agradesco 1 Ing. Manuel Reyes Campana por la

asesoria en 1 desarrollo del presente trabajo ©

igualmente 41 Ing. Hdwilde Yoplac Csstromonte por su

spoyo constante ys las personas © instituciones que en

ung u otra forma colaboraron en a conclusién del

presente trabaj

INTRODUCCION

La explotacién de recursos aurifercs ha tenido en la

ultima década wn desarrollo espectacular. Indudablemente

que aguello esté directamente relacionado con el

ineremento del precio que ha tenido éste metal en estoe

afioe. Sin embargo, parelelamente a lo anterior existen

otras motiveciones que han contribuido ha este

deserrollo. Al respecto puede mencionarse e1 aumento de

demanda debido 2 usos industriales del oro, factores

politicos, sspeculativos u otros. Adicionalmente en este

wltima década se han reincorporado, adaptado 0

desarrollado nuevas tecnologias. las cuales junto, al

aumento de los precios del cro han transformado en

rentables recursos que anteriormente no lo eran.

Actualmente nuestro pais tiene una actividad minera

poco desarroliada en ly explotacién y recuperacién del

oro, no obetante que existen numerosos estudice

geclégicos y minerolégicos de la fajas de mineralizacién

aurifera de muestro territorio nacional.

Con la splieacién de 1s tecnologia del carbén

aetivedo. se podrien beneficiar muchos yacimientos

explorados, ya que se ha implementado en ©1 mundo minero

moderno., fundamentalmente por los menores costes de

inversién en equipos. menores costos de operacién,

mayores recuperaciones, mayor productividad y por la gran

versatilidad de tratamiento de minerales, ya sean de baja

ley o alta ley,

ba aplicacién de esta tecnologia en el Pert esta

siendo escasa y lenta, esto es explicable debido a

factores tales como: ¢1 desconocimiento de nuevos

procesos. temor 4 involucrarse en proyectos muy

intensivoes en el uso de capital, o simplemente por

tradicién de uso de determinados procesos, por tanto la

difusion de esta tecnologia syudaré notablemente a

cambiar e¢1 panorama del desarrollo minero, cuya

aplicacién industrial en el mundo minero tiene més de 15

afios.

La tecnologia del carbén activado ee aplicable a

minerales de distintas calidedes: minerales desde muy

baja ley hasta minerales ricos. ya sean sulfurados u

oxidados. de origen primario o relaves de flotacién y de

procesos gravimetricos,incluido los aluviales.

Es esi que el presente trabajo esta orientado a la

incorporacién de esta tecnologia a la Cia. Minera Nueva

California sprovechando la infraestructura instalada con

que cuenta (seccién chancadc). Actualmente se esta

analizando la posibilidad de iniciar las pruebas a nivel

pilote con el objeto de recuperar el oro mediante el

carbén activado. Esta parte es de suma importancia pera

el disefio y seleceién de eauipos y accesorios y se

considera ¢1 punto de partida del presente trabajo.

ba Cia. Minera Nueva California esta ubicade a 3400

m.s.n.m, en el flanco occidental de la cordillera blanca

en el caserio de Tumpa, distrito de Mancog, provincia de

Yungsy departemento de Ancash. Poste una veta que

corresponds a la zona oxidada con trazas de cobre cuya

mineralizacién consiste principalmente de cuarzo oqueroso

y granular asociade con trazas de cobre y oro native. En

otta zona el cuarzo se presenta con pirita aurifera: los

lentes y las oguedades de cuarzo muestran cantidades de

sulfuros metalicos como tlenda y galena.

De acverdo.a ia informacién proporcionada por las

labores de reconocimiento geolégico. lar reservas medidas

de éste yacimiento alcanzan s 300,000 toneladas métricae

Cuyo andlisis quimico presenta la siguente composicién :

(Proporcionado de snslisis de mestvas)

SS ——— —ie_ = _2Cn_ =

Ser/TM © 25gr/TM 6.1 0.09 1.36

Actualmente la planta de 100 TM/dia, trabaja al 50%

de su capacidad, utiliza el proceso de cianuracién de

heap leaching (lixiviacién en pilas), cuyo bajo

porcentaje de vecuperacién global inferior el 40%, estan

determinands el andlisis de otras alternativas de

proceso: aun cuando esto signifigque la modificacién del

concepte de planta disponible.

UBICACION GEOGRAFICA

CIA. MINERA NUEVA CALIFORNIA

RUILLO

pro, SAVER

santh

owe?

pro, cHmeor®

Dcanta,

A continuacién, se muestra una comparacién entre

resultados operacionales del concepto de planta actual y

planta proyecto, con una ley media de 6.5 gr/TM.

ITEM DE COMPARACION PLANTA ACTUAL, PLANTA ~ PROYECTO

CIANURACION BN PILAS | CIANURACION ~ CIP.

~ Recuperactén

global

= Oro pagado por TM} 0.082 Onz/TH 0.167 Onz/TH

procesada

~ Costo operacional | 13.6 US $MM 22. US $/TM (1)

por TM provesada

(fina - Planta)

Debido a resultados de operacién actualmente se

alcanza una produccién 50 kg. de orc anualee. Con In

planta proyecto clanuracién ~ cip se espera alcanzar wna

produccién anual aproximada de 130 ke. de oro.

Los puntos de partida para estos célouloe son datos

obtenidos en laboratoric, que gentilmente la empresa me

ha proporcionado con el objeto de llevar a cabo los

propésites de éste trabajo.

En el capitulo II se hace referencia a diversos

métodos de procesamiento de minerales de oro, también se

hace un estudio del carbén activado y de sue procesos

anexos.

(6 Goste de Operacién de Planta de 190 TH. Referencis Boletio Rivero Setienbre de J988,

Enel capitulo III se hace mencién a las distintas

caracteristicas del material a tratarse y una descripcion

del proceso con las partes necessriss para le

recuperacién del oro. También se describe ¢1 diagrama de

Zlujo del proceso, indudablemente que este diagrama ha

sido complementado 41 final del trabajo, pace en 61 se

resume la totalidad de equipos requeridos. calculados en

base 4 datos proporcionados para el disefio de la planta.

En el capitulo IV se realiza ¢1 cdélculo y seleccién

de los equipos en algunce casos con la ayuda de catdélogos

Proporcionads por fabricantes de los equipoe. IRgualmente

se seleccionan los equipos suxiliares en las dietintas

etapas del proceso.

Finalmente en el capitulo V se hace un andlieis de

log costes de la inversion © evaluacién del proyecto.

GENERALIDADES SOBRE LA TECNOLOGIA DEL ORO

El oro se encuentra en la naturaleza al estado

nativo, o alo més formando aleaciones con otros

metales nobles. De alli que fluye ei hecha que, en

generel ise procesos de tratamiento de oro son

extencibles a una diversidad de situaciones, y son

eus caracteristicas fisicas (tamafio. liberacién,

etc) o los acompafiantes del oro en un mineral en

particular los que definen que proceso de

tratamiento vesulta mée aconsejable en cada caso

Adicionalmente el orc posee caracteristicas

fisicas, fisicas-quimicas y quimicas muy peculiares.

lo cusl permite aprovecharlas con el fin de

recuperarlo desde les minerales que lo contienen.

2.1. PROCESAMIENTO DE MINERALES DE ORG

sisten variedad de alternatives en el

tretamiento de minerales de oro, los cuales

gon:

2.1.1. Concentracién Gravimétrica

Mediante este procedimiento se

explotaban los placeres con buena

cantidad de ore liberado. Hoy cobra

vigencia eete tratatamiento como etapa

previa o complementaria de los otros

procesoe mis extendidos. como son la

flotecién y lixiviacién.

Boks

La coneentracién gravimétrica, se

basa en la diferencia de deneidades

entre los minerales & separar. la

popibilidad de separacién depende del

vango de gravedades, especifioas de loe

minerales involucrados y los tamafios de

particulas reales, mediante la siguiente

relacién se puede definir la posibilidad

de separacién.

El redio= GE. del mineral mis pesado -1

G.E del mineral menos pesado-1

Bl vadio>2.5 Separacién hasta malls 200

Bl radi

Separacion hacte malls 65

El radio=

Separacién hasta malla 10

Loz concentrados obtenides por

gravimetrias se pueden tratar por

amalgemacién, cianuracién con alta

voncentracién (2%), 0 se lleva a

fundicién directamente.

émaleamacion

Sv aplicacién se limita al oro nativo

bien liberado. hoy puede tener interée

en concentrados procedentes de un

tratamiento gravimétrico, 0 por

flotacién.

BrABs

10

Su técnica se baga en la menor

teneién superficial de la interfase oro-

mercuric vespecto a ls de oro-agua, lo

que se dencmina una “amelgama”, gue va

desde el compuesto Au Hg, a Au Hg. En la

mezcls se puede observar una solucién

liguida de oro en el mercuric (0.1%),

compusstos metalicos, o bien particulas

de oro sélido entrampado en les

compuestos.

Los limites de su aplicacién residen

no sois en ls liberacién del metal, sino

vambién en la granulametria y la

presencia de contaminantes tales como

oiertes sulfuros. solubles en agua o los

reactivos de caracter hidrofobo. Su

manipulacién es peligrosa. y reauiere

bastante mano de cbre lo que hace que el

sistema haya pérdido vigencis

Eletacion

La propiedad del oro a floter

naturalmente, junto con la frecuencia de

presentarse ésts ssociads con los

eulfuroe (Pirita, arsenopirita.

pirrotita, ete.) ha hecho que la

flotacién hoy dia sea = aceptada

4a

universalmente como sistema de

tratamiento para la concentracién de los

minerales auriferos.

Generalmente, la flotacién interviene

como etapa previa a la cianuracién,

permite ademés 1 disefio de componentes

més pequetios en las etapas siguientes al

proceso de flotacién.

Las méquinas de flotacién han sufrido

importantes mejoras en cuanto 4

wacidad y control, las mdéquinas por

aire inducido mecdnicamente, reducen

draeticamente los costes de la

instalacién y mantenimiento, mejorando

el rendimiento de las celdas pequefias

por aire forzado. Los reactivos

utilizades son los convecionales para

los sulfuros (xantatos, ditrofvsfatos,

eilicatos). £1 PH se mantiene entre 7 y

10 come carbonate sédico o soa.

Si bien el proceso de fletacién es

muy sencillo, se deben tomar ciertas

precauciones frente a otras etapas de

tratamiento. Ocurre que los colectores y

otros reactivos pueden formar una capa

alrededor de los granos de oro, que

aida,

afecta a la disolucién de éste ene

cianuro, o bien interfiere la abeorcié

de oro sobre carbén activo. Por est

motive los concentrados de flotacié

pueden requerir una etapa de oxidacion

remolienda y 4 veces tostacién, previa

4 la cianuracién.

Lixiviacion

Ee el nico sietema aplicado cuand

los procesos de gravimetria o flotacié

no resulten rentables en razén a 1

granulometria demasiado fina o por 1

baja ley del todo-uno.

La resccién quimica que rige 1

solubilidad del oro durante 1

cianurecién es la siguiente:

4An+BCNNa+2H0+0,

>4Na(CN, Au)+4Na0H.

Esta reaccién denota la necesidad d

oxigeno. que puede producirs:

simplemente por borbotes de aire en li

pulpa durante ls lixiviacién. Bl ateau

se produce en medio alcalino (PH = 9.

11) para evitar la transformacién po:

hidrolisie en écido cianhidrico (CNH

gaseoso, de caracter téxico.

13

a). La lixiacién en Tanques

Se realiza fundamentalmente en

lugares donde por. causa de la bade

temperatura o la altitud, la escases

de* oxigeno motiva que el oro se

disuelva muy lentamente. Requierc le

molienda previa, e incluso la

elesificacion en gruesos y finos: los

gruesos se tratan en cubse estaticas

en los cuales el cianuro percola

libremente, en tanto que los finos

precisan reactores con agitacién.

Sin embargo, en la actualidad se

somete a molienda © conjunta

directamente va 4 clasificacion en

varios tipos de tanques

b). Lixiacion en Pilas

Se denomina también como la

cianuracién por percolacién de

minerales de baja ley (1-2er/TM), sin

molienda previa, sobre un material

impermeable se spilen cantidades de

mineral y sobre estas pilas se

distribuye e©1 cianuro por medio de

cafierias que llevan boquillas

ro¢iadores. Hl liquido percola por

toda 1a masa disolviendo el metal

(ovo y plata), y vierte sobre una red

14

de drenaje, que tiene recogida hacia

la instalacién de recuperacién.

El proceso de extraccién dura de

dias a meses; influvendo notablemente

la granulometria porcsidad de la

roca, y el contenido de elementos

perturbadores tales como sulfuros

parcialmente oxidados de Pb, Fe, Zn,

Ca. As u otros como sustancias

carbonosas

El rendimiento de esta operacién

se calcula entre 60 y 70 por ciento

de recuperacién. La solucién rica se

lleva 4 extraccién en columns de

carbén activado. 0 precipitacién por

polvo de zine (Merril Crowe).

c). Decantacion a contracorriente (CCD)

Este sistema se desarrolid a

principios de siglo, en el proceso de

decantacién contracorriente la

pulpa circula a contracorriente con

la solucién gue se va cargando

progresivamente. La disolucién

comienza en 1 molino, donde se

agrega solucién del 2° espesador. El

resto se realiza en tangues de tipo

agitador, colocandos entre el 1° y 2°

espesador.

15

El rebose del primer espesador

es la solucién rica, que ge lleva a

clarificacién y precipitacién por

polvo de zinc 0 adsorcién por carbon

activo.

Los costos de instalacién con

altos, y ocupan un espacio

importante. Ver figura NO 1.

a). Lint i Carht ‘

Bs el sistema de Lixiviacion mas

moderno y ha llegado a ser prdéctica

generalizada para e¢1 tratamiento de

los minerales de oro y plata. Su

ventaja reside en poder tratar menas

con muchos finos, sin separacién de

s6lido-liguido, como occurre en 1

CCD, lograndose un excelente rendi-

miento. Los costos de instalacién y

espacio ocupado son bajos.

El procedimiento consiste en

agreger, en tanques donde fluys le

pulpa, carbén activado més grueso que

ls pulpe después de haber efectuado

wns cianuracién con agitacién, sobre

el cual se adsorbe ei oro. En sus

comienzos, el carbén y la pulpa

vebosaban el tangue por impulsién de

sire, hacia cribas que separaban ¢1

16

| VueNdl4d “ALNAIMYOOVYLNOD VY NOISVLNVOAd 30 OS3a30ud

2a sv

savage ay yHovasvia 20 SVBHOS A

wwulds3 09 sauoavsyasa

BOdvIIo¥

fl

naaave

No1omos

wien

vrov

Fcceoal: WoIvTaD sue

NOMINE —Hotsyersa pe

t i 30_vINvU

Anynosud

Notomos

I

vHovasvid 30 vEWoe A

1S veNos

1

voovaialsyia A

wwalds3_Nod_uogvsses3 svi0d 30 oNrioW

47

carbon cargado, circulando deepués la

pulpa. Actualmente se hace que el

carbon cargado circule en

contracorriente con la pulpa hasta su

saturacién, después de 1a cual se

extrae ésta, por medio de un cedazo

vibratorio, luego se lleva a la etapa

de desorcién. Ver figura NO 2.

Ventajas_del Carbon Activado

- Se requiere un minimo de equipos.

no es necesario el lavado de la

pulpa: por tanto no es necesario el

uso de espesadores. no es necesario

la filtracién para separar el

mineral del liquide.

- Se tratan minerales que son

dificiles © casi imposibles de

tratar por los métodos

convencionales de cSanuracién

debido a caracteristicas pobres de

decantacion y filtracién (minerales

arcillosos ~ lamas).

~No es necesario mantener cianuro

libre en las etapas finales de

adsorcién de oro soluble y plata

soluble. Por la precipitacién

convencional con zinc ~— debe

mantenerse la concentracién de

cianure Libre.

18

CIANURO

Y CAL

a

MOLINO

DE BOLAS

3 ZARANDAS VIBRATORIAS

AGITADOR

AL RELAVE }

AGITADORES CON ELEVADORES. 1CARSON

OE AIRE EXTERIORES {CARGADO

2 eee

CARBON EN LDAD NRE: 1

DESCAR GAD DESORCION ||

i

REACTIVADOR

}e=CARBON NUEVO

t ELECTRO OBTENCION

LAVADO ¥ ZARANDEO

ae ae

t

1

1

4

|

!

{

\

i

4

i

1

1

1

} i

1

\

i$

i

es

t

FUNDICION

ESQUEMA DE PLANTA DE CARBON ACTIVADO. FIGURA 2

19

= Soluciones impurss aparentemente no

vetardan la adsorcién.

- le baja concentracion de le

solucién de cignuro minimiza el

efecto de las cianicidas.

2.1.5. Recuperacion del Oro

El oro disuelto es sometido al

siguiente proceso para su recuperacion

como metal preciose.

Precipitacion por polvo de zinc (Merril

Crowe)

Se splice a soluciones que tienen

mayor cantidad de plata, &g.onz/Auer>1.

Consiste en le precipitacién segin la

veaccion:

2Nadu(CN)Z4Zn -> Nan (CW)4+24u(Tgual con Ag)

a solucién veguiere en primer lugar

ser clarificada, una vez sometido a

filtracién los eélidos de la pulpa pare

agotar su contenido valioso. A

continuacion se procede 4 la

desaireacién bajo vacio parcial y

seguidamente se agrega #1 polvo de sine

para activar la precipitacién de oro.

(Aprox. 17 gr. zine por 100 ers. de

oro)

20

Adsorcién en Columas de Carbén

Normalmente se dispone de 4 0 5

columnas tangues con carbén en pulpe, en

cascada abierta con el rebose de cada

uno entrando en la parte inferior del

siguiente.

La velocidad y el volumen de la

solucién aurifera, en las columnas, se

controla para mantener e¢1 carbén en

suspensién sin que salga del sistema. Se

analiza periédicamente el carbén de la

ira. columna y cuando esté eaturada se

retira psra llevar la etapa de desorcién

(el tiempo aprox. 8 hrs.).

La desorcién se realiza en

diecontimo, existen varias téonicas

entre ellas el proceso de reextraccién

alecholica a presién ambiente etc. El

que seré tratado en el sub capitulo

correspondiente a Proceso de desorcion,

mae adelante.

2.1.6. Métodos de Afino

El precipitedo procedente del proceso

Mevrill-Crowe que contiene 10-40% de

21

zinc, se lleva a una estufa eléctrica de

secado, donde se eliminan las wltimas

trazas de humedad. #1 producto seco

puede ser sometido a fusién directa, o

tratamiento acido con fusion

subsiguiente. El bullén asi obtenido se

denomins “dore”.

ba electrolisis se aplice «4 las

soluciones procedentes de le

desadsorcién del carbén cargado.

2.2. ESTUDIO DEL CARBON ACTIVADO

El interés metalurgico por 1 carbén

activade en Ia industria extractiva del oro

data de 1880, siendo propuesto su empleo como

adsorbente desde soluciones auriferas,

tornandose un fuerte competidor del método de

precipitacién con zinc. Sin embargo, su uso

industrial se vio restringido debido a la falta

de un procedimiento eficiente para recuperar el

ero cargado en el carbén y que permitiese su

reutilizacién. Esta desventaja junto a los

avances técnicos alcanzados en la precipitacién

con zinc, dejaron al carbén activado postergado

a un plano secundario durante un largo periodo.

La situacion comenzé a cambiar a partir

del afio 1952, con el desarrollo del método de

desorcién y electro-obtencién por parte de U.S.

Bureau of Mines. Desde entonces, se ha

perfeccionado éste método y se han desarrollado

otros altamente eficientes, proponiendose

nuevamente el empleo del carbén activado para

recuperar ¢1 oro contenido en soluciones

originadas en diversos procesos de cianuracién,

entre los que figuran actualmente el de

lixiviacién en piles, carbén in pulp (CIP) y

Carbén in leach. (CIL)

2.2.1. Tipos de Carbon Activado

La mayoria de los carbones activados

gue se utilizan en el tratamiento de

soluciones auriferas de cianuracién con:

- Carbones duros o blandos de madera.

- De coke de petroleo

- De Lignito

- Carbones hechos de cascara de algunce

frutos como nuez, coco, etc.

- Carbones hechos de pepas de algunos

frutes como durazno, demazco, etc.

Los carbones de cascara de coco son

preferidos debido a su dureza, y ademas,

poraue sé ha comprobado que eu capacidad

adsorbente es mayor al de otros carbones

actives; las granulometrias mas comes

de este tipo de carbén son -6/+16, -

8/418 y -10/+20 mallas.

23

Las propiedades sbsorbentes del

carbén activado se debe a la alta

reactividad de su superficie, a su

enorme superficie especifica y a la

Gistribucién homogenea del tamafio de los

poros. En la tabla NO 1 se muestran

algunas propiedades fisicas importantes

de estos carbones.

‘TABLA 1

PROPIEDADES FISICAS DE CARBONS ACTIVADOS DE

CORTEZA DE COCO

Superficie especifica total (m2/g) 1,150 - 1.250

Densidad veal (g/om3) 2,0 - 2,2

Densidad aparente de lecho (g/cm3) 0.45 - 0,48

Vol.de poro dentro de particule (cm3/g) 0.70 - 0.80

Factor de huecos en lecho compactado (%) 38 - 42

Calor especifico 2 100°C (Kcal/kg’c) 0.20 - 0.25

Cenizas 1.4

2.2.2. Aplicacién en la Industria Metalurgica

El carbén activado, se emplea en

pequefias cantidades en los procesos de

extraccién de los metales. Asi tenemos

que en los procesos de flotacién, se

utiliza para remover los eepumantes y

colectores que estan en exceso.

Como catalizador, en el proceso de

cementacién de cobre, en la remosién de

contaminantes organicos, en ds

222.3.

24

purificacién de aguas y los que es més

importante, en la extraccion de los

meteles preciosos en procesos de

cianuracién. En este tltimo caso

probablemente e1 factor més importante

seael PH de las soluciones ricas en

metales preciosos.

Mecanismo de la Adsorcién

A pesar de que el carbén activade se

utilize comercialmente pare adsorber el

oro desde soluciones de cianuro, e1

mecanisma bésico del proceso de

adsorcién todavia no ha sido

satisfactoriamente explicado, existiendo

en la actualidad varias hipétesis.

En medio cianuro la adsorcién del oro

metélico se produce por difusién de ién

Au(CN)z hacia los sitios activos dentro

del carbén a través de su estructura de

pores, aungue otras teorias sostienen

que el oro ee alterado quimicamente,

reduciéndose a oro metdélico por accién

del monoxido de carbono ocluido en

dichos poros o precipitado como cianuro

insoluble. y depositado en el carbén.

Se ha determinado que la extraccién

de AL(CN}- ys AB(CN) | aumenta

considerablemente en presencia de

electrolitos tales como NaCl, Kel y

CaCl, y con la acidez del medio de

adsoreién, por lo que los mecdniemos de

adsorcién deben tener en Cuenta estos

efectos. La teoria de descompopicién y

precipitacién de los complejos iénicos

en presencia de deido explicaria el

aumento de la adsorcién. Otras teorias

sefalan que la interaccién entre el

au(CN)> y el carbén no seria de

naturaleza electrostética, que en medio

Acido la molécula neutra HAU(CN)- se

concentra en la superficie del carbén a

través de un mecénismo de condensacién

capilar, mientras que en medio alcalino,

el Au(CNir es retenido junto a una

cantidad equivalente de catién como Nat,

K+, 0 CatZ2 que si se fijaria

electrostaticamente.

Davidson, investigé algunos factores

que influyen en la adsorcién de oro en

carbén activado de corteza de coco bajo

condiciones experimentales de PH.

Encontré que ia adsorcién depende

fuertemente de la naturaleza y

concentracién de cationes

complementarios presentes en el medio, y

que el complejo auricianuro no puede ser

adsorbido en ausencia de Nat y Ca+2.

2.2.4.

26

No existe hasta shora ningin modelo

simple que explique csbalmente las

caracteristicas de 1a adsorcién del oro

desde soluciones de cianuro,

presumiblemente porque los conocimientos

acerca de la naturaleza quimica de la

superficie del carbén son todavia un

tanto vagos.

u les I 1 PA

Las variables principales que afectan

tanto la cinética como el equilibrio de

este proceso son:

Concentracién de Oro y Ph.

La capacidad de carga del carbon

aumenta con la concentracién de oro en

solucién y dieminuye con el PH, tal como

se indica en la figura NO 3.

Concentracién de Na CN y Temperatura.

La concentracién de NaCN libre y

temperatura tienen un efecto negativo en

la capacidad de adsorcién del carbén.

Este efecto se aprecia en la fig. NO 4

Presencia de otros elementos

Una solucién de cianuro contiene

otros elementos y el comportamiento en

27

Carga de carbon

(ppm)

190.000 - -

30.000 or

=

20000 EE

10.000 eee =o

e pH 3,

S00 © pH 10.0

ten pH 10.5

0.07 0.40 1.0 10. (ppm)

Concentracién de oro en equilibrio

FIGURA 3

Efecto del ph en 1a carga de equilibrio de oro en ca-bdn (8)

Constante de capacidad en equili

40 Mg

A Sin Cianuro Libre

a hay,

“8

30 aM, ~e.

regs

20

200 ppm NaCN

10

0 10 20 30 0 50

Temperatura (°C)

FIGURA 4

Efecto deta temperatura y cianuro libre en la

carga de equilibric de oro (8)

28

la adsorcién se revisa a continuacién.

PLATA: La presencia de plata en altas

concentraciones, con vespecto al oro,

aumentan significativamente loe

requerimientos de carbén. Por este

motivo soluciones de lixiviacién ricos

en Plata > 17 grs/ton) son tratados por

precipitacién con zinc. Figura No 5.

COBRE: £1 comportamiento del cobre

depende de las condiciones quimicas de

la solucién, ya que bajo ciertas

condiciones se carga més que el oro

desplazendolo y bajo otras condiciones

no se carga mayormente. Los parametros

que afectan son la concentracién de NaCN

y el PH. Ambos efectos se muestran en la

tabla N°Z

‘TABLA 2

Bfecto de la concentracién de NaCW y PH en la carga de Oro y cobre

Ca.en sol.

(ppm)

eo ooo°0

econdicién : Au en solucién 9.2 ppm.

NaCN agregado PH fu en carbén Ca en carbon

(ppm) (ppm) (ppm)

0 10.5 44.00 °

° 5.0 67.40 °

300 10.5 34.50 °

300 5.0 60.00 °

300 10.5 33.46 600

300 5.0 19.80 59,600

2.2.5.

MERCURIO: Una fraccién de mercurio

disuelto es adsorbido por el carbén

llegando havta niveles de 8 a 10

dependiendo de la solucién de la

concentracién tratada.

CALCIO, MAGNESIO, POTASIO =: Estos

elementos, presentes normalmente en las

soluciones de cianuracién, se adsorben

en el carbén en cantidades que aumentan

con el PH. Se mestra en la figura NO

6.

Proceso de Desorcién

El cro cargado en 21 carbon es

desorbido y luego obtenido ~— por

electrolisis de la solucién resultante.

Los siguientes son los métodos de

desorcién del oro desde el carbon

activado.

Procedimiento Zadra

La desorcién se lleva a efecto en una

columna c estangue de fondo cénico donde

se coloca el carbén cargado, previamente

levado con agus, y se hace pasar en

sentido ascendente una solucién 1% NaOH

+ 0.1% NaCN, a un flujo entre 1.0 y 1.3

B.V/hora, a 93-98°C y a presion

bog (au!

Ne

oa 0

Terese nee

Etecto de la ig en carga de Au (9)

Adsorcién de *

540 F au(CNI> *

400 F.__ Kavicn} 5mm

360 | + -KCl .

+ -Licl

] 30+°2 stata

x ~Ca

PS 250 2

é

2 ww

5 Adsorcion de

S 200 | cationes o

2 160 L

420 f # Co! :

J

80

0

| 0

o 2% 6 8 10

PH

FIGURA. 6

Adsorcicn de Au y cationes

en carbéna 25°C (11)

31

atmosférica, El eluido conteniendo el

ero desorbido se alimenta a celdas

electroliticas circulares en serie, que

opera en contracorriente. El eléctrolito

agotado que abandona la Gitima celda es

reciclado a la columa calefaccionada

hasta que la concentracién de eiuido no

supere los 2-3 mg Au/It. Este ciclo de

elucién, a presién atmosférica, dura

entre 30 y 48 horas depende de la

calidad del carbén y del circuito de

electro obtencién.

Procedimiento Zadra Presurizado

El circuito de operacién es el mismo

que el anterior, exceptos que la

operacién se lleva a cabo en una

columna presurizada a 135-140°C y a una

presién 350-550KPa (50-80 PSI) con lo

cual se logra una eficiente elucién del

oro al cabo de 8-12 horas.

Procedimiento con Alcohol

El método con solucién alealina fue

investigado por le U.S Bureau of Mines a

fin de mejorar las tasas de desorcién de

oro y plata. Emples como base el miemo

circuito de desorcién y electro-

obtencién simulténea y la misma solucién

1% NaOH +0.1% NaCN, ala cual se le

agrega un 20% en volumen de metanolo de

etanol (Prefentemente este ultimo),

alcanzando una eficiencia al cabo de 6

horas en operacién a 80°C ya presién

atmosférica.

Procedimiento Anglo American

Fue desarrollado por Anglo American

Research Laboratories (AARL) en

eudafrics, difiere de las anteriores en

el sentido que la desorcién opera en

cireuito abierto con la electro-

obtencién. El procedimicnto — AARL

involucra un pretratamiento de remojo en

caliente (90-95°C) del carbén cargado,

con 0.5-1.0 B.V de solucién 1% NaOH + 3%

& 5% NaCN durante una hora, seguido de

una elucién con agua desmineralizada a

un flujo de 2-5 B.V./hora. Bl método

puede funcionar a 95-98°C a presién

stuosférica, necesiténdose no més de 10

B.V. para una operacién eficiente a

nivel industrial, pero con una ligera

presién de 200 KPa (30 PSI) y a 110°C se

veduce considerablemente ¢1 tiempo y el

volumen de agua requeridos.

2.2.6. Electrodeposicién

Ee un medio barato y eficiente para

recuperar el oro desde las soluciones

producidas en la elucién. En la electro

-obtencién el oro disuelto se depoeita

en el catodo reductendose a oro metdlico

dunto a una evolucién de hidrégeno por

descomposicién del sgua, mientras en e1

4nodo €1 i6n hidroxilo se oxida s agua

con evolucién de oxigeno, segin las

siguientes ecuaciones electroquimicas,

Anodo : 20H- =HO+1/2Q + 2e-

Catodo : AU(CN}- +e- = Aue + 2CN-

HOt e 1/2 H+ 20H-

Reaccién: Au (CN) + OH-=

Aue+ 20N + 1/2 H+ 1/2 0,

La figura NO 8 muestra la curva

potencial-corriente para las reacciones

eatédicas donde la corriente representa

la velocidad de reaccién.

Existen actualmente diversos tipos de

celdas para - electro-obtener — oro,

destacdndose, la de zadra, desarrollada

por la U.S.. Beureau of Mines, la celda

AARL de Anglo American, la celda

Paralela (reetangular desarrollado por

varios organizaciones, etc).

34

Potencial Catddico Vy

Corriente

e+ AUICN) 7} Aur 2CN™

FIGURA 7

Curva corriente/potencicl para depositacién de Au desde

solucién cianurada (23)

100 oS

Reeupecation

0 0S 1015 20253035 40 Voltaije

FIGURA 8

Efecto del voltaje en ta separacidn de Au y Cu (24).

2hes, CN" libre 1 gpl, $0°C

|

|

80 3

70 2 e

sor, >

50

40

30} L75V ov \25v

20

0

0020 40 60 80100 120 10

Na CN libre/Cu(grs/grs)

FIGURA 9

Etecto de la razda NoCN/Cu en EW de Cu (24),Voltaje

aplicado : 1,75V; 2,0V; 2.5V, 3,5 ¥.

Cu Electrodepositado (°/s)

Las celda Zadra, consiste basicamente

en un recipiente cilindrico con un

cétodo central de lana de acero protegi-

do dentro de un canasto de plastico

perforado para sislacién, y wun anodo

concéntrico de malla de scero inoxida-

ble. La solucién de alimentacién entra

por el centro, siendo distribuida a

diferentes alturas del cétodo y abandona

la cslda por rebalss, atravesando ¢1

canasto perforado.

La celda AARL, inepirada por su forma

en la de zadra, se diferencia de ésta en

que la solucién es alimentada por un

tubo enel fondo del cdtodo y sale por

la parte superior del mismo sin

contactarss con el dnodo; ¢1 contacto

eléctrico se efectta por medio de una

membrana de intercambio iénico hacia una

gona de recirculacién de anolito donde

esta inmerso €1 dnodo.

La celda - paralela, de © forma

rectangular difiere de las anteriores

sustancialmente: cumprende la

intervencién de varios cétodos y énodos

planos, dispuestos de manera paralela y

equidistante. La solucién entra por un

lado de la celda y sale por el otro,

36

atravesando los cétodos de lana de acero

io que minimize le posibilidsd de

cortocireuito de electrolito. El primer

cé&todo es retirado periédicamente de la

celda cuando alcanza la carga programada

de oro, mientras los otros se hacen

avanzar un lugar, instaléndose un cétodo

fresco en el altimo.

St

PARAMETROS DE DISKSO Y DESCRIPCION DEL PROCESO.

3.1. CARACTERISTICAS DEL MINERAL A TRATARSE.

3.1.1. Caracteristicas Fisicas v Meodnicas

ABRASIVIDAD.

Bl grado de desgaste del material esta

caracterizado por la abrasidad.

El indice

de abrasion (Ai), sirve para estimer 1

desgaste de log elementos molturadores

{barra o bolas y los revestimientos. A

partir de un test estaendar se

valor de Ai, el cual

correlacionado con numerosce

plantas, el Ai para el mineral

evalua el

ha sido

datos de

& vratarse

ae 0.48.

GRANULOMETRIA

MALLA. ABERTURA

ASTM tom PARCIAL) ACUMULADO

65 212 65.40 | 65.40

-65 + 100 |-212 + 150 | 9.52 | 74.92

-100 + 150 |-150 + 105 | 4.15 | 78.07

~150 + 200 |-105 + 74 3.43 | 81.50

~200 “74 18.50 | 100.00

PESO ESPECIFICO.

El peso especifico del mij

varia de 1.9 a 2.5

especifico del agua es

neral seco

el peso

38

3.1.2. Caracteristicas Quimicas-

El mineral presenta la siguiente

composicién quimica:

fe ao Ke %M % As

25 er/M = 6H ar/TM BL (0.091.368

3.2. DRSCRIPCION DEL PROCESO.

CIRCUITO DE CHANCADO Y MOLERNDA.

La planta actualmente tiene una capacidad

inetalada de 100 TON/dia. El producto de la mina

ee

cepcionado en una tolva de gruesos con

capacidad para 150 TM. La tolva posee una

parrilla fija con separacién de 5” para controlar

el tamafio de alimentacién al circuite de

chancado.

El circuito de chancado es de 3 etapas con

un chanoador de mandibula de 10" 21" como

primario. una chancadora de rodille como

secundario, @ste chancador proporciona un

tamafio de grano igual a 1/2 ", y finalmente

otro chancador de rodillos que reduce los granoe

a un tamafio inferior -1/4 ".

El procedimiento propuesto en adelante es el

objeto del presente trabajo, el ave ha sido

desarrollado una vez concluido la parte de

eéleulo y disefio de los equipos. El producto

ehancado cera recepcionado en una tolva de 50 TM

de capacidad desde donde se alimentaré al

circuit de molienda y clasificacién.

El circuite de molienda contaré con un

molino de bolas 6° x 6°. ba molienda se cierra

con un hidrociclén de 10 pulg. de didmetro para

entregar un producto de 80% malls # 200 (74

micrones).

En el circuito de molienda se adicionard cal

como reguiador de PH, y de cianuro de sodio con

€1 objeto de iniciar el proceso de cianuracién en

forma simultanea con la molienda.

PLANTA DE DISOLUCION Y ADSORCION CIP.

Esta planta operard sobre el proceso de

liniviacién con cianuro de sodio y posterior

adsorcién del complejo cianurado de oro sobre

carbén activado, utilizando para ello la

modalidad CIP (carbén en pulpa).

El proceso se inicieré con un espesador

donde 1 contenido de sélidos se ajusta al rango

de 50% de slides. Previo a la entrada de la

pulpa sl espesador, ésta pasa por una zaranda

malla NO 28 a fin de retirar todos los productos

mayores de O.5 mm, para que no contamine el

carbén cosechado en la etapa CIP.

40

El agua sobrenadante del espesador se

enviaré al proceso Merril Crowe para separar el

oro solubilizado en iz etapa de molienda y

vecircularla para la etapa de molienda.

Desde 21 descargo del eepesador 1a pulpa

fluiré por gravedsd hacia la etapa de disolucién,

donde seré agitado entre 19 - 20 hrs. antes de

continuar con la etapa siguiente.

La etapa de disolucién consiete de 02

agitadores en serie 169 x 16°h.

Posteriormente «la etapa de sgitacién, le

pulpa fluiré por gravedad a un conjunto de 4

tanques 5% x 17°h que en su interior contendra

carbén activade que absorveré el oro solubilizado

en la etaps anterior.

El tipo de carbén a utilizar es carbén

activado de cascara de coco malla -8/+16 con 700

a 800 cm/gr la concentracién de carbén sera de 15

grs/litro de pulps.

El avance de los carbones se efectua en

contracorriente al avance de la pulpa, y se

llevaré a cabo mediante ¢l trasvasaje con air

lifts (elevadores de aire). Lee zarandas

utilizadas para retener el carbén son 2° x 4°

maila NQ 20.

aL

El carbén cosechado del primer agitador

constituird el producto final de esta etapa. Tl

tiempo de retencién de la pulpa en esta etapa

sera de 7 horas. después de la cual abandonaré el

sistema hacia la bomba relavera. Previo a la

Ampuleién del relave hacia el tangue, 1a pulpa

pasaré por una zaranda malla NO 28. que actuaré

como malla de seguridad y permitird retener el

carbén degradade hasta este tamafo.

El abastecimiento de sire se realicund

mediante un compreeor de 200 piedymin, de

capacidad y 20 PSI.

PLANTA DE REEXTRACCION (0 ELUCION).

La plants de elucién (ver figura NO 10)

utilizaré el proceso de reextraccién alcéholica a

presién ambiente. B1 oval consiste en revertir el

proceso de adeorcién del oro contactando el

carbén cargado con una solucién a temperatura

bajo el punto de ebullicion aproximadamente 680°C

y que contiene alcohol (metilico o etilico).

hidroxide de sedio y cianuro de eodio.

El circuite de tratamiento consistiré en un

eetanque aque contiene la eclucién, desde donde se

bombeard la solucién que pasard por un intercam-

biador de calor y posteriormente pasard a través

de dos columnas gue contienen carbon, cada una de

200 ke. Aqui ccurrird el traspaso de oro desde el

42

CELDA ELEcTROLITICA

icoLuMNa

DE

ELUCION

Boma CALEFACTOR

ESQUEMA SIMPLIFICADO DEL PROCESO DE ELUCION

FIGURA 10

4. CALCULO, DISESO ¥/O0 SELECCION DE KQUIPOS DE

PROCESAMIENTO.

4.1. DIAGRAMA DE FLUJO.

Bl diagrams de flujo es e1 que se presenta

en el plano NO ly el diagrama de bloques es el

que se presenta & continuacién.

—————

ALIMENTACION

AGUA | ‘DE MINA

FRESCA

sears

AGUA CHANCADO Na cn

INDUSTRIAL MOLIENDA

al

|

t=

optimal ESPESAMIENTO

LIXIVIACION

(TANQUES - AGITADORES)

‘TANQUE DE REACTORES

‘RELAVES CIP

FINALES:

Na CN REEXTRACCION DE

Na OH CARBONES CARGADOS

Alcohol

Calor

ELECTRO

DEPOSITACION

PURIFICACION DE

PRECIPITADOS

FUSION

ORO EN BARRA|

4.2. DISERO ¥ SELECCION DE EQUIPOS.

4.2.1. Dimensionamiento v Célenlo de ja Tolva.

La tolva de finos seré alimentada, del

circuito de chancado, en — forma

intermitente. Esta tolva tendré la

capacidad tal que pueda alimentar al

circuito de molienda en forma continua

durante 12 horas.

capacidad = = 4.2 ton/hr X 12 hr

= 50 ton.

para un peso especifico igual: 1.9 ton/m

Volumen = 50 ton/(1.9 ton/al)

27 uf

”

La tolva tendré forma cilindrica y base

cénica para facilitar la descarga y tendré

las siguientes dimensiones.

Diametro = 3.0 m.

Altura = 3.5 m,

Pare determinar el espesor se emplearan

las relaciones de céloulos de silos.

Eenacién de JANSEN:

b=wR (i-e RF), V

o

Eeuacién de AIRY

Bzswd? |4(2h/d (atu 41 —

= CCE)

2 pew’

46

w+ at)

wl (2h/a (uty) + 1 ~ pur)

Vek

©

Donde:

Li: Presién Lateral

Presién Vertical

Fo: Fuerza de empuje max. por unidad de

longitud.

wo: Peso Especifico del material, 2,500

Ke/m*

R: Radio hidraulico

3B: Angulo de reposo del material, 30°

®@: Angulo de friccién del material con

la pared dei silo, 30° (mineral

triturado y plancha de acero)

0: Coeficiente de friccién interna

del material, 0.577 (u = ted)

Ko: Cte., K = (i-senb) / (1+sen 8) = 0.33

ad: Didmetro en el punto de andlisis.

Fuerza de Hmpuje méxima por unidad de

longitud.

aT

Para: Z=h=3.6m. 3d = 3.0m 3 usu

Fe = wat(¢(2h/a (Qu) #1 ut) 41 + ue)

2 2u

L

Remplazando valores:

Fa = 4191.13 Kg/m.

Luego el espesor (e,) de la pared debido a

la fueraa de empuje méxima debe eer:

e>> Fe

100 St.

St : Esfuerzo de traccién permisible,

1200kg/om*

4131.13 Ke/m

= = 0.034 om. = 0.34 mm

100 x 1200 Ke/om*

Fuerza de rozamiento del material ensilado

WxR.Z*

Fe= -

-, kg/m

(24a)

Abeisa caracteristica, A

D v

Az -

4tgo. te? (n/4-p/2) 3

Remplazando valores:

y= 0.86 m; A= 3.6m; Fr = 3375 Ke/m

Eepesor © debido a fuerza de rozamiento

3375 ka/m

0.028 cm = 0.28 mn

100x1200 kg/cm?

. Célcula del silo en la pared cénica.

Zosh+h = 3.64 2.15

48

Z = 4.31 m.

dad =2.0m (d=d")

R =m (a/2)? =

. Determinacién de presiones:

Reemplazando valores:

L = 1746.7 Ke/m®

V=L/K = 5293.0 Ke/m®

tL + uF)

¢(2b/a (ura) + 1 = ya)

Reemplazando valores:

L = 2226.6 Ke/m®

"

v

"

L/K = 6747.2 Ke/m

Considerando los mayores esfuerzos

= b+ V cos 55.0°

= 2226.6Rg/m* + 6747.2 Ke/m*. cos 55.0°

= 6096.6 Ke/m* .

= V sen 55.0° = 8747.2 Ke/m* x sen 55.0°

PPP wo

= 5527.0 Ke/m®

- CAleulo del esfuerzo debido al peso del

material y tolva, P

PR: Peso del material 50.000 Ke.

B : Peso de la tolva (Peilindro + Poono)

Pl de acero A-36 (1.20 x 1.40 x ¥ ")

Peso especifico. 7860 Ka/ud

Plancha de 4%" (espesor acumido), 12

unidades (P1 4° x 8°)

P nite = 12 x V x 7860

= 12 x 0.00635 x 1.20 x 2.40 x 7860

= 1728 Ke.

Poe = 0.0635 m (d + a") x 1 x 7860

2

a=3.0m 3; = 0.4m

Pigs = 266.4 Ke.

P = 1991.4 Ke.

BR =P, + R= 50,000 + 1991.4

B = §1991.4 Ke.

50

Acistintry * Asse +

51991.4 Kg. = 1334.6 Ke/m*

38.96 m

P = 1334.6 Ke/n*

fy

5

P

38

RB =P x sen 55.0° = 1334.6 Ke x sen 55.0°

PR = 1093.24 Ke/m*.

P = P x cos 55.0° = 1334.6 Ke x cos 55.0°

PB = 765.5 Ke/u*

Suma de presiones.

Pe

, = 6096.6 Ka/m? + 765.5 Ka/m*.

2

+

ro

"

6861.8 Ke/n*

5527.0 Ka/m + 1093.24 Ke/m*.

a

+

a

u

6620.24 Ka/m* .

SL

”

"

¢ ((6861.6)* + (6620.24)*)

”

"

9534.63 Ke/m .

x = arc tg (1,03)

x = 46.0°

R R,

Sen 55.0" Sen 46.0° Sen 79.0°

R = 8972.85 Ke/m*.

R = 11425 Ke/m*.

. Céleulo del espesor en la parte cénica.

es Rxr

100 x St

e° = 8372.85 Ke/m x 1.5 m.

100 x 1200 Ka/em* .

e° = 0.104 cm = 0.041 pulg

Elegimos pl 1/8" pero por factores de

desgaste y abrasion del = material

seleccionamos pl 3/16" de espesor, acero

A-36.

Calculo del anillo de refuerzo en la parte

cilindrica y cénica de la tolva.

- Chequeo por colapso.

Forma segin manual de esfuerzos vy

deformaciones (ROARK).

52

Ext

Peolapso = 0.807 --

a?

Lar /

Vv

vy =1.5m. = 59 pulge.

L : Ancho del anillo, 12 pulg.

EB : Modulo de elasticidad, 30 x 10° 5.5

V : 0.3 (module de Poisson)

t : Hepesor de plencha, 3/8 “= 0.375

pulge.

Puts = 0-807 x 30 x 10)

—— x Z

12.59

Donde:

2\

Zz a

/

Vv

Reemplazando valores

Pope = 411.48 Ub/pulg?.

Presién actuante sobre los anillos, P

considerando la méxima fuerza de empuje,

Fz. Fz = 4131.13 Ke/m = 230.8 lb/pulg.

= 19.24 lb/pulg*.

P,

lapse

= Chequeo por esfuerzo de trabajo

aq =Pr

53

P : Pregién actuante, 19.24 1b/pulg*.

rv: Radio del anillo, 59 pule.

Eef. fluencia 36 KPSI

Coef. seguridad 2

18,000 PSI (A-36)

19.24 lb/pulg* x 59 pule.

0.375 pulg.

Q = 1987.4 lb/pulg®

o <0, = 18 KPSI

a < 31,460 lbs.

Seleccionamos 04 pertiles W6 x 12.

Plancha bese 12" x 12" x 3/4

Perno 5/6“ ®

al Molino.

El procedimiento de céleulo es el

esteblecido por el manual de CEMA y se

tendré en consideracién los siguientes

factores:

C: Capacidad, 4.2 toph.

@: Angulo de reposo del material, 30°

S: Angulo de sobrecarga, 20°

55

W: Peso eepecifico, 156 1b/pie”

L: Longitud, 23 pies.

Vz Velocidad, 25 pies/min.

Tamafio granular y fino inferior -\"

Material abrasivo

Horas de servicio 24 horas.

- Capacidad Equivalente.

teph x 2000 100

C.E. = ---

C.E. = 215 pie*/hr. y dngulo de sobrecarga,

20°

Seleccionamos CE=1005 pie* /hr.(Mamal CENA

tabla 4.2)

Ancho de faja = 18 pulg.

Factor de frecuencia, F,

(2x23) /25, = 1.84

Grado de cubierta, grado 2

Material clase 6

. Espesor de cubierta superior

. Espesor de cubierta inferior

Tension 35 RMA (caracteristica

Namero de pliegues minimo = 4

Namero de pliegues méximo = 5

- Nimero de pliegues = 4

Porcentaje de tensién = 80%

. Didmetro de polea = 18 pulg.

pie? /hr.

215 pie’ /hr.

(Lv

5/32"

16"

especial)

56

Velocidad de la poles motriz

Vx 12 25 x 12

mxo wx 18

Seleccién de rodillos

- Rodillos de avance

Inclinacién de rodillos laterales 20°

§: Distancia entre rodillos de avance, 4.5

pies

A: Ancho de faja, 18 pulg.

W: Peso especifico, 155 1b/pice®

Carga sobre rodillos, IL = ( +W) S,

Carga segin condicién de trabajo, AL

AL=ILxK, xK xh x K,

Wo: Peso de la faja, 4 lb/pie

Wo: Peso del material

Wm = 33.33 C/V=5.6 1b/pie

: factor de tamafio de material, 1.0

om

: Factor de condiciones ambientales y

mantenimiento, 1.1

K: Factor de servicio, 1.2

Ki Factor de correccién de velocidades,0.8

Reemplazando valores

IL: (4.0+5.6)x 4.5; IL= 43.2 lbs.

AL:43.2 x 1.0 x 1.1% 1.2 x 0.8; AL=45.6lbs

Segin CEMA seleccionamos rodillos de

avence CEMA CLASE A..$..,.,. =

o eje = 5/8"

87

redillo de retorno

§ : Distancia entre rodillos de retorno, 10

pies

Rodillo clase A. Gin, = 4", 9 ede = 5/8"

Distancia entre rodillos, en el punto de

carga, 5,= 2 pies.

CAlowlo de tensiones:

Teneién efectiva, Te

Te=b.K, (R+K,Wy0.015 W, 4 (LitH)+7, a7 47,

Donde:

K : Factor de correccién de temperatura, 1.0

K: Factor de resistencia de rodillos al

desplazamiento de la faja.

= 0.00068 (WH + W) + oh

W= dlb/pies W= 5.61b/piesS= 4.5°3A,= 2.3°

K = 0.00068 (4 + 5.6) + 2.3/4.5

KR = 0.5176

KR: Factor de resistencia de la faja con

carge a flexionarse conforme ésta se

desplaza, 0.031

; Tensién de poleas, T,

Tensién de resistencia a la flexién, de la

faja, en las poleas y resistencia en sus

rodamientos,

T= Tote sion + Tate tens

58

200 Ib + 150 1b = 350 1b.

“4

"

3

a

= 350 lbs.

. Tensién de aceleracién del material, T,

T, = 1.5 x 107 lbs. (del gréfico 6.3 CEMA)

. Tensién de accesorios, T,

is T agsatores + Tosceste te talton

Tue = 3 1b/pule (4,,= 20 pulg)

Timing 280" De:

Tensién de friccién para ¢1 faldon, 1,

2 Cs Imi(he? ; Lmf= 2 pies; he= 0.1 A,

Coeficiente de friccién para el faldon,

Os = 0.276

T

2x 0.276 x 2x 1.4

7

»

3.6 lbs.

Tension por bordes de caucho, F,

E = No lados x imf x 3 1b/pie

E = 12 lbs.

TZ =T+8 = 12+ 3.6

4

"

THE

Tensién de friccion faldon = 15.8 lbs.

Luego:

= 60 lb + 15.6 Ib

= 75.8 Ib

Reemplazande valore:

Te

"

23x1 (0-S176+0.03ixd+0.015%4) + 3.5

X(23x0.03146) + 350 + 1.5x10° + 75.6

Te = 465 lbs.

59

he

- Comparacién de tensiones

Arco de contacto = 180°

Templador manual

Polea recubierta

Factor de arrolamiento, @ = 0.8

Q =C_ x Te = 372 Ibs.

Tension de polea de cola

RSs ah,

‘Tension,

% =HxW = 23.8 lbs

Teneiéa de retorno de le faja, 7),

T= 0.015 x Lx W, x K = 0.015 & 23xdxt

2, = 1.38 lbs.

7 = 372 lbs + 23.8 lbs. + 1.38 lbs

7, = 349.58 lbs.

. Tensién de catenaria

TD = 6.25 x 5, (WW), 2% de flecha méxima

% = 270 lbs.

1 <7, (flexién dentro del rango de flecha

maxima)

Determinacién de la potencia

. Potencia en el eje de accionamiento

Lex 465 x 25

33,000 33,000

HP,,, = 0.38 hp

4.2.3.

. Potencia para vencer friccién en la

polea motriz

NO Folea Motrices x 2000 x V

33,000

i x 200 x 25

= - = 0.16 hp.

33,000

- Potencia por probables pérdidas

HP, = 0.05 (HP,;,, + HP)

HP, = 0.03 hp

. Potencia total requerida

HP, = 0.36 + 0.16 + 0.03 = 0.52 hp

HP,

"

0.52 hp

. Potencia eléctrica

HP. = (HP .)/n = 0.52/0.95

HP = 0.55 hp

HP, = 1.2 HP. (considevando factor por altura)

HP, = 0.66 hp.

Del catélogo de delcrosa seleccionamos un

motor serie Nv 80, 0.9 hp, 1670 RPM.

Reductor kJ R250 delcrosa.

D 4 5 s 4 1 Mol

Los siguientes factores se tienen en

cuenta para la seleccién del molino.

C : Capacidad, 4.2 teph.

Wo: Indice de trabajo, 13.6 Kw-h/ton

(proporcionado de pruebas de

laboratorio)

61

Alimentacién al molino,¥y=30 US ASTM=595um

Producto de molienda, Py=200 US ASTM=74 um

Porcentaje de sélidos en mezcla, 65%

Molino de descarga por rebalse

- Correceién del Indice de Trabajo,Wrccore)

Por variacién de la operacién estandar

eetablecida por F.C. Bond. se aplica los

factores de correccién para cada caso

especifico.

4: 1.0 (molienda humeda)

£1 1.0 (cireuite cerrado)

£1: (B/D? (factor de eficiencia de

diémetro)

Por ser desconocido se considera £ = 1.0

para la primera iteracién.

£: 1.0 (material de alimentacion 6ptimo, -1/4")

£2 1.0 (BR, = 74 micrones)

#3 1.0 (Razon de reduccién éptima)

Wis SW) a ty aS eg e) Sp

Vicor) = 13.6 Kw-h/ton.

. Consumo de Energia Especifica, W

> Kw/ton-corta

L

W = 10-254 Kw/ton-corta.

- Potencia Mecdnica Pm y Eléctrica Pe:

Pm = 1.341 x W xc = 1.341 x 10.23 x 4.2

62

Pm = 57.64 hp (mn = 0.98)

PR = 60.00 hp

. Determinacion del didmetro del molino.

Segin La ecuscién:

P= RD" (x vpf" ed

(% cay” (L/D)

Donde:

K =4.365x10-5 (Constante, descurga por rebalee)

“Vp:% Volumen de carga moledora, 50

% Ce:% Velocidad critica de rotacién del

molino,75

Relacién de longitud - didmetro, L/D = 1.0

13.5

p=] -

MRT)

Reemplazando valores:

D= L = §.293 pies

& = (8/DP* = 1.086

Repetimos el proceso de cdloulo

iterative, hssta qué se obtenga una

vapiacién de 1% entre diémetros sucesivos:

f We W Po Deb Error(%)

1.086 14.177 10.668 60.08 62.591 5.358 1.012

1.083 14.735 11.088 62.453 65.055 5.417 1.011

1.081 14.703 11.064 62.315 64.91 5.414 1.000

Del catélogo del molino de bolas

seleccionamos las dimensiones préximos a

4.2.4.

63

loe valores determinados.

D= 6 pies

L = 6 ples

Recdloulo de 1a potencia del motor.

1.505

=, D* cx vp} (x ca)! cup)

Reemplazando valores:

P= 93.0 hp.

€

Considerando factor por altura.

P, = 93.0 x 1.2 hp.

142.6 hp.

Del catélogo de delerosa seleccionamos:

Motor de 125 hp, tipo Nv 2605, 04 polos,

1765 RPM.

Dimensionamiento y Seleccién del

Hidrociclén

En el hidrociclén se debe evitar que

ésta descargue en forma de soga, que es la

condicién donde el apex se vuelve

sobrecargado con sélides gruesos, creando

una situacién no deseable. ba figura NO 11

muestra los limites aproximadoe del

porcentaje de sélidos en el hidrociclén

por encima de los cuales se evita la

descarga en soga.

DIAMETRO SALIDA APEX ~PULGADAS

64

‘CICLONES CLASIFICADORES

8 |

8 i FIGURA. 11

3 Le

3 Le contencidn:

~ ‘es posible ola.

: pec

4 | oor

SALIDA INFERIOR */, SOLIDOS EN PESO

30 40 ©6080 100 200 400 600 800

Gravedad

ft specifica

Z mineral

6

FIGURA, 12

a

30 40 © 60 80 100 200 400600 800

CAPACIDAD APROXIMADA DE LA SALIDA INFERIOR © APEX

TONELADAS CORTAS POR HORA

65

ANALISIS DE FLUJOS EN EL HIDROCICLON

teph x 4 toph x 4

= GEM $.G. = -- =

3.6. GEM.

Flujo Mésico = -5.G. © Volum.

(teph) (GPM. )

Rebose

Sélido 4.2 2.5 6.72

Liquids 6.3 1.0 25.2

Mezcla 10.5 1.316 31.92

% sol/peso 40% Beol/vel. 21.0%

Descarga

Selido(200%ec)8.4 2:5 13.44

Liguido Zo 1.9 8.40

Mezcla 10.5 1.92 21.84

K sol/peso 80% %eol/vol. 61.5%

Alimentacion

Sélido 12.6 2.5 20.16

Liquide 8.4 1.0 33.60

Mezela 21.0 1.58 53.76

% sol/peso 60% Ksol/vol. 37.5%

El circwito de molienda trabajar

circuite cerrado.

[7 REBOSE 42 teph

4

40% SOLiD0S

ALIMENTACION

{ DEscanca

en

UPA CUBIERTA SUPERIOR

VORTEX FINDER

REVESTIMIENTO CUERPO DE ENIRACA

REVESTIMIENTO CILINDRG SUPERIOR

110 DE _coNo

REVESTIMIENTO APEX

CAMISA DE

DESCARGA

DESCRIPCION DEL HIDROCICLON

FIGURA. 13

87

: Cantidad de agua a sumentar en el

molinc, m,

% sélido en pulps en ei molino, 65%

Flujo de sélides en ei molino

By +m, 12.6 teph

Flujo de pulpa = 12.6 teph/0.85 =19.38

toph.

Flujo de agua en la descarga,

19.38 x 0.35 - 2.1

4.68 toph.

- Cantidad de agua & aumentar en la bomba,

™

Flujo de agua en le elimentacién,

= 8.4 toph

= 1.6 toph.

- Determinacién del didmetro dell

hidrociclén

segin la ecuacién:

"EXP(-0.0303+0.0948V-0 00386740. c000864V °)

capys yan)

4.2.5.

68

U:KSélido de alimentacién en volumen, 37.5

4P: Pregién de ciclén, 10PSI(generaimente)

w: Peso especifico, 2.5

X,: Tamefio 50% pasante, X,, = 105 micrones.

Reemplazando valores en la eouacién.

D= 6 pulg-

Seleccionamos hidrociclén vulclone tamafio

MV250, referencia DLOB, altura 40 1/2"

Caloulo y Seleceién de Ja Bomba

La bomba de alimentacién al hidrociclén

trebaja bajo las siguientes condiciones:

L: Longitud de tuberia, 45.3 pies.

$: Didmetro de tuberia, 2.5 pulg.

@: Caudal de pulpa, 53.76 GPM.

Vi Velocidad de operacién, 3.5 pies/seg.

Dp: Gravedsd especifica de pulpa; 1.56

Velocidad recomendada para evitar la

sedimentacién: 1-2 m/seg. (3.28 - 6.56

pies/seg.)

- Céleulo de la altura dinémica, H

Coeficiente de friccién , C,

= 0.203 {100/e]"" [Qh ya *™]

C = 110 (para tubo de plastico)

¢, =3.19 pies/100 pies de tuberia

Altura estatica = 22 pies.

Pérdidad por friceién H, =

69

Pérdida por sccesorios: —

Por entrada (K=1)=0.095piee

Per V. Check (K = 2) = 0.4 pies.

Por codo (K = 0.4) = 0.076 pies.

Por descarga, = 0.19 pies.

m

"

22,042. 26+0.440,0764+0.095+0. 19

m

25.02 pies.

Selecoionames bomba horizontal Galigher

11/2" x 2", modelo ALL, 8 1/2",

- Potencia de ls bomba, HP

63.76 x 1.56 x 25.02

3980. E, xf 3960 3 0.5 x 0.9

HP = 1.17 hp.

HP = 1.41 hP, (Por factor de altura, 1.2)

Del catdlogo de delerosa seleccionamos

motor 1.8hp tire 90La, 1710RPM.

70

4.2.6. Dimensionamiento v Seleccion de] Espesador

La capacidad requerida de un espesador

para Procesar un tonelaje de cierta puipa,

vebosande una solucién clara y obtener la

densidad de pulpa deseada en la descarga

depende de la velocidad y asentamiento de

dicha pulpa en particular.

. Area requerida por el espesador en 24

hrs. A.

1.33 (F-D)

pies* /ton-corta

Donde:

F: Densidad inicial(partes de agua

sélide en peso)

D: Densidad final en la descarga del

eapesador.

R: Velocidad de asentamiento, R

De las tres pruebss de distintas

densidades (relacién liquido-sélide 4:1,

3:1, 2:1) se obtuvo mayor area para:

F=2.0; D=1.74 3; R= 0.86 pies/hr.

1.33 (2-1.74)

pies*/ton-corta

0.868

A = 0.52 pies" /ton-corta

Generalmente se sumenta un 25 % como

factor de seguridad del rea obtenida.

na

A= 1.2 x 0.82 = 0.65 pies /ton-corta

A = 66 pies® (para 100 ton por dia).

Seleceionamoe vn tanque cereesdor cuyes

caracteriesticas son:

Pare D = gh

Dimensiones: 25°¢ x 12.5°h

Capacidad: 170,000 Its.

Potencia necesaria para el espesador

& x V(O.SD)N

63,000

8: Peso especifico, 82.2 1b/pie*

Vv: Volumen sccionado por 1 mecanismo,

486pic®

D: Didmetro, 25°

Nr 0.5

PM.

Reemplazando valores.

B = 7.28 bp.

= 7.28 ¥ 1.2 (1.2 = factor de altura)

BR = 8.74 hp.

Del catalogo de delerosa seleccionamoe

motor tipo 1828, 9 hp, 1740 RPM, 4 polos.

a ‘ of 7

a). Agitadores de Lixiviacién.

Bn el proceso de agitacién se

realiza la reaccién quimica, para el

caso de concentracién de minerales

12

auriferos la reaccién quimica ocurre

en presencia de oxigeno (de la

atméefera ° insuflado

artificialmente), proceso denominado

cianuracién.

Log agitadores son de varios tipos

de construccién pero bésicamente de

dos tipos: aquellos que dependen

integramente de air-lifts y aquellos

que dependen de sgitacién mecdnica y

uso auxiliar de sire pars la sereacién

de ls pulps. Los primerce conocidos

como tanques Brown o Pachuca en 61 que

la haltura es 3 veces el didmetro

dependen para la agitacién de columns

de aire elevandose de la parte central

inferior cénica. La figura NQ 14

muestra un agitador Pachuca. Los

agitadores mecénicos consisten

esencialmente de alabee de flujo axial

para mantener los sélides = en

movimiento en is parte inferior del

tanque. El uso de los agitadores

mecénicoe de flujo axial proporciona

las siguientes ventajas:

- Son fécilee de poner en operacién

después de un corte de energia

73

Solucion

o Agua

Aire

*~Comprimido

ae

Bx 2x

HePL

ey”

portes

BM a x

3" So

~~

rc

Bids 234'x 3!

‘

Vasa

Horificiy

a,

8

1

Discharge Mange

AGITADOR PACHUCA. FIGURA 14

74

- El gasto para un compresor y

sistema de tuberia es eliminado.

La poca cantidad de aire requerido

para la resccién efectiva, es

introducido sobre e©1 alabe de

flujo axial oy diepersado

efectivamente en la pulpa

- El consumo de energia es bajo

debido a la eficiencia de loe

alabes en mantener todo el volumen

del tangue activo.

~ El mantenimiento es virtualmente

eliminado.

- Particulas gruesa alimentadas del

hidrocielén na dafian los alabes de

flujo axial.

Para preveniy el corto circuito del

material, evitar el paso de la pulpa

sin que ésta haya sido agitado es

vecomendable que sl menos dos

agitadores sean usados en serie y

preferiblemente 3 en vez de uno solo,

muy grande. En nuestro caso se

trabajaré con «Zs agitadores por.

limitaciones de eepacio.

15

CAlculo del mecanismo de agitacion

Para la determinacién de los mecanismos

de accionamiento se trabajaré bajo las

siguientes condiciones:

Tiempo de retencién por tanque = 10 horas

(Tiempo total de agitecién de 20 horas en

el que 98% del oro 2 disuelto)

Dimension del tangue = 16°9 x 16°h.

Gravedad especificada = 2.5

Porcentaje de sélidos = 50%

Densidad de pulpa = 1.43

Granvlametria 100% malla - 200 T4um

(micrones).

Velocidad de sedimentacién. Sv

Con el tamafio de particula y el & de

sélides en pulpa determinamos 1a velocidad

de asentamiento.

Sr = 0.28 FPM (Anexo NO 2, cuadro 11.4)

- Velocidad cepaz de contrarrestar la

velocidad de asentamiento del sélido, Vup

Le experiencia en le fabricacién vy

seguimiento de operacién recomienda que

Vup debe ser mayor aque 35 FPM

(recomendacién segin Denver).

16

Para nuestro caso Vup = 1.2 FPM < 35 FPM

Yup = 35 FPM.

-Determinacién del diametro de la hélice.d

Dia. Hélice

Dis. Tanque

La tendencia en la actualidad es de

disponer de equipos que tengan bajo

consumo de energia y que el costo de

inversién sea moderado.

En la curva Vup Vs Dia. Hélice q Dia.

Tanque, ingresamos con Vup = 35 PM,

jueg

Dr = 0.44 (Anexo NO 3)

En consecvencia:

Diam. Hélice

0.44 = -

16°

Diam, hélice = 84 pulg. = 4

. Distancia del fondo de la hélice.

Esta ubicacién esta dado por el tipo de

velocidad. (h = 67 pulg)

Rango de velocidad Distancia del fondo

~ 900 pies/min. o mayor 1.0 - 24

- 750 - 900 pies/min. 0.8 - 1.04

- 750 pies/min. o menor 0.6 a.

7

- Consumo de energia

Para la determinacién del consumo de la

energia usamos la curva consumo de

potencia Vs tipo de velocidad, intermedia

(Anexo N@ 5).

De la curva BHP = 5 HP (respecto al agua).

Se multiplica por la densidad de la pulps,

1.43

HP consumo = 5 x 1.43 = 7.15 hp

HP necesario = 7.9 hp. (n = 90%)

Del catélogo de delerosa seleccionamos

motor tipo: 1325, 9 HP, 1740 RPM.

b). Agitadores de la etapa CIP

El voliimen de pulpa a agitar en le

etapa de adsorcién, carbén en pulpa

CIP, es de 156 mi en 24 horas. El

tiempo de retencién de la pulpa en

este proceso es de 7 horas, para el

que se necesitaria un tangue de 52 n°

ave deben dietribuirse en 4 tanques de

6°¢ x 17h.

Ademés se toma en cuenta una

concentracién minima de 15 gers. de

earbén por litro de pulpa por tanto se

vequiere un a carga inicial de carbon

de 780 kilos distribuidos en los 4

tangues.

4.2.8.

78

CAlculo del mecanismo de agitacién

Consideraciones:

Dimensiones de tanque = 6° x i7°h

Densidad de pulpa = 1.3

V,, = 35 FPM

- Didmetro de la hélice:

Dia. tangue

Dia. hélice

Dr. = 0.42 (anexo NO 3)

Die. hélice = 30 pulg.

. Distancia del fondo « la hélice.

h = 0.6 x Dia. hélice

h = 43 pulg.

. Consumo de energia.

De la curva consumo de potencia Vs tipo de

velocidad (anexo N@ 4)

HP = 3.3 hp.

HP consumo = 3.3.x peso especifico de la

pulpa.

HP consumo = 4.29 hp.

HP necesario = 4.76 hp. (n = 90%)

Del catdlogo de delcrosa seleccionamos

motor tipo 100L, 4.8 hp, 1740 RPM.

Caleulo del Air-Lift

Les air-lifts (elevadores de aire)

utilizan el principio de elevacién de

liguidos en uno de los vasos comunicantes

cuando estos contienen liquids de

73

distintes densidades. Para ello se

alimenta al tubo de elevacién, que recibe

@1 liquido aire comprimido por debajo

acasionando una disminucién de densidad el

que provoca, por la mayor presién del

Liguido que le rodes, la elevacion del

Liquido emulsionado con el mineral.

Consideraciones:

q: Flujo de pulpa, 25.2 GPM.

Gravedad especificada de pulpa, 1.31

— aire

12.87 pies)

gate ith

(18:42 pres)

El sistema de tubo central de aire se

emplea donde lz elevacién es pequefia Lx 30

pies.

. Presién de aire requeride.

de la scuacion:

PR = 0-434 £8. +5

Dende:

R : Presién absoluta en la parte inferior.

s: Profundidad sumergida, 15.42 pies.

80

L: Elevacion, 7.87 pies.

p: Presion atmosférica a 3400 m.s.n.m.

Determinacién de la presién atmosférica a

3400 m.s.n.m. de acuerdo a la US. standar

atmosphere.

(H-H, )/R(T-T)

3 | %

Donde:

PB: Presién atmosférica a n.m., 14.69

ib/pulg*

T,: Temperatura a n.m., 59°F = 518.87 °R.

T: Temperatura a 3400 m.s.n.m., 509.67

R: Constante, 53.34 pies lbf/(1bm)(*R).

H = 3400 m. (11155 pies).

H=0

Reemplazando valores en la ecuacion.

P

--- = 0.666 ; p= 9.8 1b/pulg*

P

Luego

BR = 0.434 gs +p

R = 0.434 x 1.31 x 15.42 + 9.8

R

= 18.5 lb/puld

- Volumen de aire requerido, V,

De la eouacién:

V, = 0.8 L/C log((s + 34)/34)

BL

Donde:

v,

C: Constante. 243 (Tabla NO 4).

Volumen de sire requerido.

Reemplazando valores.

Y= 0.8 (7.87)/243 logl (15.42 + 34)/34]

¥, = 0.16 pied/galon por pulpa.

Velocidad recomendado en el elevedor.

Vir = 240 - 480 pies/min.

1009 - 1500 piee/min.

a

Tabla 3 Tabla 4

|Profund. Sumergida|) Valores de ©

r S. | |

Lipies) | (--)x100]! Lpies) ec

S+L | |

Up - 50 | 70 a 68[j10 - 60 | 243

50 - 100} 66 a 55//61 - 200 233

100 - 200} 55 a 50}/201 - 500 216

200 - 300] 50 a 43//501 - 650 185

300 - 400] 43 « 40//651 - 751 | i86

400 - 500] 40 a 33

pe

- Céleule &

ls tuberia de aire. A,.

Yo SRO UE,

V,: Volumen de sire a Pl, pie®/min.

a: Caudal de pulpa, 35.2 GPM.

: Presion atmosférica, 9.8 1b/puld:

wo

WV: Volumen de aire, 0.16 pie&/gin

vi Velocidad de aire, 1200 pies/min

Reemplazando valores en la ecuacién:

V, = 2.77 pied/min.

A = Vv = 2.3 x 107 pies = 0.3024 pulag™

4.2.9.

82

A = 0.3324 pulg

Para un tubo de Pldstico ¢yu,) = 3/4"

y DE. = 1.05"

Avterin = 0-2961 puld@, A = 0.57 pulg

- Seecién del tubo elevador. A,

Q = 4/7.48

@: Caudal de pulpa, pice’ /min.

: Velocidad de ingreso de pula,

280 pies/min.

= 4.70 pies*/‘min.

Volumen de pulpa y aire

Q4+¥, = 7.47 pie min.

A =(@+wy

A, = 71.14/250 = 0.02988 pid = 4.30 puld

A = 4,30 pulg

Area total requerida, A (por ser tubos

concentricos)

ASAL +A,

A = 0.3924 pulg* + 4.30 pulg*

A

4.630 pule*

Selecoionamoe un tubo de plastico

aint = 21/2 pula. y D.E. = 2.875

Antein = 4-29 pule?

Célculo vy Seleccién de Zarandas

Vibratorias

Condiciones:

Flujo = Fry + Euite

= 7.43 m’ far + 0.25 dvhr.

Alimentecién = 7.68 m*/hr (pulpa + carbon).

Contaminantes = 2%

Proceso humedo

Particula forma ciibica

Tamafio maximo de alimentacién malla NO 8

Froducto deseado malla NO 20.

Distribucién Granulométrica

Zaranda 8 | 16 | 20 40

% Pasante | 100 | 98 | 96 | 95.7

R may he

Te ogi 46%)

~ss

| Apertura de

1

1

‘

V737 ma/ i 96%)

. Area de zaranda requerida, A

(Referencias CRUSHING HANDBOOK, Allie

Chalmerss Corp.)

TxP

CaMxEXQ.

Donde:

T: Alimentacién, 7.68 nf “nr

C: Factor de capacidad, 3.5 m® /aif (Anexo

NOB table B).

M: Factor de material retenido, 0.92

(Anexo Ne 6 tabla C).

K: Factor de cantidad de alimentacion

menor de le mitad de malla NO 20, 2.0

(Anexo NO 6 tabla D)

4.2.10

4.2.11

84

P: Constante 1 - 1.4 (1, recomendado

para plantas mineras).

Q: Factor de correccién (Anexo NO 9 tabla

5.03).

1.0 (malla cuadrada)

1.0 (material forma ctbica).

1.4 (Proceso humedo menor malla 35).

2 PP pP

1.0 (Proceso humedo).

Q +: 1.3 (65 % de area efectiva).

@ =@ xQxQ,x@ xQ xq = 1.64

Reemplazando valores:

7.68 x 1.0

wreine 3

3.50 x 0.925 x 2 x 1.64

A = 0.723 m?

Seleccionamos una zaranda vibratoria 2°x4°

Modelo VS-2448-1, Motor 1hp, 1200 RPM.

Bomba_de Relave

Seleccionamos bombs horizantal

Galigher 2" x 21/2", modelo All, 11" @

impulsor.

Motor delcrosa serie 100La, 3.6 hp, 1730

RPM, 4 polos.

Selecoicn del Compresor de Aire

Para nuestros requerimientos

seleccionamos un compresor de 200 CFM, 40

PSI, 1 etapa de compresién Marca Ingersol

Rand, Motor 25 hp.

4.2.12

4.2.13

85

‘Tangue para Agua:

Para el abastecimiento de agua se usaré

el mismo tanque que actualmente suministra

agua a la planta, la capacidad de este

tangue es de 150 m*.

Los requerimientos de agua son

suficientes ya que son alimentadas del

deshielo del nevado de Huascarén, y ademés

considerando la regeneracién de cianuro.

La energia eléctrica es ulimentada de

lea linea que abastece a la localidad de

Tumpa.

Tangue para Solucién

Para abastecer la solucién (mezcla de

agua, cal, cianuro de sodio) existen dos