Académique Documents

Professionnel Documents

Culture Documents

Ensayo de Fatiga

Transféré par

Nina RodriguezCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Ensayo de Fatiga

Transféré par

Nina RodriguezDroits d'auteur :

Formats disponibles

Ensay

o de

Fatiga

a

probet

as de

acero

1020

Erika Meneses

Gloriana Mndez

Resumen

Palabras clave

En la prctica se realizaron ensayos de

fatiga a tres probetas de acero 1020. Se

realiza este laboratorio con el afn de dominar

los procedimientos correctos para realizar el

ensayo. La prctica comprende tambin, la

correcta manera de interpretar los datos

obtenidos en la prueba. Se hace mencin

acerca del proceder con el equipo y su

utilizacin, y el anlisis de resultados y

eventuales errores en la medicin. Finalmente,

se estudia el tipo de fractura obtenido y los

fenmenos en torno a la zona de rotura de las

probetas.

Acero 1020, curva de Whler, fatiga, falla,

esfuerzo aplicado

Se encontr que al momento de

elaborar la curva de Whler, sta no tiene la

forma descrita en la teora. Es por esto que se

analiza las posibles causas que llevaron a este

cambio e igualmente, factores que influyeron

en que el comportamiento de cada una de las

probetas fuera distinto.

Introduccin

Abstract

In this practice, fatigue tests were

performed on three steel samples 1020. This

laboratory is performed in an effort for

mastering the correct procedures for the

fatigue testing. This practice also includes the

correct manner to interpret the obtained results

of the test. Mention is made about the

procedures of the equipment use and how it

works, the analysis of results and the possible

measurement errors. Finally, we studied the

type of fracture obtained and the phenomena

around the rupture zone of the samples.

It was found that when developing the

Whler curve, it was not as describe in the

theory. That is why the possible causes that

carried to this change are analyzed and also,

factors that influenced the behavior of each of

the samples were different.

Los ensayos de fatiga son de gran

importancia al momento de utilizar un material

2

en un equipo o sistema. Una de las principales

razones es que el 90% de las fallas ocurren

por fatiga. Por otra parte, la fatiga, en su etapa

inicial e intermedia no produce cambios

aparentes en la geometra ni en su

microestructura y las grietas producidas son

muy finas, es por esto que detectar las fallas

anticipadamente es muy difcil.

Jorge Luis Gonzles (2003), en su libro

define la fatiga como un proceso de

agrietamiento progresivo que culmina en la

fractura de un material sujeto a cargas

repetitivas o fluctuantes. Como se menciona

en esta definicin las fallas por este fenmeno

se dan cuando el material est sometido

constantemente a cargas, es por esto, que

para la aviacin, estructura de puentes,

motores y ferrocarriles es muy importante

conocer la resistencia a la fatiga de los

materiales utilizados en los equipos.

Gracias

a

las

investigaciones

realizadas por Whler (1860), se introdujo

formalmente la definicin de fatiga, ya que se

entendi que sta no altera las propiedades

del material, sino que era un proceso de

agrietamiento de un material por ser

constantemente sometido a cargas. Ha sido

posible obtener grandes avances en el estudio

de las fatigas, pero a pesar de esto no es

completamente entendida y a lo largo de

investigaciones, se ha intentado predecir la

vida en fatiga. Uno de los principales objetivos

de dichos estudios es desarrollar materiales

resistentes a la fatiga, para lo cual es vital

comprender mejor su mecanismo.

da la propagacin de las grietas a lo largo de la

estructura del material. Por ltimo, en la rotura

es cuando ya la falla es inminente.

En una fatiga es posible evidenciar tres

zonas, el rea de inicio posee un aspecto liso y

brillante producto del frotamiento de las caras

de la grieta. En la siguiente zona, la de

propagacin se ve una superficie poco brillante

y spera. Presenta marcas paralelas en forma

de ondas conocidas como marcas de playa. En

la zona de fractura final, la superficie de la

fractura se vuelve ms rugosa y se inclina

hasta un ngulo cercano a los 45.

Figura 1. Estructura de la falla por fatiga

Al realizar este ensayo de fatiga, se

logra obtener la curva de Whler. Este es un

grfico de esfuerzos versus nmero de

revoluciones. De ste es posible predecir o

aproximar el tiempo que durar en producirse

la falla. Un dato importante es que si una pieza

llega a 107 ciclos sin fallar por fatiga, podr

seguir

funcionando

indefinidamente

sin

romperse.

El proceso de fatiga se divide en tres

etapas: inicio, propagacin y rotura. En la

etapa de inicio, la deformacin cclica genera

una alteracin en la subestructura de

dislocaciones, lo que posteriormente se

convierte en grietas. Dicho proceso puede

llegar al presentar el 90% de la vida en fatiga.

En la propagacin, como su nombre lo dice se

3

las caractersticas de este tipo de fractura y los

datos que se obtienen del ensayo.

Materiales y mtodos

Figura 2. Ejemplo de la curva de Whler

Frmula

cortante:

para

calcular

el

esfuerzo

Figura 3. Representacin de la estructura de las

probetas utilizadas

Mf

0,0982D

En la realizacin s este ensayo, se

realizo prcticamente en tres etapas, ya que se

utilizaron tres probetas. Dichas probetas eran

del mismo materia, acero 1020 (con un lmite

de fatiga reportado de 59,00 Psi) y de

dimensiones similares. Primero se procedi a

medir el dimetro (a pesar de ser similares) de

cada una de las probetas, para lo cual se hizo

uso del pie de rey.

Donde = esfuerzo (lb/pulg)

Mf =momento flector (lb-pulg)

En una entrevista de Standarization

News realizada al Dr. Richard W. Neu, profesor

de ingeniera mecnica del Georgia Institute of

Technology, l menciona que: No existen

normas para realizar y analizar pruebas de

fatiga por contacto. Esta gua sirve como punto

de partida para quienes desean evaluar la

respuesta a la fatiga por contacto de dos

materiales en contacto. Es por esto que se

puede decir que no se encuentra una norma

que rija este ensayo, pero la norma

mencionada anteriormente brinda una visin

de las condiciones que promueven la fatiga por

contacto y ofrece mtodos para disear un

experimento para evaluarla.

Con la realizacin del ensayo de fatiga

se pretende entender y dominar las etapas

necesarias para realizar la prueba de forma

eficiente, as como entender el funcionamiento

de equipo. Por otra parte, se va a reconocer

Luego, se procedi a montar la probeta

entre las dos mordazas de la mquina. De

manera general la mquina utilizada en este

ensayo consta de las siguientes partes

principales; un amarre para aplicar los ciclos

repetidos de la carga sobre la probeta, un

medio para medir la carga aplicada, un

contenedor que indique el nmero de ciclos de

las cargas aplicadas a la probeta y finalmente,

un medio para detener la mquina cuando

ocurra la falla.

Figura 4. Ejemplo del proceso de ensayo

de fatiga

Una vez que se coloca la probeta, se

fija en el brazo de palanca para aplicar la

4

carga, dicha carga se va a variar dependiendo

de la probeta para analizar los cambios que se

generen. Una vez que se asegura la probeta

se enciende la mquina e inmediatamente se

debe liberar el seguro par que, de sta manera

acte el esfuerzo sobre la probeta. Una vez

que se origina la falla simplemente se anota el

valor del nmero de ciclos alcanzado. Cuando

se han registrado los datos, se proceder a

calcular el esfuerzo aplicado y se mostrar el

grfico obtenido de las pruebas.

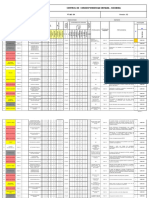

Grfico 1. Curva S-N para el acero 1020

100080

77257

66841

80080

57292

60080

Esfuerzo (lb/pulg2) 40080

20080

80

0

10000

20000

Nmero de revoluciones

Resultados

Tabla 1.

probetas

Resultados

Dimetro (mm)

Carga ( lb-pulg)

Revoluciones

Esfuerzo aplicado

(lb/pulg2)

de

las

respectivas

Prob

1

Prob

2

Prob

3

6,50

110

150

0

668

41

6,00

100

175

00

772

57

6,40

90

1300

0

5729

2

Grfico 1. Curva S-N obtenido de los

ensayos

Anlisis de resultados

La primera probeta, a la cual se le

aplic una carga de 110 lb-pulg, soport 1500

revoluciones, esto quiere decir que la rotura se

present

muy

temprano

para

el

comportamiento caracterstico del acero 1020.

Al observar la falla en presencia de luz, no se

distinguen las zonas caractersticas del ensayo

de fatiga, es decir, la zona brillante y lisa

correspondiente a la propagacin y la zona

spera parte de la rotura no estn presentes,

en su lugar la falla se asemeja ms

consecuencia de torsin que a la fatiga.

Para la probeta nmero dos, se obtuvo

un resultado acorde a lo esperado, con un

aumento en las revoluciones (17500) y

utilizando una carga menor de 100 lb-pulg. La

falla para esta probeta concuerda con una falla

caracterstica del ensayo de fatiga, se muestra

una pequea zona brillante consecuencia del

frotamiento de las caras de la grieta, y una

segunda etapa rugosa.

Por otro lado, para la tercera probeta se

le aplic una carga de 90 lb-pulg y se

esperara que el nmero de revoluciones

aumentara, sin embargo, contrariamente

disminuy a 13000 revoluciones, por lo que se

5

obtiene una curva de Whler para el acero

1020 distorsionada. A pesar de esto, aun as

se observa las zonas de propagacin y rotura

del ensayo de fatiga, lo cual quiere decir que el

ensayo fue ejecutado de manera correcta, ms

que todo al observar el equipo trabajar de

manera ms estable que las pruebas

anteriores. Esta falla prematura puede deberse

a una imperfeccin superficial que acelera el

proceso de fatiga al contar desde el inicio con

una grieta, de esta forma se propagara ms

rpidamente y finalmente se fracturara antes

de tiempo.

Al comparar el grfico 1 con una curva

de Whler de ejemplo (fig. 1), se puede

observar que no coincide con la cada que

debera presentar en al menos las dos

primeras probetas, al devolvernos a las

mediciones

iniciales,

observamos

una

diferencia de 0,5 mm de dimetro entre las dos

primeras probetas que pueden interferir

directamente en los clculos de los esfuerzos.

Este error se puede deber tanto a un mal

funcionamiento del equipo como un error

humano en las mediciones del dimetro al

utilizar de manera errnea el vernier. Por otra

parte, otro factor que pudo influir fue que en la

superficie de una de las probetas se tuviera

una ligera deformacin, produciendo con

mayor facilidad la grieta e influyendo

directamente en los resultados obtenidos.

Conclusiones

Se identific perfectamente las zonas

de inicio, propagacin, la cual fue grisceo

brillante y la zona de rotura, la cual fue ms

oscura y opaca, en las ltimas dos probetas.

No se obtuvo una curva de Whler

correcta, ya que los datos obtenidos

experimentalmente fueron errneos por causa

del equipo en mal estado e imperfecciones

superficiales de la pieza.

Se determin las partes del equipo y su

correcta utilizacin, al aplicar una carga de

manera descendente y recopilar el nmero de

ciclos que soport.

Bibliografa

F.R Morral, E. J. (2004). Metalurgia General

(Vol. Tomo ll). Barcelona: Editorial

Revert.

Gonzles, J. L. (2003). Metalurga Mecnica .

Mexico D.F. : Editorial Limusa, S.A. .

Vous aimerez peut-être aussi

- Fatiga de MaterialesDocument8 pagesFatiga de MaterialesMiguelPas encore d'évaluation

- Ensayo de TorsiónDocument9 pagesEnsayo de TorsiónAlvin David Ochoa SandovalPas encore d'évaluation

- Ensayo de TorsionDocument7 pagesEnsayo de TorsionJr ColmenaresPas encore d'évaluation

- Análisis de Fallas Por Fatiga PreguntasDocument2 pagesAnálisis de Fallas Por Fatiga PreguntasVrandi VillamizarPas encore d'évaluation

- Concentración de EsfuerzosDocument22 pagesConcentración de EsfuerzosSharon Milen Carrion CuadrosPas encore d'évaluation

- Ensayo de TorsiónDocument16 pagesEnsayo de TorsiónLuis Gabriel Huamani AndiaPas encore d'évaluation

- Ensayo torsión barra circularDocument22 pagesEnsayo torsión barra circularClaudia MariaPas encore d'évaluation

- Fallas de MaterialesDocument24 pagesFallas de Materialesnegocioesenred209100% (3)

- Informe de Flexion 2019 L1Document7 pagesInforme de Flexion 2019 L1Tomas Guillermo100% (1)

- Tipos de DurezaDocument5 pagesTipos de DurezaKyaputen Tɵní100% (2)

- Investigacion de Ensayo CharpyDocument5 pagesInvestigacion de Ensayo CharpydilverPas encore d'évaluation

- Ensayo de CompresiónDocument21 pagesEnsayo de CompresiónOscar OscarPas encore d'évaluation

- Ciencia e Ingenieria de Materiales - Estructura, Arreglos y Movimientos de ÁtomosDocument5 pagesCiencia e Ingenieria de Materiales - Estructura, Arreglos y Movimientos de ÁtomosRally DiazPas encore d'évaluation

- Ensayos de Impacto Charpy e IzodDocument17 pagesEnsayos de Impacto Charpy e IzodCristhian Felipa GalanPas encore d'évaluation

- Dinamica EjerciciosDocument67 pagesDinamica EjerciciosUstariz Heredia Diego Armando100% (1)

- Informe Ensayo de TracciónDocument22 pagesInforme Ensayo de TracciónJuan Carlos Calán PozoPas encore d'évaluation

- Mecanica de La Friccion SecaDocument11 pagesMecanica de La Friccion SecaAngel Fer TGPas encore d'évaluation

- Informe 2 Ensayo de TraccionDocument41 pagesInforme 2 Ensayo de TraccionJimmy Corzo100% (2)

- Laboratorio Resistencia de MaterialesDocument16 pagesLaboratorio Resistencia de MaterialesSERGIO LUIS CASTANO RODRIGUEZPas encore d'évaluation

- Fluencia -Torsión y desgasteDocument26 pagesFluencia -Torsión y desgasteJose Ross Zanet Fletcher67% (3)

- Resistencia de Materiales de Singer y PytelDocument13 pagesResistencia de Materiales de Singer y PytelKarla Carrillo0% (1)

- Ensayo Compresion Metalicos - Astm-E9Document10 pagesEnsayo Compresion Metalicos - Astm-E9victorPas encore d'évaluation

- GUIA No.1 ENSAYO DE TENSIONDocument14 pagesGUIA No.1 ENSAYO DE TENSIONMICHEL LOPEZPas encore d'évaluation

- Ensayos DestructivosDocument20 pagesEnsayos DestructivosJosue PootPas encore d'évaluation

- Historia de La DurezaDocument7 pagesHistoria de La Durezajosem94Pas encore d'évaluation

- Teorias de Diseño MecanicoDocument80 pagesTeorias de Diseño Mecanicojuan55zr67% (3)

- Ductilidad, Fragilidad, TenacidadDocument8 pagesDuctilidad, Fragilidad, TenacidadArmando IP100% (1)

- GUÍA No 7 Apoyo FlexiónDocument7 pagesGUÍA No 7 Apoyo Flexiónluis francisco deaza gomezPas encore d'évaluation

- Ensayo de elasticidad y proporcionalidad de la maderaDocument9 pagesEnsayo de elasticidad y proporcionalidad de la maderaFreddy TorresPas encore d'évaluation

- Laboratorio Ensayo A Tracción (Acero y Polímero)Document13 pagesLaboratorio Ensayo A Tracción (Acero y Polímero)Joseph Silva OrdonezPas encore d'évaluation

- Ensayos MecanicosDocument52 pagesEnsayos Mecanicoscabellosdeoro60% (5)

- Práctica 2. Ensayo de ImpactoDocument8 pagesPráctica 2. Ensayo de Impactodragonssj4Pas encore d'évaluation

- Diagramas Torsión y ÁnguloDocument4 pagesDiagramas Torsión y ÁnguloTito Fernando Muñoz100% (1)

- Ejercicios Propuestos de EnsamblajeDocument2 pagesEjercicios Propuestos de EnsamblajefrankoPas encore d'évaluation

- Ensayo de TraccionDocument22 pagesEnsayo de TraccionMiguel Buendia Quiliche100% (1)

- TorsionDocument14 pagesTorsionJhose ArMando Paex KasTellanoxPas encore d'évaluation

- Tenacidad de FracturaDocument17 pagesTenacidad de FracturaFernando UscangaPas encore d'évaluation

- Desgaste Por FracturaDocument8 pagesDesgaste Por FracturafestradavPas encore d'évaluation

- Ensayos de tracción de materialesDocument11 pagesEnsayos de tracción de materialesCarlos Joel Quiñe Espinoza50% (2)

- MFEP: Mecánica de Fractura Elasto-PlasticaDocument2 pagesMFEP: Mecánica de Fractura Elasto-Plasticaaldo manuel rojo zamudioPas encore d'évaluation

- Práctica 5 Cinemática y DinámicaDocument5 pagesPráctica 5 Cinemática y DinámicaLalo Padilla MPas encore d'évaluation

- Practica 4 Friccion Cinematica y DinamicaDocument7 pagesPractica 4 Friccion Cinematica y DinamicaManuel AbadPas encore d'évaluation

- Ensayo de tensión: Propiedades mecánicasDocument13 pagesEnsayo de tensión: Propiedades mecánicasmaria lopez garciaPas encore d'évaluation

- Pluma HidraulicaDocument10 pagesPluma HidraulicaYonathanEduardoRamirezNietoPas encore d'évaluation

- FRACTOGRAFIADocument12 pagesFRACTOGRAFIAMaria Laura GonzalezPas encore d'évaluation

- Diagramas Ternarios y MulticomponentesDocument18 pagesDiagramas Ternarios y MulticomponentesBart FrienderPas encore d'évaluation

- Coeficiente de PoissonDocument3 pagesCoeficiente de PoissonLuis Fernando Limache100% (1)

- Ensayo de tracción determina propiedades mecánicas materialDocument14 pagesEnsayo de tracción determina propiedades mecánicas materialFil Melchor ChavezPas encore d'évaluation

- Ensayos DestructivosDocument12 pagesEnsayos Destructivoselove_15100% (1)

- Ensayo de DurezaDocument10 pagesEnsayo de DurezaCarmen Alicia RbPas encore d'évaluation

- Informe de Ensayo de TracciónDocument4 pagesInforme de Ensayo de TracciónYonathan QC100% (1)

- Ensayo CharpyDocument26 pagesEnsayo CharpyViviana Candela Orduz100% (1)

- Proyecto Ensayo de TraccionDocument27 pagesProyecto Ensayo de TraccionIvan MartinezPas encore d'évaluation

- Curva de EsfuerzoDocument9 pagesCurva de EsfuerzoCarlos Eduardo Perdomo Palma100% (1)

- 05 DurezaDocument27 pages05 Durezaヴィン サラテPas encore d'évaluation

- Ensayo de FatigaDocument6 pagesEnsayo de FatigaLuisrob770% (1)

- Ensayo de FatigaDocument9 pagesEnsayo de FatigaLuciano AlbaPas encore d'évaluation

- Ensayo de FatigaDocument8 pagesEnsayo de FatigaJosé Guardia AmaranPas encore d'évaluation

- Ensayo de FatigaDocument11 pagesEnsayo de FatigaSergio Andres MurilloPas encore d'évaluation

- Escuela Politecnica NacionalDocument6 pagesEscuela Politecnica NacionalOmar PillajoPas encore d'évaluation

- Curso de francés online multiplataformaDocument122 pagesCurso de francés online multiplataformaMariCerraPas encore d'évaluation

- Practica 3 (Electrostática)Document16 pagesPractica 3 (Electrostática)Arturo YosepPas encore d'évaluation

- Aeroplano 32 PDFDocument168 pagesAeroplano 32 PDFwoodyPas encore d'évaluation

- Ensayo de Compresion Axial en PilasDocument20 pagesEnsayo de Compresion Axial en PilasJuanVilcazan100% (4)

- Líneas Equipotenciales y de Campo EléctricoDocument3 pagesLíneas Equipotenciales y de Campo EléctricoWilliam Pacheco100% (1)

- Protocolo de Cloroformo en AguaDocument15 pagesProtocolo de Cloroformo en AguaChemiita Lfc0% (1)

- Determinación de la velocidad límite de vehículos en autopista usando métodos estadísticosDocument11 pagesDeterminación de la velocidad límite de vehículos en autopista usando métodos estadísticosRenzo GutierrezPas encore d'évaluation

- FT-AD-34 Correspondencia Enviada y Recibida V2 FEBRERO-MARZODocument21 pagesFT-AD-34 Correspondencia Enviada y Recibida V2 FEBRERO-MARZOCatalina Alba SantaPas encore d'évaluation

- Cantera: Factores Negativos y PositivosDocument5 pagesCantera: Factores Negativos y PositivosMiguel Angel Herrera DominguezPas encore d'évaluation

- Uvm MatematicasDocument4 pagesUvm MatematicasIliana RivasPas encore d'évaluation

- Sistemas de Reparacion de PavimentosDocument38 pagesSistemas de Reparacion de PavimentosAlejandro Aguilar Ponce De LeonPas encore d'évaluation

- Determinación de la curva de energía específica en un canal abiertoDocument13 pagesDeterminación de la curva de energía específica en un canal abiertoChris De LeoPas encore d'évaluation

- Exposicion de Costos para EdificacionesDocument34 pagesExposicion de Costos para EdificacionesJuan CarlosPas encore d'évaluation

- Antes 280202056 NCLDocument2 pagesAntes 280202056 NCLTATIANA CARDOZOPas encore d'évaluation

- Examen Recuperación OperacionesDocument21 pagesExamen Recuperación OperacionesAna Carolina Rodríguez GallegosPas encore d'évaluation

- Investigación ChimeneasDocument53 pagesInvestigación ChimeneasHector MalpicaPas encore d'évaluation

- Biografias Dodge RomingDocument6 pagesBiografias Dodge RomingBoris Alezano0% (1)

- Informe Tecnico Estabilidad de ObraDocument4 pagesInforme Tecnico Estabilidad de ObraFrank Urrutia LagonesPas encore d'évaluation

- Curso Scooptram Operacion Mantenimiento Preventivo Componentes Sistemas Pruebas Inspeccion SeguridadDocument116 pagesCurso Scooptram Operacion Mantenimiento Preventivo Componentes Sistemas Pruebas Inspeccion SeguridadMario Zenteno100% (1)

- NORMA Oficial Mexicana NOM-113-STPS-200..., Especificaciones y Métodos de PruebaDocument31 pagesNORMA Oficial Mexicana NOM-113-STPS-200..., Especificaciones y Métodos de PruebaEsau Arafat Gonzalez IslasPas encore d'évaluation

- Análisis de Hierro Por Dicromatometría en Una Muestra de Acero y JarabeDocument8 pagesAnálisis de Hierro Por Dicromatometría en Una Muestra de Acero y JarabeGeorge Eddie Chinchay VegaPas encore d'évaluation

- Cuestionario AntenasDocument12 pagesCuestionario AntenasNelson David de la CruzPas encore d'évaluation

- Andrade - Chavez - DT - Intercambiador de Calor AGUA AGUADocument36 pagesAndrade - Chavez - DT - Intercambiador de Calor AGUA AGUAMaria JosePas encore d'évaluation

- Laboratorio 3 Cinematica UnidimencionalDocument8 pagesLaboratorio 3 Cinematica UnidimencionalJander Infante GonzálezPas encore d'évaluation

- Evaluación Proyecto Pavimentación Carretera Mojón-Chiquián (40Document16 pagesEvaluación Proyecto Pavimentación Carretera Mojón-Chiquián (40RolandAvilaJulcaPas encore d'évaluation

- Generador de EnergiaDocument5 pagesGenerador de EnergiaPonce AleferPas encore d'évaluation

- La Unidad en Albañileria IIDocument13 pagesLa Unidad en Albañileria IILeyterPas encore d'évaluation

- Caso HPDocument2 pagesCaso HPGamboa JuliamPas encore d'évaluation

- CORTES Y SECCIONES EN DIBUJO TÉCNICODocument23 pagesCORTES Y SECCIONES EN DIBUJO TÉCNICOFabian RiquelmePas encore d'évaluation