Académique Documents

Professionnel Documents

Culture Documents

Hoja Tecnica Uniones de Tuberias

Transféré par

amigotCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Hoja Tecnica Uniones de Tuberias

Transféré par

amigotDroits d'auteur :

Formats disponibles

Los tubos de acero para el transporte de agua son de aplicación, especialmente, en los casos

de altas presiones, y cubren la gama de diámetros desde 168 mm hasta 2540 mm.

El acero empleado en su fabricación debe ser del tipo no aleado y completamente calmado,

según lo indicado en la norma UNE 36004:1989, pudiendo ser sometido a tratamiento termico.

Ante la situación de ausencia de normativa nacional y/o europea respecto al dimensionado de

los tubos, lo habitual es hacer este dimensionado de acuerdo con lo especificado en algunas de las

normas internacionales sobre los mismos:

a) Normas ISO 4200:1992 o ISO 559:1991

b) Norma API 5L:2000

c) Norma AWWA C200-97

d) Normas DIN 1615:1994, 1626:1984, 1628:1998, 2448:1981, 2413:1993, 2458:1981 ó

2460:1992

Los tubos de acero pueden estar provistos con diferentes tipos de uniones, siendo las más

habituales las siguientes:

1. UNIONES SOLDADAS.

El procedimiento de soldadura de los tubos esta regulado por las siguientes normas:

a) Normas UNE 14011:1957, UNE 14040:1972, UNE 14606:1975,

UNE 14607:1979, UNE 14610:1979, UNE 14612:1980 Y UNE

14613:1979

b) Normas UNE-EN 287-1:1992 y UNE-EN 288:1993 (partes 1,2 y 3)

c) Otras normas, tales como ASME IX:2001 (parte C) ó APLI

5L:2000

Para realizar uniones soldadas, Talleres Lominchar realiza el siguiente proceso:

2. Recepción de materiales.

Los materiales a utilizar en la fabricación de los elementos son decepcionados según el

procedimiento estipulado en el Sistema de Gestión de Calidad de Talleres Lominchar,

mediante el cual se asegura que todo material que llega a nuestras instalaciones, lo hace

con las garantías y certificados de calidad que aseguran que ese material es idóneo para

realizar el elemento solicitado por nuestros clientes.

Se disponen de certificados de calidad de cada colada, y es perfectamente trazable cada

pieza con respecto a su colada de origen.

3. Preparación del material.

Una vez que el material ha sido decepcionado, pasa a almacén, donde estará hasta el

momento en que vaya a ser utilizado. Cuando se ha preparado la chapa necesaria para

cada pieza, se procede a preparar las superficies que irán soldadas.

Esta preparación consiste en realizar un chaflán en los bordes de las chapas, de modo

que aumenta la superficie de soldadura, y se logra que esta penetre en el material. En

función del espesor de la chapa, puede realizarse mediante una amoladora manual, o

para espesores mayores con una maquina que realiza estos chaflanes.

4. Realización de la soldadura.

El proceso de soldadura es realizado por personal especializado en Talleres Lominchar.

Para diámetros pequeños, la soldadura se realiza por el exterior, mientras que para

diámetros grandes, la soldadura se realiza por el interior y por el exterior.

El proceso de soldadura se realiza en fábrica, o directamente en obra, usando para ello

maquinas de hilo o de electrodo, siendo idéntico en ambos casos.

En función de los materiales a unir, se vana emplear diferentes tipos de electrodos o de

hilos, que aseguran la perfecta realización y acabado de la soldadura en cada caso

-Uniones de Acero al Carbono (ST-44 y ST-52): Hilos y electrodos básicos y celulosos.

-Uniones mixtas (Acero al Carbono / Inoxidable): Hilos y electrodos de Rutilo.

-Uniones de Acero Inoxidable (AISI 304): Hilos y electrodos 308-L.

En primer lugar se posicionan las piezas que van a componer el montaje, punteando las

mismas para asegurar la posición. Posteriormente, se realizan los cordones de

soldadura.

En función del espesor de la chapa, se realiza un numero determinado se pasadas,

asegurando la perfecta realización de la soldadura.

En el caso que nos ocupa, se realizan dos pasadas, cubriendo el 60% del espesor de la

tuberia.

5. Control de la soldadura.

Una vez realizada la soldadura, se realiza la comprobación de la misma, mediante la

prueba de líquidos penetrantes.

Para ello, una vez que la soldadura se ha enfriado, para evitar fallos en la prueba, se

limpia bien la zona de la soldadura, y se aplica el líquido penetrante por la parte

exterior de la misma, y el líquido revelador por la parte interior de la misma.

Si la soldadura esta bien realizada, no aparecen trazas de liquido penetrante en el

liquido revelador.

Si aparecen trazas, existe algún poro en la soldadura, por lo tanto, se repasa la

soldadura, y se vuelve a realizar el proceso de prueba, hasta que no se aprecien trazas, y

la soldadura pase la prueba.

El operario realiza una primera inspección visual, en la que se descartan fallos en el

cordón. Una vez superado este primer examen, se somete a la soldadura a una prueba mediante

líquidos penetrantes, que garantiza que la soldadura ha sido realizada correctamente.

2. UNIONES CON BRIDAS.

La junta con bridas se emplea de forma habitual en tuberías de pequeños diámetros, en

diversas instalaciones como:

- depósitos

- estaciones de bombeo

- estaciones de tratamiento de agua…..

Las bridas están soldadas en los extremos de los diferentes tramos a unir de las tuberías.

Entre dos bridas, se coloca una junta de material sintético, que va a producir la

estanqueidad necesaria en la conducción, al ser aplastada por las bridas, mediante la fuerza ejercida

por los tornillos que van a asegurar la unión.

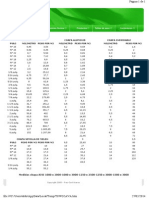

Las bridas empleadas por TALLERES LOMINCHAR siguen las normas DIN

siguientes:

- Bridas PN 6: DIN 2573

- Bridas PN 10: DIN 2576

- Bridas PN 16: DIN 2502

- Bridas PN 25: DIN 2503

- Bridas PN 40: DIN 2503

Las bridas suelen estar fabricadas en Acero al Carbono. Tal y como se ha indicado

anteriormente, se usan diferentes tipos de electrodos, para realizar la soldadura de la brida al tubo.

Uniones de Acero al Carbono (ST-44 y ST-52): Electrodos básicos y celulosos.

Uniones mixtas (Acero al Carbono / Inoxidable): Electrodos de Rutilo.

Las juntas colocadas entre las dos bridas, son de EPDM, que aseguran un buen

funcionamiento mecánico y una perfecta estanqueidad.

La tornilleria empleada en asegurar estas uniones sigue la norma DIN, adaptando sus

dimensiones a las necesidades de cada brida especifica. Son empleados tornillos según DIN 931 y

tuercas según DIN 934, ambos en calidad 6.8 (acero sin temple), aunque se pueden suministrar a

petición del cliente, en calidad 8.8 (acero templado), con mayor dureza.

3. BOCAS DE HOMBRE.

El montaje de las bocas de hombre en las conducciones puede ser realizado en taller o

en obra directamente. Siempre se emplea el mismo material para el cuello de la boca de hombre que

para la conducción (por ejemplo: Acero S 275 JR ó A42).

Existen dos procedimientos de montaje de la boca de hombre; con babero y sin babero.

- montaje con babero: El babero se coloca en los casos en los que el espesor de la

pared del cuello es menor que el espesor de la pared de la conducción.

- Montaje sin babero: Cuando el espesor del cuello de la boca de hombre es igual que

el espesor de la conducción, se realiza la soldadura por el interior y por el exterior.

Para el cálculo de espesor de la conducción, y del espesor del cuello, se usa la más

restrictiva de las formulas siguientes:

1. Normativa del CYII: 1% del diámetro nominal de la tubería.

2. CEDEX: Pr = [(2·e) / ID]·(Rm/CS)

Donde:

Pr = Presión de rotura, en N/mm2

e = espesor de la pared de tubo, en mm

ID = diámetro interior, en mm

Rm = resistencia máxima a la tracción del material, en N/mm2

CS = coeficiente de seguridad

Vemos un ejemplo de aplicación del mismo:

1. Datos de la tubería:

- diámetro 1600 mm

- presión de trabajo 25 atm

2. Datos de la boca de hombre:

- diámetro 800 mm

- presión de trabajo 25 atm

Aplicando la normativa del CYII, tenemos para el caso de la conducción un espesor de

16 mm, y para la boca de hombre, un espesor de 8 mm. Por lo tanto, la unión se realizaría colocando

un babero de refuerzo.

Realizamos el mismo calculo, aplicando la formula del CEDEX.

Los datos empleados son los siguientes:

Pr = 25

e = espesor de la pared de tubo, en mm

ID = 1600 para el caso de la conducción y 800 para el caso de la boca de hombre

Rm = 2700

CS = 2

Con estos datos, obtenemos los resultados siguientes:

Espesor de la conducción: 14,81 mm (vamos al formato comercial superior: 16 mm)

Espesor de la boca de hombre: 6,51 mm (vamos al formato comercial superior: 8 mm)

Con lo cual, la unión también se realizaría con babero.

Vous aimerez peut-être aussi

- PR-OP-006 (Corte y Biselado de Tuberias)Document7 pagesPR-OP-006 (Corte y Biselado de Tuberias)Oswaldo Omar Lamas RiosPas encore d'évaluation

- Evaluacion MFDocument12 pagesEvaluacion MFVíctor CorzoPas encore d'évaluation

- Tablas de Especificaciones de Acero 2Document43 pagesTablas de Especificaciones de Acero 2Maikol José RojasPas encore d'évaluation

- Normas para SoldaduraDocument4 pagesNormas para SoldaduraDaniel Negrete GalvanPas encore d'évaluation

- Calculo en Las Uniones SoldadasDocument11 pagesCalculo en Las Uniones SoldadasJuan Esteban Arango ArangoPas encore d'évaluation

- Apu Tub Ac ADocument80 pagesApu Tub Ac ALeonid AntonyPas encore d'évaluation

- NPS 12 SCH 80 Liz CarlaDocument1 pageNPS 12 SCH 80 Liz CarlaLizmaira Yineth Arenas MonteroPas encore d'évaluation

- Catalogo de Pal Pad Ores KBDocument33 pagesCatalogo de Pal Pad Ores KBMarcos Emf100% (1)

- Procedimiento para La Aplicacion de Soldadura en Horno de CementoDocument7 pagesProcedimiento para La Aplicacion de Soldadura en Horno de CementoAdrian GonzalezPas encore d'évaluation

- Fluidos de ServicioDocument2 pagesFluidos de ServicioJuan Sebastián Nuñez MoralesPas encore d'évaluation

- Anexo 2 - Procedimiento de MontajeDocument12 pagesAnexo 2 - Procedimiento de MontajeGermánZapataNahuelPas encore d'évaluation

- Procedimiento Aplicación de Soldadura GMAW PeruDocument4 pagesProcedimiento Aplicación de Soldadura GMAW PeruCarlo LaraPas encore d'évaluation

- DS 25. Maestro 1ra - ArmadorDocument2 pagesDS 25. Maestro 1ra - Armadormiguelol24Pas encore d'évaluation

- Emision de Procedimiento de Soldadura Wps para Tuberia de 6"Document7 pagesEmision de Procedimiento de Soldadura Wps para Tuberia de 6"Melissa RodriguezPas encore d'évaluation

- Catalogo Tuberias Y89po9ppDocument80 pagesCatalogo Tuberias Y89po9ppJosé Antonio Retamal TosoPas encore d'évaluation

- Tiempos de SoldaduraDocument2 pagesTiempos de Soldadurabisuteria1Pas encore d'évaluation

- Ingeniería de PipingDocument5 pagesIngeniería de PipingSofi MinuéPas encore d'évaluation

- ACINDAR Manual de La ConstrucciónDocument31 pagesACINDAR Manual de La ConstrucciónMARIORAPELLIPas encore d'évaluation

- OverlayDocument7 pagesOverlayMarco TorresPas encore d'évaluation

- Camisa Tipo B Punteada Instalada Sobre AnillosDocument22 pagesCamisa Tipo B Punteada Instalada Sobre AnillosCesar IparraguirrePas encore d'évaluation

- PDF Prueba para Tuberos Ver2 CompressDocument3 pagesPDF Prueba para Tuberos Ver2 CompressPerci Elvis IIPas encore d'évaluation

- P m059 002 Procedimiento Soldadura de ClipsDocument5 pagesP m059 002 Procedimiento Soldadura de Clipsjhon jairo arango100% (1)

- 1 - 1 - 1 Soldadura SMAW (Norma AWS D1.1 y NCH 1699)Document42 pages1 - 1 - 1 Soldadura SMAW (Norma AWS D1.1 y NCH 1699)SergioOnettoLizamaPas encore d'évaluation

- Soldadura Fcaw1Document100 pagesSoldadura Fcaw1Mario Sancho100% (1)

- 04 Procedimiento para Trabajos de Doblado, Alineado y Soldado.Document7 pages04 Procedimiento para Trabajos de Doblado, Alineado y Soldado.ALCANGOS70100% (1)

- 007 Procedimiento de Ensayos Radiográfico de SoldadurasDocument11 pages007 Procedimiento de Ensayos Radiográfico de Soldadurasfanny_farias_3Pas encore d'évaluation

- Sagga A36 A612Document7 pagesSagga A36 A612SAGGA Projects & Engineering100% (1)

- Acero A36Document20 pagesAcero A36richardPas encore d'évaluation

- Procedimiento Prefabricación Tanques de AlmacenamientoDocument4 pagesProcedimiento Prefabricación Tanques de AlmacenamientoLiliana RosasPas encore d'évaluation

- CatalogoSMDG Acero Inox y Aluminio 2018 PDFDocument123 pagesCatalogoSMDG Acero Inox y Aluminio 2018 PDFJulio cesar Torres apaza0% (1)

- HELVEXDocument12 pagesHELVEXWilmer G Valdivia MaytaPas encore d'évaluation

- Alambres Utilizados Con Soldadura MIGDocument4 pagesAlambres Utilizados Con Soldadura MIGthordeasgard100% (1)

- Alineado y Soldadura Entre Tuberías de Acero Al Carbono y BridasDocument14 pagesAlineado y Soldadura Entre Tuberías de Acero Al Carbono y BridasKatherine Cecilia Chipana ArangoPas encore d'évaluation

- Purga - Gases en SsDocument2 pagesPurga - Gases en SschapulincoloradoPas encore d'évaluation

- Test Discos AbrasivosDocument5 pagesTest Discos Abrasivosolp757Pas encore d'évaluation

- Curso 1 Hilco 6013 Punto Rojo Enero 2020Document68 pagesCurso 1 Hilco 6013 Punto Rojo Enero 2020Karina Leiva50% (2)

- Tipos y Designaciones de Electrodos Revestidos.Document22 pagesTipos y Designaciones de Electrodos Revestidos.Miguel AgüeroPas encore d'évaluation

- Calificación de Procedimiento de SoldaduraDocument4 pagesCalificación de Procedimiento de SoldaduraJorgePas encore d'évaluation

- A CoplesDocument10 pagesA CoplesGalo Ayala100% (2)

- I-Om-003 Redoblado y Doblado de TuberiaDocument14 pagesI-Om-003 Redoblado y Doblado de TuberiaJorge Melendez100% (1)

- P-EO-xxx - SpoolDocument14 pagesP-EO-xxx - SpoolAnonymous t0r2yT4Pas encore d'évaluation

- L 214 PRDocument11 pagesL 214 PRnoxleekPas encore d'évaluation

- Especificaciones Acero EstructuralDocument9 pagesEspecificaciones Acero EstructuralPedro Antonio Porras GodoyPas encore d'évaluation

- Información Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoDocument2 pagesInformación Básica:: Uso de AWS B2.1: Especificación para El Procedimiento de Soldadura y La Calificación Del RendimientoRONALPas encore d'évaluation

- 59801-01 - Megasolid 30-70Document44 pages59801-01 - Megasolid 30-70MuiñoPas encore d'évaluation

- ARENADODocument25 pagesARENADOManolo BeniquePas encore d'évaluation

- Accesorios de Hierro DúctilDocument59 pagesAccesorios de Hierro DúctilNorides ChiariPas encore d'évaluation

- Pesos ChapasDocument1 pagePesos Chapasvegus100% (1)

- Diseño Electromecanico de Una Maquina de TraccionDocument21 pagesDiseño Electromecanico de Una Maquina de TraccioncazerPas encore d'évaluation

- Pp-Cca-200 Plan de CalidadDocument15 pagesPp-Cca-200 Plan de CalidadMartha Yanet Huaman Gutierrez100% (1)

- ESAB Catálogo de Productos 2011Document217 pagesESAB Catálogo de Productos 2011Cristobal ColonPas encore d'évaluation

- Procedimeinto Prefabricación y Montaje de TuberíaDocument5 pagesProcedimeinto Prefabricación y Montaje de TuberíaLiliana RosasPas encore d'évaluation

- Sce PC 306 0001 Instalacion de Mantas TermocontraiblesDocument33 pagesSce PC 306 0001 Instalacion de Mantas TermocontraiblesPablo Paz0% (1)

- Defectos de Fundición - USDocument37 pagesDefectos de Fundición - USFélix Luis Ramos Vilaró100% (1)

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209D'EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209Pas encore d'évaluation

- Eeett Tuberias AciDocument5 pagesEeett Tuberias AciBrayan Barboza GirónPas encore d'évaluation

- Tuberia de HierroDocument15 pagesTuberia de HierroPaola SizaPas encore d'évaluation

- SoldaduraDocument10 pagesSoldaduraCarlos NaranjoPas encore d'évaluation

- EETT, Montaje, Pruebas y Pinturas de Estanques API 650Document14 pagesEETT, Montaje, Pruebas y Pinturas de Estanques API 650PROYECTOMSPas encore d'évaluation

- Manual de TornilleriaDocument40 pagesManual de Tornilleriacbobandor100% (12)

- Norma Técnica NTP 205.038 Peruana 1975 (Revisada El 2016) : 2016-07-21 1 EdiciónDocument9 pagesNorma Técnica NTP 205.038 Peruana 1975 (Revisada El 2016) : 2016-07-21 1 EdiciónLorena RafaelPas encore d'évaluation

- Minera EscondidaDocument12 pagesMinera EscondidaCesar Rodriguez GuzmanPas encore d'évaluation

- Informe Determinacion de CenizasDocument8 pagesInforme Determinacion de Cenizasnatalia soledad santome0% (1)

- Esfuerzo Térmico y CalorimetriaDocument2 pagesEsfuerzo Térmico y CalorimetriaDaniel Adrian Quisbert Quisbert100% (3)

- Epd-TubosPST 8420Document2 pagesEpd-TubosPST 8420ElsonAlfredoEscobarArosPas encore d'évaluation

- Tecnologia de Los JetsDocument27 pagesTecnologia de Los JetsGlaysmar RamosPas encore d'évaluation

- Separadores TrifasicosDocument9 pagesSeparadores TrifasicosWalter Lea Plaza Rico100% (2)

- 8 - Fallas de Los Intercambiadores de CalorDocument4 pages8 - Fallas de Los Intercambiadores de CalormikhailPas encore d'évaluation

- Resumen N1 Quimica - OdtDocument8 pagesResumen N1 Quimica - OdtnatashaPas encore d'évaluation

- Clasificacion de Los AlcaloidesDocument13 pagesClasificacion de Los AlcaloidesWen DuarzelPas encore d'évaluation

- Manual de Ejercicios para Química General IDocument122 pagesManual de Ejercicios para Química General IMauricio A. Lagos L.Pas encore d'évaluation

- Aplicaciones Electromagnetismo Espectrometro MasasDocument6 pagesAplicaciones Electromagnetismo Espectrometro MasasLeninIsraelPas encore d'évaluation

- Brochure DicoelsaDocument20 pagesBrochure DicoelsaGENT CLEMENTPas encore d'évaluation

- El Agua Subterránea en El Medio Ambiente Minero PeruanoDocument6 pagesEl Agua Subterránea en El Medio Ambiente Minero PeruanoHydro-Geo Consultores SACPas encore d'évaluation

- Escuela Náutica Mercante de Tampico "Cap. Alt. Luis Gonzaga Priego González" 2021 - 2022Document3 pagesEscuela Náutica Mercante de Tampico "Cap. Alt. Luis Gonzaga Priego González" 2021 - 2022ArmandoPas encore d'évaluation

- Practica 15 QuimioluminiscenciaDocument7 pagesPractica 15 QuimioluminiscenciaJosé Fernando Galicia PalmaPas encore d'évaluation

- Ficha Tecnica PVC EspumadoDocument1 pageFicha Tecnica PVC EspumadoPuma De La TorrePas encore d'évaluation

- HidroponiaDocument50 pagesHidroponiaLuis BcPas encore d'évaluation

- Barandas y Cierres de Cristal PDFDocument12 pagesBarandas y Cierres de Cristal PDFAdan Duran Piralla100% (1)

- Imforme Destilacion Quimica Lab 1Document6 pagesImforme Destilacion Quimica Lab 1jfcastrillonPas encore d'évaluation

- Briones - Taller BusquedaDocument2 pagesBriones - Taller BusquedaArelly BrionesPas encore d'évaluation

- Ensayos de Calidad A La Hojalata Como Material de EnvasadoDocument7 pagesEnsayos de Calidad A La Hojalata Como Material de EnvasadoMayra Sánchez Cabanillas50% (2)

- 2.AGUA y AWDocument35 pages2.AGUA y AWdigitallusPas encore d'évaluation

- Normas Astm A615Document3 pagesNormas Astm A615Joe MaldonadoPas encore d'évaluation

- VÍAS DE PENETRACIÓN 08 - 03 - 2017. FORMAS TÓPICAS Piel ASPECTOS BIOFARMACÉUTICOSDocument11 pagesVÍAS DE PENETRACIÓN 08 - 03 - 2017. FORMAS TÓPICAS Piel ASPECTOS BIOFARMACÉUTICOSFlor MartinezPas encore d'évaluation

- Ingeniería de Procesos de Fabricación (EPF) PDFDocument779 pagesIngeniería de Procesos de Fabricación (EPF) PDFJuan Carlos Aguilar Serrudo100% (2)

- Proyecto de Nectar de Jugo de ManzanaDocument12 pagesProyecto de Nectar de Jugo de ManzanaAnabel gutierrez50% (2)

- Uso Eficiente Del VaporDocument56 pagesUso Eficiente Del VaporrenzoezePas encore d'évaluation

- Catalogo Macchinari 2016 PujolDocument28 pagesCatalogo Macchinari 2016 PujolMEHDIPas encore d'évaluation