Académique Documents

Professionnel Documents

Culture Documents

El Óxido de Etileno

Transféré par

Alex Lopez100%(1)100% ont trouvé ce document utile (1 vote)

3K vues24 pagesTitre original

El óxido de etileno

Copyright

© Attribution Non-Commercial (BY-NC)

Formats disponibles

DOC, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

100%(1)100% ont trouvé ce document utile (1 vote)

3K vues24 pagesEl Óxido de Etileno

Transféré par

Alex LopezDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 24

El óxido de etileno (oxirano) y el acetaldehído son los productos de

oxidación parcial e isómeros más sencillos del etileno.

Corresponden, por su facilidad de reacción y por sus numerosos

productos derivados de los mismos de importancia industrial, a los

productos intermedios principales que se obtienen del etileno. No

obstante, ambos consumen bastante menos etileno que el que se

destina a polietileno, e incluso en Europa occidental al que se

dedica a la producción de cloruro de vinilo como se muestra en la

tabla siguiente de usos del etileno en Alemania Federal, Europa

occidental y EE.UU.:

Producto Alema Jap Euro EE.U

ón pa U.

nia 197 198 197 198

1977 1975 7 21) 6 1977 01)

1976

Polietileno (alta 52 42 52 55 54 42 43 46

presión y baja

presión)

Cloruro de 12 17 18 18 19 12 12 12

vinilo

Oxido de 12 13 13 11 11 21 18 19

etileno y

derivados

Acetaldehído y 11 n.p. 7 n.p n.p. 3 3 3

derivados .

Etilbenceno/Est 6 8 7 7 7 8 9 8

ireno

Otros (p. Ej., 7 20 3 9 9 14 15 15

etanol, acetato

de vinilo,

alcoholes y

olefinas

lineales, 1,2-

dibromoetano),

cloruro de etilo,

etilenimina,

aldehído

propiónico)

1) Estimado. n.p. = no publicado.

Tabla 4-1. Usos del etileno en Alemania, Europa, Japón y EE.UU.

(en %).

4.1 Óxido de etileno

El óxido de etileno, desde su descubrimiento por A. Wurtz en 1859 y

su primera obtención industrial en 1925 por la UCC hasta hoy, ha

tenido una expansión enorme en su producción. La tabla del

margen resume, por cuanto se sabe, las cifras de producción de los

países industriales más importantes. La capacidad mundial alcanzó

en 1977 aproximadamente los 6 millones de toneladas anuales.

Paralelamente al desarrollo de la capacidad de producción se

modificaron las formas de síntesis que partían del proceso histórico

en dos etapas (con la clorhidrina del etileno como producto

intermedio), hasta llegar a lograr la oxidación directa de etileno,

mucho más económica en enormes instalaciones, con capacidades

hasta 360 000 toneladas al año. Así, por ejemplo, a mediados de

los años cincuenta, casi la mitad de la producción de óxido de

etileno en los EE.UU. provenía todavía de la clorhidrina de etileno; a

partir de 1975, toda la producción era exclusivamente por oxidación

directa del etileno.

4.1.1. Óxido de etileno por el proceso de la clorhidrina

Aunque apenas se utiliza hoy con el etileno, el proceso de la

clorhidrina, en dos etapas, para la epoxidación de olefinas inferiores

se sigue utilizando para el propeno. Transcurría a través de la

clorhidrina de etileno, como producto intermedio que no se aislaba y

que por calentamiento con cal apagada se transformaba en óxido

de etileno:

La selectividad en óxido de etileno alcanzaba aproximadamente el

80% (C2H4) y era, por tanto, satisfactoria. De todas formas se perdía

prácticamente todo el cloro. Por cada 100 kg. de óxido de etileno se

formaban 10-15 kg. de 1,2-dicloroetano, 7-9 kg. de 2,2’-

diclorodietiléter y unos 300-350 kg. de CaCI2.

Las causas principales de cambiar este proceso por una oxidación

directa, fueron la gran cantidad de productos químicos necesarios y,

especialmente, el alto precio del cloro que tanto influye en el costo

total, así como también la considerable contaminación de las aguas

residuales.

4.1.2. Óxido de etileno por oxidación directa

4.1.2.1 Fundamentos químicos

En 1931 consiguió T. E. Lefort la primera oxidación directa del

etileno a óxido de etileno, que luego, en 1937, la UCC pudo

transformar en proceso industrial. Posteriormente, participaron

también otras empresas con perfeccionamientos para su desarrollo,

que principalmente fueron progresos en la obtención del catalizador.

No obstante, continúa siendo la plata el componente más activo y

selectivo de los catalizadores.

La oxidación parcial del etileno con catalizadores de plata es una

reacción exotérmica:

Pero está acompañada principalmente por otras dos reacciones

secundarias aún más exotérmicas, que son la combustión total del

etileno, que produce la cantidad principal de CO2 y la reoxidación

del óxido de etileno:

Los procesos industriales alcanzan una selectividad del 65-70% en

óxido de etileno, en los que se produce un desprendimiento de calor

de 110-120 kcal (503 kJ)/mol etileno. Teniendo en cuenta el

mecanismo de reacción [ver ecuaciones (6-8)], la selectividad

máxima posible en óxido de etileno llega sólo al 80%.

La activación específica del O2 en la superficie metálica de la plata

es el fundamento principal de su actividad catalítica. Primero, el

oxígeno se absorbe molecularmente a la plata y de esta forma

reacciona con el etileno para dar óxido de etileno. El oxígeno

atómico que se produce no puede formar más óxido de etileno,

sino que quema el etileno y el óxido de etileno, dando CO y H2O:

Los catalizadores industriales contienen, en general, hasta un 15%

en peso de Ag. en forma de capa fina depositada en un soporte.

Todas las demás características específicas pertenecen a la pericia

de las empresas, que determinan en conjunto las diferencias

tecnológicas en que se basan los distintos procesos. La actividad y

el comportamiento selectivo de los catalizadores están influidos

principalmente por el método de preparación, la clase de soporte y

sus propiedades físicas, así como por posibles promotores o

activadores.

En todos los procesos se utilizan inhibidores para prevenir la

oxidación total. Para ello, se emplea principalmente 1,2-

dicloroetano, que se añade a la mezcla de reacción en cantidades

de unas ppm. El cloro atómico, procedente de la oxidación del HCI

de la deshidrocloración del 1,2-dicloroetano, impide la disociación

atómica del oxígeno y con ello la reacción de combustión en CO2 y

H2O.

4.1.2.2. Realización del proceso

Una de las principales tareas que se presentan en las instalaciones

industriales grandes es encontrar la forma eficaz de eliminar el

considerable calor del conjunto de reacciones. El recalentamiento

del catalizador modifica la distribución óptima de la plata sobre la

superficie del soporte, disminuyendo así la actividad y el período de

vida del catalizador. El mantenimiento de la temperatura adecuada

en el reactor se facilita también con otra medida; la conversión de

etileno se limita, por lo general, a menos del 10% con lo cual es

posible limitar el desprendimiento máximo de calor. Por otra parte,

el intenso estudio de perfeccionamiento de los catalizadores ha

conducido a tipos de mayor carga y más resistentes. Así, por

ejemplo, los catalizadores de plata de la Shell en muchas

instalaciones, incluso después de muchos años de trabajo

continuado, muestran solamente una pequeña disminución de la

selectividad y rendimiento de volumen-tiempo. El reactor para óxido

de etileno actualmente empleado, contiene el catalizador

rígidamente ordenado en haces tubulares. Con varios miles de

tubos, por los que circula la mezcla de reacción. Como medio

calefactor circula entre los tubos un líquido hirviente, como, por

ejemplo, queroseno o tetralina. El calor de reacción se usa

generalmente para producir vapor de, presión media.

Hasta ahora, los procesos con lechos fluidos (como el Vulcan

Atlantic o el de Scientific Design), como posible solución para una

buena eliminación de calor, no han conseguido ninguna importancia

en la industria. Una de las razones principales es la inadecuada

vida del catalizador y su poca selectividad.

Las primeras grandes instalaciones industriales, como las de UCC y

la Scientific Design en EE.UU., Distillers en Inglaterra y la IG en la

fábrica de Ludwigshafen en Alemania, usaron aire como medio

oxidante. La parte de N2 recarga, sin embargo, la circulación de

gases y da lugar a pérdidas de etileno, ya sea al eliminar el

nitrógeno después del primer paso de la mezcla de etileno/aire por

el reactor, o porque al tener que usar un segundo reactor, en el que

se emplea condiciones de temperatura más enérgicas, se producen

reacciones secundarias con menor selectividad en óxido de etileno.

Por ello, en las nuevas instalaciones se usa casi de forma exclusiva

el oxígeno como oxidante. A pesar de sus mayores gastos de

inversión y de funcionamiento, por tener que disponer de una plata

para el fraccionamiento del aire, los costos de obtención de óxido

de etileno en total son menores que cuando se emplea aire. De

todas formas, en los procesos de oxidación con oxigeno hay

constantemente un 50% de gas inerte, como metano, etano o CO2,

que se usa como gas frenador (absorbente de radicales libres) en

ciclo cerrado. La Shell tiene un funcionamiento este proceso desde

mediados de los años cincuenta. Tiene la ventaja de un menor

desprendimiento de gases, pues sólo alcanza el 2% del

desprendimiento de gases del proceso con aire. De esta forma

también se diminuyen considerablemente las pérdidas de etileno. El

60% de la producción mundial de oxido de etileno el año 1975 fue

por el proceso con oxígeno.

Otra diferencia respecto a los procesos antiguos es la separación

del CO2. En el proceso con aire se elimina con los gases

expulsados, mientras que en el proceso con O2 se extrae por lavado

con disolución de hidróxido potásico caliente.

Entre tanto, otras empresas, como la Scientific Design, emplean en

sus procesos unas veces oxígeno y otras aire. La Nippon Shokubai

y la SNAM Progetti utilizan otros procesos industriales.

En la República Fderal Alemana producen óxido de etileno la BASF,

Dow, EC-Dormagen, Hüls y Hoechst. Las condiciones

características de los procesos con O2 son 10-20 bars y 250-300ºC.

El contenido de oxígeno de la mezcla de reacción se fija entre el 6-

8% en vol. (Etileno 20-30% en vol.), y con ello fuera de los límites

de explotación de las mezclas de etileno/O2. La selectividad en

óxido de etileno alcanza el 65-70% para una transformación de

etileno de aproximadamente el 8-10%.

Para su elaboración posterior los gases de reacción se lavan con

agua en una torre de absorción, en la que se disuelve el óxido de

etileno. Después se lleva a una columna de separación (liberador)

en que por medio de vapor se separa del agua y lleva a las

columnas de destilación en las que se fracciona. Parcialmente, las

mezclas óxido de etileno-agua se transforman también directamente

en glicol.

4.1.2.3. Posibilidades de desarrollo de la obtención de óxido de etileno

La economía de la obtención de óxido de etileno está determinada,

sobre todo, por el precio del etileno. La oxidación total aproximada

de 30 mol % de etileno convertido, constituye uno de los factores

básicos del coste. Antes de la crisis del petróleo de otoño de 1973

la participación del etileno en el coste total era del 60-70% y en

1974 aumentó al 70-80%.

Es por ello que son necesarios perfeccionamientos en la tecnología,

sobre todo en la selectividad de los catalizadores, para compensar

los costes de la materia prima.

Las investigaciones y ensayos para elevar la selectividad merecen

por ello una atención especial, puesto que pueden actuar

favorablemente bajo dos puntos de vista: primero, para alcanzar,

efectivamente, un alto rendimiento en óxido de etileno, con lo cual,

al disminuir la oxidación total, además se tendría una menor

tonalidad térmica. Esto, a su vez, permitiría elevar sin peligro la

conversión de etileno, lo que llevaría a una mayor capacidad de

producción de la instalación.

Dos ejemplos nos pueden mostrar las posibilidades de

perfeccionamiento de los catalizadores con el resultado de aumento

de la selectividad:

Así han conseguido D. Bryce-Smith y colaboradores el desarrollo de

un nuevo catalizador de plata, el llamado <<Clustersilver>>, que se

caracteriza por una ordenación cristalográfica especial de enlaces

metal-metal. Se obtiene por descomposición térmica de cetenuro de

plata que se obtiene de la reacción del acetato de plata con el

anhídrido acético. Con dicho catalizador deben ser posibles

transformaciones de etileno del 50-60% con una elevación de

selectividad hasta alcanzar más del 80% en óxido de etileno. De

todos modos, aún no se ha efectuado la prueba en condiciones

industriales.

Con el mismo propósito se ha propuesto el uso de cesio como

cocatalizador de la plata. La selectividad se elevaría con ello al

81%.

Sin embargo, como del 54 al 67% de la producción mundial de

óxido de etileno se destina a la obtención de glicol, además de los

perfeccionamientos en los procesos de obtención de óxido de

etileno, son especialmente interesantes y de un gran porvenir los de

obtención de glicol que no tengan necesariamente que pasar por el

relativamente caro óxido de etileno como producto intermedio

4.2. Productos derivados del óxido de etileno

El óxido de etileno, como tal, es tan sólo de aplicación limitada, por

ejemplo, como insecticida en silos de cereales, como esterilizante y

como inhibidor de la fermentación.

Su destacada importancia reside en la reactividad del anillo oxirano,

que lo transforma en sustancia clave para la obtención de múltiples

productos intermedios y acabados.

El principio de las reacciones secundarias del óxido de etileno se

basa en la apertura exotérmica del anillo de tres miembros por

reactivos nucleófilos, como agua, alcoholes, amoniaco, aminas,

ácidos carboxílicos, fenoles o mercaptanos con formación de

productos etoxilados. En general, cuando reacciona con un

compuesto orgánico, hace que aumente su solubilidad en agua por

la adición del grupo hidroxietilo. La velocidad de reacción se puede

aumentar catalíticamente, tanto por ácidos como por bases.

Siempre que no se trabaje a alta temperatura y presión sin

catalizadores, se prefieren los catalizadores ácidos, como ácidos

minerales o cambiadores ácidos de iones.

Puesto que el producto primario de adición posee un grupo hidróxilo

reactivo, puede adicionarse de nuevo al óxido de etileno. Se forman

así progresivamente di-tri y polietoxilados.

Si se prefiere obtener el producto de monoetoxilación, se debe

emplear óxido de etileno por defecto.

En la tabla siguiente se indican los reactivos más importantes que

se unen al óxido de etileno, sus productos de reacción más

importantes y otros productos derivados:

Reactivos Productos de Productos derivados

reacción

Agua Etilenglicol Glioxal, Dioxolano

Dietilenglicol Dioxano

Polietilenglicoles

Alcohilfenoles Polietoxilatos

Alcoholes grasos

Äcidos grasos

Aminas grasas

Amoniaco

Monoetanolamina Etilenimina

Dietanolamina Morfolina

Trietanolamina

Alcoholes RCH2OH Glicolmonoalcohileter Glicoldialcohileter

R = H, CH3, n-C3H7 Diglicolmonoalcohileter Esteres de

glicolmonoalcohileter

Tabla 2. Productos derivados del óxido de etileno.

La importancia relativa de los productos derivados del óxido de

etileno se puede deducir claramente por las prospecciones de uso

de óxido de etileno en EE.UU., Japón, Europa occidental y

Alemania occidental.

EE. Jap Euro oc Alem

UU. ón pa c. ania

19 197 19 19 19

1976 77 81) 197 197 19 78 1976 77 78

7 6 77

Etilenglic 50 59 59 71 48 45 49 34 33 36

ol2)

Sustanci 14 14 13 18 19 17 26 25 24

as

tensoacti

vas no

iónicas

Etanola 6 6 6 29 8 9 8 14 16 15

minas

Éteres 7 7 7 9 10 9 12 12 12

glicólicos

Para 23 14 15 17 17 17 14 14 13

otras

aplicacio

nes

1) 2)

Estimado. Incluyendo, en general,

etilenglicoles superiores.

Tabla 3. Empleo del óxido de etileno en EE.UU., Japón, Europa

occ. y Alemania occ. (En %).

4.2.1. Etilenglicol y etilenglicoles superiores

El etilenglicol -generalmente designado simplemente glicol- es el

producto derivado del óxido de etileno más importante. En la tabla

al margen se resumen las producciones de etilenglicol de los países

industriales más importantes.

El etilenglicol se obtiene por adición de agua al óxido de etileno:

En el proceso industrial, el óxido de etileno se hace reaccionar con

unas diez veces en exceso molar de agua en fase líquida a presión

normal y 50-70ºC en presencia de un catalizador ácido (por

ejemplo, 0,5-1,0% H2SO4), o a 140 hasta 230ºC y 20-40 bars sin

catalizador. La obtención de etilenglicol tiene lugar casi

exclusivamente en un reactor acoplado a la oxidación directa del

etileno. La disolución acuosa resultante de glicol bruto se encuentra

por evaporación hasta próximo el 70% y se fracciona por destilación

en varias columnas de destilación al vació.

A pesar del gran exceso de agua la selectividad en monoetilenglicol

es solamente de un 90%. Al propio tiempo se obtiene un 9% de

diglicol, un 1% de triglicol y etilenglicoles superiores. El rendimiento

total llega al 95-96%. Las exigencias de pureza varían según el

empleo a que se destine el glicol; para obtención de poliésteres se

proporciona de calidad especialmente alta (pureza del 99,9% en

peso).

Si en la hidratación del óxido de etileno se disminuye la parte de

agua, se forman progresivamente di, tri y polietilenglicoles:

Otra forma de obtención parte de la aportación directa de óxido de

etileno a los etilenglicoles. Ordinariamente se realiza a 120-150ºC

con una ligera sobrepresión, frecuentemente en presencia de un

catalizador alcalino. Al aumentar el peso molecular los

polietilenglicoles se convierten en líquidos viscosos y, finalmente,

en productos cerosos, pero continúan siendo solubles en agua.

4.2.1.1. Posibilidades de desarrollo de la obtención de

etilenglicol

Los perfeccionamientos futuros para la obtención de etilenglicol

tendrán que ocuparse de mejorar la oxidación del etileno y la

hidratación del óxido de etileno. En primer lugar, están los trabajos

de aumento de la selectividad en ambas etapas de reacción y la

disminución del gasto de energía necesario para el aislamiento del

glicol de las disoluciones acuosas diluidas.

En el futuro, además, deben ganar importancia los procesos de

hidratación oxidante directa del etileno eludiendo la formación del

óxido de etileno. De todas formas los procesos de transformación

del etileno en mono y diacetato de glicol (por ejemplo, Halcon, Tejin,

Kuraray, Celanese, DuPont, ICI), a pesar de su muy alta

selectividad de hasta 98%, conlleva la desventaja de las dos

etapas, por la saponificación del acetato y la recuperación del

acético:

Halcon como primera empresa, junto con la Atlantic Richfield

(oxirano), según este principio, ha puesto en marcha en 1978 una

planta de etilenglicol, tras superar las dificultades iniciales, con una

capacidad prevista de 360 000 toneladas al año. La transformación

de etileno para dar una mezcla de monoacetato de glicol, así como

principalmente de diacetato, se realiza en acético a unos 170ºC y

28 bars, en presencia de un catalizador homogéneo que contiene

teluro y bromuro. En una transformación de etileno del 60%, se

alcanza una selectividad del 96% en acetato de glicol. La hidrólisis

del acetato con H2O, en presencia de un cambiador ácido de iones

a 90ºC, alcanza un rendimiento del 95%.

Si en el futuro también los procesos de oxidación en una sola etapa

con catalizadores, como, por ejemplo, TiO2/HCI (Teijin),

CuBr2/CuBr/HBr (Teijin), combinación I2/Cu (Halcon) o Pd(NO3)2

(Kuraray), llegan a procesos industriales, se alcanzará posiblemente

el óptimo camino para la obtención de glicol a partir de etileno.

El que el etileno continúe siendo un producto de partida adecuado,

si sigue encareciéndose la nafta, que es su materia prima, podría

depender de un interesante desarrollo de la UCC. Como producto

de partida la UCC usa el gas de síntesis, que seguramente medio o

largo plazo representará el producto básico más barato obtenido por

gasificación del carbón. En una reacción a elevada presión de 1400-

3400 bars y a 125-350ºC, el gas de síntesis, en presencia de

rodiocarbonilos complejos, se transforma directamente en glicol,

1,2-propandiol y glicerina con una selectividad del conjunto del 64%.

Como productos secundarios se forman metanol, formiato de metilo

y agua.

4.2.1.2. Aplicaciones del etilenglicol

El etilenglicol tiene dos campos de aplicación principales: como

anticongelante del circuito de refrigeración de los motores y como

diol para la obtención de poliésteres. El producto más importante, el

tereftalato de polietileno (PET), se emplea principalmente para la

fabricación de fibras, aunque también para láminas y resinas. La

aplicación del etilenglicol en estos dos campos depende del país y

es muy distinta. En los EE.UU., desde hace tiempo, más del 50%

es para el sector de los anticongelantes (véase la tabla del margen).

A causa de la tendencia hacia los motores pequeños y a la mayor

duración de los intervalos entre cambio de anticongelante,

disminuye la proporción hacia estos productos y se espera que en

1980 se igualarán los consumos de etilenglicol para

anticongelantes y para poliésteres.

En Europa occidental, en 1977, el reparto del consumo de

etilenglicol era de sólo el 36% para anticongelantes y el 47% para

poliésteres; en el Japón, por el contrario, sólo es el 12% para

anticongelantes y, en cambio, el 71% para poliésteres.

Los polietilenglicoles (etilenglicoles superiores) se usan solos o

esterificados, dependiendo de su peso molecular, como líquidos

para frenos, plastificantes o lubrificantes.

Además, se usan para la obtención de poliuretanos y de resinas

poliéster (ver sección 14.4).

Una pequeña parte del etilenglicol se destina a productos derivados,

como se describirá en el próximo sección.

4.2.1.3. Productos derivados: glioxal, dioxolano, 1,4-dioxano

De los productos derivados del etilenglicol, los más importantes

para la industria son: el glioxal, dioxolano (1,3-dioxaciclopentano) y

1,4-dioxano.

El glioxal se obtiene del glicol por oxidación en fase gaseosa con

aire a unos 300ºC en presencia de catalizadores de Ag o de Cu,

con adición de pequeñas cantidades de combinaciones

halogenadas, como inhibidores de la oxidación total, con

rendimientos de hasta el 70%:

Otra posibilidad de obtención es la oxidación de acetaldehído con

ácido nítrico sin catalizadores o también en presencia de sales

metálicas, como catalizadores. Se realiza con nítrico del 60% bajo

condiciones cuidadosas y 40ºC. Como productos secundarios se

forman también ácido glicólico, oxálico, acético y fórmico y también

como un 10% de ácido glioxílico. Si se aumenta la temperatura y la

concentración de ácido nítrico, se favorece la oxidación hacia la

formación de ácido glioxílico, que sirve para la obtención de vainilla,

etilvanillina y alantoína en cantidades industriales.

La disolución acuosa de glioxal se purifica por medio de

cambiadores de iones. El glioxal puro es inestable. Por ello se usa

en forma de disolución acuosa al 30-40% o como hidrato sólido con

un contenido de glioxal del 80%.

El glioxal se emplea a causa de la reaccionabilidad de sus dos

grupos aldehído frente a combinaciones polifuncionales con grupos

hidróxilos o amino, especialmente para reacciones de condensación

y de reticulación, como, por ejemplo, con urea o sus derivados, con

almidón, celulosa algodón, caseína o cola animal, así como para

acabados textiles y del papel.

Dioxolano (1,3-dioxaciclopentano) es otro de los derivados del glicol

empleado industrialmente. Se puede obtener por reacción del glicol

con formaldehído, catalizada por protones en medio acuoso:

De la mezcla de reacción se destila el azeotropo dioxolano/agua, y

por extracción, por ejemplo, con cloruro de metileno, se aísla el

dioxolano de la fase acuosa.

El dioxolano encuentra aplicación análoga a la del óxido de etileno

como comonómero en la polimerización del trioxano a copolímeros

del polioximetileno.

El dioxolano posee un poder disolvente considerable, semejante al

del tetrahidrofurano. Como compuesto acetálico muestra una menor

tendencia a la formación de peróxidos que el éter cíclico, pero frente

a esta ventaja tiene la labilidad del enlace acetálico en medio ácido

acuoso.

1,4-Dioxano se obtiene por deshidratación de glicol o diglicol:

Para ello se hace actuar sobre el producto empleado ácido sulfúrico

diluido u otro ácido fuerte a 150-160ºC con destilación simultánea

del dioxano formado. Otros dos procesos distintos hacen

reaccionar clorhidrina etilénica o 2,2-diclorodietiléter con NaOH, con

eliminación de CIH y ciclización.

El 1,4-dioxano se puede también obtener por calentamiento de

óxido de etileno con un poco de sulfúrico o fosfórico concentrados:

El dioxano es un valioso disolvente para los ésteres de celulosa y

éteres de celulosa, así como también de aceites y resinas. Como

éter cíclico forma sales de oxonio y complejos, por ejemplo, con Br2

o con SO3, que tienen mucho interés en química preparativa.

4.2.2. Polietoxilatos

Es la serie de productos derivados del óxido de etileno, ocupan el

segundo puesto los productos polietoxilados de los alcohilfenoles,

alcoholes grasos, ácidos grasos y aminas alifáticas, por la cantidad

que de ellos se obtienen. Por transformación con 10 a 30 moles de

óxido de etileno, los productos de partida pierden su carácter

hidrófobo y se transforman en productos de gran aplicación

industrial, cuya hidrófila es función del número de unidades de óxido

de etileno que contiene. Una solubilidad en agua insuficiente por

contener menos de cinco unidades de óxido de etileno puede

mejorarse por esterificación con sulfúrico del hidróxido final,

obteniéndose los denominados éteres sulfatos.

La adición del óxido de etileno tiene lugar industrialmente, por lo

general, a presión de algunos bars y en presencia de catalizadores

básicos como el NaOAc o NaOH a 120-220ºC. Por lo general, la

etoxilación se realiza discontinuamente en calderas con agitación o

en aparatos de circulación cíclica.

Los productos de etoxilación han encontrado empleo como

sustancias tensoactivas no iónicas, con poca formación de

espuma, como detergentes y humectantes, así como emulgentes y

dispersantes.

Así en 1974 se utilizaron unas 182 000 toneladas de alcoholes

lineales etoxilados en la industria y para uso doméstico en los

EE.UU.

La valoración de estos productos, desde el punto de vista de su

amplio empleo, ha sido influida por el importante criterio que reside

en su biodegradabilidad. Es bien conocido que los

alcohilfenoletoxilatos son biológicamente resistentes, mientras que

los etoxilatos de alcoholes grasos se degradan biológicamente con

mayor facilidad. Pero hay que hacer notar que aun cuando la

porción hidrófoba del etoxilato de alcohol graso se degrada bien, en

cambio la parte hidrófila, el poliéster, cuando aumenta la longitud de

la cadena, resulta más difícil degradarlo.

4.2.3. Etanolaminas y derivados

El óxido de etileno reacciona exotérmicamente con amoniaco en

disolución acuosa al 20-30%, a 60-150ºC y 30-150 bars, con una

gran selectividad, formando una mezcla de las tres etanolaminas

teóricamente posibles:

A presión y a unos 100ºC, en presencia de una sal de

trietanolamina se puede llegar hasta la base cuaternaria. La

composición del producto de reacción puede variarse por diferentes

proporciones de amoniaco y óxido de etileno. Cuanto mayor es el

exceso de amoniaco, tanto más alto es el contenido en

monoetanolamina:

Proporción Proporción de selectividad

molar

NH3 : Mono- Di- Trietanolamina

OE

10:1 75 21 4

1:1 12 23 65

Tabla 4. Etanolamina a partir de NH3 y óxido de etileno a 30-40ºC y

1,5 bars.

La elevada proporción de trietanolamina cuando se emplean

cantidades equimoleculares de los reactivos, pone de manifiesto

que la reacción primaria con NH3 es más lenta que las reacciones

sucesivas siguientes: Como productos secundarios pueden resultar

etoxilatos por la reacción del óxido de etileno con los grupos OH de

la trietanolamina.

Las etanolaminas son productos industriales valiosos que sirven,

sobre todo, para la obtención de detergentes por reacción de ácidos

grasos a 140-160ºC con el grupo amino o el hidróxilo para dar

amidas etanólicas o ésteres aminados o por reacción por ambos

lados también ésteres amídicos de ácidos grasos en proporciones

variables.

Además, las etanolaminas se pueden emplear directamente como

bases débiles para la purificación industrial de gases por separación

de gases ácidos, como el SH2 y el CO2. A causa de su suave

reacción básica, las etanolaminas son muy empleadas en la

fabricación de cosméticos, como constituyentes de jabones y

cremas. Al contrario que en los detergentes aquí sólo están como

sales de los ácidos grasos. También sirven, además, para síntesis

orgánicas de heterociclos. Las cifras de producción de los países

industriales más importantes -hasta ahora conocidas -se encuentran

reunidas en la tabla del margen.

A partir de dietanolamina, por deshidratación con sulfúrico del 70%

y ciclización, se obtiene morfolina, que es un disolvente y un

producto intermedio:

La etilenimina es otro producto intermedio importante en la

industria, que se puede obtener de la monoetanolamina. Los

procesos industriales actualmente aplicados para su obtención,

generalmente son en dos etapas. Primero se esterifica la

etanolamina con sulfúrico del 95% a β -aminoetilsulfúrico:

El semiéster se disocia en la segunda etapa por calentamiento con

cantidades estequiométricas de NaOH a 220-250ºC y 50-80 bars,

con lo que se produce la ciclación a imina y se forma sulfato sódico:

Si la formación de imina tiene lugar por flujo a través de un tubo de

reacción, se puede regular el tiempo de permanencia en el mismo a

4-10 segundos, con lo cual se pueden evitar las reacciones

secundarias, como, por ejemplo, la formación de polímeros de la

etilenimina. La selectividad en etilenimina alcanza entonces el 80-

85% (etanolamina). Procesos de obtención de etilenimina

semejantes al descrito han sido aplicados por la Hoechst y la BASF.

Por un proceso de la Dow la etilenimina se obtiene por reacción de

1,2-dicloroetano con NH3 en presencia de CaO, aproximadamente a

100ºC:

En la obtención, almacenamiento y transformación de la etilenimina,

deben tenerse en cuenta su alta toxicidad y su fácil tendencia a

polimerizar, que en presencia de pequeñas cantidades de

sustancias ácidas puede ocurrir espontáneamente.

La etilenimina se transforma principalmente en polietilenimina que

se emplea en la industria del papel como sustancia auxiliar. Sirve

también como producto intermedio para síntesis, como, por

ejemplo, por reacción con isocianatos, que dan lugar a ureas.

4.2.4. Éteres glicólicos

El óxido de etileno tiene otra importante aplicación por su reacción

con alcoholes para dar monoalcohiléteres del glicol:

Los alcoholes más empleados en esta reacción son metanol, etanol

y n-butanol. El proceso industrial es semejante a la hidratación del

óxido de etileno, con la diferencia de que generalmente se usan

catalizadores básicos, tales como hidróxidos alcalinos o sus

correspondientes alcoholatos o también AI2O3. A pesar de emplear

un gran exceso de alcohol se producen, en general, reacciones

secundarias que dan lugar a di-, tri- y

polietilenglicolmonoalcohiléteres. El etilenglicol monoetiléter se

obtiene, por ejemplo, a 170-190ºC y unos 10-15 bars.

Los monoalcohiléteres del etilenglicol se emplean con distintos

nombres comerciales, como Cellosolve, Carbitoly Dowanol, en

muchos campos de actividad, como, por ejemplo, disolventes de

pinturas, como componentes de los líquidos de frenos que

determinan su viscosidad, como emulgentes para aceites minerales

y vegetales, así como para la preparación de pasta para bolígrafos

y tintas de imprenta. Las cifras de producción de éteres de glicol en

Alemania occidental y Japón -hasta ahora conocidas- se reúnen en

la tabla del margen. Las cifras para EE.UU. corresponden a

etilenglicolmonoetiléter solamente.

Por eterificación o esterificación del segundo grupo OH libre en los

monoglicoléteres se obtienen otros disolventes industriales muy

importantes, inertes, apróticos. De estos los más importantes son

los dimetilglicoles, como el dimetilglicol (Glyme) y el dimetildiglicol

(Diglyme).

Los dialcohiléteres del etilenglicol, tipificados por el dimetiléter, se

obtienen en su mayoría por procesos en dos etapas. En la primera,

el monoalcohiléter se transforma con NaOH y eliminación del agua

formada en alcoholato:

En la segunda etapa se eterifica el alcoholato sódico con cloruro de

alcohilo, generalmente con CH3CI o con dimetilsulfato:

En lugar de este método de obtención con cantidades

estequiométricas de cloro-alcohilderivado e hidróxido sódico, que es

tedioso y caro, se ha encontrado otro mejor para la obtención de

etilenglicoldimetiléter. Según éste, se hace reaccionar primero el

monometiléter con formaldehído catalizado por protones para dar

acetales del formol, que después por hidrogenólisis, con un

catalizador especial de Ni, produce cantidades equimoleculares de

monometiléter y dimetiléter, de los correspondientes mono-, di-, tri-

o etilenglicoles superiores:

El monometiléter resultante entra de nuevo a producir el acetal del

formaldehído, de forma que resulta la ecuación suma siguiente:

Los etilenglicoldialcohiléteres se emplean como disolventes

especiales muy inertes y apróticos para reacciones con derivados

organometálicos, como, por ejemplo, reacciones de Grignard o en el

dominio de la química del boro, así como para la fabricación de

pinturas de poliuretano. Mezclas de polietilenglicoldimetiléteres,

CH3(OCH2CH2)nOCH3, con unas cuatro hasta siete unidades de

oxietilenos, se emplean como medios de absorción en el <<Proceso

Selexol>> de la Allied. El gas natural o el de síntesis, por lavado a

presión, se liberan de componentes tales como SH2, CO2 o SO2. Los

gases ácidos se liberan finalmente por expansión fraccionada unos

después de otros.

Para la esterificación de los grupos OH libres, los

etilenglicolmonoalcohiléteres se tratan con ácidos carboxílicos, en

especial acético con un catalizador de protones:

El acetato de etilenglicol es un extraordinario disolvente para la

nitrocelulosa y éteres de celulosa que se emplea en pinturas y

acabados. En 1972 se consumieron en Alemania Federal 5000

toneladas de acetato de etilglicol.

4.2.5. Carbonato de 1,2-glicol

El carbonato de 1,2-glicol -también llamado carbonato de etileno-,

originariamente se obtuvo solamente con glicol fósgeno con

eliminación de dos moléculas de HCI.

En 1943 la IG encontró una nueva forma de obtenerlo a partir de

óxido de etileno y CO2:

Hüls ha perfeccionado por completo este proceso para su aplicación

industrial y ha puesto en marcha una pequeña instalación de

producción en Alemania Federal. Con el mismo proceso funcionan

dos plantas en Rumania con una capacidad conjunta de 8000

toneladas/año. Como catalizadores se emplean aminas terciarias,

sales de amonio cuaternarias o carbón activo impregnado de

NaOH. La transformación tiene lugar a 160-200ºC y 70-100 bars.

Los rendimientos alcanzan el 97-98%.

El carbonato de glicol es un extraordinario disolvente para muchos

polímeros y resinas. Técnicamente se ha hecho uso de ello, por

ejemplo, en Rumania para la obtención de fibras de poliacrilnitrilo.

Se usa, además, como producto intermedio para síntesis orgánicas.

Así , por ejemplo, por reacción con amoniaco o con aminas se

pueden obtener carbamatos. El carbonato de glicol se puede

utilizar en casos especiales en lugar del óxido de etileno para

etoxilación.

Vous aimerez peut-être aussi

- Equilibrio de fases: Un enfoque basado en competenciasD'EverandEquilibrio de fases: Un enfoque basado en competenciasPas encore d'évaluation

- Diseño de La Obtención de Metanol A Partir de Gas de SíntesisDocument10 pagesDiseño de La Obtención de Metanol A Partir de Gas de Síntesisrosario ruizPas encore d'évaluation

- Citroen C3 - Manual de Taller PDFDocument272 pagesCitroen C3 - Manual de Taller PDFromulosimon86% (22)

- Níquel RaneyDocument5 pagesNíquel RaneyManolo Pons Taracena0% (1)

- DC 245 FluidDocument4 pagesDC 245 FluidJohanna PegueroPas encore d'évaluation

- (CHEVROLET) Manual de Taller Chevrolet Spark Sistema C3-1Document43 pages(CHEVROLET) Manual de Taller Chevrolet Spark Sistema C3-1Juan Pablo Leon RualesPas encore d'évaluation

- Motores Combustion Interna MonografiaDocument19 pagesMotores Combustion Interna MonografiaJuan CarlosPas encore d'évaluation

- Seguridad en procesos de soldadura y corteDocument70 pagesSeguridad en procesos de soldadura y corteKonekta MxliPas encore d'évaluation

- Servicios AuxiliaresDocument59 pagesServicios AuxiliaresNatalia ReynosoPas encore d'évaluation

- Guía 2 - 2018Document13 pagesGuía 2 - 2018DarioTejerinaPas encore d'évaluation

- Cálculo de parámetros de rapidez en cinética química, cinética enzimática y catálisis heterogéneaD'EverandCálculo de parámetros de rapidez en cinética química, cinética enzimática y catálisis heterogéneaÉvaluation : 5 sur 5 étoiles5/5 (1)

- Hidrocarburos ParafinicosDocument37 pagesHidrocarburos ParafinicosDarwin Limones Zamora100% (1)

- Modelado dinámico de procesos químicos y biológicosD'EverandModelado dinámico de procesos químicos y biológicosPas encore d'évaluation

- Produccion de EtilbencenoDocument38 pagesProduccion de Etilbencenocamila_01100% (1)

- SSYMA-P13.01-F01 Permiso Escrito para de Trabajo en Caliente V6Document1 pageSSYMA-P13.01-F01 Permiso Escrito para de Trabajo en Caliente V6cy.jimenezhPas encore d'évaluation

- CumenoDocument88 pagesCumenoDavid Alejandro Galarza Padilla100% (2)

- Clase IQ0332 Primera ParteDocument87 pagesClase IQ0332 Primera ParteJoséFabiánBolañosZúñigaPas encore d'évaluation

- D3G, D4G, D5G: Tractores de CadenasDocument20 pagesD3G, D4G, D5G: Tractores de CadenasMario Dextre JamancaPas encore d'évaluation

- 4 Motores CaracterísticasDocument176 pages4 Motores CaracterísticasPablo Ramos Permuy100% (1)

- Produccion de EstirenoDocument8 pagesProduccion de EstirenoCarlos Xavier Sanchez BasurtoPas encore d'évaluation

- RECTISOLDocument8 pagesRECTISOLsebastian587Pas encore d'évaluation

- Punto de PliegueDocument3 pagesPunto de PliegueKarla GermanPas encore d'évaluation

- En La Producción de Oxido de EtilenoDocument14 pagesEn La Producción de Oxido de EtilenoEduardo SAndovalPas encore d'évaluation

- Oxidación Del EtilenoDocument63 pagesOxidación Del EtilenoMelitza GonzalezPas encore d'évaluation

- Simulación ASPEN PLUS destilación reactiva MTBEDocument29 pagesSimulación ASPEN PLUS destilación reactiva MTBEgracewilburyPas encore d'évaluation

- Proceso Q-Max™ para Producción de CumenoDocument12 pagesProceso Q-Max™ para Producción de CumenoLuis Segarra100% (1)

- Reglas Heuristicas en Ingenieria QuimicaDocument13 pagesReglas Heuristicas en Ingenieria QuimicaAnonymous i743lcPas encore d'évaluation

- PROCESOS Y TECONOLOGIAS DE POLIMERIZACION DE POLIETILENO (Autoguardado)Document20 pagesPROCESOS Y TECONOLOGIAS DE POLIMERIZACION DE POLIETILENO (Autoguardado)Jacky V. HerbasPas encore d'évaluation

- Etilbenceno Manual D Procesos PetroDocument10 pagesEtilbenceno Manual D Procesos PetroJose Reyes50% (2)

- Simulación de planta de gas natural con y sin integración energéticaDocument11 pagesSimulación de planta de gas natural con y sin integración energéticaRodrigo Merino LubetzkyPas encore d'évaluation

- Simulacion CiclohexanoDocument7 pagesSimulacion CiclohexanoMarco Antonio Quino MendozaPas encore d'évaluation

- Reacciones Alternativas A La Producción de AcrilonitriloDocument4 pagesReacciones Alternativas A La Producción de AcrilonitriloAlexander TqPas encore d'évaluation

- Ingeniería de Las Reacciones Químicas Unidad 3Document93 pagesIngeniería de Las Reacciones Químicas Unidad 3crockx_Pas encore d'évaluation

- Ecuacion Cinetica Del Alcohol IsopropilicoDocument88 pagesEcuacion Cinetica Del Alcohol IsopropilicoMiguel Castillo Leyva100% (1)

- Oxido de Etileno ProduccionDocument2 pagesOxido de Etileno ProduccionMateo HernandezPas encore d'évaluation

- TAC REactor Mezcla CompletaDocument9 pagesTAC REactor Mezcla CompletaRonald Tito Cusiquispe MollePas encore d'évaluation

- Diseño y El Metodo de La CebollaDocument3 pagesDiseño y El Metodo de La CebollaLuis Alberto Flores RiojaPas encore d'évaluation

- Informe Oxido de Etileno 3parcialDocument11 pagesInforme Oxido de Etileno 3parcialRichardJimenezZuritaPas encore d'évaluation

- Simulación del proceso de obtención de óxido de etilenoDocument51 pagesSimulación del proceso de obtención de óxido de etilenoKevin SalvatierraPas encore d'évaluation

- Síntesis Proceso Producción Estireno (Ejemplo Cap 4 Peters & TimmerhausDocument6 pagesSíntesis Proceso Producción Estireno (Ejemplo Cap 4 Peters & TimmerhausBianchi BenavidesPas encore d'évaluation

- Equipo 6 Manual HysysDocument47 pagesEquipo 6 Manual HysysJV CansinoPas encore d'évaluation

- Planta de Produccion de Metanol A Partir DelDocument20 pagesPlanta de Produccion de Metanol A Partir Delron_2467% (3)

- Apuntes de Diseño Basico de Procesos.Document159 pagesApuntes de Diseño Basico de Procesos.Luis Alberto Domínguez MendozaPas encore d'évaluation

- Produccion DE CICLOHEXANODocument44 pagesProduccion DE CICLOHEXANOBryan Roncal LlajarunaPas encore d'évaluation

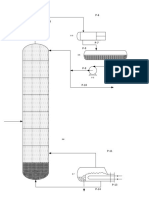

- DTI Columna de DestilaciónDocument1 pageDTI Columna de DestilaciónDakini RsPas encore d'évaluation

- Reactor CSTRDocument20 pagesReactor CSTRSofia Mac RodriPas encore d'évaluation

- 1-2 DicloroetanoDocument9 pages1-2 DicloroetanoJesus BobadillaPas encore d'évaluation

- Reporte Evaporador de Pelicula AscendenteDocument29 pagesReporte Evaporador de Pelicula AscendenteJorge BEnítez0% (1)

- EJEMPLO 10.2 DayDocument8 pagesEJEMPLO 10.2 DayKevin Jholsin Soto CalixtoPas encore d'évaluation

- Procesos para productos de seis carbonos a partir de benceno y glucosaDocument4 pagesProcesos para productos de seis carbonos a partir de benceno y glucosaRoberto Carlos EspinozaPas encore d'évaluation

- Clasificacion de CatalizadoresDocument5 pagesClasificacion de CatalizadoresirinaximePas encore d'évaluation

- Informe Difusividad Sustancias OrganicasDocument17 pagesInforme Difusividad Sustancias OrganicasOscar PulidoPas encore d'évaluation

- Reactores IdealesDocument22 pagesReactores IdealesJose Eduardo Martinez Garcia100% (1)

- Produccion de Acido AceticoDocument50 pagesProduccion de Acido AceticorichardPas encore d'évaluation

- Procesos térmicos de desintegraciónDocument62 pagesProcesos térmicos de desintegraciónjuan pablo diaz loezaPas encore d'évaluation

- Dwsim-Proyecto TpiqDocument22 pagesDwsim-Proyecto TpiqBenjamin Antonio Licoa VillacresesPas encore d'évaluation

- Diseño de Torre de AbsorcionDocument151 pagesDiseño de Torre de AbsorcionNelsonMaykonRiveroVinoPas encore d'évaluation

- Planta de Produccion de Propilenglicol Apartir de La Hidratacion Del Oxido de PropilenoDocument32 pagesPlanta de Produccion de Propilenglicol Apartir de La Hidratacion Del Oxido de PropilenoLeonardo Abel Sueldo100% (1)

- Obtencion Del Acido TereftalicoDocument21 pagesObtencion Del Acido Tereftalicolalo riosPas encore d'évaluation

- Produccion de Estireno Unidad 400Document12 pagesProduccion de Estireno Unidad 400Gabriel BustosPas encore d'évaluation

- Taller de Operacion de Plantas...Document31 pagesTaller de Operacion de Plantas...Montse MirandaPas encore d'évaluation

- DBP-BM P1 01-12Document16 pagesDBP-BM P1 01-12Fernanda González RochaPas encore d'évaluation

- Universidad NacionalDocument10 pagesUniversidad NacionalOsmin GomezPas encore d'évaluation

- Sistemas de ReactoresDocument14 pagesSistemas de ReactoresOmar Duvan RodriguezPas encore d'évaluation

- Escrito Ingeniería de ProyectosDocument55 pagesEscrito Ingeniería de ProyectosMaira MendiolaPas encore d'évaluation

- Oxido de EtilenoDocument28 pagesOxido de EtilenocuadernosoooPas encore d'évaluation

- Oxido de EtilenoDocument5 pagesOxido de Etilenomonomen21Pas encore d'évaluation

- Oxidacion Del EtilenoDocument63 pagesOxidacion Del EtilenoJuan Carlos Romero MendezPas encore d'évaluation

- Avance Del Proceso ReaccionesDocument10 pagesAvance Del Proceso ReaccionesHernann von HelmholtzPas encore d'évaluation

- Producción de EtilenglicolDocument8 pagesProducción de EtilenglicolMaría E Cala DíazPas encore d'évaluation

- PDFDocument370 pagesPDFStefhano Cancino BravoPas encore d'évaluation

- Campos Compartidos Entre Departamentos..Document3 pagesCampos Compartidos Entre Departamentos..Remberto Chumacero PuentePas encore d'évaluation

- Sensit Hxg3-Ul Brochure SpanishDocument4 pagesSensit Hxg3-Ul Brochure SpanishJaime Andres Castillo VelizPas encore d'évaluation

- El Petróleo Crudo Contiene Cantidades Variables de Cera o Parafina La Cual Se Puede Acumular Dentro de La TuberíaDocument3 pagesEl Petróleo Crudo Contiene Cantidades Variables de Cera o Parafina La Cual Se Puede Acumular Dentro de La TuberíaOrtega RojasPas encore d'évaluation

- Manejo residuos Gas LPDocument3 pagesManejo residuos Gas LPOmar CuetoPas encore d'évaluation

- Cap. 6-Facilidades de ProduccionDocument53 pagesCap. 6-Facilidades de ProduccionRAFAEL ARNULFO PALOMARES ROJASPas encore d'évaluation

- Recolección Petróleo Batería ProducciónDocument9 pagesRecolección Petróleo Batería ProducciónWendy Riverss100% (1)

- Procedimiento Servicio Mayor de Auto MantenimientoDocument3 pagesProcedimiento Servicio Mayor de Auto MantenimientoAngel MansillaPas encore d'évaluation

- Dilema de liderazgo en HSEQ de Jaime QuirozDocument3 pagesDilema de liderazgo en HSEQ de Jaime Quirozkelly catalan0% (1)

- Labo Practica 3Document5 pagesLabo Practica 3Blanca Virginia Miranda AramayoPas encore d'évaluation

- Documentos PCI Combustibles Carburantes Final Valores Update 2014 0830376aDocument2 pagesDocumentos PCI Combustibles Carburantes Final Valores Update 2014 0830376aRichard HidalgoPas encore d'évaluation

- Presentacion Biocom SteinbergDocument31 pagesPresentacion Biocom SteinbergLeandro Guerrero GuerraPas encore d'évaluation

- Clasificación y tipos de extintores para cada clase de incendioDocument17 pagesClasificación y tipos de extintores para cada clase de incendioAny GisellPas encore d'évaluation

- El Mercado Del Gas Natural en BoliviaDocument13 pagesEl Mercado Del Gas Natural en BoliviadiegoPas encore d'évaluation

- Investigacion de FluidosDocument17 pagesInvestigacion de FluidosDaniel celestino villavaPas encore d'évaluation

- Tp1 de Produ3Document12 pagesTp1 de Produ3Wilson LopezPas encore d'évaluation

- Cuestionario Sistemas Industriales BoschDocument3 pagesCuestionario Sistemas Industriales Boschp_guzmanrlPas encore d'évaluation

- TERMOSTATODocument3 pagesTERMOSTATOAlvaro USPas encore d'évaluation

- La Nueva Guyana Petrolera y Su Proyección InternacionalDocument11 pagesLa Nueva Guyana Petrolera y Su Proyección InternacionalJosé PérezPas encore d'évaluation

- Reserva Fria y Generacion Termica Del SurDocument11 pagesReserva Fria y Generacion Termica Del Sureduardo jimenezPas encore d'évaluation