Académique Documents

Professionnel Documents

Culture Documents

Cuando Se Usa 8D y Cuando 6 Sigma

Transféré par

Aaron TamezCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cuando Se Usa 8D y Cuando 6 Sigma

Transféré par

Aaron TamezDroits d'auteur :

Formats disponibles

Cuando se Usa 8D y cuando 6 Sigma-DMAIC

Nos escribe una amiga nueva del grupo cuyo nombre es Carla (Todos saluden a Carla) que nos encontro en Internet y pregunta entre otras cosas acerca del 8D y de cmo se usa; y me vino a la mente una de las preguntas frecuentes que recibo y que se me hace tan obvia que generalmente olvidamos mencionarla; Cuando se usa 8D y cuando se usa DMAIC-6S. Cuando establezcamos la diferencia se vera que la aplicacin de una u otra es clara. Todo proceso tiene variacion, eso es un hecho, todos tenemos una pierna mas corta que otra, todos tenemos diferencias en un lado de la cara con respecto al otro, por eso tenemos LADO para que nos retraten, el cual deseamos que deseamos sea nuestro mejor lado o de perdido el menos peor.Existen 2 clases de causas que provocan la variacion, las llamaremos CAUSAS COMUNES y CAUSAS ESPECIALES. Vamos a usar un proceso que todos conocemos para explicar las famosas CAUSAS.Usemos el ejemplo del proceso de Manejar tu carro para ir a tu trabajo, imaginemos que el recorrido te toma alrededor de 30 minutos, es decir cualquier cosa entre 20 y 40 minutos; Esta variacion generalmente puede ser explicada por cosas que pasan todos los dias y que estan fuera de tu control; hay 4 semaforos de tu casa a tu trabajo y a veces te tocan todos en verde y aveces solo 1,2 o 3 y otras de plano amaneciste salado y todos te tocaron en rojo y esto hace que llegues mas tarde o mas temprano a tu chamba. Pues bien esas son las causas comunes. Por otro lado tenemos las CAUSAS ESPECIALES, esas son causas raras y generalmente alteran muchisimo el proceso, por ejemplo tenemos que se te poncho una llanta y llegaste 2 horas tarde, CAUSA ESPECIAL, Se te descompuso la Bateria; 6 horas tarde; (Causa Especial), Estas crudo porque fuiste a una fiesta anoche y se te pasaron las copas y por eso de plano no fuiste a chambear (Esperemos que sea una causa especial). Para aquellos procesos que quieras mejorar y que el problema sea una Causa Comun, como por ejemplo TODOS los dias tenemos 100 defectos, El transporte se retrasa en promedio 2 dias, o de plano que quieras mejorar un proceso a un nivel en el cual NUNCA has estado, (Reducir costo de Materias Primas 5%), se utiliza 6 Sigma-DMAIC , en general cuando quieras Mejorar un proceso que se encuentre en el estado de PINCHE PERO PAREJO. 6S-DMAIC es una buena opcion. Ahora hablemos de aquellos procesos que sufren de una CAUSA ESPECIAL

(generalmente es una causa puntual y de grandes consecuencias), como por ejemplo, Una queja de cliente, Un accidente, Un hayazgo en una auditoria, Una derrama de aceite o que a la Nia Lupita se la llevo el caporal, en estos casos se utiliza el 8D .La prueba de fuego para saber cuando usar un 8D es sumamente sencilla, si estas en tu oficina, tranquilo y sin molestar a nadie, siendo tu mismo y llegan a mortificarte con un problema y tu primer expresion es EN LA MADRE! (AY GUEY! tambien cuenta) entonces el 8D es adecuado.Vamos a explicar brevemente las 8D aunque ya existe la D0 (Es como ponerle un espejito mas a tu Volkwagen y ya tenemos el modelo 2010) D0-Preparase para el proceso 8D (No estoy jugando, asi de intrascendente es, de hecho estoy diseando la D menos-1, algo asi como Desayuna sanamente, Come frutas y verduras y Haz ejercicio sanamente, ustedes que opinan?) D1- Establece un Equipo de trabajo, Obvio, junta raza y piedras para la batalla, se dice que entre 5 y 7 es el numero optimo, yo sugiero, no mas de 5; los comites nunca han funcionado en Mexico; solo los que van a trabajar, y al que le duele por supuesto, al Cliente o al dueo del proceso a quien estn mortificando porque no hace bien la chamba. D2-Definir el problema, hay muchisimastecnicas y puede ser un tema muy extenso te recomiendo 5W+1H, la tabita conocida como que si es y que no es, y la mejor sugerencia, enfoca el problema, que tenga datos numericos de preferencia, ya que por lo general he visto que los Ingenieros, especialemente los mas jovenes, mas que una definicion de problema, escriben una cartita deseo para santa clausmas que una definicion formal de un problema (Falta de amor en la humanidad, WORLD PEACE) , el problema se define , como Que esta mal con que , como, quien, donde, cuando y cuanto. D3-Implementar una accion Interina de Contencion; esta es sin duda la mejor caracteriztica del 8D, es la unicametodologia que te dice, OK, tienes una falla, lo primero que tienes que hacer es detener el sangrado y que no llegue la sangre al rio; Shainin por ejemplo te dice, Habla con las piezas; Tagushi dice, dejalo que sangre, hagamos una lluvia de ideas y 6 sigma de plano no dice nada, ah dejalo sangrando o a lo mucho te dice, has un SPC de cuanta sangre esta perdiendo el sujeto. La contencion significa que el cliente no se entere que tuviste un problema y de esa forma el problema no llegue a mayores, lo mas importante aqu es PROTEGER AL CLIENTE; las aciones de contencion deben tener 2 caracteristicas; la primera es que dicha accion DEBE DOLERTE, aplicar 100% Inspeccion al material, usar materia prima de mejor calidad y mayor costo, producir a la mitad de la velocidad, revisar los inventarios no solo en proceso sino tambien como producto terminado asi como en distribucion, llegando inclusive a ser necesario recuperar producto que ya tiene el cliente; aunque esta

accion debe ser considerada como ULTIMA OPCION, hay veces que de no hacerlo te va mucho peor. Y la segunda caracteristica es que la accion de contencion debe tener una fecha de trmino, es decir, implementamos la accion hoy y en 2 semanas a partir de hoy la contencion se elimina ya que ya debe haber una accin permanente. D4-Identificar y Verificar Causas Races; De nuevo aqu hay tela de donde cortar para rato, existen cualquier cantidad de tcnicas para encontrar la causa raz, la sugerencia ms importante aqu es empieza por lo basiquito, Lo mas esencial nomas como dira TINTAN, de la tcnica mas fcil a la mas difcil , primero ve y habla con las piezas, ve a ver el problema y sintate enfrente de la maquina o donde este el problema, Sentido Comn, la mayora de las veces la solucin est enfrente de ti y JUST DO IT, arrglalo y ya, despus podrs empezar con Paretos, Ishikawas, diagramas de rbol, hasta llegar a todas las TFLs conocidas (Threefuckingletters, SPC , DOE, SPC, QFD, JIT, FMEA, DFSS, MAAR, RedX); la habilidad ms importante es saber reconocer cuando ya tienes la VERDADERA causa Raz, y el mtodo para saber si es o no es , es muy simple; si puedes REPRODUCIR la falla a voluntad ya tienes en tus manos la verdadera causa raz, si pones el tornillo y el problema se arregla y si quitas el tornillo y la falla vuelve, luego entonces, la causa raz es = EL TORNILLO y ya sabrs sin lugar a dudas cual es la causa raz verdadera. Ya para concluir esta D3, una de las fallas mas garrafales que he visto en esta D, es que muchos ingenieros llegan a la vergonzosa conclusin, de que la causa raz es el OPERADOR; no voy a entrar en detalles pero, NUNCA, el operador debe ser la causa raz, lo que hay que cambiar es al Ingeniero BABALU que est haciendo el 8D. Las conclusiones de BABALU a continuacin son de KINDER, si la causa raz es el operador, entonces la Accin Correctiva permanente es, 1. Reprender al operador, 2.-Cambiar al operador, y mi favorita ya 3. REENTRENAR) Este es uno de los ABSURDOS ms generalizados que me ha tocado ver en la maquila. LA accin correctiva final debe funcionar, A pesar de cualquier operador. D5: Escoger y Verificar la accin correctiva permanente. Par probar si una accin correctiva permanente es funcional, la prueba de acido es la misma de la causa raz, si quitas la contencin, el problema vuelve y si la instalas de nuevo el problema desaparece. Por favor, Checklists, Reentrenamientos, es decir, acciones administrativas, son una muy POBRE accin de contencin. Dale una checada al Triangulo de Rodolfo. http://estrategiaycomandogerencial.blogspot.com/2008/02/triangulo-derodolfo.html D6: Implementar y validar las acciones correctivas permanentes: Muy Simple, IMPLEMENTALA, yo no s porque la Ejecucin se nos dificulta tanto, SOLO HAZLO.

D7: Prevenir la recurrencia: Aqu tienes que trabajar en varias dimensiones diferentes 1. La mejora o acciones correctivas deben abarcar todos los sistemas afines o semejantes, si una maquina fallo y ya la arreglaste, debemos hacer que todas las maquinas semejantes 2. Establece los controles para que la falla nunca vuelva a suceder a pesar de que no estemos nosotros, hay que documentar que se revise o que se le de mantenimiento o que se audite etc. y lo ms fcil es usar los sistemas establecidos, sistema de calidad, sistema de mantenimiento preventivo, Layeredaudits ,GembaWalksetc

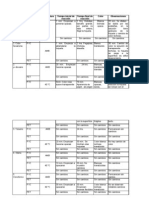

Triangulo de Rodolfo

Triangulo de Rodolfo Originallyuploadedbyestrategiaycomandogerencial

El triangulo de Rodolfo, lo desarrolle despues de varios aos de dirigir equipos de algo desempeo de ingenieria. Tambien se puede definir como el orden de los MistakeProofs o Pokayokes a instalar. Despues de un analisis de definicion d problema y cuando ya nos disponemos a darle alguna solucion; El trianglo de Rodolfo basicamente lo que nos indica es el orden y de que tipo de soluciones debemos intentar y en que orden lo debemos hacer. Es masfacil si lo explico con un ejemplo. Tenemos un problema con una Maquina de soldar. 1. Lo primero que debemoshacer es preguntarnos si podemos ELIMINAR este paso . Realmente necesitamos soldarla? es decir NADA. 2. La siguiente opcion de bera ser algo FIJO, es decir, podemos arreglar el problema con un clavo, un tornillo, una guia fija, un pin guia una reja etc. 3. Si lo anterior no funciona intentaremos algo MOVIL, Un motor, Una leva, Un piston un Resorte . 4. Ya si lo anterior no resulto, podemos tratar con algo AUTOMATICO, un PLC, Computadora, Sensores, Instrumentacion y control etc. 5. Ya al final y como ultimo recurso y sabiendo que esta herramienta es de muy baja efectividad debemos intentar FEMAs. SPC, DOE, QFD, Checklists, Reentrenamientos, Reconstrucciones totales, DDW, 6S, PDCA y cualquiera de las TFL (ThreeFuckingLetters) que esten de moda. Ya en otro post seguiremos comentando este Metodo, si te sientes ofendido

,especialemente por el paso 5, muy probablemente eres Ingeniero o Gerente de Calidad y creeme este triangulo funciona y funciona muy bien. (Lo se yo tambien fui gerente de calidad durante varios aos

Vous aimerez peut-être aussi

- Troubleshooting en Operaciones de Crudo y Gas, Volumen 1. Solución de Problemas en el Área de ProducciónD'EverandTroubleshooting en Operaciones de Crudo y Gas, Volumen 1. Solución de Problemas en el Área de ProducciónPas encore d'évaluation

- Metodología de Productividad GTDDocument19 pagesMetodología de Productividad GTDRamon CerveraPas encore d'évaluation

- 7 El Fabricante de Helados: Cómo implantar la calidad en una empresaDocument14 pages7 El Fabricante de Helados: Cómo implantar la calidad en una empresaCarlos Emmanuel Vázquez Luna100% (1)

- 8 Disciplinas (8 D)Document14 pages8 Disciplinas (8 D)LuisGarciaPerezPas encore d'évaluation

- La fábrica de beneficios: Una guía para la productividad gerencialD'EverandLa fábrica de beneficios: Una guía para la productividad gerencialPas encore d'évaluation

- AnaLisis de Problemas y Toma de Decisiones KEPNER Y TREGOEDocument75 pagesAnaLisis de Problemas y Toma de Decisiones KEPNER Y TREGOEAdrian Gabriel Fernandez67% (3)

- Numero Reynolds, Ecuación de PousevilleDocument7 pagesNumero Reynolds, Ecuación de PousevilleChristopher Cabrera60% (5)

- Introduccion A Las 8dDocument10 pagesIntroduccion A Las 8djuan_carlos10100% (3)

- Solución de Problemas de Manufactura U3Document42 pagesSolución de Problemas de Manufactura U3Alexandro Hdez HPas encore d'évaluation

- Soluciones LeanDocument53 pagesSoluciones LeanRamón G. PachecoPas encore d'évaluation

- Las 8DDocument1 pageLas 8DJuan EstradaPas encore d'évaluation

- Solucion de ProblemasDocument56 pagesSolucion de ProblemasVictor Manuel Garcia RamirezPas encore d'évaluation

- Ocho Disciplinas para La Resolución de ProblemasDocument9 pagesOcho Disciplinas para La Resolución de ProblemasEsmeralda Aldana BautistaPas encore d'évaluation

- 8 Disciplinas Resolución ProblemasDocument4 pages8 Disciplinas Resolución ProblemassercalsaPas encore d'évaluation

- Metodología 8DDocument3 pagesMetodología 8DKarenciita MoránPas encore d'évaluation

- Las 8DDocument17 pagesLas 8Djuan_carlos10100% (1)

- 8 Disciplinas (8 D)Document16 pages8 Disciplinas (8 D)julioPas encore d'évaluation

- 8 Disciplinas - Un Método Imbatible para Resolver Problemas y NC SDocument12 pages8 Disciplinas - Un Método Imbatible para Resolver Problemas y NC SsergioivanrsPas encore d'évaluation

- 3.1 Tops (Equipos Orientados A La Solucion de Problemas)Document3 pages3.1 Tops (Equipos Orientados A La Solucion de Problemas)MartinBaltazar100% (11)

- ¿Qué Son Las 8D?Document2 pages¿Qué Son Las 8D?Enri PerezPas encore d'évaluation

- 8 Disciplinas para Resolucion de ProblemasDocument6 pages8 Disciplinas para Resolucion de ProblemasDiegoPaulCastroPas encore d'évaluation

- Asme B30.2-2005Document45 pagesAsme B30.2-2005alexanderPas encore d'évaluation

- T1u3. - Ensayo Sobre TopsDocument9 pagesT1u3. - Ensayo Sobre TopsBeny MisaelPas encore d'évaluation

- 8 Disciplinas (8 D S)Document23 pages8 Disciplinas (8 D S)Pedro ParraPas encore d'évaluation

- Cuando Usar Las 8D o DMAICDocument3 pagesCuando Usar Las 8D o DMAICFran jimenezPas encore d'évaluation

- Solucion de ProblemasDocument4 pagesSolucion de ProblemasAdier AbdiPas encore d'évaluation

- Deteccion Analitica de FallasDocument70 pagesDeteccion Analitica de FallasNilsenRiveraPas encore d'évaluation

- Poka Yoke y 8D SDocument25 pagesPoka Yoke y 8D SAlstar LozoyaPas encore d'évaluation

- Que Es?: Metodología 8 D's (8 Disciplinas) Herramienta Útil para Análisis y Solución de ProblemasDocument14 pagesQue Es?: Metodología 8 D's (8 Disciplinas) Herramienta Útil para Análisis y Solución de Problemasrazo8402Pas encore d'évaluation

- Resuelve Problemas Como Un Ingeniero v0Document26 pagesResuelve Problemas Como Un Ingeniero v0ignacio iridoyPas encore d'évaluation

- Libro Analisis de Deteccion de FallasDocument19 pagesLibro Analisis de Deteccion de Fallasdesc1100% (1)

- Análisis Causa Raíz: Método para identificar fallasDocument10 pagesAnálisis Causa Raíz: Método para identificar fallasteam_masterPas encore d'évaluation

- Si Me Dieran Una Hora para Salvar El Planeta, Consumiría 59 Minutos Averiguando El Problema y Tan Solo Uno Resolviéndolo. Albert EinsteinDocument16 pagesSi Me Dieran Una Hora para Salvar El Planeta, Consumiría 59 Minutos Averiguando El Problema y Tan Solo Uno Resolviéndolo. Albert Einsteinlissbett damian loveraPas encore d'évaluation

- Analisis Causa-Raiz PDFDocument33 pagesAnalisis Causa-Raiz PDFJosé Roberto Gutierrez ZavaletaPas encore d'évaluation

- Producto Calidad 8d SDocument13 pagesProducto Calidad 8d SEmmanuel FloresPas encore d'évaluation

- 10 Errores Comunes en El Análisis de Fallas en CampoDocument4 pages10 Errores Comunes en El Análisis de Fallas en CampocalixtohenriquezPas encore d'évaluation

- Investigacion Solucion de Problemas de ManufacturaDocument86 pagesInvestigacion Solucion de Problemas de ManufacturaMagdiel HernándezPas encore d'évaluation

- Los Pasos de FocalizaciónDocument5 pagesLos Pasos de FocalizaciónAlejandra ManceraPas encore d'évaluation

- 4.3 Métodos de Organización de Procesos 2Document29 pages4.3 Métodos de Organización de Procesos 2Vanessa Zapata RuizPas encore d'évaluation

- Resumen Capitulo 4Document5 pagesResumen Capitulo 4Enmanuel Santos DiazPas encore d'évaluation

- Aquí Está La Solución POKA YOKEDocument10 pagesAquí Está La Solución POKA YOKEFacilitador UnadPas encore d'évaluation

- 8 Disciplinas (8DS)Document22 pages8 Disciplinas (8DS)Glendy Ek ChucPas encore d'évaluation

- Cuadernillo Unidad 3Document38 pagesCuadernillo Unidad 3Joel LuisPas encore d'évaluation

- Herramientas de Mejora Continua para El Siglo XXIDocument6 pagesHerramientas de Mejora Continua para El Siglo XXIJeimmy SolerPas encore d'évaluation

- U3A5Document2 pagesU3A5Cristian Melchor GarciaPas encore d'évaluation

- 8 Disciplinas (8 D)Document14 pages8 Disciplinas (8 D)Ciro HernxndezPas encore d'évaluation

- Ii8b Me1u3 8diciplinas Maria-Jose-Pech-HuhDocument20 pagesIi8b Me1u3 8diciplinas Maria-Jose-Pech-HuhCARLOS YASSIF CHALE CANCHEPas encore d'évaluation

- 8 D'sDocument15 pages8 D'sjesus arcadioPas encore d'évaluation

- 8 Disciplinas (8 DS)Document14 pages8 Disciplinas (8 DS)Jazmin CoronadoPas encore d'évaluation

- 8 PASOS PARA RESOLVER PROBLEMASDocument16 pages8 PASOS PARA RESOLVER PROBLEMASvictoriach.secapphPas encore d'évaluation

- Resumen del video La Meta de GoldrattDocument2 pagesResumen del video La Meta de GoldrattKimberly LATOUR PAUCARPas encore d'évaluation

- Preguntas Más ComunesDocument4 pagesPreguntas Más ComunesivanPas encore d'évaluation

- Reglas para resolver problemas en PCDocument2 pagesReglas para resolver problemas en PCEnrique SilvaPas encore d'évaluation

- Reglas para Solucionar Problemas en ComputadorasDocument2 pagesReglas para Solucionar Problemas en ComputadorasPili MiliPas encore d'évaluation

- Guia 7 Errores de CerrajerosDocument37 pagesGuia 7 Errores de CerrajerosFelipe FarfanPas encore d'évaluation

- Las Claves Del Éxito de ToyotaDocument7 pagesLas Claves Del Éxito de ToyotaLeyver TolentinoPas encore d'évaluation

- TOPS y equipos orientados a la solución de problemasDocument50 pagesTOPS y equipos orientados a la solución de problemasJUAN GOMEZ LOREDOPas encore d'évaluation

- AAGC - Gestión de CalidadDocument7 pagesAAGC - Gestión de CalidadALEXA ANDREA GONZALEZ CEDILLOPas encore d'évaluation

- Unidad 3 Solucion de Problemas de Sistemas de ManufacturaDocument9 pagesUnidad 3 Solucion de Problemas de Sistemas de ManufacturaDoreyda BahenaPas encore d'évaluation

- Solucion de ProblemasDocument58 pagesSolucion de Problemasspiderman16962Pas encore d'évaluation

- Los 12 Principios Del Manifiesto ÁgilDocument11 pagesLos 12 Principios Del Manifiesto ÁgilMartin Tano AnzisiPas encore d'évaluation

- 5 Por QuéDocument2 pages5 Por Quémaria jose aleman perezPas encore d'évaluation

- Guia QuimicaDocument12 pagesGuia QuimicaYUDY MARLENY VELA NEGROPas encore d'évaluation

- Inventos, Inventores e InventorasDocument11 pagesInventos, Inventores e InventorasMaria Pilar CarillaPas encore d'évaluation

- Todas Las Herramientas para Celulares - VYGIS TOOL BOXDocument2 pagesTodas Las Herramientas para Celulares - VYGIS TOOL BOXinkabebePas encore d'évaluation

- MEMORIA PROYECTO Puerta CorrederaDocument12 pagesMEMORIA PROYECTO Puerta CorrederaJavier Perez MolinaPas encore d'évaluation

- TablasDocument9 pagesTablasandresPas encore d'évaluation

- E 3 Tabla 3 Trabajos Energizados y DesenergizadosDocument1 pageE 3 Tabla 3 Trabajos Energizados y DesenergizadosCarmen Castillo0% (1)

- Restauracón Del Puente BaltaDocument10 pagesRestauracón Del Puente BaltaJUAN ALEXIS SANCHEZ PICONPas encore d'évaluation

- Diagnóstico del servicio de agua potable en Las LomasDocument14 pagesDiagnóstico del servicio de agua potable en Las LomasEsgar Rojas LujanPas encore d'évaluation

- Informática Aplicada - Clasificacion de Suelos (SUCS Y AASHTO)Document2 pagesInformática Aplicada - Clasificacion de Suelos (SUCS Y AASHTO)Luis Santos ZamboraPas encore d'évaluation

- Mundo Minero Octubre 2015Document76 pagesMundo Minero Octubre 2015Mundo Minero100% (1)

- Mi ParteeeDocument3 pagesMi ParteeeTJ Klein AldairPas encore d'évaluation

- Tabla de Disolvente PVC PetDocument4 pagesTabla de Disolvente PVC PetOscar Gerardo Bautista80% (5)

- TesisDocument129 pagesTesisEnrique BarragánPas encore d'évaluation

- Charla de Gases TóxicosDocument15 pagesCharla de Gases TóxicosIsol Clarett Nieves TorbettPas encore d'évaluation

- Proyecto Final MicroondasDocument21 pagesProyecto Final Microondasjavier medinaPas encore d'évaluation

- Aplicación móvil MV Life Gym para usuarios de gimnasioDocument108 pagesAplicación móvil MV Life Gym para usuarios de gimnasioJhonatan CuzcoPas encore d'évaluation

- Manual SIGA MEFDocument159 pagesManual SIGA MEFHermogenes MamaniPas encore d'évaluation

- Instalación de radiador modelo Europa C-Xian N en vivienda de C/CanariasDocument2 pagesInstalación de radiador modelo Europa C-Xian N en vivienda de C/Canariasjosele123Pas encore d'évaluation

- Antena IsotronDocument3 pagesAntena IsotronFelipe Valencia100% (1)

- Propuesta de un vertedor adicional para la Central Hidroeléctrica Adolfo López MateosDocument206 pagesPropuesta de un vertedor adicional para la Central Hidroeléctrica Adolfo López MateosNatPas encore d'évaluation

- Presupuesto Estructuras Hosp - TarapotoDocument4 pagesPresupuesto Estructuras Hosp - TarapotoDiegoCastilloPas encore d'évaluation

- Codigos de Falla Obd2 1Document18 pagesCodigos de Falla Obd2 1Felipe Díaz DíazPas encore d'évaluation

- Revista de Sistemas Experimentales V6 N19 2Document8 pagesRevista de Sistemas Experimentales V6 N19 2Jonathan Guzman VicentePas encore d'évaluation

- Apuntes Procedimientos Const. IDocument119 pagesApuntes Procedimientos Const. IAR Ramsés100% (1)

- 01 Sistema IndirectoDocument15 pages01 Sistema IndirectoPiero ManrriquePas encore d'évaluation

- E Structur AsDocument123 pagesE Structur AsMaría Teresa Rueda GonzálezPas encore d'évaluation

- CONSULTA4Document5 pagesCONSULTA4Gerardo BayasPas encore d'évaluation

- Informe 4 EnzimaticaDocument13 pagesInforme 4 EnzimaticaAnniee FelizPas encore d'évaluation