Académique Documents

Professionnel Documents

Culture Documents

Resumen Fuerza de Friccion

Transféré par

api-372129292%(12)92% ont trouvé ce document utile (12 votes)

53K vues5 pagesTitre original

RESUMEN FUERZA DE FRICCION

Copyright

© Attribution Non-Commercial (BY-NC)

Formats disponibles

DOC, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

92%(12)92% ont trouvé ce document utile (12 votes)

53K vues5 pagesResumen Fuerza de Friccion

Transféré par

api-3721292Droits d'auteur :

Attribution Non-Commercial (BY-NC)

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 5

4.2. FRICCIÓN.

La fricción es la resistencia al movimiento que ofrecen dos cuerpos en

contacto en movimiento relativo.

Sus efectos son apreciados en varios procesos de manufactura como

por ejemplo durante la operación de forjado, se forma lo que se

denomina abarrilamiento en la cual se impide el flujo del metal

debido a la fricción contra las superficies del dado. Ciertas

operaciones requieren fricción, por ejemplo, el laminado. Sin la

fricción el material de abajo no podría ser arrastrado dentro de la

estrecha separación entre los rodillos. Los efectos de la fricción

pueden redundar en un efecto positivo o negativo según lo que se

busque, y perjudicial en todos los procesos tribológicos.

La fricción se puede presentar de dos formas, el coeficiente entre la

fuerza necesaria para iniciar el movimiento y el peso, se le denomina

coeficiente de rozamiento estático, siendo mayor la fuerza requerida

para iniciar el movimiento que para mantener el movimiento, y a éste

se le denomina coeficiente de rozamiento dinámico.

Cuando el bloque esta a punto de moverse (movimiento inminente),

la fuerza horizontal F alcanza un cierto valor (llamado F s ) que vence

la fricción y el bloque comienza a deslizarse. Esto define el coeficiente

de fricción estática -µ s- :

El coeficiente de fricción cinético es el que se aplica en la mayoría de

los procesos por el movimiento relativo entre las superficies

involucradas. Esta se define como:

Donde µ k = coeficiente de fricción cinético, F k = fuerza cinética

(aprox. 75% de la fuerza estática) y N = fuerza normal.

Una explicación de la fricción aceptada comúnmente es la teoría de la

adhesión, la cual sostiene que dos superficies deslizantes (no

lubricadas) están en contacto una con la otra sólo en una pequeña

fracción del área aparente entre ellas. Esto es verdad aun cuando las

superficies sean bastante lisas. Cuando se observan en una vista

ampliada, cada superficie se caracteriza por asperezas microscópicas

que hacen contacto con su opuesta sólo en ciertos puntos. Estos

puntos comprenden el área real de contacto A r entre las dos

superficies las cuales soportan la carga normal incrementándose los

esfuerzos en dichos puntos ocasionando deformaciones plásticas y

adhesión en algunos casos, como se aprecia en la Figura.

Estos contactos están influenciados por el tipo de materiales en

contacto y su condición (qué tan limpia y seca está la superficie, por

ejemplo). Para romper estos enlaces adhesivos conforme las

superficies se mueven, una con respecto a la otra, se requiere un a

fuerza F , la cual se aplica contra las uniones como una fuerza

cortante. Estas conexiones suman un área equivalente al área real de

contacto. De la misma manera, la fuerza normal N implica la

resistencia a la fluencia del material (la resistencia a la fluencia del

material más débil) aplicada sobre el área real de contacto. Entonces

podemos definir el coeficiente de fricción de acuerdo a la teoría de la

adhesión como:

Donde T = esfuerzo cortante e Y = esfuerzo de fluencia a la

compresión de la aspereza. Para la mayoría de los materiales esta

ecuación predice un valor más alto que el normalmente observado.

Sin embargo, parece más realista cuando consideremos que la

adhesión ocurre probablemente en una cierta fracción de las

asperezas debido a la variación en la altura de dichas asperezas, a la

limpieza y otros factores. En los casos donde se fuerzan dos metales

en estrecho contacto, el coeficiente de fricción alcanza valores muy

altos.

4.2.1. Fricción Seca.

Se presenta por deslizamiento o por rodadura cuando un objeto

sólido seco, es movido tangencialmente con respecto a otra superficie

o cuando intenta hacer tal movimiento.

4.2.2. Fricción Fluida.

Es la resistencia al movimiento que ofrece un fluido interpuesto entre

dos superficies con movimiento relativo, debido al rozamiento entre

sus capas moleculares.

4.2.3. Causas de la fricción.

Los factores más relacionados con todos los procesos tribológicos

son:

Lubricación. Una película apropiada interpuesta entre dos

superficies reduce la fricción entre dos elementos.

Carga. Reduce el espesor de la película lubricante, pero incrementa

la cohesión entre sus capas. Influye directamente en la fricción y es

un factor que no se puede controlar, ya que hacen parte de los

mecanismos: su propio peso, y la carga que transmite.

Geometría de las partes. La forma de los elementos influye

considerablemente: por deslizamiento o por rodadura.

Perfil de la superficie metálica. El método y el proceso de

mecanizado y el estado de las superficies tienen una notable

influencia en la fricción y el desgaste, tanto de orden mecánico como

físico, la cual se manifiesta en: asentamiento, fijación y extensión de

la película lubricante, resistencia y continuidad de la película del

lubricante, proceso de desgaste, fenómenos de la fricción, régimen de

lubricación.

Materiales. Dependiendo del tipo de material y aleaciones presenta

un mayor o menor coeficiente de fricción.

También es importante conocer los tratamientos térmicos,

mecanizados, etc., una pieza metálica mecanizada no solo es definida

dimensionalmente, se ha de tener en cuenta el tipo de estructura, la

cual esta compuesta por la capa absorbida, superficial amorfa,

subyacente, y las internas.

Tolerancias en el diseño de elementos mecánicos. Se deben

calcular exactamente para evitar que se puedan producir daños

debido a la falta de película lubricante cuando las tolerancias son muy

reducidas. Unos de los factores que se deben tener en cuenta: la

temperatura de funcionamiento, carga, velocidad, lubricante a

emplear, contaminantes en la atmósfera, materiales empleados y las

áreas de contacto.

Acabado superficial. El coeficiente de rozamiento es mayor cuando

la superficie es áspera y menor para superficies pulidas.

Adhesividad. Esta relacionada con la capilaridad superficial del

lubricante el cual dependerá del acabado superficial. Las

irregularidades ayudan a retener el lubricante permitiendo una mayor

adherencia.

Temperatura de operación. Esta determinada también por el acabado

superficial, a mayor aspereza incrementa su temperatura.

Partículas abrasivas. Estas pueden ser causadas por desprendimientos

superficiales o por contaminación atmosférica; aumentando

directamente la fricción.

Toda máquina y elemento es diseñado y construido para realizar un

trabajo, el cual se puede ver afectado indirectamente por algunas de

las causa mencionadas anteriormente y las cuales las podemos

apreciar en: generación de calor, pérdida de potencia, y daños

superficiales. Esto ocasiona incrementos en los costos de producción

y mantenimiento del equipo.

El control de la fricción se realiza desde los diseños de la máquina o

elemento, materiales adecuados, acabados superficiales, propiedades

de los lubricantes.

Vous aimerez peut-être aussi

- Fricción, Desgaste y LubricaciónDocument42 pagesFricción, Desgaste y LubricaciónJinx BH100% (6)

- Análisis de FuerzasDocument57 pagesAnálisis de FuerzasAdrian Navarro PeranPas encore d'évaluation

- Definición de FricciónDocument2 pagesDefinición de FricciónAntonioPas encore d'évaluation

- Tres Objetos de Masas m1Document32 pagesTres Objetos de Masas m1Nicol SuarezPas encore d'évaluation

- FriccionDocument5 pagesFriccionHeidy Dayana Cassiani ValdezPas encore d'évaluation

- Movimiento General PlanoDocument3 pagesMovimiento General PlanoGILBERT950Pas encore d'évaluation

- Unidad 4 Higiene y SeguridadDocument14 pagesUnidad 4 Higiene y SeguridadcarlosPas encore d'évaluation

- Tarea 1 Esfuerzo y Deformación Simple TDocument6 pagesTarea 1 Esfuerzo y Deformación Simple TAdrián RodríguezPas encore d'évaluation

- Principios de La Mecanica EstructuralDocument29 pagesPrincipios de La Mecanica EstructuralTony GutiérrezPas encore d'évaluation

- Ensayo de La Pelicula El Dia Despues de MañanaDocument2 pagesEnsayo de La Pelicula El Dia Despues de MañanaWilliam CamiloPas encore d'évaluation

- Aplicación de Ensayo FatigaDocument2 pagesAplicación de Ensayo FatigaEdisonChuquiana100% (1)

- Ciencia e Ingenieria de Materiales - Estructura, Arreglos y Movimientos de ÁtomosDocument5 pagesCiencia e Ingenieria de Materiales - Estructura, Arreglos y Movimientos de ÁtomosRally DiazPas encore d'évaluation

- Ambiente MetamórficoDocument35 pagesAmbiente Metamórficocwest15100% (1)

- Aplicaciones Leyes NewtonDocument6 pagesAplicaciones Leyes Newtondiegoflorez18Pas encore d'évaluation

- FricciónDocument31 pagesFricciónHernandez Salas Isaac100% (1)

- Angulo y Coeficiente de FriccionDocument10 pagesAngulo y Coeficiente de FriccionEnriqueRomeroPas encore d'évaluation

- Ondas ViajerasDocument51 pagesOndas ViajerasFrancisco Garcia Herrera92% (12)

- Cinetica de La ParticulaDocument14 pagesCinetica de La ParticulaMiguel EncinasPas encore d'évaluation

- Metrología y NormalizaciónDocument57 pagesMetrología y NormalizaciónJerry Flowers SoadPas encore d'évaluation

- Equilibrio de Un SolidoDocument14 pagesEquilibrio de Un SolidoAlex GonzalezPas encore d'évaluation

- Ensayo Análisis EstructuralDocument8 pagesEnsayo Análisis EstructuralRosely de JesúsPas encore d'évaluation

- Estado Liquido Soluciones y ColoidesDocument10 pagesEstado Liquido Soluciones y ColoidesTony De Santiago LiconaPas encore d'évaluation

- Elementos DimensionalesDocument4 pagesElementos DimensionalesIrvingGermanVivancoPas encore d'évaluation

- Trabajo de La CatapultaDocument10 pagesTrabajo de La CatapultaKaren Yudith De La Cruz GuillenPas encore d'évaluation

- Mecanismos de Endurecimiento de MaterialesDocument30 pagesMecanismos de Endurecimiento de MaterialesRichi Benites Párraga100% (1)

- Cap. 13 Hibbeler - 12ed Dinamic-126-187Document62 pagesCap. 13 Hibbeler - 12ed Dinamic-126-187ariPas encore d'évaluation

- Energia Trabajo Energia CineticaDocument27 pagesEnergia Trabajo Energia CineticaRomero Córdova BenjamínPas encore d'évaluation

- Teorema de Los Ejes ParalelosDocument8 pagesTeorema de Los Ejes ParalelosIvan Flores AriasPas encore d'évaluation

- Formado de Metales y Trabajo en Lamina MetalicaDocument20 pagesFormado de Metales y Trabajo en Lamina MetalicaKitman Achahui Martinez0% (1)

- Introducción y Conceptos de Los Fluidos Compresibles e IncompresiblesDocument3 pagesIntroducción y Conceptos de Los Fluidos Compresibles e IncompresiblesFrancisco RománPas encore d'évaluation

- Guía de Química UAQ Propedéutico Facultad 2020Document53 pagesGuía de Química UAQ Propedéutico Facultad 2020Bruno Díaz MejíaPas encore d'évaluation

- Unidad 1 de DinamicaDocument31 pagesUnidad 1 de Dinamicageovanny manoloPas encore d'évaluation

- Cuerpos RigidosDocument3 pagesCuerpos RigidosYineth Viviana MoncaleanoPas encore d'évaluation

- Guia CinematicaDocument6 pagesGuia CinematicaTesla Norales50% (2)

- Ensayo Mecanica de MaterialesDocument12 pagesEnsayo Mecanica de MaterialesalejandroPas encore d'évaluation

- Trabajo Individual FinalDocument13 pagesTrabajo Individual FinalhernandoPas encore d'évaluation

- Reporte Esfuerzos CombinadosDocument9 pagesReporte Esfuerzos CombinadosFernando GálvezPas encore d'évaluation

- Friccion en SecoDocument11 pagesFriccion en SecoJessica Coral100% (2)

- MFEP: Mecánica de Fractura Elasto-PlasticaDocument2 pagesMFEP: Mecánica de Fractura Elasto-Plasticaaldo manuel rojo zamudioPas encore d'évaluation

- Movimiento curvilíneo y análisis vectorialDocument3 pagesMovimiento curvilíneo y análisis vectorialeduardPas encore d'évaluation

- La Entropia y La EntalpiaDocument14 pagesLa Entropia y La EntalpiaDanny DixonPas encore d'évaluation

- Formas de Organizacion Del Trabajo en Base A Los TopicosDocument4 pagesFormas de Organizacion Del Trabajo en Base A Los Topicoshunabmoy75% (4)

- 3.1 Fenómeno de InducciónDocument10 pages3.1 Fenómeno de InducciónKarla SalamiPas encore d'évaluation

- 2.2. Momento de Una Fuerza - ITTESTATICADocument5 pages2.2. Momento de Una Fuerza - ITTESTATICAAlejandro CeballosPas encore d'évaluation

- Resonancia MecanicaDocument10 pagesResonancia MecanicaKevin Ale AbsoluotPas encore d'évaluation

- CUESTIONARIO HidraulicaDocument15 pagesCUESTIONARIO HidraulicaGiovanny Gonzales100% (1)

- Aplicacion de SoldadurasDocument2 pagesAplicacion de SoldadurasByron MoralesPas encore d'évaluation

- Marco TeóricoDocument6 pagesMarco Teóricojose ferrerPas encore d'évaluation

- Informe Ensayo de TraccionDocument24 pagesInforme Ensayo de TraccionNicolePas encore d'évaluation

- Cuadro Comparativo HelicopterosDocument2 pagesCuadro Comparativo HelicopterosJuan Pablo AriasPas encore d'évaluation

- Ensayo Expancion Termica Fisica 2Document9 pagesEnsayo Expancion Termica Fisica 2Macias EfrainPas encore d'évaluation

- Conceptos Básicos y Nociones de Lubricación GeneralDocument9 pagesConceptos Básicos y Nociones de Lubricación GeneralJared GarciaPas encore d'évaluation

- Informe de CapilaridadDocument19 pagesInforme de CapilaridadDiegoPomboPas encore d'évaluation

- DeformaciónDocument10 pagesDeformaciónZanthiiagoo ZPPas encore d'évaluation

- Ley de HookeDocument23 pagesLey de HookeAracely BarrenoPas encore d'évaluation

- Mecánica Del Cuerpo RígidoDocument4 pagesMecánica Del Cuerpo RígidoCesar Rashta MaguiñaPas encore d'évaluation

- Resistencia Tema 1Document39 pagesResistencia Tema 1Jover M. Q. PérezPas encore d'évaluation

- Flexión pura y ley de Navier en vigas sometidas a flexiónDocument2 pagesFlexión pura y ley de Navier en vigas sometidas a flexiónRUSSPas encore d'évaluation

- AMORTIGUAMIENTO FLUIDO: TIPOS Y CAUSASDocument6 pagesAMORTIGUAMIENTO FLUIDO: TIPOS Y CAUSASNoé Uriel Muñoz HerreraPas encore d'évaluation

- Seminario de Tribologia y LubricacionDocument91 pagesSeminario de Tribologia y LubricacionJose Luis Becerra MolinaPas encore d'évaluation

- TRABAJODocument2 pagesTRABAJOapi-3721292Pas encore d'évaluation

- EquilibrioDocument1 pageEquilibrioapi-3721292Pas encore d'évaluation

- Apuntes Trabajo, Potencia y EnergiaDocument1 pageApuntes Trabajo, Potencia y Energiaapi-3721292Pas encore d'évaluation

- POTENCIADocument3 pagesPOTENCIAapi-3721292100% (1)

- FRICCIONDocument4 pagesFRICCIONapi-372129250% (2)

- Definicion de ImpulsoDocument2 pagesDefinicion de Impulsoapi-3721292100% (3)

- Intercambio Entre Energia PotencialDocument1 pageIntercambio Entre Energia Potencialapi-3721292Pas encore d'évaluation

- Apuntes Sobre Energia C. y P.Document1 pageApuntes Sobre Energia C. y P.api-3721292Pas encore d'évaluation

- Energía Potencia1Document2 pagesEnergía Potencia1api-3721292100% (1)

- Fuerza GravitacionalDocument11 pagesFuerza Gravitacionalapi-372129297% (34)

- Energia Potencial ConceptoDocument3 pagesEnergia Potencial Conceptoapi-3721292100% (2)

- Categorias Del BoxeoDocument1 pageCategorias Del Boxeoapi-3721292Pas encore d'évaluation

- Energía PotencialDocument4 pagesEnergía Potencialapi-3721292Pas encore d'évaluation

- Energia CineticaDocument1 pageEnergia Cineticaapi-3721292100% (2)

- La GravedadDocument8 pagesLa Gravedadapi-3721292Pas encore d'évaluation

- Equilibrio de Los CuerposDocument18 pagesEquilibrio de Los Cuerposapi-3721292100% (8)

- Tipos de Fuerzas FundamentalesDocument1 pageTipos de Fuerzas Fundamentalesapi-3721292100% (5)

- Leyes de NewtonDocument2 pagesLeyes de Newtonapi-3721292Pas encore d'évaluation

- Proporcionalidad Entre FuerzasDocument5 pagesProporcionalidad Entre Fuerzasapi-3721292Pas encore d'évaluation

- Tipos de FuerzasDocument10 pagesTipos de Fuerzasapi-3721292100% (4)

- Fuerza de Fricción o RozamientoDocument6 pagesFuerza de Fricción o Rozamientoapi-372129294% (17)

- Problemas A Resolver para El Parcial I de Fisica IDocument2 pagesProblemas A Resolver para El Parcial I de Fisica Iapi-3721292100% (1)

- Tipos de Fuerzas 2Document2 pagesTipos de Fuerzas 2api-372129264% (11)

- Pequeño Resumen de FuerzasDocument1 pagePequeño Resumen de Fuerzasapi-3721292100% (2)

- Leyes Del Movimiento de NewtonDocument3 pagesLeyes Del Movimiento de Newtonapi-3721292100% (3)

- Experimentos Sencillos de Las Leyes de NewtonDocument4 pagesExperimentos Sencillos de Las Leyes de Newtonapi-372129265% (17)

- Procedimiento Experimental Del MruvDocument10 pagesProcedimiento Experimental Del Mruvapi-372129250% (2)

- Movimiento Rectilíneo Uniformemente AceleradoDocument4 pagesMovimiento Rectilíneo Uniformemente Aceleradoapi-3721292100% (2)

- Pequeño Resumen Del MruvDocument1 pagePequeño Resumen Del Mruvapi-3721292100% (1)

- Eso de Las Plantas en Sombra y LuzDocument3 pagesEso de Las Plantas en Sombra y LuzAxel Hugo Quispe VicentePas encore d'évaluation

- Inducción AmbientalDocument21 pagesInducción AmbientalAriaden Maritza Gamboa BohorquezPas encore d'évaluation

- Nav 3-0-5.1Document57 pagesNav 3-0-5.1ronuan2009Pas encore d'évaluation

- Sintesis de EcodiseñoDocument7 pagesSintesis de EcodiseñoYeffersonPas encore d'évaluation

- Laboratorio N - 09Document12 pagesLaboratorio N - 09JoselynIngaPevePas encore d'évaluation

- EXAMEN (30 Puntos) - Revisión Del Intento 3Document11 pagesEXAMEN (30 Puntos) - Revisión Del Intento 3Juan DiegoPas encore d'évaluation

- Central HidroelectricaDocument11 pagesCentral HidroelectricaAlexis Camones BernaldoPas encore d'évaluation

- 6.1. Diseño de Estribo - PUENTE ZONGO CHORO - ISLA VERDEDocument7 pages6.1. Diseño de Estribo - PUENTE ZONGO CHORO - ISLA VERDEJulio SeborgaPas encore d'évaluation

- Combustion MepDocument28 pagesCombustion MepFredericGaheteRayegoPas encore d'évaluation

- El RubidioDocument2 pagesEl Rubidiojulian1296Pas encore d'évaluation

- Cuenca Guajira Contrastes Entre Alta y Baja GuajiraDocument2 pagesCuenca Guajira Contrastes Entre Alta y Baja GuajiraDemaPas encore d'évaluation

- Plan de emergencias colegioDocument153 pagesPlan de emergencias colegiogerson meloPas encore d'évaluation

- Patologías en Estructuras PétreasDocument66 pagesPatologías en Estructuras PétreasLeonardo DavidPas encore d'évaluation

- Idealismo y MaterialismoDocument4 pagesIdealismo y MaterialismoFabian VargasPas encore d'évaluation

- Manuscritos de MarxDocument8 pagesManuscritos de MarxJuan Carlos Anguita RaigónPas encore d'évaluation

- TALLER DE TAXONOMIA GRADO 9°.doc # 2Document3 pagesTALLER DE TAXONOMIA GRADO 9°.doc # 2Erick David MartinezPas encore d'évaluation

- Biodigestor RotoplasDocument39 pagesBiodigestor RotoplasGabriel MazariegosPas encore d'évaluation

- Gadotti Moacir Historia-De-las-ideas-pedagogicas Introduccion Prefacio y Cap 6 ComenioDocument26 pagesGadotti Moacir Historia-De-las-ideas-pedagogicas Introduccion Prefacio y Cap 6 ComeniokilePas encore d'évaluation

- Examen final de Mecánica de Fluidos con problemas resueltosDocument7 pagesExamen final de Mecánica de Fluidos con problemas resueltosKevin IzaguirrePas encore d'évaluation

- Ampliacion de ConocimientoDocument2 pagesAmpliacion de ConocimientoPaco GPas encore d'évaluation

- AmaroMendoza Cecilia M19S4PIDocument7 pagesAmaroMendoza Cecilia M19S4PICeci AmaroPas encore d'évaluation

- 2022 - 11054 - Anexo 4.7 Resumen de Las Áreas de Influencia Social de Los Iga Aprobados - 16.11.22Document13 pages2022 - 11054 - Anexo 4.7 Resumen de Las Áreas de Influencia Social de Los Iga Aprobados - 16.11.22Jerik VilcaPas encore d'évaluation

- Gestion Ambientalexamen - Trabajo Práctico 1 (83.58Document11 pagesGestion Ambientalexamen - Trabajo Práctico 1 (83.58manuel torrejonPas encore d'évaluation

- Actividad Experimental Numero 5 y 6.docxgfyDocument13 pagesActividad Experimental Numero 5 y 6.docxgfyframestooPas encore d'évaluation

- Acordeon de ElectroDocument9 pagesAcordeon de ElectroFrank OGPas encore d'évaluation

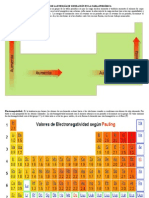

- Variación de La Energía de Ionización en La Tabla PeriódicaDocument19 pagesVariación de La Energía de Ionización en La Tabla PeriódicaVinicio Viviano Varela Muñoz100% (2)

- Hidraulica en Tuberias PDFDocument43 pagesHidraulica en Tuberias PDFCamilo Andres SanchezPas encore d'évaluation