Académique Documents

Professionnel Documents

Culture Documents

Concepto falla

Transféré par

Alx ArredondoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Concepto falla

Transféré par

Alx ArredondoDroits d'auteur :

Formats disponibles

CONCEPTO DE FALLA

1.- Describir y explicar el concepto de falla

Falla es una condicin no deseada que hace que el elemento estructural no desempee una funcin para la cual existe. Comparacin de lo que est sucediendo con lo que debera suceder.

2.- Describir y explicar su clasificacin de falla Fallas vitales Ocurren al principio de la vida til y constituyen un porcentaje pequeo del total de fallas. Pueden ser causadas por problemas de materiales, de diseo o de montaje. Fallas importantes Son las fallas que presentan mayor frecuencia durante la vida til. Son derivadas de las condiciones de operacin y se presentan ms lentamente que las (suciedad en un filtro de aire, cambios de rodamientos de una mquina, etc.). Fallas triviales Representan una pequea fraccin de las fallas totales, aparecen en forma lenta y ocurren en la etapa final de la vida del bien (envejecimiento de la aislacin de un pequeo motor elctrico, perdida de flujo luminoso de una lmpara, etc.

3.- Describir y explicarla importancia del anlisis de fallas Al analizar los datos recopilados se debe plantear una hiptesis para contrastarla con ellas. Este mtodo de anlisis permitir confirmar o descartar los supuestos hechos al pretender encontrar el origen de la falla. En esta etapa es comnmente escuchar y analizar las opiniones de los expertos. Al dar un diagnstico sobre la falla de una pieza es necesario plantear o dar soluciones para cada caso. La falta de esto hara intil el trabajo realizado en las etapas anteriores. Quizs otra u otras personas, no tendran los criterios suficientes para proponer una solucin prctica. De esta manera podemos tener un mejor funcionamiento en las maquinas y no hay que esperar a que tengan una falla para darles mantenimiento porque esto causa muchas prdidas econmicas. 4.- Cuales son las funciones operacionales del equipo

Toda mquina tiene sus niveles normales de ruido, vibracin y temperatura. Cuando se observe algn aumento anormal de estos niveles, se tienen los primeros indicios de que hay alguna falla. Los operarios de las mquinas deben ser instruidos para que avisen al detectar estos sntomas que presenta la mquina. Al disear una mquina se debe tener un profundo conocimiento de la forma en que funciona cada elemento componente y la forma en que puede fallar. Esto conducir a mejores diseos. Antes de reemplazar una pieza que ha fallado se debe hacer un anlisis minucioso con el fin de determinar la causa exacta y aplicar los correctivos que hay a lugar.

5.- De qu forma puede fallar Cuando la pieza queda completamente inservible. Cuando a pesar de que funciona no cumple su funcin satisfactoriamente. Cuando su funcionamiento es poco confiable debido a las fallas y presenta riesgos

6.- Cual es la causa de la falla Mal diseo, mala seleccin del material. Imperfecciones del material, del proceso y/o de su fabricacin. Errores en el servicio y en el montaje. Errores en el control de Calidad, mantenimiento y reparacin. Factores ambientales, sobrecargas. Generalmente una falla es el resultado de uno o ms de los anteriores factores.

7.- Que sucede cuando ocurre la falla Cuando ocurre una falla existen prdidas econmicas y de tiempo que son las ms importantes porque se va entregar a tiempo el producto y ocurre la posibilidad que perdamos al cliente, entre otras cosas una falla puede causar daos al personal o a otra maquina Marcas de maquinado pueden originar grietas que conducen a la falla. Esfuerzos residuales causados en el proceso de deformacin en frio o en el tratamiento trmico que no se hacen bajo las normas establecidas (Temperatura, Tiempo, Medio de enfriamiento, Velocidad). 8.- Cual es la importancia de la falla

La gran mayora de las fallas de elementos de maquinas y equipos de procesos industriales son repetitivas y dependientes de mecanismos bien conocidos. La identificacin de los mecanismos presentes y la cuantificacin de los parmetros que los gobiernan son tems principales en un anlisis de fallas. Una vez conocidos los mecanismos de dao y cmo actan, es posible: Eliminar completamente las fallas futuras Minimizarlas, o conocer la velocidad de evolucin de forma a programar mantenimiento preventivo. No es poco comn que las fallas sean provocadas por desvos de fabricacin, operacin y/o mantenimiento. As la identificacin de la etapa o agente responsable, a travs de un anlisis bien hecho, puede auxiliar la administracin correcta de los gastos generados por la falla. Aprender, acumular experiencia y dirimir responsabilidades son objetivos a alcanzar con el anlisis de fallas. Y esto nos llevar a los siguientes beneficios: Aumentar la seguridad de las personas y a preservar el medio ambiente. Eliminar las prdidas de produccin. Aumentar a confiabilidad.

9.- Distingue los tipos de fallas mecnicas segn las caractersticas fsicas Fallas por desgaste : Generalmente se presenta prdida de material en la superficie del elemento; puede ser abrasivo, adhesivo y corrosivo. Se puede catalogar como una falla de lubricacin (tipo de lubricante). Fallas por fatiga superficial: Debido a los esfuerzos presentes en la superficie y subsuperficie del material. Fallas por fractura: Se puede presentar del tipo frgil o dctil, su huella debe ser analizada para encontrar el motivo de la falla. La pieza queda inservible, generalmente es causada por el fenmeno de la fatiga. Fallas por flujo plstico: Se presenta deformacin permanente del material; es causado por presencia de cargas que generan esfuerzos superiores al lmite elstico del material.

3.2 ANLISIS DE FALLA

1.- Describir y explicar el histograma en donde se aplica y para que se utiliza

Un histograma es una representacin grfica de una variable en forma de barras, donde la superficie de cada barra es proporcional a la frecuencia de los valores representados. En el eje vertical se representan las frecuencias, y en el eje horizontal los valores de las variables, normalmente sealando las marcas de clase, es decir, la mitad del intervalo en el que estn agrupados los datos. En trminos matemticos, puede ser definida como una funcin injectiva (o mapeo) que acumula (cuenta) las observaciones que pertenecen a cada subintervalo de una particin. El histograma, como es tradicionalmente entendido, no es ms que la representacin grfica de dicha funcin. Se utiliza cuando se estudia una variable continua, como franjas de edades o altura de la muestra, y, por comodidad, sus valores se agrupan en clases, es decir, valores continuos. En los casos en los que los datos son cualitativos (no-numricos), como sexto grado de acuerdo o nivel de estudios, es preferible un diagrama de sectores. Los histogramas son ms frecuentes en ciencias sociales, humanas y econmicas que en ciencias naturales y exactas. Y permite la comparacin de los resultados de un proceso.

2.- Describir y explicar el diagrama de pareto en donde se aplica y para que se utiliza El diagrama de Pareto, tambin llamado curva 80-20 o Distribucin A-B-C, es una grfica para organizar datos de forma que estos queden en orden descendente, de izquierda a derecha y separados por barras. Permite, pues, asignar un orden de prioridades. El diagrama permite mostrar grficamente el principio de Pareto (pocos vitales, muchos triviales), es decir, que hay muchos problemas sin importancia frente a unos pocos graves. Mediante la grfica colocamos los "pocos vitales" a la izquierda y los "muchos triviales" a la derecha. El diagrama facilita el estudio comparativo de numerosos procesos dentro de las industrias o empresas comerciales, as como fenmenos sociales o naturales, como se puede ver en el ejemplo de la grfica al principio del artculo. Hay que tener en cuenta que tanto la distribucin de los efectos como sus posibles causas no es un proceso lineal sino que el 20% de las causas totales hace que sean originados el 80% de los efectos.

3.- Identificar las causas de las fallas mediante el diagrama de pareto

4.- Elaborar una estratificacin que incluya los elementos del sistema mecnico y sus relaciones

5.- Estratificar las prdidas usando la tcnica del diagrama de pareto del siguiente recuadro

3.3 PREVENCIN DE FALLAS

1.- Establecer un programa de prevencin de fallas de un sistema mecnico e identificar los procesos de eliminacin de fallas y describir la gestin preventiva de la falla para un torno

Para que un torno funcione correctamente y garantice la calidad de sus mecanizados, es necesario que peridicamente se someta a una revisin y puesta a punto donde se ajustarn y verificarn todas sus funciones para que no existan fallas.

Las tareas ms importantes que se realizan en la revisin de los tornos son las siguientes: Revisin de tornos Nivelacin | |

| Se refiere a nivelar la bancada y para ello se utilizar un nivel de precisin.

Concentricidad del cabezal | Se realiza con un reloj comparador y haciendo girar el plato a mano, se verifica la concentricidad del cabezal y si falla se ajusta y corrige adecuadamente. | Comprobacin de redondez de las piezas | Se mecaniza un cilindro a un dimetro aproximado de 100 mm y con un reloj comparador de precisin se verifica la redondez del cilindro. | Alineacin del eje principal | Se fija en el plato un mandril de unos 300 mm de longitud, se monta un reloj en el carro longitudinal y se verifica si el eje est alineado o desviado. | Alineacin del contrapunto | Se consigue mecanizando un eje de 300 mm sujeto entre puntos y verificando con un micrmetro de precisin si el eje ha salido cilndrico o tiene conicidad. |

2.-Establecer un programa de prevencin de fallas de un sistema mecnico e identificar los procesos de eliminacin de fallas y describir la gestin preventiva de la falla para un reductor y rodamientos de un transportador de slice

3.- Establecer un programa de prevencin de fallas de un sistema mecnico e identificar los procesos de eliminacin de fallas y describir la gestin preventiva de la falla para una fresadora

Para poder prevenir las fallas que existen en los sistemas mecnicos de la fresadora tenemos que hacer un mantenimiento en las maquinas para que ocurran fallas lo que se propone es lo siguiente:

Diario Limpieza de mquina (operario) Inspeccin visual (ruidos y vibraciones anormales, fugas de aceite, de lquido refrigerante, conexiones elctricas, etc) Comprobacin del estado de herramienta Comprobacin de niveles de aceite y refrigerante

Mensual

Cambio de filtros, si procede Medicin de consumo de corriente Comprobacin de funcionamiento Calibracin de posicin Comprobacin de la seta de emergencia Comprobacin de la proteccin por derivacin Inspeccin visual de cuadros elctricos (cables daados, elementos en mal estado, estado del ventilador, estado del filtro, etc) Limpieza del cuadro elctrico y de control

Anual

Revisin completa del grupo hidrulico Cambio de aceite y filtros Limpieza del depsito de aceite y refrigerante Revisin completa de herramientas

Revisin completa del cableado Medicin de aislamiento de motores (meger) Limpieza por aspiracin de cuadros elctricos y de control Reapriete de tornillos Sustitucin de filtros de cuadros elctricos Reparacin de todas las averas y problemas de los que se tenga conocimiento

En realidad, es una mquina sencilla y en general bastante noble. Aplicando rigurosamente este plan no vas a tener ningn problema con la mquina 4.- Establecer un programa de prevencin de fallas de un sistema mecnico e identificar los procesos de eliminacin de fallas y describir la gestin preventiva de la falla para un sistema hidrulico de una prensa de 500 toneladas

Vous aimerez peut-être aussi

- Cómo fallan los engranes y clasificación de modos de fallaDocument17 pagesCómo fallan los engranes y clasificación de modos de fallaMiguel100% (1)

- Implementación RCM fresadora UF100Document11 pagesImplementación RCM fresadora UF100Marcelo Lomas100% (1)

- Dispositivos de Seguridad en Sistemas MecánicosDocument17 pagesDispositivos de Seguridad en Sistemas MecánicosJonathan Vargas Ramírez60% (5)

- Plan de Mantenimiento Tradicional y Basado en RCM para Un TornoDocument10 pagesPlan de Mantenimiento Tradicional y Basado en RCM para Un TornoAndréS CameloPas encore d'évaluation

- El Torno Paralelo - Trabajo EscritoDocument12 pagesEl Torno Paralelo - Trabajo Escritogregorio yanez50% (2)

- Fallas EsporádicasDocument3 pagesFallas EsporádicasELDER DE JESUS NUNEZ SARABIAPas encore d'évaluation

- Lubricación CNCDocument5 pagesLubricación CNCGerardo Arreola GalvanPas encore d'évaluation

- Patrones de FallasDocument24 pagesPatrones de Fallaspxdes100% (1)

- Enfoque Reciente de Mantenimiento y Producción Parte1Document11 pagesEnfoque Reciente de Mantenimiento y Producción Parte1lucho107100% (1)

- Curva de MantenibilidadDocument4 pagesCurva de MantenibilidadJoge-karo RiveraPas encore d'évaluation

- Amef A Un Taladro Tipo ColumnaDocument28 pagesAmef A Un Taladro Tipo ColumnaJose Luis Diaz67% (3)

- Diagnóstico de Fallas de Sistemas ElectromecánicosDocument44 pagesDiagnóstico de Fallas de Sistemas ElectromecánicosMonter J Javier57% (14)

- Historia de La TRIBOLOGÍA PDFDocument28 pagesHistoria de La TRIBOLOGÍA PDFalvaroleivaz100% (1)

- 1.2 Elemento de Falla de Maquinaria, Equipo en Instalaciones ElectromecánicasDocument10 pages1.2 Elemento de Falla de Maquinaria, Equipo en Instalaciones ElectromecánicasPacoLPas encore d'évaluation

- Qué Es Un Rotor RígidoDocument1 pageQué Es Un Rotor RígidoRomarioo ReyesPas encore d'évaluation

- Rca y AmefDocument21 pagesRca y Amefjhoncold60% (5)

- Introducción Al Análisis de FallasDocument2 pagesIntroducción Al Análisis de FallasYonathan QCPas encore d'évaluation

- Parámetros de corte en mecanizadoDocument5 pagesParámetros de corte en mecanizadoing_lira0% (1)

- Falla y AveriaDocument11 pagesFalla y AveriaAaronPas encore d'évaluation

- Laboratorio Regulador FijoDocument5 pagesLaboratorio Regulador Fijojuan eduardo CeltiPas encore d'évaluation

- Ensayo Tecnicas Mantenimiento Maquinas ElectricasDocument5 pagesEnsayo Tecnicas Mantenimiento Maquinas ElectricasMiguel Lizausaba100% (1)

- Reporte Preservación y Conservación de Los Sistemas MecánicosDocument7 pagesReporte Preservación y Conservación de Los Sistemas MecánicosIrvingGermanVivanco100% (4)

- Patrones de Falla Ejemplos - DesbloqueadoDocument2 pagesPatrones de Falla Ejemplos - DesbloqueadoMendez Francisco100% (2)

- El Error Humano en MantenimientoDocument2 pagesEl Error Humano en Mantenimientojorge cardonaPas encore d'évaluation

- Amef Motor DieselDocument4 pagesAmef Motor Dieselluisghernandezj0% (2)

- Mantenimiento Centrado en El NegocioDocument7 pagesMantenimiento Centrado en El NegociolizethPas encore d'évaluation

- A2. - Historiales y Datos TécnicosDocument6 pagesA2. - Historiales y Datos TécnicosDeya Rueda100% (1)

- 4.3. Diagnostico de VibracionesDocument3 pages4.3. Diagnostico de VibracionesLuis100% (1)

- Qué Es Un Mantenimiento CeroDocument6 pagesQué Es Un Mantenimiento CeroCesar Hernandez50% (2)

- Glosario de ControlDocument6 pagesGlosario de Controlaiki_calli100% (1)

- Inspeccion Del Mantenimiento PreventivoDocument3 pagesInspeccion Del Mantenimiento Preventivoanglnieva100% (1)

- 1 Analogia Hombre MaquinaDocument30 pages1 Analogia Hombre Maquinajorge71% (7)

- Ajuste y Asiento de UnionesDocument3 pagesAjuste y Asiento de Unionescesar leon0% (1)

- Manualdeingenieriademantenimiento Problemas 2011 131204130007 Phpapp01Document85 pagesManualdeingenieriademantenimiento Problemas 2011 131204130007 Phpapp01GF KeiPas encore d'évaluation

- Plan de Mantenimiento para TornoDocument8 pagesPlan de Mantenimiento para TornoYENNIFER TORCATTPas encore d'évaluation

- Ciclo vida equiposDocument14 pagesCiclo vida equiposWilder Yony Chilcon VasquezPas encore d'évaluation

- Examen DiagnósticoDocument3 pagesExamen DiagnósticoAbel Nohpal Briones100% (1)

- Gestión Integral de MantenimientoDocument30 pagesGestión Integral de MantenimientoAnonymous j7pYal9u67% (3)

- Mision Del MantenimientoDocument10 pagesMision Del MantenimientoEstela Nair Ceballos JosePas encore d'évaluation

- Ejercicios ConfiabilidadDocument11 pagesEjercicios Confiabilidadflavio reque torrico100% (1)

- Mantenimiento RCM confiabilidadDocument2 pagesMantenimiento RCM confiabilidadANDRES DAVID NUÑEZ GUTIERREZ100% (2)

- Análisis de criticidad de equipos en 4 palabrasDocument6 pagesAnálisis de criticidad de equipos en 4 palabrasWilliamPas encore d'évaluation

- AmefDocument9 pagesAmefAarón Rodriguez100% (1)

- Amef EsmerilDocument6 pagesAmef EsmerilJohan Daniel100% (1)

- Balanceo de rotores y elementos rotativos en un y dos planosDocument28 pagesBalanceo de rotores y elementos rotativos en un y dos planoschuy70Pas encore d'évaluation

- Fricción, Desgaste y LubricaciónDocument42 pagesFricción, Desgaste y LubricaciónJinx BH100% (6)

- Introduccion Al Mantenimiento PredictivoDocument2 pagesIntroduccion Al Mantenimiento PredictivoisarietoPas encore d'évaluation

- Cepilladora de CodoDocument10 pagesCepilladora de CodoNilton Pachas50% (2)

- Registro de IntervencionesDocument1 pageRegistro de IntervencionesJudith Romero100% (1)

- Fallas Torno ConvencionalDocument3 pagesFallas Torno ConvencionalMichelle Soto100% (1)

- Tecnicas de Correccion de Fallas MecanicasDocument63 pagesTecnicas de Correccion de Fallas MecanicasALEJANDRO ENRIQUEZ FLORESPas encore d'évaluation

- Manual de Mantenimiento y Operacion de Un TornoDocument54 pagesManual de Mantenimiento y Operacion de Un TornoEfren LduPas encore d'évaluation

- Sistemas mecánicos: tipos, partes y aplicacionesDocument10 pagesSistemas mecánicos: tipos, partes y aplicacionesLuis David Lira Alvarez100% (1)

- Diagnostico de FallaDocument13 pagesDiagnostico de FallaLuis Iker Marin FloresPas encore d'évaluation

- Diagnóstico de FallasDocument22 pagesDiagnóstico de FallasValentina Di Donato100% (1)

- 3.2 Análisis de Causa Raíz (RCA o Árbol Lógico de Fallas)Document8 pages3.2 Análisis de Causa Raíz (RCA o Árbol Lógico de Fallas)GONZALEZ FERNANDEZ ALFONSOPas encore d'évaluation

- Tema 6. Análisis de FallasDocument32 pagesTema 6. Análisis de Fallasjuan emanuel mendoza dominguezPas encore d'évaluation

- Tema 6. Análisis de FallasDocument31 pagesTema 6. Análisis de FallasDiego MorenoPas encore d'évaluation

- Detección y Análisis de FallasDocument16 pagesDetección y Análisis de FallasLenin Mendoza TiconaPas encore d'évaluation

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311D'EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Évaluation : 5 sur 5 étoiles5/5 (1)

- In Gy Teca Arredondo Electronic A PetriDocument25 pagesIn Gy Teca Arredondo Electronic A PetriAlx ArredondoPas encore d'évaluation

- Anova Ejemplos y Ejercicios - 18-3Document7 pagesAnova Ejemplos y Ejercicios - 18-3Alx Arredondo75% (4)

- Petri Networks Arduino ApplicationDocument4 pagesPetri Networks Arduino ApplicationAlx ArredondoPas encore d'évaluation

- IngyTecVMedrano PetriDocument2 pagesIngyTecVMedrano PetriAlx ArredondoPas encore d'évaluation

- Esquemade Detecciónde FallasDocument1 pageEsquemade Detecciónde FallasAlx ArredondoPas encore d'évaluation

- IngenieriaAArredondoPetri 2015Document1 pageIngenieriaAArredondoPetri 2015Alx ArredondoPas encore d'évaluation

- Practica de Sistemas NeumàticosDocument1 pagePractica de Sistemas NeumàticosAlx ArredondoPas encore d'évaluation

- Anova 2Document10 pagesAnova 2proyec_ePas encore d'évaluation

- Resumen Redes de Petri InterpretadasDocument1 pageResumen Redes de Petri InterpretadasAlx ArredondoPas encore d'évaluation

- 16 Congreso UAADocument14 pages16 Congreso UAAAlx ArredondoPas encore d'évaluation

- Lesiones Por Electricidad IndustrialDocument21 pagesLesiones Por Electricidad IndustrialAlx ArredondoPas encore d'évaluation

- Circ. NeumaticosDocument40 pagesCirc. NeumaticosMichel GarcíaPas encore d'évaluation

- Fundamentos de ElectricidadDocument64 pagesFundamentos de ElectricidadAlx ArredondoPas encore d'évaluation

- Introduccion POODocument13 pagesIntroduccion POOSebastixn PxndxPas encore d'évaluation

- AutoCAD 2014 CursoDocument104 pagesAutoCAD 2014 CursoAlx ArredondoPas encore d'évaluation

- Reacciones Químicas Práctica 3Document2 pagesReacciones Químicas Práctica 3Alx ArredondoPas encore d'évaluation

- Fotobiorreactor ItaDocument2 pagesFotobiorreactor ItaAlx ArredondoPas encore d'évaluation

- Quitar Oxido Con ElectrolisisDocument2 pagesQuitar Oxido Con Electrolisisprofetis100% (2)

- In Gy Teca Arredondo Electronic ADocument9 pagesIn Gy Teca Arredondo Electronic AAlx ArredondoPas encore d'évaluation

- Componentes de Una Planta Termoelectrica-2Document69 pagesComponentes de Una Planta Termoelectrica-2SAMUEL JOSE MEJIA PINTOPas encore d'évaluation

- Dosis mínima y máxima en irradiaciónDocument42 pagesDosis mínima y máxima en irradiaciónJo PachaPas encore d'évaluation

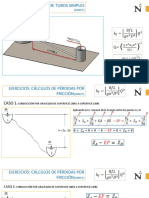

- 02C Ejercicios Tubos Simples - Expresiones - Darcy (1) ParcialDocument23 pages02C Ejercicios Tubos Simples - Expresiones - Darcy (1) ParcialGlenda FabianaPas encore d'évaluation

- Examen Consolidado 2 SuelosDocument12 pagesExamen Consolidado 2 SuelosMARLENE ROSEMARY BRAVO MARTINEZPas encore d'évaluation

- Metrado I.E. Maria Del HuallagaDocument9 pagesMetrado I.E. Maria Del HuallagaOmar InAvPas encore d'évaluation

- Parámetros geofísicos para geotecniaDocument50 pagesParámetros geofísicos para geotecniaKenvi AlarconPas encore d'évaluation

- Ordenanza de PDUL y Zonificación de NaguanaguaDocument193 pagesOrdenanza de PDUL y Zonificación de NaguanaguaCesar Suarez Pepper100% (2)

- Manual Usuario OEM Multimodelos Window 2010 (2-710-01662A-U - ) PDFDocument26 pagesManual Usuario OEM Multimodelos Window 2010 (2-710-01662A-U - ) PDFGustavo HolikPas encore d'évaluation

- Migración de Una Central Telefónica Analógica A Una Central Telefónica IpDocument4 pagesMigración de Una Central Telefónica Analógica A Una Central Telefónica IpJonathan DelgadoPas encore d'évaluation

- Resolucioin 2184Document1 pageResolucioin 2184Lorena HernandesPas encore d'évaluation

- Diálogo intercultural y religioso: definiciones, religiones, semejanzas y diferenciasDocument6 pagesDiálogo intercultural y religioso: definiciones, religiones, semejanzas y diferenciasKamille SánchezPas encore d'évaluation

- Estudio de rutas y reconocimiento para diseño de carreterasDocument66 pagesEstudio de rutas y reconocimiento para diseño de carreterasEdison Silvio Santillan MartinPas encore d'évaluation

- El Proceso InflamatorioDocument9 pagesEl Proceso InflamatoriodayanaPas encore d'évaluation

- Microbiologia de Pescados y Mariscos ADocument41 pagesMicrobiologia de Pescados y Mariscos AJonathan Acuña CordovaPas encore d'évaluation

- Probabilidades METODOS CUANTITATIVOSDocument10 pagesProbabilidades METODOS CUANTITATIVOSLuis Enrique IglesiasPas encore d'évaluation

- Alyssa Day - 2° Guerreros de Poseidón - El Despertar de La AtlántidaDocument322 pagesAlyssa Day - 2° Guerreros de Poseidón - El Despertar de La AtlántidaMaria Isabel MirandaPas encore d'évaluation

- Evidencia de Aprendizaje Semana 3 Seguridad VialDocument3 pagesEvidencia de Aprendizaje Semana 3 Seguridad VialAnonymous skbZd1iPPas encore d'évaluation

- Globo TerráqueoDocument14 pagesGlobo TerráqueoJesús Adrián González Cadena100% (1)

- La Importancia de Implementación Del Programa de Pausas ActivasDocument1 pageLa Importancia de Implementación Del Programa de Pausas ActivasYurley Dayana CruzPas encore d'évaluation

- Carta Sushi Light 2023Document24 pagesCarta Sushi Light 2023miguelsilvacPas encore d'évaluation

- Cuentos Que Cuentan Los TehuelchesDocument3 pagesCuentos Que Cuentan Los TehuelchesPaola Nicolasa SchiedaPas encore d'évaluation

- Analisis de Liquido Penetrante-2023Document4 pagesAnalisis de Liquido Penetrante-2023Angel Ruben Luciano SalasPas encore d'évaluation

- El Principio de La Integridad y de La Sabiduría PopularDocument2 pagesEl Principio de La Integridad y de La Sabiduría PopularHenry JiménezPas encore d'évaluation

- Ley de Corrientes de KirchhoffDocument12 pagesLey de Corrientes de KirchhoffSergio Alejandro SegalesPas encore d'évaluation

- Controlador PID Con PLCDocument5 pagesControlador PID Con PLCNestor Eduardo Polania VargasPas encore d'évaluation

- Eficiencia Energética - ValgestaDocument21 pagesEficiencia Energética - ValgestaRODOLFO JARAMILLO RIVERAPas encore d'évaluation

- Act 3 BiologíaDocument4 pagesAct 3 Biologíagenis isabel climaco perezPas encore d'évaluation

- Escroto AgudoDocument5 pagesEscroto Agudoz. BautistaPas encore d'évaluation

- Arq Moderna Vol 3Document38 pagesArq Moderna Vol 3Jonatan Isiordia HernandezPas encore d'évaluation