Académique Documents

Professionnel Documents

Culture Documents

Hormigón Proyectado

Transféré par

lex_iconTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Hormigón Proyectado

Transféré par

lex_iconDroits d'auteur :

Formats disponibles

HORMIGN PROYECTADO DEFINICIN: El hormign proyectado, de elementos estructurales y no estructurales en edificaciones o Gunitado es un proceso por el cual el hormign comprimido

es proyectado a alta velocidad por medio de una manguera sobre una superficie, para conformar.

USOS DEL HORMIGN PROYECTADO: Revestimiento de tneles. La instalacin de la planta de mezclado deber ser exterior, y por medio del transporte elegido se introducir la mezcla dentro del tnel hasta la zona de gunitado. En este tipo de trabajo conviene eliminar toda la mano de obra posible, automatizando los sistemas de recepcin de mezcla, as como los de proyeccin.

Puentes

Sistemas de contencin y estabilizacin de taludes y tneles. Conviene que la planta de mezclado se site en la parte superior, si hay acceso, con lo cual se ganar en presin y cada de los materiales por gravedad hasta la situacin de la mquina gunitadora.

Piscinas, Depsitos.

Presas y canales.

Rehabilitacin de estructuras en general.

Proteccin ignfuga para el acero, en superficies, horizontales, verticales o estructuras curvas.

COMPONENTES: Los materiales usados en el proceso del gunitado son generalmente iguales a los usados para el hormign convencional: Cemento Prtland. ridos con tamao mximo entre 4 y 12mm. Agua. Aditivos.

DOSIFICACIONES DEL HORMIGN PROYECTADO: El diseo de dosificaciones para mortero u hormign proyectado, se basa normalmente en la resistencia a compresin. Hay dos aproximaciones distintas para especificar una dosificacin: por comportamiento (calidad) o por prescripcin (calidad materias primas).

En general, es preferible la especificacin por comportamiento. Las mezclas proyectadas, tienen un contenido de cemento ms alto y una granulometra ms fina que la mezcla original (debido al rechazo).

VENTAJAS Y DESVENTAJAS VENTAJAS: NO necesita encofrados. Aplicable tanto en superficies uniformes o irregulares. Mayor libertad de diseo. Aislamiento climatolgico, ignfugo e hidrfugo ms eficaz DESVENTAJAS: Rebote o rechazo. Emisin de polvo al aire.

Procesos de proyeccin: existen bsicamente tres procesos. Va seca. Va hmeda. Va semihmeda. VA SECA Consta de una serie de fases, Requiere de equipos especializados. Procedimiento mediante el cual todos los componentes del hormign se mezclan previamente, excepto el agua, que se aade en la boquilla antes de la proyeccin de la mezcla, transportndose la mezcla en seco a travs de mangueras hasta la boquilla.

1 El cemento y los ridos se mezclan adecuadamente hasta conseguir una perfecta homogeneidad en proporciones variables. 2 La mezcla de cemento/ridos se introduce en un alimentador del equipo (junto con acelerante en polvo si se emplea). 3 La mezcla entra en la manguera mediante una rueda o distribuidor (rotor). 4 La mezcla es transportada mediante aire a presin hasta una boquilla. Esta boquilla va equipada con un distribuidor mltiple perforado, a travs del cual, se pulveriza agua a presin (junto con acelerante lquido si se emplea), que se mezcla con el conjunto cemento/ridos. 5 La mezcla ya hmeda se proyecta desde la boquilla sobre la superficie soporte que debe gunitarse.

VA SEMI HMEDA El sistema de mezcla semi-hmeda, que consiste en la dosificacin del agua, aproximadamente 5 m antes de la boquilla.

Se evita fundamentalmente que la mezcla seca se disperse (especialmente el cemento) a la hora de hacer la proyeccin. Otra de las ventajas de este sistema, es que evita el polvo resultante de la proyeccin, as como la prdida de cemento en la mezcla al salir de la boquilla. Se puede, y debe, humedecer los ridos, hasta un 10 %, por lo que se mejoran las propiedades de la mezcla al llegar a la boquilla, de la que saldr el mortero u hormign proyectado.

VA HMEDA

El cemento y los ridos son mezclados previamente con el agua. Las mquinas de mezcla hmeda producen mortero u hormign proyectado, por dos procedimientos fundamentales en Flujo diluido y Flujo denso, (Rotor y Bomba), con grandes rendimientos, cubriendo de este modo sobradamente las aplicaciones de las mquinas de mezcla seca. Se consigue una disminucin importante de la dispersin de resultados, causa y preocupacin del control de aplicacin. Estas mquinas se limitan a un bombeo a alta velocidad a travs de conductos rgidos y flexibles hasta una boquilla, provista de un chorro de aire comprimido, con lo que se obtiene un mortero u hormign de compactacin relativa.

APLICACIN: Requiere que su aplicador posea haber pasado por un aprendizaje de un ao de duracin, y poseer experiencia en trabajos de naturaleza semejante. Un equipo mnimo consta de: - Un gunitador - Un maquinista - Un operador de la planta de mezclado - Un Capataz o Jefe de Equipo

TCNICAS DE EJECUCIN: El gunitador trabajar de abajo arriba. Ir rellenando las armaduras, de tal manera, que queden completamente embebidas en el gunitado. Colocar las seales, guas o maestras necesarias para llegar al espesor previsto. El gunitador debe dirigir al maquinista mediante seales con la mano respecto a la produccin y velocidad del suministro. Si ste es demasiado fuerte, la presin debe ser disminuida, as como la velocidad del motor, con el fin de producir la mejor proyeccin. Estos factores contribuyen a la correcta alimentacin de la mquina.

ETAPAS DE PROYECCCIN: Preparacin de superficies Todo tratamiento de hormign proyectado (gunita) necesita una preparacin de superficies, segn como sea el soporte. Esta preparacin de superficies, ser con chorro de aire a presin, chorro de aire y agua a presin, chorro de agua a alta presin chorro de arena, en este ltimo caso, para los soportes de hormign (Reparacin). Como norma, se debe retirar los restos de materiales sueltos o de otros oficios que estn sobre el soporte, evitando la creacin de falsas zonas que no adhieran al revestimiento posterior.

En lneas generales se deber hacer siempre la preparacin de superficies mediante humectacin del soporte para conseguir unas condiciones adecuadas. Colocacin de armaduras Los sistemas normalmente utilizados de fijacin de mallas se pueden denominar como fijaciones ligeras. En los casos de obras de Ingeniera Civil, como tneles, muros y taludes se hace necesario la fijacin por medio de sistemas pesados, como son bulones, barras, anclajes, etc. En caso de que dos o ms capas de armadura vayan a ser gunitadas, la capa externa no debe ser asegurada directamente con la capa interna, sino que debe ser escalonada de manera que permita a la cara interna ser proyectada sin interferencia. Proyeccin Una vez elegido el tipo de mquina, as como el dimetro de las mangueras de proyeccin, el funcionamiento ser el siguiente: 1 Comprobacin de las mangueras de proyeccin para ver si estn limpias, para ello se conectan a un compresor que disponga de un manmetro, si ste muestra una presin superior a la normal, quiere significar que las mangueras estn sucias. En este caso, deben limpiarse doblndolas, torcindolas o golpendolas suavemente con un martillo, volviendo a dar aire y expulsando as el material alojado en los conductos. 2 Conectar las mangueras formando el menor nmero posible de curvas, y a ser posible sin ningn rizo, para ello, las uniones de manguera se asegurarn debidamente. 3 Comprobar la salida del agua o del aditivo, para los casos de va seca o hmeda respectivamente, as como el funcionamiento de las bombas, en el caso de que se utilicen. Esta comprobacin se har quitando la tobera de la boquilla, y desatrancando si es preciso, los eyectores de agua o aditivo acelerante a la misma. Esta operacin se deber efectuar con la boquilla hacia abajo, para prevenir que la corriente de agua o aditivo vuelva hacia atrs por la manguera.

4 Estando funcionando el agua o aditivo se deber dar entrada al aire comprimido exclusivamente, con lo cual, se examinar el abanico que forma la pistola, viendo inmediatamente si existe algn fallo de suministro en los eyectores, para lo cual, visto ste, se deber solucionar limpiando o cambiando la boquilla. Si el abanico es dbil quiere decir que no hay suficiente presin de aire, en este caso, se deber incrementar la misma. Una vez pasada esta operacin, el gunitador est preparado para comenzar el trabajo. La primera operacin ser la de proyectar una mezcla de aire y agua sobre el soporte, a fin de humedecer la superficie. Esta prctica es recomendable para todo tipo de soporte, hormign, madera, arpillera, roca, tierra o acero. La manguera esta ahora conectada con la boquilla y la gunitadora, y la proyeccin puede comenzar. El gunitador mantendr la boquilla (pistola) hacia abajo, en espera del suministro de la mezcla. Cuando la mezcla llegue, regular rpidamente el suministro y dirigir el chorro al soporte al revestir. La distancia entre el soporte y la boquilla o pistola estar situada entre 0,6 y 1,5 m, moviendo la boquilla rtmicamente en series de rizos de lado a lado y de arriba abajo, trabajando as de modo uniforme. En caso de cualquier irregularidad en el suministro de la mezcla, o de escasez de este material, el gunitador debe dirigir la boquilla fuera del trabajo, hasta que la alimentacin vuelva a ser adecuada. Si el chorro de mezcla que sale de la boquilla, disminuye de repente, indica una obturacin parcial o una avera en la boquilla. En el caso de que el abanico se haga desigual, el trabajo se debe parar y limpiar o cambiar la parte afectada (inyectores). Conseguida una uniformidad de proyeccin, el desarrollo del trabajo est ahora en manos del gunitador, que debe dirigir constantemente al maquinista, para que regule el abastecimiento aumentando o reduciendo la presin as como la velocidad. La habilidad y conocimientos del gunitador determinarn la calidad del trabajo terminado, as como el rendimiento del mismo. Al terminar el trabajo se debern limpiar perfectamente las mangueras y mquina, para lo cual, se cortar el suministro de la mezcla, y se dejar el aire comprimido salir libremente por la manguera, doblando sta antes de la boquilla, disparando

de vez en cuando la cantidad de aire para que se limpie totalmente, mquina unitadora y mangueras en todo su recorrido. Cuando la proyeccin se hace vertical, es decir, que el punto o soporte del trabajo est por encima de la boquilla, las mangueras deben vaciarse antes de parar el trabajo, sino la mezcla caer al fondo al quedar sin presin, y no ser posible moverla. En este tipo de trabajos es muy conveniente disponer doble juego de mangueras, ya que en caso de una obturacin se puede inmediatamente disponer de otra paralela de repuesto.

Rechazo o rebote El rechazo es la pesadilla del gunitador y del gunitado. Un gunitador que haya aprendido a controlar el rebote es muy difcil de encontrar. El rebote est formado por los componentes que no se adhieren a la capa de gunitado o a las armaduras, saliendo rebotados fuera del lugar adecuado. La proporcin inicial de rebote es alta cuando el chorro de mezcla se dirige directamente al soporte sobre el que se trabaja, y tambin cuando se dirige sobre la armadura, pero la formacin de una capa amortiguadora sobre el soporte (adherida por la baja relacin agua/cemento), reduce dicha cantidad. Por ello, los espesores gruesos tienen una menor proporcin de rebote y el espesor delgado tiene los ms altos porcentajes. Para el clculo del rebote existen muchas teoras, tanto prcticas como analticas, ya que desde un punto de vista econmico tiene mucha importancia, incidiendo en el coste del hormign colocado. En lo que a prdida de materiales se refiere, el fenmeno de rebote no tiene tanta importancia, pero s la tiene y mucha, en cuanto al rendimiento del equipo de colocacin. El porcentaje de rechazo, en cualquier y situacin, depende de: Relacin agua/cemento Proporcin de la mezcla Gunitador Tipo de ridos (>Arido grueso => ms rebote)

Eficacia de la hidratacin Presin del agua o del aire Diseo y tamao de la boquilla Velocidad de la proyeccin Capacidad del compresor ngulo y distancia del impacto Curado El curado de la gunita es importante en espesores delgados, para ello, se recomienda que la superficie terminada se mantenga continuamente mojada al menos durante los 7 das siguientes. Tambin se puede proteger mediante arpilleras, manteniendo el agua de fraguado. Se pueden utilizar productos de curado en forma de membrana superficial, pero stos no deben utilizarse en los casos siguientes: reas que se gunitarn de nuevo Zonas donde est previsto pintar la superficie Cuando su aplicacin est desaconsejada desde el punto de vista esttico En lneas generales, se debern tener en cuenta los detalles normales de curado de hormign en masa. Algunas de las tcnicas ms usuales Como tcnicas complementarias estn las de protecciones de superficies prximas, interrupciones del trabajo, y aplicaciones especiales. Las primeras, las zonas prximas al trabajo, que no vayan a ser tratadas se debern proteger del rebote o rechazo con film de polietileno o papel impermeable adecuados. As mismo, se protegern los elementos, mquinas o estructuras que pueden ser daados por el polvo. En cuanto al segundo, el gunitado se debe suspender cuando la fuerza del viento impida que el gunitador efecte una correcta colocacin de la gunita, cuando haya temperaturas prximas a 0, o en caso de lluvia que pueda arrastrar el cemento de gunita.

En el caso tercero, a veces es necesario un empleo de gunita de caractersticas especiales, como pueden ser gunita ligera de gran capacidad aislante o de resistencia al fuego. En estos casos, todo depender del tipo de rido que se emplee siendo normalmente ridos ligeros, para ello, habr que poner un especial cuidado en su granulometra, as como en el proyecto y en la ejecucin.

EL ARTE DE GUNITAR La calidad de la gunita depende fundamentalmente de los operarios, es esencial que stos asistan a cursillos, y reciban una formacin completa de su especialidad.

OTRAS TCNICAS USUALES: PROTECCIN DE ZONAS PRXIMAS AL TRABAJO, las que no vayan a ser tratadas, estas deben ser cubiertas con poliestireno con la finalidad de proteger del rebote.

Gunitado

se

debe

SUSPENDER

cuando

la

fuerza

del

viento

impida

que el gunitador efecte una correcta colocacin de la gunita, cuando haya temperaturas prximas a 0, o en caso de lluvia que pueda arrastrar el cemento de gunita. Ejemplo de sistema de proyeccin de hormign: Sika-PM407 Descripcin El Sika-PM407 es un sistema universal de proyeccin de hormign, desarrollado especficamente para el uso en minas, pequeas galeras y fosas de obras. El sistema consiste en un vehculo diesel y un brazo telescpico de proyeccin. Descripcin Alcance del brazo: 2,9 m ngulo de giro: 180 Cabeza proyectora: 360

Vous aimerez peut-être aussi

- Riesgo Electrico MBM ResumidoDocument32 pagesRiesgo Electrico MBM ResumidoJhonson Gamboa100% (1)

- Espuma Como Agente Extintor1Document21 pagesEspuma Como Agente Extintor1Matias Reydet EbPas encore d'évaluation

- Espacios Confinados y Trabajos de Alto RiesgoDocument66 pagesEspacios Confinados y Trabajos de Alto Riesgorogerchch1437Pas encore d'évaluation

- Seg Riesgo ElectricoDocument16 pagesSeg Riesgo ElectricoLuis Diaz Obando100% (1)

- T-3.2 Medios para La ExtinciónDocument25 pagesT-3.2 Medios para La ExtinciónPaco FolgadoPas encore d'évaluation

- Factores de Riesgos ElectricosDocument13 pagesFactores de Riesgos ElectricosGemine Lopez LopezPas encore d'évaluation

- Tipos de RespiradoresDocument23 pagesTipos de RespiradoresJosefa UtrerasPas encore d'évaluation

- Especificación Técnica para La Adquisición de Luminarias LED de Alumbrado Público-Documento - Final PDFDocument17 pagesEspecificación Técnica para La Adquisición de Luminarias LED de Alumbrado Público-Documento - Final PDFGermanilloZetaPas encore d'évaluation

- Charla EBAR Julio 2021Document31 pagesCharla EBAR Julio 2021Robert CruzPas encore d'évaluation

- Catalogo Eslingar 2013 PDFDocument172 pagesCatalogo Eslingar 2013 PDFd aPas encore d'évaluation

- Espacios ConfinadosDocument21 pagesEspacios ConfinadosMartinAlexis01Pas encore d'évaluation

- Aplicativo Web IRAM 11900Document15 pagesAplicativo Web IRAM 11900carlos_ar_81Pas encore d'évaluation

- Sistema VDocument37 pagesSistema VAday ArteagaPas encore d'évaluation

- Capacitacion AndamiosDocument55 pagesCapacitacion AndamioserikadecardenasPas encore d'évaluation

- Triptico - Herramientas ManualesDocument2 pagesTriptico - Herramientas ManualesMiguel Angel Lagrava UrizarPas encore d'évaluation

- Esmeriladora Angular Truper Esma 4 1 2a2Document10 pagesEsmeriladora Angular Truper Esma 4 1 2a2Pakito XtradaPas encore d'évaluation

- Sistemas de Instrumentación de Seguridad.Document115 pagesSistemas de Instrumentación de Seguridad.Oscar A PGPas encore d'évaluation

- Uso y Cuidado de EPPSDocument17 pagesUso y Cuidado de EPPSAlberto GonzalezPas encore d'évaluation

- Prevencion de Riesgo Electrico en El TrabajoDocument2 pagesPrevencion de Riesgo Electrico en El TrabajoJesus RuizPas encore d'évaluation

- Espacio Confinado BoletinDocument1 pageEspacio Confinado BoletinAnonymous grOtUtBoo3100% (1)

- Parametros para La Implementacion de Una Cabina de PinturaDocument8 pagesParametros para La Implementacion de Una Cabina de PinturaFerchoou GuevaraPas encore d'évaluation

- Historia y Estado Natural Del Amoniaco TripticoDocument2 pagesHistoria y Estado Natural Del Amoniaco TripticoMonica LizetPas encore d'évaluation

- Seguridad en AlturasDocument62 pagesSeguridad en AlturasLEVANAH GAMEZPas encore d'évaluation

- AMOLADORASDocument14 pagesAMOLADORASJuan Mamani TiconaPas encore d'évaluation

- Herramientas Manuales y de PoderDocument51 pagesHerramientas Manuales y de PoderMirkhaj RodasPas encore d'évaluation

- Pts. - Peas CabeceraDocument16 pagesPts. - Peas CabeceraSUPERVISION PTASPEMUCOPas encore d'évaluation

- Teoria y Fisica Del FuegoDocument32 pagesTeoria y Fisica Del FuegoSantiago Laiseca HoyosPas encore d'évaluation

- Normativa ATEX PDFDocument1 pageNormativa ATEX PDFBrais Comesaña Martínez100% (1)

- Equipo Completo Bombero PDFDocument5 pagesEquipo Completo Bombero PDFfokowaPas encore d'évaluation

- Soldadura Offshore PresentacionDocument23 pagesSoldadura Offshore PresentacionWilfredo GaincePas encore d'évaluation

- Triptico Curso Manipulador TelescopicoDocument1 pageTriptico Curso Manipulador TelescopicoAEIndustrialPas encore d'évaluation

- Iram 3609 en 374 GuantesDocument1 pageIram 3609 en 374 GuantesJuan Pablo BarralesPas encore d'évaluation

- Resina EpoxicaDocument31 pagesResina EpoxicaRenzo Velasquez100% (1)

- Fenercom Guía de Gestión Energética en El Sector HoteleroDocument314 pagesFenercom Guía de Gestión Energética en El Sector HoteleroVEMATELPas encore d'évaluation

- Trabajos en CalienteDocument43 pagesTrabajos en CalienteAuxiliares SST PackingPas encore d'évaluation

- Manual Técnico. Familia Calderas Murales A Gas. Grupo Condensación Modelo Pigma Green Evo Mercado Es Pi It RDCDocument63 pagesManual Técnico. Familia Calderas Murales A Gas. Grupo Condensación Modelo Pigma Green Evo Mercado Es Pi It RDCPepe DosPas encore d'évaluation

- Curso Trabajos en AlturasDocument55 pagesCurso Trabajos en AlturasAlejandro CovaPas encore d'évaluation

- Metodo Rigidez Reticulado PlanoDocument5 pagesMetodo Rigidez Reticulado Planorichard242011Pas encore d'évaluation

- Curso Seguridad ElectricaDocument78 pagesCurso Seguridad ElectricaRafael Leguizamon RafaelPas encore d'évaluation

- Cap.14.2.Embragues y FrenosDocument36 pagesCap.14.2.Embragues y FrenosAlexis RodríguezPas encore d'évaluation

- Curso Ambiental AchsDocument45 pagesCurso Ambiental AchsCarlosJavierCárdenas100% (1)

- Procedimiento Trabajo Seguro Operador de RetroExcavadoraDocument7 pagesProcedimiento Trabajo Seguro Operador de RetroExcavadoraPedro Cardenas Montiel0% (1)

- Riesgos ElectricosDocument72 pagesRiesgos ElectricosNelson MansillaPas encore d'évaluation

- CablesDocument16 pagesCablesJose HuamanPas encore d'évaluation

- Informe Formato Aquinaria PesadaDocument11 pagesInforme Formato Aquinaria PesadaRuben DeirioPas encore d'évaluation

- Escaleras (Trabajo)Document44 pagesEscaleras (Trabajo)Anonymous nkqB6LYZHPas encore d'évaluation

- ANEXO Instrucciones Montaje Allround - Nuevas ESP PDFDocument48 pagesANEXO Instrucciones Montaje Allround - Nuevas ESP PDFgersonPas encore d'évaluation

- 4 - Seguridad en Instalaciones EléctricasDocument130 pages4 - Seguridad en Instalaciones EléctricasOmar HerediaPas encore d'évaluation

- Mecanicos y ElectricosDocument14 pagesMecanicos y ElectricosRichard SalasPas encore d'évaluation

- Uso y Manejo de Extintores Profesionalmente 2019 Ssoma Engineering 2020Document89 pagesUso y Manejo de Extintores Profesionalmente 2019 Ssoma Engineering 2020Jhon Gustavo Alania AquinoPas encore d'évaluation

- RiesgologiaDocument7 pagesRiesgologiaPATRIMARCEPas encore d'évaluation

- Ficha Tecnica Horno LIDO-960Document4 pagesFicha Tecnica Horno LIDO-960chmariaelenaPas encore d'évaluation

- CREMONADocument14 pagesCREMONADescargadorxdPas encore d'évaluation

- Presentacion Liquidos CriogenicosDocument18 pagesPresentacion Liquidos CriogenicosAlexis FernanDo AnDrés ĦPas encore d'évaluation

- Procedimiento de Mezclado en Camiones HormigonerasDocument4 pagesProcedimiento de Mezclado en Camiones HormigonerasFranz Jhonatan Hilares AlvarezPas encore d'évaluation

- Clase Hormigones Especiales 01Document40 pagesClase Hormigones Especiales 01Cristian sobarzoPas encore d'évaluation

- Tecnologia SlurryDocument11 pagesTecnologia SlurryIsaac SagelPas encore d'évaluation

- Lanzado de Shotcrete Por Vía SecaDocument8 pagesLanzado de Shotcrete Por Vía SecaJhonatan EQPas encore d'évaluation

- Cambio de Intervalo de ProduccionDocument14 pagesCambio de Intervalo de ProduccionNicky Love0% (1)

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209D'EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Pas encore d'évaluation

- Apuntes de Fundacion de SuelosDocument13 pagesApuntes de Fundacion de Sueloslex_iconPas encore d'évaluation

- Guia-Uds Estacion TotalDocument14 pagesGuia-Uds Estacion Totallex_iconPas encore d'évaluation

- Trabajo Final de Calidad PDFDocument40 pagesTrabajo Final de Calidad PDFlex_icon0% (1)

- Propiedades ElectricasDocument13 pagesPropiedades Electricaslex_iconPas encore d'évaluation

- Diseño Estructural de PavimentosDocument69 pagesDiseño Estructural de Pavimentoslex_iconPas encore d'évaluation

- Metodo Resolucion Por Metodo CullmanDocument1 pageMetodo Resolucion Por Metodo Cullmanlex_iconPas encore d'évaluation

- Aspectos Peritaje de PatologiaDocument38 pagesAspectos Peritaje de Patologialex_iconPas encore d'évaluation

- PresentaciónTPNº1-Elementos A TracciónDocument27 pagesPresentaciónTPNº1-Elementos A Tracciónlex_iconPas encore d'évaluation

- Relatividad EspecialDocument2 pagesRelatividad EspecialRousse AldavaPas encore d'évaluation

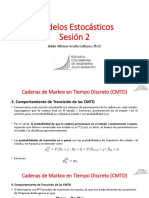

- Modelos Estocásticos Sesión 2Document22 pagesModelos Estocásticos Sesión 2Juancho CorreaPas encore d'évaluation

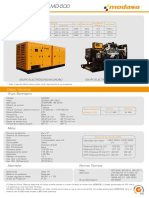

- MD 500Document2 pagesMD 500estebandPas encore d'évaluation

- 04 Analisis de Gestion de RiesgosDocument30 pages04 Analisis de Gestion de Riesgosalejandro velasquezPas encore d'évaluation

- Taller 2.4 Aplicaciones de Movimeinto Acelerado.Document3 pagesTaller 2.4 Aplicaciones de Movimeinto Acelerado.Luis Eduardo Quintana RinconPas encore d'évaluation

- Pca Fisica - Tercero BachilleratoDocument31 pagesPca Fisica - Tercero BachilleratoGilda PaladinesPas encore d'évaluation

- Guia Estadistica InferencialDocument9 pagesGuia Estadistica Inferencialkathy100% (1)

- Guia de Ejercicios de SoldaduraDocument7 pagesGuia de Ejercicios de SoldaduraTatuajes Zeros100% (6)

- Tema 2. Movimiento OndulatorioDocument18 pagesTema 2. Movimiento OndulatoriofranPas encore d'évaluation

- Tangent eDocument4 pagesTangent ePedro Beatriz PrietoPas encore d'évaluation

- Acm 202Document12 pagesAcm 202Silvia PeraltaPas encore d'évaluation

- FUNCIONESDocument11 pagesFUNCIONESAlex LoveraPas encore d'évaluation

- Sistemas Trifásicos DesbalanceadosDocument42 pagesSistemas Trifásicos DesbalanceadosANDRES FELIPE INCHIMA LONGOPas encore d'évaluation

- Extracción de Un Pigmento Vegetal Por Cromatografía en PapelDocument5 pagesExtracción de Un Pigmento Vegetal Por Cromatografía en PapelNohely PinedaPas encore d'évaluation

- Escalonado Acero 2016-2Document15 pagesEscalonado Acero 2016-2Jesús J. Romero ValerianoPas encore d'évaluation

- Cromatografía de Papel, EspinacasDocument14 pagesCromatografía de Papel, EspinacasOmar Alex0% (1)

- Fuerza y Par de Torsión de Una EspiraDocument9 pagesFuerza y Par de Torsión de Una EspiraBryan Tiago FonsecaPas encore d'évaluation

- Aca Real Fundamentos de MatematicasDocument9 pagesAca Real Fundamentos de MatematicasJOHN FREDDY BEDOYA RAMIREZPas encore d'évaluation

- Problemas Fisica ResueltosDocument488 pagesProblemas Fisica ResueltosLuis De La Cruz Caviedes100% (1)

- FONDONORMA 3876-2005 Marca de Agua TRADUCCION DE API RP 8BDocument48 pagesFONDONORMA 3876-2005 Marca de Agua TRADUCCION DE API RP 8BAngelCegarraPas encore d'évaluation

- Calculo de La Carga Del Fuego PDFDocument11 pagesCalculo de La Carga Del Fuego PDFIsidro Gutierrez PariPas encore d'évaluation

- 1660 Vinagre Conc Saniclin 1000 ML (R4)Document11 pages1660 Vinagre Conc Saniclin 1000 ML (R4)kenyn joelPas encore d'évaluation

- S27 CytDocument2 pagesS27 CytaPas encore d'évaluation

- 1Document98 pages1Yerith Villarreal CuentasPas encore d'évaluation

- GMAWDocument54 pagesGMAWNacho CajalPas encore d'évaluation

- Trabajo CaolinDocument34 pagesTrabajo CaolinOmar MendozaPas encore d'évaluation

- Práctica No4 DENSIDAD Y PESO ESPECIFICO (Document13 pagesPráctica No4 DENSIDAD Y PESO ESPECIFICO (Yessica Quisbert Gutierrez100% (1)

- Brochure Polaris 100 200 Es 9067048Document4 pagesBrochure Polaris 100 200 Es 9067048eduardoPas encore d'évaluation

- AguaDocument2 pagesAguafabricioPas encore d'évaluation

- Lab.2 - Rect. Media OndaDocument2 pagesLab.2 - Rect. Media OndaBratt ArangoPas encore d'évaluation