Académique Documents

Professionnel Documents

Culture Documents

Api 510 Sec 5,6 y 7

Transféré par

Aye ToncelTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Api 510 Sec 5,6 y 7

Transféré par

Aye ToncelDroits d'auteur :

Formats disponibles

SECCIN 5-INSPECCION DE PRCTICA

5.1 TRABAJOS PREPARATORIOS

Las precauciones de seguridad son importantes en la vasija de presin inspec-cin por el acceso limitado a los espacios confinados y de recipientes a presin. Las normas de seguridad y salud de los Adminis-tracin (OSHA) que pertenecen a espacios confinados y dems normas de seguridad de OSHA deben ser revisados y seguido, en su caso. Para una inspeccin interna, el buque deber estar aislado por cortinas u otros mtodos positivos de todas las fuentes de lquidos, gases o vapores. El recipiente debe ser drenado, purgado, limpiado y ventilado, y gas probadas antes de ser introducido. Cuando sea necesario, los equipos de proteccin deben ser usados que se pro-teger los ojos, los pulmones y otras partes del cuerpo de los riesgos especficos que puedan existir en el vaso. El equipo de ensayos no destructivos utilizados para la inspec-cin est sujeta a los requisitos de seguridad acostumbran seguido en una atmsfera gaseosa. Antes de la inspeccin se ha iniciado, todas las personas que trabajan en todo el buque debe ser informado de que la gente va a estar trabajando en su interior. Las personas que trabajan en el interior del recipiente debe ser informado cuando cualquier trabajo que se va a hacer en el exterior de la misma. Las herramientas y el equipo de seguridad personal necesarios para la inspeccin de los buques debe ser revisado antes de la inspeccin. Otros equipos que podran ser necesarios para la inspeccin, tales como tablones, andamios, sillas de contramaestre, y escaleras de mano, en caso de estar disponible si es necesario. 5.2 MODOS DE DETERIORO Y FALLO Contaminantes en los fluidos manipulados en recipientes a presin, tales como azufre, cloro, sulfuro de hidrgeno, hidrgeno, carbono, cianuros, 98 cidos, agua, u otras especies corrosivas puede reaccionar con metales y causar corrosin. Fluctuaciones significativas de estrs o las inversiones en algunas partes del equipo son comunes, especialmente en los puntos de tensin secundaria alta. Si las tensiones son altas y las reversiones son frecuente, la falta de piezas se puede producir a causa de la fatiga. Fallos por fatiga en los recipientes a presin tambin puede ocurrir debido a la temperatura cclica y los cambios de presin. Lugares en los que los metales con diferentes coeficientes trmicos de expansin estn soldados entre s pueden ser susceptibles a la fatiga trmica. API RP 579, artculo 3 establece los procedimientos para la evaluacin de los equipos para la resistencia a la rotura frgil. 01 Otras formas de deterioro, tales como corrosin agrietamiento, el ataque de hidrgeno, carburacin, grafitizacin y ero-sin, tambin puede ocurrir bajo circunstancias especiales. Estas formas de deterioro se detallan en profundidad en API RP 579, Apndice G. El deterioro o deformacin puede producirse si el equipo se somete a temperaturas superiores a

aquellos para los que est diseado. Como los metales debilitar a temperaturas ms altas, tal deterioro puede causar fallos, especialmente en los puntos de concentracin de tensiones. Creep es dependiente del tiempo, la temperatura, el estrs y la resistencia del material a la fluencia, por lo que los niveles reales o estimadas de estas canti-dades se debe utilizar en las evaluaciones. A temperaturas elevadas, otros cambios metalrgicos tambin puede ocurrir que permanentemente puede afectar a los equipos. Para el desarrollo de un plan de inspeccin para equipos que operan a temperaturas elevadas [generalmente empezando en el intervalo de 750 - 1000 F (400 - 540 C), dependiendo de la operacin las condiciones y] de aleacin, la siguiente debe ser considerado en la evaluacin de la vida restante: una. Fluencia deformacin y ruptura estrs. b. Fluencia crecimiento de la grieta. c. Efecto de hidrgeno en la fluencia. d. Interaccin de la fluencia y la fatiga. 98 e. Posibles efectos metalrgicas, incluyendo una reduccin en la ductilidad. Numerosas tcnicas NDE se puede aplicar para encontrar y caracterizar el dao temperatura elevada. Estas tcnicas incluyen la superficie visual, y el examen volumtrico. Adicionalmente se aadi, si se desea o se justifica, las muestras se pueden quitar para anlisis de laboratorio. El plan de inspeccin debe estar preparado en consulta con un ingeniero que tenga conocimiento de temperatura elevada y los efectos sobre los materiales metalrgicos recipientes a presin de la construccin. A temperaturas bajo cero, el agua y algunos productos qumicos manipulados en recipientes a presin se puede congelar y causar el fracaso. A temperatura ambiente, carbono, de baja aleacin y otros aceros de fer-ritic pueden ser susceptibles de rotura frgil. Un nmero de fallos se han atribuido a la rotura frgil de los aceros que fueron expuestos a temperaturas por debajo de su temperatura de transicin y a presiones superiores a 20 por ciento de la presin hidrosttica de prueba requerida; fracturas ms frgiles, sin embargo, se han producido en la primera aplicacin de un nivel de estrs particular (la primera prueba hidrosttica o sobrecarga). Aunque el potencial de una rotura frgil a causa de las condiciones de funcionamiento excesivo por debajo de la temperatura de transicin deber ser evaluado, el potencial de una rotura frgil debido a rehydrotesting o control neumtico de equipo o de la adicin de cualesquiera cargas adicionales tambin se evalu. Se debe prestar especial atencin a los aceros de baja aleacin (especialmente 21/4 Cr-1Mo), ya que pueden ser propensos a moderar fragilidad. [Fragilizacin Temper es una prdida de ductilidad y la tenacidad muesca debido a tratamiento trmico posterior a la soldadura o el servicio a alta temperatura (por encima de 700 F) (370 C).] Otras formas de deterioro, tales como corrosin bajo tensin, el hidrgeno ataque, carburacin, grafitizacin y la erosin, tambin puede ocurrir bajo circunstancias especiales. Estas formas de

deterioro se detallan en profundidad en el captulo II de la Gua de Programas de Inspeccin de Equipos Refinera. 2.5 API 510

5.3 Determinacin velocidad de corrosin

Para un nuevo barco o de un buque para el cual condiciones de servicio se estn cambiando, uno de los mtodos siguientes se pueden emplear para determinar la tasa de corrosin buque probable. El espesor de la pared restante en el momento de la inspeccin siguiente se puede estimar a partir de esta tasa. a. Una velocidad de corrosin puede calcularse a partir de datos recogidos por el propietario o usuario de los buques que prestan el mismo servicio o similar. b. Si los datos sobre los buques que presten un servicio igual o similar no se dispone de una velocidad de corrosin se puede estimar a partir de la experiencia del propietario o del usuario o de los datos publicados sobre la que prestan servicio comparable. c. Si la velocidad de corrosin probable no se puede determinar por cualquiera de un artculo o elemento b anterior, en funcionamiento determinaciones se hicieron despus de aproximadamente 1000 horas de servicio mediante el uso de adecuados dispositivos de monitoreo de corrosin o reales no destructivas mediciones de espesores de la embarcacin o del sistema. Subsiguientes determinaciones se hicieron despus de los intervalos apropiados hasta que la velocidad de corrosin se ha establecido. Si se determina que una tasa de corrosin incorrecto se ha supuesto, la tasa que se utilizar para el siguiente perodo, se incrementar o se puede disminuir de acuerdo con la tasa real. 5.4 Mxima presin de trabajo DETERMINACIN

La presin mxima de trabajo para el uso continuado de un recipiente a presin se basa en clculos que se determinan utilizando la ltima edicin del Cdigo ASME o el cdigo de construccin a la que se construy el buque. La mxima presin de trabajo admisible resultante de estos clculos no ser mayor que la original mx-imo presin de trabajo admisible a menos que un rerating va a ser realizada de acuerdo con 7,3. Los clculos se pueden hacer si los datos esenciales siguientes cumplir con los requisitos aplicables del cdigo utilizado: cabeza, concha y diseos de boquillas de refuerzo, especificaciones de materiales, tensiones admisibles; eficiencias de soldadura, los criterios de inspeccin de aceptacin, y el servicio cclico requisitos. En servicio corrosivo, el espesor de pared utilizado en

estos clculos ser el espesor real tal como se determina por inspeccin (ver 5,7), menos el doble de la prdida estimada corrosin antes de la fecha de la prxima inspeccin, excepto por las modificaciones en 98 6.4. Si el espesor real determinado por la inspeccin es mayor que el espesor en el informe de prueba con el material o el informe de datos del fabricante, debe ser confirmado por las mediciones de espesores mltiples, tomada en zonas donde el grosor de 00 el componente en cuestin se ven afectados ms comnmente por el adelgazamiento debido a la formacin. La medicin de espesores procedimiento deber ser aprobado por el inspector de recipientes a presin autorizados. Deber tenerse en cuenta para otras cargas de confor-midad con las disposiciones aplicables del Cdigo ASME.

5,5 DEFECTO DE INSPECCIN

Los buques debern ser examinados para indicaciones visuales de distorsin. Si cualquier distorsin de un buque se sospecha o se observa, las dimensiones globales de la embarcacin ser controlado para confirmar si el recipiente est distorsionado y, si est distorsionado, para determinar el alcance y la gravedad de la distorsin. Las partes del buque que deben inspeccionarse ms cuidadosamente dependen del tipo de buque y sus condiciones de funcionamiento. El inspector de recipientes a presin autorizados deben estar familiarizados con las condiciones de operacin del buque y las causas y carac-tics de posibles defectos y deterioros. (Para las prcticas de inspeccin recomendados para los recipientes a presin, consulte API RP 572.) Cuidadoso examen visual es el ms importante y el mtodo ms universalmente aceptado de inspeccin. Otros mtodos que pueden utilizarse para complementar la inspeccin visual incluyen (a) de partculas magnticas examen en busca de grietas y otras discontinuidades cerradas elon-en los materiales magnticos; (b) el examen o colorante fluorescente penetrante-en busca de grietas que describen, porosidad, o pasador de agujeros que se extienden a la superficie del material y para delinear otras imperfecciones superficiales, especialmente en nonmag-ntico materiales; (c) el examen radiogrfico; (d) la medicin de espesor por ultrasonidos y la deteccin de defectos; (e) la corriente de Foucault; (f) el examen metalogrfico ; (g) las pruebas de emisin acstica; pruebas con martillo mientras que no est bajo presin, y (h) la prueba de presin. (Seccin V del Cdigo ASME puede ser utilizado como una gua para muchos de los no destructivos cin examen tcnicas.) Preparacin de la superficie adecuada es importante para el examen visual adecuada y para la aplicacin satisfactoria de cualquier procedimiento auxil-iary, tales como los mencionados anteriormente. El tipo de preparacin necesaria de la superficie depende de las circunstancias individuales, pero los preparativos superficie, tales como cepillo de alambre, chorro de arena, picar, moler, o una combinacin de estos las preparaciones pueden ser necesarios. Si los revestimientos exteriores e interiores, tales como el aislamiento, refractario revestimientos protectores y revestimientos resistentes a la corrosin, estn en buenas condiciones y no hay ninguna razn para sospechar que una condicin insegura est detrs de ellos, no es necesario

quitarlos para la inspeccin del recipiente, sin embargo, puede ser aconsejable capaz de eliminar pequeas porciones de los revestimientos para investigar su condicin y la eficacia y la condicin del metal por debajo de ellos. Donde los depsitos operativos, como el coque, son normalmente SUPUSTOS a permanecer en una superficie de la vasija, es particularmente importante para determinar si tales depsitos protege adecuadamente la superficie de la vasija de deterioro. Para determinar esto, los exmenes in situ en la que est completamente el depsito separado de seleccin de reas crticas pueden ser requerida. Cuando los buques estn equipados con las partes internas extrables, las partes internas no necesitan ser eliminado por completo mientras garantas razonables de que existe deterioro en regiones inaccesibles por los internos no est ocurriendo en una medida ms all de la que se encuentra en las partes ms accesibles del buque.

BUQUE DE PRESIN CDIGO DE INSPECCION: MANTENIMIENTO DE INSPECCIN, EVALUACIN, REPARACIN Y MODIFICACIN 3.5

El propietario / usuario deber especificar industria-calificados UT examinadores de ondas transversales cuando el propietario / usuario requiere lo siguiente: (a) deteccin de la superficie interior (ID) de ltima hora defectos planares al inspeccionar desde la superficie exterior (OD), o donde (b) deteccin, caracterizacin y / o 01 a travs de la pared se requiere dimensionamiento de defectos planares. Aplica-cin ejemplos para el uso de tales industrias calificados examinadores UT ondas S son de aptitud para el servicio y el monitoreo futuro de conocidos defectos del interior de la superficie externa. El requisito para el uso de examinadores cualificados en la industria de ondas de cizalla UT entra en vigor dos aos despus de su publicacin en este cdigo o adicin. 5.6 INSPECCIN DE PIEZAS Las siguientes inspecciones no son todo incluido para cada buque, pero s incluyen las caractersticas que son comunes a la mayora de los buques y que son ms importantes. Autorizados pre-sin inspectores del buque debern complementar esta lista con los elementos adicionales necesarios para el buque en particular o bu ques-involucrados. a. Examine las superficies de las cscaras y las cabezas con cuidado para posi-bles grietas, ampollas, protuberancias y otras seales de deterioro. Preste especial atencin a la falda y las regiones de fijacin de apoyo y articulacin de las cabezas. Si la evidencia de distorsin se encuentra, puede ser necesario realizar una comprobacin detallada de los contornos reales o dimensiones principales del buque y para comparar esos contornos y dimensiones de los detalles de diseo originales.

b. Examine las juntas soldadas y las adyacentes zonas afectadas por el calor inducido por el servicio grietas u otros defectos. En los buques remachados, examinar la cabeza del remache, correa trasero, placa, y las condiciones calafateadas borde. Si remache de vstago corrosin se sospecha, martillo pruebas o radiografa lugar formando un ngulo con el eje del vstago puede ser til. c. Examine las superficies de todos los pozos de acceso, boquillas y otras aberturas de distorsin, grietas y otros defectos, prestando particular atencin a la soldadura utilizada para unir las partes y sus refuerzos. Normalmente, los orificios de drenaje en placas de refuerzo debe permanecer abierta para proporcionar evidencia visual de fugas edad, as como para prevenir la acumulacin de presin en la cavidad. Examine las caras accesibles de brida para la distorsin y determinar la condicin de las superficies de asiento de junta. Prctica Recomendada API 574 proporciona ms informa-cin sobre la inspeccin de tuberas, vlvulas y accesorios-asociado 98 ATED con recipientes a presin. Prctica Recomendada API 572 proporciona ms informacin sobre la inspeccin de recipientes a presin.

5,7 ESPESOR MNIMO DE EVALUACIN Y CORROSION La corrosin puede provocar una prdida uniforme (un general, relativamente incluso el desperdicio de un rea de superficie) o puede causar un picado apariencia (un desperdicio obvio, superficie irregular). Corrosin uniforme puede ser difcil de detectar visualmente, y las lecturas de espesor puede ser necesario para determinar su extensin. Superficies sin hueso puede ser ms delgada de lo que parecen visualmente, y cuando hay incertidumbre acerca de la localizacin de la superficie original, determinaciones de espesor tambin puede ser necesaria. El espesor mnimo real y la tasa mxima a la corrosin por parte de un buque podr ser corregida en cualquier inspeccin. Cuando el espesor mnimo real o tasa mxima a la corrosin es ajustarse, uno de los siguientes medicin de la corrosin tecnolgicas deben ser considerados:

a. Cualquier examen no destructivo adecuado, tal como el examen ultrasnico o radiogrfico, que no afectar a la seguridad del buque se puede utilizar siempre que se proporcionan las determinaciones de espesor mnimo. Cuando un mtodo de medicin produce una incertidumbre considerable, otros no destructiva, tcnicas constructivas mediciones de espesores, tales como Ultra-03 sonic A-scan, B-scan, o C-scan, puede ser empleado. Radiografa de perfil puede ser tambin empleado. b. Si aberturas adecuadas tomada a travs de ellos. estn disponibles, las medidas pueden ser

c. La profundidad de la corrosin puede ser determinado por medicin de las superficies sin corrosin dentro del recipiente cuando dichas superficies estn en la vecindad de la zona corroda. Cuando el espesor mnimo o mximo real corrosin se ha de ajustar, una de la siguiente evaluacin 03 tcnicas deben ser considerados:

a. Para un rea corroda de tamao considerable en la que las tensiones circunferenciales gobernar, por lo menos el espesor a lo largo del elemento ms crtico de la zona puede ser promediados sobre una longitudinal longitud que no exceda de los siguientes:

1. Para los buques con un dimetro interior igual o inferior a 60 pulgadas (150 centmetros), la mitad del dimetro del vaso o de 20 pulgadas (50 centmetros), lo que sea menor. 2. Para los buques con un dimetro interior superior a 60 pulgadas (150 centmetros), un tercio del dimetro de los vasos o 40 pulgadas (100 centmetros), el que sea menor. Cuando el rea contiene una abertura, la distancia a cada lado de la abertura dentro de la cual los espesores son promedio de edad no se extender ms all de los lmites de la armadura tal como se define en el Cdigo ASME. Si, debido a las cargas de viento o de otros factores, los esfuerzos longitudinales gobernar, el espesor mnimo en una longitud determinada de manera similar de arco en el plano perpendicular ms crticos para el eje del recipiente tambin se promediadas para el clculo de las tensiones longitudinales. El espesor utilizado para la determinacin de las tasas de corrosin en los lugares respectivos deber ser el espesor medio, determinado como en el anterior. Para los fines de 5,4, el espesor real tal como se determina por inspeccin debe ser entendida para significar el valor ms crtico de la media de espesor que ha sido determinada. b. Pozos muy dispersos puede ser ignorado mientras la siguientes condiciones: 1. El espesor restante por debajo del pozo es mayor que la mitad del espesor requerido (1/2 trequired). 2. El rea total de las fosas no exceda de 7 pulgadas cuadradas (45 centmetros cuadrados) dentro de cualquiera de 8 pulgadas (20 centmetros) dimetro del crculo. 5.4 API 510

3. La suma de sus dimensiones a lo largo de cualquier lnea recta Tabla 5-1-Valores del Factor radio esfrico K1 dentro del crculo no exceda de 2 pulgadas (5 centmetros). c. Como una alternativa a los procedimientos recin descritos, los componentes con adelgazamiento de las paredes que, a causa de desperdicio de corrosin y de otros, estn por debajo de los mnimos requeridos espesores de pared pueden ser evaluados para determinar si son adecuados para un servicio continuo. Los componentes de adelgazamiento puede ser evaluada mediante el empleo del diseo de mtodos de anlisis de la Seccin VIII, Divisin 2, Apndice 4, del Cdigo ASME. Estos mtodos tambin pueden utilizarse para evaluar las zonas de

mezcla de tierra donde los defectos han sido eliminados. Es importante asegurarse de que no hay bordes afilados en las zonas de mezcla de tierra, para minimizar los efectos de concentracin de esfuerzos. Cuando se utiliza este criterio, el valor de tensin utilizado en el diseo de la presin origi-nal buque ser sustituido por el valor de Sm Divisin 2 si la tensin de diseo es inferior o igual a 2/3fuerza de fluencia mnimo (SMYS) a temperatura . Si la tensin de diseo original es mayor que la fuerza 2/3-specified rendimiento mnimo en la temperatura, entonces 2/3-specified mnimo de fluencia ser sustituido por Sm. Cuando este enfoque se va a utilizar, consultando con un recipiente a presin ingeniero con experiencia en diseo de recipientes a presin se requiere. d. Cuando la superficie en una soldadura con un factor comn de que no sea 1,0, as como las superficies alejadas de la soldadura, se corroe, un clculo independiente utilizando el factor de unin de soldadura apropiado debe ser hecho para determinar si el grosor de la soldadura o a distancia de la soldadura regula la presin de trabajo permisible. Para este clculo, la superficie en una soldadura incluye 1 pulgada (2,5 centmetros) en cualquier lado de (medido desde la punta de la de soldadura) o al doble del espesor mnimo en cada lado de la soldadura, lo que sea mayor. e. Cuando se mide el espesor corroda de cabezas elipsoidales y torispherical, el espesor de gobierno puede ser de la siguiente manera: 1. El espesor de la regin nudillo con el cabezal de rata-cin calculado por la frmula cabeza apropiada. 2. El espesor de la porcin central de la regin cncava, en cuyo caso la regin cncava puede ser considerado un segmento esfrico cuya presin permisible se calcula por la frmula cdigo para cscaras esfricas. El segmento esfrico de dos cabezas elipsoidales y torispherical se considera que la zona situada completamente dentro de un crculo cuyo centro coincide con el centro de la cabeza y cuyo dimetro es igual a 80 por ciento del dimetro de la concha. El radio del plato de cabezas torispherical es para ser utilizado como el radio del segmento esfrico (igual al di-metro de la cubierta de cabezales estndar, aunque otros radios han permitido). El radio del segmento esfrico de ellip-soidal cabezas se considera que el radio equivalente esfrico KD, donde D es el dimetro de la concha (igual a la mayor 1 D/2h 3.0 2.8 2.6 2.4 2.2 2.0 1.8 K1 1.36 1.27 1.18 1.08 0.99 0.90 0.81

1.6 1.4 1.2 1.0

0.73 0.65 0.57 0.50

Nota: El radio esfrico equivalente es igual a K1D; la relacin entre ejes es igual a D/2h. La interpolacin es permitida para los valores intermedios.

5,8 APTITUD PARA LA EVALUACIN DE SERVICIO 03

Componentes que contienen presin encontr que la degradacin que podran afectar a su capacidad de carga (carga de presin y otras cargas aplicables, por ejemplo, el peso, el viento, etc, segn API RP579) se evaluaron para la continuidad del servicio. Adecuacin a los ser-vicios tcnicas, tales como los documentados en la API RP 579, se pueden utilizar para esta evaluacin. La aptitud para el servicio tcni-cas utilizadas deben ser aplicables a la degradacin especfica observada. Las siguientes tcnicas pueden usarse como una alternativa a las tcnicas de evaluacin en 5.7.

una. Para evaluar la prdida de metal por encima de la corrosin permitir-cin, una evaluacin de aptitud para el servicio puede ser realizado de acuerdo con las siguientes secciones de API RP 579, segn corresponda. Esta evaluacin requiere el uso de una futura corrosin prestacin, que se establecer sobre la base de la seccin 6 de este cdigo de inspeccin. 01 1. Evaluacin de metales en general por prdida de API RP 579, Seccin 4 2. Evaluacin de metal Local Prdida de API RP 579, Seccin 5 3. Evaluacin de la corrosin por picadura-API RP 579, Seccin 6 b. Para evaluar las ampollas y las laminaciones, una evaluacin de aptitud para el servicio debe ser realizado de acuerdo con las normas API RP579, Seccin 7. En algunos casos, esto requerir la evaluacin el uso de una asignacin futura corrosin, que ser establecido sobre la base de la seccin 6 de este cdigo de inspeccin. c. Para evaluar la desalineacin de soldadura y las distorsiones de shell, una evaluacin de condicin fsica-por-servicio debe ser realizado de acuerdo con las normas API RP 579, Seccin 8. d. Para evaluar las grietas como defectos, una aptitud para el servicio de evalua-cin debe realizarse de acuerdo con las normas API RP 579, eje y) y K1En la Tabla 5-1. En la Tabla 5-1, h es la mitad Seccin 9 la longitud del eje menor [igual a la profundidad interior de la cabeza elipsoidal medido desde la lnea tangente (lnea headbend)]. Para muchas cabezas elipsoidales, D/2h es igual a 2,0.

e. Para evaluar los efectos de dao de fuego, una aptitud para el servicio evaluacin debe llevarse a cabo de acuerdo con API RP579, Seccin 11.

BUQUE DE PRESIN CDIGO DE INSPECCION: MANTENIMIENTO DE INSPECCIN, EVALUACIN, REPARACIN Y MODIFICACIN 1.6 SECCIN 6-INSPECCIN Y ENSAYO DE RECIPIENTES A PRESION Y DISPOSITIVOS alivio de presin 6.1 GENERAL Los recipientes a presin debern ser inspeccionados en el momento de la instalacin. Las inspecciones internas sobre el terreno de nuevos vasos no son necesarios, siempre y cuando los datos de un fabricante reportar asegurar que los bu-ques son satisfactorios para el servicio previsto es disponible. Para asegurar la integridad del buque, todos los recipientes a presin debern ser inspeccionados en las frecuencias previstas en esta seccin. En la seleccin de la tcnica (s) que debe utilizarse para la inspeccin de un recipiente a presin, tanto la condicin del recipiente y el entorno en el que opera debe tenerse en consideracin. La inspeccin, segn se considere necesario por el inspector de recipientes a presin autorizados, puede incluir muchos de una serie de tcnicas no destructivas, incluida la inspeccin visual. Internal inspeccin se prefiere debido a la degradacin del lado proceso (corrosin, erosin y agrietamiento ambiental) puede no ser uniforme en todo el recipiente y, por lo tanto, difcil de localizar por ECM externo. En la corriente de inspeccin puede ser aceptable en lugar de la inspeccin interna de los buques bajo el especfico circuns98 posiciones definidas en el punto 6.4. En situaciones en las que sobre-corriente de inspeccin es aceptable, tal inspeccin se puede realizar ya sea mientras el buque se encuentre fuera de servicio y sin presin o el flujo y bajo presin. Excepto en respuesta a una necesidad evidente, como cuando agrietamiento del medio ambiente (vase la Gua para la Inspeccin de equipos de refineras, Captulo II) se sospecha de inspeccin tcnicas de exceder los requisitos de examen utilizados en el diseo y fabricacin de la vasija no son necesarios. La inspeccin adecuada debe proporcionar la informacin necesaria para determinar que todas las secciones esenciales o com-nentes de la embarcacin son seguros para operar hasta la prxima inspeccin programada. Los riesgos asociados con el cierre operacional y puesta en marcha y la posibilidad de corrosin debido al aumento de las ex-posicin de las superficies de los vasos al aire y la humedad deben ser evaluados cuando una inspeccin interna se est planificando. 6,2 BASADO EN EL RIESGO DE INSPECCIN La identificacin y la evaluacin de la degradacin potencial mecanismos son pasos importantes en la evaluacin de la probabilidad de fallo de vasija de presin. Sin embargo, los ajustes a la estrategia de inspeccin y tcticas para tener en cuenta las consecuencias de un fracaso tambin debe ser considerado. La combinacin de la apreciacin del riesgo de fracaso y las consecuencias del fracaso son 98 elementos esenciales de la inspeccin basada en riesgo (RBI). Cuando un propietario / usuario decide realizar una evaluacin RBI, debe incluir una evaluacin sistemtica, tanto de la probabilidad de falla y las consecuencias asociadas al fracaso, de acuerdo 03 con API RP 580. La evaluacin del riesgo debe basarse en todas las formas de degradacin que

razonablemente poda esperarse que afectan a un buque en cualquier servicio en particular. Ejemplos de dichos mecanismos radation deg-incluyen: prdida de metal interna o externa de una forma identificada de la corrosin (localizado o general), todas las formas de hidrgeno de craqueo, incluyendo asistida y el estrs corrosin de grietas (desde el interior o las superficies externas de un buque ), y cualesquiera otras formas de degradacin metalrgica, corrosin o mecnico, tales como fatiga, fragilidad, fluencia, etc Addi-mente, la eficacia de las prcticas de inspeccin, herramientas y tcnicas utilizadas para la bsqueda de los esperados y el potencial de degradacin mecanismos deben ser evaluado. Esta probabilidad de evaluacin a prueba de ure se debe repetir cada vez el equipo o proceso se realizan cambios que pueden afectar significativamente a las tasas de degradacin o causar el fallo prematuro de la embarcacin. Otros factores que deben ser considerados en un RBI-evaluacin a cabo de conformidad con las normas API RP 580 son: 03 idoneidad de los materiales de construccin, las condiciones de diseo de los buques, en relacin con las condiciones de funcionamiento, apro-ateness de los cdigos de diseo y estndares utilizados; efectidad de los programas de monitoreo de corrosin, y la calidad de los programas de mantenimiento e inspeccin de control de calidad / garanta de calidad. Equipos para el fallo y la informacin tambin ser informacin importante para esta evaluacin. La evaluacin consecuencia debe considerar los posibles incidentes que puedan ocurrir como resultado de la liberacin de lquidos, incluyendo explosiones, incendios, exposicin a txicos, impacto ambiental y de salud efectos asociados con la falla de un buque. 98 Es esencial que todas las evaluaciones impulsadas estar bien documentada, de conformidad con las normas API RP 580, definiendo claramente todos los 03 factores que contribuyen a la probabilidad y la consecuencia de un fallo de la vasija. Despus de una evaluacin RBI efectiva se lleva a cabo, los resultados pueden ser utilizados para establecer una estrategia de inspeccin de buques y ms especficamente a definir mejor la siguiente: una. Los mtodos de inspeccin ms adecuados, el alcance, las herramientas y tcnicas que se utilizan sobre la base de las formas previstas de degradacin. b. La frecuencia adecuada para internos, externos y en funcionamiento-inspecciones. c. La necesidad de una prueba de presin despus de la avera se ha incurrido o despus de las reparaciones o modificaciones que se han completado. d. La prevencin y mitigacin de medidas para reducir la probabilidad y la consecuencia de un fracaso del vaso. Una evaluacin RBI puede ser utilizado para establecer los intervalos de inspeccin adecuados para revisiones internas y en la corriente, incluyendo un aumento potencial en el lmite de inspeccin 10 aos-03 se describe en 6.4, as como el intervalo externo descrito en 6,3. Cuando se usa para aumentar el lmite de 10 aos, el RBI evalua-cin deben ser revisados y aprobados por un ingeniero recipiente a presin y autorizado inspector de recipientes a presin en intervalos no mayores de 10 aos, o con ms frecuencia si se justifica por el proceso, equipo o consecuencia cambios.

6.3 INSPECCIN EXTERNA Cada area buque deber recibir una inspeccin visual externa, preferiblemente mientras est en funcionamiento, por lo menos cada 5 aos o en el mismo intervalo que la requerida interna o en-

``,

``

`-`

`,`,

`,`,

`---

6.2 API 510 inspeccin corriente, el que sea menor. La inspeccin ser, como mnimo, determinar el estado del aislamiento exterior, el estado de los soportes, la previsin para la expansin y la alineacin general del buque en sus soportes. Cualquier seal de fuga debe ser investigado de manera que las fuentes puede ser establecida. Inspeccin de corrosin bajo aislamiento (CUI), se considerar para el exterior con aislamiento vasos 98 sujeto a la entrada de humedad y que operan entre 25 F (-4 C) y 250 F (120 C), o estn en servicio intermitente. Esta inspeccin podr requerir la extirpacin de un cierto aislamiento. Normalmente, no es necesario quitar el aislamiento si el depsito del recipiente completo est siempre funciona a una temperatura suficientemente baja [menos de 25 F (-4 C)] o suficientemente alta [por encima de 250 F 98 (120 C)] para prevenir la presencia o la condensacin de humedadtura por debajo del aislamiento. Alternativamente, espesor de la cscara mediciones realiza internamente en reas de problemas tpicos (por ejemplo, anillos de refuerzo, alrededor de las boquillas, y otros ubica-ciones que tienden a atrapar la humedad o permitir la entrada de humedad) se puede realizar durante las inspecciones internas. Vasos enterrados debern ser inspeccionados para determinar su estado externo del medio ambiente. El intervalo de inspeccin se basa en la corrosin tasa de informacin obtenida a partir de uno o ms de los mtodos siguientes: (a) durante el mantenimiento de activi-dad en la tubera de conexin adyacente de material similar, (b) el examen de intervalo (especificado en el prrafo anterior ) de manera similar enterrado cupones de ensayos de corrosin de un material similar, (c) a partir de porciones representativas de la embarcacin real, o (d) de un vaso en circunstancias similares. Los buques que se sabe que tienen una vida residual superior a 10 aos o que estn protegidos contra la corrosin externa-por ejemplo, (a) los buques aislados eficazmente para impedir la entrada de humedad, (b) con camisa de recipientes criognicos, (c) Ves-sels instalado en una caja fra en el que se purga la atmsfera con un gas inerte, y (d) los buques en los que se mantiene la temperatura es suficientemente alta o baja lo suficiente como para excluir la presencia de agua no necesitan tener aisla-miento eliminado la inspeccin externa. Sin embargo, la condi-cin de su sistema de aislamiento o de su revestimiento exterior, como la cscara de caja fra, se observaron por lo menos cada 5 aos y reparar si es necesario. 98 6.4 INSPECCIN INTERNA Y EN STREAM-

El perodo entre la interna o en la corriente inspecciones no exceder de la mitad de la vida til estimada restante del buque a da de corrosin o 10 aos, lo que sea menor. En los casos en los

que se estima la vida til restante de funcionamiento seguro a ser inferior a 4 aos, el intervalo de inspeccin puede ser el total de vida restante de funcionamiento seguro, hasta un mximo de 2 aos. Para los recipientes de presin que estn en servicio no continuo y estn aislados de los fluidos del proceso tales que no estn expuestos a ambientes corrosivos (tales como gas inerte purgado o lleno de hidrocarburos no corrosivos), los 10 aos sern los 10 aos de vida de servicio real expuesta . El equipo que no est debidamente protegida de ambientes corrosivos pueden experimentar importantes corrosin interna mientras est inactiva y debe ser revisado cuidadosamente la hora de establecer ins intervalos cin. En ningn caso estos exceder de la mitad del restante estimado corrosin ritmo de vida, o 10 aos desde la ltima inspeccin. Las inspecciones externas de los buques en servicio no continua siendo el mismo que el de continuo servicio, como se indica en 6.3. 98 Excepto como se indica a continuacin, la inspeccin interna suele ser el mtodo preferido de inspeccin, y se realizarn en los buques sujetos a importantes corrosin localizada y otros tipos de daos. A la discrecin del inspector de la presin del recipiente autorizado, en funcionamiento inspeccin puede estar sustituido para la inspeccin interna en las siguientes situaciones:

a. Cuando el tamao, la configuracin o la falta de acceso hace que la entrada buque para inspeccin interna fsicamente imposible. b. Cuando la tasa de corrosin general de un buque se sabe que es menos de 0,005 pulgadas (0,125 milmetros) por ao y la vida estimada restante es mayor de 10 aos, y todas las condiciones siguientes se cumplen: 1. El carcter corrosivo de los contenidos, incluyendo el efecto de los componentes traza, se ha establecido por lo menos 5 aos de experiencia el mismo servicio o comparable con el tipo de contenido que se manejan. 2. Ninguna condicin cuestionable es revelada por la inspeccin externa se especifica en 6.3. 98 3. La temperatura de funcionamiento del depsito del recipiente de acero no supera los lmites de temperatura inferiores para el rango de ruptura-fluencia del material del vaso. 4. El recipiente no se considera sujeto a ambiental agrietamiento o dao por hidrgeno a partir del fluido que se manejan. Por otra parte, una evaluacin RBI, como se permite en 6,2 se puede realizar para determinar que el riesgo asociado con agrietamiento ambiental o dao por hidrgeno es aceptablemente baja y que la eficacia de externo tcnicas de inspeccin es adecuada por el dao mecanismo. Esta evaluacin debe incluir una revisin del pasado 03 las condiciones del proceso y las posibles condiciones del proceso en el futuro. 5. El recipiente no tiene un revestimiento no unido integralmente como revestimiento o forro de tira de placa. Si los requisitos del punto b anterior no se cumplen, como resultado de las condiciones observadas durante la prevista en funcionamiento inspeccin, la prxima inspeccin programada ser un

interno de inspeccin. Cuando un buque ha sido inspeccionado internamente, los resultados de una inspeccin actual se puede utilizar para determinar si una inspeccin en el flujo puede ser sustituido por un interno inspeccin de un buque que opere similar en el mismo servicio 98 y condiciones. Cuando una inspeccin corriente en que se llev a cabo en lugar de una inspeccin interna, un examen minucioso deber ser realizado el uso de mediciones de espesor por ultrasonido o tecnlogo-grafa, u otros medios apropiados de ECM para medir espesores de metal y / o evaluar la integridad de el metal y soldaduras. Si una inspeccin corriente en que se llev a cabo, el autorizado presin inspector de buques tendrn acceso suficiente a todas las partes del buque (cabezas, concha y boquillas) para que el BUQUE DE PRESIN CDIGO DE INSPECCION: MANTENIMIENTO DE INSPECCIN, EVALUACIN, REPARACIN Y MODIFICACIN 3.6

inspector comprueba que una evaluacin precisa de la condicin de buque puede ser hecho. Un nmero representativo de mediciones de espesor debe llevarse a cabo, en cada recipiente para satisfacer los requisitos para una inspeccin interna o en la corriente. Por ejemplo, el espesor de todos los componentes principales (conchas, cabezas, secciones cnicas) y una muestra representativa de las boquillas de los vasos debe ser medido y registrado, y la vida restante y el intervalo siguiente inspeccin debe calcularse para el componente limitante. La decisin sobre el nmero y ubicacin de las mediciones de espesores en cuenta los resultados de inspecciones anteriores, si est disponible, y la consecuencia potencial de prdida de contencin. Las mediciones realizadas en un nmero de puntos de medicin de espesores (TMLS) estn destinadas a establecer las tasas de corrosin general y localizada en diferentes secciones de la embarcacin. Un nmero mnimo de TMLS son aceptables cuando la tasa establecida de la corrosin es baja y no localizada. Para los recipientes a presin susceptibles a la corrosin localizada, es vital que los entendidos en la corrosin localizada mecanismos ser consultado sobre la colocacin adecuada y el nmero de TMLS. Adicionalmente, para la corrosin localizada, es importante que las inspecciones se realizan utilizando mtodos de exploracin tales como la radiografa de perfil, el ultrasonido de exploracin, y / u otros mtodos adecuados ECM que revelarn el alcance y extensin de la corrosin localizada. La vida til restante del buque se calcularn a partir de la siguiente frmula:

t -------------------------------------------------- ----

o al comienzo de un nuevo entorno de la tasa de corrosin.

tprevious = espesor, en milmetros (pulgadas), en el mismo lugar como tctil medida durante una inspeccin anterior 01.

Las tasas de corrosin a largo plazo ya corto plazo debe ser comparado como parte de la evaluacin de los datos. La inspeccin autorizado-tor, en consulta con un especialista en corrosin, deber seleccionar la velocidad de corrosin que mejor refleja el proceso actual. Un anlisis estadstico se puede utilizar en la velocidad de corrosin y el resto de los clculos de vida para las secciones del recipiente de presin. Este enfoque estadstico se puede aplicar para la evaluacin de la sustitucin de una inspeccin interna (punto B en el anterior), o para la determinacin del intervalo de inspeccin interna. Se debe tener cuidado para asegurar que el tratamiento estadstico de los resultados de los datos refleja el estado real de la seccin del vaso. El anlisis estadstico no es aplicable a los buques con importantes locales-lizados corrosin. La determinacin de la tasa de corrosin puede incluir datos de espesor recogidas en ms de dos veces diferentes. Uso adecuado de las tasas de corrosin a corto plazo versus largo plazo debern ser determinados por el inspector de recipientes a presin autorizados. Cuando hay una discrepancia entre el corto plazo y largo plazo las tasas de corrosin cor, un ingeniero con experiencia en recipientes a presin corrosin puede necesitar ser consultado sobre el uso de estas tasas, en Vida restante (aos)

donde velocidad de corrosin [Pulgadas (mm) por ao] la discrecin del inspector, para el clculo de los restantes la vida y la fecha de la prxima inspeccin. Para que un buque grande, con dos o ms zonas de diferentes velocidades de corrosin, cada zona puede ser tratado independientemente tctil = el espesor real, en milmetros (pulgadas), medida en el momento de la inspeccin para una localizacin dada o componente. trequired = el espesor requerido, en milmetros (pulgadas), en el mismo lugar o componente segn la medicin por medio del tacto, calculado mediante las frmulas de diseo (por ejemplo, la presin y estructural) antes de la provisin a la corrosin y la tolerancia del fabricante se aaden.

01 El largo plazo (LT) velocidad de corrosin se calcula a partir de la siguiente frmula: tinitial tctil en cuanto a la periodicidad de las inspecciones o de sustituibilidad-cin de la inspeccin interna con una inspeccin en el arroyo. Si un anlisis de mltiples zonas se utiliza, la zona ms corta con la restante vida media se utiliza como el caso lmite de ajuste del intervalo de inspeccin interna o para la sustitucin de la inspeccin interna con una inspeccin en el flujo. Un mtodo alternativo para establecer el intervalo de inspeccin requerida basndose en la vida til restante es mediante el clculo de la proyectada presin mxima de trabajo (PTMA) de cada componente de recipiente como se describe en 5,4. Este procedimiento puede ser iterativo que implica la seleccin de un intervalo de inspeccin, la determinacin de la prdida por corrosin se espera durante el intervalo, y el clculo de la PSMA proyectada. La inspeccin de las interCorrosin tasa LT

tiempo (aos) entre y tval est dentro del mximo permitido, siempre que el proyectado

= inicial real

-------------------------------------------------

-----------------------------------------

PTMA del componente limitante no es menor que el menor El corto plazo (ST) la velocidad de corrosin se calcula a partir de la siguiente frmula: tprevious tctil de la placa de caractersticas o PSMA rerated. El mximo inspec-cin intervalo utilizando este mtodo tambin es de 10 aos. Cuando se presentan problemas con la carga externa, material defectuoso o fabricacin de la vida residual como deter- Velocidad de corrosin ST

tiempo (aos) entre t

y =

minado

anteriormente

se

reducir

reconocer

esas

condiciones.

-------------------------------------------------

----------------------------------------------

anterior real Si el deterioro debido a condiciones tales como las mencionadas tinitial = espesor, en milmetros (pulgadas), en el mismo lugar como medido por medio del tacto en la instalacin inicial en el 5,2 es detectado, el intervalo de inspeccin debe ser ade-cuadamente ajustados. 4.6 API 510

Si las condiciones de servicio de un recipiente se cambian, la presin de funcionamiento mxima, la temperatura operac-cin mxima y mnima, y el perodo de funcionamiento hasta la prxima inspeccin se establecer para las condiciones de servicio nuevas. Si tanto la propiedad y la ubicacin de un buque se cambian, el buque ser inspeccionado internamente y externamente antes de ser reutilizado, y las condiciones admisibles de servicio y el perodo prximo de control ser establecido para el nuevo servicio.

98 6,5 PRESIN DE PRUEBA

Cuando el inspector de recipientes a presin autorizados cree que una prueba de presin es necesaria o cuando, despus de ciertas reparaciones o alteraciones, el inspector considera que uno es necesario (ver 7.2.9), la prueba se llevar a cabo a una presin de acuerdo con el cdigo de construccin utilizado para la determinacin de la mxima presin de trabajo permisible. Para minimizar el riesgo de fractura frgil durante el ensayo, la temperatura del metal se debe mantener por lo menos 30 F (17 C) por encima del mnimo 98 Diseo temperatura del metal para los buques que tengan ms de 2 pulgadas (5 centmetros) de espesor, o 10 F (6 C) por encima de los barcos que tienen un espesor de 2 pulgadas (5 centmetros) o menos. La temperatura de prueba no necesita exceder los 120 F (50 C) a menos que exista informacin sobre las caractersticas quebradizas del material de recipiente que indica que una temperatura de ensayo ms baja es aceptable o una temperatura de ensayo ms elevada es needed.5 Prueba neumtica se puede utilizar cuando la prueba hidrosttica es impracticable debido a la temperatura, fundacin, revestimiento refractario, o por razones de proceso, sin embargo, el personal y los riesgos potenciales de las pruebas de neumticos de propiedad ser considerada antes de la prueba se lleve a cabo. Como mnimo, las precauciones de inspeccin contenidas en el Cdigo ASME se pueden aplicar en cualquier prueba neumtica. Antes de aplicar una prueba hidrosttica de equipo, se debe considerar que la estructura de soporte y el diseo de la cimentacin. Cuando un ensayo de presin se realizaron en el que la presin de prueba deber exceder la presin de tarado de la vlvula de seguridad con el ajuste ms bajo, la vlvula de seguridad o las vlvulas debe ser eliminado. Una alternativa a la eliminacin de las vlvulas de alivio de seguridad es utilizar pinzas de prueba para mantener bajos los discos de las vlvulas. La aplicacin de una carga adicional para el resorte de la vlvula girando el tornillo de compresin no se recomienda. Otros appurte-nanzas, tales como tubos de nivel, manmetros, y discos de ruptura, que pueden ser incapaz de soportar la presin de ensayo tambin se debe quitar o deben ser tapadas o con ventilacin. Cuando la prueba de presin se ha completado, dispositivos de alivio de presin de los ajustes adecuados y otros accesorios retirado o hecho inoperante durante la prueba de presin se reinstalar o reactivar. 5 Para los vasos sin mnimo de temperatura de metal de diseo, la temperatura de funcionamiento mnimo aceptable debe ser usado en lugar de la temperatura de diseo mnima del metal. 6,6 de alivio de presin DISPOSITIVOS 98

Las vlvulas de seguridad debern ser probados y reparados por organizaciones de reparacin de experiencia en mantenimiento de la vlvula. Cada organizacin de reparacin debe tener un

sistema de control de calidad plenamente documentado. Como mnimo, los siguientes requisitos y piezas de documentacin debera ser incluido en el sistema de control de calidad: una. Ttulo de la pgina. b. Revisin de registro. 98 c. Ver pgina. d. Declaracin de la autoridad y la responsabilidad. e. Organigrama. f. Alcance de los trabajos. g. Dibujos y controles de especificacin. h. Material y control de elementos. i. Reparacin y programa de inspeccin. j. Soldadura, el examen no destructivo, y los procedimientos de tratamiento trmico. k. Vlvula de prueba, ajuste, prueba de fugas, y el sellado. l. Ejemplo general de la placa de identificacin de reparacin de la vlvula. m. Procedimientos para la calibracin de medicin y manmetros de prueba. n. Copias controladas del manual. o. Ejemplos de formularios. p. Reparar formacin personal o calificaciones. Cada organizacin de reparacin tambin debe tener un programa de capacitacin totalmente documentada que haya seguridad de que la reparacin del per-sonal estn cualificados en el mbito de las reparaciones. Las vlvulas de alivio de presin se comprobarn a intervalos suficientemente frecuentes que son para verificar que las vlvulas de un rendimiento fiable. Esto puede incluir pruebas de las vlvulas de alivio de presin en el equipo recin instalado. Dispositivos de alivio de presin deben ser probados y mantenidos de acuerdo con API Recommended Practice 576. Otros dispositivos de alivio de presin, tales como rup98 tura discos y las vlvulas del interruptor al vaco, deben estar plenamente examinados a intervalos determinados sobre la base de servicio. Los intervalos entre las pruebas de alivio de la presin-o dispositivo de inspeccin debe ser determinada por el rendimiento de los dispositivos en el servicio de que se trate. Intervalos de prueba o inspeccin de los dispositivos de alivio de presin en el proceso tpico de servi-cios no supere los 5 aos, a menos documentado expecia o de una evaluacin del riesgo indique que un intervalo ms largo es 03 aceptable. Por limpias (nonfouling), servicios no corrosivos, los intervalos mximos pueden aumentarse a 10 aos. Al ser-vicios registros indican que un dispositivo de alivio de la presin recibi una falta en exceso o atrapado en la ltima inspeccin o prueba, el intervalo de ser-vicio se reducir si la revisin demuestra que el dispositivo no puede funcionar de manera confiable en el futuro. La revisin debe incluir un esfuerzo para determinar la causa de las incrustaciones o las razones de los dispositivos de descarga no funciona correctamente.

98

6.7

REGISTROS

Propietarios y usuarios de recipientes a presin debern mantener registros permanentes y progresivas de los barcos de su presin. Los registros permanentes se mantendr durante toda la vida til de cada barco; registros progresistas se actualizar peridicamente para incluir nueva informacin pertinente a la operacin, inspeccin-cin, y el historial de mantenimiento del buque. 01 registros recipiente a presin deber contener cuatro tipos de informacin sobre los buques pertinentes a la integridad mecnica de la siguiente manera: una. Construccin e informacin de diseo. Por ejemplo, el nmero de serie del equipo u otro identificador, los informes de datos de los fabricantes (MDR), los datos de diseo de especificacin, diseo CAL-MDR clculos (donde estn disponibles), y los planos de construccin. Para los recipientes a presin que no tienen una placa de identificacin y una mnima o ninguna documentacin de diseo y construccin, los pasos siguientes pueden utilizarse para verificar la integridad de funcionamiento: i. Realizar una inspeccin para determinar el estado de la ves-sel. Efecte todas las reparaciones necesarias. ii. Definir los parmetros de diseo y preparar los dibujos y clculos. iii. Clculos bsicos sobre los cdigos y las normas aplicables y la situacin del buque despus de cualquier reparacin. No utilice los valores admisibles de tensin basado en el factor de diseo de 3,5. Vase el Cdigo ASME Seccin VIII, Divisin 1, prrafo 00 UG-10 (c) respecto de la evaluacin de los materiales no identificados. Si UG-10 (c) no se sigue, a continuacin, para los aceros de carbono, utilizar tensiones admisibles para SA-283 Grado C, y para materiales de aleacin y no ferrosos, el uso de rayos X anlisis de fluorescencia para determinar el tipo de material sobre el que basar los valores admisibles de la tensin . Al alcance de la radiografa realizada originalmente no se conoce, utilizar el factor comn de 0,7 para las soldaduras a tope, o considerar la realizacin de una radiografa si un factor mayor articulacin es necesaria. (Reconocer que la radiografa de la realizacin de las soldaduras en un vaso con diseo minimalista o no y construccin documentacin puede resultar en la necesidad de una evaluacin de aptitud para el servicio y reparaciones importantes.) iv. Coloque una placa de identificacin o estampado que muestra la maxi-00 mum presin de trabajo admisible y la temperatura, la temperatura mnima permitida, y la fecha. v Realice una prueba de presin tan pronto como sea posible, segn lo requerido por el cdigo de construccin utilizado para los clculos de diseo. b. Funcionamiento y la historia de la inspeccin. Por ejemplo, condiciones de uso, incluyendo alteraciones en el proceso que puedan afectar a la integridad mecnica, los informes de inspeccin y los datos de cada tipo de inspeccin que llev a cabo (por ejemplo, interna, externa, medidas de espesor), y de inspeccin recomenda-ciones para su reparacin. Vea el Apndice C para los registros de la presin de la muestra de inspeccin de buques. Los informes de inspeccin debe

documentar la fecha de cada inspeccin y / o prueba, la fecha de la prxima inspeccin programada, el nombre de la persona que realiz la inspeccin y / o prueba, el nmero de serie u otra identificacin fier-del equipo inspeccionado, una Descripcin de la inspeccin y / o prueba realizada, y los resultados de la inspeccin y / o ensayo. c. Reparacin, alteracin y rerating informacin. Por ejemplo, (1) las formas de reparacin y modificacin, como la que se muestra en el Apndice D, (2) los informes que indican que el equipo an en servicio con identific deficiencias o recomendaciones para la reparacin son adecuados para servicio continuo hasta que las reparaciones se pueden completar, y ( 3) rerating documentacin (incluyendo clculos rerating, nuevas condiciones de diseo y pruebas de estampacin). d. Aptitud para el servicio de documentacin de evaluacin requisitos se describen en la API RP 579, seccin 2.8. Los requisitos especficos de documentacin para el tipo de falla 01 siendo evaluados se presentan en la seccin correspondiente del API RP 579.

Seccin

7-reparaciones,

reformas,

RERATING

de

recipientes

presin

7.1

GENERAL

Esta seccin cubre las reparaciones y reformas para presionar Ves-ques por soldadura. Los requisitos que deben cumplirse antes de recipientes a presin se puede rerated tambin estn incluidos en esta seccin. Cuando las reparaciones o modificaciones hay que realizar, los requisitos aplicables del Cdigo ASME, los cdigos para que los buques fueron construidos, u otros cdigos especficos del recipiente de presin calificacin debern seguirse. Antes de cualquier reparacin o alteran-ciones se realizan, todos los mtodos propuestos de ejecucin, todos los materiales, y todos los procedimientos de soldadura que se van a utilizar debe ser aprobado por el inspector de la presin del recipiente autorizado y, en caso necesario, por un ingeniero recipiente de presin experimentado en la presin diseo de buques, fabricacin o inspeccin. 7.1.1 Autorizacin Todos los trabajos de reparacin y modificacin deber ser autorizada por el inspector de recipientes a presin autorizados antes de comenzar el trabajo de una organizacin de reparacin (ver 3.13). Autorizacin para modificar-ciones de recipientes a presin que cumplan con la Seccin VIII, Divisiones 1 y 2, del Cdigo ASME y las reparaciones de pre-sin buques que cumplan con la Seccin VIII, Divisin 2, del Cdigo ASME no puede recibir hasta un recipiente a presin ingeniero con experiencia en diseo de recipientes a presin ha sido consultado acerca de las modificaciones y reparaciones y las ha aprobado. El inspector de recipientes a presin autorizados a designar a las

aprobaciones de cationes fabri-que se requieren. El inspector de recipientes a presin autorizados podrn dar su autorizacin previa para las reparaciones en general limitada o de rutina, siempre que el inspector est seguro de que las reparaciones son del tipo que no requieren pruebas de presin. 7.1.2 Aprobacin El inspector autorizado de recipientes a presin deber aprobar todos los trabajos de reparacin y modificacin especificada despus de una inspeccin del trabajo ha demostrado que el trabajo sea satisfactorio y cualquier prueba de presin requerida ha sido testigo. 7.1.3 Reparacin de Defectos

Una grieta en una junta soldada y un defecto en una placa puede ser reparado mediante la preparacin de una ranura en U o forma de V para la profundidad y la longitud de la fisura y luego llenar la ranura con metal de soldadura depositado de acuerdo con 7.2. No grieta ser reparado sin la autorizacin del inspector de buques autorizados presin. Reparacin de una grieta en una discontinuidad, donde las concentraciones de esfuerzos puede ser grave, no debe intentarse sin previa consulta con un ingeniero de recipiente de presin con experiencia en diseo de recipientes a presin. Zonas de corrosin, tal como se define en 5.7, se puede restaurar con metal de soldadura depositado de acuerdo con 7.2. Superficie irregularidades y la contaminacin del reglamento ser eliminado antes de soldar. El examen no destructivo e inspeccin adecuado para la medida de restauracin que se realiza debe ser especificados en el procedimiento de reparacin. 7.2 SOLDADURA Todas las soldaduras de reparacin y modificacin se har de conformidad con los requisitos aplicables del Cdigo ASME, excepto los autorizados en 7.2.11. 7.2.1 Procedimientos y calificaciones La organizacin de la reparacin deber utilizar soldadores y procedimientos de soldadura calificados de acuerdo con los requisitos aplica-bles de la Seccin IX del Cdigo ASME. 7.2.2 Registros de Calificacin La organizacin de la reparacin deber mantener registros de sus procedimientos de soldeo cualificado y su rendimiento soldadura cualificaciones. Estos registros debern estar a disposicin del inspector antes del inicio de la soldadura. Procedimientos calificados de la organizacin de reparacin de soldadura y las calificaciones de desempeo de soldadura debern estar de acuerdo con el cdigo correspondiente. 7.2.3 Precaliente o mtodos controlados por deposicin de soldadura como alternativas al

tratamiento trmico posterior a la soldadura Precalentamiento y de soldadura deposicin controlada, como se describe en 7.2.3.1 y 7.2.3.2, se puede utilizar en lugar de calor despus del soldeo tratamiento (PWHT) donde PWHT es desaconsejable o innecesaria mecnicamente. Antes de usar cualquier mtodo alternativo, una revisin de metal lurgical realizado por un ingeniero recipiente a presin se lleva a cabo para evaluar si la alternativa propuesta es adecuada para la aplicacin. La revisin debe considerar factores tales como la razn de la PWHT original de la equipos, la susceptibilidad del servicio para promover la corrosin bajo tensin, tensiones en el lugar de la soldadura, la susceptibilidad a hidrgeno de alta temperatura ataque, la susceptibilidad a la fluencia, Seleccin de etc el procedimiento de soldadura utilizado se basa en la 00 reglas del cdigo de construccin aplicables a los trabajos previstos junto con un estudio tcnico de la adecuacin de la soldadura en la condicin del material soldado en condiciones de prueba de funcionamiento y la presin. Cuando se hace referencia en este apartado a los materiales por la designacin ASME, P Nmero y Grupo N, los requisitos de esta seccin se aplican a los materiales aplicables del cdigo original de construccin, ya sea ASME u otro, que se ajustan por la composicin qumica y mecnica propiedades a la ASME P-Nmero y Grupo Nmero desig-naciones. Los buques construidos de aceros diferentes a los mencionados en 7.2.3.1 y 7.2.3.2 que PWHT inicialmente exigido deber ser tratada si trmico despus del soldeo alteraciones o reparaciones que impliquen la presin lmite de soldadura se realizan. Cuando uno de los si7.2 API 510

guientes mtodos se utiliza como una alternativa a PWHT, el factor de eficiencia PWHT conjunta se puede continuar si el factor se ha utilizado en el diseo actualmente clasificar. 7.2.3.1 Prueba Mtodo de No precalentamiento se (Resistencia Notch requiere)

una. Pruebas Resiliencia no es necesario cuando este mtodo de soldadura se utiliza. b. Los materiales se limitar a P-No. 1, Grupo 1, 2, y 3, y P-No. 3, Grupo 1 y 2 (excluyendo Mn-Mo en aceros Grupo 2). c. La soldadura se limita a la soldadura blindado de arco metlico (SMAW), gas-soldadura de arco metlico (GMAW), y gas-tungsteno-arco de soldadura (GTAW) procesos. d. El rea de la soldadura se precalienta y se mantiene a una temperatura min-mo de 300 F (150 C) durante la soldadura. La 300 F (150 C) temperatura se debe comprobar para asegurar que

4 pulgadas (10 mm) del material o cuatro veces el material de espesor (el que sea mayor) en cada lado de la ranura se mantiene a la temperatura mnima durante la soldadura. La temperatura entre mximo no ser superior a 600 F (315 C). Cuando la soldadura no penetra a travs de la completa 00 espesor del material, el mnimo de precalentamiento y-maxi temperaturas mnimas entre pasadas slo necesita ser mantenida a una distancia de 4 pulgadas (10 mm) o de cuatro veces la profundidad de la soldadura de reparacin, lo que sea mayor en cada lado de la articulacin. 7.2.3.2 (Pruebas La deposicin controlada Resiliencia de soldadura Mtodo Obligatorio)

una. Pruebas de Resiliencia, como el establecido por el Cdigo ASME Seccin VIII - Divisin 1, partes UG-84 y 66-UCS, es necesario cuando las pruebas de impacto son requeridos por el cdigo original de la construccin o el cdigo de construccin aplicable a las obras previstas . b. Los materiales se limitar a P-No. 1, P-No. 3, P-y N 4 aceros. c. La soldadura se limita a la soldadura blindado de arco metlico (SMAW), gas-soldadura de arco metlico (GMAW), y gas-tungsteno-arco de soldadura (GTAW) procesos. d. Una especificacin de procedimiento de soldadura debe ser desarrollado y calificado para cada aplicacin. El procedimiento de soldadura debe definir la temperatura de precalentamiento y la temperatura entre pasada y incluyen el calentamiento posterior requerimiento de temperatura en f (1) a continuacin. El espesor de la clasificacin para las placas de prueba y las ranuras de reparacin se har de conformidad con la Tabla 7-1. El material de ensayo para la calificacin del procedimiento de soldadura debern ser de la especificacin del mismo material (incluyendo el tipo de pliego de condiciones, grado, clase y condicin de tratamiento trmico) como la especificacin del material original para la reparacin. Si la especificacin de material original es obsoleto, el material de prueba utilizado debe ajustarse tanto como sea posible para el material utilizado para la construccin, pero en ningn caso el material sea inferior en resistencia o tienen un contenido de carbono de ms de 0,35%. e. Cuando las pruebas de impacto son requeridos por el cdigo de construccin aplicable a las obras previstas, el PQR incluir sufi-cientes pruebas para determinar si la dureza del metal de soldadura y la zona afectada por el calor del metal base en el as-soldada con-dicin es adecuada a la temperatura mnima de diseo de metal (por ejemplo, los criterios utilizados en el cdigo ASME Seccin VIII - Divi-sin 1, partes UG-84 y UCS 66). Si los lmites de dureza especiales son necesarios (por ejemplo, como se establece en NACE RP 0472, y MR 0175) para resistencia a la corrosin, la PQR se incluyen ensayos de dureza tambin. f. La WPS se incluyen los siguientes requisitos adicionales 00 mentos:

1. Las variables complementarias esenciales del Cdigo ASME, Seccin IX, prrafo QW-250, se aplicar 2. La entrada de calor de soldadura mxima para cada capa no ser superior a la utilizada en la prueba de calificacin del procedimiento; 3. La mnima temperatura de precalentamiento de soldadura no deber ser inferior a la utilizada en la prueba de calificacin del procedimiento; 4. La temperatura entre mximo para la soldadura no deber ser superior a la utilizada en la prueba de calificacin del procedimiento; 5. La temperatura de precalentamiento se comprueba para asegurar que 4 pulgadas (10 mm) del material o cuatro veces el espesor del material (el que sea mayor) en cada lado de la junta de soldadura se mantiene a la temperatura mnima du-rante la soldadura. Cuando la soldadura no penetra a travs de todo el espesor del material, la mnima temperatura de precalentamiento slo necesita ser mantenida a una distancia de 4 pulgadas (10 mm) o cuatro veces la profundidad de la soldadura de reparacin, que sin embargo es mayor en cada uno lado de la junta;

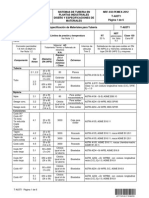

Tabla 7-1-Mtodos de soldadura como alternativas al tratamiento trmico despus del soldeo Calificacin espesores para placas de prueba y reparacin Grooves

T Groove

Profundidad

de

la

Prueba Weldeda

Reparacin Profundidad

de

Groove Calificado

Espesor Cupn

de

prueba soldada

Grosor Calificado t t

del

material

base

<t>

<t <2 2 pulgadas (50

pulgadas mm) 2 pulgadas

(50 (50

mm)

mm) hasta

<T ilimitado

aLa profundidad de la ranura procedimiento utilizado para la calificacin debe ser lo suficientemente profunda para permitir la extraccin de las muestras de ensayo requeridos.

BUQUE DE PRESIN CDIGO DE INSPECCION: MANTENIMIENTO DE INSPECCIN, EVALUACIN, REPARACIN Y MODIFICACIN 7.3

6. Para los procesos de soldadura en 7.2.3.2 (c), use slo electrodos y metales de relleno que se clasifican por la especificacin de metal de aporte con una opcin adicional Diffus-ble-hidrgeno designador de H8 o inferior. Cuando los gases de proteccin se utilizan con un proceso, el gas debe exhibir un punto de roco que no es superior a -60 F (-50 C). Las superficies sobre las que la soldadura se har debern mantenerse en condiciones secas durante la soldadura y libres de xido, cascarilla de laminacin y la produccin de hidrgeno contaminantes tales como aceite, grasa y otros materiales orgnicos; 7. La tcnica de soldadura deber ser controlada deposi-cin, el temperamento de perlas o tcnica media perla. La tcnica especfica se utiliza en la prueba de calificacin del procedimiento; 8. Para las soldaduras realizadas por SMAW, tras la finalizacin de la soldadura 00 ING y sin permitir que la soldadura se enfre por debajo de la mnimo temperatura de precalentamiento, la temperatura de la soldadura se eleva a una temperatura de 500 F 50 F (260 C 30 C) durante un periodo mnimo de dos horas para ayudar a la desgasificacin difusin de cualquier hidrgeno metal de soldadura recogi durante la soldadura. Este hidrgeno bake-out trata-miento puede omitirse siempre que el electrodo utilizado es clasificada por la especificacin del metal de aporte con una opcin adicional de hidrgeno difusible designador de H4 (como E7018-H4), y 9. Despus de la soldadura de reparacin acabado se ha enfriado a temperatura ambiente, la capa de temple final de reborde de refuerzo ser eliminado sustancialmente a ras con la superficie del material de base. 7.2.4 Examen no destructivo de soldaduras

Antes de la soldadura, el rea preparada para la soldadura se examinar a travs ya sea la partcula magntica (MT) o el lqui-penetrante (PT) mtodo de examen para determinar que no existen defectos. Despus de la soldadura se ha completado, se examinaron de nuevo por cualquiera de los mtodos anteriores para determinar que no existen defectos utilizando estndares de aceptacin aceptable para el inspector o cdigo de construccin ms aplicable para el trabajo previsto. Adems, las soldaduras en un recipiente a presin que se origina00 inalmente requiere a radiografiar por las reglas de la original cdigo de construccin, se examinaron radiogrficamente. En situaciones donde no es prctico llevar a cabo la radiografa de las superficies accesibles de cada soldadura de reparacin no radiographed estar plenamente examinadas usando el ms apropiado no destructivo mtodo de examen para determinar que no existen defectos, y la presin mxima de trabajo y / o permisible

temperatura debe ser reevaluado a satisfaccin del inspector de recipientes a presin autorizados y jurisdiccin en el lugar de instalacin. 7.2.5 Tratamiento trmico despus del soldeo Local

Nota: Antes del tratamiento local de calor posterior a la soldadura, se utiliza un examen metalrgico debe llevarse a cabo para determinar si el recipiente trmico despus del soldeo fue tratada debido a las caractersticas del fluido contenido en ella. Tratamiento trmico despus del soldeo Local (PWHT) pueden ser sustituidos por bandas de 360 grados en las reparaciones locales en todos los materiales, pro-siempre que las tomen las siguientes precauciones y requisitos se cumplen: una. La solicitud es revisada, y un procedimiento desarrollado por los ingenieros de recipientes a presin con experiencia en las especialidades de ingeniera correspondientes. b. La idoneidad del procedimiento se evala. En la evaluacin de la idoneidad del procedimiento, el siguiente conside-rarse: factores pertinentes, tales como el grosor de base metlica, la decadencia gradientes trmicos, y las propiedades del material (dureza, constitu-dres, la fuerza, y similares), los cambios debidos a local tratamiento trmico posterior a la soldadura, la necesidad de soldaduras de penetracin completa, y los exmenes de superficie como de volumen despus del tratamiento trmico despus del soldeo locales. En la evaluacin y el desarrollo de los procedimientos locales de tratamiento trmico posterior a la soldadura, las tensiones globales y locales y distorsiones-ciones resultantes del calentamiento de una zona restringida del depsito del recipiente a presin deber ser considerado. c. Un precalentamiento de 300 F (150 C) o ms, como se especifica en los procedimientos de soldadura especfico, se mantenga durante la soldadura. d. La temperatura requerida local de tratamiento trmico posterior a la soldadura deber mantenerse a una distancia de no menos de dos veces el espesor del metal base mide desde la soldadura. El local de la temperatura del tratamiento trmico posterior a la soldadura debern ser supervisados por un nmero adecuado de termopares (al menos dos). (Cuando se determina el nmero de termopares es necesario, el tamao y la forma del rea que est siendo tratado con calor debe ser considerado.) El calor se puede aplicar a cualquier boquilla o cualquier archivo adjunto dentro del rea local de tratamiento trmico posterior a la soldadura. 7.2.6 Las reparaciones de soldadura de acero inoxidable y Overlay Revestimiento El procedimiento de reparacin (s) para restaurar eliminado, corrodos, o que faltan zonas cubiertas o de revestimiento deber ser revisado y aprobado antes de su implementacin por el ingeniero recipiente a presin y autorizado por el inspector. Se tendr en cuenta los factores que pueden aumentar la secuencia de reparacin como el nivel de estrs, el nmero P de material base, entorno de servicio, es posible hidrgeno disuelto

previamente, el tipo de revestimiento, el deterioro de los metales bsicos propie-dades (por fragilidad temperamento de cromo-molibdeno aleaciones), las temperaturas mnimas de presurizacin, y la necesidad de un examen peridico futuro. Para el equipo que est en servicio de hidrgeno a una temperatura elevada o que ha expuesto a las superficies de base metlicas abiertas a la corrosin que podran resultar en una significativa migracin de hidrgeno atmico en el metal de base, la reparacin, adems, debe ser considerada por el ingeniero de recipiente a presin para factores afectan- ING lo siguiente: una. Salida de gases metal base. b. Endurecimiento de metales comunes debido a la soldadura, molienda especulacin o arco. 7.4 API 510

c. Precalentamiento y entre pasada de control de temperatura. d. El tratamiento trmico posterior a la soldadura para reducir la dureza y la restauracin de las propiedades mecnicas. Las reparaciones debern ser supervisados por un inspector para asegurar cumpli-miento de reparar los requisitos. Despus de enfriar a temperaturas ambiente, la reparacin deber ser inspeccionado por el mtodo de lquidos penetrantes, de acuerdo con el Cdigo ASME, Seccin VIII, Divisin 1, Apndice 8. Para los buques construidos con P-3, P-4, P-5 o base de mate-riales, el metal de base en el rea de reparacin deben ser examinados para el craqueo por el examen ultrasnico de acuerdo con el Cdigo ASME, Seccin V, artculo 5, prrafo T-543. Esta inspeccin es ms apropiadamente a cabo despus de un retraso de por lo menos 24 horas despus de las reparaciones realizadas por equipos de servicio de hidrgeno y de las aleaciones de cromo-molibdeno que podran verse afectadas por agrietamiento tardas. 7.2.7 Diseo

Las juntas a tope debern tener una penetracin completa y fusin. Las piezas deben ser reemplazadas cuando su reparacin es probable que sea insuficiente. Sustitucin de piezas deben ser fabricadas de acuerdo con los requisitos aplicables del cdigo correspondiente. Nuevas conexiones pueden ser instalados en los buques, siempre que el diseo, la ubicacin y modo de colocacin cumplen con los requisitos aplica-bles del cdigo correspondiente. Parches filete de soldadura requieren un diseo especial considerar-ciones, especialmente en lo relativo a la eficiencia. Parches filete de soldadura puede ser utilizado para hacer reparaciones temporales, y el uso de parches de filete de soldadura puede estar sujeto a la aceptacin de los parches "en la jurisdiccin en la que se le pide. Las reparaciones temporales usando parches de filete de soldadura debern ser aprobados por las auto-

00 presin torizado inspector de buques y un ingeniero de recipientes a presin competente en el diseo de recipientes a presin, y las reparaciones temporales debe ser eliminado y reemplazado con adecuados permanentes reparaciones de mantenimiento en la oportunidad disponible. Reparaciones temporales pueden permanecer en su lugar durante un perodo de tiempo ms largo si evaluados, aprobados y documentados por el ingeniero recipiente de presin y la presin API autorizado ves-sel inspector. Parches filete de soldadura se puede aplicar a las superficies internas o externas de conchas, cabezas, y los encabezados siempre que, a juicio de la presin autorizada ves-sel inspector, cualquiera de las siguientes situaciones: una. Los parches de filete de soldadura equivalente proporcionar diseo de seguridad para aberturas reforzadas diseadas de acuerdo con la seccin correspondiente del Cdigo ASME. b. Los parches filete de soldadura estn diseados para absorber la cepa mem-brana de las partes de modo que de acuerdo con las reglas de la seccin correspondiente del Cdigo ASME, el siguiente resultado: 1. El esfuerzo de membrana admisible no se exceda en las partes del buque o los parches. 2. La tensin en los parches no da lugar a tensiones de soldadura de filete que superan las tensiones admisibles para las soldaduras tales. Parches de superposicin se han redondeado las esquinas. Flush (insert) parches tambin tienen esquinas redondeadas, y se instalarn con juntas a tope de penetracin completa. Consulte la API de publicacin 2201 al realizar reparaciones en funcionamiento. Una vuelta completa cerco reparacin banda puede considerarse como una reparacin a largo plazo si el diseo es aprobado y documentado por el ingeniero recipiente de presin y la presin API inspector autorizado buque y con los requisitos siguientes requisitos: una. La reparacin no se realiza a una grieta en el depsito del recipiente. b. La banda slo est diseado para contener el diseo completo presseguro. c. Todas las costuras longitudinales en la banda reparacin son completos cin penetracin de las soldaduras a tope con la eficiencia conjunta de diseo e inspeccin de conformidad con el cdigo correspondiente. d. Las soldaduras de filete circunferenciales que sujetan la banda para el depsito del recipiente estn diseadas para transferir toda la carga longitudinal en el depsito del recipiente, utilizando una eficiencia conjunta de 0,45, sin contar con la integridad del material de envoltura original cubierta por la banda. Donde significativo, los efectos de excentricidad de la banda con respecto a la shell original se considerar en el dimensionamiento de las soldaduras de unin de la banda. Aparte de examen visual, examen soldadura de filete se puede hacer en el siguiente cierre si las condiciones y el acceso necesario no permitir el examen completo en el momento de una reparacin en funcionamiento.

e. La fatiga de las soldaduras de unin, tales como fatiga resultantes de la expansin diferencial de la banda en relacin con el depsito del recipiente, se debe considerar si es aplicable. 00 f. El material de la banda y el metal de soldadura son adecuados para el contacto con el fluido contenido en las condiciones de diseo y una tolerancia de corrosin adecuado se proporciona en la banda. g. El mecanismo de degradacin que lleva a la necesidad de la reparacin se tendr en cuenta para determinar la necesidad de ningn tipo de seguimiento e inspeccin futuro de la reparacin. Que no penetren inyectores (incluidos los capuchones de tubera que se adjuntan como boquillas) puede ser utilizado siempre y reparaciones a largo plazo para que no sea grietas cuando el diseo y forma de colocacin cumplen con los requisitos aplicables del cdigo correspondiente. El diseo y el refuerzo de tales boquillas tendr en cuenta la prdida del material de concha original encerrada por la boquilla. El material de lanza ser apto para el contacto con el lquido con-tenidas en las condiciones de diseo y su correspondiente asignacin corrosin se proporcionar. El mecanismo de degradacin que lleva a la necesidad de la reparacin se tendr en cuenta para determinar la necesidad de ningn tipo de seguimiento e inspeccin futuro de la reparacin. Para los fines de la inspeccin futuro, puede ser necesario tener en cuenta las bandas de reparacin y boquillas no penetrantes como zonas separadas al abordar los requisitos de inspeccin en funcionamiento en 6.4.

``,

``

`-`

`,`,

`,`,

`---

BUQUE DE PRESIN CDIGO DE INSPECCION: MANTENIMIENTO DE INSPECCIN, EVALUACIN, REPARACIN Y MODIFICACIN 5.7

7.2.8 Materiales El material utilizado en la fabricacin de reparacin o modificacin deber ser conforme a la seccin correspondiente del Cdigo ASME. El material deber ser de reconocida calidad soldable y ser compati-ble con el material original. Acero al carbono o aleado con un contenido de carbono ms de 0,35 por ciento no debern ser soldadas. 7.2.9 Inspeccin Criterios de aceptacin para una reparacin o alteracin soldado debe incluir tcnicas no destructivas de examen que estn en conformidad con las secciones aplicables del Cdigo ASME u otro cdigo de clasificacin buque aplicable. Cuando el uso de estas tcnicas de exploracin no destructivos no es posible o prctico, mtodos alternativos de exmenes no destructivos pueden utilizarse siempre que sean aprobados por la presin ves-sel ingeniero y el inspector de recipientes