Académique Documents

Professionnel Documents

Culture Documents

Arroz Parbolizado

Transféré par

Edwin Aylas PalaciosTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Arroz Parbolizado

Transféré par

Edwin Aylas PalaciosDroits d'auteur :

Formats disponibles

UNIVERSIDAD NACIONAL PEDRO RUIZ GALLO FACULTAD DE INGENIERA QUMICA E INDUSTRIAS ALIMENTARAS ESCUELA PROFESIONAL DE INGENIERA QUMICA TRABAJO

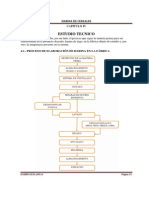

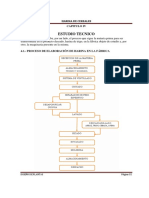

DE DISEO DE PLANTAS II PROCESO PARA LA ELABORACION DE ARROZ PARBOLIZADO LAMBAYEQUE PER 2005 1. RESUMEN Los mtodos de parbolizado podran ser clasificados en dos grupos: mtodos tradicionales y mtodos modernos. Los mtodos tradicionales consisten en remojo en agua a temperatura ambiental por 24 a 48 horas o ms, vaporizado a presin atmosfrica y secado al sol, mientras que los modernos desarrollan etapas como el remojo, la vaporizacin, el secado y temperado del grano todas con parmetros establecidos y el uso de maquinaria especifica. Respecto a este punto es necesario diferenciar este proceso de otro muy similar, como es la maceracin de arroz en cscara que se realiza en condiciones muy distintas, aunque el producto as obtenido sea aparentemente el mismo. En la maceracin, el grano se remoja por dos das a condiciones ambientales lo cual favorece el crecimiento de seres microbianos en un medio casi fermentativo, las etapas siguientes son la gelatinizacin y un secado posterior, aunque aun este mtodo se viene usando de modo artesanal y semiindustrial el producto obtenido resulta ser malo por el nivel de contaminacin microbiolgica que contiene. Por esto en primer lugar hacemos la aclaracin de que hemos seleccionado a la parbolizacin como proceso y no la maceracin. Hemos credo conveniente proponer un proceso, el cual contiene una mixtura de los procesos ya conocidos y adems se utiliza tecnologa latinoamericana. El proceso propuesto se ajusta al desenvolvimiento tecnolgico regional, este consiste en una mixtura de diseos extranjeros y las condiciones de proceso para las variedades de arroz que existen en nuestra zona. Adems el proceso cuenta con tecnologa ajustada a nuestras condiciones; para ello se ha hecho cambios con respecto a los sistemas se secado que utilizan los procesos anteriores, como por ejemplo se utilizaban secadores rotatorios para el presecado, en nuestro proceso se emplea secadores de lecho fluidizado, en el secado final se empleaban secadoras verticales convencionales nuestro proceso emplea secadora intermitentes; as como se podra mencionar muchos cambios que tiene nuestro proceso con respecto a los procesos convencionales. 2. DESCRIPCIN DEL PROCESO PROPUESTO Este proceso tiene como materia prima el arroz cscara o paddy con una humedad de 13% proveniente del 1

acopio. Este proceso involucra muchas etapas las cuales sern descritas a continuacin. 2.1. PROCESO EN LA PLANTA DE ARROZ PARBOLIZADO A. RECEPCIN El arroz cscara es transportado en camiones desde los centros de acopio hasta la planta de parbolizacin donde se descarga en la tolva de recepcin (T1) o se dispone un espacio para almacenarla hasta su turno de parbolizado, en esta etapa se toma muestra de la materia prima que se esta recepcionando para su posterior anlisis y evaluacin del comportamiento de esta en el proceso. B. PRELIMPIEZA El arroz recepcionado pasa a travs de un elevador de cangilones (EL 1) a la mquina de prelimpieza (MP 1), donde se separar las impurezas mayores, grano vano y polvo, este arroz prelimpiado es enviado a travs de un elevador de cangilones (EL 2) a uno de los silos (SR 1,2,3) de fondo cnico para su almacenamiento y posterior procesamiento. C. LAVADO El Arroz cscara prelimpiado y almacenado en los silos de recepcin (SR 1,2,3) es transportado por un elevador de cangilones (EL 3) hasta el lavador de arroz (LV 1) que sirve para remover los granos poco pesados y vano que tiene, aprovechando que estos flotan al tener menor densidad que el grano bueno a esto se denomina separacin hidrogravimtrica, al final del lavado el grano se escurre y mediante un sinfn de descarga es transportado a la siguiente etapa. D. REMOJO El paddy limpio es transportado hasta una batera de 4 tanques de remojo (TR 1,2,3,4), el ingreso del arroz se har mediante compuertas automticas ubicadas sobre la tapa del tanque. Una vez puesto el arroz dentro del tanque se abren las vlvulas que permitirn el ingreso del agua de remojo. Esta agua ha sido previamente calentada en un tanque con serpentn (TC 1) hasta una temperatura adecuada, mediante la inyeccin de vapor. Una vez dentro del tanque y en contacto con el grano, la temperatura desciende hasta llegar a la temperatura de equilibrio deseada para el remojo, que es de 70 C. Para lograr mantener esta temperatura durante todo el periodo de remojo (que durar cinco horas) se mantendr una recirculacin de agua caliente, con el objetivo de reponer el calor perdido a travs de las paredes del tanque. Incrementando as la humedad del grano hasta 30% como mnimo, humedad necesaria para la perfecta gelatinizacin del almidn de arroz. Despus de finalizada la etapa de remojo se abren las vlvulas para el drenado del agua; posteriormente se descarga el arroz hmedo mediante un transportador vibratorio (TV 1). E. GELATINIZACIN En esta operacin el arroz es transportado hacia a la tolva dosificadora de la autoclave, luego se abre la vlvula rotatoria y se procede a la carga de este, a la vez que se abre otra vlvula que permitir el ingreso del vapor para la aplicacin de calor al arroz remojado. Concluido el periodo de vaporizado se abrir la vlvula para aliviar la presin dentro del autoclave. El final de esta etapa estimamos una adecuada, para nuestro proceso se ha asumido un 2 % de granos no gelatinizados. 2

La humedad que el grano alcanzar al final de esta etapa es cercana a 34 %, La descarga del arroz se realizar mediante una vlvula rotatoria que se ubicar en el fondo del autoclave, envindolo hasta el transportador vibratorio (TV 2) que lo conducir hasta la primera etapa de secado. F. PRESECADO El primer periodo de secado se realizar a alta temperatura (en estado cauchoso del grano) en un secador contnuo de lecho fluidizado (LF 1), la seleccin de este tipo de secadores se justificar en el diseo respectivo. Reducindose as el contenido de humedad del arroz hasta un 18 %. G. TEMPERING Cuando el arroz alcanza la humedad deseada es transportado hasta el silo de tempering (ST 1,2) que tiene una capacidad de 15 ton. All se homogenizar la humedad y la temperatura del grano (disminucin de las gradientes de humedad), con el objetivo de liberar las tensiones a las que ha sido sometido el grano durante el presecado, esto se logra insuflando aire luego de un periodo de reposo, desde la parte inferior del silo mientras este permanece en una columna esttica; todo esto nos permitir un mejor secado en la siguiente etapa y un grano mas estable para el beneficio. H. SECADO El secado continuar a baja temperatura en un secador intermitente (SI 1). Este segundo periodo durar cerca de cuatro horas y con el se reducir el contenido de humedad del arroz hasta un porcentaje de 13%, el que se considera optimo para su almacenamiento y elaboracin. Terminado el secado, el arroz cscara seco y parbolizado se almacenar en silos fondo cnico, para su posterior beneficio. 2.2. PROCESO DE BENEFICIO DE PADDY PARBOLIZADO Este proceso tiene como materia prima al arroz cscara parbolizado secado a 13% de humedad proveniente de la planta de parbolizacin. Las etapas del beneficio son las mismas que las de un molino de arroz convencional, solo que este proceso resultan ms eficientes y con ventajas econmicas atractivas. Las etapas que involucra el proceso de beneficio son las siguientes: A. DESCASCARADO En esta operacin el objetivo es retirar la cascarilla que cubre al grano, para ello se usar una mquina denominada descascaradora que acta sobre el grano usando dos rodillos que giran a gran velocidad mientras el flujo de grano pasa entre ellos. Debido a las etapas de parbolizacin el grano est hinchado y por ellos su cscara est floja y ser ms fcil de retirar, por ello consideramos un nivel de descarado bueno. El producto de esta etapa contiene el grano descascarado (arroz Integral), Cascarilla y algo de arroz en cscara (paddy). A esta etapa ingresa tambin un retorno de la separacin gravimtrica constituida casi totalmente por arroz cscara (96%). B. SEPARACIN DE LA CASCARILLA 3

Para separar la cascarilla se usan equipos llamados Aventadores o Circuitos que por aspiracin separan la cascarilla producida en el descascarado dejando libre una mezcla de arroz integral y paddy, que pasara a la etapa de separacin gravimtrica; dicha mezcla tiene un nivel de descascarado de 93%. En nuestro caso hemos considerado usar una descascaradora con circuito incorporado. Debido a las ventajas que trae su uso como el ahorro de espacio fsico, su regulacin automtica etc. C. SEPARACIN GRAVIMTRICA Esta operacin se llevar acabo en la mesa gravimtrica o mesa paddy (MP 1), donde el principio de separacin es la diferencia de pesos especficos entre el arroz integral y el arroz cscara, los productos de esta separacin lo constituyen el arroz integral y la corriente de retorno, que es en su mayora arroz cscara (96%); dicho retorno va hacia la etapa de descascarado. La ventaja del arroz parbolizado en esta operacin es que al ser uniforme la masa del grano integral es ms diferenciado en su separacin del arroz cscara mejorndose tambin el flujo de retorno obtenido. D. PULIDO A esta etapa ingresa la corriente de arroz integral para ser pulido, aqu se obtiene el polvillo o afrechillo como subproducto y una corriente de arroz pulido que representa la produccin directa del lote. Usaremos dos maquinas destinadas para este fin, primero ingresar el flujo de arroz integral a un pulidor abrasivo (P 1), la cual tiene una piedra esmeril, con la que realizar el pulido por abrasin, removiendo polvillo de las capas externas del grano integral. Luego este mismo flujo es conducido hacia la hidropulidora o polichadora (P 2) en la cual se efecta el pulido al agua. Lo que acontece en este periodo es la friccin de los granos en un medio de agua nebulizada que da el acabado final removiendo capas mas intimas y produciendo polvillo mas fino. Tambin se logra con esta etapa el control del nivel de blancura u opacidad que se le pretenda dar al grano, produciendo un nivel de homogeneidad en todo el volumen trabajado. El blanqueado o pulido de arroz parbolizado es algo dificultoso dado que el proceso de parbolizacin le confiere al grano cierta dureza lo que lo hace compacto y por ello se pule poco en un tiempo de residencia corto, los rangos de pulido estn comprendidos entre 6 % a 8 % en funcin a cuanto se requiera el grado de pulido final y tambin en cuanto a la calidad que se quiera dar a la presentacin. Se asumir un valor de 7 % para dar una buena presentacin. Cabe sealar que este 7 % no es estricto, y a futuro puede disminuirse para obtener un mayor rendimiento de grano entero y por ende un aumento de la produccin y los rendimiento finales; an as con 7 % de pulido vemos que hay ventajas en cuanto a los rendimiento de produccin. Para retirar el polvillo se usa la succin desde el pulido, envindolo hasta ciclones donde es recuperado, pesado y envasado. E. CLASIFICACIN Esta operacin a veces resulta opcional como que para otros casos resulta factible su uso para separar gran parte del grano partido y dar una buena calidad al producto terminado. Los equipos utilizados en esta etapa son un separador cilndrico (CL 1) y cilindros clasificadores o trieurs (CL 2), que consisten estructuralmente en cilindros con perforaciones en las cuales se alojan fracciones de 4

grano que gracias a la velocidad rotacional son llevados hacia un colector desde donde son transportados separndolos as del producto; en una primera fase se separa los materiales considerados como impurezas o materias extraas y luego se clasifica el grano partido por fracciones de un cuarto, media y tres cuartos respecto a la longitud del grano. Para el caso del arroz parbolizado se han tenido en cuenta algunos datos experimentales. Asumiendo que la materia prima de la clasificacin tiene 3 % de partido y 2 % de defectos totales; estos valores no son estrictos y dependen del beneficio y la calidad de salida de la planta de parbolizado (secado y tempering). Esto da la ventaja al proceso de manejar el parmetro de partido a conveniencia del productor pudiendo llegar a no usar esta etapa en el beneficio. En la clasificacin se da la calidad de partido del producto terminado y segn lo descrito retiraremos el 1 % del partido original para obtener una calidad acorde a las normas tcnicas nacionales que lo especifican como un sper extra (2 % de grano partido). F. SELECCIN POR COLOR Esta etapa resulta ser necesaria, y da el acabado final al producto, consiste en retirar los granos quemados (oscuros), as como defectos conocidos como tiza y panza blanca. Para ello se usar una selectora electrnica por color (SC 1) de un solo pase que posee sensores pticos capaces de detectar los defectos y actuar con una respuesta expulsando aire hacia la corriente de entrada retirando el grano defectuoso de esta. Se conoce que el proceso de parbolizacin reduce los defectos a un nivel de 0 % y que solo produce grano quemado (ardido) por un mal manejo de la gelatinizacin, y an as tambin depender de la materia prima que se procese. Para nuestro caso del 2 % de defectos solo retirar un 1 %, lo cual dar un producto con una calidad de sper extra listo para ser envasado en sacos de 50 kilogramos. El envasado puede llegar al grado mximo de embolsado dependiendo de la calidad que se pretenda dar. Algo imposible para este proceso es obtener calidad de arroz corriente y lo ms comn en otros pases es obtener variaciones de calidad de arroz extra y sper extra. G. ENVASADO En esta operacin se da la presentacin final al producto que puede ser mediante el uso de balanzas y maquinas cosedoras en sacos de 50 kilos o menos, o mediante una embolsadora automtica que brinda la ventaja de envasar el producto en paquetes de 5, 2, y hasta un kilo. En conclusin la etapa del envasado depende del tipo de mercado al que este dirigido este producto, y por ello puede usar tecnologa muy variada brindndole al producto nivel y calidad de presentacin. 3. BENEFICIOS DEL ARROZ PARBOLIZADO 3.1. CARACTERSTICAS Sus caractersticas son de apreciable comparacin respecto a las propias del arroz blanco, revelando cambios trascendentales de lo conocido en la molinera tradicional. A. CALIDAD EN LA ELABORACIN El cambio ms notable que se produce durante el sancochado es la gelatinizacin del almidn y la 5

desintegracin de cuerpos proteicos en el endosperma. El resultado es que el almidn y las protenas se expanden y llenan los espacios de aire internos. Las fisuras y las grietas del endosperma quedan cerradas, el grano queda translcido y se endurece. Ello reduce al mnimo el nmero de granos quebrados durante la molienda. El arroz parbolizado, siendo ms duro, requiere ms tiempo o fuerza, por ende ms energa para el pulimento. El salvado es ms pegajoso, eso puede atorar la pulidora, por que el contenido de aceite del salvado en el arroz sancochado es aproximadamente del 20 a 30%, frente al 15 a 20% en el salvado del arroz crudo. B. ASPECTOS NUTRICIONALES Se ha demostrado que las vitaminas B solubles en agua abundan ms en el arroz parbolizado elaborado que en el arroz crudo elaborado. Estudios acerca de la Tiamina muestran que durante el proceso de parbolizado 50 a 90 % de la Tiamina en el embrin y el salvado se transfieren al interior del endosperma por lo que puede ser obtenido un arroz parbolizado elaborado con un alto contenido de Tiamina. Esto muestra por qu los habitantes de las regiones donde el arroz parbolizado constituye la dieta diaria gozan de muy buenas condiciones fsicas y de salud. C. MANTENCIN DE LA CALIDAD La dureza y compactacin del endosperma mejoran la calidad de almacenamiento del arroz procesado ya que es menos susceptible a absorber humedad. Las prdidas de vitaminas B durante el almacenamiento son menores en arroz parbolizado que en arroz crudo. El arroz parbolizado, por ser ms duro, es ms resistente al ataque de insectos durante el almacenamiento. D. ASPECTOS DE LA COCCIN Durante la coccin, el arroz sancochado se expansiona ms a lo ancho, pero no a lo largo, que el crudo. Muestra una blancura aceptable una vez cocido, aunque el arroz parbolizado no cocido suele tener un color amarillento. La textura del arroz sancochado cocido es ms escamosa que la del arroz no tratado. Los granos siguen separados, en lugar de glutinosos, y se pierde menos almidn en el agua de coccin. Estos factores se ven influidos por el grado de gelatinizacin del almidn en el grano durante el proceso de parbolizado. 3.2. VENTAJAS A. VENTAJAS NUTRITIVAS Y ECONMICAS Existe una gran diferencia entre el contenido de vitaminas del arroz parbolizado y el arroz blanco comn. Esta diferencia es ms del doble. Los granos se endurecen, adquiriendo gran resistencia, razn por la cual los granos quiebran menos durante el proceso. Debido al grado de limpieza que es sometido el arroz parbolizado, el producto con cscara no contiene impurezas. As mismo se obtiene una mejor capacidad de almacenamiento en silos o almacenes destinados a conservar el arroz. Menor vulnerabilidad a la contaminacin infecciosa por insectos. El almidn que el arroz contiene, al convertirse en gelatina por el proceso de vaporizacin, torna los granos duros despus de secos, motivo por el que resulta difcil que los insectos piquen o trituren los granos; es por eso que el arroz parbolizado puede ser almacenado por largos periodos libre de insectos. Rendimiento en la coccin. Conforme fue explicado, debido al contenido de almidn en el arroz se 6

torna gelatinoso en el proceso de parbolizacin, los granos adquieren mayor poder de absorcin y tiende a mantenerse cuando es cocido, mas separados y sueltos que los granos no parbolizados. As mismo fue comprobado que al cocinar, el arroz parbolizado da un rendimiento de 12 % a 23 % ms que el arroz comn. La prdida de nutrientes durante el lavado (en casa) es reducida. Las perdidas de slidos en el agua de coccin son reducidas y los granos se mantienen enteros. Las prdidas de nutrientes durante el almacenamiento sin reducidas. El salvado de arroz parbolizado contiene ms aceite, el cual es relativamente estable para el desarrollo de otros productos. Tambin se ha podido comprobar que por repetidos anlisis efectuados con diferentes tipos de arroz parbolizado, se obtiene de 10 % a 15 % ms de granos enteros. Econmicamente hablando, se multiplica el aumento de arroz entero y el arroz quebrado, es multiplicado este resultado por el nmero de quilos a ser pasados por el proceso de parbolizacin, y se puede verificar una gran ventaja resultado de este ltimo. Los granos previamente clasificados en el campo (yesados y opacos) en su mayora son vulnerables en el proceso de beneficio del arroz no parbolizado. Algunos, en tanto, se quiebran en pequeas partculas, en el proceso de beneficio de arroz parbolizado, apareciendo como quebrados, en vez de polvillo, representando un mejor valor econmico. Casi todos estos granos clasificados continan mantenindose como granos enteros, sin que se quiebren. B. VENTAJAS COMERCIALES El arroz parbolizado pulido aumenta hasta 5 % en su peso, en el rendimiento general, en comparacin con el mismo tipo de grano descascarado y pulido por un proceso comn. La cantidad que granos que se quiebran se reduce al 10% como mximo del total del rendimiento general del arroz al ser descascarado y pulido. El arroz parbolizado consigue mejores precios, por su mayor poder nutritivo resultante de la introduccin en el grano con cscara de vitaminas, protenas y minerales existentes en el germen y en polvillo por el proceso de parbolizacin. Al aumentar el poder nutritivo, el arroz parbolizado posee otras ventajas sobre el arroz comn, tales como: Mejor aspecto debido a la eliminacin de granos con panza blanca Mejor conservacin, pues ofrece mayor resistencia al ataque de insectos. Mejores propiedades culinarias. Mayor rendimiento de granos enteros durante su beneficio, produciendo mayor valor en venta en el mercado. Es posible adquirir en el mercado tipos de arroz en cscara ms baratos, pues no importa que estn malos o daados por la forma inadecuada del secado, puede que estn manchados o ardidos. Durante el proceso de maceracin y su posterior vaporizacin con aplicacin de presin, el almidn contenido en el arroz se torna gelatinoso, se consigue as mismo eliminar la opacidad del grano, tiza, panza blanca, tambin se consigue mayor dureza despus de seco, posibilitando a que se quiebren en una proporcin mucho menor durante el proceso de pulimento. C. VENTAJAS SOCIALES La principal ventaja social es la referida a la prevencin de enfermedades como el beriberi y otras causadas por la desnutricin, esto gracias a la mejora de la dieta comn de la poblacin, que disminuira la tasa de desnutricin y adems la de mortalidad. Reflejndose un mayor nivel de salud en la poblacin. Mejor accesibilidad al producto respecto al arroz blanco, esto por su menor precio, llegando as a 7

hogares de menos recursos, principalmente en poca de escasez donde parte del consumo de este cereal se desva al consumo de verduras y legumbres. Mejoras en los programas nacionales de distribucin de alimentos, que brindaran este producto a los pueblos menos favorecidos. Mejora del nivel industrial de los molinos de arroz, debido a los conocimientos y tecnologas adquiridas con este proceso que dan a este sector industrial ventajas apreciables para la inversin extranjera y negociacin internacional. Apertura de una nueva cadena comercial que involucra al arroz parbolizado y a sus subproductos, esto genera de por si inversin y mas trabajo para la poblacin tanto profesional como no calificada. 4. CONCLUSIONES Bajo todos los criterios analizados el proceso resulta factible, e interesante. De acuerdo a la investigacin hay la necesidad de mejorar los rendimientos de arroz, elevando tambin su nivel nutritivo, lo cual se consigue con el proceso propuesto. La capacidad de la planta de parbolizado de arroz cscara es de 28,000 ton/ao y para la planta de beneficio es de 19,600 ton/ao. La planta se ubicar en el valle Chancay (Lambayeque), zona apta para su desarrollo ya que cuenta con todos los suministros necesarios. Representa una fuente de trabajo para nuestra regin. De acuerdo al tratamiento aplicado podemos decir que el funcionamiento de la planta no implicara problemas de eliminacin de desperdicios, ni tampoco la presencia de focos de contaminacin ambiental en los alrededores. El proceso de parbolizacin es independiente del clima, dado que uniformiza la calidad del grano (porcentaje de quebrado) sin interesar sus cualidades de recepcin, lo que asegura un buen rendimiento tanto en pocas de sequa como de excesiva lluvia. La evaluacin econmica del proyecto resulta atractiva y rentable bajo todo criterio. Tomando en cuenta el costo total de fabricacin el Costo del producto se a estimado en $ 0.35 /Kg. En el Anlisis Econmico operando a 100% de la capacidad instalada y vendiendo el producto a $ 0.65 / Kg, se obtiene un retorno sobre la inversin despus de los impuestos del 61.7 % en base a la utilidad neta y a la inversin total. El tiempo de repago de la inversin despus de impuestos es de 1.5 aos. El precio de venta del producto asegura un nicho en el mercado regional ante la competencia con el precio de arroz blanco, y adems da una clara ventaja para su futura expansin en el mercado nacional. La tasa interna de retorno de la planta operativa al 100% es de 65.2 %; con un punto de equilibrio de 10.7 % de la capacidad.

Vous aimerez peut-être aussi

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraD'EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraPas encore d'évaluation

- Arroz Parbolizado PDFDocument8 pagesArroz Parbolizado PDFGaston Augusto Zapata AlvaradoPas encore d'évaluation

- Proyecto Arroz PrecocidoDocument31 pagesProyecto Arroz PrecocidoLuis Rosero100% (1)

- Capítulo 5Document2 pagesCapítulo 5Riquelny JimenezPas encore d'évaluation

- Proceso producción arroz paso pasoDocument5 pagesProceso producción arroz paso pasoJuan De Dios Ch SPas encore d'évaluation

- Cap 4 Balance de Materia y Energia en Elaboracion de HarinasDocument34 pagesCap 4 Balance de Materia y Energia en Elaboracion de HarinasHugo Ulises Moscoso78% (9)

- Cap 4 Balance de Materia y Energia en Elaboracion de Harinas PDFDocument34 pagesCap 4 Balance de Materia y Energia en Elaboracion de Harinas PDFCrosszeriaPas encore d'évaluation

- Proceso de elaboración del arroz parbolizadoDocument7 pagesProceso de elaboración del arroz parbolizadoSofia OcantoPas encore d'évaluation

- Proceso de Fabricacion de La Harina Precocida de MaizDocument8 pagesProceso de Fabricacion de La Harina Precocida de MaizDiego CC67% (3)

- Producción de harina en planta procesadora MIGAHADocument14 pagesProducción de harina en planta procesadora MIGAHALlanos M Luis50% (2)

- Procesamiento Industrial Del ArrozDocument21 pagesProcesamiento Industrial Del ArrozPaola Robles VásquezPas encore d'évaluation

- 001 Proceso de La Harina en La IndusttiaDocument10 pages001 Proceso de La Harina en La IndusttiaAlondra DariusPas encore d'évaluation

- Maldicion de Ing de MetodosDocument3 pagesMaldicion de Ing de MetodosRichard BetancourtPas encore d'évaluation

- MaizDocument7 pagesMaizStefany Villa TapiaPas encore d'évaluation

- Molturacion Del TrigoDocument21 pagesMolturacion Del Trigodianaitah100% (1)

- Visita Al Molino AmazonasDocument11 pagesVisita Al Molino Amazonasanon_2482762010% (1)

- Proceso Industrial Del Arroz Comercial - FFFdocxDocument8 pagesProceso Industrial Del Arroz Comercial - FFFdocxdiego klingerPas encore d'évaluation

- Elaboración de Un CerealDocument6 pagesElaboración de Un CerealAarón MartínezPas encore d'évaluation

- Tecnologia 1Document14 pagesTecnologia 1Pedro Martin Llaguento PortillaPas encore d'évaluation

- Diseño Del Eje de La Pulidora de Piedra y Selección de RodamientosDocument56 pagesDiseño Del Eje de La Pulidora de Piedra y Selección de RodamientosChel Xander Burga TorresPas encore d'évaluation

- Operación óptima de un filtro rotativo de vacíoDocument17 pagesOperación óptima de un filtro rotativo de vacíoOsv ZequeiraPas encore d'évaluation

- Diagrama de Proceso de Pilado de ArrozDocument3 pagesDiagrama de Proceso de Pilado de ArrozLESLY EVELYN TIRADO MEDINA100% (1)

- Procedimientos de ProduccionDocument8 pagesProcedimientos de ProduccionRoberto MamaniPas encore d'évaluation

- Sistema de Transporte Neumatico para Quinua Con Una Capacidad de 1200 KGHDocument170 pagesSistema de Transporte Neumatico para Quinua Con Una Capacidad de 1200 KGHScribdakiotto100% (2)

- Proceso de Producción Avena Hojuelas y MolidaDocument2 pagesProceso de Producción Avena Hojuelas y MolidaMarco RubioPas encore d'évaluation

- 06 Poscosecha Yuca DEXTRINADocument29 pages06 Poscosecha Yuca DEXTRINAFELIPEXP4Pas encore d'évaluation

- Sistema de transporte neumático para quinua en planta procesadoraDocument60 pagesSistema de transporte neumático para quinua en planta procesadoraJesus CuellarPas encore d'évaluation

- Acondicionamiento Del Grano de TrigoDocument4 pagesAcondicionamiento Del Grano de TrigoZaida Ochoa Cruz100% (1)

- Gonzales Seabra Pedro Sistema Transporte Neumatico para Quinua.1-80Document80 pagesGonzales Seabra Pedro Sistema Transporte Neumatico para Quinua.1-80lobbaton5Pas encore d'évaluation

- SSS PDFDocument170 pagesSSS PDFJosé María Chávez ZeballosPas encore d'évaluation

- Proceso de Extraccion Del Jugo de Caña-270Document11 pagesProceso de Extraccion Del Jugo de Caña-270Nirza Sanchez Mejia100% (1)

- Molturacion de Trigo 1Document23 pagesMolturacion de Trigo 1Patty Pinto Quispe100% (1)

- La MoliendaDocument6 pagesLa MoliendaJuly MarinaPas encore d'évaluation

- Visita TecnicaDocument14 pagesVisita TecnicaGeorge Jason Bustamante RuizPas encore d'évaluation

- Molino de harina: flujo del proceso de moliendaDocument7 pagesMolino de harina: flujo del proceso de moliendasau_tkdPas encore d'évaluation

- Estudiar ProcesosDocument5 pagesEstudiar ProcesosAndrea SánchezPas encore d'évaluation

- Proceso de Trilla de ArrozDocument2 pagesProceso de Trilla de ArrozJorge Fajardo BenelPas encore d'évaluation

- Proceso Productivo de La Avena en HojuelasDocument3 pagesProceso Productivo de La Avena en Hojuelasmicheel ramirezPas encore d'évaluation

- Actividad 4 MolineriaDocument10 pagesActividad 4 MolineriaJesus Elias Melendez AvilaPas encore d'évaluation

- Molinería arrozDocument3 pagesMolinería arrozMaría Camila BustosPas encore d'évaluation

- Pilado de Arroz IntroducciónDocument5 pagesPilado de Arroz IntroducciónNicole ButronPas encore d'évaluation

- Diagrama de Flujo ArrozDocument15 pagesDiagrama de Flujo ArrozAbsolutamente Nadie100% (1)

- Proceso de producción de trigo a panDocument4 pagesProceso de producción de trigo a panFederico CarrizoPas encore d'évaluation

- Procesos de Balanceado para MascotaDocument16 pagesProcesos de Balanceado para MascotaKevin OrtizPas encore d'évaluation

- Elaboración Del PanDocument6 pagesElaboración Del PanEzequiasPas encore d'évaluation

- Tecnica de Enfriamiento Lento o DryerizaciónDocument7 pagesTecnica de Enfriamiento Lento o DryerizaciónJosé Miguel CarlosamaPas encore d'évaluation

- Aplicación Del Sistema de Costos AbcDocument8 pagesAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAPas encore d'évaluation

- Proceso de ProducciónDocument8 pagesProceso de Produccióneduar de la rosaPas encore d'évaluation

- "Diseño de Una Secadora de Tandas para Arroz Usando Como Combustible Cascarilla de ArrozDocument8 pages"Diseño de Una Secadora de Tandas para Arroz Usando Como Combustible Cascarilla de ArrozdanielPas encore d'évaluation

- La Molienda Del Trigo Tiene Como Fin Separar El Endospermo Del Salvado y Del GermenDocument12 pagesLa Molienda Del Trigo Tiene Como Fin Separar El Endospermo Del Salvado y Del GermenRonald Caceres CandiaPas encore d'évaluation

- Trabajo CreatividadDocument2 pagesTrabajo CreatividadCrisler HerreraPas encore d'évaluation

- Resumen ArrozDocument5 pagesResumen ArrozValeria cPas encore d'évaluation

- MF0715_1 - Operaciones auxiliares de mantenimiento de instalaciones y manejo de maquinaria y equipos en explotaciones ganaderasD'EverandMF0715_1 - Operaciones auxiliares de mantenimiento de instalaciones y manejo de maquinaria y equipos en explotaciones ganaderasPas encore d'évaluation

- UF0381 - Documentación técnica para la gestión de equipos y maquinarias de gestión de recusos humanosD'EverandUF0381 - Documentación técnica para la gestión de equipos y maquinarias de gestión de recusos humanosPas encore d'évaluation

- Tecnología para la producción de cacao. Como sistema agroforestal en regiones potenciales de ColombiaD'EverandTecnología para la producción de cacao. Como sistema agroforestal en regiones potenciales de ColombiaPas encore d'évaluation

- UF1181 - Maduración y envasado de quesosD'EverandUF1181 - Maduración y envasado de quesosÉvaluation : 5 sur 5 étoiles5/5 (1)

- UF1357 - Regeneración óptima de los alimentosD'EverandUF1357 - Regeneración óptima de los alimentosÉvaluation : 5 sur 5 étoiles5/5 (1)

- Yogures, leches fermentadas y pastas untables. INAE0209D'EverandYogures, leches fermentadas y pastas untables. INAE0209Pas encore d'évaluation

- UF1180 - Procesos básicos de elaboración de quesosD'EverandUF1180 - Procesos básicos de elaboración de quesosÉvaluation : 5 sur 5 étoiles5/5 (2)

- Codex Alimentarius para ArrozDocument7 pagesCodex Alimentarius para ArrozRoque19Pas encore d'évaluation

- Diagnostico Arroz MaizDocument38 pagesDiagnostico Arroz MaizSabina OcañaPas encore d'évaluation

- Mide Con El Pie de ReyDocument1 pageMide Con El Pie de ReyEdwin Aylas PalaciosPas encore d'évaluation

- TesisDocument1 pageTesisLuisAAnayaPas encore d'évaluation

- Commodities Arroz Enero2019Document10 pagesCommodities Arroz Enero2019stefany_03_3Pas encore d'évaluation

- Movimiento de CuerposDocument2 pagesMovimiento de CuerposEdwin Aylas PalaciosPas encore d'évaluation

- Caja-China Elaboracion CaseraDocument6 pagesCaja-China Elaboracion CaseraEdwin Aylas PalaciosPas encore d'évaluation

- Sisap Arroz 02jul18 PDFDocument2 pagesSisap Arroz 02jul18 PDFXiomara GuevaraPas encore d'évaluation

- Zebra - Zm400Document2 pagesZebra - Zm400Edwin Aylas PalaciosPas encore d'évaluation

- Energia MecanicaDocument9 pagesEnergia MecanicaEdwin Aylas PalaciosPas encore d'évaluation

- Oratoria MonogDocument22 pagesOratoria MonogEdwin Aylas PalaciosPas encore d'évaluation

- Diagrama de FlujoDocument26 pagesDiagrama de FlujoEdwin Aylas PalaciosPas encore d'évaluation

- La Mejor MaquinaDocument3 pagesLa Mejor MaquinaEdwin Aylas PalaciosPas encore d'évaluation

- RELACIONDocument1 pageRELACIONEdwin Aylas PalaciosPas encore d'évaluation

- Proyecto de InversionDocument3 pagesProyecto de InversionKarina Aguilar Belizario60% (5)

- Cole GioDocument2 pagesCole GioNando FerPas encore d'évaluation

- Organigrama Econom.Document2 pagesOrganigrama Econom.Edwin Aylas PalaciosPas encore d'évaluation

- CostesDocument2 pagesCostesguilemx_542714141Pas encore d'évaluation

- Comercial BDDocument4 pagesComercial BDEdwin Aylas PalaciosPas encore d'évaluation

- RELACION TelesupDocument1 pageRELACION TelesupEdwin Aylas PalaciosPas encore d'évaluation

- Impresora Multif HP Officejet Pro 8610 Wi-FiredDocument3 pagesImpresora Multif HP Officejet Pro 8610 Wi-FiredEdwin Aylas PalaciosPas encore d'évaluation

- MAPEODocument1 pageMAPEOEdguitar CondoPas encore d'évaluation

- HidrocarburosDocument13 pagesHidrocarburosEdwin Aylas PalaciosPas encore d'évaluation

- Autoevaluacion 01Document2 pagesAutoevaluacion 01Edwin Aylas PalaciosPas encore d'évaluation

- 038 B QuinuaDocument40 pages038 B QuinuaVladimir SuriPas encore d'évaluation

- Política Comercial para El Arroz Reporte FinalDocument58 pagesPolítica Comercial para El Arroz Reporte FinalEdwin Aylas PalaciosPas encore d'évaluation

- Comprension Lectura PDFDocument20 pagesComprension Lectura PDFAlex Ale HsPas encore d'évaluation

- Diseno Curricular NacionalDocument227 pagesDiseno Curricular NacionalJose Carlos Zevallos LopezPas encore d'évaluation

- Puce - Teoria Curricular 1Document36 pagesPuce - Teoria Curricular 1Duaner VillaPas encore d'évaluation

- Arroces vaporizado integral glutinoso salvajeDocument6 pagesArroces vaporizado integral glutinoso salvajeMagdalena GarayPas encore d'évaluation

- Actividad 4 MolineriaDocument10 pagesActividad 4 MolineriaJesus Elias Melendez AvilaPas encore d'évaluation

- 2.5 Tecnología Del ArrozDocument47 pages2.5 Tecnología Del ArrozLina Aleans100% (1)

- Arroz SancochadoDocument6 pagesArroz Sancochadoyandry palaciosPas encore d'évaluation

- El origen y tipos de arrozDocument8 pagesEl origen y tipos de arrozramirez cerbantesPas encore d'évaluation

- Arroz ParbolizadoDocument8 pagesArroz ParbolizadoEdwin Aylas Palacios100% (1)

- Ejemplos de Fábricas de Alimentos FGM 2020 PDFDocument54 pagesEjemplos de Fábricas de Alimentos FGM 2020 PDFMaritza ValdiviaPas encore d'évaluation

- Arroz Parbolizado ClaseDocument27 pagesArroz Parbolizado ClasePaola CicconiPas encore d'évaluation