Académique Documents

Professionnel Documents

Culture Documents

Ruedas Dentadas

Transféré par

Nicolas Diaz BugueñoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Ruedas Dentadas

Transféré par

Nicolas Diaz BugueñoDroits d'auteur :

Formats disponibles

Ruedas Dentadas

Se denomina engranaje al mecanismo utilizado para transmitir potencia de un componente a otro dentro de una mquina. Los engranajes estn formados por dos ruedas dentadas, de las cuales la mayor se denomina corona y la menor pin. Un engranaje sirve para transmitir movimiento circular mediante contacto de ruedas dentadas. Una de las aplicaciones ms importantes de los engranajes es la transmisin del movimiento desde el eje de una fuente de energa, como puede ser un motor de combustin interna o un motor elctrico, hasta otro eje situado a cierta distancia y que ha de realizar un trabajo. De manera que una de las ruedas est conectada por la fuente de energa y es conocido como engranaje motor y la otra est conectada al eje que debe recibir el movimiento del eje motor y que se denomina engranaje conducido. Si el sistema est compuesto de ms de un par de ruedas dentadas, se denomina tren de engranajes. La principal ventaja que tienen las transmisiones por engranaje respecto de la transmisin por poleas es que no patinan como las poleas, con lo que se obtiene exactitud en la relacin de transmisin. Tipos de ruedas Dentadas La principal clasificacin de los engranajes se efecta segn la disposicin de sus ejes de rotacin y segn los tipos de dentado. Segn estos criterios existen los siguientes tipos:

Ejes paralelos

Cilndricos de dientes rectos Cilndricos de dientes helicoidales Doble helicoidales

Ejes perpendiculares

Helicoidales cruzados Cnicos de dientes rectos Cnicos de dientes helicoidales Cnicos hipoides De rueda y tornillo sin fn

Por aplicaciones especiales se pueden citar

Planetarios Interiores De cremallera

Por la forma de transmitir el movimiento se pueden citar

Transmisin simple Transmisin con engranaje loco Transmisin compuesta. Tren de engranajes

Caractersticas que definen un engranaje de dientes rectos

Elementos de un engranaje.

Representacin del desplazamiento del punto de engrane en un engranaje recto. Los engranajes cilndricos rectos son el tipo de engranaje ms simple y corriente que existe. Se utilizan generalmente para velocidades pequeas y medias; a grandes velocidades, si no son rectificados, o ha sido corregido su tallado, producen ruido cuyo nivel depende de la velocidad de giro que tengan.

Diente de un engranaje: son los que realizan el esfuerzo de empuje y transmiten la potencia desde los ejes motrices a los ejes conducidos. El perfil del diente, o sea la forma de sus flancos, est constituido por dos curvas evolventes de crculo, simtricas respecto al eje que pasa por el centro del mismo. Mdulo: el mdulo de un engranaje es una caracterstica de tamao de diente, identifica la herramienta (llamada modulo) numricamente indica la longitud en mm entre circunferencia exterior y

circunferencia primitiva, se define como la relacin entre la medida del dimetro primitivo expresado en milmetros y el nmero de dientes, o bien paso circular dividido Pi. En los pases anglosajones se emplea otra caracterstica llamada Diametral Pitch, que es inversamente proporcional al mdulo. El valor del mdulo se fija mediante clculo de resistencia de materiales en virtud de la potencia a transmitir y en funcin de la relacin de transmisin que se establezca. El tamao de los dientes est normalizado. El mdulo est indicado por nmeros, que varan de 0,25 en 0,25 al aumentar su tamao varian en N enteros. Dos engranajes que engranen tienen que tener el mismo mdulo.

Circunferencia primitiva: es la circunferencia a lo largo de la cual engranan los dientes. Con relacin a la circunferencia primitiva se determinan todas las caractersticas que definen los diferentes elementos de los dientes de los engranajes. Es el punto inicial de contacto, similar a que no existiesen los dientes.(dimetros primitivos) Paso circular: es la longitud de la circunferencia primitiva correspondiente a un diente y un vano consecutivos. Espesor del diente: es el grosor del diente en la zona de contacto, o sea, de la circunferencia primitiva. (determina el desgaste del diente) Nmero de dientes: es el nmero de dientes que tiene el engranaje. Se simboliza como (Z), y determina el giro del cabezal divisor para su fabricacin .Es fundamental para calcular la relacin de transmisin. El nmero de dientes de un engranaje no debe estar por debajo de 18 dientes cuando el ngulo de presin es 20 ni por debajo de 12 dientes cuando el ngulo de presin es de 25. Dimetro exterior: es el dimetro de la circunferencia que limita la parte exterior del engranaje obtenida por torneado. Dimetro interior: es el dimetro de la circunferencia que limita el pie del diente. Obtenido al completar la profundidad total de corte en su fabricacin. Pie del diente: tambin se conoce con el nombre de dedendum. Es la parte del diente comprendida entre la circunferencia interior y la circunferencia primitiva. Cabeza del diente: tambin se conoce con el nombre de adendum. Es la parte del diente comprendida entre el dimetro exterior y el dimetro primitivo. Flanco: es la cara interior del diente, es su zona de rozamiento. Altura del diente: es la suma de la altura de la cabeza (adendum) ms la altura del pie (dedendum). Angulo de presin: el que forma la lnea de accin con la tangente a la circunferencia de paso, (20 25 son los ngulos normalizados). Largo del diente: es la longitud que tiene el diente del engranaje Distancia entre centro de dos engranajes: es la distancia que hay entre los centros de las circunferencias de los engranajes.

Relacin de transmisin: es la relacin de giro que existe entre el pin conductor y la rueda conducida. La Rt puede ser reductora de velocidad o multiplicadora de velocidad. La relacin de transmisin recomendada7 tanto en caso de reduccin como de multiplicacin depende de la velocidad que tenga la transmisin con los datos orientativos que se indican:

Velocidad lenta:

Velocidad normal :

Velocidad elevada: Hay dos tipos de engranajes, los llamados de diente normal y los de diente corto cuya altura es ms pequea que el considerado como diente normal. En los engranajes de diente corto, la cabeza del diente vale ( ), y la altura del pie del diente vale (M) siendo el valor de la altura total del diente ( )

Frmulas constructivas de los engranajes rectos M=Dp/z = Pc/

x Dp = Perimetro primitivo Z x Pc = Perimetro Primitivo x Dp = Z x Pc Dp = Z xM Paso circular: al despejar Dp = por lo tanto

Z x Pc / pero Pc / = M

Nmero de dientes: Dimetro exterior:

Espesor del diente:

Dimetro interior: Pie del diente: Cabeza del diente: M Altura del diente:

Distancia entre centros:

Engranajes cilndricos de dientes helicoidales

Engranaje helicoidal Los engranajes cilndricos de dentado helicoidal estn caracterizados por su dentado oblicuo con relacin al eje de rotacin. En estos engranajes el movimiento se transmite de modo igual que en los cilndricos de dentado recto, pero con mayores ventajas. Los ejes de los engranajes helicoidales pueden ser paralelos o cruzarse, generalmente a 90. Para eliminar el empuje axial el dentado puede hacerse doble helicoidal. Los engranajes helicoidales tienen la ventaja que transmiten ms potencia que los rectos, y tambin pueden transmitir ms velocidad, son ms silenciosos y ms duraderos; adems, pueden transmitir el movimiento de ejes que se corten. De sus inconvenientes se puede decir que se desgastan ms que los rectos, son ms caros de fabricar y necesitan generalmente ms engrase que los rectos.*8 Lo ms caracterstico de un engranaje cilndrico helicoidal es la hlice que forma, siendo considerada la hlice como el avance de una vuelta completa del dimetro primitivo del engranaje. De esta hlice deriva el ngulo que forma el dentado con el eje axial. Este ngulo tiene que ser igual para las dos ruedas que engranan pero de orientacin contraria, o sea: uno a derechas y el otro a izquierda. Su valor se establece a priori de acuerdo con la velocidad que tenga la transmisin.

Juego de engranajes helicoidales

Engranajes helicoidales dobles

Engranajes cnicos

Engranaje cnico Se fabrican a partir de un tronco de cono, formndose los dientes por fresado de su superficie exterior. Estos dientes pueden ser rectos, helicoidales o curvos. Esta familia de engranajes soluciona la transmisin entre ejes que se cortan y que se cruzan.

Engranajes cnicos de dientes rectos Efectan la transmisin de movimiento de ejes que se cortan en un mismo plano, generalmente en ngulo recto, por medio de superficies cnicas dentadas. Los dientes convergen en el punto de interseccin de los ejes. Son utilizados para efectuar reduccin de velocidad con ejes en 90. Estos engranajes generan ms ruido que los engranajes cnicos helicoidales. Se utilizan en transmisiones antiguas y lentas. En la actualidad se usan muy poco.10 Engranaje cnico helicoidal Se utilizan para reducir la velocidad en un eje de 90. La diferencia con el cnico recto es que posee una mayor superficie de contacto. Es de un funcionamiento relativamente silencioso. Adems pueden transmitir el movimiento de ejes que se corten. Los datos constructivos de estos engranajes se encuentran en prontuarios tcnicos de mecanizado. Se mecanizan en fresadoras especiales.11

Engranaje cnico hipoide

Engranaje cnico hipoide

Tornillo sin fin y corona

Tornillo sin fin de montacargas Artculo principal: Tornillo sin fin Tornillo sin fin y corona glbicos

Tornillo sin fin y corona glbica

Engranajes interiores

Mecanismo de engranajes interiores

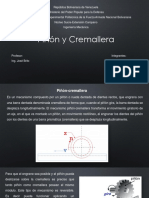

Mecanismo de cremallera

: cremallera

Cremallera

Engranaje loco o intermedio

Detalle de engranaje intermedio loco

Ejes estriados

Aplicaciones de los engranajes

Bomba hidrulica

Artculo principal: Bomba (hidrulica)

Mecanismo diferencial

Caja de velocidades

Reductores de velocidad

Mecanizado de engranajes

Tallado de dientes

Tallado de un engranaje helicoidal con fresa madre.

Fresa para tallar engranajes

Fresa modular para tallado de dientes en fresadora universal

Mecanismo divisor para el tallado de engranaje en fresadora universal

Uso del cabezal divisor

La transmisin se realiza por intermedio de un tornillo sin fin, similar a la figura inferior, quien transmite una relacin de transmisin de 40 /1 vale decir que por 40 vueltas del sin fin la corona da una vuelta.

Para

el calculo de vueltas del divisor se usa la siguiente formula:

40 N de dientes corona -----Z N de dientes a realizar Si z es menor que 40 la formula dar como resultado Mixto es decir un entero y una fraccin.

un N

Si Z es mayor que 40 el resultado ser solamente una fraccin. En el plano de giro del ndice hay un plato con una gran cantidad de agujeros distribuidos en crculos equidistantes, que indican la cantidad de divisiones (agujeros) que tiene cada circulo. Esas divisiones Nos servirn para dar las fracciones de vuelta que nos indica la formula del divisor.

Los engranajes interiores no se pueden mecanizar en la talladoras universales y para ese tipo de mecanizados se utilizan unas talladoras llamadas mortajadoras por generacin, tipo Sykes. Para los engranajes cnicos hipoides se utilizan mquinas talladoras especiales tipo Gleason. Para el mecanizado de tornillos sin fn glbicos se pueden utilizar mquinas especiales tipo Fellows.

Gestin econmica del mecanizado de engranajes Cuando los ingenieros disean una mquina, un equipo o un utensilio, lo hacen mediante el acoplamiento de una serie de componentes de materiales diferentes y que requieren procesos de mecanizado para conseguir las tolerancias de funcionamiento adecuado. La suma del coste de la materia prima de una pieza, el coste del proceso de mecanizado y el coste de las piezas fabricadas de forma defectuosa constituyen el coste total de una pieza. Desde siempre el desarrollo tecnolgico ha tenido como objetivo conseguir la mxima calidad posible de los componentes as como el precio ms bajo posible tanto de la materia prima como de los costes de mecanizado. Para reducir el coste del mecanizado de los engranajes se ha actuado en los siguientes frentes:

Conseguir materiales cada vez mejor mecanizables, materiales que una vez mecanizados en blando son endurecidos mediante tratamientos trmicos que mejoran de forma muy sensible sus prestaciones mecnicas de dureza y resistencia principalmente. Conseguir herramientas de corte de una calidad extraordinaria que permite aumentar de forma considerable las condiciones tecnolgicas del mecanizado, o sea, ms revoluciones de la herramienta de corte, ms avance de trabajo, y ms tiempo de duracin de su filo de corte. Conseguir talladoras de engranajes ms robustas, rpidas, precisas y adaptadas a las necesidades de produccin que consiguen reducir sensiblemente el tiempo de mecanizado as como conseguir piezas de mayor calidad y tolerancia ms estrechas.

Para disminuir el ndice de piezas defectuosas se ha conseguido automatizar al mximo el trabajo de las talladoras, construyendo talladoras automticas muy sofisticadas o guiadas por control numrico que ejecutan un mecanizado de acuerdo a un programa establecido previamente.

de ellos acta de rueda dentada motora y el otro acta como rueda dentada conducida. La relacin de Tratamiento trmico de los engranajes Tratamiento trmico Los engranajes estn sometidos a grandes presiones tanto en la superficie de contacto y por eso el tratamiento que la mayora de ellos recibe consiste en un tratamiento trmico de cementacin o nitruracin con lo cual se obtiene una gran dureza en la zona de contacto de los dientes y una tenacidad en el ncleo que evite su rotura por un sobreesfuerzo. La cementacin consiste en efectuar un calentamiento prolongado en un horno de atmsfera controlada y suministrarle carbono hasta que se introduzca en la superficie de las piezas a la profundidad que se desee. Una vez cementada la pieza se la somete a temple, con lo cual se obtiene gran dureza en la capa exterior, ideal para soportar los esfuerzos de friccin a que se someten los engranajes. Los engranajes que se someten a cementacin estn fabricados de aceros especiales adecuados para la cementacin. Otra veces el tratamiento trmico que se aplica a los engranajes es el de nitruracin, que est basado en la accin que ejercen sobre la superficie exterior de las piezas la accin del carbono y del nitrgeno. La nitruracin reduce la velocidad crtica de enfriamiento del acero, alcanzando un mayor grado de dureza una pieza nitrurada y templada que cementada y templada, aun para un mismo tipo de material. En la actualidad, y particularmente en la industria de la automocin, se estn supliendo aceros aleados por aceros ms sencillos dadas las grandes ventajas tcnicas que ofrece la nitruracin (elevadas durezas, regularidades de temple, menos deformaciones...). En los procesos de nitruracin se puede obtener capas entre 0.1-0.6mm., siendo las durezas en la periferia del orden de los 6066 HRC. La nitruracin es un proceso para endurecimiento superficial que consiste en penetrar el nitrgeno en la capa superficial. La dureza y la gran resistencia al desgaste proceden de la formacin de los nitruros que forman el nitrgeno y los elementos presentes en los aceros sometido a tratamiento. A veces hay engranajes que se les aplica un temple por induccin donde el calentamiento es limitado a la zona a tratar y es producido por corrientes alternativas inducidas. Cuando se coloca un cuerpo conductor dentro del campo de una bobina o de un solenoide con corrientes de media o alta frecuencia, el cuerpo es envuelto por una corriente inducida, la cual produce el calentamiento. Para ello se emplea inductores que tienen la forma apropiada de la dentadura que queremos tratar.

La ausencia de todo contacto entre el inductor y la pieza sometida a calentamiento permite la obtencin de concentraciones del orden de los 25.000 W cm-2. La velocidad de calentamiento es casi unas 15 veces ms rpida que por soplete. Para templar una pieza por induccin ser necesario que tenga un espesor por lo menos unas diez veces superior al espesor que se desea templar. El xito de un buen temple reside en acertar con la frecuencia de corriente de calentamiento, para que sta produzca una concentracin suficiente de corriente inducida en la zona a templar. El sistema que se emplea en el calentamiento es en dos ciclos. 10.000 ciclos para el calentamiento de la base de los dientes y 375.000 para el calentamiento de la periferia. Despus de efectuados los dos calentamientos el engrane es sumergido en agua o aceite en funcin del tipo de acero que sea. Una posibilidad que existe para solucionar los problemas que aparecen en los engranajes ha sido el nquel qumico. Los depsitos de nquel le confieren a la pieza tratada una buena resistencia a la corrosin, una gran resistencia a la friccin y una gran dureza con ayuda de unos precipitados concretos. El niquelado qumico se consigue que las capas sean uniformes, siempre y cuando todas las partes de la pieza estn en contacto con la solucin y la composicin de esta se mantenga constante, y el espesor de esta capa vara segn el tiempo de tratamiento y la composicin. Las piezas antes de ser tratadas deben de pasar por otras fases como pueden ser el decapado, ataque, para garantizar su adhesin, y otra cosa a tener en cuenta es que el niquelado qumico reproduce en la superficie la rugosidad de la pieza tratada.30 Verificacin de engranajes La verificacin de engranajes consiste en poder controlar los distintos parmetros que lo definen. Para medir el espesor cordal se utilizan pie de rey de doble nonio y micrmetros de platillo. La medicin del espesor de los dientes mediante pie de rey de doble nonio, slo se utiliza por lo general cuando se trata engranajes de mdulo grande y mecanizado de desbaste. Para medir el espesor de engranajes de precisin se utiliza un micrmetro de platillo y se selecciona el nmero de dientes a abrazar para que el contacto entre los flancos de los dientes y los platillos se produzca en la circunferencia primitiva. La medicin mediante comparadores se utiliza con patrones de puesta a punto para cada operacin de control. La verificacin en proyector de perfiles se utiliza para medir sobre la imagen amplificada o verificar utilizando plantillas adecuadas todas las caractersticas del engranaje.

Vous aimerez peut-être aussi

- Tipos de Elementos para MaquinasDocument2 pagesTipos de Elementos para MaquinasEvelyn Rossio Avila IbañezPas encore d'évaluation

- Ensayo A La Chispa Lab 04Document13 pagesEnsayo A La Chispa Lab 04Yoanela VargasPas encore d'évaluation

- 1550 Tutorial de ENGRANESDocument8 pages1550 Tutorial de ENGRANESWilliam RomeroPas encore d'évaluation

- ENGRANAJESDocument24 pagesENGRANAJESRobert Samame MartinezPas encore d'évaluation

- Engranaje RectoDocument9 pagesEngranaje RectoDaniello Ramos ArriazaPas encore d'évaluation

- Los EngranajesDocument7 pagesLos EngranajesRomer Ely Quito RojasPas encore d'évaluation

- Guía 2 Engranajes, Tipos y CaracteristicasDocument12 pagesGuía 2 Engranajes, Tipos y CaracteristicasFrancisco VargasPas encore d'évaluation

- Relacion de EngranajesDocument29 pagesRelacion de EngranajesSalvador Avelar100% (1)

- TEMA 3. Engranajes HelicoidalesDocument43 pagesTEMA 3. Engranajes HelicoidalesL. Vinicio M. SalazarPas encore d'évaluation

- 11 Roscas y Su Tallado - Parte 2Document5 pages11 Roscas y Su Tallado - Parte 2Karliitha HernandezPas encore d'évaluation

- Engranes y ChavetasDocument27 pagesEngranes y ChavetasAracely MeloPas encore d'évaluation

- Resortes de Compresión FinalDocument15 pagesResortes de Compresión Finalemaco17Pas encore d'évaluation

- CONICIDADESDocument5 pagesCONICIDADESArieldavidPas encore d'évaluation

- Informe de ResorteDocument7 pagesInforme de ResorteGabriel Omar Bautista SangaPas encore d'évaluation

- A Que Se Llama DiferencialDocument3 pagesA Que Se Llama DiferencialCristian MitaPas encore d'évaluation

- Ejes y Arboles - ChavetasDocument23 pagesEjes y Arboles - ChavetasDacri Dyz YacilaPas encore d'évaluation

- COJINETES, Ejes y ResortesDocument23 pagesCOJINETES, Ejes y ResortesCmario Gonzalez100% (1)

- Resortes y MuellesDocument5 pagesResortes y MuellesFrancisco ParraPas encore d'évaluation

- Produccion de Cilindro HidraulicoDocument21 pagesProduccion de Cilindro Hidraulicofabricio apazaPas encore d'évaluation

- Tornillo Sin FinDocument33 pagesTornillo Sin FinGiancarlo ValerianoPas encore d'évaluation

- Motor WankelDocument17 pagesMotor WankelVilCrazy05Pas encore d'évaluation

- RoscadosDocument18 pagesRoscadosmanuel marinPas encore d'évaluation

- Conos1El Calculo de ConicidadesDocument4 pagesConos1El Calculo de ConicidadesCristal MuranoPas encore d'évaluation

- Arboles y EjesDocument8 pagesArboles y EjesanaPas encore d'évaluation

- Transmisiones Flexibles y Por FriccionDocument22 pagesTransmisiones Flexibles y Por Friccionmendi24Pas encore d'évaluation

- DurómetroDocument11 pagesDurómetro240593arPas encore d'évaluation

- Cigueñal MaterialesDocument12 pagesCigueñal MaterialesAnonymous vdjEcBPas encore d'évaluation

- Tornillo Sin Fin y CoronaDocument4 pagesTornillo Sin Fin y Coronagapc21Pas encore d'évaluation

- Sistema de ArranqueDocument10 pagesSistema de ArranqueJonathan De La CruzPas encore d'évaluation

- Avellanador, Taladradora, BrocasDocument5 pagesAvellanador, Taladradora, BrocasA Nadie Le ImportaPas encore d'évaluation

- Transmisión Por CorreasDocument14 pagesTransmisión Por CorreasEstuardo Mauricio Montesinos JaramilloPas encore d'évaluation

- Elementos Fijos y AmoviblesDocument2 pagesElementos Fijos y AmoviblesInfanteria DarkPas encore d'évaluation

- Centrado Del Trabajo en Un TornoDocument34 pagesCentrado Del Trabajo en Un TornoJoseph Mera ZambranoPas encore d'évaluation

- Uniones RemachadasDocument14 pagesUniones Remachadasrosmeri katherin medina mezaPas encore d'évaluation

- Clasificación Del Acero y Sus Aleaciones. Lagunes Rivera RaulDocument15 pagesClasificación Del Acero y Sus Aleaciones. Lagunes Rivera RaulRaul lagunesPas encore d'évaluation

- Facultad de Ciencias de La Ingeniería Carrera de Ingeniería en MecánicaDocument10 pagesFacultad de Ciencias de La Ingeniería Carrera de Ingeniería en MecánicaAdriana OchoaPas encore d'évaluation

- Afilados de Cuchillas para El TornoDocument6 pagesAfilados de Cuchillas para El TornoJONATHAN EZEQUIEL PINARGOTE CHALLAPas encore d'évaluation

- Rosca - GeneralidadesDocument4 pagesRosca - Generalidadesocaolg73Pas encore d'évaluation

- Breve Historia de La ForjaDocument4 pagesBreve Historia de La ForjaMontse González CruzPas encore d'évaluation

- Maquinas-Herramientas. TrabajoDocument22 pagesMaquinas-Herramientas. TrabajoYuly Vidal100% (1)

- Paralelogramo Deformable y McphersonDocument3 pagesParalelogramo Deformable y McphersonByron BermeoPas encore d'évaluation

- O. de Fresado v. AngularesDocument4 pagesO. de Fresado v. AngularesCarlos Kevin Villanueva MartinezPas encore d'évaluation

- Soldadura OxiacetilenicaDocument20 pagesSoldadura OxiacetilenicaSergio RafaelPas encore d'évaluation

- Taller Modulo Soldadura SolucionDocument10 pagesTaller Modulo Soldadura SolucionSantiago PalaciosPas encore d'évaluation

- Engranajes ConicosDocument25 pagesEngranajes ConicosPaul García YepezPas encore d'évaluation

- Muelles HelicoidalesDocument5 pagesMuelles HelicoidalesgineriPas encore d'évaluation

- Elasticidad de Un Resorte Informe de FisicaDocument23 pagesElasticidad de Un Resorte Informe de FisicaDayner Alfredo Amante TorresPas encore d'évaluation

- Tareas Actividad Asincrónica 2.Document4 pagesTareas Actividad Asincrónica 2.Erick SolisPas encore d'évaluation

- Acero 4041Document6 pagesAcero 4041Liz GarcesPas encore d'évaluation

- Forjado y Templado de Un CincelDocument11 pagesForjado y Templado de Un CincelErick Ramos SanchezPas encore d'évaluation

- Sistema de CargaDocument15 pagesSistema de Cargacharles hernanPas encore d'évaluation

- Engranajes 2Document10 pagesEngranajes 2Jesus AlvaradoPas encore d'évaluation

- Piñon y CremalleraDocument12 pagesPiñon y CremalleraAlquimedes CermeñoPas encore d'évaluation

- Vistas en Sistema Americano y Sistema EuropeoDocument3 pagesVistas en Sistema Americano y Sistema Europeouberjakd0% (1)

- Tipos de Engranes, Calculo y Dimensionamiento de Engranes RectosDocument20 pagesTipos de Engranes, Calculo y Dimensionamiento de Engranes RectosNicolas ChauttaPas encore d'évaluation

- La Fresadora Engrane HelicoidalDocument7 pagesLa Fresadora Engrane HelicoidalEduardo Felix Ramirez PalaciosPas encore d'évaluation

- Engranajes IntroducciónDocument57 pagesEngranajes IntroducciónTaz Juan GPas encore d'évaluation

- Ficha Tecnica EngranesDocument15 pagesFicha Tecnica EngranesadoleoPas encore d'évaluation

- Tec Mec EngranajesDocument14 pagesTec Mec EngranajesKendra BellPas encore d'évaluation

- EngranajeDocument66 pagesEngranajejosePas encore d'évaluation