Académique Documents

Professionnel Documents

Culture Documents

23

Transféré par

ZORIANNYEGLCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

23

Transféré par

ZORIANNYEGLDroits d'auteur :

Formats disponibles

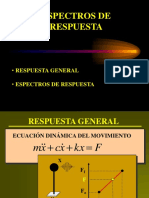

Anales de Mecnica de la Fractura 26, Vol.

1 (2009)

RELACIN MICROESTRUCTURA-PROPIEDADES MECNICAS EN ACERO PERLTICO PROGRESIVAMENTE TREFILADO B. Gonzlez1, J.C. Matos2, J. Toribio1

1

Ingeniera de Materiales (Universidad de Salamanca), E.P.S., Campus Viriato, Avda. Requejo, 33, 49022 Zamora. Espaa. Correo-e: bgonzalez@usal.es

Departamento de Informtica y Automtica (Universidad de Salamanca), E.P.S., Campus Viriato, Avda. Requejo, 33, 49022 Zamora. Espaa. RESUMEN

Este artculo estudia la relacin entre los cambios microestructurales causados por el proceso de trefilado en alambres de acero perltico (orientacin axial de las lminas de perlita junto con disminucin del espaciado interlaminar medio) con la mejora de sus propiedades mecnicas. La resistencia se relaciona con la deformacin plstica mediante la ecuacin de Embury-Fisher, y tambin mediante la expresin de Hall-Petch, donde para calcular la distancia entre las barreras frente al movimiento de dislocaciones se debe considerar, adems del espaciado interlaminar medio, el ngulo medio de orientacin. Se ha realizado una modelizacin de la evolucin de la microestructura laminar con el trefilado, suponiendo que inicialmente todos los ngulos aparecen con la misma probabilidad, la estructura laminar cambia en la seccin longitudinal de forma semejante a la geometra del alambre y el espaciado interlaminar efectivo (evaluado sobre la seccin transversal) es proporcional al dimetro del alambre. ABSTRACT This paper studies the relationship between the microstructural changes caused by the cold drawing process in pearlitic steel wires (axial orientation of the pearlitic lamellae together with decrease of the average interlamellar spacing) and the improvement of their mechanical properties. The strength is related to plastic strain my means of the Embury-Fisher equation, and also by the Hall-Petch expression, where to calculate the distance between barriers against dislocational movement one must consider, apart from the average interlamellar spacing, the average orientation angle. A modeling was performed of the evolution of lamellar microstructure with cold drawing, assuming that initially all angles appear with the same probability, the lamellar microstructure changes in the longitudinal section similarly to the wire geometry and the effective interlamellar spacing (evaluated on the transverse section) is proportional to the wire diameter. PALABRAS CLAVE: Acero perltico trefilado, Anisotropa microestructural, Ecuacin de Hall-Petch.

1. INTRODUCCIN El proceso de trefilado produce una serie de cambios en la microestructura de los aceros perlticos. Con la deformacin plstica, las lminas de perlita se orientan progresivamente segn la direccin axial, disminuyendo adems su espaciado interlaminar [1-5]. Para pequeas deformaciones la orientacin de las lminas es predominante, mientras que en deformaciones ms altas lo es la disminucin del espaciado interlaminar [4,5]. El lmite elstico aumenta con el grado de trefilado debido a la reduccin del espaciado interlaminar [6,7], ya que favorece el bloqueo de las dislocaciones en la interfase ferrita-cementita, a la vez que se incrementa la anisotropa plstica inducida por la alineacin microestructural del material [8,9].

El lmite elstico en el acero perltico sigue una relacin del tipo Hall-Petch [10,11] con respecto a su espaciado interlaminar perltico s0 [2,6,7], donde el parmetro de Hall-Petch resulta ser independiente de la velocidad de enfriamiento y por lo tanto del espaciado interlaminar, pero aumenta considerablemente con el incremento del contenido de carbono en el acero [12]. Para el acero perltico trefilado un ajuste tipo Hall-Petch es imposible [13], debido a que la disminucin del espaciado interlaminar va acompaada de la orientacin microestructural progresiva del material. En cambio la ecuacin de Embury-Fisher [1], que relaciona el lmite elstico con la deformacin plstica producto del proceso de trefilado, se ha empleado con muy buenos resultados en acero perltico con distintos grados de endurecimiento por deformacin tras trefilar [14,15].

142

Anales de Mecnica de la Fractura 26, Vol. 1 (2009)

El objetivo de este artculo es estudiar la relacin que existe entre los cambios microestructurales originados en el acero perltico progresivamente trefilado y sus propiedades mecnicas convencionales. Adems se ha realizado una modelizacin que permite predecir la evolucin de las lminas de perlita en funcin de la deformacin plstica producto del trefilado.

3. RESULTADOS 3.1. Microestructura Una vez preparadas las muestras de forma adecuada para su anlisis se observaron con microscopa electrnica de barrido y se tomaron fotografas de la microestructura en su seccin longitudinal, cuya base coincide con la direccin radial y su altura con la axial. En la figura 1 se muestran estas micrografas para el alambrn, todos los pasos intermedios del proceso de trefilado y el acero de pretensado. E0 E1

2. PROCEDIMIENTO EXPERIMENTAL El material de ensayo ha sido acero perltico con la composicin mostrada en la tabla 1. El acero se suministr en alambres de seccin circular con distinto grado de trefilado, desde alambrn (sin trefilar) hasta acero de pretensado (altamente deformado y producto final del trefilado). Tabla 1. Composicin qumica del acero E (% peso). %C 0.789 % Mn 0.681 % Si 0.210 % Cr 0.218 %V 0.061

E2

E3

La nomenclatura empleada para estos aceros indica la letra correspondiente a la composicin (E), seguida del nmero de pasos de trefilado a que ha sido sometido (un nmero entre 0 y 7). 2.1. Anlisis de la microestructura De cada uno de los pasos de trefilado se cortaron pequeas muestras cilndricas a travs de un plano longitudinal. Estas probetas se limpiaron con acetona en un aparato de ultrasonidos y se embutieron en resina termoendurecible con su seccin caracterstica visible. A continuacin se desbastaron, se pulieron en pasos sucesivos hasta obtener una superficie especular y fueron atacadas con Nital al 5% (mezcla de 4 ml de cido ntrico con 96 ml de etanol) con el propsito de revelar su microestructura, ya que la ferrita y la cementita que componen la perlita no se atacan por igual y se muestran con distinto color. El tiempo de exposicin se disminuy conforme aumentaba el grado de trefilado. Finalmente, las muestras se examinaron en el microscopio electrnico de barrido (MEB) a grandes aumento (x6000). 2.2. Ensayo de traccin simple Las probetas utilizadas fueron barras lisas de seccin circular uniforme, con el dimetro de suministro de los alambres y una longitud de 30 cm. stas se colocaron en las mordazas de la mquina de ensayo y se situaron dos extensmetros concntricos en lados opuestos sobre la superficie intermedia de la probeta, suficientemente alejados de las mordazas para evitar el efecto de las mismas en la medida de los alargamientos [16]. El ensayo de traccin simple, cuyo objeto es determinar la curva tensin-deformacin, se realiz en control de desplazamiento con una velocidad de 3 mm/min. E4 E5

E6

E7

Figura 1. Microestructura de los aceros E0 a E7. La perlita est compuesta por lminas alternas de ferrita y cementita formando colonias (conjuntos de lminas de perlita vecinas y paralelas entre si). El espaciado interlaminar de la perlita, s0, es la distancia del centro de una lmina de ferrita al centro de la siguiente (figura 2).

Figura 2. Espaciado interlaminar de la perlita.

143

Anales de Mecnica de la Fractura 26, Vol. 1 (2009)

(GPa)

Existen varios mtodos para obtener el espaciado interlaminar de la perlita, como son el mtodo de intercepcin lineal aleatoria [17] y su variante, el mtodo de la lnea circular [18]. Tambin se puede utilizar el mtodo de la lnea perpendicular [6,18,19], donde se obtiene el espaciado interlaminar mnimo de la perlita midiendo la distancia interlaminar en aquellas colonias donde las lminas estn orientadas cercanas a la perpendicular al plano de observacin. El problema que se plantea con este procedimiento es que el espaciado interlaminar medio no tiene por qu coincidir con el mnimo [20], cuestin que se agrava en el acero trefilado [2] debido a las grandes deformaciones que provocan una marcada orientacin microestructural. En este trabajo el clculo del espaciado interlaminar medio se ha realizado en las secciones longitudinales, donde el ngulo de corte es aleatorio, ya que las lminas se orientan nicamente en la direccin axial. Se trazaron lneas perpendiculares a las lminas de perlita y se dividieron entre el nmero de lminas interceptadas, de modo que el plano de corte es aleatorio pero no la lnea trazada en l. El valor medio obtenido se dividi por raz de dos, tras comparacin del mtodo propuesto y el de intercepcin aleatoria para alambrn. A medida que aumenta el grado de trefilado las lminas de perlita se van alineando en la direccin de trefilado. Esta orientacin progresiva se puede evaluar a travs del ngulo medio de las lminas de perlita, calculado como el promedio de los ngulos que forman las lminas de cada colonia visible en las fotografas y el eje axial del alambre (figura 3).

ez

3.2. Propiedades mecnicas

Se realizaron tres ensayos de traccin simple para cada acero y se tom el intermedio como el representativo. Las curvas tensin-deformacin verdadera se muestran en la figura 4 para los aceros estudiados.

2.0 1.5 1.0 0.5 0.0 0.00 E7 E6 E5 E4 0.02 0.04 E3 E2 E1 E0 0.06 0.08

Figura 4. Curvas de los aceros estudiados (E0-E7)

A partir de las curvas tensin-deformacin verdadera, se calcularon los parmetros mecnicos caractersticos de los aceros (tabla 3), mdulo de Young (E), lmite elstico al 0.2% (Y), resistencia a traccin (max) y deformacin mxima (max).

Tabla 3. Propiedades mecnicas.

Acero E0 E1 E2 E3 E4 E5 E6 E7

er

Figura 3. ngulo de las lminas de perlita. La tabla 2 muestra el espaciado interlaminar medio (s0 ) , el ngulo medio de las lminas de perlita ( ) y el dimetro de los alambres (D), del acero utilizado. Tabla 2. Caracterizacin de la perlita.

E (GPa) 202 187 189 192 194 199 201 209

(GPa) 0.70 0.79 0.89 0.92 1.02 1.12 1.20 1.48

(GPa) 1.22 1.27 1.37 1.40 1.50 1.59 1.64 1.82

max

max

0.078 0.069 0.059 0.055 0.050 0.049 0.045 0.060

Acero E0 E1 E2 E3 E4 E5 E6 E7

D (mm)

s0 (m)

()

46.9 42.3 35.9 30.6 27.9 22.7 19.4 14.0

El mdulo de Young permanece cuasi-constante con el trefilado, mientras que el lmite elstico y la resistencia a traccin aumentan, lo que supone una mejora de las propiedades mecnicas del acero con el trefilado. En cambio, la deformacin mxima disminuye, salvo para el acero de pretensado, sometido a un tratamiento de termo-relajacin tras el endurecimiento en fro.

11.03 9.90 8.95 8.21 7.49 6.80 6.26 5.04

0.203 0.185 0.180 0.174 0.171 0.164 0.151 0.142

4. DISCUSIN 4.1. Relacin microestructura-propiedades mecnicas

El grado de trefilado se puede caracterizar mediante la deformacin plstica p, funcin de las variaciones geomtricas producidas durante el proceso de trefilado, como muestra la figura 5.

144

Anales de Mecnica de la Fractura 26, Vol. 1 (2009)

D(0)

La ecuacin de Embury-Fisher es una modificacin de la relacin de Hall-Petch [10,11], en la cual r(i) es la distancia media entre barreras frente al movimiento de dislocaciones y c una constante,

L(0)

R (i ) = 0 + k (cr (i )) 1 2

i pasos de trefilado

(3)

D(i)

Puesto que se cumple la relacin de Embury-Fisher, se puede pensar que para el acero perltico trefilado tambin es vlida la ecuacin de Hall-Petch, pero teniendo en cuenta adems del espaciado interlaminar medio el ngulo medio de las lminas de perlita (ya que ambos parmetros cambian con el trefilado),

Figura 5. Cambios geomtricos producto del trefilado.

L(i)

Suponiendo que existe conservacin de volumen para el acero durante el proceso de trefilado, la deformacin plstica para el paso i se puede calcular como,

R (i ) = 0 + k '

s0 (i ) cos (i )

1 2

(4)

p (i) = ln

L(i) D(0) = 2 ln L(0) D(i)

(1)

donde k' agrupa varias constantes. Por tanto, se ha considerado el espaciado interlaminar efectivo (el que se observara sobre la seccin transversal del alambre), y que es proporcional al dimetro del alambre (figura 7).

ez

En acero perltico progresivamente trefilado, Embury y Fisher [1] obtuvieron una ecuacin que describe de forma cuantitativa la resistencia del acero segn la direccin axial R (obtenida con el ensayo de traccin simple) a travs de una relacin exponencial con la deformacin plstica,

s0

er

R (i ) = 0 +

k 1/ 2 (2r (0))

p (i ) exp 4

(2)

Figura 7. Espaciado interlaminar efectivo.

donde 0 es la tensin de friccin, k un parmetro caracterstico del material y r(0) la distancia inicial entre barreras frente al movimiento de las dislocaciones. Esta ecuacin muestra las tres formas en las que es posible aumentar la resistencia de un acero perltico: incremento de los parmetros de la ecuacin (0 y k), reduccin del espaciado interlaminar inicial (r(0)) e incremento de la deformacin plstica (P). La figura 6 muestra el ajuste de Embury-Fisher para los aceros estudiados, donde se produce este ltimo caso.

2.0

El ajuste de Hall-Petch (figura 8) es menos exacto que el de Embury-Fisher (figura 6), debido a la dificultad en el clculo del espaciado interlaminar medio y del ngulo medio de la perlita frente al dimetro del alambre.

2.0 1.5

(GPa)

1.0 0.5 0.0 1.8

max

2.0

0 Y

2.2 (s /cos)

1/2

2.4 (m)

-1/2

2.6

2.8

1.5

R (GPa)

Figura 8. Relacin de Hall-Petch, aceros E0 a E7.

1.0 0.5 0.0 1.0

4.2. Modelizacin

max Y

1.1 1.2

P

1.3

1.4

1.5

exp ( /4)

Figura 6. Relacin de Embury-Fisher, aceros E0 a E7.

Los cambios producidos en las lminas de perlita con el proceso de trefilado se han modelizado a travs de dos hiptesis. La primera, que permite calcular el ngulo medio de las lminas de perlita, supone que inicialmente existen colonias con todos los ngulo posibles, desde 0 a 90, las cuales con el proceso de trefilado se deforman proporcionalmente a la probeta de ensayo (figura 9).

145

Anales de Mecnica de la Fractura 26, Vol. 1 (2009)

e z (0)

L(i)

e z (i)

s0 (i ) / cos (i ) D(i ) = s0 (0) / cos (0) D(0)

(10)

er d(0) D(0)

d(i) D(i)

er

El espaciado interlaminar medio, despus de i pasos de trefilado, se puede calcular a partir de su valor inicial y de la deformacin plstica, teniendo en cuenta que el ngulo medio inicial de las lminas de perlita es aproximadamente 45,

s0 (i ) = 2 s0 (0) cos (i ) ( P (i ) )

1 2

L(0)

l(0)

l(i)

Figura 9. Cambio de ngulo producido en el trefilado.

(11)

Despus de i pasos de trefilado, una lmina de perlita en la seccin longitudinal pasar de tener una proyeccin radial inicial d(0) a una final d(i) y de una proyeccin inicial axial l(0) a una final l(i), existiendo las siguientes relaciones entre estas dimensiones en cada lmina y la geometra del alambre progresivamente trefilado,

d (i ) D(i ) = d (0) D(0) l (i ) L(i ) = l (0) L(0)

Los resultados para el ngulo medio de las lminas de perlita y el espaciado interlaminar medio, obtenidos a travs de la modelizacin y de forma experimental, se muestran en las figuras 10 y 11.

50 40 30

(5)

(6)

()

20 10 0 0.0 0.2 Experimentacin Modelizacin 0.4 0.6 0.8 1.0 1.2 1.4 1.6

De igual forma, el ngulo inicial (0) de la lmina se transforma en el ngulo (i), despus de i pasos de trefilado,

d (i ) (i ) = arctg l (i )

(7)

Figura 10. Angulo medio de las lminas de perlita, modelizacin vs. experimentacin.

0.21 0.18 0.15

Introduciendo las ecuaciones (5) y (6) y el valor de la deformacin plstica (1), parmetro caracterstico del proceso de trefilado, se obtiene la expresin:

(i ) = arctg(exp( (i ))

P

3 2

tg (0))

(8)

s (m)

a partir de la cual se puede calcular el ngulo medio de las lminas de perlita (i ) en funcin de la deformacin plstica, al considerar que inicialmente ocurren todos los ngulos con igual probabilidad,

0.12 0.09 0.06 0.03 Experimentacin Modelizacin 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

(i ) =

1 arctg(exp( P (i )) 3 2 tg (0))d (0) 90 0

90

(9)

0.00 0.0

La segunda hiptesis surge de la ecuacin de EmburyFisher, obtenida para el acero perltico trefilado como una modificacin de la ecuacin de Hall-Petch, donde se considera que el tamao de las barreras frente al movimiento de las dislocaciones (interfases ferritacementita) vara de forma proporcional al dimetro del alambre y por tanto que el espaciado interlaminar medio efectivo tambin. De esta forma se obtiene la siguiente relacin entre los parmetros caractersticos de las lminas de perlita y el dimetro del alambre,

Figura 11. Espaciado interlaminar medio, modelizacin vs. experimentacin. En los resultados (numricos y experimentales) se observa que las lminas de perlita experimentan una mayor orientacin en los primeros pasos de trefilado, mientras que al espaciado interlaminar medio muestra una mayor disminucin de su valor en los ltimos pasos de trefilado [4,5] para las deformaciones estudiadas (desde P=0 hasta P=1.6).

146

Anales de Mecnica de la Fractura 26, Vol. 1 (2009)

5. CONCLUSIONES

El proceso de trefilado produce en el acero perltico una serie de cambios microestructurales que modifican sus propiedades mecnicas. Las lminas de perlita se orientan progresivamente en la direccin de trefilado, al tiempo que disminuye su espaciado interlaminar. Las propiedades mecnicas, obtenidas a travs del ensayo de traccin simple, mejoran con el proceso de trefilado, aumentando el lmite elstico y la resistencia a traccin. La resistencia del acero, que sigue una relacin tipo Embury-Fisher con la deformacin plstica producida por el trefilado, tambin puede ajustarse a la ecuacin de Hall-Petch si se tiene en cuenta el ngulo medio de orientacin de las lminas de perlita junto con la variacin del espaciado interlaminar medio. Es posible modelizar los cambios geomtricos producidos en las lminas de perlita con el trefilado. La variacin del ngulo medio de las lminas de perlita se obtiene suponiendo que en el alambrn existen todos los ngulos posibles para las lminas de perlita con igual probabilidad y que los cambios geomtricos para las lminas en la seccin metalogrfica longitudinal, son proporcionales a los del alambre. La evolucin del espaciado interlaminar medio se calcula considerando que el espaciado interlaminar efectivo (medido sobre la seccin metalogrfica trasversal) vara de una forma proporcional al dimetro del alambre.

AGRADECIMIENTOS

[6] Hyzak, J.M., Bernstein, I.M., The role of microstructure on the strength and toughness of fully pearlitic steels, Metall. Trans. 7A, pp. 12171224, 1976. [7] Kavishe, F.P.L., Baker, T.J., Effect of prior austenite grain size and pearlite interlamellar spacing on strength and fracture toughness of a eutectoid rail steel, Mater. Sci. Tech. 2, pp. 816822, 1986. [8] Gonzlez, B., Matos, J.C., Kharin, V., Toribio, J., Microdao por indentacin aguda Vickers en acero eutectoide progresivamente trefilado, Anal. Mec. Fract. 23, pp. 85-91, 2006. [9] Wetscher, F., Stock, R., Pippan, R., Changes in the mechanical properties of a pearlitic steel due to large shear deformation, Mater. Sci. Eng. A445446, pp. 237-243, 2007. [10] Hall, E.O., The deformation and ageing of mild steel: III discussion of results, Proc. Phys. Soc., Section B64, pp. 747-753, 1951. [11] Petch, N.J., The cleavage strength of polycrystals, J. Iron Steel Inst. 174, pp. 25-30, 1953. [12] Choi, H.-C., Park, K.-T., The effect of carbon content on the Hall-Petch parameter in the cold drawn hypereutectoid steels, Scr. Mater. 34, pp. 857-862, 1996. [13] Toribio, J., Relationship between microstructure and strength in eutectoid steels, Mater. Sci. Eng. A387-389, pp. 227-230, 2004. [14] Nam, W.J., Bae, C.M., Lee, C.S., Effect of carbon content on the Hall-Petch parameter in cold drawn pearlitic steel wires, J. Mater. Sci. 37, pp. 22432249, 2002. [15] Song, H.R., Kang, E.G., Nam, W.J., Effect of alloying elements on work hardening behavior in cold drawn hyper-eutectoid steel wires, Mater. Sci. Eng. A449-451, pp. 1147-1150, 2007. [16] Toribio, J., On the intrinsic character of the stressstrain curve of a prestressing steel, J. Test. Eval. 20, pp. 357-362, 1992. [17] Underwood, E.E., Quantitative Metallography, ASM Handbook 6th Edition, Vol 9, ASM International, Materials Park, USA, 1995. [18] Hu, X., Van Houtte, P., Liebeherr, M., Walentek, A., Seefeldt, M., Vandekinderen, H., Modeling work hardening of pearlitic steels by phenomenological and Taylor-type micromechanical models, Acta Mater. 54, pp. 10291040, 2006. [19] Buono, V.T.L., Gonzlez, B.M., Lima, T.M., Andrade, M.S., Measurement of fine pearlite interlamellar spacing by atomic force microscopy, J. Mater. Sci. 32, pp. 1005-1008, 1997. [20] Ridley, N., A review of the data on the interlamellar spacing of pearlite, Metall. Trans. 15A, pp. 1019-1036, 1984.

Los autores desean hacer constar su agradecimiento por la financiacin aportada por las siguientes instituciones: MCYT (Proyecto MAT2002-01831), MEC (Proyecto BIA2005-08965), MCINN (Proyecto BIA2008-06810), JCyL (Proyectos SA067A05, SA111A07 y SA039A08), y por el suministro de acero por parte de TREFILERAS QUIJANO (Los Corrales de Buelna, Cantabria, Espaa).

REFERENCIAS

[1] Embury, J.D., Fisher, R.M., The structure and properties of drawn pearlite, Acta Metall. 14, pp. 147-159, 1966. [2] Langford, G., Deformation of pearlite, Metall. Trans. 8A, pp. 861-875, 1977. [3] Dollar, M., Bernstein, I.M., Thompson, A.W., Influence of deformation substructure on flow and fracture of fully pearlitic steel, Acta Metall. 36, pp. 311-320, 1988. [4] Toribio, J., Ovejero, E., Effect of cumulative cold drawing on the pearlite interlamellar spacing in eutectoid steel, Scr. Mater. 39, pp. 323-328, 1998. [5] Toribio, J., Ovejero, E., Microstructure orientation in a pearlitic steel subjected to progressive plastic deformation, J. Mater. Sci. Lett. 17, pp. 10371040, 1998.

147

Vous aimerez peut-être aussi

- Acero de Refuerzo (UNAM) PDFDocument87 pagesAcero de Refuerzo (UNAM) PDFjaimed_47Pas encore d'évaluation

- Manual - Instalacion de CeramicosDocument44 pagesManual - Instalacion de CeramicosLeodegario Jorge JaimesPas encore d'évaluation

- Din 05Document19 pagesDin 05Juan Diego CardonaPas encore d'évaluation

- Din 04 PDFDocument24 pagesDin 04 PDFJuan Diego CardonaPas encore d'évaluation

- 00 Estructuras de Contención 1s-2018Document12 pages00 Estructuras de Contención 1s-2018Juan Diego CardonaPas encore d'évaluation

- 02 Empuje de SuelosDocument50 pages02 Empuje de SuelosJuan Diego CardonaPas encore d'évaluation

- 01 Sistemas de ContenciónDocument94 pages01 Sistemas de ContenciónJuan Diego CardonaPas encore d'évaluation

- Din 06Document48 pagesDin 06Juan Diego Cardona0% (1)

- Din 03Document23 pagesDin 03Juan Diego CardonaPas encore d'évaluation

- Din 02Document19 pagesDin 02Juan Diego CardonaPas encore d'évaluation

- Din 01 PDFDocument38 pagesDin 01 PDFJuan Diego CardonaPas encore d'évaluation

- Din 04 PDFDocument24 pagesDin 04 PDFJuan Diego CardonaPas encore d'évaluation

- Ficha Tecnic Malla Electrosoldada EstandarDocument1 pageFicha Tecnic Malla Electrosoldada Estandaradjen37Pas encore d'évaluation

- Introduccion Al Poker SemiprofesionalDocument266 pagesIntroduccion Al Poker Semiprofesionalchrsitian100% (1)

- Apolo 2015 PDFDocument40 pagesApolo 2015 PDFJuan Diego CardonaPas encore d'évaluation

- Ficha Técnica Perfiles AcesccoDocument6 pagesFicha Técnica Perfiles AcesccoJuan Diego CardonaPas encore d'évaluation

- Perfiles Estructurales y Comerciales 1Document16 pagesPerfiles Estructurales y Comerciales 1freddy.sucuytanaPas encore d'évaluation

- AcescoDocument12 pagesAcescoFranciscoJavierRestrepoMartinezPas encore d'évaluation

- Catalogo Tigre 2014 PDFDocument98 pagesCatalogo Tigre 2014 PDFPedro Benjamin Venegas QuezadaPas encore d'évaluation

- Catalogo Resumido WestarcoDocument2 pagesCatalogo Resumido WestarcoEdward Andres Torres Guerrero100% (4)

- Geotecnia para Ingeniería Civil y ArquitecturaDocument492 pagesGeotecnia para Ingeniería Civil y ArquitecturaElvis IJ100% (8)

- PK-Primeras-pag. Libro de Oro Del PKDocument14 pagesPK-Primeras-pag. Libro de Oro Del PKJF Ortiz100% (1)

- Reglamento Convivencia Ciudadana Caldas - 1 PDFDocument107 pagesReglamento Convivencia Ciudadana Caldas - 1 PDFJuan Camilo Uribe TamayoPas encore d'évaluation

- ENCHAPES EN CERAMIk 1abril2010, 4pmDocument52 pagesENCHAPES EN CERAMIk 1abril2010, 4pmDálembertMendozaPas encore d'évaluation

- CC 3 A 1 LculoempujesDocument33 pagesCC 3 A 1 LculoempujesJuan Diego CardonaPas encore d'évaluation

- Manual de Construccion de Mamposteria Confinada PDFDocument173 pagesManual de Construccion de Mamposteria Confinada PDFDaniel Rendon GarciaPas encore d'évaluation

- Dosificacion TecDocument6 pagesDosificacion TecJairo BarqueroPas encore d'évaluation

- Naturales 9ºDocument10 pagesNaturales 9ºJuan Diego CardonaPas encore d'évaluation

- Perfiles en C PDFDocument1 pagePerfiles en C PDFJuan Diego CardonaPas encore d'évaluation

- Naturales 7ºDocument9 pagesNaturales 7ºJuan Diego CardonaPas encore d'évaluation