Académique Documents

Professionnel Documents

Culture Documents

Prodceso Por Forja

Transféré par

Jonathan Esqueche AragonTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Prodceso Por Forja

Transféré par

Jonathan Esqueche AragonDroits d'auteur :

Formats disponibles

UNJBG

FORJADO

2012

FORJADO

METALURGIA FISICA II

UNJBG

0

ngel Leonardo Barrios Licota

FORJADO

UNJBG

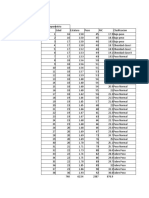

FORJADO OBJETIVO: Someter una pieza de acero al proceso de forjado, identificar su estructura y darle un tratamiento a la pieza final. HERRAMIENTA Y EQUIPO DE SEGURIDAD Recomendables: Bata y zapatos o botas. Careta, peto y guantes. Mazos y pinzas sujetadoras. Fragua y yunques. Probeta acero.

INTRODUCCIN El hierro es el metal ms difcil de trabajar debido a su dureza ya que se funde a ms de 1.500 grados y aunque abunda en la naturaleza no resulta fcil su obtencin con medios rudimentarios. El hierro forjado es el metal del herrero por excelencia, hierro soldado y moldeado en el calor de la fragua. El acero templado moderno es ms resistente pero se oxida y no dura tanto tiempo como el hierro forjado. Histricamente se ha datado el uso del hierro por el hombre hacia el 3.600 antes de Cristo, en una zona (El Cucaso) que historiadores posteriores llamaron La Otra Iberia. Muy pronto el hombre descubri su uso militar y tener o no tener armas de hierro marcaba la diferencia. Su uso en diversas artesanas e industrias pronto se populariz aunque con esta difusin perdi parte de su prestigio. Como material artstico no ha tenido uso hasta hace no mucho, aunque a veces es difcil marcar la frontera entre arte y artesana en objetos como verjas o rejeras. La forja, al igual que la laminacin y la extrusin, es un proceso de conformado por deformacin plstica que puede realizarse en caliente o en fro y en el que la deformacin del material se produce por la aplicacin de fuerzas de compresin. Este proceso de fabricacin se utiliza para dar una forma y unas propiedades determinadas a los metales y aleaciones a los que se aplica mediante grandes presiones. La deformacin se puede realizar de dos formas diferentes: por presin, de forma continua utilizando prensas, o por impacto, de modo intermitente utilizando martillos pilones. Hay que destacar que es un proceso de conformado de metales en el que no se produce arranque de viruta, con lo que se produce un importante ahorro de material respecto a otros procesos, como por ejemplo el mecanizado. Los principales tipos de forja que existen son:

1

UNJBG

FORJADO

Forja libre Forja con estampa Recalcado Forja libre

Forja libre con martillo Es el tipo de forja industrial ms antiguo y se caracteriza porque la deformacin del metal no est limitada (es libre) por su forma o masa. Se utiliza para fabricar piezas nicas o pequeos lotes de piezas, donde normalmente stas son de gran tamao. Tambin puede encontrarse como forja en dados abiertos. Forja con estampa

Antes y despus de aplicar el proceso de forja con estampa

Antes y despus de aplicar el proceso de forja con estampa

FORJADO

UNJBG

Este tipo de forja consiste en colocar la pieza entre dos matrices que al cerrarse conforman una cavidad con la forma y dimensiones que se desean obtener para la pieza. A medida que avanza el proceso, ya sea empleando martillos o prensas, el material se va deformando y adaptando a las matrices hasta que adquiere la geometra deseada. Este proceso puede realizarse con rebaba o sin rebaba, dependiendo de si las matrices llevan incorporada una zona de desahogo para alojar el material sobrante (rebaba) o no. Se utiliza para fabricar grandes series de piezas cuyas dimensiones y geometras pueden variar ampliamente. Las dimensiones de estas piezas van desde unos pocos milmetros de longitud y gramos de peso hasta varios metros y toneladas, y sus geometras pueden ser simples o complejas. Tambin puede encontrarse como forja en dados cerrados. Forjado isotrmico El forjado isotrmico es un tipo especial de forja en la cual la temperatura de los troqueles es significativamente superior a la utilizada en procesos de forja convencional. Recalcado A diferencia de los procesos anteriores que se realizan en caliente, este adems puede realizarse en fro. Consiste en la concentracin o acumulacin de material en una zona determinada y limitada de una pieza (normalmente en forma de barra). Por tanto, una consecuencia directa de este proceso es que disminuye la longitud de la barra inicial y aumenta la seccin transversal de sta en la zona recalcada. Si el proceso se realiza en fri y en los extremos de las piezas se denomina encabezado en fro.

Los cinceles son herramientas de mano diseadas para cortar, realizar ranuras o desbastar material en fro, mediante la transmisin de un impacto. Son de acero en forma de barras, de seccin rectangular, hexagonal, cuadrada o redonda, confilo en un extremo y biselado en el extremo opuesto. Partes principales: Arista de corte. Cua Cuerpo Cabeza Extremo de golpeo.

Clasificacin: Los distintos tipos de cinceles se clasifican en funcin del ngulo de filo y ste cambia

3

UNJBG

FORJADO

segn el material que se desea trabajar, tomando como norma general los siguientes: Materiales muy blandos 30 Cobre y bronce 40 Latn 50 Acero 60 Hierro fundido 70

Tipos de cincel de acuerdo a la forma de su filo: o Recto o Redondo o Estrella

El ngulo de cua debe ser de 8 a 10 para cinceles de corte o desbaste y para el cincel ranurador el ngulo ser de 35, pues es el adecuado para hacer ranuras, cortes profundos o chaveteados. La herramienta puede presentar deficiencias que comprometen su funcionalidad, siendo las ms comunes: o Cabeza achatada, poco afilada o cncava. o Arista poco afilada. o Las esquinas de los filos de corte deben ser redondeadas si se usan para cortar. o Debe estar limpios de rebabas. o Debe ser lo suficientemente grueso para que no se curve ni alabee al ser golpeado.

FORJADO

UNJBG

Consideraciones a tomar: a) Cuando se pique metal debe colocarse una pantalla o blindaje que evite que las partculas desprendidas puedan alcanzar a los operarios que realizan el trabajo o estn en sus proximidades. b) Para cinceles grandes, stos deben ser sujetados con tenazas o un sujetador por un operario y ser golpeadas por otro. c) Los ngulos de corte correctos son: un ngulo de 60 para el afilado y rectificado, siendo el ngulo de corte ms adecuado en las utilizaciones ms habituales el de 70. d) Para metales ms blandos utilizar ngulos de corte ms agudos. e) El martillo utilizado para golpearlo debe ser suficientemente pesado. Es un acero de resistencia media en estado laminado en caliente o en la condicin de forjado. Puede ser tratado trmicamente por temple convencional o en aceite. Es tpico para ser templado a la llama o por induccin obtenindose una dureza superficial de 55-58 Rockwell C. Es ampliamente utilizado en la industria automotriz. Se usa en partes de mquinas que requieran dureza y tenacidad como manivelas, chavetas, pernos, bulones, engranajes, acoplamientos, arboles, bielas, cigeales, piezas de armas, etc. tambin se utiliza para la fabricacin de herramientas agrcolas, mecnicas y de mano forjadas.

DESARROLLO DE LA PRCTICA. El procedimiento utilizado para el forjado de un Cincel de material se describe en los siguientes pasos:

Paso 1. Elevacin de la temperatura de la probeta a usar con la ayuda de la fragua. Esto con el propsito de aumentar la maleabilidad del metal y facilitar el trabajo de deformacin. La forja se debe realizar en temperaturas superiores a latemperatura de recristalizacin del material, siendo recomendable en este caso elevarlo por encima de los 1200C (1230C).

UNJBG

FORJADO

Paso 2. Ya que el material se encuentra a la temperatura ideal (cabe aclarar que esto se visualiza con la apariencia del metal, ste se colorea de naranja o se pone al rojo), se procede al forjado de la pieza con la ayuda de un martinete hidrulico (media tonelada). Esta mquina facilita la labor que el ser humano tendra que hacer manualmente, ya que aplica una gran cantidad de fuerza sobre la pieza, logrando su deformacin en muy poco tiempo y con una sola etapa de calentamiento de sta. Es necesario aprender a controlar la mquina antes de utilizarla con la pieza, pues la deformacin ser abrupta y podra ser excesiva Paso 3. En este paso se rectifican los posibles errores cometidos en el paso 2, como pueden ser un alargamiento lateral de magnitud no deseada o curvatura en los lmites de la cua. El material debe ser recalentado al rojo las veces que sea necesario. Y la pieza debe ser golpeada ya sea con el martinete (si la deformacin es mucha) o con un mazo (si la deformacin es poca). Paso 4. Una vez regenerada la pieza a un estado deseable, se aplica un golpeteo de forma manual a la pieza con la ayuda del mazo. Dado que solo se pretende modificar hasta un ngulo especificado los extremos del cincel, no es necesario aplicar tanta fuerza y, esta metodologa es ms efectiva. La probeta se coloca sobre el yunque, con la ayuda de unas pinzas es sujetada fuertemente y golpeada cuidadosamente por el mazo. Un golpe hecho en una zona diferente, provocara la deformacin del material, originando una forma no deseada. Paso 5. Empleando un esmeril, se realiz el acabado de la pieza, ya que fue necesario el desbaste de la parte que se forj (el cincel tena la forma pero no el acabado). El cincel fue tomando la forma pedida, afilndolo y eliminando las imperfecciones como desniveles, logrando as la uniformidad de la pieza. ESMERIL: Una roca muy dura llamada por los antiguos roca pequea usada para hacer polvo abrasivo. Est compuesta mayormente del mineral corindn (xido de aluminio), mezclado con otras variedades como espinelas, hercinita y magnetita y tambin rutilo (titania). El esmeril industrial puede contener una variedad de otros minerales y compuestos sintticos como la magnesia, mullita y slice. Se utiliza para afilar las herramientas de taller y tambin para desbarbar piezas pequeas

FORJADO

UNJBG

Paso 6. Finalmente, se dio paso al tratamiento trmico, que en este caso fue el Templado. Nuevamente se calent la pieza (idealmente entre 820C y 850C), ya que se tuvo el diseo final, contando con la elevada temperatura se le dio un choque trmico, sumergindola en agua. El propsito del tratamiento trmico es aportarle mejores caractersticas al material.

UNJBG

FORJADO

CONCLUSIONES.

El proceso de Forjado cambia el tamao y la forma de un pedazo de metal, sin afectar su masa. Este cambio es realizado aplicando una presin mayor al punto de fluencia del metal, lo cual le obliga a deformarse acorde con la esta y los lmites fsicos de la pieza. Si bien la fuerza aplicada tiene que ser suficiente para deformar el metal, esta ltima debe tener cuidado de no destruir el material, es decir, no se debe de forzar al material hasta el punto ruptura. El forjado en esta ocasin se realiz en caliente, por lo cual la deformacin presentada es plstica sin llegar al lmite de ruptura. La ventaja de forjar un metal en caliente reside en la facilidad que se tiene para lograr la deformacin de ste. Si se cuenta con una temperatura elevada, dicho proceso causa en el metal que sus granos se agranden y asuman estructuras fibrosas, lo cual ocasiona que bajen su fuerza en direccin del flujo, posibilitando su cambio de forma fcilmente, o lo que es lo mismo, disminuyendo su resistencia a fluir. El resultado del proceso mejora las propiedades mecnicas del material. Cabe resaltar que las propiedades finales de la pieza forjada tambin dependen de los tratamientos trmicos que se realicen despus del forjado. Uno de los tratamientos de mayor utilizacin es el temple o templado. Dicho tratamiento se lleva a cabo calentando el acero a una temperatura entre 700 C y 1000C (siendo aproximado a 850C la correspondiente al material AISI 1045) en el cual la perlita se convierte en austenita (temperatura de austenitacin). Como ya mencionamos, despus la masa metlica es enfriada rpidamente sumergindola o rocindola en agua, en aceite o en otros fluidos o sales. Es uno de los principales tratamientos trmicos que se realizan y lo que hace es disminuir y afinar el tamao del grano de la alineacin de acero correspondiente. Se pretende la obtencin de una estructura totalmente martenstica, aumentando as la dureza, tenacidad, resistencia a esfuerzos, etc. de la pieza.

Vous aimerez peut-être aussi

- Péndulo - Manual de Consagración y UtilizaciónDocument3 pagesPéndulo - Manual de Consagración y UtilizaciónVládimir Ánton Subasic Ruiz PregernikPas encore d'évaluation

- Iper LB Izaje de Cargas - Rev - BDocument5 pagesIper LB Izaje de Cargas - Rev - BJonathan Esqueche Aragon100% (1)

- Como Controlar La Ira PDFDocument2 pagesComo Controlar La Ira PDFJohnPas encore d'évaluation

- ANEXO Memoria de CalculoDocument12 pagesANEXO Memoria de CalculoJonathan Esqueche AragonPas encore d'évaluation

- Programacion EstructurasDocument118 pagesProgramacion EstructurasAntonio AndrésPas encore d'évaluation

- Memoria de Calculo Carreta de TrasladoDocument7 pagesMemoria de Calculo Carreta de TrasladoJonathan Esqueche Aragon50% (2)

- Resistencia Al CambioDocument30 pagesResistencia Al CambioJuan Antonio Olvera Ávila100% (1)

- Pets Electricas e InstrumentaciónDocument22 pagesPets Electricas e InstrumentaciónJonathan Esqueche AragonPas encore d'évaluation

- Capacitacion de MontacargasDocument15 pagesCapacitacion de MontacargasJonathan Esqueche AragonPas encore d'évaluation

- Políticas Culturales en América LatinaDocument28 pagesPolíticas Culturales en América LatinaAida HernándezPas encore d'évaluation

- SSOst0015 Ergonomía v01 PDFDocument8 pagesSSOst0015 Ergonomía v01 PDFJonathan Esqueche AragonPas encore d'évaluation

- Estandar Puesta A TierraDocument6 pagesEstandar Puesta A TierraJonathan Esqueche AragonPas encore d'évaluation

- Anexo 2 - Protocolo de Comunicación Ante Tormentas EléctricasDocument9 pagesAnexo 2 - Protocolo de Comunicación Ante Tormentas EléctricasJonathan Esqueche AragonPas encore d'évaluation

- SGIpr0001 - Control de La Información Documentada v02Document9 pagesSGIpr0001 - Control de La Información Documentada v02Jonathan Esqueche AragonPas encore d'évaluation

- Procedimiento SERG-PETS-CV1-001 Movilizacion y Desmovilizacion de EquiposDocument10 pagesProcedimiento SERG-PETS-CV1-001 Movilizacion y Desmovilizacion de EquiposJonathan Esqueche AragonPas encore d'évaluation

- Iper LB Excavaciones y Zanjas - Rev - BDocument7 pagesIper LB Excavaciones y Zanjas - Rev - BJonathan Esqueche AragonPas encore d'évaluation

- Mapa Conceptual Redes 1Document3 pagesMapa Conceptual Redes 1ErikaPlusPas encore d'évaluation

- Humberto Llinás Solano Introducción A La Teoría de La ProbabilidadDocument17 pagesHumberto Llinás Solano Introducción A La Teoría de La Probabilidadmary Ramirez GalvanPas encore d'évaluation

- 3.5. Procedimiento para La Construcción de Obras Por Terceros.Document11 pages3.5. Procedimiento para La Construcción de Obras Por Terceros.Eiter Antonio SantiagoPas encore d'évaluation

- Trabajo Semana 6 - Preguntas de InvestigaciónDocument3 pagesTrabajo Semana 6 - Preguntas de InvestigaciónFEsquiviasHuamanPas encore d'évaluation

- AntropometriaDocument4 pagesAntropometriajose maria loango chamorroPas encore d'évaluation

- Instructivos Logros Ambientales - Editado DGPDocument32 pagesInstructivos Logros Ambientales - Editado DGPMikel Cordova0% (1)

- Fina 202 UtDocument25 pagesFina 202 UtJaythza M Sanchez0% (1)

- Cuadro ENFENDocument2 pagesCuadro ENFENSONIAPas encore d'évaluation

- 14THnLEARNINGnGUIDEnnnMODALnVERBSnn2142213n 2260ac03fd63be7Document11 pages14THnLEARNINGnGUIDEnnnMODALnVERBSnn2142213n 2260ac03fd63be7Miler CholesPas encore d'évaluation

- Informe Calibración Balanza y VolumenDocument5 pagesInforme Calibración Balanza y VolumenYuleisy EscobarPas encore d'évaluation

- Conjuntos Numéricos Estructuras Algebraicas y Fund... - (TEMA 0)Document28 pagesConjuntos Numéricos Estructuras Algebraicas y Fund... - (TEMA 0)DuqueAngiePas encore d'évaluation

- Diagnostico Imagenologico de Trastornos TemporomandibularesDocument38 pagesDiagnostico Imagenologico de Trastornos TemporomandibularesFranco DeLarge0% (1)

- Test 1Document2 pagesTest 1Jeannette Odriosolo pereiraPas encore d'évaluation

- S05.s1 - El Lugar de La Entrevista, Uso Del Espacio Físico, Disposición Del Mobiliario y Espacio PersonalDocument23 pagesS05.s1 - El Lugar de La Entrevista, Uso Del Espacio Físico, Disposición Del Mobiliario y Espacio PersonalIngrid patty Mamani huamaniPas encore d'évaluation

- Informe Práctica FósforoDocument8 pagesInforme Práctica FósforoVerónicaLilibeth100% (1)

- Evaluacion de Datos AnaliticosDocument27 pagesEvaluacion de Datos AnaliticosCondorAliagaHenryPas encore d'évaluation

- CL 04 - Nic 16Document5 pagesCL 04 - Nic 16DAFHENE RIVERAPas encore d'évaluation

- Actividad 1Document4 pagesActividad 1Fernanda RomeroPas encore d'évaluation

- Six Sigma en SaludDocument26 pagesSix Sigma en SaludElsa CardenasPas encore d'évaluation

- Ensayo ClústerDocument3 pagesEnsayo ClústerAlexis RuizPas encore d'évaluation

- Referencia de La Sintaxis de Basic-256 0Document3 pagesReferencia de La Sintaxis de Basic-256 0Oscar Alfonso Iñigo GéneraPas encore d'évaluation

- Escuelas BolivarianasDocument3 pagesEscuelas BolivarianasangelicacolinaPas encore d'évaluation

- Trabajo de NeurocienciaDocument3 pagesTrabajo de NeurocienciaPaco GertePas encore d'évaluation

- GK700 7 Mat - Laboratorio SDocument62 pagesGK700 7 Mat - Laboratorio SlamejormusicaerestuPas encore d'évaluation