Académique Documents

Professionnel Documents

Culture Documents

Page187 192 PDF

Transféré par

Leonardo CarvalhoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Page187 192 PDF

Transféré par

Leonardo CarvalhoDroits d'auteur :

Formats disponibles

INFORMAES GERAIS

Dicas prticas

Manuteno de ferramentas

O calo e o assento da pastilha

Verifique se o calo est danificado. Limpe o assento da pastilha, os locais danificados e o suporte para a aresta de corte. Se for necessrio trocar ou substituir o calo. Adeque o posicionamento da pastilha contra os pontos de apoio. IMPORTANTE que os cantos do calo no tenham sido retirados durante a usinagem ou o manuseio.

Parafusos de fixao

Torque correto de aperto do parafuso. Uma lubrificao cuidadosa do parafuso previne o emperramento. O lubrificante deve ser aplicado na rosca do parafuso e na cabea do mesmo. Substitua os parafusos gastos. Utilize as chaves corretas.

Faces de contato

Sempre verifique as faces de contato e de apoio dos portas-ferramentas, fresas e brocas, certificando-se de que no haja danificaes ou sujeira. Nas operaes de mandrilamento, de especial importncia ter a melhor fixao possvel. Se a barra no estiver fixada em toda sua extenso at onde termina o suporte, isso ser adicionado ao balano da ferramenta e contribuir na induo de vibraes.

187

INFORMAES GERAIS

Dicas prticas

Segurana de produo

importante escolher tamanho, formato, geometria e raio de ponta corretos da pastilha a fim de se obter um bom fluxo de cavacos. Selecione o maior ngulo de ponta possvel na pastilha para robustez e economia.

l r

l = comprimento da aresta de corte

(tamanho da pastilha) la = comprimento efetivo da aresta de corte. r =raio de ponta

Selecione o maior raio de ponta possvel para robustez da pastilha. Selecione o menor raio de ponta se houver alguma tendncia a vibraes.

Estabilidade

A estabilidade o fator-chave para uma usinagem de sucesso, afetando o custo de usinagem e a produtividade. Certifique-se de que qualquer folga desnecessria, balano, fixao fraca, etc. tenham sido eliminados e de que estejam sendo usados os tipos e os tamanhos corretos de ferramentas para o trabalho em questo.

Resumo sobre pontos de manuteno:

Verifique o desgaste da ferramenta e se o calo tem algum dano. Certifique-se de que o assento da pastilha esteja limpo. Certifique-se do correto posicionamento da pastilha. Certifique-se de que estejam sendo usadas chaves e chavetas corretas. Os parafusos da pastilhas devem estar corretamente apertados Lubrifique os parafusos antes da montagem da ferramenta. Certifique-se de que as faces de contato das ferramentas, suportes e fusos da mquina estejam limpos e no danificados. e de que os suportes no estejam danificados na extremidade.

Certifique-se de que as barras de mandrilar estejam bem fixadas Um estoque de ferramentas com boa organizao, manuteno e Estabilidade sempre um fator crtico em qualquer operao de

usinagem. documentao em ordem significa economia de custos na produo.

188

INFORMAES GERAIS

Dicas prticas

Classificao dos tipos de desgaste de ferramenta Desgaste de flanco e tipo entalhe

Desgaste rpido de flanco causando acabamento superficial de qualidade ruim ou fora da tolerncia.

Fissuras trmicas

Pequenas fissuras perpendiculares aresta de corte, causando microlascas e acabamento insatisfatrio.

Desgaste tipo entalhe causando acabamento superficial de qualidade ruim e risco de quebra da aresta.

Craterizao

Causa um enfraquecimento da aresta

Quebra da pastilha

Dano no somente pastilha, mas tambm ao calo e pea.

Aresta postia (B.U.E.)

Causa acabamento superficial insatisfatrio e microlascas na aresta de corte quando as arestas postias (B.U.E.) so removidas.

Deformao plstica

Depresso na aresta ou impresso do flanco levando a um controle insatisfatrio de cavacos e acabamento superficial de qualidade ruim. Risco de um excessivo desgaste no flanco.

Microlascas

Uma pequena fratura na aresta de corte causa um acabamento superficial insatisfatrio e desgaste excessivo de flanco.

189

INFORMAES GERAIS

Dicas prticas

Caso ocorram problemas! Algumas solues para superar os problemas mais comuns durante:

Torneamento

Solues

Selecione uma classe mais resistente ao desgaste.

Selecione um raio de ponta pequeno

Problemas

Desgaste de flanco Desgaste tipo entalhe Craterizao Deformao plstica Arestas postias (BUE) Pequenas fissuras perpendiculares aresta de corte Pequenas fraturas na aresta de corte (microlascas) Quebra da pastilha Enrolamento de cavacos longos Vibraes

x x x x

x x x x

x x

x x x

x x x

x x

190

Selecione uma geometria positiva.

Selecione uma classe mais tenaz.

Aumente a profundidade de corte

Reduza a profundidade de corte

Aumente a velocidade de corte

Reduza a velocidade de corte

Aumente o avano

Reduza o avano.

x x x

INFORMAES GERAIS

Dicas prticas

Caso ocorram problemas!

Algumas solues para superar os problemas mais comuns durante:

Fresamento

Solues

Selecione uma classe mais resistente ao desgaste.

Selecione uma classe mais tenaz.

Aumente a velocidade de corte

Use uma fresa de passo largo

Reduza a velocidade de corte

Aumente o avano/dente

Mude a posio da fresa

Reduza o avano/dente

Problemas

Desgaste de flanco Desgaste tipo entalhe Craterizao Deformao plstica Arestas postias (BUE) Pequenas fissuras perpendiculares aresta de corte Pequenas fraturas na aresta de corte (microlascas) Quebra da pastilha Vibraes Acabamento superficial insatisfatrio

x x x x

x x x x

x x

x x x

x x

x x

No use refrigerao

x x x

191

INFORMAES GERAIS

Dicas prticas

Caso ocorram problemas!

Algumas solues para superar os problemas mais comuns durante:

Furao

Solues

Verifique as recomendaes de velocidade/ avano Verifique o fundo do furo ou a dimenso do pip. Se estiver maior que o normal, alinhe a broca (s brocas Coromant-U) Aumente o fluxo de refrigerao, limpe o filtro, limpe os canais de refrigerao da broca

Melhore a estabilidade, refixe a pea, diminua o balano da broca

Selecione uma classe mais tenaz.

Verifique a classe de metal duro

Problemas

Face frontal da broca quebrada Desgaste no dimetro externo da broca Furo acima/abaixo do tamanho Entupimento de cavacos nos canais Vibraes Pequenas fraturas na aresta de corte Furo no simtrico Vida til insatisfatria

x x x x

x x

x x

x x

x x x

x x x x x x x x x x x

da broca

x x x x

(microlascas)

x x x

192

Aumente a velocidade

Reduza o avano.

Re-alinhe a broca

Vous aimerez peut-être aussi

- Page170 186 PDFDocument17 pagesPage170 186 PDFLeonardo CarvalhoPas encore d'évaluation

- Page134 140 PDFDocument7 pagesPage134 140 PDFLeonardo CarvalhoPas encore d'évaluation

- Page162 163 PDFDocument2 pagesPage162 163 PDFLeonardo CarvalhoPas encore d'évaluation

- Page164 169 PDFDocument6 pagesPage164 169 PDFLeonardo CarvalhoPas encore d'évaluation

- Page144 145 PDFDocument2 pagesPage144 145 PDFLeonardo CarvalhoPas encore d'évaluation

- Page156 159 PDFDocument4 pagesPage156 159 PDFLeonardo CarvalhoPas encore d'évaluation

- Page160 162 PDFDocument2 pagesPage160 162 PDFLeonardo CarvalhoPas encore d'évaluation

- Page68 95 PDFDocument28 pagesPage68 95 PDFLeonardo CarvalhoPas encore d'évaluation

- Page106 109 PDFDocument4 pagesPage106 109 PDFLeonardo CarvalhoPas encore d'évaluation

- Page141 143 PDFDocument3 pagesPage141 143 PDFLeonardo CarvalhoPas encore d'évaluation

- Page128 133 PDFDocument6 pagesPage128 133 PDFLeonardo CarvalhoPas encore d'évaluation

- Page153 155 PDFDocument3 pagesPage153 155 PDFLeonardo CarvalhoPas encore d'évaluation

- Page146 152 PDFDocument7 pagesPage146 152 PDFLeonardo CarvalhoPas encore d'évaluation

- Page17 21 PDFDocument5 pagesPage17 21 PDFLeonardo CarvalhoPas encore d'évaluation

- Page120 127 PDFDocument8 pagesPage120 127 PDFLeonardo CarvalhoPas encore d'évaluation

- Page118 119 PDFDocument2 pagesPage118 119 PDFLeonardo CarvalhoPas encore d'évaluation

- Page110 111 PDFDocument2 pagesPage110 111 PDFLeonardo CarvalhoPas encore d'évaluation

- Page56 67 PDFDocument12 pagesPage56 67 PDFLeonardo CarvalhoPas encore d'évaluation

- Page112 113 PDFDocument2 pagesPage112 113 PDFLeonardo CarvalhoPas encore d'évaluation

- Page2 3 PDFDocument2 pagesPage2 3 PDFLeonardo CarvalhoPas encore d'évaluation

- Page114 117 PDFDocument4 pagesPage114 117 PDFLeonardo CarvalhoPas encore d'évaluation

- Page96 105 PDFDocument10 pagesPage96 105 PDFLeonardo CarvalhoPas encore d'évaluation

- Page22 55 PDFDocument34 pagesPage22 55 PDFLeonardo CarvalhoPas encore d'évaluation

- Cover PDFDocument2 pagesCover PDFLeonardo CarvalhoPas encore d'évaluation

- Content PDFDocument1 pageContent PDFLeonardo CarvalhoPas encore d'évaluation

- Page4 11 PDFDocument8 pagesPage4 11 PDFLeonardo CarvalhoPas encore d'évaluation

- Page12 16 PDFDocument5 pagesPage12 16 PDFLeonardo CarvalhoPas encore d'évaluation

- POP-LAB-011 Proc. Analítico - Ácido Graxo Total - AGT Rev 02Document2 pagesPOP-LAB-011 Proc. Analítico - Ácido Graxo Total - AGT Rev 02Victor GabrielPas encore d'évaluation

- AD2 Fisica para Computação 2016-2 GabaritoDocument5 pagesAD2 Fisica para Computação 2016-2 GabaritoFlavioMiguelPas encore d'évaluation

- Aula Prática 5 LipídeosDocument4 pagesAula Prática 5 LipídeosgleydsonPas encore d'évaluation

- Metabólitos Secundários Artigo13 - v9 - n3Document11 pagesMetabólitos Secundários Artigo13 - v9 - n3Márcio Paim MariotPas encore d'évaluation

- Ensino em Ambiente NatDocument3 pagesEnsino em Ambiente NatDeusimar AgostinhoPas encore d'évaluation

- Termo de DoacaoDocument29 pagesTermo de DoacaocavottiPas encore d'évaluation

- Apostila - 2019 A Química Do Cotidiano PDFDocument40 pagesApostila - 2019 A Química Do Cotidiano PDFMonica Martin SantosPas encore d'évaluation

- Manual de Disfagia - MO III PDFDocument27 pagesManual de Disfagia - MO III PDFJhennyfer Maria Telles Anselmo100% (3)

- Catalogo Tochas Tbi Rev6Document52 pagesCatalogo Tochas Tbi Rev6Cézar NobrePas encore d'évaluation

- Recuperação Calor Latente Mudanca de EstadoDocument2 pagesRecuperação Calor Latente Mudanca de EstadoJardel Del RosaPas encore d'évaluation

- Auxiliar de CozinhaDocument3 pagesAuxiliar de CozinhaRegiane ArrudaPas encore d'évaluation

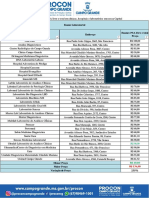

- Planilha de Preços de Diferentes Exames e ClinicasDocument2 pagesPlanilha de Preços de Diferentes Exames e ClinicasClayton SilvaPas encore d'évaluation

- Fisiopatologiadadiabetesmellitustipo 1 Etipo 2100 PerguntaschavenadiabetesDocument7 pagesFisiopatologiadadiabetesmellitustipo 1 Etipo 2100 Perguntaschavenadiabetesau noro rodriguesPas encore d'évaluation

- Plano Alimentar Semana 1 Homens - Desafio Emagreça Já!Document4 pagesPlano Alimentar Semana 1 Homens - Desafio Emagreça Já!victor.carvalhoPas encore d'évaluation

- A Eficacia Da Drenagem LinfaticaDocument8 pagesA Eficacia Da Drenagem LinfaticaGlacyenelvPas encore d'évaluation

- Modelo de Plano de Aula 4 ElementosDocument13 pagesModelo de Plano de Aula 4 ElementosAna Melissa Coelho50% (2)

- Biologia 11 ClasseDocument141 pagesBiologia 11 ClasseDann Santiago60% (15)

- Artigo Andressa Educação EspecialDocument25 pagesArtigo Andressa Educação EspecialLetícia TrevizanPas encore d'évaluation

- Aula 4 LL - Estruturas MicroscópicasDocument71 pagesAula 4 LL - Estruturas MicroscópicasLuciano LucchettaPas encore d'évaluation

- Manual UFCD 346 Armazenagem PDFDocument36 pagesManual UFCD 346 Armazenagem PDFteresa lagesPas encore d'évaluation

- Do Insulto EDo ElogioDocument14 pagesDo Insulto EDo ElogioJoão SantosPas encore d'évaluation

- Exemplo de FluxogramaDocument5 pagesExemplo de FluxogramaLucimar Zaparoli GraciettiPas encore d'évaluation

- Masmorra Nível TrêsDocument94 pagesMasmorra Nível TrêsDaniel MarinhoPas encore d'évaluation

- 65 - UNIMED MACEIÓ - NA06 - Univida Basico Coletivo Por AdesaoDocument85 pages65 - UNIMED MACEIÓ - NA06 - Univida Basico Coletivo Por AdesaobrbeucPas encore d'évaluation

- CUCA DE GOIABADA - TEXTURA E SABOR SURPREENDENTE - MASSA ESPECIAL - Isamara AmâncioDocument2 pagesCUCA DE GOIABADA - TEXTURA E SABOR SURPREENDENTE - MASSA ESPECIAL - Isamara AmâncioAdilson Oliveira100% (1)

- Óxidos PDFDocument5 pagesÓxidos PDFMarcelle FelicianoPas encore d'évaluation

- Diabete e Hipertensao Na Gravidez - Manual de OrientacaoDocument99 pagesDiabete e Hipertensao Na Gravidez - Manual de Orientacaoeniehy100% (4)

- Mathematical Modeling of Drying Kinetics in Foam-Mat Drying of Soursop (Annona Muricata Linn) Leaf and Characterization of The Obtained PowderDocument27 pagesMathematical Modeling of Drying Kinetics in Foam-Mat Drying of Soursop (Annona Muricata Linn) Leaf and Characterization of The Obtained PowderBarbara FreirePas encore d'évaluation

- Caderno de Questões - TJ SP 2020Document105 pagesCaderno de Questões - TJ SP 2020Edlla Fernandes100% (2)