Académique Documents

Professionnel Documents

Culture Documents

Cine Tica

Transféré par

Yubretzy MataCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cine Tica

Transféré par

Yubretzy MataDroits d'auteur :

Formats disponibles

Un reactor qumico es un equipo en cuyo interior tiene lugar una reaccin

qumica, estando ste diseado para maximizar la conversin y selectividad de la

misma con el menor coste posible. Si la reaccin qumica es catalizada por una

enzima purificada o por el organismo que la contiene, hablamos de biorreactores.

El diseo de un reactor qumico requiere conocimientos de termodinmica,

cintica qumica, transferencia de masa y energa, as como de mecnica de

fluidos; Balances de materia y energa son necesarios. Por lo general se busca

conocer el tamao y tipo de reactor, as como el mtodo de operacin, adems en

base a los parmetros de diseo se espera poder predecir con cierta certidumbre

la conducta de un reactor ante ciertas condiciones, por ejemplo un salto en

escaln en la composicin de entrada.

Existen varias formas de clasificarlos:

Segn el modo de operacin:

- Reactores discontinuos: son aquellos que trabajan por cargas, es decir se

introduce una alimentacin, y se espera un tiempo dado, que viene determinado

por la cintica de la reaccin, tras el cual se saca el producto.

- Reactores continuos: son todos aquellos que trabajan de forma continua.

Segn el tipo de flujo interno:

- Reactores ideal: suelen ser descritos con ecuaciones ideales sencillas y no

consideran efectos fsicos ms complejos o perturbaciones pequeas.

- Reactores no ideales: consideran el patrn de flujo, la existencia de zonas

muertas dentro del reactor donde el material no circula, adems consideran una

dinmica de fluidos ms compleja, suelen describirse conociendo la cintica de las

reacciones, la RTD (distribucin de edad del fluido) del flujo, el tipo de mezclado

pudiendo ser este tardo o inmediato, y conociendo si el tipo de fluido es micro o

macro fluido.

Segn las fases que albergan:

- Reactores homogneos: tienen una nica fase, lquida o gas.

- Reactores heterogneos: tienen varias fases, gas-slido, lquido-slido,

gas-lquido, gas-lquido-slido.

Dentro de la idealidad pueden suponerse tres tipos de reactores homogneos:

[editar]Reactor Batch

smbolo reactor Batch

Vista de un recipiente de agitacin esmaltado

Trabajan en estado no estacionario y el ms sencillo sera un tanque agitado. Este

reactor tiene la ventaja de que su costo de instrumentacin es bajo, adems de

ser flexible en su uso (se le puede detener de modo fcil y rpido). Tiene la

desventaja de un elevado costo en su funcionamiento y de mano de obra debido a

la gran cantidad de tiempo que se pasa parado debido a la carga, descarga y

limpieza; Adems no siempre es posible implementar un sistema de control

adecuado. Este reactor suele usarse en pequeas producciones o pruebas piloto.

Asumiendo que en un reactor BR la composicin es uniforme en cualquier instante

y basndose en la seleccin de un componente limitante; Las ecuaciones de

diseo para este tipo de reactor en estado estacionario se deducen de la siguiente

forma (se toma como ejemplo la especie molar A):

1

Siendo V el volumen del fluido en el reactor y la velocidad de reaccin para

el componente limitante. Evaluando los trminos de la ecuacin anterior se puede

calcular el tiempo de residencia necesario para alcanzar la conversin deseada.

donde X representa la conversin lograda y est relacionada con la concentracin,

estn relacionadas por:

X toma un valor entre 0 y 1

Para aquellas reacciones en las que el volumen de la mezcla cambia

proporcionalmente a la conversin la ecuacin se transforma en

Siendo una constante representativa del cambio del volumen en relacin con la

conversin, en trminos matemticos:

para cambios en otros componentes se tiene:

Aparte del tiempo de reaccin, en un proceso industrial debe aadirse el tiempo de

carga, descarga y limpieza para un este tipo de reactores y en general procesos

en lotes.

El balance de energa para este tipo de reactor ofrece 3 posibilidades que

dependen del modo de operacin y de las exigencias de produccin requeridas.

- modo politrpico:

- modo isotrmico:

- modo adiabtico:

Al mencionar servicio se hace referencia a los servicios trmicos, como ejemplo se

puede mencionar el sistema de calentamiento por vapor, o el uso de

un intercambiador de chaqueta en un recipiente.

[editar]Reactor continuo tipo tanque agitado (CSTR)

Smbolo usado para representar un reactor CSTR

Estos reactores trabajan en estado estacionario, es decir, que sus propiedades no

varan con el tiempo. Este modelo ideal supone que la reaccin alcanza la mxima

conversin en el instante en que la alimentacin entra al tanque. Es decir, que en

cualquier punto de este equipo las concentraciones son iguales a las de la

corriente de salida. Adems para este tipo de reactor se considera que la

velocidad de reaccin para cualquier punto dentro del tanque es la misma y suele

evaluarse a la concentracin de salida. Para este reactor suele asumirse que

existe un mezclado perfecto, en la prctica esto no es as, pero puede crearse un

mezclado de alta eficiencia que se aproxima a las condiciones ideales.

El balance de materia para este reactor en trminos molares es el siguiente.

representa el flujo molar de la especie indicada en el subindice, esta

relacionado con el flujo volumetrico

suponiendo que el sistema opera en estado estacionario, el cambio de

concentracin molar tiende a cero.

en trminos de conversin molar y tomando como ejemplo la especie reaccionante

A de coefiente estequiometrico igua a 1. El balance se reduce a

una posterior simplificacin matemtica muestra:

El diseo de operaciones tanto en sistemas CSTR como en reactores PFR

usualmente es deseado determinar el tiempo de residencia (representado por la

letra y dimensionalmente se mide en segundos ) y el factor de escala

(representado por la letra S), este ltimo expresado como el volumen por unidad

de masa del producto, los problemas de optimizacin se enfocan en reducir

tanto como S, esto se logra manipulando la relacin de concentracin entre los

reactantes.

para CSTR

Este tipo de reactor resulta muy atractivo para estudios cinticos debido a su

simplicidad del clculo caracterstica. La configuracin ptima para este tipo de

reactor depende de parmetros, La inversin en capital en equipo es importante,

pero los costos de energa y el costo del producto es factor determinante, el uso

de reactores en batera es muy comn en la industria debido a que suele ser

rentable.

Balance de Energa:

[editar]Reactores en flujo pistn (PFR)

Schematic diagram of a Plug Flow Reactor (PFR)

Estos reactores trabajan en estado estacionario. Es decir, las propiedades en un

punto determinado del reactor son constantes con el tiempo. Este modelo supone

un flujo ideal de pistn, y la conversin es funcin de la posicin. En este tipo de

reactor la composicin del fluido varia de un punto a otro a travs de la direccin

del flujo, esto implica que el balance para un componente dado de la o las

reacciones qumicas implicadas o debe realizarse en un elemento diferencial de

volumen.

Balance de Materia:

pero

y

A fin de encontrar la ecuacin de diseo es necesario integrar la expresin,

considerando que la velocidad de alimentacin es constante, sustituyendo las

ecuaciones anteriores en el balance general, agrupando trminos y despus

integrando obtenemos.

Se puede observar que a diferencia de la ecuacin de diseo para el reactor MFR,

la velocidad de reaccin es variable, por lo general para mecanismos de reaccin

complejos suelen usarse mtodos de integracin grfica, como series de Simpson,

mtodo de sumas de trapecios, cuadratura gausiana, etc., el uso de software

computacional suele ser til para estos procedimientos.

Respecto al balance de energa, tambin se basa en un modelo diferencial.

Balance de Energa (Reactor Cilndrico):

[editar]Reactores Heterogneos

Existe un tipo especial de reactores que debido a su naturaleza obedece leyes

cinticas diferentes, ademas de que por su complejidad los balances de materia y

energa son mas complejos, la diferencia radica en el numero de fases fsicas

involucradas, los mecanismos de transferencia tanto de calor como de energa son

mas complejos debido a que estn presentes mas de un mecanismo, pudiendo ser

de naturaleza conectiva o conductiva, puede hablamos de los reactores

Heterogneos.

[editar]Reactor Cataltico

Suelen ser de 2 tipo: fluidizado o de lecho empacado, la eleccin depende de la

reaccin de inters y del mecanismo cintico observado

Diagrama bsico de unReactor Lecho Fluidizado.

Los reactores de lecho fluidizado posee las siguientes propiedades:

- El flujo es complejo no es bien conocido, solo se puede estimar de forma

aproximada los mecanismos de transferencia de masa, desde el punto de vista de

transferencia el contacto no es muy eficiente debido a la diferencia de varias

barreras fsicas, esto obliga a usar una mayor cantidad de catalizador.

- El control de temperatura se controla de forma mas fcil, comparado con el

reactor de lecho empacado.

- La reactivacion del catalizador en caso de ser necesaria es mas fcil y

eficiente debido a la fluidizacion presente debido a que es posible bombear y

transportar el catalizador.

- Este tipo de flujo es adecuado para partculas de tamao pequeo, ideal

para reacciones rpidas en donde se necesita una rea de contacto grande.

El reactor de lecho empacado pose las siguientes caractersticas:

- La regeneracin del catalizador requiere del uso de gases; Es comn usar

un sistema de re-circulacin a fin de aumentar la eficiencia de re activacin

- este sistema presenta dificultades en el control de temperatura debido a la

formacin de zonas calientes y fras en el interior del lecho.

- No se puede usar un tamao de catalizador pequeo debido a la formacin

de tapones y cadas de presin.

Balance de materia: Al igual que el PFR el balance es diferencial, ademas se toma

en cuenta la difusin radial, el balance se realiza tomando en cuenta una

geometra radial.

2

Condiciones lmite:

,

Balance de energa:

Condiciones lmite:

,

[editar]Reactores no ideales

En muchas situaciones estos modelos ideales son vlidos para casos reales, en

caso contrario se habrn de introducir en los balances de materia, energa y

presin trminos que reflejen la desviacin de la idealidad. Si por ejemplo la

variacin de las propiedades se debe a fenmenos de transporte de materia o

calor se pueden introducir las leyes de Fick o Fourier respectivamente.

14.1.1 Introduccin

La mayor parte de los procesos catalticos indrustiales se llevan a cabo en reactores de

lecho fijo.

Desde el comienzo de su utilizacin, en la dcada de los 40, hasta la

actualidad, su desarrollo ha sido espectacular y ms si se tiene en cuenta que

dicho desarrollo ha tenido lugar, en gra parte, en los ltimos 20 aos.

El amplio esfuerzo desarrollado en el estudio de estos aparatos es fcilmente

justificable, si se repasan algunos de los procesos que en ellos se realizan: sntesis

de amoniaco , de metanol, de xido de etileno, de cicloexano, de estireno,

oxidacin de anhdrico sulfuroso, reformado cataltico, isomerizacin, etc.

Otra faceta a tener en cuenta es el gran aumento de produccin que han

experimentado determinados productos. Tal es el caso de las fibras sintticas, los

plsticos, los fertilizantes qumicos, etc., lo que, indudablemente, lleva consigo

un aumento de la produccin de los productos qumicos bsicos.

Este hecho apoyado en la economa de escala, provoca el crecimiento en las unidades

de produccin. Baste citar que un producto, como el amoniaco, que se produca en la

dcada de los 50 en unidades de unas 200 Tm/da , en la actualidad se han instalado

unidades de hasta 10 veces esta capacidad. Datos semejantes se podran aportar para la

produccin de cido sulfrico y metanol.

Este cambio de escala est limitado por restricciones hidrodinmicas

(canalizaciones, aumento de la prdida de carga) y efectos de transmisin de

calor (existencia de puntos calientes), as como por consideraciones de diseo

(recipientes de elevado volumen preparados para resistir altas presiones, grandes

necesidade de intercambio de calor, etc.).

Las innovaciones de diseo introducidas en los reactores de lecho fijo han

permitido solucionar, en gran parte, estos problemas. As, en los reactores de alta

produccin se ha recurrido al flujo radial, que produce mucha menor prdida de

carga que el axial, con la repercusin correspondiente en poder utilizar tamaos

de prticula de catalizador menores, con el consiguiente aumento de actividad - y

en algunos casos, de selecctividad - al disminuir la resistencia a la difusin

interna en las pastillas de slido. Esta solucin se ha utilizado, entre otros

procesos, en la sntesis de amoniaco y metanol.

En lo referente a las reacciones muy exotrmicas, con grandes necesidades

de extraccin de calor, se han utilizado reactores de lecho fijo de tubos, similares

a los intercambiadores de calor. Tal es el caso de numerosas reacciones qumicas:

oxidaciones (etileno, naftaleno), hidrogenaciones (nitrbenceno, fenol),etc.

Tambin se ha utilizado este sistema en reacciones endotrmicas

(deshidrogenacin de ciclohexanol).

Existen dos procedimientos generales de diseo de reacctores de lecho fijo:

a) Diseo emprico, basado en verificar experimentalmente los fenmenos que

supuestamente se van a dar en el reactor (fsicos, qumicos y

fisicoqumicos). Apoyndose en datos experimentales, obtenidos a difentes

escalas: laboratorio, planta piloto, semiindustrial, se extrapola al reacctor a nivel

industrial. Como es fcil de comprender, el esfuerzo y coste de la investigacin,

obtencin de dichos datos, es muy elevado.

b) Diseo cientfico , que se realiza a partir de expresiones matemticas, ms o

menos complejas, que tienen en cuenta los distintos fenmenos que ocurren en el

reactor: reaccin qumica, transporte de materia, de energa y cantidad de

movimiento. La complejidad del modelo adoptado depende de los fenmenos

que se tienen en cuenta. Naturalmente, a mayor nmero de stos ltimos, mayor

complefidad en las ecuaciones que describen el modelo, y un nmero ms

elevado de parmetros en las mismas.

Es claro el esfuerzo que en las ltimas dos dcadas se est dedicando al

desarrollo de este diseo cientfico, cuya finalidad consiste en desarrollar las

herramientas necesarias para proceder al diseo de los reactores de lecho fijo a

partir de los estudios de laboratorio, obviando las extensas y laboriosas etapas del

cambio de escala. Hay, adems, que tener en cuenta, el aumento de la

importancia de los fenmenos fsicos segn aumenta la escala de las

instalaciones, por lo que se explica la enorme cantidad de trabajos sobre el tema,

desde que Wilhelm, en 1962, establece los principios que deben apoyar el diseo

cientfico comentado.

La complejidad del modelo que debe utilizarse, para cada caso particular,

depende , fundamentalmente, del propio proceso y de la precisin con que se

conozcan los parmetros cinticos y de transporte.

Se han desarrollado dos tipos de modelos muy diferenciados, aunque puede

establecerse una conexin entre ambos. Los llamados modelos de mezcla -en los

que se trata de simular analgicamente los lechos fijos por medio de reactores de

flujo en mezcla completa debidamente interconectados- y los modelos

difusionales, tambin denominados cuasi-continuos (ms puramente descriptivos

de los fenmenos que se suponen en el interior del reactor).

Sera complejo tratar de discernir qu tipo de modelo es capaz de llegar a

una mejor descripcin de la realidad del reactor qumico. Sin embargo, es un

hecho constatable la mayor atencin que ha recibido el modelo difusional

14.1.2 Problemtica de diseo del reactor de lecho fijo

cataltico

Los reactores de lecho fijo consisten en uno o ms tubos empacados con partculas de

catalizador, que operan en posicin vertical. Las partculas catalticas pueden variar de

tamao y forma: granulares, cilndricas, esfricas, etc. En algunos casos, especialmente con

catalizadores metlicos como el platino, no se emplean partculas de metal, sino que ste se

presenta en forma de mallas de alambre. El lecho vatalizador est constitudo por un

conjunto de capas de este material. Estas mallas catalticas se emplean enprocesos

comerciales para la oxidacin de amoniaco y para la oxidacin del acetaldehdico a cido

actico.

Debido a la necesidad de eliminar o aadir calor, no es posible usar un solo

tubo de gra dimetro empacado con el catalizador. En su lugar, el reactor deber

construirse con cierto nmero de tubos engarzados en un solo cuerpo. El

intercambio energtico con los alrededores se obtiene circulando, algunas veces

hirviendo un fluido en el espacio que hay entre los tubos. Si el efecto calorfico

es considerable, los tubos de catalizador deben de ser pequeos (de hasta 1 plg de

dimetro) para evitar temperaturas excesivas en la mezcla reaccinante. El

problema de la decisin del dimetro del tubo y, por tanto, cuntos tubos son

necesarios para una produccin dada, constituye un obstculo importante en el

diseo de estos reactores.

Una desventaja de este mtodo de enfriamiento es que la rapidez de

transferencia de calor al fluido que rodea a los tubos es constante a lo largo de

todo el tubo, pero, casi siempre, la mayor parte de la reaccin tiene lugar cerca de

la entrada del tubo. Por ejemplo, en una reaccin exotrmica, la velocidad ser

relativamente grande a la entrada del reactor debido a las altas concentraciones

de reactantes en dicha zona. Y ser un poco mayor a medida que la mezcla

reaccionante se desplace a una corta distancia dentro del tubo, debido a que el

calor liberado por la alta velocidad de reaccin, es mayor que el que puede ser

transferido al fluido refrigerante. Por tanto la temperatura de la mezcla

reaccionante aumentar, dando por resultado un incremento de en la velocidad

de la reaccin. Esto continuar a medida que la mezcla se mueve hacia arriba del

tubo, hasta que la desaparicin de los reactantes tenga un efecto mayor sobre la

velocidad, que aquel que representa la temperatura. Siguiendo por el tubo, la

velocidad disminuir. La cantidad menor de calor obtenido puede ahora

eliminarse a travs de la pared, dando como resultado que la temperatura

disminuya. Esta situacin conduce a un mximo en la curva de temperatura en

funcin de la longitud del reactor.

Se pueden utilizar otros medios para refrigerar el sistema adems de hacer

circular fluido refrigerante alrededor de los tubos. Por ejemplo dividir el reactor

en partes, con intercambiadores de calor entre cada una de ellas, es una operacin

de uso comn. Otra posibilidad que se ha utilizado satisfactoriamente en

reacciones con calores de reaccin moderado, como la deshdrogenacin del

buteno, consiste en agregar una cantidad de un componente inerte (vapor) a la

mezcla reaccionante.

El mtodo particular que se utilice para enfriar (o calentar) el reactor de

lecho fijo, depende de cierto nmero de factores: costo de construccin, costo de

operacin, mantenimiento, y caractersticas especiales de la reaccin, tales como

la magnitud del calor de reaccin,AH. Por ejemplo el calor de oxidacin en la

oxidacin de naftaleno es tan alto, que el empleo de tubos enfriados

exteriormente es el nico medio de prevenir las temperaturas excesivas en el

equipo de lecho fijo. En la oxidacin del dixido de azufre, el calor de reaccin

es mucho menor y permite el empleo de depsitos de lechos catalizadores mucho

menos caros y de gra dimetro, que trabajan adiabticamente y se colocan en

serie, con intercambiadores de calor externos para eliminar el calor desprendido.

En la deshidrogenacin del buteno, el calor de la reaccin es tambin bajo, y no

es necesario emplear tubos de catalizador de dimetro pequeo. Aqu es posible

utilizar intercambiadores de calor externos (la reaccin es endotrmica y debe

suministrarse calor para mantener la temperatura) y es satisfactorio el empleo de

unidades de reaccin adiabticas con intercambiadores de calor intercalados. En

este caso se consiguen algunas ventajas adicionales aadiendo un material inerte

calente (vapor de agua) para proporcionar la energa. El efecto amortiguador de

las molculas de agua reduce la polimerizacin del butadieno. As mismo, el

vapor reduce la presin parcial de los hidrocarburos y se logra mejorar el

rendimiento en el equilibrio de esta reaccin.

Todos los equipos mencionados para el intercambio de energa tiene como

objetivo evitar las temperaturas excesivas o mantener un nivel de temperatura

adecuado; es decir, son intentos que se encaminan a lograr una operacin

isitrmica del reactor. La necsidad de obtener una operacin isotrmica se deduce

de muchas razones. Una de ellas se ilustra por ejemplo en la oxidacin del

naftaleno. En este sistema es necesario el control de la temperatura para evitar la

oxidacin completa, es decir, la produccin de dixido de carbono y agua en

lugar de anhdrido naftlico. Esta es una situacin comn en reacciones de

oxidacin parcial. La oxidacin de etileno por medio de aire, es otro ejemplo de

esta situacin. Otra razn frecuente para evitar las temperaturas excesivas es

prevenir la disminucin de la actividad del catalizador. Los cambios en la

estructura del catalizador slida a medida que se aumenta la temperatura, pueden

reducir la actividad del catalizadory acortar su vida til. Por ejemplo, el

catalizador de xido de hierro de la reaccin de sntesis de amoniaco, muestra

una disminucin de actividad ms rida cuando la unidad de sntesis se opera por

encima del intervalo normal de temperatura de 400 a 500 C.

La razn para limitar la temperatura en la oxidacin de azufre se basa en dos

factores: una temperatura excesiva disminuye la actividad del catalizador,

adems, los rendimientos en le equilibrio se ven adversamente afectados con el

aumento de la temperatura. Este ltimo punto es de gran importancia para

explicar la necesidad de controlar el nivel de temperatura en la deshidrogenacin

del buteno. Hay otros factores, como las propiedades fisicas del equipo, que

pueden requerir la limitacin del nivel de temperatura. Por ejemplo, en reactores

operados a muy alta temperatura, particularmente bajo presin, puede ser

necesario enfriar el tubo del reactor para evitar el acortamiento de la vida del

propio tubo.

El probblema de la regeneracin del catalizador para recuperar su actividad,

puede ser muy serio en le caso de reactores de lecho fijo. En la mayoria de los

casos, el catalizador es muy valioso para ser desechado. Si la actividad del

catalizador disminuye con el tiempo pueden hacerse necesarias regeneraciones

muy frecuentes. Aun en esos casos en los cuales el costo sea tan bajo que no se

requiera regeneracin, el procedimiento de parar y arrancar el equipo para el

cambio del catalizador puede ser una operacin muy costosa. Si esto se hace

necesaria a intervalos frecuentes, todo el proceso puede resultar antieconmico.

El lmite econmico exacto del tiempo requerido entre paros depende de los

procesos en particular, pero, en general, si la actividad no puede mantenerse por

un periodo de varios meses, el coso de paros y arranques probablemente ser

prohibitivo. Por supuesto, la regeneracin "in situ" es una forma de solventar esta

dificultad., esto requiere uno o ms reactores adicionales si se quiere una

opeacin continua, aumentndose el costo inicial de la instalacin. Los sistemas

de reactores de lecho fijo de ms xito son aquellos en donde la actividad del

catalizador se mantiene por mucho tiempo sin regeneracin. El reactor de lecho

fijo requiere un equipo auxiliar y es particularmente apopiado para unidades

comerciales pequeas.

Para prolongar el tiempo entre regeneraciones y paros, el tubo del reactor

debe febricarse de mayor longitud que la requerida. Por ejemplo, supogamos que

es necesaria una longitud de 3 pies para aproximarse a la conversin del

equilibrio con un calaziador nuevo de alta actividad. El reactor puede construirse

con tubos de 10 pies de largo. Inicialmente, la conversin deseada se obtendr en

los primeros 3 pies. A medida que la actividad del catalizador descienda, la

seccin del lecho en la cual la reaccin se efecta casi completamente, se

desplazar hacia arriba en el tubo, hasta que finalmenta se llegue a desactivar la

longitud total.Esta tcnica puede emplearse solamente con ciertos tipos de

reacciones y ha tenido mucho xito en la sntesis de amoniaco.

14.1.3.1 Ideas bsicas

El diseo o anlisis de reactor, en el cual una reaccin de un fluido se promueve por

un slido cataltico difiere del diseo o anlisis de un reactor para reacciones homogneas.

Los principios estudiados hasta ahora en cuanto al diseo de reactores sern vlidos para

nosotros. La ley cintica del proceso es a menudo ms compleja para una reaccin cataltica

que para una reaccin homognea, y sta complejidad puede hacer que la ecuacin

fundamental de diseo sea ms difcil de resolver de forma analtica. Por esta razn las

ecuaciones de diseo tienen que resolverse con frecuencia con mtodos numricos cuando

se disean reactores en los que estn implicadas reacciones catalticas.

La principal diferencia entre los clculos que implican reacciones

homogneas y aquellos relacionados con relaciones heterogneas fluido-slida,

es que para estos ltimos sistemas la reaccin est basada en la masa de slido,

W, ms que en el volumen del reactor. Para un sistema heterogneo, la velocidad

de una sustancia A se define como

Se utiliza la masa de slido porque es la cantidad de catalizador, o la masa

de slido reaccionante presente, lo que es importante para la velocidad de

reaccin. El volumen de reactor que contiene el catalizador u otro slido es de

importancia secundaria en estos casos.

14.1.3.2 La ecuacin de diseo

A lo largo del curso hemos estudiado principalmente tres tipos de reactores

ideales:reactor discontinuo, reactor de flujo pistn y reactor de mezcla

perfecta.Las ecuaciones de estos tres tipos de reactores se desarrollaron en base al

volumen del reactor.Para llegar a las ecuaciones de diseo anlogas para

reacciones heterogeneas, simplemente reemplazaremos, el termino generacin(-

r

A

)V por el trmino (-r

A

)'W, es decir

Para un reactor tubular en el que se desarrolla una reaccin en fase

homognea, la forma diferencial de la ecuacin de diseo es

Y la correspondiente ecuacin para un reactor tubular en la que tiene lugar

una reaccin fluido-slido (proceso heterogneo) o una reaccin cataltica ser de

la forma

La obtencin de la ecuacion de diseo para un reactor cataltico se realizar

de la forma anloga que cuando se obtuvo la correspondiente ecuacin de diseo

de un reactor de flujo pistn para reacciones homogneas. Para llevar a cabo la

integracin simplemente reemplazaremos el volumen por el peso de catalizador.

El balance molar de especies A referido al peso de catalizador AW queda

reflejado en la siguiente ecuacin

entrada - salida + generacin = acumulacin

es decir

FA(W) - FA(W+AW) +(r

A'

)AW=0

El anlisis dimensional del miembro izquierdo de la ltima expresin nos

queda

dividiendo la ec. 6.4 por Aw cuando Aw tienda a cero podemos escribir

en el caso de que la caida de presin a lo largo del reactor, y la desactivacin

del catalizador se puedan despreciar, la forma integral de la ecuacin de diseo

para un reactor de lecho fijo cataltico la podemos escribir como

14.1.4.1 Operaciones isotermas

En reacciones de fase lquida, la concentracin de los reactantes no est afectada

en gran manera por cambios en la presin total del sistema.Por lo tanto podemos

ignorar el efecto de la cada de presin en la velocidad de reaccin en el diseo

de los reactores quimicos en fase lquida.Sin embargo, en las reacciones en fase

heterognea, la concentracin de las especies reaccionantes es proporcional a la

presin total del sistema, y consecuentemente, si no tenemos en cuenta la cada

de presin en el reactor podemos obtener fallos de operacin en el reactor no

previstos.

La forma diferencial de la ecuacin de diseo en trminos del peso de

catalizador es

ademas

Si tomamos como ejemplo la reaccin de primer orden isoterma que se lleva

a cabo en un reactor de lecho fijo

La ley de velocidad correspondiente es

sustituyendo el valor de la C

A

en la expresin de la velocidad

Cuanto mayor sea la prdida de presin en el reactor menor ser la

velocidad de reaccin.Si sustituimos la expresin de la velocidad de reaccin en

el abance de masa

como F

A0

=C

A0

Q

A0

,y asumiendo operacin en condiciones isotermas

Ahora necesitamos relaccionar la cada de presin con respecto al peso de

catalizador

La mayora de las reacciones son catalizadas haciendo pasar el reactivo a

travs de un lecho fijo de particulas calticas. La expresion ms utilizada para

calcular la cada de presin de un gas cuando atraviesa un lecho poroso es la

ecuacin de Ergun

donde

P:presin,lb/ft

2

u:porosidad=volumen de polvo/volumen total de del lecho

(1-u):volumen de slido/volumen total del lecho

g

c

:32.174lb

m

.ft/s

2

.lb

f

(factor de conversin)

4.17x10

8

lb

m

.ft/h

2

.lb

f

D

p

:dimetro de la partcula en el lecho, ft

:viscosidad del gas que pasa a traves del lecho,lbm/ft.h.

L:longitud del tubo, ft

u:velocidad superficial=flujo volumtrico/area transversal del tubo ft/h

:densidad del gas, lb/ft

3

G=u=velocidad msica superficial ,g/cm

2

s lb

m

/ft

2

.h

En los reactores de lecho fijo, es mas interesante la relacin entre la presin

y el peso de catalizador ms que la relacin entre la presin y el volumen del

reactor.El volumen del reactor y el peso de catalizador estn relacionadas a travs

de la ecuacin

Donde Ac es el area transversal.Ahora podemos escribir la Ec.6.12 en

trminos del peso de catalizador

En el caso de que la densidad del gas no sea constante tendremos que

transformar la Ec.6.12. Si el reactor opera en estado estacionario, el caudal

msico en cualquier punto del reactor ,Q(kg/s), es igual al caudal msico de

entrada, Qo

donde Q es el caudal volumtrico (cm

3

/s)

Si tenemos en cuenta la expresin que relaciona la variacin del caudal

volumetrico con las variables de operacin y la estequiometra de la reaccin

Despejando, de la Ec. 6.15 y sustituyendo el valor Q/Qo obtenido de

la Ec.6.16 obtenemos la expresin

Combinando las Ec. 6.17 y Ec. 6.12

obtenemos la expresin

donde

Con la ayuda de la Ec. 6.18 y Ec.6.13 podemos obtener una expresin

similar a la Ec. 6.18 pero en terminos de peso de catalizador

con

En condiciones de operacin isotermas la Ec. 6.11 y Ec. 6.20 son slo

funcin de la conversin y presin, y tendrn que resolverse de forma simultnea.

14.1.4.2 Operacin no isoterma

Reactor tubular en estado estacionario con intercambio de calor.

La ecuacin diferencial que describe el cambio de temperatura con el

volumen (o distancia) a lo largo del reactor tiene la expresin

Esta expresin la podemos reescribir en trminos del peso de catalizador y

obtenemos

14.1.5 Ejemplo: Oxidacin de dixido de azufre

1. Produccin de cido sulfrico.

En la produccin de cido sulfrico a partir de azufre, el primer paso es la

combustin de azufre para producir dixido de azufre:

S + O

2

SO

2

Posteriormente el SO

2

se convierte en trixido de azufre, utilizando un

catalizador:

SO

2

+ 1/2O

2

SO

3

En la Fig. 1 se muestra un diagrama de flujo de una planta de produccin de

cido sulfrico por el mtodo de contaco. Es el convertidor el que vamos a tratar

en este problema.

Aunque el catalizador de platino de ha utilizado en la produccin de cido

sulfrico, es el vanadio soportado el nico catalizador que se utiliza hoy en da en

su produccin. Para nuestro problema utilizaremos el catalizador estudiado por

Eklun, cuyo trabajo fue seguido de forma extensa por Donovan en su descripcin

de la cintica de oxidacin del SO

2

. El catalizador estudiado por Eklun fue en

catalizador soportado de V

2

0

5

. Las partculas catalticas de forma cilndrica

tenan un dimetro de 8 mm y una longitud de 8 mm, con una densidad de 33.8

lb/ft

3

. Entre 818 y 1029 F, la ley de velocidad para la oxidacin de SO

2

sobre

este catalizador en particular fue:

Ec. 1

en la que P

i

es la presin parcial de la especie i. Esta ecuacin se puede utilizar

cuando la conversin es superior al 5%. Para el resto de conversiones superiores

al 5%, la velocidad es esencialmente la correspondiente al 5% de conversin.

En el proceso de produccin de cido sulfrico se utilizan diferentes tipos de

reactores. Quizs el tipo ms comn es el reactor dividido en diferentes secciones

adiabticas con enfriamiento entre ellas (ver Fig. 2). Otro tipo de reactor est

dispuesto con tubos de enfriamiento embebidos en la mezcla de reaccin. El

reactor que se muestra en la Fig. 3 utiliza gas entrante para enfriar la mezcla de

reaccin. En el proceso de la Fig. 3, el gas se saca del convertidor para ser

enfriado entre etapas, utilizndolo para recalentar la caldera de agua, producir

vapor, superheat vapor, y recalentar el gas fro, todo ello para incrementar la

eficiencia energtica del proceso.

Una tpica planta de produccin de cido sulfrico de los aos 70 produce

entre 1000 y 2400 toneladas de cido sulfrico el da. Utilizando los nmeros de

Kastens y Hutchinson, una planta que produce 1000 ton/da de cido sulfrico

tiene una alimentacin de SO

2

en el convertidor de 7900 lb mol/h, consistente en

11% SO

2

, 19% O

2

Y 79% en inertes (principalmente N

2

). Utilizaremos estos

valores para desarrollar el problema.

Vamos a calcular la conversin de reaccin para dos situaciones diferentes y

posteriormente compararemos los resultados obtenidos:

a) El primer caso se refiere a un reactor de lecho fijo cataltico cilndrico, con sus

paredes enfriadas a temperatura constante por un lquido hirviendo.

b) El segundo caso hace referencia a un reactor comercial adiabtico en dos

etapas.

2. Cantidades de catalizador

Harrer afirma que la velocidad de flujo volumtrico en un convertidor

adiabtico de SO

2

, medida en condiciones normales de presin y temperatura, es

normalmente alrededor de 75 a 100 ft

3

/min ft

2

de rea de convertidor. Tambin

afirma que el lecho de catalizador en el converidor debe ser entre 20 y 50 in de

profundidad.

Es conveniente utilizar una velocidad msica baja a travs del lecho para

minimizar los requerimientos de energa, por lo que utilizaremos un valor de 75

ft

3

/min ft

2

. Normalmente en convertiddores adiabticos se consiguen

conversiones del 70% en la primera etapa y una conversin adicional del 18% en

la segunda. Utilizando el catalizador del trabajo de Eklun, para estas

conversiones se requiere 1550 ft

3

(23 in de profundidad de lecho) en la primera

etapa y 2360 ft

3

(35 in de profundidad de lecho) en la segunda. Atendiendo a

estos resultados, en nuestro reactor tubular refrigerado, utilizaremos un volumen

total de catalizador de 3910 ft

3

.

3. Configuracin del reactor

El catalizador se dispone en tubos, y los tubos se colocan en intercambiadores

donde se enfriarn por un lquido a ebullicin. El dimetro exterior de los tubos

ser de 3 in. Se han observado severos gradientes de temperatura en la oxidacin

de SO

2

, aunque estos sistemas utilizaban platino como catalizador y se

desarrollaron en condiciones destintas a las consideradas aqu. El tubo de 3 in

de dimetro se ha tomado como compromido entre la minimizacin de los

posibles gradientes de temperatura y el mantenimiento de un nmero de tubos

bajo. Para este propsito se han elegido tubos de 0.109 in de espesor y un

dimetro interno de 2.782 in. Se utilizarn tubos de 20 ft de longitud, como

compromiso entre la disminucin de los requerimientos de energa(tubos de

pequea longitud) y la disminucin de los costes de material(pocos tubos de gran

longitud). Para un total de catalizador de 3910 ft

3

, el nmero de tubos que se

requerir ser de:

Ec.

2

El rea transversal total de los tubos es:

Ec. 3

El coeficiente global de transferencia de calor entre la mezcla de reaccin

gaseosa y el lquido hirviendo se toma como 10 Btu/h ft

2

F. Este valor est cerca

del lmite superior del rango de coeficientes de transferencia de calor para estas

situaciones tal como lo describen Colburn y Bergelin.

4. Condiciones de operacin.

Los convertidores de dixido de azufre operan a presiones slo ligeramente

superiores a la atmosfrica. Utilizaremos una presin absoluta de 2 atm en

nuestros diseos. La temperatura de entrada al reactor se ajustar de forma que

obtengamos la mxima conversin. Introduciremos ahora dos restricciones.

La velocidad del catalizador de V

2

O

3

es despreciable por debajo de

aproximadamente 750 F, y la temperatura del reactor no debe exceder de 125 F

aproximadamente en ningn punto. Es necesario ensayar una serie de

temperaturas de entrada, y aquella que por encima de 760 F de la mxima

conversin, sin que el reactor nunca exceda de 1120 C, ser la adecuada pra

llevar a cabo la reaccin.

La sustancia utilizada como refrigerante debe operar a elevada temperatura,

con el fin de mejorar la eficiencia trmica. La sustancia ms adecuada parece ser

el Dowtherm A, con una temperatura de ooperacin lmite de aproximadamente

750 F.

Utilizando los valores de JANAF para la Kp a 700 y 900 K, la conversin de

equilibrio a cualquier temperatura T tiene la expresin:

Ec. 4

(Kp en atm

-1/2

, T en R)

A 1600 R,

Kp = 7.8 atm

-1/2

Para la constante de velocidad, los datos de Eklun se pueden correlacionar muy

bien mediante la ecuacin:

Ec. 5

(k en lb mol SO

2

/lb cat s atm, t en R)

Existen efectos difusionales presentes en el catalizador a las temperaturas de

trabajo, y la Ec. 5 se puede interpretar como una ecuacin emprica que predice

la constante de velocidad de reaccin efectiva en el rango de temperaturas

indicadas por Donovan(entre 815 y 1138 F).

De las tablas JANAF se pueden obtener los valores de las capacidades

calorficas y la entalpa de reaccin de los compuestos que intervienen en la

reaccin.

AH

R

(800 F) = -42471 Btu/lb mol

SO

2

Ec. 6

Cp

SO3

= 7.208 + 5.633x10

-3

T - 1.343x10

-6

T

2

Ec. 7

Cp

O

= 5.731 + 2.323x10

-3

T - 4.886x10

-7

T

2

Ec. 8

Cp

SO3

= 8.511 + 9.517x10

-3

T - 2.325x10

-6

T

2

Ec. 9

Cp

N2

= 6.248 + 8.778x10

-4

T - 2.13x10

-8

T

2

Ec. 10

5. Procedimiento general de diseo del reactor

El procedimiento general de diseo que vamos a desarrollar para llevar a cabo

el diseo del reactor estar constituido de las siguientes etapas:

a. Aplicacin de la ecuacin de diseo de un reactor de flujo pistn, para relacionar

el peso de catalizador,velocidad de reaccin y conversin. Utilizaremos las

relaciones estequiomtricas y las condiciones de alimentacin especificadas para

expresar la ley de velocidad como funcin de la conversin.

b. Aplicacin del balance de energa, para establecer la relacin entre el peso de

catalizador y la temperatura.

c. Utilizacin de la ecuacin de Ergun, para calcular la cada de presin como

funcin del peso de catalizador.

d. Establecer los valores apropiados para las variables del sistema (k,

Kp,AH

R

(T

R

),Cpi,...) y sus correspondientes dependencias con la temperatura para

poder llevar a cabo los clculos correspondientes.

e. Integrar numricamente la ecuacin de diseo, balance de energa y ecuacin de

Ergun de forma simultnea, para determinar la conversin y temperatura de

salida asa como los perfiles de concentracin.

5.1 Ecuacin de diseo

La ecuacion del balance molar general, en su forma diferencial (ecuacin de

diseo), basada en el peso de ctalizador se expresa segn la ecuacin:

Ec. 11

5.2 Ley de velocidad

La ley de velociadad propuesta por Eklun, como ya indic anteriormente, tiene

la expresin:

5.3 Relaciones estequiomtricas. Expresin de como funcin de la

conversin,X.

La relacin que tiene lugar en el convertidor es:

Si A representa la especie SO2, y vi el coeficiente estequiomtrico de la

especie i, podemos escribir

Ec. 12

sustituyendo las presiones parciales de cada una de las especies con la Ec. 12 en

la ecuacin de velocidad, Ec. 1, y combinando el resultado con la Ec. 11,

obtenemos la siguiente expresin:

Ec

.

13

donde

c = -0.055

P

A0

= 0.22 atm

u

SO2

= 1.0

u

O2

= 0.91

u

SO3

= 0.0

u

N2

= 7.17

F

T0

= 7900 lb mol/h

F

A0

= 869 lb mol/h

Por tubo tendremos:

peso de catalizador en un tubo = W =

c

tD

2

L/4 = 28.54 lb cat/tubo

F

A0

= 869/4631 = 0.188 lb mol/h tubo

Sustituyendo los valores obtenidos en la Ec. 13 se obtiene:

Ec. 14

es decir, obtenemos una ecuacin diferencial de la forma:

Ec. 15

Los lmites de integracin irn desde cero hasta el peso de catalizador en un

tubo,28.54 lb.

5.4 Balance de energa

Para una operacin en estado estacionario y despreciando el trabajo shaft work

, el balance de energa expresado en trminos del peso de catalizador toma la

siguiente expresin:

Ec. 16

5.5 Evaluacin de los parmetros del balance de energa.

Calor de reaccin

AH

R

(T) = AH

o

R

(T

R

) + Ao(T-T

R

) + A|/2(T

2

-

T

2

R

) + A/3(T

3

-T

3

R

)

Ec. 17

Para la oxidacin del

SO

2

,

Ao = o

SO3

- 1/2o

O2

-o

SO2

= 8.511 - (0.5)(5.731) - 7.208 = -1.563

de forma similar se obtiene,

A

|

= 0.00273

A

= 0.738*10

6

Sustituyendo los valores obtenidos en la Ec. 16 teniendo en cuenta que T

R

=

1260 R, tenemos que:

AH

R

(T) = 42471 -

(1.563)(T-1260) +

(1.36x10

-3

)(T

2

-

1260

2

)-(2.459x10

-

7

)(T

3

-1260

3

)

Ec.18

(AH

R

en Btu/lb ml, T en R)

Ec. 19

Trmino correspondiente al coeficiente de transmisin de calor

Sustituyendo los valores obtenidos en la Ec. 15, correspondiente al balance de

energa, obtenemos:

Ec. 20

es decir, obtenemos una ecuacin diferencial con la siguiente funcionalidad

Ec. 21

5.6 Cada de presin a traves del lecho

Para calcular la cada de presin a travs del lecho, vamos a considerar la

ecuacin de Ergun, que tiene la siguiente expresin:

donde

;(M

i

= peso molecular de la especie i)

G = 1307.6 lb/ft

2

h

A

c

= rea de la seccin transversal del tubo,tD

2

/4

Teniendo en cuenta que:

W =

c

A

c

L

podemos expresar la expredin anteror correspondiente a la cada de presin en

funcin del peso de catalizador, en lugar de la distancia del reactor,L.

Ec. 22

Como la viscosidad de la fase gaseosa es una funcin dbil de la temperatura,

vamos a considerar que la viscosidad es independiente de la temperatura.

Al igual que anteriormente, hemos llegado hasta una ecuacin diferencial con la

siguiente funcionalidad:

Ec. 23

5.7 Evaluacin de los parmetros de la cada de presin

Sustituyendo los valores adecuados en la Ec. 21 obtenemos:

Ec. 24

Vamos a estimar un orden de magnitud para la cada de presin. Para obtener

esta estimacin, vamos a considerar que la reaccin se lleva a cabo

isotrmicamente con c= 0,

Integrando entre los lmites

P

0

= 2 atm en W = 0 y P = P en W = 28.54 lb de catalizador, se otiene:

(p

2

-4)/2 = -0.0432(0-28.54)/p>

P = 1.239 atm ; AP = 2-1.24 = 0.76 atm

5.8 Procedimiento de solucin

Tenemos tres ecuaciones diferenciales acopladas que tendremos que resolver

de forma simultnea:

Balance

molar

Ec. 15

Balance de energa

Ec. 21

Balance de presin

Ec. 23

Para llevar a cabo la solucin de este sistema de tres ecuaciones

diferenciales, haremos uso del simulador ISIM. Desarrollaremos a continuacin

el procedimiento numrico general para el clculo del reactor y pposteriormente

veremos cmo, con la ayuda de ISIM, la solucin del problema se simplifica

notablemente.

5.8 Procedimiento numrico general

La velocidad de reaccin es independiente de la conversin entre X = 0.0 y

X = 0.005 y la velocidad de desaparicin de SO

2

en el rango de conversiones

anterior ser igual a la velocidad de reaccin a X = 0.05, es decir:

Ec. 25

Los pasos a seguir sern los siguientes:

1. Dar los valores de X = 0.00, T = T

0

y P = P

0

2. Calcular k de la Ec. 5

3. Calcular Kp de la Ec. 4

4. Si X<0.05,

calcular

de la Ec. 25. Si X>0.05,

calcular

de la

Ec. 1

5. Calcular f

1

(X, T, P), f

2

(X, T, P), f

3

(X, T, P) de las ecuaciones 15, 21 y

23 respectivamente

6. Calcular x, T y P numricamente por medio de las expresiones

Grfica 1 Curvas conversin-temperatura

Influencia de la T de entrada en la

conversin de reaccin

Grfica 2

Grfica 3

Influencia de la T de entrada al reactor

en el perfil de temperatura

T de entrada al reactor 1200 R Grfica 4

Grfica 5

Influencia de la T de entrada al reactor

en la cada de presin

Influencia de la T de entrada al reactor

en la conversin fraccional

Grfica 6

Grfica 7

Influencia de la T de entrada al reactor

en la conversin de equilibrio

Influencia de la temperatura en la

conversin de reaccin

Grfica 8

Reactores Qumicos

Un reactor qumico es un equipo en cuyo interior tiene lugar

una reaccin qumica, estando ste diseado para maximizar la

conversin y selectividad de la misma con el menor coste posible. Si la

reaccin qumica es catalizada por una enzima purificada o por el

organismo que la contiene, hablamos de biorreactores. El diseo de un

reactor qumico requiere conocimientos de termodinmica, cintica

qumica, transferencia de masa y energa, as como de mecnica de

fluidos; Balances de materia y energa son necesarios. Por lo general se

busca conocer el tamao y tipo de reactor, as como el mtodo de

operacin, adems en base a los parmetros de diseo se espera poder

predecir con cierta certidumbre la conducta de un reactor ante ciertas

condiciones, por ejemplo un salto en escaln en la composicin de

entrada.

Existen varias formas de clasificarlos:

Segn el modo de operacin:

- Reactores discontinuos: son aquellos que trabajan por cargas, es decir se

introduce una alimentacin, y se espera un tiempo dado, que viene determinado

por la cintica de la reaccin, tras el cual se saca el producto.

- Reactores continuos: son todos aquellos que trabajan de forma continua.

Segn el tipo de flujo interno:

- Reactores ideal: suelen ser descritos con ecuaciones ideales sencillas y no

consideran efectos fsicos ms complejos o perturbaciones pequeas.

- Reactores no ideales: consideran el patrn de flujo, la existencia de zonas

muertas dentro del reactor donde el material no circula, adems consideran una

dinmica de fluidos ms compleja, suelen describirse conociendo la cintica de

las reacciones, la RTD (distribucin de edad del fluido) del flujo, el tipo de

mezclado pudiendo ser este tardo o inmediato, y conociendo si el tipo de fluido

es micro o macro fluido.

Segn las fases que albergan:

- Reactores homogneos: tienen una nica fase, lquida o gas.

- Reactores heterogneos: tienen varias fases, gas-slido, lquido-slido, gas-

lquido, gas-lquido-slido.

Dentro de la idealidad pueden suponerse tres tipos de reactores

homogneos:

Reactor Batch

smbolo reactor Batch

Vista de un recipiente de agitacin esmaltado

Trabajan en estado no estacionario y el ms sencillo sera un tanque

agitado. Este reactor tiene la ventaja de que su costo de instrumentacin

es bajo, adems de ser flexible en su uso (se le puede detener de modo

fcil y rpido). Tiene la desventaja de un elevado costo en su

funcionamiento y de mano de obra debido a la gran cantidad de tiempo

que se pasa parado debido a la carga, descarga y limpieza; Adems no

siempre es posible implementar un sistema de control adecuado. Este

reactor suele usarse en pequeas producciones o pruebas piloto.

Asumiendo que en un reactor BR la composicin es uniforme en cualquier

instante y basndose en la seleccin de un componente limitan;

Reactor continuo tipo tanque agitado (CSTR)

Smbolo usado para representar un reactor CSTR

Estos reactores trabajan en estado estacionario, es decir, que sus

propiedades no varan con el tiempo. Este modelo ideal supone que la

reaccin alcanza la mxima conversin en el instante en que la

alimentacin entra al tanque. Es decir, que en cualquier punto de este

equipo las concentraciones son iguales a las de la corriente de salida.

Adems para este tipo de reactor se considera que la velocidad de

reaccin para cualquier punto dentro del tanque es la misma y suele

evaluarse a la concentracin de salida. Para este reactor suele asumirse

que existe un mezclado perfecto, en la prctica esto no es as, pero puede

crearse un mezclado de alta eficiencia que se aproxima a las condiciones

ideales.

Reactores en flujo pistn (PFR)

Schematic diagram of a Plug Flow Reactor (PFR)

Estos reactores trabajan en estado estacionario. Es decir, las propiedades

en un punto determinado del reactor son constantes con el tiempo. Este

modelo supone un flujo ideal de pistn, y la conversin es funcin de la

posicin. En este tipo de reactor la composicin del fluido varia de un

punto a otro a travs de la direccin del flujo, esto implica que el balance

para un componente dado de la o las reacciones qumicas implicadas o

debe realizarse en un elemento diferencial de volumen.

REACTORES QUIMICOS

CRISTIAN FERNANDO AGUILAR

(COD. 2111569)

Ensayo

Doc. MARIO ALVAREZ

PROFESOR

UNIVERSIDAD INDUSTRIAL DE SANTANDER (UIS)

FACULTAR DE INGENIERIAS FISICOQUIMICAS

ESCUELA DE INGENIERIA QUIMICA

BUCARAMANGA

1 de mayo del 20

INTRODUCCIN

En este trabajo vamos a hablar un poco acerca de los reactores qumicos pero nos vamos

a basar especficamente en los tipos de procesos que son :continuos y discontinuos , para

poder hablar de esto se incluir una informacin acerca del tema principal (reactores ) y

as lograr entender el tema de la tesis para esto es necesario que el lector comprenda el

problema que enfrentan los ingenieros qumicos en la construccin de un reactor que es

bsicamente la eleccin del tipo de reactor para una reaccin determinada; la eleccin

de su tamao y sus condiciones de funcionamiento, generalmente al enfrentar este tipo

de problema se deben tener prefijadas dos cosas: la produccin diaria ( escala de

operacin ) y la cintica de la reaccin, aparte de estas tiene libre eleccin , es su

decisin si emplea un proceso discontinuo o uno continuo el tipo de proceso

seleccionado por el ingeniero ser el punto bsico para seleccionar todos los dems datos

necesarios , el ingeniero puede elegir dentro de ciertos lmites los valores que ms le

convengan como son temperatura, presin etc.

Planteamiento

maximizar la conversin y selectividad de la misma con el menor costo posible,

Los reactores se clasifican en estas formas:

1. Segn el modo de operacin:

Reactores discontinuos: son aquellos que trabajan por cargas, es decir se introduce una

alimentacin, y se espera un tiempo dado, que viene determinado por la cintica de la

reaccin, tras el cual se saca el producto.

Reactores continuos: son todos aquellos que trabajan de forma continua.

2. Segn las fases que albergan:

Reactores homogneos: tienen una nica fase, lquida o gas.

Reactores heterogneos: tienen varias fases, gas-slido, lquido-slido, gas-lquido,

lquido-lquido, gas-lquido-slido.

Dentro de la idealidad pueden suponerse tres tipos de reactores homogneos:

Reactores discontinuos: trabajan en estado no estacionario y el ms sencillo sera un

tanque agitado.

Reactores continuos tipo tanque agitado (CSTR): estos reactores trabajan en estado

estacionario, es decir que sus propiedades no varan con el tiempo. Este modelo ideal

supone que la reaccin alcanza la mxima conversin en el instante en que los reactivos

entra al tanque, es decir que en cualquier punto de este equipo las concentraciones son

iguales a las de la corriente de salida.

Reactores en flujo pistn (PFR): estos reactores funcionan en estado estacionario, es

decir las propiedades en un punto determinado del reactor son constantes con el tiempo.

Este modelo supone un flujo ideal de pistn, y la conversin

es funcin de la posicin.

En muchas situaciones estos modelos ideales son vlidos para casos reales, en

caso contrario se habrn de introducir en los balances de materia, energa y

presin trminos que reflejen la desviacin de la idealidad.

El tema a tratar ser bsicamente reactores qumicos clasificados segn el tipo de

proceso pero sin embargo se dar informacin completa de los temas para as

permitir un mayor ajuste del lector al texto.

Reactores qumicos

Antes de nada es importante saber que el criterio para elegir un tipo de reactor se

basa en el costo monetario; este es el factor fundamental de estas decisiones no

obstante no es el nico hay otro tipo de criterios que aunque no se expresan en

valor monetario tambin afectan la seguridad y satisfaccin en el trabajo ; como

son la interaccin del reactor con el medio ambiente es decir la forma en que

afecta al medio; la seguridad de los procesos, es lgico que siempre va a haber

un proceso ms seguro que otro; o simplemente si proporciona formas de trabajo

ms cmodas para el personal que labora a su alrededor condiciones de este

tipo descansan en las llamadas condiciones sociales y a pesar de que estas

deberan ser las condiciones encargadas de regir esta eleccin el factor monetario

esta por delante de ellas .

Principios bsicos

Lo primero que se debe hacer para controlar un reactor es establecer la

estequiometria adecuada; esto quiere decir asegurarse de controlar los caudales

de reactivos de tal forma que lleguen al reactor en las cantidades adecuadas para la

reaccin.

En los reactores discontinuos se supone que la reaccin debe ser adecuada respecto a la

estequiometria, debido a que los reactantes se agregan en las cantidades necesarias para

la reaccin antes de iniciar el proceso.

En un reactor continuo esto se hace controlando los caudales de flujo de los reactivos ,

sin embargo siempre van a haber impurezas que alteren la reaccin por esta razn se

debe controlar los resultados de la reaccin con un tipo de indicador; puede ser un

medidor de pH por ejemplo, pero a pesar de esto va a haber reacciones incompletas lo

que quiere decir que va a quedar una cantidad de reactivo sin reaccionar ( es decir sin

convertirse ) , mas tarde se separan estos reactivos de los productos y se reciclan en el

reactor donde a su vez y luego de la reaccin permanecen unas substancias llamadas

inertes que son gases no condensables que se deben ventear; y no voltiles a partir de

los cuales se arrastran los voltiles debido a que estas sustancias llamadas inertes

pueden afectar la reaccin .

Cuando se haya el mejor tipo de reactor para las condiciones necesarias se le llama

reactor ideal; Los reactores ideales dependen del tamao, funcionamiento y de la

transmisin de calor; segn el tipo de reactor y el tipo de proceso a utilizar, esto quiere

decir que un reactor ideal se basa principalmente en la relacin que debeexistir entre la

naturaleza de reaccin, (tiempo, temperatura de reaccin, etc.) Y el adecuado uso de los

reactores que se conocen; por ejemplo al encontrarme con una reaccin cuya naturaleza

es exotrmica lo ms lgico ser proponer un reactor encamisado ya sea tubular o multi

tubular para poder controlar la temperatura, cosas como estas son las que hacen que el

reactor llegue a ser el ideal para el proceso a realizar, para poder hallar un reactor ideal

se debe tener un balance de materia que se halla a travs de la ley de la conservacin de

la masa y la materia planteando as la siguiente ecuacin :

Entrada + generacin = salida + perdida + acumulacin

Estos trminos pueden ser cantidades o velocidades de flujo de materia o de entalpia,

los trminos de salida y entrada son corrientes que atraviesan los lmites del sistema el

calor de reaccin se considera trmino de generacin. El intercambio de propiedades a

travs de las paredes del reactor es lo que se considera como termino de prdida, el

trmino de acumulacin es la variacin de cantidad de propiedad con respecto del tiempo

que se produce dentro del reactor.

Conociendo esto podemos empezar a hablar de tipos de procesos, pero adems

entenderemos la importancia de estos en los reactores:

La reaccin discontinua suele ser usada en empresas que producen gran variedad de

productos pero en cantidades pequeas como por ejemplo de una tonelada, este sistema

se usa en estos casos bsicamente porqueofrece una gran flexibilidad de produccin a las

empresa permitindoles producir un producto x en un da y al da siguiente uno

totalmente diferente, otra de sus ventajas es que el costo de capital es a menudo menor

que en los procesos continuos , por tal razn este proceso es ideal para nuevos productos

que ms adelante pasaran a trabajarse en procesos continuos , que son los procesos que

finalmente se adoptan en la mayora de las empresas debido bsicamente a las

siguientes condiciones:

1. disminucin de costo de trabajo; se refiere a menor tiempo y mano de obra que

implicaban operaciones como el llenado y vaciado de tanques utilizados en procesos

discontinuos ( el tiempo de estos procesos se denomina tiempo muerto)

2. facilidad de control automtico; esto puede llegar a reducir costos de trabajo aunque

requiere una gran inyeccin de capital

3. mayor constancia en las condiciones de la reaccin y por tanto mayor constancia en la

calidad del producto

Realmente la eleccin del proceso a utilizar se basa ms en la magnitud de los costos de

trabajo contra los gastos de capital finalmente lo que es bueno para un pas

industrializado no lo es para uno en va de desarrollo, esta es la diferencia econmica

entre procesos continuos y procesos discontinuos.

Ahora hablando de la parte cientfica la cintica de las reacciones es estudiada

generalmente en procesos de laboratorio en condiciones discontinuas, pero al aplicarse

los resultados a procesoscontinuos no implica nuevos principios de cintica debido a que

ya sea en cualquiera de los dos procesos los cambios moleculares son los mismos ; la

diferencia est en que los procesos continuos se emplean bsicamente en procesos

donde la velocidad de reaccin es mayor, es decir donde la reaccin es rpida , adems

el constante flujo, presente en los procesos continuos ocasiona cambios porque en

particular no todas las molculas que atraviesan el sistema de flujo tendrn las mismas

condiciones de reaccin ( temperatura ,velocidad, concentracin , presin , etc. ) en

comparacin con un proceso discontinuo en estos casos es cuando se complican las

condiciones y rendimiento del producto deseado, debido a reacciones secundarias, el

rendimiento de reaccin no es estrictamente ms bajo en procesos continuos no

obstante en procesos donde es ms bajo esto puede contrapesar el rendimiento de la

operacin continua favoreciendo los procesos discontinuos. Cabe anotar que a excepcin

de los procesos de laboratorio los procesos discontinuos se presentan principalmente en

fase liquida.

Adems de estos dos procesos hay otros tipos de procesos los cuales no son claramente

continuos ni claramente discontinuos, estos procesos se denominan semicontinuos

semidiscontinuos.

Ahora sabiendo las diferencias entre los tipo de procesos se hace necesario conocer las

bases que determinas las condiciones que mencionamos anteriormente y los tipos de

reactores que de algn modo concuerdan con los procesos ( continuo y discontinuo ) y

se acoplan a estos sin menospreciar las condiciones de reaccin ( las bases antes

mencionadas ) debido a que esto acta como cadena; sin condiciones de reaccin no

hay proceso y a su vez sin estos no hay reaccin ni reactor por tal razn es de gran

importancia comprender la posicin de cada uno de los datos aqu arrojados para hallar el

reactor adecuado.

Para esto hay una serie de mtodos y elementos como estos:

Modelado de los reactores qumicos

Un reactor qumico industrial es un mecanismo complejo en el que la transmisin de calor,

la transferencia de materia , la difusin y la friccin deben tener lugar conjuntamente con

la reaccin qumica , debiendo ser segura y controlable.

Modelos matemticos

Los procesos matemticos lo que hacen bsicamente es que mediante un conjunto de

datos y ecuaciones presentan la configuracin de un reactor especifico (mezcla perfecta,

flujo, dispersin, etc. ) .El modelo matemtico presenta ecuaciones necesarias para

elegir el reactor ideal como son velocidad de reaccin , balance de materia y energa ,

transferencia de materia, variaciones en la presin , distribucin de tiempos de residencia

y dems los datos describen propiedades fsicas pero en el modelo final tambin se

incluye el factor econmico.

Elementos bsicos del reactor

Las reacciones se llevan a cabo mediante dos procesos que son discontinuo y continuo a

travs de loscuales circulan corrientes de entrada y salida, los reactores continuos se

diferencian segn el tipo de mezcla de las corrientes de entrada en dos:

1. Con mezcla completa, tambin denominado reactor ideal tipo tanque agitado continuo

(CSTR).

2. Sin mezcla en la direccin principal, tambin denominado reactor de flujo pistn (PFR).

Los reactores reales se desvan un poco de estas conductas ideales.

Pero los modelos ms usados comnmente son asociaciones del CSTR y del PFR as,

puede suponerse que un tanque agitado opera en condiciones de mezcla perfecta en las

inmediaciones del agitador y en condiciones de flujo pistn en las zonas cercanas a la

corriente de salida.

Transmisin de calor y transferencia de materia

Estudiar la transmisin de calor en los reactores es de gran importancia debido a que los

cambios de temperatura afecta la velocidad de reaccin, la degradacin de catalizadores

y la conversin de equilibrio, adems es de anotar que las reacciones por si solas

pueden producir o absorber calor (reacciones exotrmicas y endotrmicas ) por esta

razn se debe tener especial cuidado en cmo controlar la temperatura del reactor para

poder obtener una reaccin ideal , por ejemplo puesto que los reactores poseen

diferentes configuraciones , varios procesos y hasta pueden involucrar varias fases , el

diseo de equipos auxiliares para la transmisin de calor as como las medidas para el

control de temperatura necesitan un amplio nmero de datos tantotericos como

prcticos; as vemos que los modelos matemticos inciden tambin en este tipo de

procesos para el modelado de los reactores.

Distribucin de tiempos de residencia (RTD) eficacia del reactor

La distribucin de tiempos de residencia de reactantes o trazadores que fluyen a travs

del reactor RTD, es un dato importante para determinar el comportamiento del reactor, la

conversin esperada o el intervalo en que la conversin pueda ser.

Trazadores

Los trazadores son substancias inertes ( no reactivas) que se usan en cantidades

minsculas y su evolucin puede seguirse mediante anlisis, cuando se lleva a cabo un

test el trazador se inyecta a la entrada del rector y al ser sustancia inerte ( no reactiva)

se puede seguir muy fcil su desarrollo mediante anlisis hasta que llega a la salida del

reactor , estos datos se transforman en una funcin de distribucin de tiempos de

residencia (RTD) la cual nos podr decir cunto permaneci cada fraccin de fluido

dentro del reactor

catlisis

un catalizador es una sustancia que acelera el proceso de reaccin interviniendo sobre las

etapas intermedias de la reaccin , y luego se libera en una forma qumicamente

inalterada sin embargo a partir de un periodo de utilizacin pueden tener lugar cambios

irreversibles en el catalizador provocando la desactivacin del catalizador tambin hay

substancias llamadas inhibidores y se podra decir que realizan el trabajo totalmente

opuesto al de los catalizadores; estas se encargan de disminuir la velocidad de reaccin ,

la relacin de conversin y por ende el numero de molculas convertidas por partcula de

catalizador. Muchos catalizadores presentan especificidad es decir que influyen solo en

una reaccin o en tipo de reacciones especficas.

A veces las reacciones tienen ms de un camino para realizarse al aplicar un catalizador

este favorece a un camino en especial y as nos permite obtener una distribucin de

productos diferentes a la de una reaccin no cataltica, adems una reaccin cataltica

requiere un menor energa de activacin, permitiendo as una menor temperatura para la

que la reaccin tiene lugar favorablemente.

Normalmente los procesos catalticos suelen ser homogneos en fase liquida y gas pero

normalmente los ejemplos industriales son heterogneos con un catalizador solido y

reactantes fluidos, existen varios tipos de catlisis por ejemplo catlisis homognea,

catlisis con slidos y dems a si como tambin hay varios tipos de catalizadores.

As como se presentan diversos tipos de procesos y de catalizadores, existen diferentes

tipos de reacciones entre estas estn:

Reacciones homogneas estas se dan cuando se presenta una sola fase en el flujo de la

reaccin cmo son:

Fase liquida

Las razones en las que interviene una sola fase liquida o lquidos miscibles, casi siempre

se llevan a cabo en reactores discontinuos, tanques agitados o tanques con recirculacin

externa. La agitacines necesaria para mezclar los diferentes alimentos cargados los

productos descargados y para facilitar el intercambio de calor, ya sea refrigeracin o

calefaccin durante el proceso.

Fase gas

Habitualmente se consideran homogneas las reacciones en fase gas a nivel industrial

,tienen lugar en contacto con slidos ( es decir presentan ms de una fase) ya sea en

contacto con las paredes del propio reactor o bien con sus superficies de intercambio de

calor , o incluso con catalizador cuando se llevan a cabo en presencia de catalizador , es

necesario tener en cuenta las resistencias tanto a l transporte de materia por difusin y a

la transmisin de calor ; mientras que cuando se llevan a cabo en presencia de slidos

inertes ( los ya mencionados anteriormente ) la nica complicacin estriba es tener en

cuenta la transmisin de calor.

Los requisitos ms relevantes en este tipo de sistemas suelen ser el grado de mezcla de

las corrientes alimentadas al reactor y al control de temperatura dentro del mismo.

Polmeros:

Estos se forman en fase liquida pueden permanecer disueltos en el monmero no

reaccionado o en el disolvente o Generalmente se precipitan. A veces se forman

pequeas formas de polmero y permanecen en suspensin y otras veces tienen lugar la

formacin de emulsiones en algunos procesos, los polmeros slidos al formarse, en fase

gas, en reactores de lecho fluidizado. Los reactores tipo tanque agitado tipo continuo

como discontinuos son losms utilizados debido a su flexibilidad, pero existe una gran

variedad de configuraciones del reactor en funcin de cada caso particular.

Las propiedades fsicas de los polmeros dependen mayoritariamente de la distribucin de

pesos moleculares, que en ocasiones pueden cubrir un amplio intervalo. Debido a que es

poco prctico adoptar tcnicas de fraccionamiento reformulacin de los productos de

reaccin, hasta conseguir el intervalo de pesos moleculares deseado, la obtencin de las

caractersticas deseadas debe adoptarse a travs de la eleccin correcta del tipo de

reactor y de las condiciones de operacin, particularmente de la optimacin de la

distribucin de tiempos de residencia y temperatura.

Fluidos y catalizadores slidos

En el diseo de reactores para fluidos en presencia de catalizadores slidos granulares ,

debe tenerse en cuenta la transmisin de calor, la perdida de presin y el contacto entre

fases y obviamente el tipo de proceso discontinuo o continuo para la regeneracin del

catalizador deteriorado , sin embargo, aunque os lechos fluidizados presentan la ventaja

de poder trabajar a temperaturas casi uniformes y pueden disearse para llevar a cabo

una regeneracin en continuo , las principales desventajas vienen dadas por su elevado

costo econmico y mayor dificultad de funcionamiento , as como la necesidad de equipo

adicional para la recuperacin de las partculas tamao polvo y aparicin de retro mezclas

dentro del reactor. en todos los datos anteriores llegamos a concluir que obtener un

modelo de operacin de reactores y de cmo se selecciona un tipo de proceso segn

convenga se basa en los principios bsicos de la reaccin y adems que son naturales en

ella, como lo son la temperatura, la velocidad, etc. Adems condiciones que hacen de

una reaccin un punto especifico con determinadas condiciones en las cuales se es ideal

o correcto para que todo funcione de la mejor manera este punto tiene un ajuste tal como

el funcionamiento de un reloj ; pero adems de estas condiciones encontradas en la

naturaleza de la reaccin el hombre ha llegado a producir reacciones internas a estas

reacciones que es lo que puede ocurrir al agregar un catalizador y dems sustancias que

operan en estas reacciones para as poder moldear la reaccin aun mas en busca de

poder buscar un reactor en el cual la reaccin se d con la mayor produccin, rapidez

calidad y rendimiento y a partir de esto poder decir que se llego a encontrar el reactor

ideal.

En este texto no se incluyen tipos de reactores debido a que no es el objetivo del tema

Vous aimerez peut-être aussi

- Respuesta y Preparación Ante Emergencia IncendioDocument3 pagesRespuesta y Preparación Ante Emergencia IncendioYubretzy MataPas encore d'évaluation

- Presentación 2020 C&M SERVICENTROSDocument7 pagesPresentación 2020 C&M SERVICENTROSYubretzy MataPas encore d'évaluation

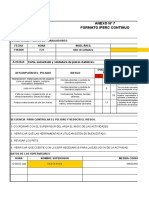

- Iperc Taller de SoldaduraDocument3 pagesIperc Taller de SoldaduraYubretzy Mata100% (3)

- Reglas Resaltantes Futbol 7Document2 pagesReglas Resaltantes Futbol 7Yubretzy MataPas encore d'évaluation

- Manual Basico de Trading y Estrategias PDFDocument33 pagesManual Basico de Trading y Estrategias PDFYubretzy MataPas encore d'évaluation

- NTP 111.015-2004 - Gas Natuaral VehicularDocument22 pagesNTP 111.015-2004 - Gas Natuaral VehicularJoshua Dalton100% (1)

- Reglamento y Normas Campeonato Futbol 7Document3 pagesReglamento y Normas Campeonato Futbol 7Yubretzy MataPas encore d'évaluation

- 4 Necesidad de La Conservación AmbientalDocument1 page4 Necesidad de La Conservación AmbientalYubretzy MataPas encore d'évaluation

- 2 Impacto Ambiental y Los Efectos A La SaludDocument2 pages2 Impacto Ambiental y Los Efectos A La SaludYubretzy MataPas encore d'évaluation

- NTP 111.031 - Estación de Compresión, Módulos Contenedores o de Almacenamiento, y Estación de Descarga para El Gas Natura 1Document48 pagesNTP 111.031 - Estación de Compresión, Módulos Contenedores o de Almacenamiento, y Estación de Descarga para El Gas Natura 1Karem Jeanette Saenz Bernal100% (3)

- TesisDocument6 pagesTesisYubretzy MataPas encore d'évaluation

- Morfologia de Los PolimerosDocument8 pagesMorfologia de Los PolimerosYubretzy MataPas encore d'évaluation

- Qué Es Una Torre de DestilaciónDocument2 pagesQué Es Una Torre de DestilaciónYubretzy MataPas encore d'évaluation

- Unefa, OratoriaDocument8 pagesUnefa, OratoriaYubretzy MataPas encore d'évaluation

- Prueba Ciencias Tercero Las PlantasDocument3 pagesPrueba Ciencias Tercero Las PlantasCarolina MarimanPas encore d'évaluation

- Taller CladisticaDocument6 pagesTaller Cladisticaponche67Pas encore d'évaluation

- Jardin Italiano RenacentistaDocument39 pagesJardin Italiano RenacentistaIzavel CalderónPas encore d'évaluation

- Catalogo Foragro Gua-1Document50 pagesCatalogo Foragro Gua-1paolaemilianalorenzotoledoPas encore d'évaluation

- Fisiología VegetalDocument804 pagesFisiología VegetalMercedes Martínez Villagómez100% (2)

- Afiche Deria de Los Materiales - Maderas e InnovacionesDocument1 pageAfiche Deria de Los Materiales - Maderas e InnovacionesJHONATAN JULIAN MOLINA ROJASPas encore d'évaluation

- Bingo de Combinaciones MB, NV, MPDocument26 pagesBingo de Combinaciones MB, NV, MPCarolina Cáceres Seguel100% (1)

- Procedimiento 1Document10 pagesProcedimiento 1Chris GuzmanPas encore d'évaluation

- Operación de Despalillado de La UvaDocument2 pagesOperación de Despalillado de La UvaMarisabel Sarmiento MillioPas encore d'évaluation

- Mermerlada de Membrillo Ecuador PDFDocument147 pagesMermerlada de Membrillo Ecuador PDFFVPas encore d'évaluation

- Michucsi o PitucaDocument6 pagesMichucsi o PitucaJosé Elgar Olano Fernàndez0% (1)

- Aspectos Fisiologicos Del Sol y La Sombra en Las Hojas de Lithraea MolleoidesDocument14 pagesAspectos Fisiologicos Del Sol y La Sombra en Las Hojas de Lithraea MolleoidesKirstenArriagaPas encore d'évaluation

- EL CULTIVO DE LA GRANADILLA - Alejandro SolanoDocument25 pagesEL CULTIVO DE LA GRANADILLA - Alejandro SolanojosePas encore d'évaluation

- P2. Técnicas para El Estudio de Los EstomasDocument10 pagesP2. Técnicas para El Estudio de Los EstomasKEIT RESÉNDIZ GONZALEZPas encore d'évaluation

- Gofert (B)Document3 pagesGofert (B)Rafael BonavidesPas encore d'évaluation