Académique Documents

Professionnel Documents

Culture Documents

5 Spa Induction Hardening and Brazing

Transféré par

Luis GuevaraCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

5 Spa Induction Hardening and Brazing

Transféré par

Luis GuevaraDroits d'auteur :

Formats disponibles

LA REDUCCIN DE COSTES DE PRODUCCIN DE LAS BROCAS PARA MURO CON INSERTO METLICO DURO

Objetivos de la innovacin tecnolgica 1. Permitir el templado del vstago y la soldadura del inserto de metal duro directamente sobre la lnea de produccin 2. 3. Permitir la utilizacin de materiales menos costosos sin comprometer su calidad Realizar un slido ahorro energtico

Giorgio Mazzola & Massimo Mosca

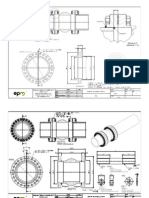

SOLDADURA DEL INSERTO

Objetivo del equipo El equipo permite la soldadura automtica del inserto en material sinterizado que se monta sobre la broca. El material de aporte, en forma de cinta, se fija previamente mediante punteado.

Rendimiento

Dimetro de la punta De 3,25 a15,70 mm Longitud de la punta De 110 a 460 mm Temperatura de soldadura 1.080 en atmsfera inerte C Duracin del ciclo para cualquier medida dentro del rango 4,5 segundos

Descripcin del ciclo tecnolgico

La punta a soldar sobre las que se monta el inserto y la plaquita de material de soldadura se colocan en posicin horizontal sobre la cinta transportadora, la que las hace avanzar con paso fijo a intervalos de 54 segundos. La cinta transportadora avanza 16 pasos Un brazo mecnico sujeta 8 puntas y voltendolas 90 las coloca en la primera de las dos estaciones de soldadura.

Los inductores de calentamiento descienden verticalmente y se posicionan correctamente. Inicia el calentamiento; se introduce la atmsfera protectora.

Al alcanzar la temperatura de 1,080 ocurre la soldadura. C

En tiempo muerto el brazo mecnico ha provisto la carga a otras ocho puntas en la segunda estacin de soldadura. Las puntas soldadas nuevamente se depositan sobre la cinta transportadora. En tiempo muerto ocurre la recarga de la primera posicin de soldadura. .

Produccin por hora de 800 puntas para cualquiera de las dimensiones dentro del rango

Presentacin de los resultados

Seccin ampliada x 100 de la zona de unin entre el inserto y el acero del vstago

Seccin ampliada 500 x de la zona de unin entre el inserto y el acero del vstago

Seccin ampliada 500 x del acero C45 en la vecindad de la zona soldada

Distribucin homognea de la aleacin; ningn fenmeno de sobrecalentamiento en la estructura de soporte

TEMPLE DEL VSTAGO

Image text: Vstago Objetivo del equipo El equipo permite el templado y la recuperacin automticamente de la punta a cuya extremidad se ha soldado el inserto de metal duro

Rendimiento

Dimetro de la punta Longitud de la punta Temperatura de templado Temperatura de recuperacin Duracin del ciclo para cualquier medida dentro del rango

De 3,25 a15,70 mm. De 110 a 460 mm. 850 C De 250 a 400 C 4,5 segundos

Descripcin del ciclo tecnolgico

Las puntas a templar y revenir se disponen en posicin horizontal sobre una cinta transportadora que las hace avanzar a paso fijo.

Un manipulador sujeta 12 puntas y las dispone en una tarima especial

La tarima se traslada horizontalmente y se posiciona de frente a la transportadora vertical dotada de 12 mandriles giratorios y otros cuantos dispositivos de contencin axial de las puntas.

Los mandriles ponen en rotacin a las puntas: se inicia el calentamiento en traslacin vertical y el suministro del lquido para el temple.

Al final del traslado se efecta un enfriamiento suplementario.

Los inductores comienzan a moverse hacia abajo; se suministra una potencia calentadora reducida que provoca el revenido de la punta

Al fin de la operacin las puntas se disponen sobre otra tarima que las dirige a la zona de descarga

Produccin por hora de 800 puntas en cualquier dimensin dentro del rango

Presentacin de los resultados

Seccin transversal

Image text (top to down) Ataque Cuerpo Punta

Seccin ampliada 1000 x de la zona del ncleo

Seccin ampliada 1000 x de la zona externa

Estructura homognea exenta de grietas

INFORME DE PRUEBAS DEL TEMPLE TENDIENTES A VERIFICAR LA APLICABILIDAD DE ACEROS MENOS COSTOSOS QUE LOS ACTUALES PARA LA CONSTRUCCIN DEL VSTAGO

Las puntas se templan por induccin despus de la soldadura de la plaquita de metal duro (operacin tambin efectuada por induccin en atmsfera inerte, Tmx = 1,080 con una C duracin que puede alcanzar 30 segn el dimetro y un enfriamiento controlado hasta de 880 ). C

Los aceros utilizados son: C45, 40Cr, C46CrB2, 45SiCrV6, 34CrNiMo6 (solo para las pruebas). Las temperaturas tericas y experimentales, para los diversos aceros, se indican en la tabla siguiente:

Picture text: First column: First row: Temple en horno cerrado, Temperatura T en C Second row: Temple por induccin. Temperatura calculada T . Dato experimental C Third column, second row: Aprox. 900880 C Fourth column, second row: 900-930 Aprox. 950 C Fifth column, second row: Aprox. 900880 C

Las pruebas de temple sean estticas o en movimiento, han evidenciado la formacin de grietas, tras el enfriamiento en agua, del C46CrB2 (que es el material ms indicado, desde el punto de vista de la relacin entre calidad y coste para la produccin en grandes volmenes). Las pruebas preliminares se efectan mediante convertidores en estado slido (MOSFET), utilizando diversos inductores y dos tcnicas de calentamiento: estticamente y en movimiento

A) Pruebas estticas, acero C45, enfriado con agua:

Prueba 1 Tiempo de calentamiento: Aproximadamente 6 segundos, Potencia del generador: Dureza macro: 80%, T 850 870 C 56-60 HRC sobre las superficies cilndricas.

Image text (top to down): Ataque, Cuerpo, Punta Microdureza, seccin transversal (foto siguiente)

ataque: mm. HV1 0.1 709 0.5 719 1 700 2 676

EJE

631

cuerpo: mm. V 1 H 0.1 678 0.5 687 1 781 2 704 Eje 630

punta: mm HV1 0.1 713 0.5 701 1 710 2 687

EJE

653

Micrografa del cuerpo y ataque Nital5: a la izquierda la superficie, a la derecha el ncleo, x1000.

Las muestras, sometidas al pulido con pao y ataque cido, se someten al anlisis metalogrfico. La microestructura observada est formada casi exclusivamente de martensita compacta, fina. La presencia de agujas de ferrita es limitada, no se observan, adems, seales de sobrecalentamiento o descarburacin superficial.

Prueba 2 Tiempo de calentamiento Potencia del generador 4.5 segundos 100%

Microdureza, secciones transversales

Ataque: mm. HV1 0.1 709 0.5 687

Eje

529

Cuerpo: mm V 1 H 0.1 670 0.5 694 Eje 620

Punta: mm HV1 0.1 670 0.5 707 Eje 673

Microestructura: con referencia al C45, la estructura resultante despus del temple es uniforme; adems en este caso no se observan defectos superficiales. Las puntas de acero C46CrB2, templadas en las mismas condiciones, presentan grietas.

Micrografa de arriba: C46CrB2, 1000 X. Estructura (martensita) y grieta radial. Algunas puntas en C46CrB2 se han templado estticamente, sin grietas, utilizando una emulsin de polmeros al 10% y reduciendo lo suficiente la temperatura de temple para evitar una condicin de sobrecalentamiento (fuerza motriz de las grietas).

B)

Pruebas en movimiento, acero C45, enfriado con agua:

Prueba 3 Punta de 6 mm. de . La punta se secciona a nivel de la plaquita y del cuello para tener el mismo dimetro en todo el segmento.

Micrografa de la punta y el ataque Nital5: superficie a la izquierda, a la derecha el ncleo, 1000 x. 630 HV1

La muestra presenta una excelente estructura tanto en la superficie como en el ncleo. La transformacin en martensita es casi total. No se observan, tampoco en este caso, seales de sobrecalentamiento. No se observan gritas. La dureza, homognea, oscila entre 600 y 630 HV1 en todo el dimetro, comprendida la garganta.

Prueba 4 Punta con 16 mm de . Acero autotemplado 34CrNiMo6 (elegido slo para las pruebas preliminares, con el fin de valorar los tiempos y la homogeneidad del calentamiento). Fases: precalentamiento + calentamiento de temple (T 900 C) La dureza, inmediatamente despus del temple, oscila entre 42 y 50 HRC. Despus del bao ligero oscila entre 47 y 50 HRC. La muestra se ha, por tanto, seccionado e incrustado en resina en caliente.

Microdureza Sobre los cortes se efectan costuras, desde el borde hacia el eje de la pieza.

Desde la evolvente: mm. HV0.2 0.05 527 0.1 522 1 556 2 576 Ncleo 567

Desde la arista menor mm. HV0.2 0.05 560 0.1 521 1 580 2 560

Garganta: 577 HV0.2

Prueba 5: Mismas condiciones, una sola fase de calentamiento (potencia mayor para compensar el menor tiempo de aplicacin) T 950 C. Dureza superficial, medida sobre la evolvente: 55 HRC Microdureza, secciones transversales del cuerpo, costuras:

Desde la evolvente: mm. HV0.2 0.05 651 0.1 634 1 640 2 605 Ncleo 490

Desde la arista menor: mm. HV0.2 0.05 497 0.1 495 1 523 2 532

Garganta: 607 HV0.2

El temple, obtenido con el proceso 1 es muy homogneo. Esto es evidente en las simples observaciones de la probeta despus del ataque. La dureza mnima est dentro de tolerancia. Nota: tal acero se utiliza en las producciones actuales, principalmente para los dimetros mayores, explotando la posibilidad de templarlo en horno tradicional y descargando las piezas calientes en cajas. El apagado ocurre en aire en reposo. En un equipo para induccin el manejo de las piezas a elevada temperatura no se concibe, por lo tanto, el temple del acero tipo 34CrNiMo6 no est previsto.

En el caso 2 se observan zonas oscuras superficiales con dureza muy inferior respecto a la matriz (455 HV1 contra 600): en particular, las aristas menores estn claramente por debajo del temple. Durante el calentamiento, de hecho, la envolvente se calienta al amarillo mientras que las aristas son oscuras.

Comentarios El temple en movimiento, respecto al esttico permite crear menores choques trmicos durante el calentamiento y por lo tanto, menores deformaciones posteriores al enfriamiento. Los aceros que, en ciertas condiciones, estn sujetos a distorsiones o grietas (o francamente fracturas) despus del templado esttico, pueden ser templados en movimiento sin defectos de tratamiento utilizando medios de temple drsticos (por ejemplo agua o emulsiones diluidas en vez de baos de temple con elevadas concentraciones de polmeros).

Si se propone el temple de todos los tipos de aceros, indistintamente, utilizando agua pura; tal situacin ser, evidentemente, ideal. Se consideran, de hecho, los residuos oleosos y carbonosos que ensucian los equipos (en particular los filtros) utilizando emulsiones. Otros factores no despreciables son el sobredimensionado de los intercambiadores y de las bombas. La capacidad trmica de las emulsiones a partir de aproximadamente el 5%, es sensiblemente inferior a la del agua. El C46CrB2 es, para todos los efectos, un acero de aleacin (para aumentar la templabilidad. Las puntas se templan hasta el ncleo y las piezas presentan una geometra compleja (envolventes) que precipitan las grietas. Al inicio del ajuste del equipo se utilizar agua pura, eventualmente substituida por una emulsin con la concentracin mnima posible de aditivo (emulsin de polmeros, para evitar las grietas) en cualquier caso no superior al 10%.

Vous aimerez peut-être aussi

- Calculo Estructural de La MaquetaDocument7 pagesCalculo Estructural de La MaquetaJason ChasePas encore d'évaluation

- Transferencia de Calor por Conducción y sus EcuacionesDocument3 pagesTransferencia de Calor por Conducción y sus EcuacionesMiguel Fonseca100% (1)

- Metrado - Soportes de Tuberia Rev1Document1 pageMetrado - Soportes de Tuberia Rev1Luis GuevaraPas encore d'évaluation

- Presentación Concepto Corriente, Voltaje, PotenciaDocument29 pagesPresentación Concepto Corriente, Voltaje, PotenciaCarlos EduardoPas encore d'évaluation

- Memorias de Calculo Tomo 2Document277 pagesMemorias de Calculo Tomo 2Julian GuevaraPas encore d'évaluation

- Los Numeros EscritosDocument38 pagesLos Numeros EscritosCarolina FarfanPas encore d'évaluation

- Diseño de estructuras de acero terrestres NRF-137-PEMEX-2012Document37 pagesDiseño de estructuras de acero terrestres NRF-137-PEMEX-2012rito100% (2)

- Diseño de estructuras de acero terrestres NRF-137-PEMEX-2012Document37 pagesDiseño de estructuras de acero terrestres NRF-137-PEMEX-2012rito100% (2)

- Especificaciones Tecnicas CubiertasDocument38 pagesEspecificaciones Tecnicas CubiertasLuis GuevaraPas encore d'évaluation

- Propiedades Eléctricas de Los MaterialesDocument8 pagesPropiedades Eléctricas de Los Materialesgisela_haro50% (4)

- CatalogoServicios PDFDocument12 pagesCatalogoServicios PDFLuis GuevaraPas encore d'évaluation

- Bases Integradas SSS 20180315 212802 707Document72 pagesBases Integradas SSS 20180315 212802 707Luis GuevaraPas encore d'évaluation

- Pagina Ingles BuenaDocument2 pagesPagina Ingles BuenaLuis GuevaraPas encore d'évaluation

- Alianzas Estratégicas PDFDocument7 pagesAlianzas Estratégicas PDFLuis GuevaraPas encore d'évaluation

- Norma práctica para examen de partículas magnéticasDocument20 pagesNorma práctica para examen de partículas magnéticasLuis GuevaraPas encore d'évaluation

- Tabla AnsiDocument1 pageTabla AnsiLuis GuevaraPas encore d'évaluation

- Campos Magnetic Os Electric OsDocument40 pagesCampos Magnetic Os Electric OsLuis GuevaraPas encore d'évaluation

- Normas Del Sistema Nacional de AbastecimientoDocument19 pagesNormas Del Sistema Nacional de AbastecimientoLuis GuevaraPas encore d'évaluation

- El Proceso Del AbastecimientoDocument11 pagesEl Proceso Del AbastecimientoVidal Enrique Chu Amasifuen100% (2)

- Apu 1Document1 pageApu 1Luis GuevaraPas encore d'évaluation

- Ensayos de Andamios UniDocument4 pagesEnsayos de Andamios UniLuis GuevaraPas encore d'évaluation

- Inox 29-9 PDFDocument1 pageInox 29-9 PDFLuis GuevaraPas encore d'évaluation

- Malla Curricular Ing. Civil 20172Document1 pageMalla Curricular Ing. Civil 20172Luis GuevaraPas encore d'évaluation

- Libro 1Document2 pagesLibro 1Luis GuevaraPas encore d'évaluation

- Soldadura por arco sumergido: proceso y aplicacionesDocument78 pagesSoldadura por arco sumergido: proceso y aplicacionesnico10_thebestPas encore d'évaluation

- SSRN Id2021345Document27 pagesSSRN Id2021345Luis GuevaraPas encore d'évaluation

- Horarios MALI Sede Lima - Abril 2014 OkiDocument13 pagesHorarios MALI Sede Lima - Abril 2014 OkiLuis GuevaraPas encore d'évaluation

- R1 PC 02 Planificacion Seguimiento de ObjetosDocument2 pagesR1 PC 02 Planificacion Seguimiento de ObjetosLuis GuevaraPas encore d'évaluation

- NCO-PM-AA-041 Uniones en Hierro DuctilDocument14 pagesNCO-PM-AA-041 Uniones en Hierro DuctilLuis GuevaraPas encore d'évaluation

- Normalizacion en Dibujo Tecnico de SoldaduraDocument13 pagesNormalizacion en Dibujo Tecnico de SoldaduraXander HingisPas encore d'évaluation

- D.S. #48 - 84 - Reglamento de Calderas y Generadores de VaporDocument14 pagesD.S. #48 - 84 - Reglamento de Calderas y Generadores de Vaporpolla2429Pas encore d'évaluation

- PC 2012 005489Document16 pagesPC 2012 005489Luis GuevaraPas encore d'évaluation

- T CompletoDocument73 pagesT CompletoVictor Raúl Masías GuardiaPas encore d'évaluation

- I-026 Instructivo Permiso Trabajo en AlturasDocument8 pagesI-026 Instructivo Permiso Trabajo en AlturasLuis GuevaraPas encore d'évaluation

- Determinación del Módulo de Young enDocument6 pagesDeterminación del Módulo de Young enShahzain Abner LaricoPas encore d'évaluation

- Microlattice para ImprimirDocument2 pagesMicrolattice para ImprimirAraceliPas encore d'évaluation

- Cómo Diseñar Pads para Soldaduras ConfiablesDocument14 pagesCómo Diseñar Pads para Soldaduras ConfiablesEuclides DuartePas encore d'évaluation

- Rec MaterialesDocument30 pagesRec MaterialesCristian FuentesPas encore d'évaluation

- Esp PDFDocument120 pagesEsp PDFpuki pakiPas encore d'évaluation

- Perfil de Temperatura en Un Alambre - SGB-YRDDocument11 pagesPerfil de Temperatura en Un Alambre - SGB-YRDSaúl GarduñoPas encore d'évaluation

- Determinación de la espontaneidad de la fusión de una sustancia pura a través del cálculo de la variación de entropía totalDocument5 pagesDeterminación de la espontaneidad de la fusión de una sustancia pura a través del cálculo de la variación de entropía totalChantal AbigailPas encore d'évaluation

- Carga AxialDocument32 pagesCarga AxialSebastián FerreiraPas encore d'évaluation

- Capitulo Iii - Analisis de Potencia en Corriente Alterna PDFDocument26 pagesCapitulo Iii - Analisis de Potencia en Corriente Alterna PDFBoris René Tórrez HerreraPas encore d'évaluation

- Eter2 U1 A1 AlmrDocument5 pagesEter2 U1 A1 AlmrAlan BaruchPas encore d'évaluation

- 4ta Practica de Gamarra.Document6 pages4ta Practica de Gamarra.Jc'XhinoPas encore d'évaluation

- Actividad 2 M6 Química General FIN B.Document6 pagesActividad 2 M6 Química General FIN B.Noe Rafael Fernandez GonzalezPas encore d'évaluation

- Quimica PreinformeDocument7 pagesQuimica Preinformelaura sozaPas encore d'évaluation

- Comportamiento Mecanico de Los MaterialesDocument19 pagesComportamiento Mecanico de Los MaterialesRaúl ContrerasPas encore d'évaluation

- Tipos de materiales según su comportamiento magnéticoDocument7 pagesTipos de materiales según su comportamiento magnéticoCARITOPas encore d'évaluation

- FiquiDocument4 pagesFiquiCesar ParionaPas encore d'évaluation

- 1 Condensadores PlanosDocument10 pages1 Condensadores PlanosAldair VillazanaPas encore d'évaluation

- 00 - Diapositivas Medidión EnergíaDocument19 pages00 - Diapositivas Medidión EnergíaTaimal DarioPas encore d'évaluation

- 1994 - Desarrollo y Ensayo de Aisladores Teflon PDFDocument10 pages1994 - Desarrollo y Ensayo de Aisladores Teflon PDFAaron Gutierrez SaldiasPas encore d'évaluation

- Trabajo TermodinámicoDocument5 pagesTrabajo Termodinámicobyron guerreroPas encore d'évaluation

- Refaccion puente colgante Pizana 150mDocument4 pagesRefaccion puente colgante Pizana 150mAndrei SalasPas encore d'évaluation

- Ensayo de Dureza BrinellDocument7 pagesEnsayo de Dureza BrinellJoohan JaiirPas encore d'évaluation

- Mecánica de Fractura y Su Aplicación Al Estudio de Agrietamiento de ArcillasDocument54 pagesMecánica de Fractura y Su Aplicación Al Estudio de Agrietamiento de ArcillasFrancisco Javier Mendoza PatiñoPas encore d'évaluation

- 190147845.unidad 6 - Estados Sólido y LíquidoDocument16 pages190147845.unidad 6 - Estados Sólido y Líquidojuan perezPas encore d'évaluation

- Prueba de Marshall para diseño de mezcla asfáltica óptimaDocument6 pagesPrueba de Marshall para diseño de mezcla asfáltica óptimaMichel SalazarPas encore d'évaluation