Académique Documents

Professionnel Documents

Culture Documents

Reporte Cactus Chiapas

Transféré par

Alex PechCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Reporte Cactus Chiapas

Transféré par

Alex PechDroits d'auteur :

Formats disponibles

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA QUMICA E INDUSTRIAS EXTRACTIVAS

UNIDAD ZACATENCO

COMPLEJO PROCESADOR DE GAS CACTUS

REPORTE DE PRACTICA PROFESIONAL QUE PARA ACREDITAR LA EVALUACIN DE LA PRACTICA

PRESENTA JAIRO JAVIER MESSNER JIMENEZ

JEF INMEDIATO Ing. JAVIER AVILA

Mxico D.F Julio del 2012

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

INDICE

Introduccin ------------------------------------------------------------------------------------ 4 Visin--------------------------------------------------------------------------------------------- 4 Misin -------------------------------------------------------------------------------------------- 4 Generalidades----------------------------------------------------------------------------------- 6 Estructura de la Empresa-------------------------------------------------------------------- 9 Actividades Productivas---------------------------------------------------------------------- 9 Antecedentes--------------------------------------------------------------------------------------9 Croquis de la ubicacin de la Empresa-------------------------------------------------- 11 Actividades de la Empresa------------------------------------------------------------------- 12 Gas natural-----------------------------------------------------------------------------------------12 Proceso del gas natural----------------------------------------------------------------------- 13 Plantas Endulzadoras------------------------------------------------------------------------- 14 Plantas Recuperadoras de Azufre--------------------------------------------------------- 16 Planta Criognica 1--------------------------------------------------------------------------- 19 Planta Fraccionadora de Hidrocarburos------------------------------------------------ 31 Plantas Endulzadoras y Estabilizadoras------------------------------------------------ 46 Servicios Auxiliares--------------------------------------------------------------------------- 48 Datos de Calderas------------------------------------------------------------------------------ 53 Funciones del Personal en el manejo de la Energa----------------------------------60

Jairo Javier Messner Jimnez Pgina 2

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Actividades Realizadas por el Alumno---------------------------------------------------62 Observaciones Tcnicas----------------------------------------------------------------------64 Recomendaciones Tcnicas---------------------------------------------------------------- 65 Bibliografa-------------------------------------------------------------------------------------- 66

Jairo Javier Messner Jimnez

Pgina 3

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

INTRODUCCIN.-

I.- Objetivo particular.Aplicar los conocimientos adquiridos a travs de mi formacin acadmica y desarrollar las habilidades adquiridas a travs del tiempo y la experiencia. Aprender nuevas cosas en el rea de campo y de la misma forma enriquecer y fortalecer las bases con las que contamos tericamente

II.- Visin PEMEX.Ser una empresa de clase mundial, respetuosa de su entorno y de su relacin con la sociedad, reconocida por la aplicacin responsable y transparente de los recursos pblicos, el compromiso con sus trabajadores, la calidad de sus productos y por los servicios de su valor agregado que ofrece.

III.- Misin PEMEX.En un marco de transparencia y rendicin de cuentas, administrar los recursos de la empresa de manera eficiente y segura, maximizando la agregacin de valor, al tiempo que se satisfacen las necesidades del mercado en forma oportuna y confiable y con estricto apego a los lineamientos estratgicos corporativos.

Jairo Javier Messner Jimnez

Pgina 4

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

II.- Visin PGPB.La Subdireccin de Produccin de PGPB es lder en su ramo por el desempeo y compromiso en seguridad, innovacin, respeto al medio ambiente, trabajo en equipo y el valor econmico que agrega a su actividad a travs de un marco de transparencia en el manejo de los recursos asignados, proveyendo a sus clientes productos de alta calidad con valor agregado, mejorando la comunicacin en el mbito social, industrial y de gobierno.

III.- Misin PGPB.Procesar el gas natural y lquidos del gas de manera, eficaz, eficiente, limpia y segura, para satisfacer los requerimientos de nuestros clientes, fomentando el trabajo en equipo en un marco de transparencia y rendicin de cuentas, cumpliendo con estndares de calidad, seguridad, salud y proteccin ambiental y estricto apego a los requerimientos legales y los emanados de la Direccin General.

Jairo Javier Messner Jimnez

Pgina 5

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

GENERALIDADES.-

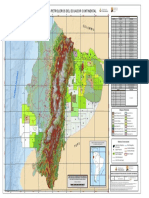

RAZN SOCIAL.- PEMEX GAS Y PETROQUIMICA BASICA-COMPLEJO PROCESADOR GAS, CACTUS

DIRECCIN.- DOMICILIO CONOCIDO RANCHERA SAN MIGUEL S/N C.P 29,500 REFORMA, CHIAPAS

TELEFONO.- 01-993-3103500 EXT.- 32214

Jairo Javier Messner Jimnez

Pgina 6

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Jairo Javier Messner Jimnez

Pgina 7

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

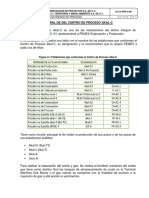

ORGANIGRAMA INTERNO DE LA PLANTA CRIOGNICA 1

Ing. Ral Jimnez Cordero Sper intendente de Recuperacin de Licuables

Ing. Ariel Sierra Lugo Coordinador de Produccin

Ing. Juan M. Gil Contreras Coordinador de Activos

Ing. de Turnos: Ing. Rojas Prez Ing. Carlos Lpez Lpez Ing. Victor Torres N. Fco. Javier Covoh E

Ing. Javier vila Hernndez Ing. de optimizacin

Supervisores

Operador Especialista

Operadores de 1 era

Ayudante Especialista de proceso Obrero General Jairo Javier Messner Jimnez Pgina 8

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

ESTRUCTURA DE LA EMPRESA.La economa nacional ha dado un giro gracias a que la industria mexicana PEMEX a travs de sus alianzas con las diferentes industrias nacionales y extranjeras, se ha logrado posicionar como el sostn del desarrollo nacional generando altos ndices de empleo. La tecnologa de vanguardia con la que cuenta ha permitido aumentar las reservas y as mismo reconfigurar su plataforma de exportacin, vendiendo crudo a diferentes pases, y de igual forma utilizndolo para autoconsumo de los mexicanos, la empresa es autosuficiente en gas natural, y se caracteriza por darle valor agregado a la materia prima compitiendo con pases experimentados en el mbito petrolero, ofreciendo dichos productos y servicios de alta calidad a precios competitivos. PEMEX es considerada una empresa limpia y segura, comprometida ms con la seguridad de sus trabajadores y con el cuidado del medio ambiente, su alto desempeo, rentabilidad y su moderno rgimen fiscal lo colocan como el ms importante contribuyente al erario pblico, cuyos recursos son destinados para el beneficio de la nacin.

ACTIVIDADES PRODUCTIVAS.-

Las principales actividades de este complejo son tratar el gas amargo, para eliminar los

contaminantes, y separar sus componentes, mediante cinco procesos industriales: endulzamiento de gas y lquidos, recuperacin de azufre, recuperacin de lquidos del gas y fraccionamiento. Una vez procesados el gas hmedo amargo y los condensados del gas, se entregan productos como el gas licuado, gas dulce, gas natural seco, etano, gasolina natural y azufre lquido.

ANTECENDENTES.Con el descubrimiento de petrleo en la regin Tabasco-Chiapas, en 1972, surgi la necesidad de aprovechar el gas asociado al crudo que se extraa. Para lograrlo, se construy el CPG Cactus, ubicado a 39 km de la ciudad de Villahermosa, Tabasco, y a 13 km. Del municipio de Reforma, Chiapas localizacin que permite procesar el gas mencionado de forma rentable. El CPG Cactus inicio sus operaciones el 10 de septiembre de 1974 y ocupada una superficie de 194 hectreas.

Jairo Javier Messner Jimnez Pgina 9

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

CONDICIONES CLIMATOLGICAS.Temperatura

Mxima extrema Mxima promedio Mnima promedio

42 C 36 C 18 C

Precipitacin pluvial Horario mximo Mxima en 24 hrs Anual media 83 mm 672 mm 2243 mm

Viento Direccin de los vientos dominantes: Direccin de los vientos reinantes Velocidad Media a 10 m Velocidad de viento de diseo Humedad Mxima Mnima Atmsfera La presin atmosfrica en el sitio de la planta es de 1.03 Kg/cm2 abs. La atmsfera es corrosiva y pudiera contener como contaminantes SO2. Elevacin de la planta sobre el nivel del Mar.10 m. 95 % a 28 C 75 % a 38 C N.O. a. S.E. N.O. a S.E. 20.7 Km/hr 240 Km/hr

Jairo Javier Messner Jimnez

Pgina 10

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

CROQUIS DE UBICACIN DE LA EMPRESA

Jairo Javier Messner Jimnez

Pgina 11

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

ACTIVIDADES DE LA EMPRESA.-

En sus centros procesadores de Pemex Gas se produce gas seco (gas natural), gas licuado, etano, azufre y gasolinas naturales. La produccin de algunos de ellos es apoyada por las refineras, que son parte de la estructura de Pemex Refinacin. La cadena industrial de Pemex Gas consiste en tres procesos bsicos: Endulzamiento: se eliminan gasea cidos y se recupera azufre que posteriormente se coloca en el mercado nacional e internacional. Recuperacin de licuables va plantas criognicas: se producen gas seco e hidrocarburos lquidos. Fraccionamiento de hidrocarburos: de la corriente de hidrocarburos lquidos proveniente de las plantas criognicas se separan el etano, el gas licuado y las gasolinas naturales.

Los productos de Pemex Gas se transportan a sus centros de consumo principalmente a travs de ductos, barcos, auto-tanques y carro-tanques.

GAS NATURAL Qu es el Gas Natural?

l gas natural es una mezcla gaseosa en condiciones normales de presin y temperatura. No tiene olor no color y por lo general se encuentra en forma natural mezclado con otros hidrocarburos fsiles. Al momento de su extraccin, el gas natural contiene impurezas como agua, cido sulfhdrico, dixido de carbono y nitrgeno que tienen que ser removidas antes de su transporte y comercializacin. El gas natural comercial est compuesto aproximadamente en un 73% de metano (CH4), que es la molcula ms simple de los hidrocarburos.

Jairo Javier Messner Jimnez

Pgina 12

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Como medida de seguridad, en la regulacin se estipula que los distribuidores debern adicionar un odorizante al gas natural para que se pueda percibir su presencia en caso de posibles fugas durante su manejo y distribucin al consumidor final. El gas natural se encuentra en depsitos subterrneos profundos formados por roca porosa o en los domos de los depsitos naturales de petrleo crudo. Dependiendo de su origen, el gas natural se clasifica en dos tipos: Gas Asociado: Es el gas que se extrae junto con el petrleo crudo y contiene grandes cantidades de hidrocarburos que son susceptibles de licuarse, como etano, propano, butano y naftas. Gas no Asociado: es el que se encuentra en depsitos que contienen nicamente este combustible.

Fig. 1 Composicin del gas natural

Cmo se procesa el Gas Natural? Se enva a Complejos Procesadores de gas para producir gas natural de calidad y lquidos del gas.

Fig. 2 Vista Area del CPGC

Jairo Javier Messner Jimnez Pgina 13

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

A continuacin se describe el proceso del gas amargo para la obtencin de productos como es el LPG, Etano, Naftas y Azufre lquido.

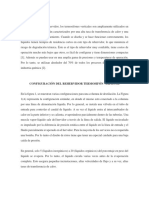

ESQUEMA GENERAL DEL MANEJO DE GAS CPG CACTUS

GAS Y PQ BASICA

GAS ACIDO

AZUFRE LIQUIDO A VENTAS

PLANTAS RECUPERADORAS DE AZUFRE

GAS COMB. AUTOCONSUMO GAS SECO A TSNG Y B. N. C3 AUTOCONSUMO

GAS AMARGO DE CAMPOS

ETANO GAS A CANG.

GAS DULCE

C2+

LPG

NAFTA LIGERA NAFTA PESADA

PLANTAS ENDULZADORAS DE GAS AMARGO VAPORES AMARGOS A P E P

PLANTAS CRIOGENICAS

PLANTA FRCCIONADORA

GAS DULCE A CPG N. PEMEX

CONDENSADOS AMARGOS

CONDENSADO ESTABILIZADO C3+ DE CD. PEMEX

PLANTAS ENDULZADORAS DE CONDENSADOS AMARGO

Fig. 3 Proceso General del Complejo Procesador Cactus

PLANTAS ENDULZADORAS El gas amargo que viene de pozos extractores es recibido en las plantas endulzadoras a una presin aproximadamente de 70-72 kg/cm2 y temperatura ambiente que comnmente es de 28-30 C.

Jairo Javier Messner Jimnez

Pgina 14

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

En las plantas Endulzadoras de gas mediante el proceso Girbotol, el gas hmedo amargo es alimentado a la torre absorbedora fluyendo a contracorriente con la solucin de Amina (MDEA / UCARSOL) proveniente de la seccin de regeneracin. La solucin de MDEA (Metildietanol amina) regenerada (amina pobre) es alimentada al primer plato del domo del absorbedor fluyendo hacia abajo y reteniendo el cido sulfhdrico. El gas libre de cido sulfhdrico abandona la torre por la parte superior, la solucin de MDEA rica con el cido sulfhdrico en solucin sale por el fondo de la torre pasando posteriormente por el intercambiador amina rica - amina pobre donde incrementa su temperatura.

Fig.5 Planta Endulzadora

La amina rica es alimentada a la torre de regeneracin (columna de destilacin) en el tercer plato del domo. En esta columna, la solucin de amina (MDEA) se regenera mediante el calor proporcionado de la condensacin de los vapores producidos en los reboilers de amina (MDEA). La regeneracin se lleva a cabo mediante el calor debido a que las reacciones de absorcin en el absorbedor son exotrmicas. El domo de la columna de destilacin est formado por gas cido (CO2, H2S) con vapor de agua. El gas cido pasa a travs de condensadores donde se separa el agua por condensacin y finalmente llega al tanque acumulador situado en el fondo de la columna de destilacin. Los gases cidos se separan del agua lquida y se envan al separador de gas de entrada de la unidad recuperadora de azufre. El agua lquida se bombea al primer plato del domo de la columna como reflujo. De la columna de destilacin la solucin de amina pobre (MDEA pobre) se bombea al intercambiador de amina rica-amina pobre (MDEA rica - MDEA pobre) y posteriormente al enfriador pasando posteriormente a los filtros para ser succionada por la bomba principal. Las bombas principales mandan la solucin al primer plato del domo del absorbedor para concluir el ciclo.

Jairo Javier Messner Jimnez

Pgina 15

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

A continuacin se puede observar un diagrama de flujo simplificado de las plantas Endulzadoras de Gas:

DIAGRAMA DE FLUJO DEL PROCESO GIRBOTOL

GAS Y PQ BASICA

PARA ENDULZAMIENTO DE GAS AMARGO

SEPARADOR GAS DULCE GAS DULCE

TORRE ABSORBEDORA

TORRE REGENERADORA GAS ACIDO

GAS AMARGO

FILTRO COALESCEDOR DE GAS AMARGO

REHERVIDOR

P-2s

E-4

VAPOR

P-3s

CONDENSADO

CONDENSADOS AMARGOS

CARTUCHO

E-4N CAMBIADOR AMINA-AMINA

FILTROS P-1s CARBON ACT.

CARTUCHO

P-10s

Fig. 4 Diagrama de flujo del proceso de girbotol en la seccin de las plantas endulzadoras

PLANTAS RECUPERADORAS DE AZUFRE El gas cido obtenido de la plantas Endulzadoras de gas de diseo (100 MMPCD). Se procesa en las plantas Recuperadoras de Azufre SRU-1, 2, 3,4 y 5 mediante el proceso Sper Claus con capacidad de 320 TPD de Azufre lquido cada planta, que se enva en auto tanques a los compradores.

Jairo Javier Messner Jimnez

Pgina 16

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

El gas cido pasa por un separador que elimina las partculas de agua y enseguida pasa por un precalentador que utiliza como medio de calentamiento vapor de 42 Kg/cm2. El gas cido entra a un quemador principal y dentro de este se mezcla con aire precalentado proporcionado por un soplador, quemando los hidrocarburos y poco menos de 1/3 del H2S que viene en el gas cido y lo convierte en SO2. La mezcla de SO2 y las 2/3 partes restantes de H2S pasan al horno de reaccin donde alcanzan 936C para transformar todo el H2S y SO2 azufre gaseoso y pasar al primer condensador de azufre donde se condensa el 50.3% y el gas restante pasa por un recalentador para luego entrar al primer reactor o convertidor claus N.1 con dos camas de catalizador, una es almina activada y la otra es xido de titanio que convierte el COS y CS2 en vapores de azufre.

Los gases de azufre del primer reactor pasan al segundo condensador donde se tiene una recuperacin de 33.9% del total del gas procesado. El gas que sale del segundo condensador pasa por un segundo recalentador para luego entrar al segundo reactor o convertidor claus N.2 con almina activada nicamente como catalizador para hacer reaccionar los gases que no reaccionaron en el primer reactor. Los gases del segundo reactor pasan al tercer condensador para convertirse en azufre lquido y recuperar un 9.1% del total del gas procesado. Los gases de cola que no alcanzan a reaccionar en la etapa claus son analizados a la salida del tercer condensador.

Los gases de cola que anteriormente se quemaban, ahora pasan por una etapa adicional llamada etapa Sper Claus que cuenta con un by-pass para desviar el gas de cola hacia un tanque coalescedor cuando la etapa Sper Claus salga de operacin. Al entrar a la etapa Sper Claus el gas de cola pasa al tercer recalentador, y de ah al mezclador esttico que revuelve el gas con aire caliente previamente inyectado, y luego entra al Reactor Sper Claus con Slica y Almina como catalizadores donde reacciona el 85% del gas de cola. El H2S que reaccion en el reactor Sper Claus entra al condensador Sper Claus y genera el 5.06% de azufre del total de gas procesado. La pequea porcin de gases de cola que no condensaron pasan al tanque

Jairo Javier Messner Jimnez Fig. 5 Planta Recuperadora de Azufre Pgina 17

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

coalescedor que funciona como un separador y recupera un mnimo de azufre que alcanza a condensarse antes de mandar quemar el gas de cola sobrante al oxidador trmico. La recuperacin de azufre en este tanque es de 0.3% aproximadamente. El oxidador opera con un ligero exceso de aire y 725C y las emisiones de H2S son de 10 ppmv o menos.

El azufre es desgasificado mediante eductores y es enviado con una bomba de transferencia desde el compartimiento de almacenamiento hasta las instalaciones de carga de azufre lquido. En el caso de que las instalaciones de carga de azufre lquido no estn disponibles el azufre lquido se dirige a los patios de almacenamiento de azufre slido y entre los compartimientos de almacenamiento y desgasificacin pueden contener la produccin de azufre de dos das.

GAS Y PQ BASICA

DIAGRAMA DE FLUJO DEL PROCESO SUPER CLAUSS PARA LA RECUPERACION DE AZUFRE

VAPOR DE BAJA RECALENTADOR VAPOR GAS FRIO CONVERTIDOR CATALITICO GAS ACIDO REACTOR TERMICO INCINERADOR SEPARADOR CONVERTIDOR CATALITICO CONVERTIDOR SUPER CLAUSS GAS DE COLA RECALENTADOR VAPOR RECALENTADOR VAPOR

AGUA AMARGA CALDERA RECUPERADORA DE CALOR

VAPOR

VAPOR

VAPOR

COALESCEDOR AGUA ALIM. CALDERAS CONDENSADOR CONDENSADOR CONDENSADOR

SOPLADOR FOSA DE AZUFRE AZUFRE LIQUIDO CALIENTE

Fig. 6 Diagrama de flujo del proceso para la recuperacin de azufre

Jairo Javier Messner Jimnez

Pgina 18

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

PLANTA CRIOGNICA 1

Esta planta tambin es conocida como planta Criognica No. 1

La Planta Criognica de ste centro de trabajo fue diseada originalmente por el Instituto Mexicano del Petrleo para una capacidad de 500 MMPCSD. Despus del siniestro del 26 de Julio de 1996, Fluor Daniel/ICA-Fluor Daniel rehabilitaron y modernizaron la planta criognica No. 1 descuellandola para una produccin de 600 MMPCSD (millones de pies cbicos estndar por da) de gas dulce y recuperar el 75 % del etano y el 99 % del propano presente en la carga. El proceso que se emplea es del tipo criognico y consta de los siguientes sistemas: preenfriamiento, deshidratacin, enfriamiento, expansin, desmetanizacin y recomprensin de gas residual, adems cuenta con una seccin de refrigeracin auxiliar. Se obtienen como productos principales C2+ licuables, gas residual de alta presin y de baja presin. La planta Criognica No. 1 recibe la carga de gas dulce de las plantas endulzadoras de gas de C.P.G.Cactus.

El gas dulce hmedo obtenido de las Plantas Endulzadoras de gas es procesado en la Criognica 1 de 600 MMPCD y en tres plantas Criognicas Modulares de 225 MMPCD cada una. El gas dulce sobrante es enviado al Complejo Procesador de Gas Nuevo PEMEX para su procesamiento en este centro.

Gas de alimentacin La composicin diseo del gas hmedo de alimentacin a la Planta criognica es la siguiente:

Jairo Javier Messner Jimnez

Pgina 19

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

COMPONENTE Metano Etano Propano Isobutano Butano normal Isopentano Pentano normal Hexano Bixido de carbono Nitrgeno H2O TOTAL COS RSH Mercurio cido Sulfhdrico Densidad Peso Molecular Temperatura C % MOL 74.41 13.12 6.61 0.93 2.05 0.50 0.59 0.35 0.03 1.41 Saturado 100.00 Despreciable Despreciable despreciable < 12 ppm 68.09 Kg/cm3 22.02 43.00

Las plantas recuperadoras de etano y licuables, comnmente llamadas criognicas separan los componentes ligeros de los pesados mediante el proceso criognico con expansin Joule-Thompson y Turboexpansin, sometiendo el gas a enfriamientos y expansiones sucesivas hasta alcanzar la temperatura que permita la separacin de la mezcla de hidrocarburos. Como resultado de la operacin, se obtienen gas residual seco e hidrocarburos lquidos que son etano ms pesados. Aunado al intercambio del gas de carga con el gas residual fro, se cuenta con un sistema de refrigeracin en circuito cerrado a base de propano, para suministrar el mayor enfriamiento a las corrientes de proceso que lo requieran.

Las Plantas Criognicas obtienen 940 MMPCD de gas seco de los cuales se envan 400 MMPCD al Sistema Troncal Nacional de Gas (TSNG) y el resto es enviado a la subsidiaria PEMEX Exploracin Produccin para ser utilizado como bombeo neumtico para mejorar la extraccin de los pozos productores. Adems obtienen 102, 000 BPD de C2+ de los cuales se procesan 52,000 BPD en la Planta Fraccionadora de Hidrocarburos del Complejo y el resto es enviado al Etanoducto o a las Plantas Fraccionadoras de Hidrocarburos de Cangrejera y Morelos.

Jairo Javier Messner Jimnez

Pgina 20

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Licuables Esta planta tambin puede recibir una corriente de hidrocarburos lquidos provenientes de las plantas endulzadoras y estabilizadoras de hidrocarburos condensados 1 y 2 y de las plantas modulares 4, 5 y 6, localizadas en el CPG Cactus Chis. La composicin obtenida de las plantas endulzadoras y estabilizadoras de hidrocarburos Condensados 1 y 2 y de las plantas modulares 4, 5 y 6, del CPG Cactus. Son los siguientes:

Componentes

Metano Etano Propano I-butano N-butano I-pentano N-pentano Hexano TOTAL

Plantas Planta Endulzadoras Y Modular No. 4 estab. HC condensados 0.562 0.951 4.546 39.14 10.13 30.55 6.83 5.580 12.65 11.57 8.26 3.74 12.98 4.09 44.03 4.35 100.0 100.0

Planta Modular No. 5

Planta Modular No. 6

2.34 38.3 30.03 5.46 11.32 3.68 14.04 4.8 100.0

2.82 31.99 31.89 6.114 12.79 4.3 4.77 5.3 100.0

Etano y Licuables (diseo) La planta est diseada para recuperar el 75 % de etano y el 99 % del propano contenido en la alimentacin. Mayor recuperacin de propano se puede lograr aumentando el contenido de metano en el fondo de la desmetanizadora por encima de 0.1 % mol. Este contenido ms alto es aceptable, ya que la planta fraccionadora enva la corriente de etano de nuevo, al gas residual. Cuando en el futuro se requiera producir etano de alta calidad con bajo contenido de metano, la concentracin de metano en el fondo de la desmetanizadora deber ser de 0.1 % mol aprox.

Jairo Javier Messner Jimnez

Pgina 21

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

COMPONENTE Metano Etano Propano Isobutano N-Butano Isopentano N-pentano Hexano (+) Bixido de carbono TOTAL Acido Sulfhdrico Contenido total de azufre Temperatura Presin Normal % MOL 0.10 47.16 31.46 4.47 9.85 2.40 2.83 1.68 0.05 100.00 0.0 ppm 50 ppm 36 C 25.5 Kg/cm2

Flujo de los Productos (Diseo) Se obtienen las siguientes cantidades de productos:

PRODUCTOS Gas residual de baja presin Gas residual de alta presin Etano y Licuables (Nota 1)

MMPCSD (20c, 1.0 Kg/cm2 Abs) 46.0 429.0

BPD (15.5 c)

80,535

Nota 1. La composicin y flujo mostrado del producto etano y licuables corresponden a B.1.1

A continuacin se describe detalladamente el proceso criognico:

Sistema de Pre-Enfriamiento El gas dulce hmedo de carga a 65 Kg/cm2 y 43 C proveniente de las plantas endulzadoras entra al preenfriador del gas de carga EA-120 A/B en los cuales se utiliza agua de enfriamiento para alcanzar la temperatura de deshidratacin de 35C. La composicin del gas de carga vara de acuerdo al gas dulce que se recibe de las plantas endulzadoras de Cactus.

Jairo Javier Messner Jimnez

Pgina 22

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

El gas a 35 C entra al separador de gas de alimentacin FA-101, donde se separa el lquido que haya sido arrastrado por el gas y que generalmente es agua (con DEA), aunque puede contener hidrocarburos que hayan condensado, los hidrocarburos ms el agua ms la DEA son enviados a control de nivel con el LIC-101 a las plantas endulzadoras de condensado o al cabezal de condensados amargos. Las condiciones del gas de carga pueden observarse en los siguientes instrumentos: flujo (FI-100 A/BC/D, presin (PI-100), temperatura (TI-001).

Sistema de Deshidratacin

La corriente gaseosa que sale del separador FA-101 entra a los deshidratadores DA102 A-D con el objeto de eliminar el contenido del vapor de agua presenta en sta corriente (de 1100 a 1500 ppm aprox.) mediante adsorcin con un desecante, esto se hace para evitar la formacin de hielo e hidratos en lneas y equipos y con ello evitar los problemas inherentes a la presencia de los mismos. El proceso empleado es del tipo adsorcin con mallas moleculares. El sistema tiene cuatro camas contenidas en torres llamadas deshidratadores las cuales se encuentran en un ciclo de tiempo definido que comprende los siguientes pasos: secado, despresurizacin, regeneracin enfriamiento y presurizacin. A la corriente de salida de stos equipos se le conoce como gas dulce seco o deshidratado. Las mallas moleculares estn diseadas para lograr 0.1 ppm max. de agua en el gas deshidratado, y que corresponde a una temperatura de 101 C de punto de roco. Los deshidratadores operan de tal manera en que solo 2 de los 4 deshidratadores se encuentran en lnea removiendo humedad del gas de carga, el tercero se encuentra en el paso de regeneracin y el ltimo deshidratador en el paso de enfriamiento. El control principal para este sistema es un controlador PLC (ZP-100) que acta sobre las vlvulas VOP de tipo mariposa dividiendo el flujo del gas a travs de las camas para completar cada uno de los pasos. Cuando la malla molecular es nueva, el ciclo completo del deshidratador es de 24 horas pero a medida que pasa el tiempo la malla molecular pierde actividad y el ciclo se acorta ya que la cama se satura de agua en menos tiempo. Cuando ste llegas a 20 horas es recomendable reemplazar la malla ya que la etapa de regeneracin llega al mnimo necesario para que ocurra una regeneracin efectiva. A continuacin se describe cada paso de un ciclo completo que incluye presurizacin, secado, despresurizacin, regeneracin y finalmente enfriamiento.

Jairo Javier Messner Jimnez

Pgina 23

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Presurizacin.- La torre deshidratadora recin regenerada y fra es presurizada con gas por 30 minutos hasta la presin normal y en ese momento ya puede recibir el gas de carga hmedo para secarlo. Este periodo de 30 minutos lo determina un orificio instalado junto a la vlvula VOP correspondiente en la lnea de presurizacin. Secado.- En el paso de secado, el gas del separador de carga se dirige hacia dos deshidratadores en paralelo. La corriente de gas fluye de arriba hacia abajo durante este paso. A medida que el gas fluye a travs de la cama, la humedad es adsorbida por la malla molecular y el gas es deshidratado a menos de 0.1 PPM por volumen de agua. Cuando el ciclo es de 24 horas la etapa de secado dura 12 horas, pero cuando el ciclo baja a 20 horas la etapa de secado disminuye a 10 horas. Cinco minutos antes de sacar de operacin al deshidratador que ha cumplido el tiempo requerido de secado, se conecta en paralelo un tercer deshidratador, aquel que ha terminado su paso de presurizacin y esta listo para secar. Este traslape permite al operador reaccionar en caso de una falla en la secuencia o de las vlvulas VOP y as evitar que en ningn momento se encuentra un solo deshidratador en el paso de secado. Esto ltimo causara probablemente que gas hmedo ira a los enfriadores y que hubiera una variacin de presin indeseada. Despresurizacin.- La torre deshidratadora se despresuriza por 30 minutos hasta que Este periodo de 30 minutos lo determina un orificio instalado junto a la vlvula VOP correspondiente en la lnea de despresurizacin. Regeneracin.- En este paso el gas residual caliente proveniente del calentador de gas de regeneracin BA-101 fluye por la cama de abajo hacia arriba, removiendo agua de la malla molecular. El deshidratador permanece en regeneracin por 5 minutos adicionales. Durante este periodo el flujo total de regeneracin se distribuye equitativamente en los 2 recipientes. Este traslape permite al operador reaccionar en caso de una falla en la secuencia, evitando el disparo del calentador de gas de regeneracin BA-101 debido a la prdida temporal del gas de regeneracin. Enfriamiento.- El paso de enfriamiento toma el tiempo que queda disponible que generalmente es mayor al necesario para enfriar que es de solamente 1.5 horas. El deshidratador es enfriado con gas residual de baja presin que fluye por la cama de abajo hacia arriba. El enfriamiento se realiza a la misma presin que la regeneracin. Durante los pasos presurizacin o despresurizacin cuando no hay una cama enfrindose, el gas enfriador pasa a a travs de la vlvula SOV-150 hacia el sistema de gas combustible. Este sistema asegura la operacin estable de la unidad durante todos los ciclos de deshidratacin. A continuacin se describe cada uno de los pasos correspondientes a un ciclo completo de 24 horas.

Jairo Javier Messner Jimnez

Pgina 24

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

En la lnea de salida general de los deshidratadores existe un analizador continuo de humedad con registro en el sistema de control distribuido en el cuarto de control central deL C.P.G.Cactus. Antes de entrar en los intercambiadores el gas pasa por un filtro, FD-101 para remover partculas slidas de malla que tienden a depositarse en los tubos de intercambiadores. La corriente de gas de enfriamiento y calentamiento que se han utilizado en la regeneracin de los deshidratadores se une a la salida de los mismos para pasar por el enfriador de gas de regeneracin EA-117 A/B donde se enfra la mezcla desde 288 C hasta 38 C para ser enviada al separador de gas de regeneracin FA-109. El gas efluente de este separador se enva a control de presin al lmite de batera, al cabezal de gas combustible del C.P.G. y los lquidos son enviados a la planta endulzadora de condensados con una nueva bomba de hidrocarburos coadsorbidos GA-106/R. Los hidrocarburos lquidos son enviados a la planta de oxidacin, controlando su flujo y el nivel del tanque con la vlvula automtica LV-110, en caso de fallar las bombas GA-106/R.

Sistema de Enfriamiento y Expansin La corriente de gas deshidratado inicia su etapa de enfriamiento, para lo cual se cuenta con un sistema de refrigeracin auxiliar en dos niveles de refrigeracin(-16 C y 37 C). El sistema de refrigeracin cuenta con 3 compresores (GB-201 A/B/R) de los cuales 2 operan en paralelo y un tercero estar de relevo. El refrigerante usado es el propano.

Para alcanzar mayores niveles de enfriamiento (bajas temperaturas) el proceso de enfriamiento con el sistema de refrigeracin auxiliar, le siguen dos expansiones en serie la primera en el expansor GC-101 para alcanzar 63 C y la segunda en el GC-102 donde se obtienen 97 C. A cada proceso de enfriamiento le sigue un proceso de separacin simple donde por gravedad se separan los lquidos que constituyen dos de las alimentaciones a la torre desmetanizadora para separarlos por destilacin.

El gas dulce seco proveniente de los deshidratadores y del filtro FD-101 se divide en dos corrientes para iniciar el enfriamiento progresivo. La primer corriente controlada de gas dulce deshidratado (450 MMPCSD aprox.) cuyo flujo est indicado por el FI-103 A, fluye por el lado tubos y se enfra con gas residual de baja presin en el primer enfriador carga/gas residual baja presin EA-102 hasta 16.7 C, con propano refrigerante en el segundo enfriador carga/refrigerante EA-104 hasta 2.7 C y por ltimo en el segundo enfriador carga/gas residual baja presin EA-106 hasta 9.4 C y se alimenta al primer separador de gas deshidratado FA-102.

Jairo Javier Messner Jimnez

Pgina 25

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

La segunda corriente controlada (150 MMPCSD aprox.) cuyo flujo es indicado por el FI-103 B, fluye por el lado tubos y se enfra con gas residual de alta presin en el primer enfriador carga/gas residual alta presin EA-101 hasta 16.7 C, en su segunda etapa con propano refrigerante en el primer enfriador carga/refrigerante EA-103 hasta 3.3 C y por ultimo en el segundo enfriador carga/gas residual alta presin EA-105, de donde sale a 9.4 C y se alimenta al primer separador de gas deshidratado FA-102. La vlvula FV-103 est localizada sobre la lnea de entrada de sta segunda corriente. Estas corrientes son controladas por el relacionador de flujo DIC-103 que acta sobre la vlvula FV-103. Estos flujos se ajustan considerando las cadas de presin y las temperaturas deseadas en cada tren de enfriamiento. El lquido que sale del separador FA-102, se expande hasta 37 Kg/cm2 man. Para alimentarse al primer separador de carga a desmetanizadora FA-103 a 19.4 C. El lquido separado en este recipiente se expande a 25 Kg/cm2 man. Y 25.3 C y se enva como alimentacin al palto nm. 18 de la torre desmetanizadora DA-101. Parte del vapor que sale del primer separador de gas deshidratado FA-102 pasa por el tercer enfriador carga/refrigerante EA-107, de donde sale a 29 C y por el tercer enfriador carga/gas residual alta presin EA-109 donde se enfra 36.7 C. La otra parte del vapor que sale del primer separador gas deshidratado FA-102 se divide en 2 corrientes y se controla con FFI-104, y se enfra en el cuarto enfriador carga/refrigerante EA-108 hasta 30 C y a continuacin en el tercer enfriador carga/gas residual baja presin EA-110 hasta 39.4 C y se une con la corriente proveniente del enfriador EA-109, la mezcla a 38.9 C y 60 Kg/cm2 man. Se alimenta al segundo separador de gas deshidratado FA-104. El vapor separado en este recipiente se enva al primer expansor GC-101, donde mediante una expansin hasta 37 Kg/cm2 man. Se obtiene un enfriamiento adicional y una licuefaccin de hidrocarburos. El lquido que sale del segundo separador de gas deshidratado FA-104, se expande hasta 37 Kg/cm2 man. Y se une con el efluente del primer expansor GC-101. La mezcla a 57 C entra al FA-105 segundo separador de carga de la desmetanizadora. El lquido separado en este recipiente, se expande hasta 25 Kg/cm2-man y 65.5 C y se alimenta al palto No. 8 de la torre desmetanizadora DA-101. El vapor que sale del separador FA-105, se une con el corriente vapor proveniente del DA-103 primer separador de carga a la desmetanizadora. La mezcla se divide en dos corrientes controladas con el relacionador FFIC-109, una que se enfra y condensa parcialmente en el EA-111 cuarto enfriador carga/gas residual alta presin hasta 69 C y la otra que tambin se enfra parcialmente hasta 69 C, en el EA112 cuarto enfriador carga/gas residual baja presin. Estas dos corrientes condensadas

Jairo Javier Messner Jimnez

Pgina 26

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

parcialmente se mezclan y se alimentan al FA-106 tercer separador de carga a desmetanizadora a 69 C y 36 Kg/cm2-man. El lquido que sale del separador FA-106 se expande hasta 25 Kg/cm2-man y 78 C y se alimenta al plato No. 6 de la torre desmetanizadora DA-101. El vapor efluente de este separador se enva al segundo expansor GC-102 donde mediante una expansin hasta 20.2 Kg/cm2-man., se obtiene una licuefaccin adicional. El efluente del expansor se alimenta al cuarto separador de carga a desmetanizadora FA-107 a 89 C. El lquido separado en este recipiente se alimenta al plato No. 1 de la torre desmetanizadora DA-101, a una presin de 25 Kg/cm2-man. y una temperatura de 89 C. Por medio de las bombas de carga a desmetanizadora GA-101 A/R. El vapor efluente del separador FA-107 a 20.2 Kg/cm2-man. constituye el gas residual de baja presin.

Sistema de Recompresin de Gas Residual.El gas residual de baja presin 20.2 Kg/cm2-man. proveniente del separador FA-107 y el gas residual de alta presin 25.3 Kg/cm2 man. proveniente del domo de la torre desmetanizadora DA-101 es utilizado para enfriar el gas de carga, se emplean en trenes de enfriamiento en paralelo para aprovechar su capacidad de enfriamiento. El gas residual de baja presin, intercambia calor en el EA-112, cuarto enfriador carga/gas residual baja presin, donde se caliente hasta 63 C el efluente de este intercambiador entra al EA-110, tercer enfriador carga/gas residual baja presin, y sale a 38 C. A estas condiciones pasa por el EA-106, segundo enfriador carga/gas residual baja presin, y sale 36 C. A estas condiciones pasa por el EA-106, segundo enfriador carga/gas residual baja presin saliendo a 19 C para alimentarse al EA-102, primer enfriador carga/gas residual baja presin, de donde sale a 32 C. Del total de la corriente de gas residual de baja presin (357 MMPCSD) efluente del enfriador EA-102, se deriven las siguientes corrientes:

a) Un flujo de 46.4 MMPCSD, de ,los cuales 0.4 MMPCSD se emplean para cubrir Requerimientos de gas combustible para el calentador de gas de regeneracin BA101, 23.0 MMPDCSD se emplean para calentamiento y 23.0 MMPCSD para enfriamiento de los deshidratadores DA-102 A-D.

Jairo Javier Messner Jimnez

Pgina 27

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

b) El flujo restante de 310.6 MMPCSD, se enva al primer compresor de gas residual GB-101, para incrementar su presencia hasta 18.2 Kg/cm2-man y posteriormente entrar al segundo compresor de gas residual Gb-102 para elevar su presin hasta 22.15 Kg/cm2-man. El gas residual de alta presin proveniente del domo de la torre desmetanizadora a la temperatura de 79 C, pasa a travs de los intercambiadores de calor Ea-111, de donde sale a 61 C, EA-109 de donde sale a 29 C, EA-105 de donde sale a 20 C, y despus de salir del EA-101, primer enfriador carga/gas residual alta presin, a una presin de 22.0 Kg/cm2-man y 38 C se une con la corriente de descarga del segundo compresor gas residual GB-102 y ambas corrientes se envan al compresor gas residual alta presin GB103 A/B/R, para comprimirse hasta una presin de 40 Kg/cm2-man., para despus enviarse al interenfriador EA-116 A/B/R donde se enfra a la temperatura de 50.6 C, para nuevamente entrar al mismo compresor a comprimirse hasta una presin de 72.4 Kg/cm2 man y temperatura de 113 C. Este gas es enfriado primeramente en los EA-113 A-B, rehervidores de la torre desmetanizadora y luego en el enfriador de gas residual alta presin EA-115 de donde sale a 43.3 C y 71.0 Kg/cm2, para ser enviado a lmites de batera. Esta corriente constituye uno de los productos de la planta y se conoce tambin como gas seco de alta presin.

Sistema de Desmetanizacin La torre desmetanizadora DA-101, opera a 25 Kg/cm2-man y est constituida por 30 platos del tipo de vlvulas necesarios para efectuar el fraccionamiento. El producto lquido del cuarto deparador FA-107, es bombeado al primer palto de la desmetanizadora, el producto lquido del tercer separador FA-106, alimenta al plato 6, el producto lquido del segundo separador FA-105, alimenta al plato 8. Todas las alimentaciones arriba mencionadas son controladas por los niveles en los respectivos separadores. El calor es suministrado por los rehervidores EA-113 A-B aprovechando la carga trmica de la corriente de gas residual efluente de los compresores de gas residual alta presin GB-103 A/B/R, el calor faltante es proporcionado por el rehervidor de balance EA114 utilizando vapor de baja (3.5 Kg/cm2-man) como medio de calentamiento. El gas residual de alta presin suministro el 82 % de los requerimientos de energa de los rehervidores de la torre desmetanizadora. El 18 % restante se proporciona con vapor. El producto de fondos de la torre desmetanizadora DA-101 efluente de los rehervidores EA-113 A/B y EA-114 a 36.1 C es enviado por medio de la bomba GA102/R al tanque de balance FA-108 de licuables y almacenado a 36C y 25.5 Kg/cm2-man, este tanque, el FA-108 puede tambin recibir la lnea de los productos licuables de las

Jairo Javier Messner Jimnez

Pgina 28

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

plantas modulares 4/5/6 para que conjuntamente con los fondos de la torre desmetanizadora sean enviados a fraccionadora, y en mayor proporcin al etanoducto. La corriente lquida 80,535 bls/da ( a 15.5 C) obtenida en el fondo de la torre desmetanizadora contiene 47 % mol de etano. El gas producto del domo de la torre desmetanizadora cuya composicin es de 93.5 % mol de metano se le conoce como gas residual de alta presin, por su alta capacidad de enfriamiento (-79 C) y se aprovecha para enfriar el gas deshidratado de carga. Los platos en el desmetanizador se cambiaron para incrementar la capacidad de la planta a 600 MMPCSD. Los nuevos platos tipo vlvula de dos pasos son Glitsch, y se escogieron por su facilidad de instalacin en comparacin con las de 4 pasos.

Sistema de Refrigeracin El sistema de refrigeracin se usa para suministrar enfriamiento a corrientes de gas deshidratado de carga en dos niveles de refrigeracin de 16.1 C, 1.6 Kg/cm2-man y 37 C, 0.1 Kg/cm2-man. Tomando en cuenta estos niveles de refrigeracin se seleccion propano como medio refrigerante empleando un sistema de refrigeracin en circuito cerrado. El ciclo de refrigeracin se inicia en el acumulador de refrigerante FA-201 que opera a 44.0 C y 15.7 Kg/cm2-man., el propano de refrigeracin que sale de este recipiente se divide en 2 corrientes, una de ellas se enva al,primero y segundo enfriador/refrigerante, donde son alimentados a control de nivel de la siguiente manera: Al primer enfriador EA-103 (Carga/gas refrigerante) por la vlvula Lv-206, y al segundo enfriador EA-104 (Carga/refrigerante) por la vlvula LV-207, el vapor efluente de estos cambiadores se aleimentan a 1.6 Kg/cm2-man y 16.1 C al FA-202 tanque de succin segundam etapa de compresor GB-201 A/B/R. La otra corriente se enva directamente a control de nivel por la vlvula LV-200 al tanque de succin FA-202 tanque de succin segunda etapa del compresor GB-201 A/B/R. El lquido que sale del fondo de este recipiente, tanque de succin FA-202, se divide en 2 corrientes, que alimentan al tercero y cuarto enfriador/refrigerante, donde son alimentados a control de nivel de la forma siguientre: Al tercer enfriador EA-107 (carga/gas refrigerante) por la vlvula LV-204, y al cuarto enfriador EA-108 (carga/refrigerante) por la vlvula LV-203.

Jairo Javier Messner Jimnez

Pgina 29

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

El vapor efluente de estos cambiadores se alimentan a 0.1 Kg/cm2-man y 37.0 al FA-203 tanque de succin primera etapa del compresor GB-201 A/B/R. El vapor producto del tanque FA-202 y FA-203 se envan a los cabezales de 1era. 2da. Succin de los compresores de refrigeracin GB-201 A/BR, la corriente que sale de este compresor se enva al condensador de refrigerante EA.202 A-F y posteriormente al acumulador de refrigerante FA-201 en donde se encierra el circuito de refrigeracin.

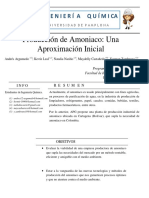

DIAGRAMA DE FLUJO DE LA PLANTA CRIOGENICA N. 1

GAS Y PQ BASICA

GAS DULCE HUMEDO

TRENES DE ENFRIAMIENTO Y SEPARACION GAS RESIDUAL DESMETANIZADORA

DESHIDRATA DORES PROPANO REF.

PROPANO REF.

A PTA. FRACC.

ETANO MAS HORNO DE REGENERACION SEPARADOR LICUABLES

A ETANODUCTO EXPANSOR N. 2 EXPANSOR N. 1 GAS COMBUSTIBLE AL COMPLEJO GAS PARA REGENERAR COMPRESORES DE ALTA PRESION GAS RESIDUAL A DUCTOS

COND. ESTAB. PTAS. DE LIQ.

Fig. 7 Diagrama de flujo de la planta Criognica

Jairo Javier Messner Jimnez

Pgina 30

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

PLANTA FRACCIONADORA DE HIDROCARBUROS. La planta Fraccionadora de Hidrocarburos del Complejo Procesador de Gas Cactus, fue diseada por el Instituto Mexicano del Petrleo, bajo el contrato IMP-1132. La funcin de la planta es, fraccionar la corriente de hidrocarburos procedentes de las plantas Criognica 1, Criognicas Modulares 4, 5, 6, Endulzadoras y Estabilizadoras de Hidrocarburos Condensados 1 y 2, as como la carga proveniente de las plantas Criognica 1 y Criognica 2 de Ciudad PEMEX. La capacidad de diseo de la planta es de 104,000 BPD. Y est constituida por tres secciones; seccin de fraccionamiento, seccin de refrigeracin y seccin de endulzamiento y compresin de etano. La capacidad mnima de operacin es al 50% de su capacidad de diseo (104,000 BPD). La seccin de fraccionamiento tiene como objetivo separar por destilacin fraccionada, los hidrocarburos procedentes de las plantas antes mencionadas. Los productos obtenidos son: etano, propano, butano, nafta ligera y nafta pesada. Fig. 8 Planta Fraccionadora Para lograr lo anterior, esta seccin cuenta con dos torres desetanizadoras, una despropanizadora, una desbutanizadora y dos repasadoras.

La planta est constituida por tres secciones: 1. Seccin de Fraccionamiento, Seccin de Carga Seccin de Desetanizado A y B Seccin de Desbutanizado Seccin de Despropanizado Seccin de Repasado de naftas 2. Seccin de Refrigeracin y 3. Seccin de Compresin de Etano.

Jairo Javier Messner Jimnez

Pgina 31

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

El etano dulce se comprime a 63.0 Kg/cm2, mediante dos turbocompresores centrfugos a contra presin, para enviarse al gasoducto de 48 T. S. N. G. o se puede enviar al Complejo Procesador de Gas Morelos a las plantas de etileno y/o al cabezal de gas dulce local. El Propano Puro se enva a la Planta de Movimiento de Productos (Para su almacenamiento y ser distribuido como medio refrigerante en las diversas plantas de proceso que lo requieren). El propano-Butano ( Gas LP) se enva a la Planta de Movimiento de Productos (para su almacenamiento y posterior distribucin a terminal de Ventas Cactus y al poliducto Cactus-Guadalajara). La Nafta Ligera se enva a la Planta de Movimiento de Productos (para su almacenamiento y posterior envo a Terminal refrigerada Pajaritos ). La Nafta Pesada se enva al Crudo de Pemex Exploracin y Produccin (Cliente Externo).

SECCIN DE CARGA. La carga de hidrocarburos licuables procedentes de las plantas Criognica 1, Criognicas Modulares 4, 5, 6, y de Endulzadoras y Estabilizadoras de Condensados 1 y 2, se recibe en el tanque FA-101 a una temperatura de 32 C y a una presin de 23.8 Kg./cm

Fig. 9 Diagrama de flujo de la seccin de carga

Jairo Javier Messner Jimnez

Pgina 32

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

SECCION DE DESETANIZADO. La carga a cada una de estas torres proviene del tanque de balance FA-101 y para la torre DA-101B, tiene la opcin de recibir carga de Criognica 2 de Cd. Pemex (s es muy alta su concentracin de etano en esta carga). La alimentacin del FA-101 a DA101 A/B se realiza por diferencia de presin y en paralelo hacia el plato # 6 de cada torre. El control de la alimentacin se efecta por medio de los controladores de flujo FIC-112 y FIC-115. El objetivo de las torres desetanizadoras consiste en: separar el etano de la corriente de alimentacin. Cada torre desetanizadora cuenta con 20 platos de tipo vlvulas. Del plato 1 al 5 son de un paso y del 6 al 20 de dos pasos. Las condiciones de operacin de cada una de las torres son: en el domo 4 C y 15.8 Kg. /cm y en el fondo 79 C y 16.0 Kg./cm. El calor necesario para llevar a cabo el fraccionamiento se suministra a los fondos por medio del rehervidor con vapor de tipo termosifn EA-113 A/B. Estos rehervidores emplean vapor saturado de 4.6 Kg./cm. El vapor se suministra a cada rehervidor y a control de temperatura del plato # 16 por medio de los controladores de temperatura TIC-101 y TIC-102, que operan en cascada con FIC-116 y FIC-117 y que accionan respectivamente, las automticas FV-116 y FV-117. El flujo de vapor a cada uno de los rehervidores se conoce por medio de los indicadores de flujo FI-116 y FI-117. Los vapores producidos por el domo se condensan parcialmente al pasar a travs de los tubos de los condensadores (con propano refrigerante) EA-101 A/R/B, recibindose en los acumuladores de reflujo FA-102 A/B.

El control de presin de las torres se efecta manteniendo la presin de 15.0 Kg./cm en cada acumulador de reflujo, por medio de los controladores de presin PIC-103 y PIC-104 que accionan sus vlvulas automticas enviando el etano producto hacia la seccin de Compresin de Etano. La fase liquida que reciben los acumuladores, se retorna como reflujo al plato # 1 de cada torre. Este reflujo se alimenta a control de nivel de cada uno de los acumuladores por medio de los controladores LIC-105 y LIC107 y manejados por las bombas GA-101 A/AR y GA-101 B/BR. La cantidad de reflujo se conoce por medio de los indicadores de flujo FI-107 y FI-110. Los acumuladores de reflujo cuentan con alarmas por alto y bajo nivel. Para lograr un control adecuado de las torres DA-101 A/B se cuenta con los indicadores de temperatura TI-100-1/4 y TI-100-7/8 instalados en domo y fondo respectivamente. El producto de fondos constituido por propano y mas pesados se extrae a control de nivel por medio de los controladores LIC-104 y LIC-106 que accionan las vlvulas automticas LV-104 y LV-106, envindose por diferencia de presin hacia la torre desbutanizadora DA-102, la cantidad obtenida por los fondos se conoce por los indicadores de flujo FI-118 A/B.

Jairo Javier Messner Jimnez

Pgina 33

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Fig. 10 Diagrama de flujo de la seccin de Desetanizado A

Fig. 11 Diagrama de flujo de la seccin de Desetanizado B SECCION DE DESBUTANIZADO. Las corrientes liquidas de los fondos de DA-101 A/B y la carga de la Criognica 2 de Cd. Pemex se mezclan en lnea antes de entrar al plato # 28 de la torre desbutanizadora. El objetivo de esta torre consiste en: separar el propano y butano de la nafta presente en la alimentacin, para lo cual cuenta con; 45 platos tipo vlvulas. Del 1 al 27 de dos

Jairo Javier Messner Jimnez Pgina 34

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

pasos y del 28 al 45 de cuatro pasos. Las condiciones de operacin de la torre son las siguientes: en el domo 64 C y 12.5 Kg./cm y en el fondo 150 C y 13.0 Kg./cm. El calor necesario para llevar a cabo la separacin se suministra al fondo por medio del rehervidor BA-101 (calentador a fuego directo). Los vapores producidos por el domo (propano y butano), se condensan parcialmente al pasar a travs de los condensadores con agua EA-102 A/F, recibindose en el acumulador de reflujo FA-103. El control de presin de la torre se mantiene controlando la presin del FA-103 que es de 11.3 Kg./cm, al pasar directamente al domo vapores calientes al acumulador, si la presin tiende a disminuir, para el caso de que la presin tienda a aumentar, este flujo de vapores se ver interrumpido enviando el exceso de presin al desfogue. Todo esto se realiza por medio del controlador de presin PIC-115 que en rango dividido accionara la vlvula automtica PV-115 "A" para el primer caso mencionado o accionara la PV-115 "B" para el segundo caso. Los hidrocarburos lquidos recibidos a 49 C en el FA-103 se alimentan como reflujo al plato # 1 por medio de la bomba GA-102 N/R. El control de reflujo se realiza a control de temperatura del plato # 6 por medio del TRC-104 en cascada con el controlador de flujo FIC-119. El exceso de destilado en el FA-103 es enviado como carga a la torre DA-103. Esta alimentacin es enviada a control de nivel del acumulador por medio del controlador LIC-109 en cascada con el FRC-120. Esta corriente se maneja con la bomba de carga a la torre GA-103 N/R. El acumulador FA-103 cuenta con alarmas por alto y bajo nivel. El producto de los fondos de la desbutanizadora, constituido por pentanos y mas pesados, se extrae por diferencia de presin y a control de nivel por medio de LIC-108, que alimenta al tanque separador de nafta FA-105. Se tiene la opcin, de que en caso de exceso de producto y como consecuencia de nivel en DA-102, se controle este desviando hacia los fondos de DA-104, por medio del controlador de flujo FIC-135 el cual accionara, en caso de requerirse la FV-135.

Jairo Javier Messner Jimnez

Pgina 35

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Fig. 12 Diagrama de flujo de la seccin de Desbutanizado BA-101 CALENTADOR DE FONDOS DE DA-102. La corriente que circula a travs del calentador BA-101, se alimenta por medio de las bombas GA-104 A/B/R. A razn de 211,460 BPD. Antes de entrar en operacin el calentador la corriente de alimentacin se distribuye en ocho serpentines controlando sus flujos, respectivamente, por los controladores de flujo FRC-123 A/H. A la entrada de cada serpentn se tienen instalados manmetros indicadores de presin y alarmas por bajo flujo. El incremento total de temperatura a travs del calentador BA-101 es de 6 C, de 150 C hasta 156 C. (Las condiciones se mantienen actualmente en un rango de operacin normal de 152 C a 168 C). Los serpentines entran primeramente a la seccin de conveccin, a la salida de esta se dividen en dos grupos de cuatro serpentines cada uno antes de entrar a la seccin de radiacin constituida por dos celdas. A la salida de la seccin de radiacin, cada serpentn cuenta con un indicador de temperatura en la consola y con alarma por alta temperatura. Los serpentines que salen del calentador se agrupan en pares formando cuatro cabezales generales de salida. En cada cabezal se tienen registradores de temperatura e indicadores con punto de consola, as como alarmas por alta temperatura y tambin indicadores de presin. Esta instrumentacin permitir detectar anomalas de temperatura, flujo o variaciones en las cadas de presin en cada serpentn. Antes de retornar a la torre DA-102, los cuatro cabezales se unen en un cabezal comn de 24" alimentndose esta corriente

Jairo Javier Messner Jimnez Pgina 36

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

parcialmente vaporizada (48 %) por debajo del plato # 45, adems este cabezal cuenta con un check de retencin de la DA-102 hacia el BA-101, como medida de seguridad. El control de temperatura del calentador BA-101 se realiza de la siguiente manera: La temperatura promedio de los dos cabezales de salida de cada una de las zonas de radiacin se manda como seal a sus respectivos controladores de presin del gas a quemadores; esto es, la seal de los termopares "A" y "C" se promedia recibindose por el controlador de temperatura TIC-103 A/C, para que este a su vez reajuste al controlador de presin de gas PIC-118 A. De igual manera, la seal de los termopares "B" y "D" se promedia y es recibida por el controlador de temperatura TIC-103 B/D, para que este a su vez reajuste al controlador de presin de gas PIC-118 B. De esta forma se logra el control de cada una de las zonas de radiacin y por lo tanto del calentador.

SECCIN DE DESPROPANIZADO. La carga proveniente del destilado de la torre DA-102 y de una carga futura, antes de entrar al plato # 11 de la torre DA-103 se precalienta en el calentador de carga EA-103 contra los fondos de la misma torre. La temperatura de la alimentacin se conoce por medio del TI-100-17 colocado corriente abajo del EA-103. El objetivo de la torre DA-103, es: la de obtener como destilado propano producto de la mezcla de alimentacin de propano-butano. Por el fondo se obtienen butanos. Para llevar a cabo la separacin de la mezcla propano-butano, la torre cuenta con 47 platos tipo vlvulas de cuatro pasos. Sus condiciones de operacin son las siguientes: 56 C y 19 Kg./cm en el domo y 109 C y 19.5 Kg./cm en el fondo. Estas condiciones se logran suministrando a los fondos de la torre el calor necesario para llevar a cabo la separacin, para lo cual se utilizan los rehervidores con vapor de baja presin EA-114 A/B de tipo termosifn. El suministro de vapor se controla con base a la temperatura del plato # 44 por medio del controlador de temperatura TIC-107, que accionara las vlvulas de control TV-107 A/B en la salida de condensado de los rehervidores. El vapor suministrado a los rehervidores se conoce por los indicadores locales de flujo FI-125 y FI-126.El butano producto se extrae del fondo de la torre a control de nivel mediante LIC-111 y por diferencia de presin se enva al rea de movimiento de productos. Esta corriente de butanos se enfra contra la carga en el calentador de carga EA-103 y por ultimo en el enfriador con agua EA-106. La temperatura de salida de esta corriente es de 38 C y se conoce por medio del TI100-16.Los vapores producidos por el domo se condensan al pasar a travs de los enfriadores con agua EA-104 A/F y se reciben en el acumulador de reflujo FA-104. El control de presin de la torre se mantiene controlando la presin del FA-104 a 18.0 Kg/cm, al pasar directamente del domo los vapores calientes al mismo acumulador, si la presin tiende a disminuir, o si la presin tiende a aumentar, el exceso de gas se

Jairo Javier Messner Jimnez Pgina 37

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

enviara hacia el desfogue. Estas dos acciones se controlan mediante el controlador de presin PIC-116 que en rango dividido accionara la automtica PV-116 "A" y la PV116 "B". Los hidrocarburos lquidos se reciben en el acumulador de reflujo FA-104 a 50 C. Se alimentan al plato # 1 como reflujo por medio de las bombas GA-105 N/R. Este reflujo se controla por medio del FIC-121. El exceso de destilado, se enva como propano producto hacia limite de batera a control de nivel del FA-104 por medio de LIC-112, esta corriente se enfra al pasar a travs del enfriador con agua EA-105, hasta una temperatura de 38 C, la cual se conoce por medio del TI-100-42 y el flujo de propano se registra en el FR-127.

Fig. 13 Diagrama de flujo de la seccin de Despropanizado

SECCION DE REPASADO DE NAFTA. La alimentacin a la primera torre repasadora DA-104 proveniente del fondo de la torre DA-102 se recibe primeramente en el separador de nafta FA-105, donde se lleva a cabo una primera separacin de la nafta ligera de la pesada. Este separador opera a 96 C y 2.8 Kg./cm. La presin de este recipiente se controla mediante el control de presin PIC-128, enviando el exceso de vapores al tanque de balance de nafta FA-107, previa condensacin en el condensador EA-109. Los lquidos recuperados en el separador de nafta FA-105 se envan a control de nivel, por medio de LIC-116 y manejados por las bombas GA-106 N/R como alimentacin al plato # 20 de la DA-104. El objetivo de la Torre DA-104 (Primera Torre Repasadora) es: la de separar la mayor cantidad de hidrocarburos ligeros que continan en la corriente de alimentacin,

Jairo Javier Messner Jimnez Pgina 38

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

logrndose de esta manera concentrar la corriente de fondos que pasa a la segunda torre repasadora de nafta DA-105. Esta torre DA-104 consta de 28 platos tipo vlvulas de un paso. Opera a 88 C y 2.3 Kg./cm en el domo y 156 C y 3.2 Kg./cm en el fondo. El calor requerido para llevar a cabo esta separacin se suministra a los fondos por medio de los rehervidores EA-118 A/B al intercambiar calor con los vapores del domo de la segunda torre repasadora. El suministro de calor a estos rehervidores se controla, sobre la base de la temperatura del plato # 26, por medio del controlador de temperatura TIC-109 que desva una parte de los vapores del domo de la torre DA-105 accionando la vlvula automtica TV-109. Los vapores producidos por el domo de la torre DA-104 se condensan al pasar a travs del condensador EA-107. Los hidrocarburos lquidos se reciben en el acumulador de reflujo FA-108 a 74 C. El control de presin de la torre se mantiene controlando la presin del FA-108 a 1.8 Kg/cm, al desviar directamente del domo de la torre, vapores calientes al acumulador, si la presin tiende a disminuir. En el caso de que la presin se incremente se enviara el exceso de vapores al desfogue. Todo lo anterior se logra mediante el control de presin PIC-129 que en rango dividido accionara la vlvula PV-129 "A" o la PV-129 "B" respectivamente. El reflujo a la torre se toma del acumulador con las bombas de reflujo GA-107 N/R regulndose su gasto por medio del FIC-128 y se alimenta al plato # 1. El exceso de destilado obtenido en el FA-108 se enva a como nafta ligera a limite de batera a control de nivel por medio de LIC-113. Esta corriente se enfra al pasar a travs del enfriador EA-111 A antes de enviarse a movimiento de productos. Y se tiene la opcin de desviar esta corriente al tanque de balance FA-107. Los fondos de la DA-104 se envan a la segunda torre repasadora a control de nivel por medio del LIC-117 y el FIC-136. Y se manejan por medio de las bombas GA-108 N/R y GA-108 X. Este control se realiza de la siguiente manera: a) Las bombas GA-108 N/R succionan del fondo de la DA-104 y descargan hacia la DA-105, a travs del controlador de nivel LIC-117 el cual accionara la vlvula LV117. Esta corriente se reflejara en los indicadores de flujo FI-117 "A", que indica la alimentacin al plato # 35 de la torre DA-105, esta alimentacin se efecta a una temperatura de 155 C, la cual se conoce por medio del indicador TI-100-29. Y el FI-117 "B" que indica la llegada de flujo al fondo de la DA-105. b) La bomba GA-108 X succiona del EA-108 "B" y descarga hacia los fondos de la DA-105, a travs del controlador de flujo FIC-136 el cual accionara la vlvula automtica FV-136.

Jairo Javier Messner Jimnez

Pgina 39

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Fig. 14 Diagrama de flujo de la seccin de repasado de Naftas El objetivo de la Segunda Torre Repasadora DA-105 es: la de llevar a cabo la rectificacin final de la nafta procedente de la DA-104. Para tal fin la torre cuenta con 40 platos tipo vlvulas de un solo paso. Las condiciones de operacin son las siguientes: 177 C y 3.5 Kg./cm en el domo y 259 C y 4.0 Kg./cm en el fondo. El calor requerido para llevar a cabo la separacin se suministra a los fondos al recircular nafta a travs del rehervidor BA-102. Los vapores producidos por el domo de la DA-105 antes de pasar a travs del condensador EA-112, intercambian calor en los rehervidores EA-108 A/B. Los lquidos producidos se reciben en el acumulador de reflujo FA-109 a una temperatura de 149 C la cual se conoce por medio del indicador de temperatura en la consola TI-100-26. La presin de operacin de la torre se mantiene controlando la presin del acumulador FA-109 por medio del PIC-130, que en rango dividido, si la presin tiende a disminuir abrir la vlvula PV-130 "A" para desviar los vapores directamente del domo de la torre hacia el acumulador. En caso contrario, si la presin tiende a aumentar el controlador abrir la vlvula PV-130 "B", envindose el exceso de vapores al desfogue. El reflujo de destilado en el FA-109 se extrae a control de nivel del mismo por medio de LIC-114. Ambas corrientes de reflujo y nafta producto, se manejan por medio de las bombas GA-110 N/R. Los fondos de la segunda repasadora, constituidos por nafta pesada, se envan hacia la lnea de crudo de 12" del rea de P. E. P. por medio de las bombas GA-111 N/R. La extraccin de producto de fondos de esta torre se efecta a control de nivel por medio de LIC-118, donde adems se cuenta con alarmas por alto y bajo nivel LAH-118 y LAL-118 respectivamente. Antes de enviarse esta nafta hacia la lnea de crudo de 12" de P. E. P., se enfra a travs del enfriador EA-110, hasta una temperatura de 38 C y se cuantifica en el FR-131. Tambin se cuenta con un indicador de presin PI-174.La nafta ligera del separador de nafta FA-105 se envan al tanque de balance FA-107 que

Jairo Javier Messner Jimnez Pgina 40

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

opera a una presin de 2.0 Kg/cm la cual se controla por medio del controlador PIC131 enviando el exceso de vapores hacia el desfogue. La nafta obtenida en este tanque de balance se enva hacia movimiento de productos por medio de las bombas GA-109 N/R a control de nivel por medio del controlador LIC-115. Esta nafta se enfra en el EA-111 y la nafta ligera del domo de la DA-104 y de la DA-105 unida se enfra en el EA-111 "A" y se unen en un cabezal comn, donde se cuenta con una toma de muestras normal para analizar su composicin. Finalmente se envan hacia movimiento de productos.

Fig. 15 Diagrama de flujo de la seccin de Repasado de Naftas BA-102 CALENTADOR DE FONDOS DE DA-105. La corriente de fondos que circula a travs del calentador BA-102, se alimenta por medio de las bombas GA-111 N/R. Antes de entrar al calentador la corriente se reparte en cuatro serpentines con flujos controlados respectivamente por los controladores de flujo FRC-130 A/D. A la entrada de cada serpentn se tienen instalados manmetros indicadores de presin y alarmas de bajo flujo. El incremento total de temperatura a travs del calentador BA-102 es de 8C, de 260 C hasta 268 C. (Las condiciones se mantienen actualmente en un rango de operacin normal de 180 C a 220 C). Los serpentines entran primeramente a la zona de conveccin y posteriormente a la de radiacin, a la salida de esta seccin cada serpentn cuenta con un indicador de temperatura con punto de consola, as mismo, con alarmas por alta temperatura. Los cuatro serpentines que salen del calentador se agrupan en un cabezal comn que regresa hacia la torre DA-105. Este cabezal cuenta con un indicador de temperatura con punto de consola, as como alarma por alta temperatura. Esta instrumentacin

Jairo Javier Messner Jimnez Pgina 41

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

permitir detectar anomalas de temperatura, flujo o variaciones en las cadas de presin de cada serpentn. El control de temperatura del rehervidor se lleva a cabo mediante el TRC-108 instalado en la salida del mismo. La seal de este instrumento se dirige hacia el controlador de presin del gas combustible PIC-137. Adems en caso de emergencia se cuenta con la vlvula de corte rpido VC-813 que corta el suministro de gas combustible a los dos calentadores de fuego directo BA-101 y BA-102. La corriente de fondos retorna a la DA-105 parcialmente vaporizada (48 %) por abajo del plato # 40.

Fig. 16 Diagrama de flujo de calentador de fondo DA-105 SECCION DE REFRIGERACION. La seccin de refrigeracin est constituida por; los compresores GB-401 A y B, el tanque de almacenamiento de propano refrigerante FA-401, los condensadores de refrigerante EA-401 A/D, los enfriadores de propano EA-402 A/F, la bomba de vaciado de refrigerante GA-401, los condensadores de las torres desetanizadoras EA101 A/AR/B y los tanques de succin FA-402 A y B. El objetivo de esta seccin, es: proporcionar a la planta una corriente de propano a una temperatura de -15 C, para ser usado en los condensadores de las torres desetanizadoras EA-101 A y B. El propano refrigerante se toma directamente del tanque FA-401 que opera a 41 C y 16.0 Kg./cm. Y s sub-enfra en los sub-enfriadores de refrigerante EA-402 A/F hasta una temperatura de 5.3 C. Enseguida se expande hasta una presin de 2.6 Kg. /cm, al hacer nivel en los condensadores EA-101 A/R/B de las torres desetanizadoras, logrndose con esto una temperatura de -15 C que es el nivel de refrigeracin requerido para condensar la cantidad necesaria de etano utilizada como reflujo en las torres DA-101 A/B. Los vapores de los condensadores pasan a los tanques FA-402 A/B

Jairo Javier Messner Jimnez Pgina 42

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

para ser succionados por los compresores GB-401 A/B de los cuales el propano se descarga a 16.8 Kg/cm, para ser condensado en los cambiadores EA-401 A/D y pasar posteriormente al acumulador de refrigerante, cerrndose as el ciclo. La velocidad de los compresores se controla automticamente a control de presin de los tanques de succin FA-402 A/B con los controladores PIC-401 y PIC-402 respectivamente. Este controlador enva su seal de mando a los gobernadores de las turbinas accionadoras de los compresores, para que estos adquieran la velocidad necesaria para producir en los tanques FA-402 A y B la presin requerida para el nivel de refrigeracin deseado. Los flujos mnimos hacia la succin de cada compresor, correspondientes a la velocidad requerida, se proporcionan recirculando gas de la descarga hacia los tanques de succin correspondientes, control que se efecta por medio del FIC-402 para el compresor "A" y FIC-403 para el compresor "B". Para facilidad de operacin, las maquinas cuentan con vlvulas de bloqueo en succin y descarga accionadas por motor (MOVS). Los compresores cuentan con instrumentos, transmisores e indicadores locales de cartula, para saber las condiciones de presin y temperatura en succin y descarga. Adems cuentan con dispositivos de alarma y paro que los protegen contra presin baja de aceite a chumaceras, alta temperatura del propano en la descarga, desplazamiento axial y/o radial, baja presin diferencial a sellos y alta temperatura en chumaceras. Cuenta con alarmas y paro por alto nivel de propano en los tanques de succin FA-402 A/B, lquido que es vaciado por medio de la bomba GA-401 hacia el FA-401, con la finalidad de evitar la llegada de propano lquido hacia los compresores. Para informacin mas detallada sobre la operacin, control y mantenimiento de los compresores, consultar el manual del fabricante.

Fig. 17 Diagrama de flujo de la seccin deRefrigeracin

Jairo Javier Messner Jimnez Pgina 43

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

SECCION DE COMPRESION DE ETANO. Etano dulce proveniente de la torre absorbedora DA-202 se comprime hasta 77.3 Kg./cm por medio de los compresores GB-201 A/B para enviarse al gasoducto de 48" T.S.N.G. Con el fin de mantener constante la presin en el cabezal de succin de los compresores, se cuenta con el controlador de presin PIC-205 que acta sobre el gobernador de las turbinas de los mismos a travs de los "BIAS" HIC-205 A/B de tablero local, para ajustar la velocidad de la maquina y as mantener la velocidad preestablecida en el cabezal de succin. Cuando a mxima velocidad, la presin la presin tienda a aumentar, el controlador PIC-206 accionara la PV-206 enviando el exceso de etano al desfogue. Los compresores son accionados por medio de turbinas a contrapresin. Condiciones de operacin: presin de succin 12.7 Kg/cm, presin de descarga 77.3 Kg/cm y temperatura de succin 38 C, flujo 90.1 MMPCSD y peso molecular de 30.0. Los compresores tienen su mxima eficiencia a las condiciones de operacin normal. El compresor esta protegido contra alta temperatura en chumaceras, baja presin diferencial en aceite a sellos, falla de aire de instrumentos, vibracin axial y/o radial, sobre velocidad y alta temperatura en la descarga. Por otra parte, para asegurar la estabilidad de las mquinas en situaciones de bajo flujo, se cuenta con un sistema de proteccin "antisurge" que recircula gas de la descarga a la succin a travs de una vlvula automtica accionada por los indicadores controladores de flujo FFIC-216 y FFIC-217 instalados en el tablero local del compresor, que al relacionar la seal de flujo a la succin de la mquina con la diferencia de presin entre descarga y succin, manda la seal que acta la vlvula de flujo mnimo. Asimismo, se cuenta con los controladores de temperatura TIC-225 y TIC-226 para atemperar a 38 C el gas recirculante que regresa a la succin de las mquinas. Los compresores estn protegidos contra la entrada de lquidos por medio del tanque de succin FA-201 en el cual est instalado el switch de alto nivel LSH-219 que dispara los compresores por nivel excesivo de lquido, asimismo en los acumuladores nter etapas FA-202 A/B se cuenta con los disparos por alto nivel a travs de los LSH-220 y LSH-216. Para mayores detalles sobre la operacin, control y mantenimiento de los compresores, referirse a los manuales del fabricante.

Jairo Javier Messner Jimnez

Pgina 44

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Fig. 18 Diagrama de control de los compresores de Etano A continuacin se muestra un diagrama de flujo simplificado de la Planta Fraccionadora de Hidrocarburos:

Fig. 19 Diagrama de flujo de proceso de la planta Fraccionadora

Jairo Javier Messner Jimnez Pgina 45

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

PLANTAS ENDULZADORAS Y ESTABILIZADORAS Las Plantas Endulzadoras y Estabilizadoras de Hidrocarburos Condensados 1 y 2 tienen la capacidad mxima de procesamiento de condensados amargos de 24,000 BPD cada una. Descripcin del proceso: La planta Endulzadora y Estabilizadora de Hidrocarburos Condensados consta de las secciones de Endulzamiento y Estabilizacin. La seccin de endulzamiento utiliza el tratamiento con solucin acuosa de dietanolamina al 20% y la estabilizacin se lleva a cabo por medio de un agotamiento de tipo convencional. Se obtienen como productos: condensado estabilizado, gases dulces y gases cidos. El condensado estabilizado es enviado a la planta Fraccionadota, el gas dulce y los vapores amargos (subproducto) son enviados a las bateras Cactus IV de PEP y el gas cido se enva a las plantas Recuperadoras de Azufre del CPG Cactus. La seccin de endulzamiento se dise para tratar 24,000 BPD de hidrocarburos amargos y disminuir la concentracin de gases cidos a 4 ppm. de H2S y 1000 ppm. de CO2. A continuacin se anexa diagrama de flujo simplificado:

GAS Y PQ BASICA

DIAGRAMA DE FLUJO DE LAS PLANTAS ENDULZADORAS Y ESTABILIZADORA DE CONDENSADOS AMARGOS

GAS ACIDO A PLANTAS DE AZUFRE

TORRE ABSORBEDORA

TORRE REGENERADORA

AGUA

CONDENSADOS AMARGOS DE CAMPOS

ACUMULADOR

SEPARADOR FILTRO CONDENSADO AMARGO REHERVIDOR VAPOR

GAS AMARGO A ENDULZADORAS AMINA AMINA POBRE RICA

CONDENSADO

GAS DULCE A CRIOGENICAS

TORRE ESTABILIZADORA

ACUMULADOR FILTRO DE CARBON ACTIVADO

LIQUIDOS ESTABILIZADOS A FRACCIONAMIENTO

VAPOR

Jairo Javier Messner Jimnez

Pgina 46

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

Adems se cuenta con el rea de Movimiento de Productos cuyo objetivo de la Planta consiste en recibir, almacenar y distribuir los productos Gas LP, Nafta Ligera y Propano refrigerante, enviados de la planta Fraccionadora, que sern recibidos y almacenados en tanques esfricos y horizontales, para distribuirlos de la siguiente manera: Gas LP al poliducto Cactus Guadalajara y terminal de Ventas Cactus, Naftas ligeras a Cangrejera, Propano refrigerante a Criognicas 1,4,5, 6 y Fraccionadora que cuentan con sistemas de refrigeracin. Se cuenta con 5 esferas para almacenamiento de LPG con capacidad de: 20 MB cada una Se cuenta con 2 esferas para almacenamiento de Nafta Ligera con capacidad de: 25 MB cada una. Se cuenta con 2 salchichas para almacenamiento de propano refrigerante con capacidad de: 700 Bls cada una.

Jairo Javier Messner Jimnez

Pgina 47

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

SERVICIOS AUXILIARES.

Los Servicios Auxiliares consisten en agua, aire, vapor de 1500 Lbs/plg2, vapor de 600 Lbs/plg2, vapor de 65 Lbs/plg2, condensado, energa elctrica y gas combustible: Instalaciones de Proceso Generacin Vapor de Unidades Capacidad

1,016 Ton/Hr 860 Ton/Hr Alta 156 Ton/Hr Media

(4 Calderas y 2 HRSG) Generacin de Electricidad Pretratamiento de Agua Tratamiento de Efluentes Torres de Enfriamiento 4

78 MW 65,404 M3/D 27,250 M3/D 1962,357 M3/D

AGUA.NOMBRE : PRETRATAMIENTO DE AGUA. OBJETIVO: CLARIFICAR EL AGUA CRUDA DE LOS SEDIMENTACIN Y EXTRACCIN (SLIDOS CONTENIDOS) CAPACIDAD DE OPERACIN: 12,000 GPM DE AGUA CRUDA. LA INGENIERA BSICA ES DE: PFAUDLER PERMUTIT / ICA-FD. INICIO DE OPERACIONES: 27 MARZO DE 1979. LODOS, POR

Jairo Javier Messner Jimnez

Pgina 48

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

SISTEMA DE CONTROL: NEUMTICO.

DESCRIPCIN DEL PROCESO: planta de pretratamiento de agua, acondicionamiento de agua mediante floculacin y filtracin para los diferentes usos en el cpg cactus proveniente de fuente superficial (ro) adems de esto se desinfecta con cloro de manera eficiente. Suministro de Agua cruda. El agua cruda se tomar de las 2 fuentes de suministro de la siguiente manera: Dos pozos de captacin con aproximadamente 1600 GPM. 4400 GPM de agua de ro de la Bocatoma Mezcalapa. Los tanques de almacenamiento de agua pretratada TV-2 y TV-6 se mantendrn invariablemente con niveles de entre 11.00 y 13.00 metros cada uno por la seguridad del Complejo.

Distribucin y consumo de Agua cruda.

A continuacin se muestra un diagrama esquemtico que muestra el consumo de las dos fuentes de suministro de agua cruda y la distribucin del agua pretratada y filtrada obtenida de la planta de Pretratamiento UPTA-100 a los distintos servicios como son: Agua para Repuesto a torres. Alimentacin a redes de agua de servicio. Alimentacin a la Unidad Desmineralizadora de Agua UDA100. Alimentacin a tanque de almacenamiento de la red contraincendio TV-03 y a la red contraincendio.

Jairo Javier Messner Jimnez

Pgina 49

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E

DIAGRAMA ESQUEMATICO DEL PROCESAMIENTO DE AGUA CRUDA

GAS Y PQ BASICA ALMACENAMIENTO DE AGUA PRETRATADA

AYUDA COAGULANTE FILTROS DE ARENA SULFATO DE ALUMINIO

CLORO

TV-2

TW-101A

BOCATOMA MEZCALAPA

REPUESTO A TORRES Y AGUA SERV.

TC-101 TC-101

A PTA. DESM..

A TV-03 Y RED CONTRAINC.

TW-101B TW-101B

POZOS

TV-6

AIRE.GENERACION DE VAPOR

CANTIDA D 2 2 2

DESCRIPCION

TIPO

CAP

Tanque acumulador de aire de insttos. PH-114 y PH-115 Tanque acumulador de aire de insttos. TV-511 Tanques de flash TH-108 y TH-109 Tanque de alimentacin de aire para respiracin

Vertical BP. Vertical Vertical BP. Vertical BP.

2,300 PCM. C/u. 77.54 m3 1763 Gal. C/u. 7.74 m3

Jairo Javier Messner Jimnez

Pgina 50

INSTITUTO POLITCNICO NACIONAL-E.S.I.Q.I.E