Académique Documents

Professionnel Documents

Culture Documents

Cilindrado

Transféré par

Manuel Rmgc GarciaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cilindrado

Transféré par

Manuel Rmgc GarciaDroits d'auteur :

Formats disponibles

Cilindrado Saltar a: navegacin, bsqueda

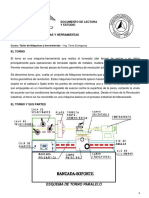

Esquema de una operacin de cilindrado. El cilindrado es una operacin realizada en el torno mediante la cual se reduce el dimetro de la barra de material que se est trabajando. Para poder efectuar esta operacin, la herramienta y el carro transversal se han de situar de forma que ambos formen un ngulo de 90 (perpendicular), y ste ltimo se desplaza en paralelo a la pieza en su movimiento de avance. Esto es as por el hecho de que por el ngulo que suele tener la herramienta de corte, uno diferente a 90 provocar una mayor superficie de contacto entre sta y la pieza, provocando un mayor calentamiento y desgaste. En este procedimiento, el acabado que se obtenga puede ser un factor de gran relevancia; variables como la velocidad y la cantidad de material que se corte en un pase, as como tambin el tipo y condicin de la herramienta de corte que se est empleando, deben ser observados. En este proceso, comnmente rigen la cilindricidad y la concentricidad, si es el caso en que hayan varios dimetros a ser obtenidos.

REFRENTADO: Se entiende por refrentado al torno la operacin mediante la que se tallan las caras planas terminales de la pieza. El refrentado puede efectuarse con dos herramientas diferentes: herramienta curva para refrentar, con avance dirigido de la periferia al centro, herramienta de costado acodada con avance dirigido del centro a la

periferia. La herramienta de costado se utiliza en particular, cuando se refrenta una pieza montada entre puntos. Para permitir trabajar a la herramienta se utiliza un contrapunto con escote. En las operaciones de refrentado la herramienta, avanzando desde la periferia en direccin al centro, trabaja sobre un dimetro que se reduce continuamente hasta anularse en el centro. En estas condiciones, si no se vara el nmero de revoluciones durante el refrentado de una pieza de dimetro considerable, la velocidad de corte se ir reduciendo continuamente. A partir de cierto punto resulta ya antieconmica. El diagrama polar permite determinar a qu valores del dimetro se debe cambiar de velocidad de rotacin sin sobrepasar los lmites superior e inferior predeterminados de la velocidad de corte.

Achaflanados: Los achaflanados de las superficies refrentadas se efectan con herramientas anchas de acabar. La longitud Q y el ngulo a del chafln se regulan controlando la carrera de la herramienta, cuyo avance es axial, mediante el tambor graduado del carro superior. La operacin de refrentado deja siempre sobre la pieza una punta viva cortante y, por lo tanto, peligrosa. Se elimina dicha punta con la lima, inmediatamente despes del refrentado

Roscado en el torno

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo. Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse. Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de realizar una rosca en un torno:

Rosca exterior o Rosca interior o macho hembra 1 Fondo o base Cresta o vrtice Fondo o base Flanco Dimetro del taladro Dimetro interior

2 Cresta o vrtice 3 4 Flanco Dimetro del ncleo Dimetro exterior

5 6 7

Profundidad de la rosca Paso

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

Tornear previamente al dimetro que tenga la rosca Preparar la herramienta de acuerdo con los ngulos del filete de la rosca. Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el perfil adecuado.

Roscado en torno paralelo

barra hexagonal

Una de las tareas que pueden ejecutarse en un torno paralelo es efectuar roscas de diversos pasos y tamaos tanto exteriores sobre ejes o interiores sobre tuercas. Para ello los tornos paralelos universales incorporan un mecanismo llamado Caja Norton, que facilita esta tarea y evita montar un tren de engranajes cada vez que se quisiera efectuar una rosca. La caja Norton es un mecanismo compuesto de varios engranajes que fue inventado y patentado en 1890, que se incorpora a los tornos paralelos y dio solucin al cambio manual de engranajes para fijar los pasos de las piezas a roscar. Esta caja puede constar de varios trenes desplazables de engranajes o bien de uno basculante y un cono de engranajes. La caja conecta el movimiento del cabezal del torno con el carro portaherramientas que lleva incorporado un husillo de rosca cuadrada.

Figura 1

Figura 2

Figura 3

El sistema mejor conseguido incluye una caja de cambios con varias reductoras. De esta manera con la manipulacin de varias palancas se pueden fijar distintas velocidades de avance de carro portaherramientas, permitiendo Figura 4 realizar una gran variedad de pasos de rosca tanto mtricos como Whitworth. Las hay en bao de aceite y en seco, de engranajes tallados de una forma u otra, pero bsicamente es una caja de cambios. En la figura se observa cmo partiendo de una barra hexagonal se mecaniza un tornillo. Para ello se realizan las siguientes operaciones: 1. Se cilindra el cuerpo del tornillo dejando la cabeza hexagonal en sus medidas originales. 2. Se achaflana la entrada de la rosca y se refrenta la punta del tornillo. 3. Se ranura la garganta donde finaliza la rosca junto a la cabeza del tornillo. 4. Se rosca el cuerpo del tornillo, dando lugar a la pieza finalizada.

Este mismo proceso se puede hacer partiendo de una barra larga, tronzando finalmente la parte mecanizada. MONTAJE DE UNA PIEZA Mandril (ingeniera) Saltar a: navegacin, bsqueda

Mandril auto-centrante tri-mandibular y llave con una mandibula removida e invertida mostrando los dientes que engranan en la placa de desplazamiento. La placa de desplazamiento es rotada dentro del cuerpo del mandril por la llave, la placa engrana con los dientes del lado inferior de las mandibulas que mueve las tres mandibulas al unisono, para apretar o liberar la pieza de trabajo Un mandril es un tipo especial de prensa usada para sujetar un objeto, usualmente un objeto con simetra radial, en especial un objeto cilindrico. Es ms comnmente usado para sujetar una herramienta rotativa (como las brocas en una taladradora) o en una pieza de trabajo en rotacion (como la barra en eje del cabezal fijo de un torno). Algunos mandriles tambin pueden sujetar objetos con forma irregular (aquellos que carecen de simetra radial). En algunas aplicaciones, la herramienta o la pieza de trabajo sujetada por el mandril permanece estacionaria mientras que otra herramienta o pieza de trabajo gira (por ejemplo, una broca en el eje del contrapunto de un torno, o una pieza circular siendo cortada por una fresadora).1 Muchos mandriles tienen mandibulas, que son perros que son arreglados en un patrn radial simtrico (como los puntos de una estrella) para sujetar la herramienta o la pieza de trabajo. A menudo

las mandibulas seran apretadas o aflojadas con la ayuda de una llave de mandril, la cual es una herramienta similar a una llave hecha con ese propsito. Sin embargo, muchos mandriles aperrados, son de la variedad sin llave, y su apriete o aflojamiento es solo con la fuerza de la mano. Los disenos sin llaves ofrecen la conveniencia de un prensado o desprensado ms rpido y fcil a expensas de una mayor fuerza de agarre para sujetar la herramienta o la pieza de trabajo. Mandriles tipo collar o collet, en lugar de tener mandibulas, tienen collares, que son unas mangas o cuellos flexibles que se encajan estrechamente alrededor de la herramienta o pieza de trabajo y la ase cuando es estrujada. * Punto giratorio: para mover el contrapunto se necesita una llave o un perico, estos se utilizaran para quitar una tuerca que evita el movimiento del contrapunto. Al girar el volante del contrapunto se extiende una parte a la que se le llama tornillo sin fin, el punto giratorio se monta introducindolo en el husillo de este. Su montaje permite usarlo como un punto de apoyo extra para la pieza a maquinar. LUNETAS Son un soporte auxiliar para sostener una pieza muy larga que se interpone entre el cabezal principal y el contrapunto evitando que la pieza se deflexione y vibre por efecto de la fuerza de corte impuesta por la herramienta. Existen lunetas fijas y mviles que se montan sobre las guas de la bancada o sobre el carro portaherramientas respectivamente; sus patines soportan la superficie de la pieza en rotacin.

Vous aimerez peut-être aussi

- Montaje de conjuntos y estructuras fijas o desmontables. FMEE0108D'EverandMontaje de conjuntos y estructuras fijas o desmontables. FMEE0108Pas encore d'évaluation

- TORNEADODocument12 pagesTORNEADONaygerOrtizSolorzanoPas encore d'évaluation

- Diseño de utillajes, matricería y prototipado con SolidWorksD'EverandDiseño de utillajes, matricería y prototipado con SolidWorksÉvaluation : 3 sur 5 étoiles3/5 (1)

- Historia Del Torno y Sus PartesDocument15 pagesHistoria Del Torno y Sus PartesronnyPas encore d'évaluation

- Que Tipos de Trabajos Se Pueden Realizar en Un TornoDocument6 pagesQue Tipos de Trabajos Se Pueden Realizar en Un TornoLuis Peralta59% (17)

- Realización de trabajos de agrimensura, nivelación simple y replanteo. AGAJ0308D'EverandRealización de trabajos de agrimensura, nivelación simple y replanteo. AGAJ0308Pas encore d'évaluation

- Tornear, cilindrar y roscar: operaciones básicas en el tornoDocument4 pagesTornear, cilindrar y roscar: operaciones básicas en el tornoebezmolePas encore d'évaluation

- Informe Laboratorio de TornoDocument15 pagesInforme Laboratorio de TornoGary CastilloPas encore d'évaluation

- Preparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109D'EverandPreparación y calibración del grupo de presión en máquinas de impresión offset. ARGI0109Pas encore d'évaluation

- MecanizadoDocument90 pagesMecanizadoMary Crist Martinez SotoPas encore d'évaluation

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209D'EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Pas encore d'évaluation

- Operaciones TornoDocument23 pagesOperaciones TornoIvanOvalle30% (1)

- Torno y fresadora: máquinas fundamentales de mecanizadoDocument71 pagesTorno y fresadora: máquinas fundamentales de mecanizadoSantiago OrozcoPas encore d'évaluation

- Informe Laboratorio de TornoDocument7 pagesInforme Laboratorio de TornoEmilio Leonardo Mendoza BolivarPas encore d'évaluation

- Torno convencional: definición y componentesDocument6 pagesTorno convencional: definición y componentesEduardo Toño BernalPas encore d'évaluation

- Carrera de Mecánica Industria3Document9 pagesCarrera de Mecánica Industria3ANGHELO ABEL AYALA GUAYASAMINPas encore d'évaluation

- Torno: Máquina básica para mecanizado de revoluciónDocument5 pagesTorno: Máquina básica para mecanizado de revoluciónJoss Buenaño100% (1)

- Cuestionario de TornoDocument24 pagesCuestionario de TornoManuel Cervantes100% (2)

- Informe de Procesos de ManufacturaDocument6 pagesInforme de Procesos de Manufacturafersita_oñatePas encore d'évaluation

- Operaciones Del TornoDocument6 pagesOperaciones Del TornoCarlos Flores RodríguezPas encore d'évaluation

- Operaciones Del Torno - CompressDocument6 pagesOperaciones Del Torno - CompressLuis Oscar Medina BaltazarPas encore d'évaluation

- Torno Maquina HerramientaDocument18 pagesTorno Maquina HerramientaNidia Vivero Sotelo100% (1)

- EL TORNO (Imprimir)Document18 pagesEL TORNO (Imprimir)jhezabel belmontePas encore d'évaluation

- Operaciones industriales torneadoDocument26 pagesOperaciones industriales torneadoMarcialCabreraRuiz100% (1)

- Tipos de TorneadoDocument26 pagesTipos de TorneadoDaniel celestino villavaPas encore d'évaluation

- Torno Actividad Numero 2 Daniel Steven Garcia Osorio 2056504Document11 pagesTorno Actividad Numero 2 Daniel Steven Garcia Osorio 2056504Daybic the betPas encore d'évaluation

- Manual Procesos de Transformacion de MaterialesDocument90 pagesManual Procesos de Transformacion de MaterialesLayla96% (45)

- TornoDocument9 pagesTornoGian Carlos MorenoPas encore d'évaluation

- Torneado PDFDocument4 pagesTorneado PDFCarlos Gerardo Garzon GutierrezPas encore d'évaluation

- Tipos de Mecanizado en El TornoDocument9 pagesTipos de Mecanizado en El TornoAlberto Mvlcow SolariPas encore d'évaluation

- Torneado BasicoDocument24 pagesTorneado BasicoJames Caicedo JiménezPas encore d'évaluation

- Cabezal Divisor UniversalDocument8 pagesCabezal Divisor UniversalAlex Villamarín33% (3)

- Informe TorneadoDocument31 pagesInforme TorneadoFreddy Ayala100% (1)

- Tecnologia Proyecto Del TornoDocument13 pagesTecnologia Proyecto Del Tornonelzon100% (1)

- Omar Berrios Trabajo Investigacion El TornoDocument12 pagesOmar Berrios Trabajo Investigacion El TornoEnrique RamirezPas encore d'évaluation

- Torneado: ¿Qué es y cómo funciona un tornoDocument32 pagesTorneado: ¿Qué es y cómo funciona un tornoRicardoPas encore d'évaluation

- Torno Trabajo Finalizado DiapositivasDocument42 pagesTorno Trabajo Finalizado DiapositivasDenilson Gonzales VilchezPas encore d'évaluation

- Practica de RefrentadoDocument8 pagesPractica de RefrentadoJulieth MerinoPas encore d'évaluation

- Lab 3 Granete de LatonDocument24 pagesLab 3 Granete de LatonLuis Egoavil0% (1)

- Que Tipos de Trabajos Se Pueden RealizarDocument9 pagesQue Tipos de Trabajos Se Pueden RealizarEduardo VegaPas encore d'évaluation

- TORNEADO: Cilindrado, mandrinado, refrentado y másDocument13 pagesTORNEADO: Cilindrado, mandrinado, refrentado y másGabriel Omar Bautista SangaPas encore d'évaluation

- TRABAJO PRÁCTICO PARA EQUIVALENCIA DE PROCEDIMIENTOS TÉCNICOS 3 (Etapa 2) 5ta ParteDocument15 pagesTRABAJO PRÁCTICO PARA EQUIVALENCIA DE PROCEDIMIENTOS TÉCNICOS 3 (Etapa 2) 5ta ParteSebastian ZabalaPas encore d'évaluation

- Antecedentes Importantes 11310127Document38 pagesAntecedentes Importantes 11310127Cristóbal S. FloresPas encore d'évaluation

- Guía de TornoDocument12 pagesGuía de TornoAndres BaenaPas encore d'évaluation

- Practica 3 Torno FinalDocument11 pagesPractica 3 Torno FinalJavier VmPas encore d'évaluation

- Partes Del Torno PDFDocument10 pagesPartes Del Torno PDFJosue SantiagoPas encore d'évaluation

- Terraja de Hilo ExteriorDocument8 pagesTerraja de Hilo ExteriorscarletvalenzuelaPas encore d'évaluation

- Torno Paralelo y SoldaduraDocument18 pagesTorno Paralelo y SoldaduraFreddy JimPas encore d'évaluation

- TornoDocument3 pagesTornoFabián AEPas encore d'évaluation

- Torno y Sus OperacionesDocument42 pagesTorno y Sus Operacionesarturo moralesPas encore d'évaluation

- Introduccion AL TORNODocument14 pagesIntroduccion AL TORNOAnthony Cesar Molina100% (1)

- Introduccion AL TORNODocument14 pagesIntroduccion AL TORNOaron barriosPas encore d'évaluation

- Procesos de Reducción de Masa. o Que Se Prenden Virutas 1er GrupoDocument25 pagesProcesos de Reducción de Masa. o Que Se Prenden Virutas 1er Grupo요한나Pas encore d'évaluation

- MECANIZADO en TORNO CONVENCIONALDocument18 pagesMECANIZADO en TORNO CONVENCIONALYERSONPas encore d'évaluation

- Operaciones de TornadoDocument13 pagesOperaciones de TornadoIrcia CardenasPas encore d'évaluation

- Practica TornoDocument17 pagesPractica TornoMary Adell VillPas encore d'évaluation

- Operaciones Del TornoDocument8 pagesOperaciones Del TornoAlex VarasPas encore d'évaluation

- Torno: máquina clave del mecanizadoDocument24 pagesTorno: máquina clave del mecanizadoRonnie GuangaPas encore d'évaluation

- Constitución Del EcuadorDocument6 pagesConstitución Del EcuadorManuel Rmgc GarciaPas encore d'évaluation

- Listado Areas PDFDocument51 pagesListado Areas PDFCesar VillavicencioPas encore d'évaluation

- GuiaUnidad3CDAprendizaje Sep2012Document15 pagesGuiaUnidad3CDAprendizaje Sep2012Manuel Rmgc GarciaPas encore d'évaluation

- Deber GGGDocument1 pageDeber GGGManuel Rmgc GarciaPas encore d'évaluation

- GuiaUnidad3CDAprendizaje Sep2012Document15 pagesGuiaUnidad3CDAprendizaje Sep2012Manuel Rmgc GarciaPas encore d'évaluation

- QuimicaDocument22 pagesQuimicaManuel Rmgc GarciaPas encore d'évaluation

- INV. 7 Tipos de RoscaDocument11 pagesINV. 7 Tipos de RoscaPiter WellsPas encore d'évaluation

- Torno y Máquinas Alesadoras.2Document19 pagesTorno y Máquinas Alesadoras.2Felipe Ortiz100% (1)

- Fresado PDFDocument359 pagesFresado PDFPedro Agirre Iturbe0% (1)

- Tipos de perfiles de cuerdas estándares para tornillosDocument2 pagesTipos de perfiles de cuerdas estándares para tornillosOctavio RojasPas encore d'évaluation

- Fonseca Fortificacion Con Pernos y CablesDocument28 pagesFonseca Fortificacion Con Pernos y CablesTracy GrahamPas encore d'évaluation

- Tornillos, Tuercas, MachuelosDocument11 pagesTornillos, Tuercas, MachuelosGarcia JairoPas encore d'évaluation

- Pinacho S90-165 PDFDocument103 pagesPinacho S90-165 PDFzurc2378% (41)

- Taladradoras fijas y seguridadDocument24 pagesTaladradoras fijas y seguridadBolivar Gavilanez Acosta50% (2)

- Rosca técnica 2BACHDocument2 pagesRosca técnica 2BACHJosé Ramón Devan DevanPas encore d'évaluation

- Rems-2010Document20 pagesRems-2010jdsa123Pas encore d'évaluation

- Ingeniería GráficaDocument10 pagesIngeniería GráficaJC93_scribdPas encore d'évaluation

- Fresas para Desbaste Primax - Dormer - Caracteristicas TecnicasDocument32 pagesFresas para Desbaste Primax - Dormer - Caracteristicas TecnicasLuis Alberto TaipePas encore d'évaluation

- 03 Guias Ajuste BancoDocument56 pages03 Guias Ajuste BancoPam MuñizPas encore d'évaluation

- Formas de Tallar RoscasDocument6 pagesFormas de Tallar RoscasNelson ChoquePas encore d'évaluation

- Cartilla Fresado Milltronics PDFDocument56 pagesCartilla Fresado Milltronics PDFJorge Luis Parra Higuita100% (4)

- ACOTACIONESDocument14 pagesACOTACIONEStecnoscar1972Pas encore d'évaluation

- Tipos de Roscas: Métricas, UNF, UNC, BSF y másDocument24 pagesTipos de Roscas: Métricas, UNF, UNC, BSF y másyesdamac24Pas encore d'évaluation

- Especificaciones Tècnicas de Instalaciones SanitariasDocument92 pagesEspecificaciones Tècnicas de Instalaciones SanitariasRamon HuamaniPas encore d'évaluation

- Códigos Iso Fagor 8085Document7 pagesCódigos Iso Fagor 8085Jeans BedoyaPas encore d'évaluation

- Manual Curso Basico de Proteccion de Caidas y Trabajo en AlturaDocument20 pagesManual Curso Basico de Proteccion de Caidas y Trabajo en AlturaTatiana Cecilia Flores Valenzuela100% (1)

- Clasificacion Herramientas de PescasDocument37 pagesClasificacion Herramientas de PescasFEDE_1163Pas encore d'évaluation

- Normalización-Planos de ConjuntoDocument26 pagesNormalización-Planos de ConjuntoAnonymous XTQabUPas encore d'évaluation

- 2.5. Tecnicas de Tratamiento de Las FracturasDocument28 pages2.5. Tecnicas de Tratamiento de Las Fracturasj_key666Pas encore d'évaluation

- ANALISIS Y DISEÑO DE ELEMENTOS A TENSION - Docx 2Document52 pagesANALISIS Y DISEÑO DE ELEMENTOS A TENSION - Docx 2Wilson Querevalu100% (1)

- Corte Por Plasma de Alta Definicion PDFDocument77 pagesCorte Por Plasma de Alta Definicion PDFDaniel Ona SaezPas encore d'évaluation

- Manual Torno CNC Muy Completo PDFDocument156 pagesManual Torno CNC Muy Completo PDFJose Fernandez0% (1)

- MANUAL Monedero Eurocoin 17Document70 pagesMANUAL Monedero Eurocoin 17Fantasía de CristalPas encore d'évaluation

- Tuberías y ConexionesDocument54 pagesTuberías y ConexionesNailuth García100% (1)

- Conjunto y Despiece FinalDocument6 pagesConjunto y Despiece Finalnacho1904100% (1)

- Trabajo Final MetrologiaDocument14 pagesTrabajo Final MetrologiaALFONSOPas encore d'évaluation