Académique Documents

Professionnel Documents

Culture Documents

Control Predictivo de Reactores

Transféré par

HC AguilarGuillenCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Control Predictivo de Reactores

Transféré par

HC AguilarGuillenDroits d'auteur :

Formats disponibles

INGENIERIA QUIMICA

Control de Procesos

El control predictivo de reactores

El control predictivo basado en modelos ayuda a los controladores PID

D. Ruiz Massa, C. Alberto Ruiz

Soteica Europe, S.L.

O. Gerbi y J. Papon

Sherpa Engineering

1. Introduccin El objetivo del presente artculo es presentar, a travs de una serie de aplicaciones industriales, la tecnologa que se denomina PCR (Predictive Control for Reactors control predictivo de reactores), la cual es una tcnica de control predictivo basado en modelos (MBPC Model Based Predictive Control). La metodologa se basa en un modelo dinmico del proceso a ser controlado. El modelo estimado, describiendo las relaciones entre las variables manipuladas (acciones) y las variables a controlar, hace posible la prediccin del comportamiento de las ltimas y el clculo anticipado de las acciones a aplicar a la unidad para su mejor control. El PCR dispone de una biblioteca de mdulos de control predictivo prediseados, entre los cuales algunos son especficos para reactores qumicos, por ejemplo para el seguimiento de un perfil de temperatura, y otros son genricos y pueden ser utilizados con cualquier tipo de procesos. Estos mdulos de control pueden usarse con particular provecho en los reactores qumicos discontinuos, dado que el desempeo usando el control PID tradicional no suele ser el deseado. En otro tipo de procesos, el control predictivo es de gran utilidad cuando los sistemas son integrantes, si se miden perturbaciones

o los tiempos de retardo son importantes. Los mdulos de PCR se disean y se programan de tal manera que son fcilmente integrados en los sistemas de control existente, ya sean basados en PLCs o en sistemas de control distribuido. 2. Descripcin de la tecnologa La tecnologa PCR presenta tres aspectos principales: el modelo, la trayectoria futura deseada y el resolvedor. A continuacin se comentan los mencionados aspectos. Luego se comentarn dos aspectos adicionales: la autocompensacin y los bloques de control. El modelo El modelo, que est embebido en el controlador, es una ecuacin matemtica que calcula la salida del modelo que es comparable con la salida del proceso PV. El modelo representa la relacin entre la(s) entrada(s) del proceso y las salidas del mismo. El modelo debe identificarse: los parmetros del modelo se estiman mediante un algoritmo de identificacin que aprovecha los datos colectados durante un ensayo experimental especfico. El modelo se usa para predecir la salida del proceso y calcular la accin de control con el objeto de

Se presentan los fundamentos de una tecnologa de control predictivo conocida como control predictivo de reactores, con varios ejemplos de aplicacin en industrias petroqumica, de refino, alimentaria y siderrgica. El control predictivo no pretende reemplazar al tradicional proporcional-integral-derivativo (PID), sino aprovechar la infraestructura ya existente y ser una ayuda en aquellos casos en que la complejidad del proceso hace imposible su solucin con un control convencional. Tambin ofrece una relacin coste/beneficio que se considera atractiva, sobre todo en comparacin con aplicaciones de control predictivo multivariable de gran porte. Las estrategias de control predictivo de reactores implementadas han permitido resolver problemas de control existentes y lograr mejoras econmicas significativas en todos los casos. Todas las aplicaciones se implementaron a nivel del procesador de aplicaciones de sistemas de control distribuidos existentes o en PLC convencionales, ejecutndose con equivalente robustez y disponibilidad que cualquier lazo PID regular.

enero 06

58

Ingeniera Qumica www.alcion.es

Control de Procesos

satisfacer un objetivo especificado dado sobre la variable del proceso (PV). En el caso del PCR, el modelo se construye de tal manera que su estructura es muy similar a la arquitectura del equipo del proceso (intercambiadores de calor, inyeccin de vapor, agitadores, nivel de tanque que vara, camisa de enfriamiento/calentamiento, etc.). Esta estructura del modelo es muy til durante la fase de diseo del control del proceso. Trayectoria deseada futura En el momento actual (n), la salida del proceso PV es PV(n) y el punto de consigna es SP(n). La trayectoria futura deseada (llamada trayectoria de referencia) es el comportamiento deseado de la salida del proceso para moverse desde el valor presente PV(n) hasta el punto de consigna SP(n) en el futuro. La trayectoria de referencia se considera como un sistema de primer orden (Fig. 1), y el tiempo de respuesta de esta trayectoria es el llamado tiempo de respuesta a lazo cerrado: la variable de proceso responder a un cambio en escaln, alcanzando el punto de consigna en el tiempo de respuesta fijado por el usuario. El tiempo de respuesta a lazo cerrado es aqu una especificacin. Se selecciona un objetivo intermedio a lo largo de aquella trayectoria en un momento del futuro (n + H), donde H corresponde al horizonte de prediccin.

El resolvedor El resolvedor es la parte del controlador que calcula la accin de control a aplicar, de tal manera que la salida predicha en el tiempo (n + H) sea igual a la de la trayectoria de referencia en ese momento futuro. La accin calculada de control tiene en cuenta las restricciones que limitan los movimientos en la entrada (por ejemplo, los lmites mximo, mnimo y de velocidad de cambio en la vlvula de control). Autocompensacin Algunas variables no medidas pueden perturbar el proceso y tener un efecto que no puede predecirse con el modelo (por ser una perturbacin a la que el controlador no tiene acceso). Como resultado de esta situacin, suele aparecer una tendencia, principalmente en procesos integrantes. La autocompensacin que se instala en el controlador consiste en un procedimiento que evita que tal tendencia en la variable del proceso se produzca. Los bloques de control Los bloques de control PCR estn diseados para la mayora de los equipos de proceso que pueden existir en torno a los reactores qumicos. Estos bloques incluyen procedimientos muy tiles para resolver los problemas clsicos usualmente encontrados en tales unidades, tales como las oscilaciones en los controles en rango partido, las saturaciones de los actuadores que no son transferidas a los controladores aguas arriba en un control

Figura 1. Trayectoria de referencia

en cascada o haciendo el seguimiento del error cuando se persigue un perfil especificado de temperatura. Las ecuaciones de control embebidas en los bloques de control PCR son tales que estos aspectos son tenidos en cuenta explcitamente. 3. Etapas de la implantacin La primera etapa del proyecto consiste en disear la estructura del modelo dinmico sobre el que se basar el controlador en correspondencia con la arquitectura de los equipos de la unidad: intercambiadores de calor, mezcladores, dispositivos de calentamiento, disponibilidad de vlvulas de control, entre otros. Los valores de los parmetros del modelo son entonces estimados de datos colectados durante pruebas especficas de planta: movimientos voluntarios aplicados a los actuadores, por ejemplo para el calentamiento o enfriamiento. En el caso de reactores qumicos discontinuos, es importante destacar que estas pruebas se realizan con el reactor apagado, por ejemplo, cargado con producto al final de una tanda. Cuando se mide la velocidad de adicin del reactivo (como en este caso), para incluir su efecto en la reaccin, se considera como variable de perturbacin y se identifica a partir de datos colectados durante tandas regulares. El controlador se disea entonces y se aplica sobre una simulacin del proceso basado en la identificacin del modelo dinmico. Las pruebas a lazo cerrado y de robustez se realizan para asegurar que el controlador se mantendr ejecutndose con exactitud aceptable incluso si hubiera una discordancia con el modelo. Luego de su integracin en el sistema de control, el controlador diseado se valida. Entonces el controlador global se aplica progresivamente a la unidad.

enero 06

59

INGENIERIA QUIMICA

4. Aplicaciones En los siguientes apartados se describen brevemente diversas aplicaciones industriales realizadas aplicando el control predictivo basado en modelos descrito previamente.

4.1. Aumento de la produccin en un reactor qumico discontinuo

del producto se obtiene mediante un intercambiador de calor por el que circula agua de enfriamiento. Los actuadores (vlvula de vapor y vlvula de agua de enfriamiento) tienen un efecto dinmico muy diferente sobre la temperatura del reactor. Una vez que el producto se calienta en el tanque, se adicionan los reactivos producindose una reaccin exotrmica. La temperatura del reactor debe controlarse en un valor del punto de consigna durante la adicin de reactivos. En caso de que la temperatura se eleve demasiado, la velocidad de adicin debe reducirse. El objetivo especificado es mejorar el desempeo del control de la temperatura. La dificultad en el control de la temperatura se debe a distintos factores: - La relacin entre los actuadores y las temperaturas es integrante con tiempos de retardo. - Las acciones de calentamiento y enfriamiento afectan a la temperatura del reactor con dinmicas muy diferentes, que limitan el desempeo del control en rango partido convencional.

- Las no linealidades en la variable manipulada, lo cual requiere un controlador especfico. La arquitectura del control PCR implantado se muestra en la figura 3. Las consecuencias de una mejora en el control de temperatura usualmente son: - Una mejora en la calidad debido a una mayor estabilidad de la temperatura. - Una menor duracin de la tanda debido a la mayor velocidad de adicin de reactivos, posibilitado por un mejor perfil de temperatura. - Una mayor disponibilidad de la unidad por la mayor vida til de las vlvulas (menos activadas). - Una reduccin de los costes marginales a travs de un menor consumo de servicios auxiliares (agua de enfriamiento y vapor). La mejora en el control de la temperatura del reactor es significativa (Fig. 4). Las variaciones se reducen ms del doble y esto hace posible incrementar el valor del punto de consigna ms cerca de la restriccin superior. Esta mejora tiene un efecto en diferentes aspectos: menos movimientos de las vlvulas (mayor disponi-

El control dinmico de la temperatura en un reactor qumico exotrmico frecuentemente dificulta la operacin, ya que limita la adicin de reactivos. Luego de un estudio de viabilidad, Repsol YPF decidi aplicar un controlador predictivo basado en modelos a un reactor de produccin de polioles. Los detalles de la implantacin se presentan en [1]. Este reactor se opera de modo semicontinuo: Un primer producto se carga al reactor y se calienta. Luego, mientras diferentes reactivos se inyectan, la reaccin exotrmica requiere un enfriamiento eficiente con el objeto de respetar el punto de consigna y evitar que se alcance un lmite superior determinado, porque pueden aparecer reacciones secundarias indeseables. La figura 2 muestra un diagrama esquemtico del proceso. La principal consecuencia de la mejora en el control de temperatura ha sido un incremento importante de la produccin. El punto de consigna de la temperatura est dado por la siguiente solucin de compromiso: - El ms alto valor posible porque incrementa la velocidad de reaccin y, por lo tanto, acelera la produccin. - Lo suficientemente bajo para mantener la temperatura alejada del lmite superior por las usuales variaciones de temperatura. El producto se calienta con vapor mediante un serpentn interior del tanque reactor. El enfriamiento

Figura 2. Diagrama simplificado del proceso con los lazos de control de temperatura

enero 06

60

Control de Procesos

bilidad del proceso), y la eliminacin de las acciones competitivas entre el calentamiento y el enfriamiento (ahorro de energa). Aunque los mencionados aspectos tienen un impacto nada despreciable en los ahorros, el beneficio ms significativo claramente proviene del hecho que ha sido posible poner el proceso en sus lmites gracias al desempeo del controlador PCR. La duracin total de la tanda se reduce debido al incremento del caudal de adicin de los reactivos. Tal incremento es ahora posible porque las desviaciones de la temperatura se han reducido. En consecuencia, una temperatura promedio mayor es alcanzable ahora gracias al controlador PCR, que da ms flexibilidad a la vlvula de agua para proveer el enfriamiento necesario. Dependiendo de la receta, el incremento de la produccin que se logra al poder trabajar a un punto de consigna mayor se encuentra entre un 17 y 20%. Otra consecuencia de la mejor operacin de la unidad es la capacidad de obtener condiciones operativas reproducibles para las diferentes tandas, y entonces se obtiene una mayor uniformidad en la calidad del producto. El controlador PCR ha sido implantado en un sistema de control distribuido Honeywell TDC 3000, programndose las rutinas de control en el lenguaje CL, propio del sistema. No fue necesario ningn procesador de control adicional a los ya existentes.

4.2. Control de nivel en un proceso continuo con retardo

Figura 4. Mejora del control de temperatura en el reactor discontinuo

Figura 3. Arquitectura de control. La temperatura del reactor se controla a travs de controladores PCR en cascada de acuerdo con la propia arquitectura del proceso

A colector gas combustible

A colector gas combustible

El control clsico del nivel del fondo de una columna de destilacin se realiza usualmente con un controlador PID sencillo que acta sobre el caudal del fondo de la columna. Pero, como es primordial eliminar las perturbaciones a las planas aguas abajo, se decidi controlarlo manipulando el caudal de carga a la unidad (Fig. 5).

Carga a platforming Reciclo H2 a Hidrobon

Figura 5. Esquema de la planta con control de nivel en el fondo de la columna de destilacin

enero 06

61

INGENIERIA QUIMICA

signa y es ms agresivo cuando se va fuera de la zona definida. Este procedimiento es apreciado grandemente por los usuarios, porque las acciones correctivas son mucho ms suaves cuando el nivel est dentro del rango aceptable. El controlador PCR ha sido implantado en un sistema de control distribuido Foxboro IA, programndose las rutinas de control en el lenguaje HLBL, propio del sistema. No fue necesario ningn procesador de control adicional a los ya existentes.

4.3. Control de humedad en un secadero industrial de lecho mvil

Figura 6. Control del nivel antes y despus de haber sido implementacin el PCR

En la prctica, no era posible mantener en automtico el control del nivel en base a dicha variable, y los operadores se vean forzados a intervenir el lazo en manual, con frecuentes correcciones al caudal y el riesgo cierto de perder el control del nivel. Las principales dificultades para sintonizar un control PID vienen del efecto integrante, por un lado, y del tiempo de retardo largo, por otro. Estos dos aspectos afectan de tal manera al sistema que un control PID convencional no muestra rendimientos aceptables. El controlador PCR implementado tiene en cuenta el caudal de fondo que sale de la columna y que alimenta la unidad aguas abajo. Este caudal de fondo es una fuerte perturbacin para el control del nivel. Ms detalles de esta aplicacin se han presentado en [2]. El modelo del controlador ha sido identificado a partir de datos colectados durante la prueba de planta, en la que se ha perturbado varias veces la variable manipulada (caudal de alimentacin) para ver su efecto sobre la variable controlada (nivel). Como detalle importante puede destacarse el hecho que el ajuste del control se realiza no mediante

un conjunto de parmetros de sintona (como los factores P, I y D en los controladores PID regulares), sino con la especificacin directa del tiempo de respuesta del sistema a lazo cerrado. La arquitectura de control es una cascada de dos controladores: el controlador PCR predice el comportamiento del nivel y calcula el caudal de carga necesario para satisfacer el objetivo especificado en el primero. La accin calculada es luego enviada a un FRC (PID clsico) que acta sobre la posicin de la vlvula correspondiente. El objetivo especificado en el nivel se define en trminos de rango, porque no es necesario controlar este nivel apretadamente en un valor dado, sino que puede tener permitido moverse en un rango dado alrededor de su punto de consigna nominal. La figura 6 muestra cmo el nivel ha podido controlarse, en contraposicin con las variaciones que sufra antes de la implantacin del control predictivo PCR. Un mdulo del controlador PCR se dedica a calcular el tiempo de respuesta a lazo cerrado especificado para el controlador a partir de lmites definidos por el usuario. El control es suave cuando la variable controlada se encuentra cerca de su valor de con-

En el siguiente caso de aplicacin en la industria de la alimentacin, se necesita controlar precisamente la humedad de un producto para evitar que el mismo se compacte y para optimizar su valor. Cuanto ms cerca de la especificacin de humedad se pueda operar, ms rentable ser la produccin, evitndose lo que se conoce como regalo de calidad. El producto se seca a medida que es empujado hacia la cinta transportadora, como puede verse en la figura 7. La complejidad del control proviene de varias causas: - Gran tiempo de retardo. - Acoplamiento (efectos cruzados). - Diferentes familias de productos (con distintas especificaciones). - Pocos sensores disponibles. El control con PCR predice la humedad y calcula las consignas de los controladores de temperatura a aplicar a lo largo de la cinta transportadora. La estructura global ha sido implantada como una cascada de controladores. El diseo del controlador fue llevado a cabo a partir de un proceso simulado a partir del modelo identificado. La estructura de con-

enero 06

62

Control de Procesos

La reduccin de las fluctuaciones de humedad ha permitido mover el punto de consigna mucho ms cerca de la especificacin real del producto, sin aumentar los rechazos por falta de especificacin. El incremento de un 1% corresponde a 100 por tonelada de producto, en una fbrica que produce 2.000 toneladas por ao. Una ventaja adicional es que el proceso ahora requiere menor atencin por parte de los operadores, debido a que no deben gastar su tiempo en intentar manejar el proceso y mantener la calidad del mismo.

4.4. Control de una planta de servicios auxiliares

Figura 7. Secadero de lecho mvil donde se ha controlado la humedad

trol se ha embebido directamente en un PLC de Schneider Electric, debido a que la tecnologa PCR utiliza los mismos mdulos genricos disponibles en el PLC. Las fluctuaciones de la humedad se han reducido en una relacin mayor de 2, como se muestra en la figura 8. En la situacin previa, representada en color naranja, se necesitaba fijar un valor de consigna para la

humedad bastante lejano del valor de la especificacin del producto, de manera tal para poder satisfacer siempre la calidad del mismo. Esto era debido a la gran variabilidad del sistema de control previo. Si el producto se seca ms de lo especificado, tiene dos costes: - El proceso consume mayor energa. - Se extrae agua que puede ser vendida a precio de producto.

Figura 8. Mejoras en el control de la humedad en el secadero

Se ha mejorado el control de unas cuantas variables de proceso en la planta de servicios auxiliares (Fig. 9) de la siderrgica Arcelor, Fos sur Mer, Francia. Se ha mejorado el control del vapor producido en calderas, el nivel de cabeza de las calderas y la presin del colector de vapor. Todos los lazos de control predictivo PCR se implementaron en controladores embebidos en PLCs Momentum de Schneider Electric. Las calderas generadoras de vapor pueden quemar diferentes tipos de combustible. Cuando se cambia de una combinacin de gases producidos en el proceso siderrgico a una mezcla de gasleo y otros combustibles, la temperatura del vapor se ve perturbada grandemente. En el extremo, cuando la temperatura del vapor no se respeta, el generador de vapor puede ser forzado a una parada de emergencia por los sistemas de proteccin automticos. El control de la temperatura del vapor se realiza por medio de una cascada de dos controladores PCR, actuando sobre el valor de consigna del caudal de agua inyectada. Este valor de consigna se enva a un FRC (controlador PID regular). Otro aspecto a destacar en esta aplicacin es que el nivel de los

enero 06

63

INGENIERIA QUIMICA

len quedar fuera de juego para los casos de control que hemos ejemplificado. 6. Referencias

[1] A.Sanz, A. Cardete, R. Lucio, R. Martnez, S. Muoz, D. Ruiz, C. Ruiz, O. Gerbi and J. Papon Cmo aumentar la produccin en un reactor qumica discontinuo. Aplicacin del control predictivo basado en modelos, INGENIERA QUMICA, Marzo, 104-107 (2005). [2] C. Ruiz, A. Molina y D. Lpez Control predictivo de nivel con retardo. Aplicacin a un caso industrial, INGENIERA QUMICA, Julio/Agosto, 109-115 (2001).

Figura 9. Esquema de la planta de servicios auxiliares

Figura 10. Esquema modular de una parte de la implementacin en el PLC Momentum

generadores de vapor (nivel de cabeza de las calderas) debe ser mantenido en un rango de 10% de su valor de consigna, a pesar de que los cambios en la demanda de vapor pueden ser muy bruscos. Este controlador acta sobre la alimentacin del agua de calderas. La ltima aplicacin est relacionada con el control de las presiones de entrada a las turbinas, en los colectores de vapor de alta presin. Los controladores PCR actan sobre los valores de consigna de los combustibles quemados en las calderas, por medio de una cascada, para controlar la presin en el valor deseado. Toda la estructura de control fue diseada sobre un proceso simulado construido en el ambiente Matlab/Simulink. Luego, la estructura del controlador se copi al ambiente CONCEPT, parte de cu-

yo diagrama se muestra en la figura 10, volcado al PLC desde donde se ejecuta el control PCR. 5. Conclusiones La tecnologa de control predictivo PCR tiene la particularidad de poder ser implantada en diversas plataformas de control existentes, sin requerir la adicin de nuevos equipamientos. Ha sido aplicada a un amplio rango de industrias, desde el refino y la petroqumica hasta la alimentaria, pasando por la qumica fina y reactores discontinuos. La relacin coste/beneficio, tanto de la tecnologa como de la implantacin, es muy atractiva en relacin a las aplicaciones de control predictivo basado en modelos multivariables de gran porte, que sue-

enero 06

64

Vous aimerez peut-être aussi

- S01.s2 - OUPI Ejercicio Balance Sin Reac QuimDocument242 pagesS01.s2 - OUPI Ejercicio Balance Sin Reac QuimALISSON SANDOVALPas encore d'évaluation

- BioreactoresDocument58 pagesBioreactoresNat Gonzales0% (1)

- Flujo Laminar Diseño de ReactoresDocument6 pagesFlujo Laminar Diseño de ReactoresEdgar CastilloPas encore d'évaluation

- SesDocument22 pagesSesIvette Pebes Cabrera0% (1)

- Disenos Experimentales WOP PDocument88 pagesDisenos Experimentales WOP PManuel Fabian Bacab EkPas encore d'évaluation

- Balance de Masa en Estado No EstacionarioDocument14 pagesBalance de Masa en Estado No EstacionarioHC AguilarGuillenPas encore d'évaluation

- Radiaciones Riesgos y ProteccionDocument25 pagesRadiaciones Riesgos y ProteccionAle GlezPas encore d'évaluation

- RadiacionesDocument13 pagesRadiacionesLindsay AshleyPas encore d'évaluation

- Analisis Sensorial MielesDocument14 pagesAnalisis Sensorial MielesHassel Yohana FunesPas encore d'évaluation

- Seleccion de Reactores Quimicos Curso EspecialDocument75 pagesSeleccion de Reactores Quimicos Curso EspecialRocíoVerásteguiParedesPas encore d'évaluation

- Filament OsDocument4 pagesFilament OsHC AguilarGuillenPas encore d'évaluation

- 1.1 - Simulacion Reformado Etanol Matlab, Scilab y GNU OctavDocument99 pages1.1 - Simulacion Reformado Etanol Matlab, Scilab y GNU OctavIgnacioF.FernandezPabaPas encore d'évaluation

- Primer Principio y EnergiaDocument2 pagesPrimer Principio y EnergiaMaxPas encore d'évaluation

- Impresion de Circuitos ElectronicosDocument30 pagesImpresion de Circuitos ElectronicosHC AguilarGuillenPas encore d'évaluation

- Mikrobasic Espa OlDocument64 pagesMikrobasic Espa OlNavi MoralesPas encore d'évaluation

- Convertir LPT - USBDocument3 pagesConvertir LPT - USBHC AguilarGuillenPas encore d'évaluation

- Tutorial GeogebraDocument33 pagesTutorial GeogebraNelly SanluisPas encore d'évaluation

- Barrera IR para PuertaDocument2 pagesBarrera IR para PuertaSaya MaurysPas encore d'évaluation

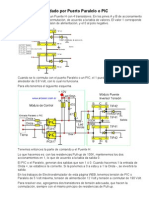

- Puente H Comandado Por Puerto Paralelo o PICDocument3 pagesPuente H Comandado Por Puerto Paralelo o PICGabriela Perales OréPas encore d'évaluation

- Chi Kung - Ba Duan Jin - Las 8 Piezas Del Brocado (Doc)Document7 pagesChi Kung - Ba Duan Jin - Las 8 Piezas Del Brocado (Doc)xr4z0rx100% (1)

- Curso de PHP - PhpyaDocument53 pagesCurso de PHP - PhpyaAlejandro GutierrezPas encore d'évaluation

- Chi Kung - Ba Duan Jin - Las 8 Piezas Del Brocado (Doc)Document7 pagesChi Kung - Ba Duan Jin - Las 8 Piezas Del Brocado (Doc)xr4z0rx100% (1)

- Dialnet PotenciaEstadisticaSensibilidadYTamanoDeEfecto 2554283Document12 pagesDialnet PotenciaEstadisticaSensibilidadYTamanoDeEfecto 2554283Eduardo Martín Sánchez MontoyaPas encore d'évaluation

- Analisis AjonjoliDocument33 pagesAnalisis AjonjoliAlicia Torres0% (1)

- Manual SPSS (Estadistica - en Español) PDFDocument82 pagesManual SPSS (Estadistica - en Español) PDFvelisa815986Pas encore d'évaluation

- Convertir VB6 LPT a USB en 2 horasDocument3 pagesConvertir VB6 LPT a USB en 2 horasErick ToasaPas encore d'évaluation

- Programación de PHP Orientada A ObjetosDocument50 pagesProgramación de PHP Orientada A ObjetosHC AguilarGuillenPas encore d'évaluation

- Simulador ReactoresDocument83 pagesSimulador ReactoresHC AguilarGuillenPas encore d'évaluation

- Proyecto Disparar TriacDocument6 pagesProyecto Disparar TriacHC AguilarGuillenPas encore d'évaluation

- Haga El Trabajo Que Los Fracasados No HacenDocument1 pageHaga El Trabajo Que Los Fracasados No HacenHC AguilarGuillenPas encore d'évaluation

- 1 - TRASTORNOS ESCOLARES - PresentaciónDocument18 pages1 - TRASTORNOS ESCOLARES - PresentaciónHC AguilarGuillenPas encore d'évaluation

- 01 - Legado de Sangre - Richard A. Knaak PDFDocument299 pages01 - Legado de Sangre - Richard A. Knaak PDFJuan Miguel Orbe Bobadilla100% (1)

- El Dibujo Técnico en McGraw Hill - JPRDocument12 pagesEl Dibujo Técnico en McGraw Hill - JPRAlejandro Bustamante M100% (4)

- 01 - Legado de Sangre - Richard A. Knaak PDFDocument299 pages01 - Legado de Sangre - Richard A. Knaak PDFJuan Miguel Orbe Bobadilla100% (1)

- Ecuacion de Balance de Energia para Reactores IdealesDocument62 pagesEcuacion de Balance de Energia para Reactores IdealesLuis EspinozaPas encore d'évaluation

- KENIN - Capitulo 1Document12 pagesKENIN - Capitulo 1Pedro LpPas encore d'évaluation

- AVANZE R2 Falta DiagramaDocument7 pagesAVANZE R2 Falta DiagramaMiguel Angel MontoyaPas encore d'évaluation

- Levenspiel Ejercicio 9.17. Ingenierìa de ReactoresDocument5 pagesLevenspiel Ejercicio 9.17. Ingenierìa de ReactoresOscarPas encore d'évaluation

- AplicacionesSistemaEcuLineales1 PDFDocument12 pagesAplicacionesSistemaEcuLineales1 PDFTarazona RenatoPas encore d'évaluation

- RQ09 10 ConceptsDocument11 pagesRQ09 10 Conceptsbea19roPas encore d'évaluation

- SIMULACIÓN DE PRODUCCIÓN DE ACETATO DE METILODocument11 pagesSIMULACIÓN DE PRODUCCIÓN DE ACETATO DE METILODARIOPas encore d'évaluation

- Tarea 2Document6 pagesTarea 2Ricky Ocampo0% (1)

- Diseño de reactores no isotérmicosDocument15 pagesDiseño de reactores no isotérmicosRosalia Pacheco CastroPas encore d'évaluation

- Problemas Levenspiel 1Document3 pagesProblemas Levenspiel 1Camila Jimenez BejaranoPas encore d'évaluation

- CAPITULO 6 PlantasDocument26 pagesCAPITULO 6 PlantasLeo GarcíaPas encore d'évaluation

- Diseño de ReactoresDocument2 pagesDiseño de ReactoresMonica LeonPas encore d'évaluation

- Proceso de Separación de Acetona a Partir de IsopropanolDocument8 pagesProceso de Separación de Acetona a Partir de IsopropanolIvan HernandezPas encore d'évaluation

- ReactoresDocument4 pagesReactoresViridianaPas encore d'évaluation

- Balances de Materia Ejercicios Resueltos 19 Sep 2018Document32 pagesBalances de Materia Ejercicios Resueltos 19 Sep 2018Esteban Salvador CervantesPas encore d'évaluation

- Fundamentos de Diseño de Reactotres (Corregido)Document33 pagesFundamentos de Diseño de Reactotres (Corregido)Jhon Paul SanchezPas encore d'évaluation

- Enfoque Langmuir HinshelwoodDocument63 pagesEnfoque Langmuir HinshelwoodPercy Farfan EncisoPas encore d'évaluation

- Asignación de Ingenieria de Las Reacciones QuimicasDocument5 pagesAsignación de Ingenieria de Las Reacciones QuimicasAnonymous 6XVcvzPas encore d'évaluation

- Quim R5Document4 pagesQuim R5Leticia Adauto SánchezPas encore d'évaluation

- Producción de VCM a partir de EDCDocument118 pagesProducción de VCM a partir de EDCDissel VeraPas encore d'évaluation

- CUANTIFICACION DE GASES EN REACTORES MultifásicosDocument4 pagesCUANTIFICACION DE GASES EN REACTORES MultifásicosKatyto MaiPas encore d'évaluation

- Simulación de procesos químicos CHEMCADDocument14 pagesSimulación de procesos químicos CHEMCADLenin GilPas encore d'évaluation

- Balance de Materia y Energía.Document36 pagesBalance de Materia y Energía.Francisco Garcia GuzmánPas encore d'évaluation

- Crecimiento microbiano: aspectos generales y cinéticaDocument18 pagesCrecimiento microbiano: aspectos generales y cinéticaAndrés Esteban Granada ZapataPas encore d'évaluation