Académique Documents

Professionnel Documents

Culture Documents

Taller No 2 - Diagrama de Procesos - U Santo Tomás - 2013 - I

Transféré par

Skull CrownTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Taller No 2 - Diagrama de Procesos - U Santo Tomás - 2013 - I

Transféré par

Skull CrownDroits d'auteur :

Formats disponibles

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Taller No. 2 APLICACIN DE LOS DIAGRAMAS DE PROCESO, PARA EL DISEO DEL PROCESO DE

FABRICACIN DEL CALEIDOSCOPIO Un cientfico debe publicar sus trabajos realizados, pues es la nica manera de verificar los nuevos conocimientos cientficos, colocndolos en conocimiento de la comunidad para comprobar si los resultados mostrados son reproducibles o no. Con la Norma ISO 9000, se puso de manifiesto que no solo el sector cientfico es el responsable de documentar su forma de hacer las cosas, sino que tambin el sector productivo debe tener este compromiso, como herramienta de memoria para el mejoramiento continuo. Como se ve, es importante que los profesionales de hoy, vean la necesidad y la importancia de escribir, bien sea de sus adelantos cientficos, acadmicos o profesionales; no como un requisito, sino como un estilo de vida. Al escribir, se tiene informacin que es susceptible de ser publicada o recopilada posteriormente en libros, lo cual es importante a nivel internacional, los Pases Industrializados tienen este concepto, tanto de escribir y publicar, como el de generar patentes, lo cual les genera conocimiento y posicionamiento cientfico y tecnolgico. En Colombia se esta muy rezagado en estos temas, si bien la comunidad cientfica publica parte de sus investigaciones, pocas llegan a tener patentes, entre otras cosas, porque el sistema de patentes en el Pas es muy rgido y complicado; adems, pocas empresas ven la importancia de escribir y publicar sus desarrollos, muchos basados en los mal llamados secretos industriales; y casi ninguna posee patentes propias lo cual plantea una debilidad estratgica al momento de enfrentarse los diferentes Tratados Internacionales, pues muchos productos podran no ser comercializados en el mercado global, por ser muy similares a otros de la competencia que si cuenten con la patente respectiva. UTILIZACIN DEL DIAGRAMA DE CURSO DE PROCESO Este diagrama, como el diagrama de operaciones de proceso, no es un fin en s, sino slo un medio para lograr una meta. Se utiliza como instrumento de anlisis para eliminar los costos ocultos de un componente. Como el diagrama muestra claramente todos los transportes, retrasos y almacenamientos, es conveniente para reducir la cantidad y la duracin de estos elementos. Una vez que el analista ha elaborado el diagrama de curso de proceso, debe empezar a formular las preguntas o cuestiones basadas en las consideraciones de mayor importancia para el anlisis de operaciones. En el caso de este diagrama se debe dar especial consideracin a: Manejo de materiales Distribucin de equipo en la planta Tiempo de retrasos Tiempo de almacenamientos Es probable que el analista ya haya elaborado y analizado un diagrama de operaciones de proceso del ensamble o conjunto del cual es componente la parte que se estudia en el diagrama. Este dispositivo se elabor a partir de los componentes del ensamble particular donde se consider que sera prctico hacer un estudio adicional de los costos ocultos. Al analizar el diagrama el analista no deber perder mucho tiempo volviendo a estudiar las

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 1

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

operaciones o inspecciones efectuadas en el componente, cuando stas ya hayan sido estudiadas. Debe importarle ms el estudio de las distancias que las partes deben recorrer de operacin a operacin, as como las demoras que ocurrirn. Desde luego que si el diagrama de curso de proceso fue elaborado inicialmente, entonces deber emplearse todos los enfoques primarios en relacin con el anlisis de operaciones para estudiar los eventos que aparecen en l. Puesto que el diagrama de flujo de proceso corresponde solo a una pieza o artculo y no a un ensamble o conjunto, puede elaborarse un diagrama ms ntidamente empezando en el centro de la parte superior del papel. Primero se traza una lnea horizontal de material, sobre la cual se escribe el nmero de la pieza y su descripcin, as como el material con el que se procesa. Se traza luego una corta lnea vertical de flujo, de unos 5 mm (o de pulgada) de longitud al primer smbolo de evento, el cual puede ser una flecha que indica un transporte desde la bodega o almacn. Inmediatamente a la derecha del smbolo de transporte se anota una breve descripcin del movimiento, tal como llevado a la sierra recortadora por el acarreador del material. Inmediatamente abajo se anota el tipo de equipo para manejo de material empleado, si se utiliza. Por ejemplo carro de mano de dos ruedas o carro montacargas con motor de diesel identificarn el equipo empleado. A la izquierda del smbolo se indica el tiempo requerido para desarrollar el evento, y a unos 25 mm ms a la izquierda, se registra la distancia recorrida (en metros por ejemplo). Se contina este procedimiento de diagramacin registrando todas las operaciones, inspecciones, movimientos, demoras, almacenamientos permanentes y temporales que ocurran durante el procesado de la pieza o parte. Se numeran cronolgicamente para futuras referencias todos los eventos utilizando una serie particular para cada clase de evento. El smbolo de transporte se emplea para indicar el sentido de circulacin. As, cuando hay flujo en lnea recta se coloca el smbolo con la flecha apuntando a la derecha del papel. Cuando el proceso se invierte o retrocede, el cambio de sentido o direccin se seala dibujando la flecha de modo que apunte a la izquierda. Si el proceso se efecta en un edificio de varios pisos, una flecha apuntando hacia arriba indica que el proceso se efecta siguiendo esa direccin, y una flecha que apunte hacia abajo indicar que el flujo del trabajo es descendente. Valdra la pena acumular operaciones de recoger, entregar o enviar? Cul es el departamento apropiado para hacer el trabajo de modo que pueda efectuarse donde hay la misma clase de trabajos y se pueda economizar as un traslado, un retraso o un almacenamiento? Cunto tiempo se pierde en cambiar turnos a horas diferentes en departamentos relacionados? Cules son las interrupciones frecuentes del trabajo y como deberan eliminarse? Cunto tiempo pierde un obrero esperando o no recibiendo las instrucciones, copias de dibujos o especificaciones apropiadas? Cuntas veces ocasionan suspensiones del trabajo los pasillos congestionados? Qu mejoras se pueden hacer en la localizacin de puertas y pasillos, y haciendo pasillos que reduzcan los retrasos? Las preguntas especficas de comprobacin que debe formular el analista para acortar las distancias recorridas y reducir el tiempo de manejo de material, son las siguientes: Se est practicando la tecnologa de grupos de productos para reducir el nmero de preparaciones y permitir mayores corridas o ciclos de produccin? (la tecnologa de grupos de productos es la clasificacin de productos diferentes en configuraciones geomtricas y tamaos

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 2

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

similares a fin de aprovechar la economa en manufactura proporcionada por produccin en grandes cantidades). Puede una instalacin reubicarse econmicamente para reducir las distancias recorridas? Qu puede hacerse para reducir el manejo de materiales? Cul es el equipo adecuado para manipulacin de materiales? Cunto tiempo se pierde en llevar y traer materiales de la estacin de trabajo? Se debera considerar el agrupamiento de productos en vez del agrupamiento de procesos? Qu puede hacerse para aumentar el tamao de la unidad de material manipulado a fin de reducir el manejo, el desperdicio y los tiempos muertos? Cmo se podra mejorar el servicio de ascensores o elevadores? Qu podra hacerse acerca de los pasadizos y pasajes para vehculos a fin de acelerar el transporte? Cul es la posicin ms apropiada como debe colocarse el material para reducir la cantidad de manipulacin requerida por un operario? Cmo podra utilizarse la entrega o traslado por gravedad? ELABORACIN DEL DIAGRAMA DE FLUJO DE PROCESO Como el diagrama de operaciones, el de flujo de un proceso debe ser identificado correctamente con un ttulo. Es usual encabezar la informacin identificndola con el de Diagrama de curso de proceso. La informacin mencionada comprende, por lo general: Nmero de la pieza, Nmero de plano, Descripcin del proceso, Mtodo actual o propuesto, Fecha y nombre de la persona que elabora el diagrama. Algunas veces hacen falta datos adicionales para identificar por completo el trabajo que se diagrama. Tales datos pueden ser: Los nombres de la planta, edificio o departamento, Nmero de diagrama, Cantidad de produccin e Informacin sobre costos. Puesto que el diagrama de flujo de proceso corresponde solo a una pieza o artculo y no a un ensamble o conjunto, puede elaborarse un diagrama ms ntidamente empezando en el centro de la parte superior del papel. Primero se traza una lnea horizontal de material, sobre la cual se escribe el nmero de la pieza y su descripcin, as como el material con el que se procesa. Se traza luego una corta lnea vertical de flujo, de unos 5 mm (o de pulgada) de longitud al primer smbolo de evento, el cual puede ser una flecha que indica un transporte desde la bodega o almacn. Inmediatamente a la derecha del smbolo de transporte se anota una breve descripcin del movimiento, tal como llevado a la sierra recortadora por el acarreador del material. Inmediatamente abajo se anota el tipo de equipo para manejo de material empleado, si se utiliza. Por ejemplo carro de mano de dos ruedas o carro montacargas con motor de diesel identificarn el equipo empleado. A la izquierda del smbolo se indica el tiempo requerido para desarrollar el evento, y a unos 25 mm ms a la izquierda, se registra la distancia recorrida (en metros por ejemplo). Se contina este procedimiento de diagramacin registrando todas las operaciones,

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 3

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

inspecciones, movimientos, demoras, almacenamientos permanentes y temporales que ocurran durante el procesado de la pieza o parte. Se numeran cronolgicamente para futuras referencias todos los eventos utilizando una serie particular para cada clase de evento. El smbolo de transporte se emplea para indicar el sentido de circulacin. As, cuando hay flujo en lnea recta se coloca el smbolo con la flecha apuntando a la derecha del papel. Cuando el proceso se invierte o retrocede, el cambio de sentido o direccin se seala dibujando la flecha de modo que apunte a la izquierda. Si el proceso se efecta en un edificio de varios pisos, una flecha apuntando hacia arriba indica que el proceso se efecta siguiendo esa direccin, y una flecha que apunte hacia abajo indicar que el flujo del trabajo es descendente. No es necesario determinar con exactitud cada movimiento con una regla o cinta de medir para evaluar las distancias recorridas. Por lo general se obtiene un valor bastante correcto contando el nmero de columnas del edificio pro las que ha pasado el material al ser trasladado, y multiplicando este nmero menos 1, por el claro entre columnas. Los trayectos de 1.5 m o menos, no se registran comnmente, aunque podra hacerse esto si el analista de mtodos cree que influirn considerablemente en el costo total del mtodo que se estudia. Es importante indicar en el diagrama todas las demoras y tiempos de almacenamiento. No basta con indicar que tiene lugar un retraso o un almacenamiento. Cuanto mayor sea el tiempo de almacenamiento o retraso de una pieza, tanto mayor ser el incremento en el costo acumulado y, por tanto, es de importancia saber qu tiempo corresponde a la demora o al almacenamiento. El mtodo ms econmico para determinar la duracin de los retrasos y los almacenamientos consiste en marcar varias piezas o partes, indicando la hora exacta en que fueron almacenadas o demoradas. Despus hay que inspeccionar peridicamente la seccin para ver cuando regresaron a la produccin las partes marcadas. El analista obtendr valores de tiempo suficientemente exactos, si considera un cierto nmero de casos, registra el tiempo transcurrido y promedia luego los resultados. DIAGRAMAS Y GRFICOS EMPLEADOS EN EL ANLISIS DE MTODOS, TIEMPOS Y MOVIMIENTOS Cuando el anlisis de mtodos se emplea para disear un nuevo centro de trabajo o para mejorar uno ya en operacin, es til presentar en forma clara l lgica la informacin factual (o de los hechos) relacionada con el proceso. El primer paso a este respecto es reunir todos los hechos necesarios relacionados con la operacin o el proceso. Informacin pertinente (como cantidad de piezas a producir, programas de entrega, tiempos de operacin, instalaciones, capacidad de las mquinas, materiales y herramientas especiales) pueden tener una influencia importante en la resolucin del problema. Una vez que los hechos se presentan clara y exactamente, se examinan de modo crtico, a fin de que pueda implantarse el mtodo ms prctico, econmico y eficaz. Todo operario debe tener las herramientas necesarias que le faciliten el trabajo. Del mismo modo en que un maquinista de taller cuenta con micrmetros y calibradores, y un carpintero dispone de escoplos y garlopas, el analista de mtodos debe tener a su disposicin las herramientas o medios que le ayuden a efectuar un mejor trabajo en el menor tiempo posible. Uno de los instrumentos de trabajo ms importante para el ingeniero de mtodos es el diagrama de proceso.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 4

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Qu es el diagrama de proceso? El diagrama de proceso se define como una representacin grfica relativa a un proceso industrial o administrativo. En el anlisis de mtodos se usan generalmente ocho tipos de diagramas de proceso, cada uno de los cuales tiene aplicaciones especficas. Estos son: Diagrama de operaciones de proceso Diagrama de curso (o flujo) de proceso Diagrama de recorrido Diagrama de interrelacin hombre mquina Diagrama de proceso para grupo o cuadrilla Diagrama de proceso para operario Diagrama de viajes de material Diagrama PERT GUA PARA LA CONSTRUCCIN DEL DIAGRAMA BIMANUAL CMO SE CONSTRUYE EL DIAGRAMA BIMANUAL? El diseo del diagrama deber comprender el espacio en la parte superior para la informacin habitual; un espacio adecuado para el croquis del lugar de trabajo y la informacin que se considere necesaria como nmero de parte, nmero de plano, descripcin de la operacin o proceso, fecha de elaboracin, nombre de la persona que lo elabora, etc.; tambin se debe considerar espacio para los movimientos de ambas manos y para un resumen de movimientos y anlisis del tiempo improductivo. Al elaborar diagramas es conveniente considerar los siguientes aspectos: Estudiar el ciclo de las operaciones varias veces antes de comenzar las anotaciones. Registrar una sola mano cada vez. Registrar unos pocos smbolos cada vez. El momento de recoger o asir otra pieza al comienzo de un ciclo de trabajo se presta para iniciar las anotaciones. Conviene empezar por la mano que coge la pieza primero o por la que ejecuta ms trabajo. Luego se aade en la segunda columna la clase de trabajo que realiza la segunda mano. Registrar las acciones en el mismo rengln cuando tienen lugar al mismo tiempo. Las acciones que tienen lugar sucesivamente deben registrarse en renglones distintos. Se debe verificar en el diagrama que la sincronizacin entre las dos manos corresponde a la realidad. Procurar registrar todo lo que hace el operario y evitar combinar las operaciones con transportes o colocaciones, a no se que ocurran realmente al mismo tiempo. EL DIAGRAMA BIMANUAL Este diagrama muestra todos los movimientos realizados por la mano izquierda y por la mano derecha, indicando la relacin entre ellas.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 5

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

El diagrama bimanual sirve principalmente para estudiar operaciones repetitivas y en ese caso se registra un solo ciclo completo de trabajo. Para representar las actividades se emplean los mismos smbolos que se utilizan en los diagramas de proceso pero se les atribuye un sentido ligeramente distinto para que abarquen ms detalles. SMBOLOS A EMPLEAR EN EL DIAGRAMA BIMANUAL OPERACIN

Se emplea para los actos de asir, sujetar, utilizar, soltar, etc., una herramienta, pieza o material. TRANSPORTE

Se emplea para representar el movimiento de la mano hasta el trabajo, herramienta o material o desde uno de ellos. ESPERA O DEMORA

Se emplea para indicar el tiempo en que la mano no trabaja (aunque tal vez trabaje la otra). SOSTENER O ALMACENAR

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

En los diagramas bimanuales por lo general no se emplea el trmino almacenamiento, sin embargo el smbolo correspondiente se utiliza para indicar el acto de sostener alguna pieza, herramienta o material con la mano cuya actividad se est consignando. El smbolo de inspeccin casi no se emplea, puesto que durante la inspeccin de un objeto (mientras lo sujeta y mira o lo calibra), los movimientos de la mano vienen a ser operaciones para los efectos del diagrama. Sin embargo, a veces resulta til emplear el smbolo de inspeccin para hacer resaltar que se examina algo. El hecho mismo de componer el diagrama permite al especialista llegar a conocer a fondo los pormenores de trabajo y gracias al diagrama se puede estudiar cada elemento de por s y en relacin con los dems. Cada idea se debe representar grficamente en un diagrama de cada una, es mucho ms fcil compararlas. El mejor mtodo por lo general, es el que menos movimientos necesita. El diagrama bimanual puede aplicarse a una gran variedad de trabajos de montaje, de elaboracin a mquina y tambin de oficina. Los ajustes apretados y la colocacin en posiciones difciles pueden presentar ciertos problemas. Al montar piezas pequeas ajustadamente ponerlas en posicin antes del montaje puede ser la parte ms prolongada del ciclo. En tales casos la puesta en posicin deber exponerse como un movimiento en s de operacin, aparte del que se efecta para hacer el montaje propiamente dicho (por ejemplo colocar un desarmador en la cabeza de un tornillo). As se hace resaltar dicho movimiento, y si se muestra en relacin con una escala de tiempos, se podr evaluar su importancia relativa. Se lograrn economas considerables si es posible reducir el nmero de dichas colocaciones, por ejemplo, biselando ms la punta de la herramienta, o utilizando un desarmador neumtico. EJEMPLO DE CONSTRUCCIN DEL DIAGRAMA BIMANUAL A Continuacin se muestra un ejemplo de aplicacin de la construccin del diagrama bimanual. En el recargado de cartuchos de calibre 56 se utilizan una serie de operaciones para el formado completo de estos. Se necesitan fulminantes, casquillos, plvora y balas. Los fulminantes se encuentran en una caja, as como los casquillos y las balas. La plvora se encuentra en un recipiente y es necesario pesarla antes de meterla al cartucho. El procedimiento para el formado de los cartuchos es el siguiente: La mano izquierda obtiene fulminante y la mano derecha obtiene el casquillo (0.5 s). La mano izquierda coloca fulminante en el casquillo y la mano derecha sostiene el casquillo (0.8 s). La mano izquierda obtiene la plvora y la mano derecha coloca el casquillo.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 7

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

La mano izquierda coloca la plvora en la pesadora y la mano derecha espera (1 s). La mano derecha toma la plvora y la deposita en el casquillo, la mano izquierda sostiene el casquillo (2 s). La mano izquierda sostiene el casquillo con plvora y la mano derecha obtiene la bala (0.5 s). La mano izquierda sostiene el casquillo y la mano derecha coloca la bala y presiona (1.5 s). Para la elaboracin del diagrama se proceder de la siguiente manera. Identificacin del diagrama y otra informacin relevante: Se anotar: el tipo de diagrama, la actividad en estudio, nmero de diagrama, el nombre de la persona que compuso el diagrama y otros.

Resumen de actividades: Realizada la anotacin de actividades se proceder a la elaboracin de un resumen general del nmero de actividades.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

DIAGRAMA CONCLUIDO: El diagrama bimanual concluido se muestra a continuacin:

DIAGRAMA DE PROCESO DE GRUPO

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

En la actualidad, para llevar a cabo determinados procesos se cuenta con mquinas que por su magnitud no pueden ser operadas por una sola persona, sino que tienen que ser asignadas a un grupo de hombres para controlarlas con mayor eficiencia. El diagrama de proceso de grupos se realiza cuando se sospecha que el conjunto de personas no ha sido asignado correctamente debido a que existen tiempos de inactividad considerables. Tambin se realiza para llevar a cabo un balanceo o una correcta asignacin de las personas a una mquina determinada. El diagrama de proceso de grupo se define como la representacin grfica de la secuencia de los elementos que componen una operacin en la que interviene un grupo de hombres.

Se registran cada uno de los elementos de la operacin, as como sus tiempos de ocio. Adems, se conoce el tiempo de actividad de la mquina y el tiempo de ocio de la misma. Al tener conocimiento de estos hechos se puede hacer un balanceo que permita aprovechar al mximo los hombres y las mquinas. Como se puede inferir, este diagrama es una adaptacin del diagrama hombre mquina. CONSTRUCCIN DEL DIAGRAMA DE PROCESO DE GRUPO Para llevar a cabo este diagrama al igual que el hombre mquina, es necesario seguir los siguientes pasos:

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

10

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Primero, seleccionar una mquina de gran magnitud donde se sospeche que los hombres empleados son ms de los necesarios para operarla con eficiencia. Despus, se determina dnde empieza y dnde termina el ciclo de la operacin. Enseguida se observa varias veces la operacin para descomponerla en cada uno de sus elementos y, se registran todas las actividades de cada uno de los operadores y ayudantes. Una vez descompuesta la operacin y registradas todas las actividades de los hombres, se procede a la medicin del tiempo empleado. Finalmente, con los datos anteriores se procede a la construccin del diagrama. Como es norma general en los diagramas, ste se identifica en la parte superior con el ttulo de diagrama de proceso de grupo; adems, se incluye informacin adicional como nmero de la parte, nmero de plano, orden de trabajo, mtodo presente o mtodo propuesto, fecha de elaboracin del diagrama y nombre de la persona que lo realiz. La construccin del diagrama se lleva a cabo de la misma manera que el diagrama hombre mquina.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 11

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

DIAGRAMA DE PROCESO HOMBRE MQUINA Se define este diagrama como la representacin grfica de la secuencia de elementos que componen las operaciones en que intervienen los hombres y mquina, y que permite conocer el tiempo empleado por cada uno, es decir, conocer el tiempo usado por los hombres y el utilizado por cada uno, es decir, conocer el tiempo usado por los hombres y el utilizado por las mquinas.

Con base en este conocimiento se puede determinar la eficiencia de los hombres y de las mquinas con el fin de aprovecharlos al mximo. El diagrama se utiliza para estudiar, analizar y mejorar una sola estacin de trabajo a la vez. Adems, aqu el tiempo es indispensable para llevar a cabo el balance de las actividades del hombre y su mquina.

PASOS PARA REALIZAR EL DIAGRAMA HOMBRE MQUINA A continuacin se muestra un esquema de los pasos a seguir para realizar el diagrama hombre mquina.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

12

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Primero Se debe seleccionar la operacin que ser diagramada; se recomienda seleccionar operaciones importantes que puedan ser, costosas, repetitivas y que causen dificultades en el proceso.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

13

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Segundo Determinar dnde empieza y dnde termina el ciclo que se quiere diagramar.

Tercero Observar varias veces la operacin, para dividirla en sus elementos e identificarlos claramente.

Cuarto El siguiente paso se dar cuando los elementos de la operacin han sido identificados, entonces se procede a medir e tiempo de duracin de cada uno.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

14

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Quinto Finalmente, con los datos anteriores y siguiendo la secuencia de elementos, se construye el diagrama.

Antes de indicar la forma de construccin del diagrama de proceso hombre mquina, se debe mencionar que este diagrama se efecta para analizar y mejorar una sola estacin de trabajo como previamente se haba sealado; esto se debe, principalmente, a que actualmente existen mquinas semiautomticas o automticas, en las que el personal que las opera permanece ocioso cuando la mquina esta funcionando, por lo que sera conveniente asignarle durante su actividad alguna otra tarea o la operacin de otras mquinas. Es entonces importante sealar que dicho diagrama permitir conocer las operaciones y tiempo del hombre, as como sus tiempos de ocio. Adems se conocer el tiempo de actividad e inactividad de su mquina, as como los tiempos de carga y descarga de la misma. CONSTRUCCIN DEL DIAGRAMA HOMBRE MQUINA CMO SE CONSTRUYE EL DIAGRAMA HOMBRE MQUINA En forma resumida los pasos a seguir para la construccin del diagrama hombre mquina se muestran en el siguiente esquema:

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

15

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Un primer paso en la construccin del diagrama hombre mquina es seleccionar una distancia en centmetros o en pulgadas que represente una unidad de tiempo.

Esta seleccin se lleva a cabo debido a que los diagramas hombre mquina se construyen siempre a escala. Por ejemplo, un centmetro representa un centsimo de minuto. Existe una

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 16

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

relacin inversa en esta seleccin, es decir, mientras ms larga es la duracin del ciclo de la operacin menor debe ser la distancia por unidad de tiempo escogida. Cuando se ha efectuado la seleccin se inicia la construccin del diagrama: como es normal, ste se debe identificar con el ttulo de diagrama de proceso hombre-mquina

Se incluye adems informacin tal como operacin diagramada, mtodo presente o mtodo propuesto, nmero de plano, orden de trabajo indicando dnde comienza el diagramado y dnde termina, nombre de la persona que lo realiza, fecha y cualquier otra informacin que se juzgue conveniente para una mejor comprensin del diagrama. Una vez efectuados estos pasos previos a la izquierda del papel, se hace una descripcin de los elementos que integran la operacin.

Hacia el extremo de la hoja se colocan las operaciones y tiempos del hombre, as como tambin los tiempos inactivos del mismo. El tiempo de trabajo del hombre se representa por una lnea vertical continua; cuando hay un tiempo muerto o un tiempo de ocio, se representa con una ruptura o discontinuidad de la lnea. Un poco ms hacia la derecha se coloca la grfica de la mquina o mquinas; esta grfica es igual a la anterior, una lnea vertical continua indica el tiempo de actividad de la mquina y una discontinuidad representa inactivo. Para las mquinas, el tiempo de preparacin as como el tiempo de descarga, se representan por una lnea punteada, puesto que las mquinas no estn en operacin pero tampoco estn inactivas.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

17

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

En la parte inferior de la hoja, una vez que se ha terminado el diagrama, se coloca el tiempo total de trabajo del hombre, ms el tiempo total de ocio. As como el tiempo total muerto de la mquina.

Finalmente se obtienen los porcentajes de utilizacin.

Para la obtencin de los porcentajes de utilizacin se emplean las siguientes igualdades: Ciclo total del operario = preparar + hacer + retirar Ciclo total de la mquina = preparar + hacer + retirar Tiempo productivo de la mquina = hacer Tiempo improductivo del operario = espera Tiempo improductivo de la mquina = ocio Porcentaje de utilizacin del operario = tiempo productivo del operador/tiempo del ciclo total Porcentaje de la mquina = tiempo productivo de la mquina/tiempo del ciclo total

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 18

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

EJEMPLO DIAGRAMA HOMBRE MQUINA La informacin requerida para el ejemplo es la siguiente: Un operario tiene a su cargo dos taladros. El primero tiene solo una broca para realizar el barrenado y el segundo es de doble broca. La actividad que desarrolla el operario es: Carga y descarga taladro 10.53 minutos. Carga y descarga taladro 20.078 minutos. Caminar del primer taladro al segundo o viceversa 0.07 min. Limpieza de pieza antes de colocarla en el taladro 0.10 min. El taladro de una sola broca tarda en hacer el barrenado 0.5 minutos y el taladro doble tarda 0.63 minutos en efectuar la operacin; los taladros se levantan automticamente al fin del ciclo. IDENTIFICACIN DEL DIAGRAMA HOMBRE MQUINA Se debe identificar el diagrama, un modelo a seguir puede ser el que se muestra a continuacin:

DETERMINACIN DE LAS ACTIVIDADES

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 19

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Se deben identificar las actividades y anotarlas en el diagrama. A continuacin se muestra el ejemplo correspondiente: DETERMINACIN DE LA ESCALA DE REPRESENTACIN GRFICA La escala de representacin grfica se debe determinar convenientemente para que el grfico cumpla con su objeto.

A continuacin se muestra el ejemplo correspondiente:

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

20

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

CONSTRUCCIN DEL DIAGRAMA Realizados los pasos anteriores, se procede a la construccin del diagrama. A continuacin se muestra el diagrama hombre mquina del ejemplo planteado.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

21

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Una vez construido el diagrama se presenta un resumen de las actividades y tiempos involucrados en la parte inferior del diagrama. A continuacin se muestra como se puede presentar el resumen sealado:

Finalmente el diagrama completo se presenta como:

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

22

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Ejemplos de lo que se espera en el Taller No. 1 y en el trabajo del Proyecto Final: Cursograma Analtico.

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

23

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Diagrama de Flujo

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

24

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

Los dos deben estar relacionados. OBJETIVOS Aprovechando los temas de clase para impulsar en el estudiante la cultura de escribir artculos bien sea de recopilacin bibliogrfica (Articulo de Revisin) o de planteamiento de desarrollos bien sean cientficos o tecnolgicos (Artculos Cientficos) Fomentar en el estudiante, que si bien cuenta con muchas fuentes de informacin a su alcance (no todas de la misma calidad), tenga en cuenta la importancia de generar sus propios conceptos y que trabaje en pro de obtenerlos. Que el estudiante use adecuadamente las referencias y las resee adecuadamente en el Artculo. Que el estudiante conozca cmo aplicar los Mapas de Procesos y use la herramienta virtual o cualquier otra para llevarlo a cabo y haga una planeacin acertiva del proceso de fabricacin del Caleidoscopio.

METODOLOGA De acuerdo a los grupos planteados y con ayuda de cualquier recurso bibliogrfico o de internet, plantee un relato general (explicativo) del proceso de fabricacin del caleidoscopio,

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 25

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

realicen su respectivo Diagrama de Flujo y su Cursograma Analtico. Usar diferentes fuentes por lo menos 3 libros y 3 fuentes de internet, donde se encuentre informacin sobre el tema de Diagramas de Procesos, Normas Tcnicas o cualquier otra que aplique para el tema. Con la informacin obtenida complementar el artculo realizado para el Taller No. 1, lo cual indica que hay que incluir los siguientes tems: o o o o o o Marco Terico sobre Mapas de Proceso y sobre Diagramas de Flujo de Procesos. Informacin sobre el proceso para fabricarlo. El Mapa de Proceso. El Diagrama de Flujo de Proceso. Imagen del producto. Y los links a los materiales de apoyo usados para realizar el trabajo, como videos, libros, patentes, etc.

NOTA: Recuerden escribir siempre en tercera persona y escribir el nombre de todos los integrantes del grupo.

Como hacer un mapa de proceso Primero hay que decir que mucha gente confunden mapa de procesos con diagrama de flujo. Este ultimo es simplemente un paso en la realizacin del mapa. Recomendamos los diferentes pasos para "mapear" un proceso 1.Definir el alcance del mapa de proceso. Donde inicia su mapa y hasta donde finaliza el mapa. Esto es importante para ayudar a enfocar los relevantes del mapa. Por ejemplo si se trata del proceso de despertarse para ir al trabajo, no hacemos nada mencionando el ajuste de la alarma del despertador. El proceso inicia cuando usted abre los ojos. Se trata de despertarse para ir al trabajo. Este proceso inicia con la verificacin de materias primas y posibles proveedores para la iniciar el diseo del calendoscopio

2.Definir el producto meta del proceso bajo estudio. En el ejemplo anterior el producto meta seria llegar al trabajo. El producto meta de un proceso es lo que principalmente busca realizar, fabricar, hacer el proceso. En este buscamos realizar con la mayor exactitud un caleidoscopio con los productos adecuados.

3.Realizar el diagrama de flujo desde el punto de inico hasta la finalizacin de acuerdo con el alcance definido. Es preferible si es un flujograma funcionalizado. Este diagrama debe ser lo mas detallado posible para reflejar todas las actividades que se integran hacia la realizacin del producto de este proceso. 4.Dividir el diagrama de flujo en etapas. Este es un paso fundamental y critico para la calidad y el proposito del mapa. En este paso se trata de agrupar las actividades similares (no

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg. 26

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

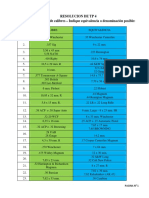

necesariamente secuenciales) bajo una misma estapa. Por ejemplo en nuestro proceso de despertarse para ir al trabajo, las actividades de cepillarse, ducharse, peinarse, vestirse y maquillarse para algunas, del flujograma, podran ser agrupadas bajo una etapa de "aseo", sin importar que para algunos por ejemplo podra haber una actividad de poner el cafe entre cepillarse y ducharse. De ah lo "no necesariamente secuencial" mencionado antes. Caleidoscopio produccin diaria Bsqueda de los proveedores Papel mantequilla, papel con tac, golbom, acetato Proveedores Cilindro de cartn

Cristales

Espejos Proceso de espejos Corte de espejo Seleccin de espejo

Construccin caleidoscopio

Proceso de cartn

Cilindro de Cartn con corte

3 Espejos con corte

Corte de cilindro cartn

Seleccin de cartn

Espejos dentro nuestro cilindro

Seleccin de cartn

Seleccin de cristales

Acetato dentro del cilindro espejo Corte del acetato en forma circular

Proceso acetato

Seleccin de acetato

Seleccin de los dems materiales

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

27

UNIVERSIDAD SANTO TOMAS

DIVISIN DE INGENIERAS FACULTAD DE INGENIERA MECNICA

Asignatura: PROCESOS DE MANUFACTURA I

I/2013

5.Luego de definir las etapas, y con la definicin del producto meta del proceso completo en mente, se debe sealar los subproductos (por lo menos uno) de cada etapa. Por ejemplo en nuestro caso anterior el subproducto de aseo seria: persona vestida.

6.El paso anterior ayuda en lo siguiente a definir todas las entradas por etapa y de cada etapa del proceso. Es recomendable usar las 6M como gua para asegurarse de que no se le haya olvidado incluir un insumo de una etapa. Tambin esto es fundamental y critico para la calidad de su mapa, ya que de ellos dependen los ltimos dos pasos. En el ejemplo de aseo unas de las entradas serian el cepillo de dientes, la pasta, el agua, el jabn, la ropa de vestir etc...

7.Ahora hay que codificar cada una de estas entradas. Nosotros usamos la codificacin siguiente: critico X - estndar S - controlable C - noise N - restricciones TOC - material peligroso H. Se debe entender el significado de cada uno de estos trminos con fines de su propia seleccin. Tambin es importante entender que una entrada puede tener mas de un cdigo, y que por sentido comn hay cdigos que no pueden ir juntos. En aseo la ropa de vestir es controlable y segn donde usted labora puede tambin ser TOC.

8.Por ultimo todos los cdigos X y TOC si son por definicin crticos y restrictivos implican modos potenciales de falla. Como tal el ultimo paso del mapa de proceso es analizar los X y los TOC en un FMEA, failure mode effect analysis, tambin conocida en espaol como AMFE analisis modal de falla y efecto. http://qtclean.foroactivos.net/t89-como-hacer-un-mapa-de-proceso

Taller No. 2. Procesos de Manufactura I U. Santo Toms Pg.

28

Vous aimerez peut-être aussi

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoD'EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoPas encore d'évaluation

- ELABORACIÓN DEL DIAGRAMA DE FLUJO DE PROCESOy Su UtilizaciónDocument5 pagesELABORACIÓN DEL DIAGRAMA DE FLUJO DE PROCESOy Su UtilizaciónKarlos RojasPas encore d'évaluation

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209D'EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Évaluation : 5 sur 5 étoiles5/5 (1)

- Unidad 3 Estudio de TrabajoDocument32 pagesUnidad 3 Estudio de Trabajojozss50% (2)

- UF1125 - Técnicas de programación en fabricación mecánicaD'EverandUF1125 - Técnicas de programación en fabricación mecánicaPas encore d'évaluation

- Estudio Trabajo 1 Flujo ProcesosDocument13 pagesEstudio Trabajo 1 Flujo ProcesosOc FloresPas encore d'évaluation

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaD'EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaPas encore d'évaluation

- Unidad IIDocument49 pagesUnidad IIAnibal Flores100% (1)

- Medios_Gráficos_para_el_Analista_de_Métodos_-_15ADocument66 pagesMedios_Gráficos_para_el_Analista_de_Métodos_-_15AEmma SantanaPas encore d'évaluation

- Practica 2 ET Equipo 4Document10 pagesPractica 2 ET Equipo 4DerekPas encore d'évaluation

- Ingenieria de MetodosDocument46 pagesIngenieria de MetodosDanielMangles100% (1)

- Estudio AcaciaDocument11 pagesEstudio AcaciaLeiraMartinezPas encore d'évaluation

- Resumen Estudio Del TrabajoDocument14 pagesResumen Estudio Del TrabajoMagui MPas encore d'évaluation

- Diagrama de Flujo y Diagrama de ProcesoDocument28 pagesDiagrama de Flujo y Diagrama de ProcesoAlberto Verdzco100% (1)

- practica#3-DIAGRAMA DE PROCESO DE FLUJO Y DIAGRAMA DE RECORRIDO PDFDocument16 pagespractica#3-DIAGRAMA DE PROCESO DE FLUJO Y DIAGRAMA DE RECORRIDO PDFDani Zamudio100% (1)

- Diagrama de ProcesosDocument37 pagesDiagrama de ProcesosOscar VitePas encore d'évaluation

- Informe - Ingenieria de Metodos - 2° Corte 2020Document11 pagesInforme - Ingenieria de Metodos - 2° Corte 2020Manuel RodriguezPas encore d'évaluation

- Listo Antologia de Diagramas de ProcesoDocument52 pagesListo Antologia de Diagramas de ProcesoLili RiveroPas encore d'évaluation

- Diagramas de RecorridoDocument5 pagesDiagramas de RecorridoLuis Enrique Hernandez Mares0% (1)

- Pruc 02Document7 pagesPruc 02Martha NayeyPas encore d'évaluation

- Antologia de DIAGRAMAS de PROCESO AlumnosDocument28 pagesAntologia de DIAGRAMAS de PROCESO AlumnosLili RiveroPas encore d'évaluation

- Actividad 1 - Práctica 1 Diagrama de OperacionesDocument5 pagesActividad 1 - Práctica 1 Diagrama de OperacionesHanakoPas encore d'évaluation

- Estudio Del Trabajo, Diagramas de ProcesoDocument16 pagesEstudio Del Trabajo, Diagramas de ProcesoAlicia Ochoa CastroPas encore d'évaluation

- 0300-Herramientas - Analisis de ProcesosDocument25 pages0300-Herramientas - Analisis de ProcesosLucas HerreraPas encore d'évaluation

- PreguntasDocument4 pagesPreguntasluigi Albert100% (1)

- Ensayo Unidad 2Document15 pagesEnsayo Unidad 2Damian DiazPas encore d'évaluation

- 1.3 Diagrama de Proceso de FlujoDocument22 pages1.3 Diagrama de Proceso de FlujoJavier Hernandez100% (1)

- Value Stream MappingDocument18 pagesValue Stream MappingankagasaPas encore d'évaluation

- Diagrama ProcesoDocument30 pagesDiagrama ProcesoJose Eduardo MurilloPas encore d'évaluation

- Trabajo - Estudio Del TrabajoDocument7 pagesTrabajo - Estudio Del TrabajoEDER DE JESUS VILLEGAS IXTEPANPas encore d'évaluation

- Diagrama BimanualDocument17 pagesDiagrama BimanualHector GuerraPas encore d'évaluation

- Estudio de trabajo con análisis de procesos productivosDocument73 pagesEstudio de trabajo con análisis de procesos productivosBtzaa Gc100% (1)

- Tema 3 HERRAMIENTA PLANIFICAR MAQUINADO - Ppt-FusionadoDocument255 pagesTema 3 HERRAMIENTA PLANIFICAR MAQUINADO - Ppt-FusionadoStephen JimboPas encore d'évaluation

- Aplicación VSMDocument16 pagesAplicación VSMJavier Ruíz PalafoxPas encore d'évaluation

- Tarea2 AnalisisdeLecturaDocument9 pagesTarea2 AnalisisdeLecturaTonatiuh CuauhtémocPas encore d'évaluation

- Diagrama de Proceso de FlujoDocument12 pagesDiagrama de Proceso de FlujoabyPas encore d'évaluation

- FabricacionDocument5 pagesFabricacionSkull CrownPas encore d'évaluation

- Estudio Del Trabajo y Productividad de Una EmpresaDocument37 pagesEstudio Del Trabajo y Productividad de Una EmpresaEmilio Peñuelas PalazuelosPas encore d'évaluation

- Caso Acme - Diagramación VSMDocument9 pagesCaso Acme - Diagramación VSMLeonardo André Manrique TejadaPas encore d'évaluation

- Diseño de planta industrialDocument25 pagesDiseño de planta industrialSHADY ANELL AVENDA�O DIAZPas encore d'évaluation

- Estudio técnico22Document37 pagesEstudio técnico22yoleniyepesPas encore d'évaluation

- Establecimiento de tiempos estándar para la fabricación de charolas de zinc-aluminioDocument19 pagesEstablecimiento de tiempos estándar para la fabricación de charolas de zinc-aluminioLa TribuPas encore d'évaluation

- Cuestionario 2 - Ingeniería de MétodosDocument5 pagesCuestionario 2 - Ingeniería de MétodosJORGE ENRIQUE GONZALEZ CAMARENA100% (1)

- Descripcion Del Proceso para Realizar Un Cursograma AnaliticoDocument24 pagesDescripcion Del Proceso para Realizar Un Cursograma AnaliticoRoosbelt Rivadeneira78% (9)

- Tema de ExposicionDocument8 pagesTema de ExposicionLuisa María Reyes GarcíaPas encore d'évaluation

- Ingenieria Del Proyecto FinalDocument29 pagesIngenieria Del Proyecto FinalCristhian Daniel Michel YupanquiPas encore d'évaluation

- Diagramas de Procesos y ActividadesDocument48 pagesDiagramas de Procesos y ActividadesandrewPas encore d'évaluation

- Manual de Procedimientos AdministrativosDocument76 pagesManual de Procedimientos AdministrativosAdam Nary50% (2)

- Procesos de ManufacturaDocument40 pagesProcesos de ManufacturaWilliams OrtizPas encore d'évaluation

- Unidad 2 Montaje y Puesta A PuntoDocument56 pagesUnidad 2 Montaje y Puesta A Puntoismaelrp00Pas encore d'évaluation

- Documento Resumen 1.1Document5 pagesDocumento Resumen 1.1ismael ozunaPas encore d'évaluation

- Tarea 2Document4 pagesTarea 2DIANA MORENO GRACIANAPas encore d'évaluation

- Análisis trabajo sitioDocument16 pagesAnálisis trabajo sitioEltunasPas encore d'évaluation

- Diagrama de Proceso Hombre-MaquinaDocument3 pagesDiagrama de Proceso Hombre-Maquinafernando garciaPas encore d'évaluation

- 1.3 Diagrama de Proceso de FlujoDocument20 pages1.3 Diagrama de Proceso de FlujoJavier HernandezPas encore d'évaluation

- Resumen Capitulo 2 Niebel 100Document3 pagesResumen Capitulo 2 Niebel 100Alberto ReyesPas encore d'évaluation

- Instrumentos y Tecnicas de o y MDocument22 pagesInstrumentos y Tecnicas de o y MMedrano Miguel67% (3)

- Informe Distribucion de PlantaDocument20 pagesInforme Distribucion de PlantaLarissa Flores100% (1)

- Clase 08 Estudio Del TrabajoDocument26 pagesClase 08 Estudio Del TrabajokathalinaPas encore d'évaluation

- DiagramaHombreMáquinaDocument22 pagesDiagramaHombreMáquinaEdgar PLPas encore d'évaluation

- Super Cargadores y Turbo CompresoresDocument35 pagesSuper Cargadores y Turbo CompresoresSkull Crown100% (1)

- Super Cargadores y Turbo CompresoresDocument35 pagesSuper Cargadores y Turbo CompresoresSkull Crown100% (2)

- Motores de Paso o Steppers MotorsDocument12 pagesMotores de Paso o Steppers MotorsSkull CrownPas encore d'évaluation

- Catálogo INTERMEC Piñones Cadenas PDFDocument136 pagesCatálogo INTERMEC Piñones Cadenas PDFMiguel Farah100% (1)

- Supercargadores ExpoDocument20 pagesSupercargadores ExpoSkull CrownPas encore d'évaluation

- Clases Tercera Sesión, Con Base en Archivo Libro Del Docente, 2014Document8 pagesClases Tercera Sesión, Con Base en Archivo Libro Del Docente, 2014Skull CrownPas encore d'évaluation

- Auditoria 4-5Document26 pagesAuditoria 4-5Skull CrownPas encore d'évaluation

- La Tecnologia Causa Influencia en La Conducta Del Ser HumanoDocument2 pagesLa Tecnologia Causa Influencia en La Conducta Del Ser HumanoSkull CrownPas encore d'évaluation

- Procesos de manufactura pieza aluminioDocument2 pagesProcesos de manufactura pieza aluminioSkull CrownPas encore d'évaluation

- Aparte Libro Proyectos Desarrollo Hhmurcia - Auditoria FinancieraDocument12 pagesAparte Libro Proyectos Desarrollo Hhmurcia - Auditoria FinancieraSkull CrownPas encore d'évaluation

- Ejercicio Tipo ParcialDocument2 pagesEjercicio Tipo ParcialSkull CrownPas encore d'évaluation

- Matriz para Priorizacion Funciones Administrativas, Febrero 14, 2014Document7 pagesMatriz para Priorizacion Funciones Administrativas, Febrero 14, 2014Skull CrownPas encore d'évaluation

- Laboratorio Bomba SimpleDocument10 pagesLaboratorio Bomba SimpleSkull CrownPas encore d'évaluation

- Motores Sobre AlimentadosDocument16 pagesMotores Sobre AlimentadosvicotegPas encore d'évaluation

- Descripcion General Del Hecho Religioso 1Document11 pagesDescripcion General Del Hecho Religioso 1Skull CrownPas encore d'évaluation

- Avance Proyecto Trans CalorDocument23 pagesAvance Proyecto Trans CalorSkull CrownPas encore d'évaluation

- 06 Variables de ProcesoDocument6 pages06 Variables de ProcesoSkull CrownPas encore d'évaluation

- Fuerza 20sobre 20superficies IdaDocument9 pagesFuerza 20sobre 20superficies IdaHector Gonzalez PuppiPas encore d'évaluation

- 11 Teoria Basica de TaladradoDocument19 pages11 Teoria Basica de TaladradoSkull CrownPas encore d'évaluation

- UNI Santo Tomas procesos manufactura probetaDocument1 pageUNI Santo Tomas procesos manufactura probetaSkull CrownPas encore d'évaluation

- Sem 3 Activ 3Document3 pagesSem 3 Activ 3Skull CrownPas encore d'évaluation

- Carpeta CorpotivaDocument4 pagesCarpeta CorpotivaSkull CrownPas encore d'évaluation

- Anillos Retenores DocumentoDocument9 pagesAnillos Retenores DocumentoSkull CrownPas encore d'évaluation

- Velocidad de corte y avanceDocument2 pagesVelocidad de corte y avanceSkull CrownPas encore d'évaluation

- Lab Tunel de VientoDocument1 pageLab Tunel de VientoSkull CrownPas encore d'évaluation

- Diseño Caliedoscopio QFDDocument20 pagesDiseño Caliedoscopio QFDSkull CrownPas encore d'évaluation

- Group Technology and Cellular ManufacturingDocument16 pagesGroup Technology and Cellular ManufacturingSkull CrownPas encore d'évaluation

- FabricacionDocument5 pagesFabricacionSkull CrownPas encore d'évaluation

- Diseño Caliedoscopio QFDDocument20 pagesDiseño Caliedoscopio QFDSkull CrownPas encore d'évaluation

- Accidentes por armas de fuego: tipos de heridas, primeros auxilios y secuelasDocument35 pagesAccidentes por armas de fuego: tipos de heridas, primeros auxilios y secuelasjuan gualberto guzman villafuertePas encore d'évaluation

- Heridas Por Armas de FuegoDocument39 pagesHeridas Por Armas de FuegoAzu Luz CalderónPas encore d'évaluation

- CESCIJUCDocument15 pagesCESCIJUCMacín JessicaPas encore d'évaluation

- Album de Municiones-TerminadoDocument23 pagesAlbum de Municiones-TerminadoOsweld Obed Miranda FuentesPas encore d'évaluation

- Resiste Tucson. Las Batallas Hispano-Apaches 01. Alberto VazquezDocument228 pagesResiste Tucson. Las Batallas Hispano-Apaches 01. Alberto Vazquezkassan4791Pas encore d'évaluation

- The Night of The Living Dead VarianteDocument3 pagesThe Night of The Living Dead Varianteluis alberto araya leonPas encore d'évaluation

- Armamento I. T 001. Decalogo de Seguridad 2Document9 pagesArmamento I. T 001. Decalogo de Seguridad 21998cristianzPas encore d'évaluation

- Tarea #1 Pericia BalísticaDocument8 pagesTarea #1 Pericia BalísticaKarla Burbano MoreiraPas encore d'évaluation

- NCH 2120-1-2004 (Listado de Sustancias Peligrosas)Document47 pagesNCH 2120-1-2004 (Listado de Sustancias Peligrosas)toys_chile100% (3)

- 09-02-2018 - 09!01!009 Taller Arma y Tiro Policial IIDocument61 pages09-02-2018 - 09!01!009 Taller Arma y Tiro Policial IInoe ticona71% (7)

- SigSauer Mosquito Cal. 22lrDocument28 pagesSigSauer Mosquito Cal. 22lrjapol100% (2)

- Balistica CayetanoDocument120 pagesBalistica CayetanoSebastian RodriguezPas encore d'évaluation

- Balistica ForenseDocument132 pagesBalistica ForenseAraira M. GonzálezPas encore d'évaluation

- Resumen Completo Armas de FuegoDocument19 pagesResumen Completo Armas de FuegoernestoPas encore d'évaluation

- Dictamen Pericial Arma - CompressDocument4 pagesDictamen Pericial Arma - CompressANDREINA ELIZABETH LOPEZ VASQUEZPas encore d'évaluation

- Sistema de Identificacion Balistica Ibis-1Document19 pagesSistema de Identificacion Balistica Ibis-1rmoraPas encore d'évaluation

- Resolución TP 4 It 6 OnlineDocument63 pagesResolución TP 4 It 6 OnlineJosé Lanza100% (1)

- BaliěsticaDocument39 pagesBaliěsticaEnriquePas encore d'évaluation

- Informe BalísticaDocument13 pagesInforme BalísticacristianhuentePas encore d'évaluation

- 5 - BalisticaDocument21 pages5 - BalisticaCeleste CarabajalPas encore d'évaluation

- Catalogo GBDocument24 pagesCatalogo GBsadasPas encore d'évaluation

- Monografia Unidad IV. Balística ForenseDocument22 pagesMonografia Unidad IV. Balística ForenseArgimiro Carrero100% (1)

- Distancia de Disparo y Su Interpretación PDFDocument30 pagesDistancia de Disparo y Su Interpretación PDFCristian Flores MPas encore d'évaluation

- Balistica Forense-P.Document291 pagesBalistica Forense-P.ZAMBRANA TORRICO RODRIGO ANDRES50% (2)

- Manejo y normas básicas de seguridad con armas de fuegoDocument46 pagesManejo y normas básicas de seguridad con armas de fuegoJeferson AlbitesPas encore d'évaluation

- Balistica y Glosario de ArmamentoDocument310 pagesBalistica y Glosario de ArmamentoLucrecia Tarquino100% (5)

- Armas individuales del capítulo 2Document24 pagesArmas individuales del capítulo 2Anthony RujelPas encore d'évaluation

- Plataforma InteractivaDocument12 pagesPlataforma InteractivaConstanza RapalliniPas encore d'évaluation

- Instrucciones de Uso y Normas de SeguridadDocument36 pagesInstrucciones de Uso y Normas de SeguridadAgustin OteguiPas encore d'évaluation

- 12 70 Proposito GeneralDocument2 pages12 70 Proposito Generaljuan cabreraPas encore d'évaluation