Académique Documents

Professionnel Documents

Culture Documents

Máquina Selladora Controlada Por PLC PDF

Transféré par

Fernando FermínDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Máquina Selladora Controlada Por PLC PDF

Transféré par

Fernando FermínDroits d'auteur :

Formats disponibles

UNIVERSIDAD AUTONOMA DE ZACATECAS

MQUINA SELLADORA CONTROLADA POR PLC Rene Ledesma Montes Juan Manuel Esparza Gmez

Tesis de Licenciatura presentada a la Unidad Acadmica de Ingeniera Elctrica de acuerdo a los requerimientos de la Universidad para obtener el ttulo de

INGENIERO EN COMUNICACIONES Y ELECTRNICA

Directores de tesis: Dr. Rafael Villela Varela y M. en C. Miguel Eduardo Gonzlez Elas

UNIDAD ACADMICA DE INGENIERA ELCTRICA

3 de Febrero del 2012

APROBACIN DE TEMA DE TESIS DE LICENCIATURA

NOTA NO IMPRIMIR Rene Ledesma Montes Juan Manuel Esparza Gmez PRESENTE De acuerdo a su solicitud de tema de Tesis de Licenciatura del Programa de Ingeniera en Comunicaciones y Electrnica, con fecha (por defini se acuerda asignarles el tema titulado:

MQUINA SELLADORA CONTROLADA POR PLC

Se nombran revisores de Tesis a los profesores al Dr. Rafael Villela Varela y al M. en C. Miguel Eduardo Gonzlez Elas, notificndoles a ustedes que dispone de un plazo mximo de seis meses, a partir de la presente fecha, para la conclusin del documento final debidamente revisado.

Atentamente Zacatecas, Zac., fecha por confirmar

________________________________ Ing. Director de la Unidad Acadmica de Ingeniera Elctrica

AUTORIZACIN DE IMPRESIN DE TESIS DE LICENCIATURA

Rene Ledesma Montes Juan Manuel Esparza Gmez PRESENTE La Direccin de la Unidad Acadmica de Ingeniera Elctrica les notifica a ustedes que la Comisin Revisora de su documento de Tesis de Licenciatura, integrada por los profesores el Dr. Rafael Villela Varela y el M. en C. Miguel Eduardo Gonzlez Elas, ha concluido la revisin del mismo y ha dado la aprobacin para su respectiva presentacin. Por lo anterior, se le autoriza a usted la impresin definitiva de su documento de Tesis para la respectiva defensa en el Examen Profesional, a presentarse la fecha por definir.

Atentamente Zacatecas, Zac., fecha por definir ____________________________________ Ing. Director de la Unidad Acadmica de Ingeniera Elctrica NOTA NO IMPRIMIR

APROBACIN DE EXAMEN PROFESIONAL

Se aprueba por unanimidad el Examen Profesional de Rene Ledesma Montes y Juan Manuel Esparza Gmez presentado el da 3 de Febrero del 2012 para obtener el ttulo de: INGENIERO EN COMUNICACIONES Y ELECTRNICA Jurado:

Presidente: Dr. Rafael Villela Varela. ______________________________________ Primer vocal: M. en C. Miguel Eduardo Gonzlez Elas. _________________________ Segundo vocal: Dr. Francisco Eneldo Lpez Monteagudo. _______________________ Tercer vocal: M. en I. Claudia Reyes Rivas.___________________________________ Cuarto vocal: M. en I. Aurelio Beltrn Telles.__________________________________

ndice Captulo I

INTRODUCCIN.

Seccin 1.1 Antecedentes..1 Seccin 1.2 Objetivos................................2 Seccin 1.3 Justificacin...2 Seccin 1.4 Alcance de la tesis.3 Seccin 1.5 Contenido de la tesis.3

Captulo II PROCESO LECHUGUILLA

DE

FABRICACIN

DE

BEBIDA

DE

Seccin 2.1 Diagrama de flujo de elaboracin de la bebida.5 Seccin 2.2 Planta lechuguilla...6 Seccin 2.3 Corte de la pia de la lechuguilla...7 Seccin 2.4 Lavado de la pia...8 Seccin 2.5 Proceso de la fermentacin....9 Seccin 2.6 Elaboracin de la bebida........9 Seccin 2.7 Colocacin del embolsado en el tubo de flujo de lquido.....9 Seccin 2.8 Mquina selladora...10 Seccin 2.9 Encendido del circuito sellador...11 Seccin 2.10 Medicin de la temperatura del hilo sellador...11 2.10.1 Apertura de la vlvula para que el flujo del lquido empiece a llenar las bolsas..11 2.10.2 Sellado de las bolsas11

Captulo III SISTEMA DE AUTOMATIZACIN DEL SELLADO

Seccin 3.1 Mejoras y ventajas de la automatizacin.13 Seccin 3.2 Compresor de aire...14 Seccin 3.3 Definicin de PLC..15 Seccin 3.4 Cilindro neumtico......15 Seccin 3.5 Vlvula reguladora..18 Seccin 3.6 Unidad de filtro..19 Seccin 3.7 Electrovlvulas19

CAPTULO IV

CIRCUITERA

Seccin 4.1 Seales de entrada al PLC21 Seccin 4.2 Conexiones de seales de entrada21 Seccin 4.3 Seales de salida al PLC..21 Seccin 4.4 Conexiones de seales de salida..22 Seccin 4.5 Etapas de potencia...23 Seccin 4.6 Diseo y funcionamiento del transformador...24 4.6.1 Ecuaciones para el diseo del transformador.....24 4.6.1.1 Potencia del transformador..24 4.6.1.2 Densidad de flujo27 4.6.1.3 Densidad de corriente..28 4.6.1.4 rea del ncleo31 4.6.1.5 Nmero de vueltas de los devanados...32 4.6.1.6 rea de los conductores...33 4.6.2 Pasos a seguir para el diseo del transformador.34

CAPITULO V

PROGRAMACIN DEL PLC S7-200 EN STEP 7

Seccin 5.1 Introduccin.36 Seccin 5.2 Programa para el PLC..37 Seccin 5.3 Inicio del proceso.38 Seccin 5.4 Activacin del hilo de sellado y su fin de proceso...38 Seccin 5.5 Recorrido de la mquina..39 Seccin 5.6 Sellado y retorno de la mquina a su posicin inicial..39 Seccin 5.7 Activacin del compresor40 Seccin 5.8 Desactivacin del compresor...40

CAPITULO VI

PRUEBAS Y RESULTADOS

Seccin 6.1 Transformador de voltaje42 Seccin 6.2 Hilo sellador de la mquina.44 Seccin 6.3 Construccin estructural de la mquina selladora de las bolsas..45 Seccin 6.4 Conexin del compresor a la mquina.47 Seccin 6.5 Vlvulas reguladoras de aire47

Seccin 6.6 Temporizacin del PLC...48 CONCLUSIONES.50 REFERENCIAS..51

ndice de figuras y tablas

CAPTULO I INTRODUCCIN Figura 1.1 Mquina selladora con pedal3 CAPTULO II LECHUGUILLA PROCESO DE FABRICACION DE BEBIDA DE

Diagrama 2.1 Diagrama de flujo de proceso de elaboracin de bebida....5 Figura 2.1 Planta de lechuguilla....6 Figura 2.2 Corte de pia de la lechuguilla....8 Figura 2.3 Bolsa contenedora de bebida de la lechuguilla..10 CAPTULO III SISTEMA DE AUTOMATIZACIN

Figura 3.1 Compresor de aire..14 Figura 3.2 Vlvulas de seguridad y manmetros14 Figura 3.3 Cilindro neumtico Festo...15 Tabla 3.1 Datos de tcnicos del cilindro neumtico16 Figura 3.4 vista de seccin del cilindro neumtico.17 Tabla 3.2 Datos de la vista de seccin del cilindro neumtico18 Figura 3.5 Vlvula reguladora.....18 Tabla 3.3 Referencias de vlvula reguladora...18 Figura 3.6 Unidad de filtro..19 Figura 3.7 Electrovlvula Festo MFH-5-1/4 #621119 Figura 3.4 Datos de la electrovlvula..20 CAPTULO IV CIRCUITERA Tabla 4.1 Seales de entrada...21 Figura 4.1 Conexin de seales de entrada.21 Tabla 4.2 Seales de salida..21 Figura 4.2 Conexin de salida al compresor.......22 Figura 4.3 Conexin de salida al transformador y la electrovlvula...23

Figura 4.4 Conexin de salida a la electrovlvula de sellado.23 Figura 4.5 Etapas de potencia.24 Figura 4.6 Alambre de corte...24 Tabla 4.3 Densidad de corriente.30 Tabla 4.4 Valores de coeficiente C.32

CAPTULO V PROGRAMACIN DEL PLC S7200 EN STEP7 Figura 5.1 Sistema de control..36 Figura 5.2 Diagrama de Venn..37 Figura 5.3 Inicio del proceso...38 Figura 5.4 Activacin del hilo de sellado38 Figura 5.5 Recorrido de la mquina39 Figura 5.6 Sellado y retorno a su posicin inicial...39 Figura 5.7 Activacin del compresor..40 Figura 5.8 Paro del compresor.41 CAPTULO VI PRUEBAS Y ERRORES

Figura 6.1 Programa de apoyo para el clculo simplificado de transformadores v2.042 Figura 6.2 Transformador...43 Figura 6.3 Circuito de control de corriente de forma manual.44 Figura 6.4 Hilo sellador ya instalado..44 Figura 6.5 Plancha de la mquina selladora45 Figura 6.6 Estructura de la mquina45 Figura 6.7 Recorrido de la plancha mediante el cilindro neumtico...46 Figura 6.8 Sellado de las bolsas con ayuda del segundo cilindro neumtico.46 Figura 6.9 Construccin de base para el cilindro46 Figura 6.10 Vlvula reguladora de aire..47

Figura 6.11 Vlvula reguladora de aire conectada al cilindro de la plancha.48 Figura 6.12 Programa STEP para PLC Siemens...49

10

RESUMEN

Esta tesis trata del diseo y realizacin de una maquina selladora de bolsas, la cual es utilizada para envasar distintos tipos de productos lquidos. En el proceso actual se cuenta con una mquina de envasado que es totalmente de manera manual, la cual depende de un operario para poder realizar la tarea de sellado, de las necesidades de maximizar la produccin y minimizar los costos, nace la idea de realizar una mquina completamente automtica. El nmero de bolsas selladas por ciclo en el proceso actual es muy inconstante en el tiempo que va de los 4 a 7 segundos por bolsa, haciendo que en un rango de una hora sea incierto el nmero exacto de bebida envasada, la maquina automtica tiene la capacidad de sellar hasta 4 bolsas por ciclo, el cual es de 4 segundos, habiendo un incremento en la produccin y reduciendo el tiempo en el proceso de fabricacin, as se tiene en un rango de una hora, la forma ms precisa de bebida terminada. Otro objetivo importante de esta tesis es controlar la temperatura del hilo de sellado, actualmente es muy difcil contener una misma temperatura durante toda la produccin, el operario debe de regular constantemente la temperatura para poder realizar la tarea, donde el hilo de sellado al estar variando su temperatura constantemente se deforma generando un sellado irregular el cual hace que las bolsas no queden bien serradas, quedando as agujeros en ellas, los cuales hacen que se derrame lquido y esto a su vez se traduce en prdidas de produccin y costos. En base a estudios en distintos tipos de alambres y a su reaccin en varios niveles de intensidad de corriente, estos generaban diversos grados de temperatura y su nivel de deformacin era muy notorio, se encontr que con un alambre de cierta aleacin llamado nicromo al paso de corriente constante, mantiene la temperatura ideal para el sellado y su deformidad es casi nula. Al recabar todos estos datos fue necesario construir un transformador de corriente alterna que genera una intensidad constante al hilo para as tener una temperatura firme en el sellado. Todos estos procesos son unidos mediante el Circuito Lgico Programable (PLC) para efectuar la tarea completa de sellado, este circuito es la parte central en el control de la mquina, porque es el que se encarga desde el inicio de la activacin hasta el mantener de manera constante cada ciclo, dependiendo de las seales de entrada, ser su comportamiento hacia las seales de salida o actuadores.

CAPTULO I INTRODUCCIN

1.1.- Antecedentes. Sistema de envasado de bebidas.

Envase es todo producto fabricado con materiales de cualquier naturaleza y que se utilice para contener, proteger, manipular, distribuir y presentar mercancas, desde materias primas hasta artculos acabados, en cualquier fase de la cadena de fabricacin, distribucin y consumo. [1] Dentro de los distintos tipos de envasado se encontr con diversas tecnologas y materiales para realizar este proceso de los cuales podemos encontrar como:

ENVASES DE VIDRIO

El vidrio es una sustancia hecha de slice (arena), carbonato sdico y piedra caliza. No es un material cristalino en el sentido estricto de la palabra; es ms realista considerarlo un lquido sub-enfriado o rgido por su alta viscosidad para fines prcticos. Su estructura depende de su tratamiento trmico. [1] EMPAQUES DE CARTN El cartn es una variante del papel, se compone de varias capas de ste, las cuales, superpuestas y combinadas le dan su rigidez caracterstica. Se considera papel hasta 65 gr/m2; mayor de 65 gr/m2, se considera como cartn. [1] EMPAQUES DE METAL Un envase metlico, en trminos generales, se define como un recipiente rgido para contener productos lquidos y/o slidos que adems puede cerrarse hermticamente. [1] EMPAQUES DE BOLSA. Por motivo de la globalizacin y crecimiento de los mercados, el sector del envasado tiene un alcance cada vez mayor. Actualmente es posible envasar casi cualquier tipo de producto y, en ese aspecto, la presentacin en bolsas tiene mltiples posibilidades debido las ventajas que presenta frente a otros tipos de envase. [1] TCNICAS DE ENVASADO. En la actualidad son cuatro las tcnicas principales de envasado.

TRADICIONAL: El principal objetivo es preservar el producto del exterior, evitando contaminaciones cruzadas con otros alimentos, manipuladores o el ambiente. [2] AL VACO: Esta tcnica consiste en la eliminacin del aire que rodea al producto, reduciendo por tanto degradaciones del alimento por parte del oxgeno, as como dificultando el crecimiento de muchos microorganismos. Es uno de los mtodos que se emplea para envasar productos como el caf, el arroz o varios tipos de especias. [2] ATMSFERAS CONTROLADAS: En este tipo de envasado, el producto se encuentra rodeado de una atmsfera preseleccionada, cuya composicin base suele ser nitrgeno y dixido de carbono. La composicin de esta atmsfera gaseosa se mantiene constante a lo largo del tiempo mediante un control continuado. [2] ATMSFERAS MODIFICADAS: En este mtodo tambin se sustituye el aire que envuelve al producto por un gas concentro o una mezcla de gases. Solo que en este caso, la composicin de gases se ajusta generalmente en el momento de envasar el producto y del material del envase (si es permeable), esa composicin se ir modificando con el tiempo. Se utilizan principalmente tres gases (oxgeno, nitrgeno y dixido de carbono), que producen un efecto individual o combinado para mantener la calidad del producto. [2]

1.2 Objetivos.

Objetivo principal. Disear y construir un sistema de envasado automtico de bebidas, controlado con un PLC (Controlador Lgico Programable). El sistema deber ser eficiente, econmico y fcil de operar. Objetivos secundarios. Investigar el proceso de envasado con mquinas automticas modernas. Disear y construir el sistema neumtico para el control del proceso. Aprender la conexin y programacin del PLC S7-200 de Siemens.

1.3 Justificacin.

Esta tesis es importante porque se ha estado trabajando con una mquina completamente manual en el proceso de sellado y la produccin se ve muy limitada al tiempo de operacin del equipo y a la experiencia del operador. En esta tesis se implement un sistema de envasado semiautomtico, que permite aumentar lo siguiente:

Nivel de produccin. La higiene en el proceso de envasado. La calidad del producto ya terminado. El ahorro de costos en el proceso de produccin.

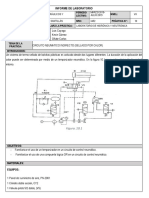

Las caractersticas del proceso actual con que se lleva a cabo el envasado de la lechuguilla son las siguientes. 1) Se cuenta con un proceso completamente manual en el envasado del producto. 2) El tipo de envase del producto ya terminado es en una presentacin de bolsa. 3) El llenado de los tanques donde va el lquido es de una forma prcticamente manual. 4) La mquina (Figura 1.1) est compuesta de una estructura metlica de 1,40m de altura por 0,70 m de ancho, la cual est formada por un pedal y un circuito de sellado. Este circuito tiene un hilo de nicromo el cual se calienta mediante un regulador de temperatura, el hilo se encuentra ubicado en la parte superior de la estructura, sujetado a una portera que est conectada con el pedal, cuando se presiona el pedal hace que baje la portera con el hilo sellando as la bolsa con el lquido adentro.

Figura 1.1 Mquina Selladora con pedal.

1.4 Alcance de la tesis.

Este proyecto consiste en la automatizacin del sistema de control de sellado de las bolsas, pero el control de llenado depender directamente de un operador, por lo que se propone un control semiautomatizado para el proceso de envasado.

1.5 Contenido de la tesis.

En base a un diagrama de flujo de la elaboracin del proceso para fabricar la bebida de la lechuguilla, que va desde el corte de la planta, lavado, fermentacin y elaboracin de la bebida de manera manual o casera, se tomaron datos sobre el proceso de automatizacin de la mquina que se encarga de sellar las bolsas que contienen lechuguilla. En esta tesis se dise y construy una mquina que realiza automticamente el sellado de las bolsas, pero se depende de un operador para acomodar el tubo de plstico con el que se forman las bolsas, principalmente al inicio del proceso de envasado. Se obtienen muchas ventajas y mejoras del proceso de envasado al usar esta mquina automatizada para el control de sellado de bolsas, ya que tiene distintos tipos de mecanismos y componentes que facilitan el trabajo de sellado. Esos componentes son: un compresor de aire, cilindros neumticos, electrovlvulas, vlvulas reguladoras de aire, un transformador adecuado para que el paso de corriente sea continuo y sin variaciones, y un Programador Lgico Programable (PLC) que se encarga de dirigir todo el proceso. La circuitera es una parte importante en el diseo del sistema de control de la mquina, ya que es la que se encarga de mandar las seales del estado en que se encuentre el proceso hacia el PLC y de recibir de ste las seales de control que son enviadas hacia los dispositivos de salida que accionan a la mquina de sellado. Es importante decir que la temperatura del hilo de sellado juega un papel significativo, ya que el diseo de un transformador adecuado para establecer y mantener la temperatura idnea para el sellado es de mucha relevancia, ayudando a la mquina a tener un mejor funcionamiento y un mayor rendimiento en procesos de envasado de larga duracin.

CAPTULO II PROCESO DE FABRICACIN DE BEBIDA DE LECHUGUILLA

2.1 Diagrama de flujo del proceso de elaboracin de la bebida.

En el diagrama 2.1 se describe todo el proceso de fabricacin de la bebida de lechuguilla desde su cosecha hasta su terminacin total.

PLANTA LECHUGUILLA

CORTE DE LA PIA DE LA LECHUGUILLA

LAVADO DE LA PIA

PROCESO DE FERMENTACIN ELABORACIN DE LA BEBIDA LLENADO DEL TANQUE CON LA BEBIDA TIPO DE ENVASE

COLOCACIN DEL EMBOLSADO EN L TUBO DE FLUJO DEL LQUIDO MAQUINA SELLADORA

ENCENDIDO DE LA MAQUINA SELLADORA MEDICIN DE LA TEMPERATURA DEL HILO DEL SELLADO DE LA MAQUINA

APERTURA DE LA VLVULA PARA QUE EL FLUJO DEL LQUIDO EMPIECE A LLENAR LAS BOLSAS CHEQUEO DEL CORRECTO LLENADO DE LAS BOLSAS SELLADO DE LA BOLSA UNA VEZ QUE EST LLENA

FIN DEL PROCESO

2.2 Planta lechuguilla.

Figura 2.1: Planta lechuguilla.

Tiene el aspecto de un pequeo maguey como se observa en la figura 2.1, cuyas hojas alcanzan una longitud que vara de 0.20 a 0.50 metros de acuerdo a la regin. Races: son largas, fibrosas y delgadas. Hojas: nacen del centro del tronco (acudes), dan el aspecto de una roseta, son lanceoladas, encorvadas hacia el centro de la planta; estas terminan en un mucrn bastante duro y agudo, de color moreno, de 30 a 40 mm, sus bordes estn protegidos por una serie de espinas ganchudas de color gris o caf vueltas hacia la base de la hoja; la longitud de las hojas separadas de la planta, es de 20 a 50 cm y de 4 a 6 cm de ancho. Cogollo: conjunto de hojas de la cual se obtiene la fibra de mejor calidad. Flores: florece solo una vez, a partir de un escapo floral al que denominan quiote o garrocha el cual llega a alcanzar alturas de 3 metros, las flores son producidas de dos en dos y son protegidas por vigorosas brcteas, son de color verde amarillo con matiz rojizo. Fruto: es una cpsula caf o negra que crece de 1.5 a 2.5 de longitud por 1.2 a 1.5cm de dimetro; oblonga a menudo cilndrica a obtuso triangular, con tres cmaras. Semillas: son numerosas, planas y brillantes y aunque son viables la planta se reproduce de manera asexual. La propagacin de semilla solo se logra de manera artificial, fuera de campo y bajo cuidado de vivero.

Distribucin y hbitat: La lechuguilla prospera en suelos de ladera de origen aluvial, profundos, pedregosos y aun en fisuras entre rocas, bien drenadas el Matorral crasirusulifolio espinoso del cual la lechuguilla forma parte, se encuentra cubriendo lomeros y serranas calizas, en suelos con textura arenosa o areno-arcillosa. Las precipitaciones son de 150 a 400 mm anuales, con una temperatura media anual de 19 a 25 C y esta se produce a una altitud comprendida entre los 500 a 2500 msnm.

2.3 Corte de la pia de la lechuguilla.

Al proceso del corte de la lechuguilla se le denomina jima, que inicia al separar la planta de lechuguilla de su raz al nivel del cuello de su tallo, utilizando una barra de metal.

La jima se realiza con menor frecuencia en la temporada de lluvias, pues el agua absorbida por la planta provoca una reduccin de azcares en las pias.

Cuando la planta est lista para ser cosechada, puede presentar muy diversas manifestaciones de carcter fenolgico notorias a simple vista. La principal es que arroja el escap floral denominado quiote, que es un sntoma de madurez y est establecido que a los doce meses de eliminarlo, la planta rene las mejores condiciones para el fermento de lechuguilla.

La lechuguilla llega a su madurez en el mejor de los casos a los seis aos, siendo lo ms comn entre los 7 y 8 aos, aunque puede llegar a tardar hasta 12 aos. Las plantaciones no maduran en forma homognea, sino que se practican entresacas dirigidas sobre las plantas ms adecuadas para la industria, por su madurez.

Al sptimo ao se empieza a practicar una entresaca de las plantaciones que maduraron ms rpido, y para el octavo casi 95% de la plantacin est lista para su cosecha.

Lo intensivo de las prcticas combinado con las mejores condiciones de sitio, hacen que se encuentren cada vez ms a menudo las plantaciones que a los cinco o seis

aos presentan sntomas de madurez. Aunque no se cosecha la totalidad de la plantacin, es notorio que se est reduciendo el ciclo fenolgico, que en un inicio fue de diez a catorce aos, posteriormente de siete u ocho aos, y ya se toca la posibilidad de un tiempo menor.

La cosecha la realizan las cuadrillas de jimadores, quienes por sus facultades y experiencia ofrecen todo un espectculo a quien tiene la suerte de poder presenciar esta labor tan difcil y peligrosa por las espinas tan fuertes con que cuenta la planta. Para jimar la gente utiliza sus herramientas de trabajo en forma normal, considerando que son bastantes y muy diferentes para cada actividad. Empiezan por eliminar las espinas, mediante la prctica del barbeo, que consiste en cortar las pencas a la mitad. Posteriormente el cuello de la planta es golpeado con una barra de metal para separar la raz del tallo, y darle la vuelta a la planta lechuguilla. Una vez derribada la planta, el jimador procede a cortar cada una de las hojas por la base utilizando una coa de jima, dejando descubierta una bola formada de tejidos fibrosos estructuralmente muy fuertes, con gran cantidad de agua y azcares, conocido como pia o corazn de la planta, con lo que termina la jima. Al terminar la jima, la pia es llevada al lugar donde se va ha fermentar para cortarla en trozos.

Figura2.2 Corte de pia de la lechuguilla

2.4 Lavado de la pia.

Una vez que la pia ha sido cortada en trozos como se ve en la figura 2.2 se procede a lavarse, primeramente se colocan los trozos de la pia en agua para desinfectarlos dejndolos reposar un periodo de 15 a 20 minutos, luego se pasan a otro recipiente con agua para enjuagarlos y as estn listos para el siguiente proceso.

2.5 Proceso de fermentacin.

El proceso de fermentacin de la lechuguilla es completamente natural, este proceso se lleva a cabo mediante varias etapas las cuales deben de tener una serie de constantes, para que el proceso se lleve a cabo en el periodo estimado. Las cuales suelen ser las cisternas donde van colocadas las cabezas de lechuguilla, las raciones exactas de pia de lechuguilla as como la cantidad exacta de agua y azcar. Uno de los factores ms importantes para que la fermentacin sea la adecuada es la temperatura, la cual debe de estar controlada constantemente, este factor es esencial porque la variacin de la temperatura afecta considerablemente el proceso; la situacin geogrfica cuenta mucho en este proceso. La temperatura para el fermento se ha encontrado mediante la prctica y el error, las temperaturas ideales para que el fermento lleve el proceso deseado se encuentran entre los 18 a 22 C, considerando la regin donde se desea realizar las labores de fermentacin es una regin con clima semitropical, tendremos en cuenta las situaciones en que se encuentra en gran parte del ao.

La fermentacin de la lechuguilla es un proceso en el cual la planta empieza a tener una serie de reacciones con el agua y el azcar una vez que han sido mezclados correctamente, teniendo as una bebida de sabor agridulce el cual se lleva acabo al paso de unos das, la temperatura como se mencion anteriormente es un factor importante porque cuando hay ms calor en el cuarto de fermento se acelera el proceso a realizar y contrariamente cuando baja la temperatura.

2.6 Elaboracin de la bebida.

Una vez obtenido el fermento de la lechuguilla se procede a la elaboracin de la bebida la cual ser la que tendr la presentacin al pblico. El proceso se da mediante el fermento de la lechuguilla y la mezcla de componentes naturales hasta obtener el sabor deseado, una vez que se da el sabor querido se procede a la traslacin de la bebida.

2.7 Colocacin del embolsado en el tubo de flujo del lquido.

10

Figura 2.3 Bolsa contenedora de bebida de la lechuguilla

Durante el transcurso de llenado del tanque con la bebida de lechuguilla se procede a colocar el plstico en los tubos ilustrado en la figura 2.3, los cuales guiarn el lquido hasta la mquina de sellado la cual es completamente manual, el plstico una vez que es colocado en los tubos en la parte inferior se encuentra sellado para que el lquido lo valla empujando el plstico y as ir llenando con el lquido las bolsas para as despus sellarlas.

2.8 Mquina selladora.

La maquinaria actual con la que se cuenta para el envasado es de un modo prcticamente manual. La mquina selladora, figura 1.1 est compuesta de una estructura metlica de 1.40m de altura la cual est combinada de un pedal, un circuito de sellado. Este circuito tiene un hilo de tefln el cual se calienta mediante un regulador de temperatura, el hilo se encuentra ubicado en la parte superior de la estructura, al igual que est conectado con el pedal, cuando presiona el pedal hace que baje el hilo sellando as la bolsa con el lquido adentro.

2.9 Encendido del circuito sellador. El encendido del circuito sellador es de manera manual mediante un interruptor normalmente abierto el cual hace que pase la corriente mediante el hilo sellador de la mquina. El circuito sellador es indispensable en el embolsado de la bebida porque gracias a l se puede completar el proceso de la elaboracin de la bebida.

11

2.10 Medicin de la temperatura del hilo del sellador.

Cuando el circuito ha sido encendido se procede a regular la temperatura del hilo que va a sellar las bolsas, esta regulacin como los dems procesos, es tambin de forma manual la temperatura se va regulando mediante un indicador de temperatura que tiene el circuito de la mquina, el resultado de la mediacin de la temperatura se ve reflejado al momento del sellado; cuando el sellado es bueno la temperatura est en las condiciones necesarias, pero cuando hay un poco de fuga de lquido en las bolsas es porque la temperatura no ha sido bien regulada.

2.10.1 Apertura de la vlvula para que el flujo del lquido empiece a llenar las bolsas.

La apertura de las vlvulas se hace una vez que los tubos que transportan la bebida tienen las bolsas para empezar a llenarlas y que la mediacin de la temperatura se ha realizado. Las vlvulas se abren de manera manual lo cual dificulta en ocasiones calcular bien la presin con la que el lquido fluir dentro de los tubos transportadores, para esto es necesario estar chocando constantemente la presin con la que sale el lquido para poder estar sellando las bolsas. 2.10.2 Sellado de las bolsas. Este proceso es de los ltimos a realizarse dentro la elaboracin de la bebida, pero no por eso menos importante ya que de l depende la terminacin del producto, el sellado empieza a ser realizado cuando todos los dems procesos han sido previamente terminados Se inicia una vez que la bolsa est envolviendo el tubo que va conectado hacia el tanque de llenado, realizado esto, se toma un saliente de la tira de plstico que contiene las bolsas a ser selladas que esta puesta en el tubo, y se estira pasando entre la mquina, debajo del rea de sellado, posteriormente se toma la medida de una bolsa y se pasa entre la base y el hilo sellador para cerrar esa parte y evitar flujo del lquido que viene del tanque que contiene la bebida de lechuguilla. Una vez realizado esto se abre la vlvula para que empiece a fluir el lquido y posteriormente llenar la bolsa que va a ser sellada. Como este proceso depende completamente de un operador, este tiene que estar atento para cuando la bolsa empiece a llenarse y posicionarla en el rea de sellado, en cuanto la bolsa toma la medida de lquido necesario el operador oprime el pedal bajando as el hilo sellador y presionando la bolsa contra la base de la mquina as empezando el proceso de sellado; este proceso lleva un tiempo mximo de 4 segundos con el hilo a una temperatura adecuada para el corte y sellado de las bolsas, una vez trascurrido este

12

tiempo el operador suelta el pedal dejando que el hilo retorne a su posicin inicial y concluyendo el proceso de sellado. Parte de esta mquina es la programacin del circuito lgico programable (PLC), que se realiz en base al proceso que se llevaba de manera manual, este diseo se realiza conjuntando cada parte del proceso llevando a un ciclo completo de sellado para la bolsa que contiene la lechuguilla, y retornando a su posicin inicial para repetirlo nuevamente, la activacin del compresor que es el que abastece de aire a los cilindros neumticos que antes pasa por un filtro, electrovlvulas y vlvulas reguladoras de aire para el correcto funcionamiento, tambin es parte del control y programacin en este diseo. Las pruebas y errores en cualquier diseo son inherentes en cualquier diseo, lo cual hace retomar datos, fundamentos, clculos y observacin del comportamiento en base a lo construido y a lo requerido, la mquina selladora automatizada requiere de esta etapa para concluir en lo ms aproximado posible al trabajo ideal requerido.

CAPTULO III SISTEMA DE AUTOMATIZACIN DEL SELLADO

13

3.1 Mejoras y ventajas de la automatizacin.

La mquina selladora que se ha visto en el captulo anterior es completamente manual, haciendo del proceso lento y costoso en tiempo y produccin. El proceso de automatizacin en la mquina selladora es una gran ventaja con la cual se puede aumentar la produccin, acortar los tiempos de trabajo y dar calidad al producto. Lo mencionado en el prrafo anterior es de gran importancia para el ciclo de produccin de la bebida en cuestin, el proceso de automatizacin consta en controlar el ciclo de sellado que se lleva a cabo. Este proceso consiste en manejar los tiempos tanto de sellado como de temperatura del hilo sellador de la mquina, esto es esencial ya que si alguno de ellos llega a fallar surgiran perdidas en la produccin del producto. Se ha diseado una maquina completamente automtica para el sellado de bolsas, partiendo de la idea base de la mquina selladora manual, se le han adherido algunos cambios en beneficio de la mquina y de produccin los cuales son: Tiempo controlado en el sellado. Temperatura constante en el hilo sellador. Aumento de bolsas selladas en un mismo proceso. Estas mejoras que se han propuesto anteriormente, son las que se trabajarn en esta parte, se abarcar cada uno de ellos. El circuito que se ha utilizado para la automatizacin del sellado es el PLC (Program Circuit Logic) de la familia S7-200 de la marca Siemens. Este PLC permite gobernar procesos en especfico como el que se est abordando en este captulo. Esta mquina est compuesta por: Compresor de aire. PLC. Cilindros neumticos. Vlvulas neumticas. Unidad de Filtro. Piezas mecnicas. Transformador.

14

A continuacin se definir cada uno de ellos.

3.2 Compresor de aire.

Figura 3.1 Compresor de Aire.

El compresor de aire que se ve en la figura 3.1 es utilizado para cargar de aire los cilindros neumticos, encargados de hacer el juego tanto en el movimiento de arrastre como sellado de las bolsas. Especificaciones:

Motor: 2.5HP Capacidad del tanque: 25 litros. Velocidad de funcionamiento: 2.800RPM. Caudal de Aire: 196 l/min. Presin mxima de trabajo: 8 BAR - 116 PSI.

Figura 3.2 Vlvulas de seguridad y Manmetros Manmetros de medicin de presin del aire comprimido y flujo en la manguera de salida observados en la figura 3.2.

15

Manmetro de caudal de aire en tanque. Manmetro de caudal de salida de aire.

3.3 Definicin de un PLC.

El PLC es una computadora diseada para controlar procesos industriales. Cada BIT ofrece la informacin necesaria sobre el estado de una variable de entrada, mediante el manejo de un BIT se puede controlar la operacin de un dispositivo de salida que acta sobre el proceso que desea controlar. El diseo de los PLC es igual al de una computadora, aunque estn planeados para tomar decisiones. Un PLC tpico est compuesto por las siguientes partes: Unidad central de procesamiento Seccin de entrada/salida o I/O Unidad programadora La familia del sistema SIMATIC S7. Los controladores lgicos programables PLCs pueden subdividirse en la clase de servicio Micro PLC S7-200, la clase de servicio inferior S7-300 y la clase de servicio intermedio S7-400. [3] S7-200 La gama S7-200 comprende diversos sistemas de automatizacin pequeos micro-PLCs que se pueden utilizar para numerosas tareas. Gracias a su diseo compacto, su bajo costo y su amplio juego de operaciones, los sistemas de automatizacin S7-200 son idneos para numerosas ampliaciones pequeas de control. La gran variedad de tamaos y fuentes de alimenticio de las CPUs, as como las mltiples opciones de programacin proporcionan la flexibilidad necesaria para solucionar las tareas de automatizacin. Cuenta con poderosas posibilidades de comunicaciones PPI, PROFIBUS-DP, AS-Interfase. [3]

3.4 Cilindro neumtico.

Figura 3.3 Cilindro neumtico marca Festo [4]

16

Los datos tcnicos generales del cilindro neumtico que se ve en la figura 3.1 se muestran en la siguiente tabla. [4] Tabla 3.1 Datos tcnicos del cilindro neumtico Dimetro de embolo Conexin neumtica Rosca del vstago K3 K5 Construccin 32 G1/8 M10x1,25 M6 M10 Embolo Vstago Tubo perfilado Holgura mxima de giro Q del vstago [] Amortiguacin 0,65

Anillos y discos elsticos en ambos lados Amortiguacin neumtica regulable en ambos lados

Carrera de amortiguacin [mm] PPV Deteccin de posiciones Tipo de fijacin

20 Para detectores de posicin Con rosca interior Con accesorios

Posicin de montaje

Indistinta

Velocidad de impacto admisible:

17

Masa mxima admisible:

Dnde: vadm. = Velocidad admisible del impacto Eadm. = Energa mxima admisible del impacto Mpropia = Masa mvil (actuador)-H- Importante mcarga = Carga til mvil

Los datos se refieren a los valores mximos posibles. Debe tenerse en cuenta la energa mxima admisible del impacto en la figura 3.4 se tiene una vista de seccin del cilindro neumtico. [4] Fuerza transversal:

Dnde: Fq = Fuerza transversal Nmm = Newton milmetro

Vista en seccin:

Figura 3.4 Vista en seccin del cilindro neumtico

18

Cada seccin del cilindro esta definida en la tabla 3.2 de datos que se tiene a continuacin. [4] Tabla 3.2 Datos de la vista en seccin del cilindro neumtico. 1 Tubo perfilado 2 Culatas anterior y posterior 3 Vstago Juntas Calidad del material Aleacin forjada de aluminio anodizado liso Fundicin inyectada de aluminio Acero de aleacin fina Poliuretano, caucho nitrlico Conformidad con RoHS

3.5 Vlvula reguladora.

Estas vlvulas permiten cerrar el paso en un solo sentidos girando la llave que se ve en la figura 3.5.

Figura 3.5 Vlvula reguladora Las referencias de esta vlvula se muestran en la tabla 3.3. Tabla 3.3 Referencias de vlvula reguladora. [4] Referencias descripcin Rosca de conexin Para tubo de Tipo dimetro exterior

Con rosca recubierta de PTFE y racor QS

R1/8

QH-QS-6-1/8

19

3.6 Unidad de filtro.

En esta unidad que se muestra en la figura 3.6 filtra el aire comprimido. Est compuesta por:

Una Unidad de filtro y regulador con manmetro Lubricador proporcional estndar por neblina aceitosa Grado de filtracin: 40 m, 5 m Purga del condensado: manual, semiautomtica, automtica Una conexin neumtica de G1/8 Un caudal [l/min] de 90 ... 8.700

Figura 3.6 Unidad de filtro [4]

3.7 Electrovlvulas.

Las electrovlvulas con las que cuenta la mquina selladora se encargan de controlar el aire comprimido filtrado con un grado de 40 um (micrmetro) lubricado o sin lubricar, la figura 3.7 muestra a la electrovlvula ya conectada.

Figura 3.7 Electrovlvula Festo MFH-5-1/4 #6211 [4]

20

En tabla 3.4 se muestra los datos tcnicos de las electrovlvulas utilizadas para el control del aire filtrado. Tabla 3.4 Datos de la electrovlvula [4]

CAPTULO IV CIRCUITERA

21

4.1 Seales de entrada al P.L.C.

En la tabla 4.1 se observan las seales de entrada que se mandan al PLC para realizar el control de la mquina de envasado. Tabla 4.1 Seales de entrada NOMBRE DIRECCIN TIPO FUNCIN INICIO I 0.0 Switch N.A. Switch de inicio de proceso PARO I 0.1 Switch N.A. Switch de fin de proceso PARO_C I 0.3 Switch N.A. Switch de paro manual de compresor De la tabla 4.1 se obtiene el siguiente diagrama de conexiones (Figura 4.1) para cada una de las seales de entrada que van hacia el PLC.

4.2 Conexin de seales de entrada.

Figura 4.1 Conexin de seales de entrada

4.3 Seales de Salida al PLC.

Son los relevadores de las cargas que son controladas por el PLC y que permiten a la mquina envasadora que funcione. La tabla 4.2 contiene a estas seales de salida. Tabla 4.2 Seales de salida NOMBRE DIRECCIN RELE_C Q 1.0 RELE_T RELE_R RELE_S Q3.0 Q3.1 Q3.4 TIPO Bobina de relevador Bobina de relevador Bobina de relevador Bobina de relevador FUNCIN Relevador para activar o desactivar compresor Relevador para activar o desactivar transformador Relevador para electrovlvula del cilindro que mueve la placa principal Relevador para la electrovlvula del cilindro de movimiento de corte y sellado

22

4.4 Conexiones de seales de salida.

Figura 4.2 Conexin de salida al compresor En la figura 4.2 se observa la conexin de la fuente de corriente continua con salida de 5 volts de Corriente Directa, hacia el relevador del compresor.

Figura 4.3 Conexin de salida al transformador y la electrovlvula En la figura 4.3 se observa la conexin de la fuente de 120 volts de Corriente Alterna hacia los relevadores del transformador que va hacia el hilo de corte y de la electrovlvula.

Figura 4.4 Conexin de salida a la electrovlvula de sellado

En la figura 4.4 se observa la conexin de la fuente de 24 volts de Corriente Directa hacia el relevador que activa la electrovlvula de sellado.

23

4.5 Etapas de potencia.

En esta seccin se describen las distintas conexiones que se utilizaron para que las seales de control enviadas por el PLC a las bobinas de los relevadores de salida, activen o desactiven a las cargas que permiten el proceso de recorrido y sellado de la mquina.

Figura 4.5 Etapas de potencia En la figura 4.5 se observan las distintas cargas que se conectan a la fuente de alimentacin de 120 volts de Corriente Alterna: RELE_C: Relevador de 120 volts de C.A. dirigido hacia el compresor de aire. C: Compresor de aire, activador de las electrovlvulas para recorrido y sellado de la mquina. E.V.R.: Electrovlvula de recorrido de la mquina E.V.C.: Electrovlvula de corte de la mquina. Primario del Transformador: Conexin de la etapa primaria del transformador.

Figura 4.6 Alambre de corte

24

En la figura 4.6 se observa la etapa de potencia con el secundario del transformador que entrega el voltaje de salida requerido para el calentamiento ptimo del alambre de corte para el sellado de las bolsas.

4.6 Diseo y Funcionamiento del transformador.

4.6.1 Ecuaciones para el diseo del transformador. Se considera como diseo del transformador al clculo tanto del devanado como al del ncleo. Si partimos de un ncleo conocido podemos realizar el diseo para suministrar una potencia dada a la carga, conociendo los voltajes y la frecuencia de la fuente de alimentacin. 4.6.1.1 Potencia del Transformador. La potencia total de salida del transformador est dada por: S = m U2 I2 (VA) Dnde: S = Potencia total de salida del transformador. U2 = Voltaje terminal del devanado secundario por fase I2 = Corriente del devanado secundario. Por fase (A) M = Nmero de fases [5] Adems, de la teora del transformador se conoce que el voltaje U2 se puede expresar, despreciando la cada de voltaje en el devanado secundario, mediante: U2 = 4.44 f W2 (V) Dnde: f = Frecuencia del voltaje aplicado (Hz) (4.2) (V) (4.1)

W2 = Vueltas del devanado secundario.

= Flujo Magntico (Wb) [5]

25

Adems, el flujo magntico est dado por: = B An 10-6 (4.3)

Dnde: B = Densidad de flujo An = rea del ncleo

( Wb / m2 )

( mm2 ) [5]

La corriente puede expresarse como: I2 = J A2 Ce2 (A) Dnde: J = Densidad de corriente (4.4)

( A / mm2 )

A2 = rea del conductor del devanado secundario ( mm2 )

Ce2 = Conductores elementales del devanado secundario [5]

De las ecuaciones (4.1), (4.2), (4.3) y (4.4) se obtiene la potencia de salida del transformador: S = m 4.44 f B An W2 A2 Ce2 J 10-6 (VA) Suponiendo despreciable la corriente de excitacin, se cumple: W2 I2 = W1 I1 Dnde: (4.6) (4.5)

W1 = Vueltas del devanado primario.

I1 = Corriente del devanado primario por fase (A)

La corriente por el devanado primario puede expresarse como: I1 = J A1 Ce (4.7)

26

Dnde:

A 1 = rea del conductor del devanado primario ( mm 2 )

Ce1. = Conductores elementales del devanado primario.

Los conductores elementales constituyen las ramas paralelas que se forman en los devanados, lo cual se emplea cuando el rea requerida del conductor sea superior a la comercial disponible o tambin por comodidad en la colocacin del enrollado. Sustituyendo las ecuaciones (3.4) y (3.7) en la (3.6) se obtiene: W2 A2 Ce1 = W1 A1 Ce2 El rea total del devanado est dada por: Ac = m ( W1 A1 Ce1 + W2 A2 Ce2 ) Dnde: (4.9) (4.8)

A c = rea total ocupada por los devanados (mm2) [5]

De las ecuaciones (3.8) y (3.9) se obtiene: m W1 A1 Ce1 = m W2 A2 Ce2 = Ac/2 De las ecuaciones (3.5) y (3.10) se obtiene: S = 2.22 f B J An Ac 10-6 (VA) (4.11) (4.10)

La ecuacin (4.11) expresa que la potencia total del transformador depende de los parmetros de diseo B y J y del producto de las reas del ncleo y de los devanados. [5] Para una potencia dada, considerando fijos los valores de frecuencia, densidades de flujo y de corriente, se requiere un valor determinado de los productos de las reas del ncleo y de los devanados. Sin embargo este

producto puede presentar infinitas combinaciones de cada una de las reas individuales.

27

La relacin entre la cantidad de material del devanado y del ncleo a emplear depende del criterio de diseo que se quiera seguir. Para mnimo costo de operacin, si el transformador es diseado para alimentar una carga constante y se quiere que se obtenga una mxima economa en la explotacin, debe cumplirse que las prdidas elctricas sean iguales a las magnticas en la condicin nominal, garantizando con esto que la eficiencia sea mxima. 4.6.1.2 Densidad de flujo. El valor de densidad de flujo a emplear debe ser tal que no sature el material magntico de modo que la corriente de magnetizacin no sea excesiva. Para garantizar este aspecto debe ser seleccionada una densidad de flujo que no est por encima de la rodilla de saturacin. Adems un valor excesivo de la densidad de flujo implica un alto valor de las prdidas de ncleo, lo cual conduce, adems de una baja eficiencia, a daos trmicos en el aislamiento. De acuerdo con lo explicado anteriormente, la densidad de flujo tiene un lmite superior fijado por las prdidas de ncleo y la corriente de excitacin. Tambin existe un lmite inferior de la densidad de flujo fijado por el aprovechamiento del material activo. Para comprender este aspecto es necesario partir de la ecuacin (4.12), la cual expresa la relacin entre el flujo y el voltaje aplicado. U1 = 4.44 f W1 (V) Dnde: (4.12)

U 1 = Voltaje aplicado al devanado primario (V)

f = Frecuencia del voltaje aplicado (Hz)

W1 = Vueltas del devanado primario

= Flujo (Wb) [5]

De las ecuaciones (4.3) y (4.12) se obtiene: U1 = 4.44 f W1 B An 10-6 (V) (4.13)

28

De acuerdo con la ecuacin (4.13), si se tienen fijadas las vueltas del devanado primario, a medida que se emplee menor densidad de flujo, mayor debe ser el rea del ncleo y el costo de ste, para unos valores dados de voltaje y frecuencia. Sin embargo, suponiendo que se tiene fijado el rea del ncleo, a medida que se utilice menor valor de densidad de flujo, mayor ser el nmero de vueltas del devanado primario, de acuerdo con lo expresado en la ecuacin (4.13). Esto implica adems menor valor del flujo magntico. Segn la ecuacin (4.12) y por lo tanto mayor nmero de vueltas del devanado secundario, para un valor dado del voltaje en ste, de acuerdo con la ecuacin (4.2). Todo lo anterior significa un aumento del costo del devanado. El valor mximo de densidad de flujo debe ser seleccionado de acuerdo con el tipo de material magntico a emplear. Si no se dispone de la caracterstica del material, se puede seleccionar como un valor seguro de densidad igual a 1.3 Tesla. 4.6.1.3 Densidad de corriente. La densidad de corriente es un parmetro de diseo que est relacionado con el calentamiento del devanado. Para comprender este fenmeno partiremos de la ecuacin de prdidas elctricas de un devanado determinado, lo cual se expresa mediante: Pc = I2 R Dnde: (W) (4.14)

Pc = Prdidas elctricas en el devanado. (W)

I = Corriente por el devanado (A) R = Resistencia del devanado ( ) [5]

El valor de resistencia del devanado est dado por: R = l w / A ( ) (4.15)

29

Dnde:

= Resistividad del material

l = Longitud media de cada vuelta w = Nmero de vueltas del devanado. A = rea del conductor. [5] La corriente por el conductor se expresa mediante: I =J A (A) Sustituyendo las ecuaciones (4.15) y (4.16) en la (4.14) se obtiene: Pc = J2 w l A (4.17) (4.16)

En la ecuacin (4.17) los trminos encerrados por los parntesis significan el volumen del devanado. De sta se obtiene:

Pc J2 Vc

Dnde:

(4.18)

Vc = Volumen del devanado. [5]

La ecuacin (4.18) nos indica que las prdidas por unidad de volumen dependen de la densidad de corriente. Esto implica que con un diseo, siempre que se mantenga constante la densidad de corriente, las prdidas por unidad de volumen no varan, mantenindose el incremento de temperatura

aproximadamente constante, para mquinas que se mantengan dentro de un intervalo de potencia dado. Y con el mismo mtodo de enfriamiento. Es importante sealar que de acuerdo con la ecuacin (4.17), las prdidas elctricas dependen directamente del volumen para una densidad de corriente fija, mientras que la superficie de enfriamiento depende del rea, lo cual significa realmente que a medida que la potencia aumente, menor debe ser el

30

valor de la densidad de corriente a emplear, de modo que se mantenga constante la temperatura del aislamiento. El clculo exacto de la densidad de corriente a utilizar para obtener un valor dado de temperatura, resulta laborioso, por lo que para propsitos del mtodo que se presenta en este trabajo, se emplearn los valores dados en la Tabla 4.3, para este parmetro de diseo. Debe observarse en dicha tabla que para transformadores enfriados por aceite, se permite un valor mayor de densidad de corriente, lo cual obedece a que en este caso existe una mejor va para la evacuacin del calor. [5] Tabla 4.3 Densidad de corriente.

Mtodo de Enfriamiento

Potencia Total S (VA)

Densidad de Corriente (A/mm2)

Carga constante < 200 Auto enfriado por aire 200 - 500 500 - 1000 1000 - 5000 1 000 - 2 000 Auto enfriado por aceite 2 000 - 5 000 5 000 - 25 000 > 25 000 1,5 2,8 2,3 1,7 1,1 2,2 2,1 1,7

Carga variable 3 2,5 2 1,8 3,0 2,95 2,85

2,5

31

4.6.1.4 rea del ncleo. Como fue explicado anteriormente, las relaciones entre las reas del ncleo y del devanado dependen del criterio de diseo empleado. En el mtodo aproximado, las relaciones entre stas reas se tomarn de la Tabla 4.4, obtenida del criterio de los diseadores, lo cual cumple con un diseo aceptable desde el punto de vista tcnico econmico. Designaremos mediante el coeficiente C la relacin entre las reas del ncleo y del devanado, segn se expresa en la ecuacin (4.19).

C An Ac

(4.19)

Sustituyendo la ecuacin (4.19) en la (4.11) se obtiene:

An C S 103 2.22 fJB

( mm 2 )

(4.20)

Dnde:

A n = rea del ncleo

( mm 2 )

S = Potencia total de salida (VA) F = Frecuencia del voltaje aplicado (Hz) J = Densidad de corriente (

A mm 2

B = Densidad de flujo (T) [5]

32

Tabla 4.4 Valores del coeficiente C Tipo de Tipo carga Columna Monofsico Acorazado Columna Acorazado Columna Trifsico Acorazado Columna Acorazado Constante Constante Variable Variable Constante Constante Variable Variable de C 2 1,6 1,2 2,02 0,86 1,32 0.38 0,68

transformador

Una vez que se tengan fijados los parmetros densidad de corriente y de flujo y los valores del coeficiente C, se puede calcular el rea del ncleo mediante la ecuacin (4.20), para la potencia de salida requerida. [5] 4.6.1.5 Nmero de vueltas de los devanados. Para determinar el nmero de vueltas de los devanados, es necesario calcular el flujo, sustituyendo en la ecuacin (4.3) el rea del ncleo hallada mediante la ecuacin (4.20). El nmero de vueltas del devanado primario se determina de acuerdo con la ecuacin (4.21):

W1

U1 4.44 f

(4.21)

33

Dnde:

W1 = Vueltas por fase del devanado primario

U 1 = Voltaje aplicado por fase (V)

f = Frecuencia del voltaje aplicado.

= Flujo (Wb). [5]

El nmero de vueltas del devanado secundario se determina mediante:

W2

El voltaje U 2 vacio cada de voltaje. [5]

U 2 vacio 4.44 f

(4.22)

se calcula suponiendo aproximadamente un 5% de

4.6.1.6 rea de los conductores. El rea de cada conductor se determina conociendo la corriente por los devanados y la densidad de corriente seleccionada. Las corrientes por los devanados secundario y primario se determinan mediante las ecuaciones (4.23) y (4.24)

I2 S (A) mU 2

(4.23)

I1

Dnde:

k

I2 k

(A)

(4.24)

W1

W2

U1 U 2vacio

(Relacin de transformacin) (4.25)

Las reas de cada conductor de los devanados primario y secundario se calculan mediante las ecuaciones (4.26) y (4.27) respectivamente. [5]

34

A1

I1 JCe1

(A)

(4.26)

A2

I2 JCe 2

(A)

(4.27)

Dnde:

Ce1 = Conductores elementales del devanado primario.

Ce 2 = Conductores elementales del devanado secundario.

A 1 = rea de cada conductor del devanado primario (mm2)

A 2 = rea de cada conductor del devanado secundario (mm2) [5]

Los conductores elementales constituyen los circuitos paralelos que se forman en los devanados con el objetivo de reducir el dimetro de los conductores empleados. Esto ocurre cuando el rea del conductor obtenido durante el diseo es superior a la mayor obtenida comercialmente o tambin si el enrollador por cuestiones de comodidad desea reducir el dimetro de los conductores. As por ejemplo cuando el devanado se enrolla con alambre doble, se forman dos circuitos paralelos y se est en presencia de dos conductores elementales. Se recomienda no emplear conductores redondos con un dimetro mayor de 2 mm ya que resulta difcil su manipulacin. De acuerdo con esto, si el rea obtenida mediante las ecuaciones (4.26) o (4.27) resulta superior a 3.14 mm2 (correspondiente a un dimetro de 2mm), para conductores elementales igual a la unidad, debe incrementarse este valor o utilizar conductores rectangulares.

4.6.2 Pasos a seguir para el diseo del transformador.

1. Seleccione la densidad de corriente mediante la Tabla 4.3 2. Seleccione el coeficiente C mediante la tabla 4.4

35

3. Calcule el rea del ncleo mediante la ecuacin (4.20). Si no se conoce la densidad de flujo permisible por el material magntico escoja el valor de 1,3 T. 4. Calcule el flujo mediante la ecuacin (4.3) 5. Calcule las vueltas del devanado primario mediante la ecuacin (4.21), tomando como datos el voltaje de la fuente y su frecuencia. 6. Calcule las vueltas del devanado secundario mediante la ecuacin (4.22) 7. Calcule las corrientes de los devanados primario y secundario mediante las ecuaciones (4.23) y (4.24) 8. Calcule las reas de los conductores primario y secundario mediante las ecuaciones (4.26) y (4.27) respectivamente. Considerando inicialmente los conductores elementales iguales a la unidad. Si el rea del conductor primario o secundario es superior a 3.14 mm2 debe irse incrementando el nmero de conductores elementales hasta lograr valores iguales o inferiores a esta rea. Tambin puede optarse por el uso de conductores rectangulares.

CAPTULO V PROGRAMACIN DEL PLC S7-200 EN STEP 7

36

5.1. Introduccin.

El concepto de control es extraordinariamente amplio, abarca desde un simple interruptor que gobierna el encendido y apagado de una bombilla, hasta el ms complejo ordenador de procesos. La palabra CONTROL se puede definir como la manipulacin indirecta de las magnitudes de un sistema denominado planta a travs de un sistema denominado sistema de control, como se observa en la figura 5.1

Figura 5.1Sistema de control Los primeros sistemas de control se desarrollaron con la Revolucin Industrial de fines del siglo XIX y principios del siglo XX. En un principio, los sistemas de control se disearon con componentes mecnicos y electromecnicos, bsicamente engranajes, rels y pequeos motores, pero a partir de los aos cincuenta empezaron a emplearse los semiconductores, que permitan el diseo de sistemas de menor tamao y consumo, ms rpidos y con menor desgaste. Al tiempo que se desarrollaban los circuitos integrados lo hacan tambin las computadoras digitales, quienes sustituyeron a los sistemas convencionales de control electromecnico. No obstante, el empleo del computador en la industria quedaba restringido al control de procesos muy complejos, debido a su elevado costo, necesidad de personal especializado, poca facilidad de interconexin con el proceso, debido a las grandes tensiones y corrientes para las cuales el computador no est preparado. La demanda en la industria de un sistema econmico, robusto, flexible, fcilmente modificable y con mayor facilidad de tratar con tensiones y corrientes elevadas, hizo que se desarrollasen los autmatas programables denominados PLC (Programmable Logic Controller). Los PLCs actuales han mejorado sus capacidades respecto a los primeros que se usaron, en los siguientes aspectos:

37

Mejorar la velocidad de respuesta Dotar al PLC con capacidad de comunicacin Incorporar instrucciones ms potentes

Los juegos de instrucciones incluyen actualmente, aparte de las operaciones lgicas con bits, temporizadores y contadores, otra serie de operaciones lgicas con palabras, operaciones aritmticas, tratamiento de seales analgicas, funciones de comunicacin y una serie de funciones de control no disponibles en la tecnologa clsica de rels. [6] Lgica Digital.

Son las operaciones entre conjuntos que vienen a definir un evento. Los diagramas de Venn (Figura 5.2) ayudan a entender las relaciones entre conjuntos.

Figura 5.2 Diagrama de Venn

El evento puede tener dos resultados: verdadero o falso, s o no, uno o cero (1,0); esto es, resultado digital. Para inters de los sistemas de control digital, la forma ms clara de entender la lgica booleana o algebra de Boole, es mediante el uso de interruptores para el encendido de lmparas. [7]

5.2. Programa para el PLC.

Utilizando los principios de la seccin 5.1 y aplicando el tipo de programacin KOP para Step7, se elabor el programa controlador de la mquina selladora. Este proceso consta de varias etapas, aplicadas a un ciclo constante de trabajo el cual ayuda al control total del sellado de las bolsas. A continuacin describimos cada una de las etapas para su mayor entendimiento.

38

5.3 Inicio del proceso.

Figura 5.3 Inicio del proceso Esta es la primera etapa, consta de la activacin de varias bobinas, de las cuales dos son parte importante del proceso, se comienza al oprimir el botn de inicio que est situado en la direccin I0.0, activando as una marca de proceso, desactivando el recorrido de la plancha y activando al proceso de corte, como se puede observar en la figura 5.3.

5.4 Activacin del hilo de sellado y fin de proceso.

Figura 5.4 Activacin del hilo de sellado La activacin del hilo sellador se lleva a cabo en el proceso de inicio activando la marca principal en la direccin M0.0; esta marca a su vez activa una bobina de salida para el transformador en la direccin Q3.0, tambin contamos con una seccin de fin de proceso que lleva a la inactividad a todo el sistema mediante un reset a la marca de proceso M0.0, tal como se observa en la figura 5.4.

39

5.5 Recorrido de la mquina.

Aqu activamos un tiempo de conteo con el temporizador T32 con una resolucin de 100ms, el cual activa tanto el corte como el recorrido de la mquina, la cual empieza un ciclo constante dando as lugar al proceso principal de automatizacin, como se observa en la figura 5.5.

Figura 5.5 Recorrido de la mquina

5.6 Sellado y retorno de la mquina a su posicin inicial.

En esta etapa se controla el tiempo que bajan los cilindros neumticos que se encargan de sellar las bolsas de plstico, activndose el temporizador tipo TON en la direccin T32 con el contacto de la Marca principal M0.0; tambin se controla la subida de esos cilindros y el retorno de la plancha a su posicin inicial. Esta etapa es crucial para el buen sellado de las bolsas porque un error en el tiempo de sellado es perjudicial para la produccin. En la figura 5.6 se observa este proceso.

Figura 5.6 Sellado y retorno a su posicin inicial.

40

5.7 Activacin del compresor.

Al inicio del proceso una de las partes importantes del control es la activacin del compresor que abastece de aire a los cilindros neumticos para el recorrido de la plancha y el sellado de las bolsas. El compresor se activa durante 60 segundos para llegar a la presin deseada que es de nueve bars; este proceso se repite constantemente para mantener la presin deseada durante todo el tiempo que dure el encendido de la mquina. El proceso comienza con la activacin de la marca M0.0 y un timer para medir periodos de 150 segundos, y despus se realiza una comparacin entre el timer y la cantidad de 600, para que mientras el tiempo sea menor a 600 (60 segundos, teniendo en cuenta la resolucin del temporizador que es 0.1 segundos), se active al compresor, mantenindose desactivado durante los siguientes 90 segundos y posteriormente se repite otro ciclo de 150 segundos, como se observa en la figura 5.7.

Figura 5.7 Activacin del compresor.

5.8 Desactivacin del compresor.

La desactivacin del compresor se necesita para mantener el flujo de aire en los cilindros adecuadamente cuando se provoca un paro al sistema; sin esta etapa el compresor no permitira, por su baja presin, comenzar adecuadamente otro ciclo de recorrido de la plancha. Este proceso se inicia cuando se realiza un paro al sistema y se desactiva la marca M0.0, la que a su vez activa a una marca auxiliar M0.1 que permite el conteo de un periodo de 60 segundos, durante el cual el compresor sigue funcionando a pesar de que el resto del sistema ya est desactivado, tal como se observa en las figuras 5.7 y 5.8.

41

Figura 5.8 Paro del compresor

CAPTULO VI PRUEBAS Y RESULTADOS

42

6.1 Transformador de voltaje.

Se realiz el diseo y creacin de un transformador por la necesidad de mantener un flujo constante de corriente y voltaje, de las necesidades de mantener un voltaje de corriente alterna de 9v y un mximo de corriente de 10 A en la salida del transformador, los cuales se calcularon mediante las frmulas siguientes. Calculando el nmero de vueltas para el devanado primario.

Dnde: V = 127v A = 36.54 cm2 = 8000 l F = 60 Hz Dando un resultado de Ep = 163 vueltas. Mediante los clculos basados en estas frmulas y con el apoyo del programa clculo simplificado de transformadores versin 2.00 que se observa en la figura 6.1 que fue el apoyo para poder encontrar el calibre adecuado al transformador, dando un calibre para el devanado primario de 25 awg. [8]

Figura 6.1 Programa de apoyo para el clculo simplificado de transformadores v2.0

43

Calculando el nmero de vueltas del devanado secundario.

Dnde: V = 9 v. A= 36.54 cm2 = 8000 l f = 60 Hz Dando el resultado de Es = 11.5 vueltas. Del mismo programa de apoyo visto en la figura 6.1 obtenemos el calibre del devanado secundario con un calibre de 14 awg. Obteniendo as el nmero de vueltas requerido para la realizacin del transformador el cual nos servir para mantener el flujo constante de corriente y voltaje, este transformador ya completado se puede observar en la figura 6.2. Debieron construirse varios prototipos hasta que se logr un funcionamiento aceptable. El primer transformador fall porque el papel aislante que se us era de mala calidad, y se tuvo que construir otro transformador usando un papel encerado como aislante pero surgi otro problema: el conductor tena un dimetro muy pequeo y se tenan ms vueltas de las calculadas en el devanado secundario, provocando que el voltaje de salida fuera mayor al deseado. Finalmente, el tercer prototipo super ambos problemas, ya que se us el papel aislante adecuado y conductores con el calibre necesario, tanto en primario como en secundario, logrando as que el transformador funcionara adecuadamente.

Figura 6.2 Transformador.

44

6.2 Hilo sellador de la mquina.

Anteriormente el hilo sellador se regulaba mediante un circuito manual que se observa en la figura 6.3, que controlaba el flujo de corriente a travs del hilo haciendo que este incrementara o disminuyera su temperatura, el cual haca muy inconstante la temperatura en dicho hilo, haciendo que en un periodo de trabajo forzado el hilo se fundiera en su totalidad o no calentara adecuadamente.

Figura 6.3 Circuito de control de corriente de forma manual.

Se determin mediante pruebas de laboratorio que aplicando una corriente de 6 A y un voltaje de corriente alterna de 9 V a un alambre de nicromo de calibre 16 con una longitud de 60 cm, la temperatura es adecuada para el sellado de las bolsas y no vara en lo absoluto. En la Figura 6.4 se observa al hilo ya instalado en la mquina envasadora.

Figura 6.4 Hilo sellador ya instalado. Este hilo es puesto en la base de la plancha en la mquina selladora la cual est sujeta a una barra de baquelita que es resistente a las altas temperaturas esta plancha se observa en la figura 6.5. [9]

45

Figura 6.5 Plancha de la mquina selladora.

6.3 Construccin estructural de la mquina selladora de bolsas.

En base al funcionamiento y estructura de la mquina anterior (mquina completamente manual), se tom como referencia para la estructura de la mquina actual, la cual se le hicieron modificaciones adecundola al funcionamiento automatizado. La estructura de la mquina cumple con dimensiones de 80 cm de alto por 70 cm de ancho y con una profundidad de 120 cm la figura 6.6 muestra las dimensiones de esta mquina, completamente distintas a la mquina anterior que se observa en la figura 2.4.

Figura 6.6 Estructura de la mquina.

A esta mquina se le agregaron dos cilindros neumticos de los cuales el primero se encarga de hacer el recorrido de la plancha donde se transporta la lechuguilla que se observa en la figura 6.6y el segundo cilindro neumtico realiza la tarea de bajar el hilo

46

sellador con una temperatura apta para el sellado, presionando la bolsa durante un tiempo calculado de 4 segundos para realizar el sellado esto se observa en la figura 6.8. El cilindro de sellado est sujeto a una base deslizable la cual fue construida para recorrerlo dependiendo de la necesidad de la bolsa este se puede observar en la figura 6.9.

Figura 6.7 Recorrido de la plancha mediante el cilindro neumtico.

Figura 6.8 Sellado de las bolsas con ayuda del segundo cilindro neumtico.

Figura 6.9 Construccin de base para cilindro.

47

6.4 Conexin del compresor a la mquina.

El compresor de la mquina es esencial para un buen funcionamiento del sistema, porque es el que proporciona el aire que pasa por el filtro y a su vez llega a las electrovlvulas las cuales regulan la cantidad de aire que necesita cada cilindro neumtico. La primera vez que conectamos el compresor estaba completamente vaco y en su tanque no se tena ni el mnimo de aire comprimido que pueda almacenar, se encendi y al querer activar los cilindros neumticos, no haba la suficiente fuerza para activarlos, comenzamos a realizar prueba para saber la presin que necesitan los cilindros neumticos, despus de varias pruebas llegamos a la conclusin que la presin mnima es de 2 bar; una vez obtenido este conocimiento de manera emprica empezamos a regular la presin necesaria y mnima para que el compresor estuviera funcionando en cada ciclo de la mquina selladora. Una vez que la mquina tena un trabajo constante concluimos que el compresor deba estar activo un total de 60 segundos en cada ciclo de 120 segundos. Los cilindros neumticos se activarn de manera automtica al recibir aire desde el compresor, el que se observa en la figura 3.1

6.5 Vlvulas reguladoras de aire.

Las vlvulas reguladoras de aire (figura 6.10) se encargan de canalizar el flujo de aire haca los cilindros neumticos, para el control de la carrera del vstago, ya que sin ellas el cilindro neumtico genera una presin tal que hace que el vstago salga con una fuerza exagerada y sin control.

Figura 6.10 Vlvula reguladora de aire

Al conectar los cilindros neumticos directamente a las electrovlvulas y tener el compresor a la presin adecuada para la activacin de los mismos, se not que la carrera del vstago era muy brusca por la fuerza del aire comprimido que se le administraba instantneamente; al observar ese tipo de movimientos bruscos y muy potentes se lleg a la cuenta que era necesario regular la presin de cada cilindro para tener un buen

48

funcionamiento en cada uno de ellos, en la investigacin encontramos que se requera de vlvulas reguladoras de presin de aire; al conectar las vlvulas en la entrada de cada uno de los cilindros (Figura 6.11), y casi cerrada en su totalidad, se observ que el cilindro neumtico tena una carrera demasiado lenta, al ir abriendo la vlvula se not que el movimiento del vstago era cada vez ms rpido pero controlado, calibrando de manera manual se obtuvo el movimiento adecuado para el correcto funcionamiento del cilindro neumtico, tanto como el de recorrido como el de sellado.

Figura 6.11 Vlvula reguladora de aire conectada al cilindro de la plancha.

6.6 Temporizacin del PLC.

La programacin con el PLC da muchas ventajas en la automatizacin de procesos tanto individuales como generales, al momento de construirse la mquina selladora junto con ella iba una serie de ideas para crear un programa para el control de la misma. Una vez terminada la mquina selladora (figura 6.6), se realiz un programa en el lenguaje diagrama escalera con el editor STEP7 (figura 6.12) diseado para el control de PLCs Siemens, y al probarlo en la mquina hubo varios errores de control, como el tiempo de recorrido de la plancha, el tiempo de sellado, la activacin del compresor en tiempos inadecuados; al detectar cada uno de los errores en el control, se comenz por corregir cada uno de ellos. En el tiempo de recorrido, la plancha haca el ciclo de ida y retorno en un tiempo menor al que se necesitaba, esto causaba que no se alcanzara a sellar la bolsa cuando la plancha ya estaba regresando a su posicin inicial, la solucin que se tom fue retomar el tiempo de sellado que se aplicaba en el proceso manual, que era de 4 segundos, y se aument este tiempo al recorrido de la plancha, y se implement esto en el programa para el control de recorrido de la mquina, haciendo que el recorrido se adecuara perfectamente al tiempo de sellado. La correccin del error de sellado como se ha mencionado antes se tom del proceso completamente manual y lo implementamos a la mquina erradicando por completo este error. El compresor tena un error de activacin de tiempos muy largos, lo que haca que el compresor se descargara casi en su totalidad y los cilindros neumticos dejaran de

49

realizar su trabajo, hasta que entraba el tiempo de activacin y el compresor se cargaba nuevamente, se comenz a observar que el compresor a su mxima capacidad de aire tardaba un tiempo de 5 minutos en descargarse hasta una presin menor de 2 bar que es la presin mnima con la que trabajan los cilindros neumticos, a partir de esa presin se activ el compresor y se analiz que el tiempo requerido para regresar a su mxima presin era de 90 segundos o un minuto y medio; estos tiempos obtenidos se implementaron en el programa para el control del compresor, sirviendo adecuadamente en el ciclo de encendido y apagado del compresor.

Figura 6.12 Programa STEP 7 para PLC Siemens

50

CONCLUSIONES.

El aprendizaje es importante en cualquier rama de la vida, este proceso es primordial para el crecimiento en la vida profesional y moral en las personas, este es un proyecto que se realiz con las herramientas necesarias obtenidas durante el proceso de enseanza que se dio en la Facultad de Ingeniera Elctrica de la Universidad Autnoma de Zacatecas. La automatizacin es importante hoy en da en la mayor parte de la industria, actualmente gran parte de los procesos que se llevan a cabo en las empresas, tienen que ver directamente con robots, brazos mecnicos y etapas automatizadas, los cuales son gobernados por dispositivos como PICs, microcontroladores y los PLCs (circuitos lgicos programables de sus siglas en ingls), en los que la capacitacin, entrenamiento y desarrollo a los estudiantes en estas reas abren grandes oportunidades en la vida laboral y tambin un desarrollo autnomo para la creacin de ideas propias para poder realizar algn diseo o mquina con las capacidades y especificaciones necesarias para el proceso a realizar; en la Unidad acadmica de Ingeniera Elctrica de la UAZ se llevan a cabo este tipo de cursos con un enriquecimiento acadmico grande para maestros y alumnos. Esta mquina fue realizada por la necesidad de aumentar la produccin y reducir los costos de mano de obra en la operacin, adems de fomentar la automatizacin en el proceso de sellado de las bolsas; el PLC es un aparato muy amigable con una programacin que resulta muy fcil y adecuada para este tipo de procesos, lo cual hace de esto una gran ventaja para esta mquina. A pesar de que el sistema sella muy bien, an presenta defectos en el sellado por el tipo de control que se utiliza y los distintos tipos de densidades de bolsas que se colocan, este proceso se podra controlar de una manera minuciosa con sensores y programando el control de temperatura ideal para el sellado de bolsas sin necesidad de preocuparse por la densidad de la bolsa. Otra parte importante con la cual nos enfrentamos fue con el diseo actual de la mquina, el cual se nos dificult un poco por no tener los conocimientos completos sobre el diseo de partes mecnicas movibles y estructuras complejas mecnicas, por lo cual sugerimos que se implementen materias de diseo de partes mecnicas. Tambin una forma importante de experiencia para los estudiantes es comprometerlos a prcticas profesionales con industrias ya establecidas, y las escuelas de educacin superior deben generar los compromisos para que se lleven a cabo y concretar los convenios necesarios para solidificar el conocimiento de los alumnos en las reas laborales requeridas.

51

REFERENCIAS.

[1] http://www.garbiker.bizkaia.net/esp/ca_Pag_124.htm [2] http://www.gs1pa.org/boletin/2006/agosto/boletin-ago06-art1.html [3] Autmatas programables, Balcells, J y Romeral, J.L., Marcombo. 1997 [4] http://www.festo.com/cms/es-mx_mx/9732.htm [5] Maquinas Elctricas y Transformadores - L.L. Kosow [6] Programmable Logic Controller (PLC) Tutorial, Stephen Phillip Tubbs, Stephen P. Tubbs, 2005. [7] Fundamentos de sistemas digitales Thomas L. Floyd, 7 edicin [8] http://www.allaboutcircuits.com/vol_4/index.html [9] Manual de Resistencia de alambre nicrom

Vous aimerez peut-être aussi

- Mecanica Automotriz - Electric Id Ad Automotriz InacapDocument124 pagesMecanica Automotriz - Electric Id Ad Automotriz InacapDorian Esquer100% (5)

- Manual PLC 1200 SiemensDocument18 pagesManual PLC 1200 SiemensHelen Cárdenas Honores100% (1)

- Calculo Corriente CortocircuitoDocument38 pagesCalculo Corriente Cortocircuitojhon.rv100% (8)

- Informe 10 (Sellador Por Calor)Document13 pagesInforme 10 (Sellador Por Calor)Lg CoyagoPas encore d'évaluation

- CONOCE Todo Sobre La ELECTRÓNICA DE AIRES ACONDICIONADOS PDFDocument73 pagesCONOCE Todo Sobre La ELECTRÓNICA DE AIRES ACONDICIONADOS PDFAlberto Hernández PalmaPas encore d'évaluation

- Tutorial de Instalador Instalar Windows 7 y 8Document41 pagesTutorial de Instalador Instalar Windows 7 y 8Yuri Arnaldo Arizapana YucraPas encore d'évaluation

- TPM Tesina, Reporte de EstadíaDocument71 pagesTPM Tesina, Reporte de EstadíaRicardo Ba CaPas encore d'évaluation

- La Nueva Era Del MarketingDocument226 pagesLa Nueva Era Del MarketingFernando Fermín88% (8)

- Codigos M y GDocument3 pagesCodigos M y GmarcoPas encore d'évaluation

- Lista de Verificación de Seguridad e Higiene NOM 027 STPSDocument10 pagesLista de Verificación de Seguridad e Higiene NOM 027 STPSFernando FermínPas encore d'évaluation

- QFDDocument10 pagesQFDarturo campos saldivarPas encore d'évaluation

- Codigos G y M para CNCDocument3 pagesCodigos G y M para CNCgerardo100% (1)

- REPORTE DE PRACTICA 3. Calculo de La Ocupación de Unidad de Inyección.Document11 pagesREPORTE DE PRACTICA 3. Calculo de La Ocupación de Unidad de Inyección.IrvinPas encore d'évaluation

- Manual Solidworks 2013 PDFDocument238 pagesManual Solidworks 2013 PDFJcm DC67% (3)

- Capitulo 2 STEP 7Document22 pagesCapitulo 2 STEP 7Moises QuispePas encore d'évaluation

- Presentación de La Guía GEMMADocument5 pagesPresentación de La Guía GEMMAgermanPas encore d'évaluation

- Autómatas Programables (PLC)Document21 pagesAutómatas Programables (PLC)Héctor de los Ojos Barroso100% (1)

- Honeywell Modutrol Series 70Document12 pagesHoneywell Modutrol Series 70Pauly RíosPas encore d'évaluation

- Informe Variador de FrecuenciaDocument23 pagesInforme Variador de FrecuenciaEdwin Victorio EstebanPas encore d'évaluation

- Máquinas, Mecanismos, Eslabones y Juntas.Document32 pagesMáquinas, Mecanismos, Eslabones y Juntas.Jorge Alonso Flores ChacollaPas encore d'évaluation

- Manual InyectoraDocument11 pagesManual Inyectoragabriel1220Pas encore d'évaluation

- Nuevo Plan de Estudios Fiee Uni 2021Document10 pagesNuevo Plan de Estudios Fiee Uni 2021DavidPas encore d'évaluation

- Códigos para CNCDocument20 pagesCódigos para CNCLuis Aramayo OroscoPas encore d'évaluation

- Ideas para Sellador de BolsasDocument9 pagesIdeas para Sellador de BolsasAlfredo Zambrano67% (3)

- Problema Resueltos de Maquinas ElectricasMIJADocument14 pagesProblema Resueltos de Maquinas ElectricasMIJAClaudia MelgarejoPas encore d'évaluation

- Proyecto FinalDocument25 pagesProyecto FinalcesarPas encore d'évaluation

- Proyecto Final INYECTORADocument166 pagesProyecto Final INYECTORAGáry IbntrPas encore d'évaluation

- Tesis TEMPERATURADocument130 pagesTesis TEMPERATURAEdy Valeriano ChicllaPas encore d'évaluation

- Parametros MaquinasDocument91 pagesParametros MaquinasjeisonPas encore d'évaluation

- Contador Rapidos s7 200Document37 pagesContador Rapidos s7 200Elvis Torres QuispePas encore d'évaluation

- Grupal 1 2bDocument3 pagesGrupal 1 2bdiortega2Pas encore d'évaluation

- Pulsadores DataSheetDocument3 pagesPulsadores DataSheetperuhayaPas encore d'évaluation

- Pactica en SOlidworks PDFDocument17 pagesPactica en SOlidworks PDFguerrillaPas encore d'évaluation

- Semana 1 - ContactoresDocument69 pagesSemana 1 - Contactoresguillermo_f_4Pas encore d'évaluation

- Turnbinas de Vapor PrediseñadasDocument6 pagesTurnbinas de Vapor PrediseñadasRICHARD_RIKIPas encore d'évaluation

- Práctica 6 Led RGB Interactivo Con PulsadoresDocument6 pagesPráctica 6 Led RGB Interactivo Con PulsadoresTranquilino Guzmán VázquezPas encore d'évaluation

- Cuestionario de Mantenimiento A Planta Generadora de EmergenciaDocument2 pagesCuestionario de Mantenimiento A Planta Generadora de EmergenciaGilberto Matus LiñaPas encore d'évaluation

- Corte 3 Taller 1Document5 pagesCorte 3 Taller 1juan carlos moreno morenoPas encore d'évaluation

- Diagrama de MoellerDocument3 pagesDiagrama de MoellerLuis Fernando BelloPas encore d'évaluation

- Conceptos Fundamentales Cad/cam/caeDocument2 pagesConceptos Fundamentales Cad/cam/caeragf18100% (5)

- Lista de Herramientas CNCDocument11 pagesLista de Herramientas CNCUbernot ClockretPas encore d'évaluation

- Rectificador Monofasico de Onda Completa SemiDocument7 pagesRectificador Monofasico de Onda Completa SemiJonathan ValentinPas encore d'évaluation

- lf1 335Document28 pageslf1 335Walter ZalazarPas encore d'évaluation

- Manual Durant 5886-7400 (01-47) .Auto - EsDocument47 pagesManual Durant 5886-7400 (01-47) .Auto - EsluisPas encore d'évaluation

- Capacitación SIM EMCALI - Julio 2010 PDFDocument59 pagesCapacitación SIM EMCALI - Julio 2010 PDFGeovany GuainasPas encore d'évaluation

- Diseño de Una Maquina Dosificadora de Piezas MetalicasDocument88 pagesDiseño de Una Maquina Dosificadora de Piezas MetalicasERHOR16Pas encore d'évaluation

- Instrumentación MecInstrumentacion Mecanica y Mectronicaánica y MecatrónicaDocument324 pagesInstrumentación MecInstrumentacion Mecanica y Mectronicaánica y MecatrónicaasdfcgvbhnmPas encore d'évaluation

- Práctica 1 Raquel JuárezDocument9 pagesPráctica 1 Raquel JuárezRaquel JuarezPas encore d'évaluation

- E5CSVDocument12 pagesE5CSVVargas TvmPas encore d'évaluation

- AL 144 TemporalDocument1 pageAL 144 TemporalVKVickyMoralesPas encore d'évaluation

- Practica 7Document11 pagesPractica 7Alejandro Lapo GonzalEzPas encore d'évaluation