Académique Documents

Professionnel Documents

Culture Documents

Saldatura MIG MAG

Transféré par

davidemolCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Saldatura MIG MAG

Transféré par

davidemolDroits d'auteur :

Formats disponibles

Saldatura MIG/MAG

Saldatura MIG/MAG

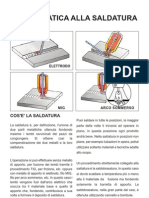

La saldatura MIG (Metal-arc Inert Gas) o MAG (Metal-arc Active Gas) (l'unica differenza fra le due il gas che viene usato per la protezione del bagno di saldatura), indicate entrambe nella terminologia AWS come GMAW (Gas Metal Arc Welding - Saldatura ad arco con metallo sotto protezione di gas), un procedimento di saldatura sviluppato dopo la Seconda Guerra Mondiale che ha assunto un peso, in termini di prodotto saldato per anno, sempre crescente. Uno dei principali motivi che hanno permesso questo sviluppo stata la riduzione dei costi dei prodotti di elettronica, per cui sono state sviluppate macchine per saldatura semiautomatiche a costi accessibili anche per ditte di dimensioni medio-piccole (il costo attuale - 2006 - di una macchina MIG/MAG nuova per lavorazione ad alta produttivit poco meno di 10000 EUR). Una saldatrice MIG pu essere acquistata a meno di 900 euro (140 ampere, con alimentazione monofase, portatili delle dimensioni di un forno microonde) o dai 1500 euro (trifase professionali, 200-250 ampere, integrate su carrello mobile).

Linee generali del procedimento

Il procedimento di saldatura MIG/MAG un procedimento a filo continuo in cui la protezione del bagno di saldatura assicurata da un gas di copertura, che fluisce dalla torcia sul pezzo da saldare. Il fatto che sia un procedimento a filo continuo garantisce un'elevata produttivit al procedimento stesso, e contemporaneamente la presenza di gas permette di operare senza scoria (entrambe queste caratteristiche aumentano l'economicit del procedimento nei confronti della saldatura a elettrodo). D'altra parte una postazione per saldatura MIG/MAG necessariamente composta dai seguenti componenti (vedi figura a fianco): 1. Torcia con duplice funzione: far scoccare l'arco fra il filo ed il pezzo e portare il gas di protezione sul bagno di saldatura 2. Pezzo da saldare 3. Generatore di corrente d'arco (nelle macchine moderne il controllo della caratteristica d'arco effettuato elettronicamente) 4. Meccanismo di avanzamento e controllo del filo 5. Aspo avvolgifilo 6. Bombola del gas di protezione La presenza di tutti questi componenti, naturalmente, aumenta notevolmente il prezzo di una macchina per saldatura MIG/MAG nei confronti di una macchina per saldatura a elettrodo (che, praticamente, poco pi di un generatore di tensione con caratteristica cadente).

Saldatura MIG/MAG

Inoltre con i fili continui possibile avere densit di corrente pi elevate di quelle sopportabili dagli elettrodi rivestiti (in questi ultimi una densit di corrente eccessiva provoca la fessurazione del rivestimento, a causa dei coefficienti di dilatazione diversi fra anima metallica e rivestimento stesso), quindi possibile ottenere penetrazioni maggiori, cio riempimento del giunto con un numero minore di passate. La saldatura MIG/MAG, come tutti i procedimenti a filo continuo, un procedimento derivato dall'arco sommerso, ma, nei confronti Aspo portafilo quest'ultimo, ha il vantaggio che l'operatore pu tenere l'arco sotto osservazione diretta, quindi pu controllare l'esecuzione della saldatura come nei procedimenti a elettrodo (elettrodo rivestito e TIG), altri vantaggi nei confronti dell'arco sommerso sono la mancata formazione di scoria e la possibilit di saldare anche in posizioni non piane.

La torcia per saldatura

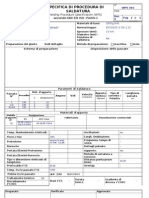

A fianco riportato un spaccato di una torcia per saldatura MIG/MAG. Nello spaccato possibile individuare le parti principali che compongono la torcia: 1. Impugnatura 2. Isolante (in bianco) e inserto filettato per la guida del filo (in giallo) 3. Ugello per il gas di protezione 4. Pattino di contatto fra alimentazione elettrica e filo (guidafilo) 5. Bocchello di alimentazione del gas di protezione In alcuni casi la torcia ha un circuito di refrigerazione alimentato con acqua.

I gas di protezione

Il gas di protezione ha la funzione di impedire il contatto del bagno di fusione con l'atmosfera, quindi deve essere portato sul bagno di fusione direttamente dalla torcia. Inizialmente il procedimento prevedeva solo l'uso di Argon (gas inerte), quindi veniva usato solo per la saldatura di acciai inossidabili austenitici, dato il costo elevato del gas di protezione. Successivamente si vide che l'aggiunta di un gas ossidante (inizialmente Ossigeno e, successivamente, Anidride carbonica) non solo permetteva una protezione analoga, ma aveva effetti favorevoli sul trasferimento di metallo dal filo al bagno di fusione, quindi si diffuse la tecnica MAG, che utilizza un gas attivo per la protezione ed il procedimento fu esteso anche alla saldatura di acciai al carbonio. I gas di protezione inerti pi utilizzati sono Ar ed He, entrambi sono gas monoatomici inerti, ma, mentre l'Ar pi pesante dell'aria, quindi stagna sul bagno di fusione, garantendo una maggiore protezione, l'He pi leggero dell'aria, quindi fornisce una protezione minore, tuttavia, avendo una conduttivit termica circa 10 volte quella dell'Ar, permette una penetrazione della saldatura maggiore. Per questo motivo l'utilizzo di He limitato a giunti di elevato spessore o a materiali aventi elevata conducibilit termica (Cu o Al). Invece i gas attivi sono generalmente miscele di Ar e CO2, con l'anidride carbonica che, in casi estremi, sostituisce l'Ar (comunque raramente viene usata in percentuale superiore al 25%). La presenza di CO2 aumenta la stabilit di

Saldatura MIG/MAG posizionamento dell'arco su materiali ferromagnetici (acciai al carbonio o bassolegati). Inoltre la presenza di gas attivo permette una maggiore penetrazione del giunto. D'altra parte la presenza di CO2 provoca un aumento della corrente necessaria per avere un trasferimento di metallo a spruzzo fra il filo ed il bagno, aumenta gli schizzi (spatter) e diminuisce la stabilit elettrica dell'arco. Quindi per poter usare gas attivi con trasferimento a spruzzo, generalmente si utilizza una corrente pulsata, cio una corrente che presenta picchi di intensit di durata e frequenza prestabilite, per avere un'immissione di energia continua, ma il distacco della goccia metallica solo durante la fase ad alta intensit di corrente.

Il trasferimento di metallo dal filo al bagno

Il metallo del filo, fondendo, si trasferisce al bagno di saldatura praticamente con tre modalit: trasferimento per corto circuito trasferimento a gocce trasferimento a spruzzo Nel primo caso la corrente che percorre il filo non abbastanza alta da portarlo alla temperatura di fusione, quindi il filo viene a contatto con il bagno, provocando un corto circuito fra i due metalli che, facendo aumentare la corrente, fonde l'estremit del filo, cio il metallo non viene trasferito attraverso l'arco. In genere la frequenza con cui avvengono i corti circuiti mantenuta fra 20 e 200 per secondo. In questo modo vengono generate una serie di piccole "pozzanghere" che solidificano velocemente, data la temperatura relativamente bassa. Quindi questa modalit di trasferimento particolarmente adatta a Corrente e tensione d'arco nel corso del saldature su piccoli spessori, saldature in posizione (verticale o trasferimento del metallo per corto circuito sopratesta) o per chiudere aperture formate in seguito a lavorazioni o riparazioni. In genere si evita di usare questa forma di trasferimento, dato che provoca livelli molto alti di spatter. Nel secondo caso il filo fonde in gocce con diametro superiore a quello dell'elettrodo, che vengono trasferite nel bagno essenzialmente per effetto della forza di gravit, quindi questo metodo di trasferimento pu essere usato solo in posizione piana. Con questo metodo di trasferimento si deve avere un arco abbastanza lungo per permettere alla goccia di cadere nel bagno senza provocare corti circuiti, che, disintegrandola, provocherebbero spruzzi sul metallo adiacente. Nell'ultimo caso il filo fonde formando un gran numero di gocce di piccole dimensioni, con correnti pi alte di quelle richieste per il trasferimento a gocce. In questo modo si ottiene un trasferimento in un arco molto stabile, praticamente privo di spatter. La corrente sopra la quale avviene questo tipo di trasferimento indicata come corrente di transizione a spruzzo, sopra questa corrente la velocit di trasferimento passa da poche gocce per secondo a 200-300 gocce per secondo. Dato che le dimensioni delle gocce sono molto pi piccole di quelle generate nel trasferimento a gocce, la forza di gravit inferiore alle forze elettriche provocate dall'arco, quindi questa modalit pu essere usata (con difficolt) anche in posizioni diverse da quella orizzontale. Questa modalit di trasferimento, richiedendo correnti elevate, e quindi un elevato apporto termico, non consigliabile quando vengono saldati

Trasferimento di gocce di metallo in funzione della corrente (questo diagramma varia con metallo d'apporto, diametro del filo e gas di protezione)

piccoli spessori.

Saldatura MIG/MAG Per superare le difficolt collegate all'elevato apporto termico che caratterizza il trasferimento a spruzzo le macchine per saldare MIG/MAG sono state modificate in modo da lavorare con corrente pulsata. In pratica la macchina genera per una certa percentuale (generalmente il 70%, ma pu essere aumentata o ridotta a seconda delle circostanze) del periodo (fissato sulla macchina) una corrente inferiore alla corrente di transizione a spruzzo. In questa fase il filo si scalda, ma non produce gocce che vengono trasferite, e contemporaneamente viene mantenuto l'arco che scalda il bagno di saldatura. Dopo la pausa, la corrente viene innalzata (generalmente a gradino) ad un valore superiore a quello della corrente di transizione, quindi per un certo tempo (qualche ms) trasferisce il filo nel bagno in modalit a spruzzo. Nelle macchine di saldatura pi moderne possibile modificare la forma d'onda (per esempio, gestendo la riduzione di corrente dopo il trasferimento a spruzzo). Questo modo di impiego della macchina per saldare ha notevolmente ridotto la difficolt di saldare con questa tecnologia, ed il basso costo dei componenti elettronici ha permesso di contenere entro limiti accettabili il costo delle macchine stesse.

Applicazioni della saldatura MIG/MAG

La saldatura MIG/MAG viene utilizzata quando richiesta un'alta produttivit ed una sufficiente flessibilit di impiego. Con questa tecnologia possibile saldare acciai sia austenitici sia ferritici, leghe di metalli leggeri (Al e Mg), leghe di rame, leghe di nickel e leghe di titanio. Poich la protezione del bagno di saldatura assicurata da un flusso di gas, questo procedimento consigliato solo in officina, dato che, in cantiere, basta un vento moderato a disperdere il flusso di gas di protezione, con conseguente riduzione della qualit del giunto saldato. Questa tecnologia pu essere usata senza difficolt per produrre imburraggi (deposizione di uno strato di materiale su un materiale diverso) o per riparazioni.

Difetti tipici della saldatura MIG/MAG

Le cricche a freddo generalmente sono poco probabili con questa tecnologia, purch si abbia l'accortezza di usare gas ben deumidificati [1] per evitare di introdurre idrogeno nel bagno di saldatura. Invece questa tecnologia soggetta a cricche a caldo, dato che normalmente viene utilizzata con un notevole apporto termico, quindi richiesta la massima pulizia dei lembi da saldare e l'utilizzo di materiali base privi di elementi inquinanti (S e P). I difetti geometrici pi comuni sono la penetrazione eccessiva o gli intagli marginali (undercut), entrambi sempre legati all'elevato apporto termico o, se l'apporto termico troppo basso, il difetto opposto, cio la mancanza di fusione ai lembi o al core del cordone (quando la saldatura ripresa al rovescio). In condizioni di portata del gas di protezione troppo bassa facile la formazione di porosit.

Voci correlate

Saldatura Arco elettrico

Note

[1] L' AWS (American Welding Society) suggerisce di usare gas con un punto di rugiada inferiore a -40C.

Fonti e autori delle voci

Fonti e autori delle voci

Saldatura MIG/MAG Fonte:: http://it.wikipedia.org/w/index.php?oldid=33761518 Autori:: Eio, Fire90, Hellis, Klaudio, Maxy04, Pracchia-78, Remotes, Rob-ot, Sandr0, Simone, Tiesse, 15 Modifiche anonime

Fonti, licenze e autori delle immagini

File:GMAW Circuit.png Fonte:: http://it.wikipedia.org/w/index.php?title=File:GMAW_Circuit.png Licenza: sconosciuto Autori:: User:Spangineer File:Welding wire feeder-Miller-D60-side-triddle.jpg Fonte:: http://it.wikipedia.org/w/index.php?title=File:Welding_wire_feeder-Miller-D60-side-triddle.jpg Licenza: sconosciuto Autori:: User:Triddle File:MIG cut-away.jpg Fonte:: http://it.wikipedia.org/w/index.php?title=File:MIG_cut-away.jpg Licenza: GNU Free Documentation License Autori:: User:Saperaud, User:Spangineer, User:TTLightningRod File:Short-Circuit-transfer.jpg Fonte:: http://it.wikipedia.org/w/index.php?title=File:Short-Circuit-transfer.jpg Licenza: GNU Free Documentation License Autori:: Claudio Nardi (Klaudio) File:Transfer-rate-MIG.jpg Fonte:: http://it.wikipedia.org/w/index.php?title=File:Transfer-rate-MIG.jpg Licenza: GNU Free Documentation License Autori:: Claudio Nardi (Klaudio)

Licenza

Creative Commons Attribution-Share Alike 3.0 Unported http:/ / creativecommons. org/ licenses/ by-sa/ 3. 0/

Vous aimerez peut-être aussi

- Manuale Di Programmazione G-CodeDocument144 pagesManuale Di Programmazione G-CodeSantino Di GangiPas encore d'évaluation

- Schemi Di CollegamentoDocument124 pagesSchemi Di CollegamentocomequandofuoriPas encore d'évaluation

- Elettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiD'EverandElettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiPas encore d'évaluation

- Manuale Di SaldaturaDocument19 pagesManuale Di SaldaturaPaolo MandisiPas encore d'évaluation

- 06 - Fresatura PDFDocument16 pages06 - Fresatura PDFFabio MoramarcoPas encore d'évaluation

- Processi Di SaldaturaDocument62 pagesProcessi Di SaldaturaEur-Ing Nicola GalluzziPas encore d'évaluation

- PROGETTO DISEGNO MECCANICO: Il Variatore Di VelocitàDocument21 pagesPROGETTO DISEGNO MECCANICO: Il Variatore Di VelocitàLjstar AclestafPas encore d'évaluation

- Cavi e Loro DimensionamentoDocument126 pagesCavi e Loro DimensionamentoVincenzo Antonio SettembrePas encore d'évaluation

- Accumulatori per impianti ad energia rinnovabileD'EverandAccumulatori per impianti ad energia rinnovabileÉvaluation : 2 sur 5 étoiles2/5 (1)

- Prontuario Tecnico Sulla SaldaturaDocument28 pagesProntuario Tecnico Sulla SaldaturaGigiPas encore d'évaluation

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateD'EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificatePas encore d'évaluation

- Principi Di Protezione CatodicaDocument7 pagesPrincipi Di Protezione CatodicaSamuele FasciaPas encore d'évaluation

- Manuale - 5-Valutazione Di Edifici Esistenti in C.A.Document238 pagesManuale - 5-Valutazione Di Edifici Esistenti in C.A.Emanuele MastrangeloPas encore d'évaluation

- Libro Della Saldatura - Wb-GenDocument24 pagesLibro Della Saldatura - Wb-GenMAUROPas encore d'évaluation

- Saldabilità Acciai A Medio Ed Alto CDocument5 pagesSaldabilità Acciai A Medio Ed Alto Cman88gioPas encore d'évaluation

- Manuale Per La SaldaturaDocument25 pagesManuale Per La SaldaturaHelena ZikPas encore d'évaluation

- Brasatura e SaldobrasaturaDocument77 pagesBrasatura e SaldobrasaturaEur-Ing Nicola GalluzziPas encore d'évaluation

- Teoria Saldature Con EserciziDocument24 pagesTeoria Saldature Con EserciziHernan MarianiPas encore d'évaluation

- 02 - Struttura e Proprietà Dei MetalliDocument36 pages02 - Struttura e Proprietà Dei MetalliMako SkyPas encore d'évaluation

- Seminario Strutture EN 1090-1Document46 pagesSeminario Strutture EN 1090-1davidemolPas encore d'évaluation

- Climatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaD'EverandClimatizzazione di edifici con pompe di calore geotermiche. Analisi termodinamica ed economicaÉvaluation : 4 sur 5 étoiles4/5 (1)

- Saldatura MIG MAGDocument29 pagesSaldatura MIG MAGdante.3dPas encore d'évaluation

- WPS Form - C - ENGDocument1 pageWPS Form - C - ENGdavidemolPas encore d'évaluation

- WPS Form - C - ENGDocument1 pageWPS Form - C - ENGdavidemolPas encore d'évaluation

- Manual e Sal Datura 1Document46 pagesManual e Sal Datura 1davide_benedettiPas encore d'évaluation

- Introduzione Alla Saldatura Sotto Protezione GassosaDocument11 pagesIntroduzione Alla Saldatura Sotto Protezione Gassosaman88gioPas encore d'évaluation

- Acciai Bonifica Ruote DentateDocument12 pagesAcciai Bonifica Ruote DentateFrancesco MastroPas encore d'évaluation

- La Saldatura PDFDocument28 pagesLa Saldatura PDFFabio IannonePas encore d'évaluation

- Difettologia Delle SaldatureDocument18 pagesDifettologia Delle Saldaturemp87_ingPas encore d'évaluation

- Processi Di SaldaturaDocument41 pagesProcessi Di SaldaturaAlberto GallottiniPas encore d'évaluation

- Saldatura e TaglioDocument20 pagesSaldatura e TaglioCiaoCrossClub DocumentsPas encore d'évaluation

- Saldature, Tig, MigDocument33 pagesSaldature, Tig, Migmarco mazzolaPas encore d'évaluation

- Manuale Di Disegno Meccanico - SezioniDocument76 pagesManuale Di Disegno Meccanico - SezionivalterbrigoPas encore d'évaluation

- Elementi Di Impianti ElettriciDocument90 pagesElementi Di Impianti Elettriciapi-319942931100% (2)

- Introduzione Al Disegno MeccanicoDocument51 pagesIntroduzione Al Disegno MeccanicoPopa PetronelaPas encore d'évaluation

- Impianti Termotecnici - Volume 3Document401 pagesImpianti Termotecnici - Volume 3Alessio MohamedPas encore d'évaluation

- Elettrodo Infusibile Sotto Protezione Di Gas InerteDocument64 pagesElettrodo Infusibile Sotto Protezione Di Gas InerteEur-Ing Nicola GalluzziPas encore d'évaluation

- Appunti Acciaio GhersiDocument51 pagesAppunti Acciaio GhersiDonato PaglionicoPas encore d'évaluation

- Designazione AcciaiDocument78 pagesDesignazione AcciairocarlvodPas encore d'évaluation

- MasterLife WP 1000Document2 pagesMasterLife WP 1000elfigossPas encore d'évaluation

- Protezioni Contro Le SovratensioniDocument92 pagesProtezioni Contro Le SovratensioniLore MaggiPas encore d'évaluation

- 0308 - Metallurgia E Saldabilità Degli Acciai Inossidabili - Istituto Italiano SaldaturaDocument48 pages0308 - Metallurgia E Saldabilità Degli Acciai Inossidabili - Istituto Italiano SaldaturaMariantoniettaSpallutoPas encore d'évaluation

- 13a - Saldabilità Acciai Microlegati (2011)Document52 pages13a - Saldabilità Acciai Microlegati (2011)Mako SkyPas encore d'évaluation

- SALDATURE - SimbologiaDocument5 pagesSALDATURE - SimbologiatrotelloPas encore d'évaluation

- ElettroerosioneDocument4 pagesElettroerosioneFadetwoPas encore d'évaluation

- FonderiaDocument172 pagesFonderiaLo SpaccacoglioniPas encore d'évaluation

- Lezione07 Dimensionamento Rete Aria CompressaDocument15 pagesLezione07 Dimensionamento Rete Aria CompressapindarelloPas encore d'évaluation

- Generatori Di VaporeDocument132 pagesGeneratori Di VaporeMattia TiernoPas encore d'évaluation

- Gestione Snella Dei ProcessiDocument33 pagesGestione Snella Dei Processigiovanna0% (1)

- Lez 3 Le Unioni Bullonate e SaldateDocument41 pagesLez 3 Le Unioni Bullonate e SaldateAnonymous tmRaHhPas encore d'évaluation

- Alluminio e LegheDocument12 pagesAlluminio e Leghemodena17980% (1)

- Idraulica 41 ItDocument44 pagesIdraulica 41 ItCarlos LehmanPas encore d'évaluation

- Corso Acciaio UnioniDocument68 pagesCorso Acciaio UnionicastiglionaPas encore d'évaluation

- Processi Di Saldatura A ResistenzaDocument48 pagesProcessi Di Saldatura A ResistenzaEur-Ing Nicola GalluzziPas encore d'évaluation

- CLABER - Guida Irrigazione - 2010Document60 pagesCLABER - Guida Irrigazione - 2010f.simulaPas encore d'évaluation

- Turbine AssialiDocument44 pagesTurbine Assialiannalisa.d.orazio5738Pas encore d'évaluation

- Etichetta Ce en 1090-1Document1 pageEtichetta Ce en 1090-1davidemolPas encore d'évaluation

- Corso Caldaia CaldaiaDocument115 pagesCorso Caldaia CaldaiaGabriele torconePas encore d'évaluation

- Le Normative Europee e La Loro Valenza Le Norme Di Buona Tecnica e Le Direttive Di ProdottoDocument121 pagesLe Normative Europee e La Loro Valenza Le Norme Di Buona Tecnica e Le Direttive Di ProdottodavidemolPas encore d'évaluation

- Specifica Bulloneria StrutturaleDocument1 pageSpecifica Bulloneria StrutturaledavidemolPas encore d'évaluation

- WPS Form - B - ITADocument1 pageWPS Form - B - ITAdavidemol0% (1)

- Etichetta Ce en 1090-1Document1 pageEtichetta Ce en 1090-1davidemolPas encore d'évaluation

- Accettazione Dei Materiali Secondo NTC2008 Cap 11Document3 pagesAccettazione Dei Materiali Secondo NTC2008 Cap 11davidemolPas encore d'évaluation

- Dichiarazione Di Prestazione Ce en 1090-1Document1 pageDichiarazione Di Prestazione Ce en 1090-1davidemolPas encore d'évaluation

- Scelta Dei Requisiti ISO3834Document2 pagesScelta Dei Requisiti ISO3834davidemolPas encore d'évaluation

- Documento Interpretativo Della Direttiva CPD - 94C 6201Document140 pagesDocumento Interpretativo Della Direttiva CPD - 94C 6201davidemolPas encore d'évaluation

- Regolamento EU 305 - 2011 Prodotti Da CostruzioneDocument39 pagesRegolamento EU 305 - 2011 Prodotti Da CostruzionedavidemolPas encore d'évaluation

- Macchina FrigoriferaDocument21 pagesMacchina FrigoriferadavidemolPas encore d'évaluation

- Circuito Frigo ImpiantiDocument40 pagesCircuito Frigo ImpiantidavidemolPas encore d'évaluation

- Informativa Centri Trasformazione AcciaioDocument1 pageInformativa Centri Trasformazione AcciaiodavidemolPas encore d'évaluation

- Metodo RadiograficoDocument59 pagesMetodo RadiograficodavidemolPas encore d'évaluation

- NTC2008 para 11.3.4.5Document2 pagesNTC2008 para 11.3.4.5davidemolPas encore d'évaluation

- Seminario UniCA BV Centri Di Trasformazione Degli AcciaiDocument37 pagesSeminario UniCA BV Centri Di Trasformazione Degli AcciaidavidemolPas encore d'évaluation

- Principi Di PneumaticaDocument12 pagesPrincipi Di PneumaticaAlessandro PatanèPas encore d'évaluation

- Ferella Free f24 Mel MetDocument7 pagesFerella Free f24 Mel MetD RashPas encore d'évaluation

- Reti e Dintorni 20Document54 pagesReti e Dintorni 20Roberto GaetaPas encore d'évaluation

- Abbott Sapphire Manuale Uso AddendumDocument1 229 pagesAbbott Sapphire Manuale Uso Addenduminfo_710713766Pas encore d'évaluation

- Manuale Tecnix LT100-500Document2 pagesManuale Tecnix LT100-500Alessandro ChircoPas encore d'évaluation