Académique Documents

Professionnel Documents

Culture Documents

FMEA

Transféré par

Bernardo PinheiroCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

FMEA

Transféré par

Bernardo PinheiroDroits d'auteur :

Formats disponibles

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

FMEA DE PROCESSO: UMA PROPOSTA DE APLICAO BASEADA NOS CONCEITOS DA ISO 9001:2000

Dimas Campos de Aguiar (FEG-UNESP) dimas_c@hotmail.com Carlos Henrique Pereira Mello (UNIFEI) carloshpmello@uol.com.br

Mesmo com o formulrio semelhante a um roteiro, o preenchimento de um FMEA de Processo uma atividade complexa, na qual as relaes entre as colunas e os critrios de pontuao adotados so de vital importncia para o seu desempenho em teermos de gesto da qualidade. Em muitos casos o FMEA usado mais por exigncias normativas do que por seus benefcios, sendo que o seu emprego de forma incorreta pode acarretar em desperdcio de recursos em termos de preveno dentro das organizaes. Este estudo aborda uma comparao da aplicao convencional do FMEA de Processo sem a devida implementao com uma proposta baseada nos conceitos de abordagem por processo definidos norma NBR ISO 9001:2000, para isso realizada uma anlise crtica na operao de recebimento de matria-prima em uma empresa pertencente ao segmento automotivo. Palavras-chaves: FMEA de Processo, ISO 9001:2000

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

1. Introduo Muitas organizaes tm usado nos ltimos anos a Anlise do Modo e Efeito da Falha (FMEA) na anlise dos seus processos. Contudo, a especificao tcnica ISO/TS16949:2002 determina o uso desta ferramenta para todos os fornecedores da cadeia automotiva, durante o projeto e o desenvolvimento de um novo produto, fato este que fez com que se olhasse para o FMEA de uma maneira mais sria e consistente. Infelizmente, apesar dos manuais de referncia publicados e dos treinamentos constantemente realizados, a maior parte das organizaes no consegue utilizar todos os benefcios que um FMEA pe sua disposio. Atravs de um levantamento realizado em algumas empresas do segmento automotivo, Aguiar e Salomon (2006) concluem que a maior parte das pessoas que conhece e usa o FMEA no o v como uma ferramenta poderosa, mas sim como algo que preciso fazer de maneira a cumprir requisitos normativos. Uma das principais razes deste tipo de abordagem est no fato de que a maior parte dos FMEAs so construdos e usados incorretamente. Os FMEAs podem e devem ser aplicados como um elemento chave no processo de planejamento de qualidade nos processos das empresas. Autores como Stamatis (1995), Palady (1997), Reid (2005) e Teng et al. (2006) convergem os pensamentos na idia que as organizaes que usam corretamente o FMEA, poupam recursos e apresentam elevados nveis de satisfao dos seus clientes. Assim, o FMEA pode ser uma ferramenta muito poderosa, quando aplicada corretamente. Tal como qualquer outra ferramenta da qualidade, antes de ser usada preciso que seja compreendida e, uma vez obtida esta compreenso somada ao comprometimento das pessoas envolvidas, torna-se possvel desfrutar dos benefcios financeiros resultantes das melhorias dos seus produtos e processos. Empresas que implementam um processo de fabricao que responde maioria dos controles definidos nos FMEAs desenvolvem sistemas que fornecem os dados exatos sobre os impactos de sus falhas potenciais bem como das respectivas ocorrncias e taxas de deteco. Devido a essa preciso, os riscos de cada falha podem ser nitidamente identificados e caso seja necessrio realizar alguma modificao no processo produtivo, ser preciso rever o FMEA de Processo e o Plano de Controle, de maneira a determinar qual o impacto de tal mudana. Com o objetivo de demonstrar as diferenas entre aqueles que usam e que no usam o FMEA de Processo de maneira correta e eficaz, o presente artigo apresenta uma aplicao desta ferramenta baseada nos conceitos de abordagem por processo definidos norma NBR ISO 9001:2000, comparado a uma aplicao convencional utilizada por boa parte das organizaes que utilizam o FMEA de Processo sem a devida implementao. Para tanto, so inicialmente apresentados os conceitos de abordagem por processo bem como os de FMEA de Processo e, posteriormente realizada uma comparao da aplicao do FMEA de Processo na atividade de inspeo de recebimento de uma empresa do segmento automotivo. 2. ISO 9001:2000 e a abordagem por processos A famlia de normas ISO 9000 consiste em uma srie de diretrizes internacionalmente aceitas publicadas pela ISO. Segundo Valls (2004), ISO no uma sigla e sim o nome da instituio responsvel pela elaborao, gesto da aprovao e distribuio de normas. A International Organization for Standardization poderia ter seu nome abreviado de diversas formas, em

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

diversos idiomas. Em razo disso, optou-se por utilizar uma palavra curta e simples, derivada do grego isos, que independente do idioma poderia preservar seu significado, de igualdade. Ou seja, produzir normas cujo teor fosse o mesmo independente do pas e da lngua. A primeira verso da famlia de normas ISO 9000 surgiu em 1987 definindo como as empresas devem assegurar seus sistemas de gesto da qualidade (BAYATI e TAGHAVI, 2007). Segundo Kartha (2004), estas diretrizes tm foco em procedimentos, controles e documentao, com padres projetados para ajudar as empresas a identificar vulnerabilidades, agilizar suas operaes e garantir um nvel consistente de qualidade. A disseminao mundial dessas normas impulsionou o avano da gesto da qualidade e o seu atual estgio de evoluo nas organizaes permitiu que sua adoo passasse a ser reconhecida no mercado como um atestado de garantia da qualidade. Conforme relatado por Valls (2004), a atual verso da norma NBR ISO 9001 Sistemas de gesto da qualidade Requisitos, homologada em dezembro de 2000, trouxe muitas novidades em relao aos conceitos e fundamentos da gesto da qualidade. Um dos aspectos mais marcantes o relacionado abordagem por processos, cujo conceito bsico prev uma nova forma de estruturar e gerenciar as atividades por processos de forma sistemtica e integrada, alinhando as expectativas dos clientes eficcia da organizao como um todo. Na concepo mais freqente, processo qualquer atividade ou conjunto de atividades que toma um input, adiciona valor a ele e fornece um output a um cliente especfico (GONALVES, 2000), como mostra a figura 1.

Abordagem por Processos (ISO 9001:2000) Entradas Processo Sadas

Figura 1 Abordagem por Processos (Fonte: Maranho & Macieira, 2004)

Gonzales (2006) ainda destaca que a verso 2000 da norma NBR ISO 9001 amplia significativamente o escopo da norma, que passa a incluir questes sobre a gesto do negcio, considerando o desempenho da organizao por meio da melhoria contnua dos seus processos, diferente do modelo gerencial tradicional abordado na verso de 1994 que consistia numa orientao para o produto. 3. FMEA de Processo A metodologia de Anlise do Modo e Efeito da Falha, conhecida como FMEA (Failure Mode and Effect Analysis), tem os seus primeiros registros de utilizao conceitual em 1949, onde os militares americanos desenvolveram a ferramenta com o objetivo de determinar o efeito da ocorrncia de falha em sistemas e equipamentos. A primeira aplicao formal se deu na dcada de 60, pela indstria aeroespacial dos EUA, especificamente no projeto Apollo da agncia norte-americana NASA (National Aeronautics and Space Administration) que, conforme relatado por Fernandes e Rebelato (2006), desenvolveu um mtodo para identificar, de forma sistemtica, falhas potenciais em processos pela definio de suas causas e efeitos e, a partir disso, definir aes para reduzir ou eliminar o risco associado a essas falhas. De acordo com Society of Automotive Engineers (2001), no fim dos anos 1960 e incio dos anos 1970, vrios grupos profissionais comearam a publicar procedimentos para executar o FMEA, entre estes se destacam:

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

SAE ARP 926, publicado em 1967 com o ttulo Procedimento de Anlise de Faltas e Falhas (Fault / Failure Analysis Procedure); MIL STD 1629, publicado em 1974 com o ttulo Procedimentos para Identificar um Modo de Falha, Efeitos e Anlise de Criticidade (Procedures for Performing a Failure Mode, Effects and Criticality Analysis). J nos anos 1980, o FMEA passa a se tornar uma referncia para desenvolvimento de processos, a princpio na indstria aeroespacial. Em 1988 a Ford Motor Company publicou o manual de instrues de FMEA de Projeto (Design FMEA) e Processo (Process FMEA) que aplica a metodologia para desenvolvimento de produtos, bem como para processos de manufatura, (SOCIETY OF AUTOMOTIVE ENGINEERS, 2001). Silva e Antonietti (2003) relatam que a indstria automotiva desenvolveu normas para seus fornecedores visando a garantia da qualidade de seus produtos. De forma a harmonizar em um nico sistema os requisitos de qualidade a serem aplicados na cadeia de fornecedores, as montadoras americanas General Motors Corporation, Chrysler Corporation e Ford Motor Company criaram em 1994 a Norma QS-9000. Nesta norma foram desenvolvidos os chamados Programas Avanados de Planejamento da Qualidade em Projetos e Processos (APQP) onde, dentre outras metodologias, foi incorporada a do FMEA com algumas alteraes, basicamente nas definies dos critrios de pontuao. Atualmente, os sistemas de qualidade das empresas brasileiras do setor automotivo seguem a especificao tcnica ISO/TS 16949:2002 que de certa forma herdou esta exigncia do antigo sistema QS 9000. Conforme afirma Pollock (2005), o FMEA deve ser aplicado para executar a avaliao de risco entendendo quais sero os impactos no cliente se determinada funo do processo vier a falhar. A equipe deve fazer um exame da ao para minimizar os riscos dos processos e orientar as atividades da melhoria. O FMEA caracterizado como um documento vivo que deve ser revisto e atualizado sempre que os processos so mudados, sendo necessria sua consulta e alterao em casos onde o processo apresenta algum problema de qualidade, de maneira a assegurar que todas as medidas possveis para evitar uma nova ocorrncia do mesmo possam surgir no futuro. Puente et al. (2002) destacam que o FMEA avalia a severidade de cada falha relativa ao impacto causado aos clientes, bem como sua probabilidade de ocorrncia e deteco antes de chegarem s mos dos clientes. Cassanelli et al. (2006) afirmam que o FMEA conhecido por ser um procedimento para a anlise de um determinado sistema, usado para identificar os modos de falha potenciais, suas causas e efeitos no desempenho do processo, sendo sua anlise executada preferivelmente com antecedncia, dentro do ciclo de desenvolvimento de forma que a remoo ou a mitigao do modo de falha seja vlida e efetiva de modo preventivo. Esta anlise pode ser iniciada assim que o processo esteja definido. Reid (2005) ainda destaca que o FMEA tem a capacidade de quantificar os riscos do processo de modo com que os riscos maiores sejam facilmente identificados, o que de grande relevncia j que, no campo da qualidade, as aes a serem tomadas no devem ser definidas de maneira intuitiva. Assim, o FMEA de Processo pode ser representado como uma seqncia de trs eventos definidos como Causas, Falhas e Efeitos, conforme apresentado na figura 2.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Anlise dos Modos de Falha e seus Efeitos (FMEA) Causas Falhas Efeitos

Figura 2 Eventos que abordam o FMEA de Processo (Fonte: Elaborao Prpria)

Em termos de aplicao, o FMEA de Processo pode ser classificado como um mtodo analtico utilizado para detectar e eliminar problemas potenciais de forma sistemtica e completa. aplicado pela equipe responsvel pela manufatura com a finalidade de assegurar que seja realizada uma avaliao dos modos de falha do processo, e conseqente definio dos mecanismos de controle. Marconcin (2004) complementa esta idia afirmando que o objetivo clssico da utilizao de FMEA detectar falhas antes que possam ocorrer, pois medida que as causas destas falhas so eliminadas pela utilizao do FMEA, a confiabilidade do processo aumenta consideravelmente. Garcia (2000) relata que a utilizao de FMEA de Processo elimina os pontos fracos do processo, reduzindo o risco de falhas a valores aceitveis. Quando utilizado com eficincia, o FMEA de Processo, alm de ser um mtodo poderoso na anlise do processo, permite a melhoria contnua e serve de registro histrico para futuros estudos. A utilizao de FMEA visa identificar as caractersticas do processo que so crticas para os diversos tipos de falhas, atravs de questionamentos referentes conseqncia da falha, probabilidade de ocorrncia e probabilidade de deteco antes de afetar o cliente (SLACK, CHAMBERS e JOHNSTON, 2002). Assim, pela relao existente entre a severidade do modo de falha, a freqncia na qual a falha pode ocorrer e a probabilidade de deteco da falha, o FMEA de Processo tem como meta definir, demonstrar e melhorar as solues de engenharia em resposta qualidade, confiabilidade, manutenibilidade, custos e produtividade. A utilizao de FMEA de Processo registrada em um formulrio padro que rene os modos potenciais de falha associados com as causas, efeitos, aes corretivas, entre outros conforme apresentado na figura 3.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

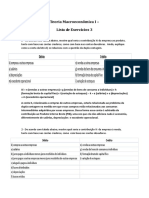

ANLISE DOS MODOS DE FALHAS E SEUS EFEITOS FMEA DE PROCESSO

Data Chave : Projeto : Pea : Participantes :

S E V E R C L A S S O C O R R D E T E C

No. FMEA : Pag. / Rev. _____ / _____ Preparado por : Data da FMEA : Aes Resultantes

S C E L V A E S R S D E T E C

Item / Funo

Modo de Falha Potencial

Efeito Potencial da Falha

Causa Potencial (6M) Mecanismos

Controle Preventivo Atual

Controle Deteco Atual

N P R

Aes Recomendadas

Responsabilidade pelas aes recomendadas e os prazos envolvidos

Ao Tomada

N P R

Figura 3 Formulrio de FMEA (Fonte: Instituto da Qualidade Automotiva, 2001)

Utiliza-se FMEA de Processo em cada operao do plano macro do processo de manufatura (GARCIA, 2000), para tanto necessrio que se extraia desse ltimo a seqncia, os equipamentos e as funes de casa operao para uma estimativa das causas e efeitos do no cumprimento de tais funes. Inicialmente, so listadas todas as fases do processo produtivo em questo, com base na definio do seu diagrama de fluxo (mapeamento do processo). Na coluna Item/Funo (vide figura 3) tem-se o processo ou operao em anlise. Considera-se a funo da operao e o valor que a mesma agrega no processo como um todo. Para cada operao so identificadas as possibilidades de falhas (coluna Modo de Falha Potencial, na figura 3), ou seja, como cada funo do processo pode falhar quando solicitada em atender aos seus requisitos ou objetivos do processo definido. Identificados os modos de falha, deve-se determinar atravs do conhecimento terico ou prtico, o efeito que cada falha poder causar na seqncia do processo. Na coluna Efeito Potencial da Falha (vide figura 3), so registradas estas conseqncias na percepo do cliente, seja este usurio final ou mesmo a prxima operao. Posteriormente, cada modo de falha precisa ser classificado quanto ao impacto dos seus efeitos. A coluna Severidade (vide figura 3) define esta classificao associada gravidade do efeito feita por uma pontuao que varia de 1 a 10: nota 1 para o menos grave e nota 10 para o mais grave (TOZZI, 2004). A severidade no est ligada ao modo de falha, mas sim ao seu efeito, usualmente adota-se alguns fatores de referncia que podem ser aplicados como diretrizes para a sua pontuao. Como complemento da severidade, tem-se a coluna Classificao (vide figura 3). Esta coluna o campo usado para destacar os modos de falha altamente prioritrios, em muitos casos definidos pelo cliente (MARCONCIN, 2004), classificando quaisquer caractersticas especiais do processo por uma simbologia especfica.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

As informaes de histrico de sistemas, produtos, processos ou servios semelhantes e o conhecimento tcnico so tratados com a utilizao de ferramentas como brainstorming, diagrama de causa e efeito e grfico de Pareto para a definio das causas reais e potenciais pelas quais cada modo de falha possa vir a ocorrer, reduzindo a possibilidade de uma eventual causa ser esquecida. A coluna Causa Potencial (vide figura 3) indica a forma pela qual a falha poderia ocorrer, descrita em termos de alguma coisa que possa ser corrigida ou controlada. A idia identificar a origem de cada modo de falha definindo a causa potencial da falha como a indicao de uma deficincia do processo, que tem por conseqncia o modo de falha (MARCONCIN, 2004). Com base no histrico de acontecimentos anteriores em situaes semelhantes ou idnticas, cada causa classificada pela pontuao de ocorrncia. De acordo com Tozzi (2004), a ocorrncia define a probabilidade de uma causa ocorrer e convencionalmente estimada em uma escala de 1 a 10, sendo nota 1 para a menor ocorrncia e nota 10 para a maior. Existem fatores de referncia que podem ser aplicados como diretrizes para a determinao desta pontuao a partir de dados estatsticos disponveis. Aps a identificao das causas, os meios de preveno e deteco devem ser identificados. Tratam-se de caractersticas do sistema classificadas em termos de produto e processo, que atuam para reduzir o risco de cada falha e so formadas pela descrio dos controles que podem detectar ou prevenir a ocorrncia do modo de falha ou a causa da falha. O controle preventivo atua na causa do modo de falha reduzindo a ocorrncia e o controle de deteco tem a funo de detectar o modo de falha antes que este possa atingir a operao subseqente do processo. A abordagem preferencial utilizar os controles de preveno (MARCONCIN, 2004). No formulrio apresentado na figura 3, tm-se duas colunas para o controle do processo, o que auxilia a equipe a distinguir claramente entre os dois tipos de controle, permitindo uma rpida visualizao de que ambos os tipos esto sendo utilizados. Como complementos das colunas de controles tem-se o Plano de Controle do Processo, onde os controles preventivos do FMEA esto relacionados com as caractersticas de processo do Plano de Controle, ao passo que os controles de deteco esto relacionados s caractersticas de produto. A coluna Deteco (vide figura 3) define uma classificao associada ao controle de deteco feita por uma pontuao que varia de 1 a 10, que inversamente proporcional ao poder de deteco (TOZZI, 2004). Esta pontuao tambm baseada em fatores de referncia e para a obteno de um ndice menor, o planejamento da deteco precisa ser melhorado. Andrade e Turrioni (2000) definem o potencial de risco em cada modo de falha como a associao da severidade com a probabilidade de ocorrncia e com o poder de deteco, atravs da avaliao de um perigo. Assim, o indicador da coluna NPR (vide figura 3) obtido pelo produto entre estes trs ndices e deve ser utilizado para priorizar as deficincias do processo de forma a serem tomadas aes corretivas e preventivas (MARCONCIN, 2004). Tais aes so registradas na coluna Aes Recomendadas (vide figura 3). Cada ao deve ter um responsvel por sua execuo com um prazo estipulado e o registro efetuado na coluna Responsabilidade pelas aes recomendadas e os prazos envolvidos. Aps a tomada da ao, uma breve descrio da ao realizada e a respectiva data de efetivao so registradas na coluna Ao Tomada (vide figura 3). So registradas as novas pontuaes aps a implementao das aes. Os ndices devem ser analisados criticamente gerando um novo NPR atravs de uma estimativa para novos valores de ocorrncia e deteco. Alteraes na pontuao da severidade em FMEA de processos ocorrem, na maioria das vezes, em casos de

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

alterao no projeto do produto. Dentro da abordagem por processos definida pela norma NBR ISO9001:2000, o FMEA de Processo se enquadra conforme apresentado na figura 4, onde as falhas e as causas a serem analisadas esto dentro do atual processo em anlise e seus efeitos so tratados como sadas. Eventuais causas ou falhas pertinentes a processos anteriores devem ser analisadas nos FMEAs destes processos anteriores, considerando como efeito o impacto causado neste atual processo em anlise.

FMEA de Processo Processo Causas Falhas Sadas Efeitos

Figura 4 FMEA de Processo dentro da abordagem por processos (Fonte: Elaborao Prpria)

4. Aplicao do FMEA na operao de inspeo de recebimento Numa investigao realizada em empresas do segmento automotivo, Aguiar e Salomon (2007) identificaram alguns aspectos especficos na aplicao do FMEA de Processo que, de acordo com as referncias citadas, foram classificados como irregularidades que prejudicam a Gesto da Qualidade ao longo das etapas do processo de fabricao de peas automotivas. Entre estas etapas, tm-se a atividade de inspeo de recebimento, onde so checadas as caractersticas dos produtos adquiridos de forma a avaliar sua conformidade aos requisitos de especificao descritos nos pedidos de compra. Como no se trata de uma etapa onde ocorrem modificaes no produto, muitas empresas no dedicam a devida ateno para esta atividade, porm eventuais falhas podem gerar efeitos de alta gravidade, entre eles a produo de peas com o material fora do especificado. Um exemplo desta situao apresentado na figura 5, que retrata uma tpica condio aplicao de FMEA de Processo na operao de recebimento de chapas em uma empresa do ramo metalrgico pertencente ao grupo Tier 2 da cadeia automotiva.

Figura 5 Aplicao convencional do FMEA de Processo para a operao de inspeo de recebimento (Fonte: Dados da Pesquisa)

Neste exemplo possvel apontar algumas irregularidades na aplicao do FMEA que traduzem uma condio de pouco valor agregado quando se trata de Gesto da Qualidade.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Inicialmente, identifica-se, de forma bastante clara, que a definio do modo de falha no considera a funo do processo em questo. Alm de estar definido de forma genrica, no especificando o real modo de falha, tratam-se de falhas que pertencem a processos anteriores, devendo ser analisadas em FMEAs correspondentes aos processos onde h a possibilidade de ocorrncia destas falhas. importante ressaltar que falha e defeito no so a mesma coisa. Scapin (1999) esclarece que a falha ocorre quando um componente ou sistema deixa de desempenhar sua funo, e o defeito ocorre quando um componente ou sistema no atende a uma especificao tcnica mensurvel, mais aplicvel em FMEA de Projeto. Assim, o fato de existir material fora do especificado deve ser visto como um efeito da falha cuja funo seria algo relacionado produo do material e no inspeo. Para o processo de inspeo de recebimento, o material uma das entradas, e se ele est dentro ou fora da especificao uma situao a ser analisada na sada do processo conforme apresentado na figura 6.

Abordagem por Processos (ISO 9001:2000) Entradas

- Materia Prima - Especificaes - Instrumentos de medio

Processo

Inspeo da Matria Prima

Sadas

- Materia Prima aprovada - Materia Prima rejeitada

Figura 6 Interpretao do FMEA de Processo para a operao de Inspeo de Recebimento (Fonte: Elaborao Prpria)

Visando evitar a definio do modo de falha referente a uma entrada do processo, Palady (1997) recomenda que o mesmo seja redigido como uma expresso negativa da funo do processo. Como a funo do processo de inspeo est relacionada ao fato de se garantir a conformidade do produto, as falhas deste processo podem se resumir em aprovar material no conforme ou rejeitar material conforme, porm para uma maior coerncia nas pontuaes, preciso especificar as caractersticas do material de acordo com as causas e efeitos potenciais. Para a definio do efeito, o termo pode contido na definio pode ocasionar falta de material na pea (vide figura 5) est redundante, pois o efeito j considerado como uma possibilidade por sua definio: efeito(s) potencial(is) de falha. O mesmo ocorre quando define-se o efeito com o termo poder danificar o material (vide figura 5). Ainda se tratando da definio do efeito, possvel identificar definies genricas tais como: no permite a continuidade do processo e impossibilita o processo correto da pea (vide figura 5) que no especificam qual o real impacto potencial a ser gerado na seqncia do processo, no sendo possvel realizar a definio segura de um valor coerente para a pontuao de severidade. Alm desta situao, possvel observar outro tipo de incoerncia na pontuao da severidade que est no fato de se associar duas pontuaes diferentes para efeitos idnticos, ou seja, severidade com valor 5 para o efeito pode ocasionar falta de material e severidade de valor 4 para ocasiona falta de material (vide figura 5). No caso da identificao das causas potenciais das falhas, uma vez que o FMEA da figura 5 no identificou nenhum modo de falha relacionado operao de inspeo de recebimento, nenhuma das causas definidas se refere ao processo em questo. valido comentar que, mesmo se este FMEA fosse uma anlise das falhas do processo de fabricao das chapas, as causas nele definidas na verdade so falhas. Para uma devida adequao dos termos falha no

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

fornecedor e falha na especificao do pedido de compra (vide figura 5) como causa, preciso buscar em quais situaes estes tipos de falha poderiam ocorrer, sendo que no primeiro caso a falha est descrita de forma extremamente genrica a ponto de no ser possvel a identificao de quais das inmeras funes do fornecedor poderia falhar. Como a pontuao de ocorrncia um atributo diretamente relacionado com a definio das causas e estas no esto relacionadas ao processo de inspeo de recebimento, pode-se afirmar que os valores de ocorrncia estabelecidos neste FMEA no esto de acordo com as falhas que nele deveriam estar sendo analisadas. A situao de definio de causas no relacionadas ao processo em anlise ainda impacta na impossibilidade da correta definio dos controles preventivos, associando-os a fatores que no so de controle, como por exemplo: certificado de qualidade antes do envio do material (vide figura 5); ou ainda simplesmente no colocando nenhuma definio. Esta definio do modo de falha no levando-se em considerao a funo do processo tambm impossibilita a correta definio dos controles de deteco. Os termos trena e certificado de qualidade (vide figura 5) na verdade so dados de entrada para este processo conforme apresentado na figura 6, e no controles de deteco, cuja finalidade detectar a falha antes que esta se transforme em um efeito, evitando possveis impactos negativos na seqncia do processo ou at mesmo no cliente final. Como a pontuao de deteco efetuada de acordo com o poder de deteco dos controles e os controles definidos neste FMEA no so pertinentes ao processo de inspeo de recebimento, pode-se afirmar que, assim como na pontuao de ocorrncia, os valores da pontuao de deteco tambm no esto de acordo com as falhas que deveriam estar sendo analisadas neste processo. A partir da incorreta definio dos valores de pontuao de ocorrncia e deteco, alm da identificao de incoerncia na pontuao de severidade, pode-se afirmar que o formulrio de FMEA apresentado na figura 5 no est sendo corretamente aplicado, pois a pontuao de NPR no possui a capacidade de quantificar os riscos deste processo. Esta incorreta identificao se d a partir dos oito tipos de irregularidades identificados nesta aplicao de FMEA. A tabela 1 apresenta, de forma sintetizada, tais irregularidades de acordo com a quantidade de vezes que cada uma delas ocorre dentro das cinco possibilidades de ocorrncia nesta aplicao de FMEA de Processo.

Irregularidade Modo de falha no relacionado com a funo do processo Descrio genrica do efeito Incoerncia na pontuao de severidade Causa no relacionada com o processo em anlise Pontuao de ocorrncia no relacionada com causas de falhas no processo Controle preventivo no atua na causa Controle de deteco no relacionado ao modo de falha Pontuao de deteco no relacionada ao controle de deteco Ocorrncia / Aplicao 5/5 2/5 2/5 5/5 5/5 5/5 5/5 5/5

10

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Tabela 1 Ocorrncia de irregularidades no FMEA da Figura 5 (Fonte: Dados da Pesquisa)

Associando os conceitos de Abordagem por Processos de acordo com as premissas de Gesto da Qualidade da ISO 9001:2000 com os conceitos sobre FMEA de Processo abordados na sesso 3 deste artigo, possvel propor uma aplicao do FMEA no processo de inspeo de recebimento de forma implementada conforme apresentado na figura 7.

Figura 7 Proposta de aplicao do FMEA de Processo para a operao de Inspeo de Recebimento (Fonte: Elaborao Prpria)

Esta proposta apresentada na figura 7 especfica para o recebimento de chapas para o processo de corte laser, o que facilita o direcionamento dos efeitos potenciais de acordo com as operaes que do seqncia ao processo produtivo. Diferente do FMEA apresentado na figura 5, nesta proposta no se considera como funo do processo de recebimento a identificao do material, uma vez que a rastreabilidade e a gesto do estoque so garantidas pela etiqueta do fornecedor de chapas. Com critrios de pontuao coerentes baseados em falhas, causas e controles realmente relacionados com a funo da atividade de inspeo de recebimento, o FMEA apresentado na figura 7 permite a quantificao dos riscos de maneira mais adequada. possvel identificar os valores de NPR que apontam os pontos fracos deste processo e a partir destes valores, uma ao pode ser recomendada para minimizar o risco da falha conforme apresentado na figura 8.

11

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Figura 8 Proposta de aplicao do FMEA de Processo para a operao de Inspeo de Recebimento (Fonte: Elaborao Prpria)

A ao recomendada de Recebimento em horrio comercial (Figura 8) possui carter preventivo, ou seja, atua para evitar a ocorrncia da causa Material recebido fora do expediente (vide figuras 7 e 8) diminuindo a pontuao de ocorrncia de 7 para 2. Como trata-se de um controle, esta formalizao deve ser definida no Plano de Controle deste processo, e caso venha a ocorrer alguma situao de recebimento fora do horrio definido, um plano de reao deve ser disparado com o foco na conteno desta causa, evitando que a falha possa vir a ocorrer. Dentro dos sistemas de gesto da qualidade, os planos de reao so documentos formais previamente definidos pela equipe multifuncional e neste caso pode estar atrelado a um procedimento especfico para o recebimento de materiais em carter de urgncia. 5. Concluso O presente estudo permitiu realizar uma comparao entre uma aplicao convencional do FMEA de Processo sem a devida implementao de seus conceitos com uma proposta baseada nos conceitos da norma NBR ISO 9001: 2000, mais especificamente se tratando das definies sobre abordagem por processo. Nesta comparao realizada na atividade de inspeo de recebimento de matria-prima, foi possvel identificar as diferenas entre a aplicao do FMEA com a devida implementao dos conceitos em contraste a um exemplo de situao onde o FMEA realizado apenas o atendimento a requisitos normativos. Mesmo com o formulrio semelhante a um roteiro, a aplicao do FMEA de Processo uma atividade bastante complexa e, como a maioria das ferramentas da qualidade, antes de ser aplicado, o FMEA deve ser claramente compreendido pela equipe multifuncional. Esta compreenso deve levar em conta a seqncia de eventos na anlise de falhas que compreendem as causas e os efeitos, da mesma forma que constituem as seqncias de entradas e sadas na definio da abordagem por processo tratada na norma NBR ISO 9001: 2000. Nesta pesquisa foi possvel concluir que se o modo de falha for definido sem se considerar a funo do processo e principalmente se no houver uma correta distino entre os conceitos de falha e defeito, o FMEA de Processo passa a ser realizado sem agregar nenhum valor

12

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Gesto da Qualidade. Seu emprego de forma incorreta pode traduzir situaes de problemas de qualidade que acarretam desperdcio de recursos em termos aes de contenes e retrabalho que poderiam ser evitadas no caso da aplicao do FMEA de Processo com implementao. Uma proposta para estudo futuro consiste em medir o impacto da ocorrncia de cada irregularidade e obter uma classificao dentro de uma escala hierrquica. Esta medio pode abordar as deficincias com que os pontos fracos do processo so identificados que resulta na falsa impresso que o risco de falhas est reduzido a valores aceitveis. Referncias

AGUIAR, D. C.; SALOMON, V. A. P. Levantamento de Eros na aplicao do FMEA de Processo em empresas dos nveis mas inferiores da cadeia de fornecimento da indstria automotiva. XXVI Encontro Nacional de Engenharia de Produo. Fortaleza, CE. Out. 2006. AGUIAR, D. C.; SALOMON, V. A. P. Avaliao da preveno de falhas em processos utilizando mtodos de tomada de deciso. Produo, 2007, vol.17, n. 3, ISSN 0103-6513. ANDRADE, M. R. S.; TURRIONI, J. B. Uma metodologia de anlise dos aspectos e impactos ambientais atravs da utilizao do FMEA. XX Encontro Nacional de Engenharia de Produo - So Paulo, SP. Out., 2000. ASSOCIAO BRASILEIRA DE NORMAS TCNICAS ABNT. Coletneas de normas de sistemas da qualidade. Rio de Janeiro. ABNT, 2001. BIAZZO, S. & BERNARDI, G. Process management practices and quality systems standards. Business Process Management Journal. V.9, n.2 p.149-169, 2003. BAYATI, A. & TAGHAVI, A. The impacts os acquiring ISO 9000 certification on the performance of SMEs in Tehran. The TQM Magazine, v. 19, n 2, p. 140 - 149, 2007. CASSANELLI, G.; MURA, G.; FANTNI, F.; VANZI, M.; PLANO, B. Failure Analysis-assisted FMEA. Microelectronics Reability, v. 46, p. 1795-1799, 2006. FERNANDES, J. M. R.; REBELATO, M. G. Proposta de um mtodo para integrao entre QFD e FMEA. Gesto e Produo, v. 13, n. 2, p. 245-259, mai.-ago. 2006. GARCIA, M. D. Uso integrado das tcnicas de HACCP, CEP e FMEA. 2000. 128p. Dissertao (Mestrado Profissionalizante em Engenharia) - Universidade Federal do Rio Grande Do Sul - Escola de Engenharia, Porto Alegre, RS, 2000. GONALVES, J. E. L. As empresas so grandes colees de processos. Revista de Administrao de Empresas, Vol. 40, No. 1, p. 6-19, 2000. GONZALEZ, R. V. D. Anlise exploratria da prtica da melhoria contnua em empresas fornecedoras do setor automobilstico e de bens de capital certificadas pela norma ISO 9001:2000. 2006. 213p. Dissertao (Mestrado em Engenharia de Produo) - Universidade Federal de So Carlos, So Carlos, SP, 2006. INSTITUTO DA QUALIDADE AUTOMOTIVA. Anlise de Modo e Efeito de Falha Potencial:FMEA. Terceira Edio. Manuais QS-9000. So Paulo, 2001. KARTHA, C. P. A comparison of ISO 9000:2000 quality system standards, QS 9000, ISO/TS 16949 and Baldrige criteria. The TQM Magazine, v. 16, n 5, p. 331 - 340, 2004. MARANHO, M. & MACIEIRA, M. E. B. O processo nosso de cada dia Modelagem de processos de trabalho. Editora Qualitymark. Rio de Janeiro, 2004. MARCONCIN, J. C. Melhorias no desenvolvimento de produtos de uma empresa de manufatura de produtos eletrnicos. 2004, 135p. Dissertao (Mestrado profissionalizante em engenharia) - Universidade Federal do Rio Grande do Sul, Escola de Engenharia, Porto Alegre, RS, 2004. POLLOCK, S. Create a Simple Framework To Valide FMEA Performance. Six Sigma Forum Magazine, USA, 2005.

13

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

PUENTE, J.; PINO, R.; PRIORE, P.; FOUENTE, D. L. A decision support system for applying failure mode and effects analysis. Intenational Journal of Quality e Reability Management, Bradford, v. 19, n. 2, p. 137-151, 2002. REID, R. D. FMEA - Something old, something New. Quality Progress, v. 38, p. 90 - 93, 2005. SCAPIN, C. A. Anlise sistmica de falhas. Editora de Desenvolvimento Gerencial. Belo Horizonte, 1999. SILVA, C. E. S.; ANTONIETTI, L. E. Anlise especfica das dificuldades de implementao do FMEA em uma indstria mecnica de autopeas. 4 CBGPD. Gramado, RS. Out. 2003. SOCIETY OF AUTOMOTIVE ENGINEERS. ARP 5580: Recommended Failure Modes and Effects Analysis (FMEA) Practices for Non-Automobile. USA, 2001. SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administrao da produo. 2 Ed. So Paulo: Atlas, 2002. STAMATIS, D.H. Failure Mode and Effect Analysis, FMEA from Theory to Execution. ASQC Quality Press, Milwaukee, Wisconsin, USA, First Edition, 1995. TENG, S.G., HO, S.M., SHUMAR, D., LIU, P.C. Implementing FMEA in a collaborative supply chain environment. Intenational Journal of Quality e Reability Management, Bradford, v. 23, n. 2, p. 179-196, 2006. TOZZI, A. R. Desenvolvimento de um programa de verificao de processo de lanamento de cabos com o auxlio da FMEA. 2004., 84p. Dissertao (Mestrado Profissionalizante em Engenharia) - Universidade Federal do Rio Grande Do Sul - Escola de Engenharia, Porto Alegre, RS, 2004. VALLS, V. M. O enfoque por processos da NBR ISO 9001 e sua aplicao nos servios de informao. Ci. Inf., Braslia, v. 33, n. 2, p. 172-178, maio/ago. 2004

14

Vous aimerez peut-être aussi

- Apostila AccessDocument46 pagesApostila AccessInforma100% (3)

- Desenvolvimento Do Sistema de Gestão Da Manutenção Da CIPANDocument122 pagesDesenvolvimento Do Sistema de Gestão Da Manutenção Da CIPANBernardo PinheiroPas encore d'évaluation

- Bolo de Chocolate Super HúmidoDocument1 pageBolo de Chocolate Super HúmidoBernardo PinheiroPas encore d'évaluation

- MS Excel 2010 - Fórmulas e Funções PDFDocument57 pagesMS Excel 2010 - Fórmulas e Funções PDFCarlos FarbiarzPas encore d'évaluation

- Manual Faixa AmarelaDocument55 pagesManual Faixa AmarelaBernardo PinheiroPas encore d'évaluation

- MS Excel 2010 - Fórmulas e Funções PDFDocument57 pagesMS Excel 2010 - Fórmulas e Funções PDFCarlos FarbiarzPas encore d'évaluation

- Padronizacao de Templo de CicloDocument10 pagesPadronizacao de Templo de CicloronizitoPas encore d'évaluation

- IntroduçãoDocument2 pagesIntroduçãoBernardo PinheiroPas encore d'évaluation

- Denver Tac-70051 - PortugueseDocument14 pagesDenver Tac-70051 - PortugueseBernardo PinheiroPas encore d'évaluation

- TextoDocument1 pageTextoBernardo PinheiroPas encore d'évaluation

- Como Se Aposentar Com 40 Anos Vicente GuimarãesDocument33 pagesComo Se Aposentar Com 40 Anos Vicente GuimarãesMaikon SchumannPas encore d'évaluation

- Caixa Aqui - Pesquisa Cadastral SimplificadaççDocument1 pageCaixa Aqui - Pesquisa Cadastral SimplificadaççJoão ÍtaloPas encore d'évaluation

- Relatório PRATICA 3 - AlumenDocument10 pagesRelatório PRATICA 3 - AlumenTarcisio Borges100% (1)

- 649 PDFDocument20 pages649 PDFEuberreisPas encore d'évaluation

- Orçamento - Lajes Sarah PinheiroDocument1 pageOrçamento - Lajes Sarah PinheiroJonatas CordeiroPas encore d'évaluation

- 12 - Soluções Curvas de SolubilidadeDocument4 pages12 - Soluções Curvas de SolubilidadeRodrigo MettePas encore d'évaluation

- Empresa HeinekenDocument9 pagesEmpresa HeinekenJulio Medeiros100% (1)

- Curso ILB - Mercosul Avaliação 4Document4 pagesCurso ILB - Mercosul Avaliação 4marcus ferreira100% (1)

- Formulas CosmeticosDocument29 pagesFormulas Cosmeticosjorgeff581331100% (4)

- Aula 1Document16 pagesAula 1Eva NantesPas encore d'évaluation

- EconomiaDocument59 pagesEconomiaxanoca13100% (4)

- Setembro - Novo ModeloDocument52 pagesSetembro - Novo ModeloMateus Martins100% (1)

- Catalogo 2019 DannyDocument60 pagesCatalogo 2019 DannybdromeiraPas encore d'évaluation

- Proposta de Projeto de Arquitetura Interiores PDFDocument6 pagesProposta de Projeto de Arquitetura Interiores PDFSimone Cosme DantasPas encore d'évaluation

- Análise de CasoMEDISYSDocument2 pagesAnálise de CasoMEDISYSMarina Edna100% (2)

- SDE - UNIP - Avaliação Qualitativa - Melhor ConcorrenteDocument6 pagesSDE - UNIP - Avaliação Qualitativa - Melhor ConcorrenteKlin JuniorPas encore d'évaluation

- Aula 07-Funções Químicas Orgânicas e Suas AplicaçõesDocument21 pagesAula 07-Funções Químicas Orgânicas e Suas AplicaçõesWerneck MirandaPas encore d'évaluation

- Prova 1Document3 pagesProva 1admpedraoPas encore d'évaluation

- Lei Do Inquilinato - Perguntas e RespostasDocument1 pageLei Do Inquilinato - Perguntas e RespostasrfcardPas encore d'évaluation

- 3.5 - Exercício Da Aula.Document3 pages3.5 - Exercício Da Aula.Will SoaresPas encore d'évaluation

- APOSTILA Guerra Espiritual IgrejaDocument105 pagesAPOSTILA Guerra Espiritual IgrejacadeiasdomedoPas encore d'évaluation

- Manual para Montagem de EstruturasDocument98 pagesManual para Montagem de EstruturasandersonovalhePas encore d'évaluation

- Brigada de ValidadeDocument5 pagesBrigada de ValidadeEdilson MarinhoPas encore d'évaluation

- SUBJECTOS - Carta de Apresentação MaputoDocument2 pagesSUBJECTOS - Carta de Apresentação MaputoElmano MadailPas encore d'évaluation

- Macro I - Lista de Exercicios 3 - ResolvidaDocument3 pagesMacro I - Lista de Exercicios 3 - ResolvidaRafael Abreu CostaPas encore d'évaluation

- SNC MicroentidadesDocument4 pagesSNC MicroentidadesrmcfsapoPas encore d'évaluation

- Apres. Codigo Maritimo em Cabo VerdeDocument50 pagesApres. Codigo Maritimo em Cabo VerdeJose Carlos Rocha DiasPas encore d'évaluation

- Contabilidade de Custos 13Document172 pagesContabilidade de Custos 13Orientais Top'zPas encore d'évaluation

- 01 Cinco Décadas de Logística Empresarial e Administração Da Cadeia de Suprimentos No Brasil PDFDocument5 pages01 Cinco Décadas de Logística Empresarial e Administração Da Cadeia de Suprimentos No Brasil PDFGerson SchafferPas encore d'évaluation

- Relatorio Dos Auditores Independentes Sobre As Demonstracoes Financeiras FlamengoDocument3 pagesRelatorio Dos Auditores Independentes Sobre As Demonstracoes Financeiras FlamengoallanfechinePas encore d'évaluation