Académique Documents

Professionnel Documents

Culture Documents

Cementacion Trabajo para Unir

Transféré par

jorge_t_71Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cementacion Trabajo para Unir

Transféré par

jorge_t_71Droits d'auteur :

Formats disponibles

Introduccin Tratamientos Trmicos El tratamiento trmico es la operacin de calentamiento y enfriamiento de un metal en su estado slido para cambiar sus propiedades

fsicas. Con el tratamiento trmico adecuado se pueden reducir los esfuerzos internos, el tamao del grano, incrementar la tenacidad o producir una superficie dura con un interior dctil. Objetivo de la cementacin

El templado y revenido proporcionan dureza a la pieza, pero tambin fragilidad. Por el contrario, si no se templa el material no tendr la dureza suficiente y se desgastar. Para conservar las mejores cualidades de los dos casos se utiliza la cementacin. La cementacin tiene por objeto endurecer la superficie de una pieza sin modificacin del ncleo, dando lugar as a una pieza formada por dos materiales, la del ncleo de acero con bajo ndice de carbono, tenaz y resistente a la fatiga, y la parte de la superficie, de acero con mayor concentracin de carbono, ms dura, resistente al desgaste y a las deformaciones, siendo todo ello una nica pieza compacta. La cementacin consiste en recubrir las partes a cementar de una materia rica en carbono, llamada cementante, y someterla durante varias horas a altas temperatura (1000C). En estas condiciones, el carbono ir penetrando en la superficie que recubre a razn de 0,1 a 0,2 mm por hora de tratamiento. La pieza as obtenida se le da el tratamiento trmico correspondiente, temple y revenido, y cada una de las dos zonas de la pieza, adquirir las cualidades que corresponden a su porcentaje de carbono. En ocasiones se dan dos temples, uno homogneo a toda la pieza y un segundo temple que endurece la parte exterior. La cementacin encuentra aplicacin en todas aquellas piezas que tengan que poseer gran resistencia al choque y tenacidad junto con una gran resistencia al desgaste, como es el caso de los piones, levas, ejes, etc.

CEMENTACIN Definicin de cementacin La cementacin es un tratamiento termoqumico que se realiza al acero de bajo carbono (menos del 0.25%) que no est templado con el objetivo de enriquecer en carbono (ms del 0.8 %) la capa superficial. Gracias a la cementacin la pieza tendr dos capas: superficie cementada y ncleo sin cementar. Despus de la cementacin la pieza se somete a temple y revenido a bajas temperaturas. El ncleo, debido al bajo contenido de carbono, no admite temple, queda tenaz y puede trabajar bajo cargas dinmicas, y la zona perifrica adquiere temple a una profundidad de cerca de 1 mm hacindose resistente al desgaste por rozamiento. Caractersticas de la cementacin Endurece la superficie No le afecta al corazn de la pieza Aumenta el carbono de la superficie Su temperatura de calentamiento es alrededor de los 900 C

Desventajas 1. La gran duracin de la operacin, generalmente demasiado larga, ya que es necesario calentar hasta muy altas temperaturas 2. El elevado consumo de combustible, necesario para calentar el cementante y las cajas. 3. El elevado coste de preparacin y colocacin de las piezas

Etapas de la cementacin La cementacin comprende tres etapas. En la primera etapa las piezas son expuestas a una atmsfera que contiene Carbono o Carbono y nitrgeno a una temperatura de entre 850 y 1.050 C. En la segunda etapa se puede producir inmediatamente el temple (cementacin) a partir de esa temperatura, o bien despus de un enfriamiento intermedio y un recalentamiento a una temperatura de cementacin especfica del material. La tercera etapa, el revenido, sirve principalmente para aliviar tensiones internas y reducir la sensibilidad al agrietamiento durante el subsiguiente rectificado.

Capa cementada. Se da el nombre de capa cementada a la zona que queda con un contenido de carbono superior a la del acero y queda con una dureza superior a 58-60 Rockwell-C, y que suele corresponder a la zona cuyo porcentaje de carbono es superior a 0.50-0.80 % de carbono. Los espesores de las capas cementadas que normalmente se emplean en las piezas de maquinas y motores, se pueden clasificar en tres grupos: Capas delgadas con menos de 0.50mm de espesor de cementacin. Estas profundidades de cementacin se utilizan para pequeas piezas de acero al carbono Capas medias de 0.50 a 1.50mm. Capas de gran espesor, superiores a 1.50mm. CLASES DE CEMENTACIN Cementacin gaseosa. Las primeras cementacin es gaseosas se llevaron a cabo con oxido de carbono, etileno, metano y gas del alumbrado y se utilizaban solo para la fabricacin de blindajes. En este proceso las piezas se mantienen entre 1 a 8 horas en una atmosfera carburante a temperaturas de 850 a 950 y se obtienen capas de 0,2 a 1,5 mm de profundidad. Cementacin con materias solidas. Se utilizan diversas materias para suministrar el carbono que ha de absorber el acero durante la cementacin. Las ms empleadas suelen ser el carbn vegetal El proceso de cementacin por el carbn vegetal, coque, etc., se explica de la siguiente forma: En este proceso se sealan tres fases diferentes: 1. Produccin de carbono naciente en las proximidades de la superficie de acero. 2. Absorcin del carbono en la zona perifrica del acero; y 3. Difusin del carbono hacia la zona central.

Cementacin lquida Se cementa colocando las piezas en baos de mezclas de sales fundidas, (cianuro), de modo que el carbono difunde desde el bao hacia el interior del metal. Produce una capa ms profunda, ms rica en C y menos N. Sus principales ventajas son: eliminacin de oxidacin, profundidad de la superficie dura y contenido de C Cementacin en baos de sales: Para pequeos espesores este procedimiento es mucho ms rpido que la cementacin con materias solidas, y es tambin ms sencillo. Las sales tienen la desventaja de ser muy venenosas, y aunque los humos que desprenden no lo son, causan molestias e irritan las vas respiratorias. La cementacin con sales tiene la ventaja de que las instalaciones son sencillas y baratas. Usos Blindajes Engranes Fabricacin de piezas para maquinas y motores Recomendaciones Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento trmico es recomendable contar con los diagramas de cambio de fases como el de hierro hierro - carbono. En este tipo de diagramas se especifican las temperaturas en las que suceden los cambios de fase (cambios de estructura cristalina), dependiendo de los materiales diluidos. Conclusiones Los tratamientos trmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensin.

Vous aimerez peut-être aussi

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoD'EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoÉvaluation : 5 sur 5 étoiles5/5 (1)

- Tecnologia de Los Materiales FinalDocument3 pagesTecnologia de Los Materiales FinalManuel Peña FuentesPas encore d'évaluation

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosD'EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosPas encore d'évaluation

- Cementacion, Tratamiento TérmoquímicoDocument11 pagesCementacion, Tratamiento TérmoquímicowaldoPas encore d'évaluation

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAD'EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAPas encore d'évaluation

- CEMENTACIÓNDocument5 pagesCEMENTACIÓNKurt NirvNaPas encore d'évaluation

- Soldadura en el montaje de tuberías. FMEC0108D'EverandSoldadura en el montaje de tuberías. FMEC0108Pas encore d'évaluation

- CementacionDocument12 pagesCementacionLUIS ANGEL MAX AGUILAR RAMIREZPas encore d'évaluation

- Tratamientos Termicos Unidad2 - 2014-1Document150 pagesTratamientos Termicos Unidad2 - 2014-1AngelDimasPas encore d'évaluation

- Procesos TermoquimicosDocument10 pagesProcesos TermoquimicosCarlos Ricardo Dominguez ReyesPas encore d'évaluation

- Tratamientos TermoquimicosDocument10 pagesTratamientos TermoquimicosLuis Condo AlvarezPas encore d'évaluation

- Tratamientos TermoquimicosDocument11 pagesTratamientos TermoquimicosCarlos DemesaPas encore d'évaluation

- Tratamientos SuperficialesDocument49 pagesTratamientos SuperficialesCarlos CobeñasPas encore d'évaluation

- La CementacionDocument33 pagesLa CementacionDarcyPas encore d'évaluation

- Tratamientos Termoquímicos de Carbonitrurado, Cementado, Nitrurado.Document3 pagesTratamientos Termoquímicos de Carbonitrurado, Cementado, Nitrurado.José Ed MendozaPas encore d'évaluation

- Cementado A Una Pieza de HierroDocument7 pagesCementado A Una Pieza de HierroAngel HernandezPas encore d'évaluation

- Destino y Tipos de Tratamientos Termoquímicos Del AceroDocument6 pagesDestino y Tipos de Tratamientos Termoquímicos Del AceroMijail Leonardo Quispe GonzalesPas encore d'évaluation

- Tratamiento TermoquimicosDocument3 pagesTratamiento TermoquimicosGuillermo Zuñiga RojasPas encore d'évaluation

- Semana 3 - S1Document48 pagesSemana 3 - S1Jhony Shapes Velasquez100% (1)

- Algunos Tratamientos Térmicos en La Industria AutomotrizDocument8 pagesAlgunos Tratamientos Térmicos en La Industria AutomotrizBenjamin ReyesPas encore d'évaluation

- Proceso de Cementacion para El Endurecimiento Superficial de AcerosDocument15 pagesProceso de Cementacion para El Endurecimiento Superficial de AcerosJunior Caparachin CondoriPas encore d'évaluation

- Informe NeyssyDocument11 pagesInforme NeyssyAlex MirandaPas encore d'évaluation

- Actividad N°4 - 9hoDocument6 pagesActividad N°4 - 9hoJoaquin De lucaPas encore d'évaluation

- CEMENTACIONDocument2 pagesCEMENTACIONYonaJaramilloGusmanPas encore d'évaluation

- Practica 4 CementadoDocument11 pagesPractica 4 CementadoBryan Alejandro Sandoval GarciaPas encore d'évaluation

- Qué Es La CementaciónDocument3 pagesQué Es La CementaciónSteel Zevallos PitzuhaPas encore d'évaluation

- Acero 1020 Caract.Document11 pagesAcero 1020 Caract.Diego Gomez MonroyPas encore d'évaluation

- CARBONITRURACIONDocument8 pagesCARBONITRURACIONMaria Gutiérrez Torres100% (1)

- NitrocementacionDocument5 pagesNitrocementacionCarlos BautistaPas encore d'évaluation

- Tratamientos Termoquímicos2Document7 pagesTratamientos Termoquímicos2Cristhian J EspertaPas encore d'évaluation

- Trabajo de InvestigaciónDocument5 pagesTrabajo de InvestigaciónYuliana HerediaPas encore d'évaluation

- 10.tratamientos TermoquimicosDocument36 pages10.tratamientos TermoquimicosAnonymous MpVG84Pas encore d'évaluation

- Procesos TermoquímicosDocument17 pagesProcesos TermoquímicosFernando OrtizPas encore d'évaluation

- Practica 12-Tratamientos TermoquimicosDocument13 pagesPractica 12-Tratamientos TermoquimicosGRACIELA QUISPE HUAMANPas encore d'évaluation

- Tratamientos TérmicosDocument11 pagesTratamientos TérmicosLïïzMōnrôyVïïlläbonPas encore d'évaluation

- METALURGIADocument12 pagesMETALURGIANataliaPas encore d'évaluation

- CementacionDocument5 pagesCementacionBernardo_Bulne_3178100% (1)

- Tratamientos Térmicos Superficiales J.R.Document24 pagesTratamientos Térmicos Superficiales J.R.Richard SaquingaPas encore d'évaluation

- Introducción: 1. ¿En Qué Consiste El Cementado en El Acero?Document3 pagesIntroducción: 1. ¿En Qué Consiste El Cementado en El Acero?pauletteparrasPas encore d'évaluation

- Procesos de FabricaciónDocument8 pagesProcesos de Fabricaciónnanako arevirPas encore d'évaluation

- Tratamiento TermoquimicoDocument6 pagesTratamiento TermoquimicoJoseEcheverriaCerveraPas encore d'évaluation

- Cementacion y Tratamiento SuperficialesDocument7 pagesCementacion y Tratamiento SuperficialesJaime Elvis MamaniPas encore d'évaluation

- Actividad 4 HDocument5 pagesActividad 4 HSantiago Patricio EstebanPas encore d'évaluation

- Tratamientos Termoquímicos.Document11 pagesTratamientos Termoquímicos.Paula RobalinoPas encore d'évaluation

- 23° Tratamientos Termicos SuperficialesDocument66 pages23° Tratamientos Termicos SuperficialesVictor Joel Chuman AvilaPas encore d'évaluation

- CEMENTATIONDocument4 pagesCEMENTATIONJuan ZeballosPas encore d'évaluation

- Tema 2,5,8,11,14Document6 pagesTema 2,5,8,11,14José EsquivelPas encore d'évaluation

- Informe de MaterialesDocument11 pagesInforme de MaterialesbastianPas encore d'évaluation

- Proceso Térmico de La CementaciónDocument5 pagesProceso Térmico de La CementaciónpuntochaparroPas encore d'évaluation

- Cementacion - Procedimiento y Analisis de Los ResultadosDocument10 pagesCementacion - Procedimiento y Analisis de Los ResultadosMario BermeoPas encore d'évaluation

- Tratamientos Termoquimicos-Unidad 6Document15 pagesTratamientos Termoquimicos-Unidad 6Ramón Altamirano MontalvoPas encore d'évaluation

- Tratamientos Térmicos y TermoquímicosDocument19 pagesTratamientos Térmicos y TermoquímicosFranklin FernándezPas encore d'évaluation

- Tratamientos Termicos de MetalesDocument11 pagesTratamientos Termicos de MetalesValentín WeinerPas encore d'évaluation

- El Templado de MetalesDocument19 pagesEl Templado de MetalesMarcosPas encore d'évaluation

- Cementacion y Tratamientos SuperficialesDocument3 pagesCementacion y Tratamientos SuperficialesLuisGabrielQuispeJuarezPas encore d'évaluation

- Informe Completo Tratamientos TermoquímicosDocument9 pagesInforme Completo Tratamientos TermoquímicosSteven Espinal MeraPas encore d'évaluation

- Tratamientos Termoquímicos Del AceroDocument11 pagesTratamientos Termoquímicos Del AceroSérgio Enrique Lara RgzPas encore d'évaluation

- Tratamientos Termicos Con Cambios de ComposicionDocument19 pagesTratamientos Termicos Con Cambios de ComposicionRuiz DianaPas encore d'évaluation

- CarbonitruracionDocument2 pagesCarbonitruracionLuis ValdiviezoPas encore d'évaluation

- CEMENTADODocument11 pagesCEMENTADOCoral Guzman GuzmanPas encore d'évaluation

- Clase2 - pdf1 La Produccion de La Cadena de Valor IDocument14 pagesClase2 - pdf1 La Produccion de La Cadena de Valor Ijorge_t_71Pas encore d'évaluation

- Clase1 - pdf1 Estrategias de Operaciones IDocument19 pagesClase1 - pdf1 Estrategias de Operaciones Ijorge_t_71Pas encore d'évaluation

- Evaluacion Clase 2Document11 pagesEvaluacion Clase 2jorge_t_71Pas encore d'évaluation

- Clase1 - pdf2 Estrategias de Operaciones IIDocument13 pagesClase1 - pdf2 Estrategias de Operaciones IIjorge_t_71Pas encore d'évaluation

- Evaluacion Clase 3Document16 pagesEvaluacion Clase 3jorge_t_71100% (1)

- Clase2 - pdf2 La Produccion de La Cadena de Valor IIDocument12 pagesClase2 - pdf2 La Produccion de La Cadena de Valor IIjorge_t_71Pas encore d'évaluation

- Clase3 - pdf1 Planeacion de La Produccion IDocument12 pagesClase3 - pdf1 Planeacion de La Produccion Ijorge_t_71Pas encore d'évaluation

- Evaluacion Clase 5Document6 pagesEvaluacion Clase 5jorge_t_71Pas encore d'évaluation

- Comunicación Estratégica y Orientacion Al ClienteDocument12 pagesComunicación Estratégica y Orientacion Al Clientejorge_t_71Pas encore d'évaluation

- Planeación Del Abastecimiento y Segmentación Estratégica de Bienes y Servicios-ResumenDocument5 pagesPlaneación Del Abastecimiento y Segmentación Estratégica de Bienes y Servicios-Resumenjorge_t_710% (1)

- Evaluacion Clase 4Document5 pagesEvaluacion Clase 4jorge_t_71Pas encore d'évaluation

- La Organización Interna para Una Comunicación EstrategicaDocument10 pagesLa Organización Interna para Una Comunicación Estrategicajorge_t_71Pas encore d'évaluation

- Evaluacion Clase 1Document9 pagesEvaluacion Clase 1jorge_t_71Pas encore d'évaluation

- 898 Plus Manual de Servicio EspañolDocument32 pages898 Plus Manual de Servicio Españoljorge_t_71100% (2)

- Sistemas de Encendido BochDocument28 pagesSistemas de Encendido BochmanuelelPas encore d'évaluation

- Marco Estratégico Del Abastecimiento-Resumen Clase 1Document3 pagesMarco Estratégico Del Abastecimiento-Resumen Clase 1jorge_t_71Pas encore d'évaluation

- Liquido de FrenoDocument6 pagesLiquido de Frenojorge_t_71Pas encore d'évaluation

- Instalación de TamboresDocument6 pagesInstalación de Tamboresjorge_t_71Pas encore d'évaluation

- Seminario 061015Document1 pageSeminario 061015jorge_t_71Pas encore d'évaluation

- 898 Plus Manual de Operación EspañolDocument134 pages898 Plus Manual de Operación Españoljorge_t_71Pas encore d'évaluation

- Gdi EsDocument6 pagesGdi EsAlex AlexandersPas encore d'évaluation

- Filtros BoschDocument16 pagesFiltros Boschunder7000Pas encore d'évaluation

- Catalogo Alliant Power 2017Document1 pageCatalogo Alliant Power 2017David Carlos DadyPas encore d'évaluation

- Catalogo Alt RM2016-17 PDFDocument187 pagesCatalogo Alt RM2016-17 PDFworldPas encore d'évaluation

- Coleccion Tablas Graficas RefrigeracionDocument31 pagesColeccion Tablas Graficas RefrigeracionRicardo Mariscal Chuscano100% (4)

- Sistema MotronicDocument34 pagesSistema Motronicjorge_t_71Pas encore d'évaluation

- Tipos de Acondicionadores de AireDocument8 pagesTipos de Acondicionadores de Airelmns1234Pas encore d'évaluation

- Carrier A C CapVI VIIDocument33 pagesCarrier A C CapVI VIIjorge_t_71Pas encore d'évaluation

- Hoja de CalculoDocument3 pagesHoja de Calculojorge_t_71Pas encore d'évaluation

- Libro Tengo Frio MaricheDocument3 pagesLibro Tengo Frio Marichejorge_t_71Pas encore d'évaluation

- Calor Especifico y CalorimetriaDocument9 pagesCalor Especifico y CalorimetriaJhonny Montaño ValdiviaPas encore d'évaluation

- Aires AcondicionadosDocument7 pagesAires AcondicionadosKevin Jose Soto CamposPas encore d'évaluation

- Bomba de Agua Proyecto Calculo Aplicado A La FisicaDocument14 pagesBomba de Agua Proyecto Calculo Aplicado A La FisicaRodrigo MoralesPas encore d'évaluation

- Actividad Virtual - Cuestionario 3 Potencia IIDocument3 pagesActividad Virtual - Cuestionario 3 Potencia IIalbertoPas encore d'évaluation

- Convertidores Electrã Nicos Energã A Solar Fotovoltaica, AplicacDocument342 pagesConvertidores Electrã Nicos Energã A Solar Fotovoltaica, AplicacefowenPas encore d'évaluation

- Puesta Tierra 2Document52 pagesPuesta Tierra 2Raul HERNÁNDEZPas encore d'évaluation

- Evaluacion EnlacequimicoDocument3 pagesEvaluacion Enlacequimicoyolima vivasPas encore d'évaluation

- Caso de Teorias AdministrativasDocument1 pageCaso de Teorias AdministrativaswalterPas encore d'évaluation

- Especial TallerDocument44 pagesEspecial TallerIsmael Sánchez BarrosoPas encore d'évaluation

- Ejercicios Propuestos Circuitos RL, RC, RLC, Campos MagnéticosDocument2 pagesEjercicios Propuestos Circuitos RL, RC, RLC, Campos MagnéticosRodrigo Goytea VuistazPas encore d'évaluation

- IntroductionDocument28 pagesIntroductionalberPas encore d'évaluation

- HT Fisica 3 Semana 09Document2 pagesHT Fisica 3 Semana 09carlos andres roblesPas encore d'évaluation

- Calculo Del Flujo Másico Y Caudal de Aire para Un Ventilador Utilizado en Silos para Secado para Del CaféDocument6 pagesCalculo Del Flujo Másico Y Caudal de Aire para Un Ventilador Utilizado en Silos para Secado para Del CaféWilliam MuñozPas encore d'évaluation

- Costeo Abc - JGMDocument22 pagesCosteo Abc - JGMAmistad BecergPas encore d'évaluation

- Brigiiiiiiii Mi Ceviche XDDocument16 pagesBrigiiiiiiii Mi Ceviche XDGhandy Allizon Rengifo CalvanaponPas encore d'évaluation

- Informe de AdsorcionDocument12 pagesInforme de Adsorcionfergulan07Pas encore d'évaluation

- Coraza y TubosDocument27 pagesCoraza y TubosDaniel Rafael Carlos PaisigPas encore d'évaluation

- Sobretensión en Capacitores Con FiltrosDocument2 pagesSobretensión en Capacitores Con FiltrosMariano Alejandro MenichelliPas encore d'évaluation

- Tipos de EstructurasDocument10 pagesTipos de EstructurasKatty ObregoOn TruJílloPas encore d'évaluation

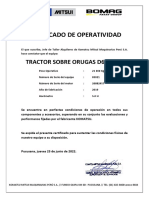

- Certificado de Operatividad: Tractor Sobre Orugas D65Ex-16Document6 pagesCertificado de Operatividad: Tractor Sobre Orugas D65Ex-16carlo clemete florencio urbano100% (1)

- Como Hacer Una Turbina Eólica CaseraDocument4 pagesComo Hacer Una Turbina Eólica Caserajose silveraPas encore d'évaluation

- Reporte Sostenibilidad Sodimac 2009 EspDocument136 pagesReporte Sostenibilidad Sodimac 2009 EspALBERTO GUAJARDO MENESES100% (1)

- Infoanua 800912 2016 1Document227 pagesInfoanua 800912 2016 1Bryan Haffidd Candelario ZamoraPas encore d'évaluation

- Informe Quimica-1Document44 pagesInforme Quimica-1Garay Collantes JhonPas encore d'évaluation

- Corte y Relleno Ascendente MecanizadoDocument18 pagesCorte y Relleno Ascendente MecanizadoJosé AgredaPas encore d'évaluation

- Tarea de Capacitancia y DieléctricosDocument29 pagesTarea de Capacitancia y DieléctricosAles PeresPas encore d'évaluation

- VertederosDocument16 pagesVertederosjeffry vasquezPas encore d'évaluation

- Libro 3-Balance de Materia y Energía-Procesos IndustrialesDocument8 pagesLibro 3-Balance de Materia y Energía-Procesos IndustrialesFausto PalominoPas encore d'évaluation

- Energia VaporDocument123 pagesEnergia Vaporzagl660802Pas encore d'évaluation