Académique Documents

Professionnel Documents

Culture Documents

Baños Galvanicos

Transféré par

Andrés Mancilla BustamanteTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Baños Galvanicos

Transféré par

Andrés Mancilla BustamanteDroits d'auteur :

Formats disponibles

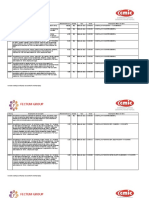

COBREADO

Los recubrimientos de cobre peden producirse a partir tanto de soluciones cidas como bsicas. Estas ltimas preparadas en base a cianuros se aplica generalmente junto con un bao de cobre cido. Los baos cianurados ofrecen la ventaja de poder cobrear con cualquier metal, mientras que el bao cido no puede aplicarse sobre hierro y acero. En este ltimo caso suele hacerse un cobreado previo de cianuro para efectuar luego el de acabado con el bao cido. Las electrodeposiciones de cobre mas blandas se obtienen con baos cidos, los bsicos dan recubrimietos mas o menos duros y frgiles. En los baos de sulfato de cobre la eficiencia catdica que se alcanza es del 100%, mientras que en los de cianuro no pasa del 70% y puede bajar incluso hasta el 50%. Esta eficiencia puede ser mejorada preparando baos a base de sales de potasio, con menos cianuro libre y una alta alcalinidad. Otra de las ventajas de los baos cidos est en que las sales de estos son mucho ms baratas que los baos de cianuro, adems los baos cidos son ms estables que los bsicos. Un buen cobreado presupone un perfecto desengrase, en la mayora de los casos no es necesario neutralizar, dado que las piezas salen de un bao alcalino para entrar en otro del mismo carcter, pero si requieren un cuidadoso enjuague antes del ingreso al cobre bsico. Los baos de cobre cido dan lugar a recubrimientos de cobre ms fino que los que se obtienen a partir de los baos bsicos, por lo que la porosidad disminuye normalmente al aumentar el espesor si se aumenta la densidad de corriente a rangos muy altos se obtiene una granulometra gruesa, que no permite que la porosidad presente disminuya. 7.1 BAOS ACIDOS Los componentes esenciales de los baos cidos de cobre son el sulfato de cobre y el cido sulfrico. La sal proporciona los iones del metal y el cido sirve para reducir la resistividad, disminuir la concentracin del in metlico, aumentar la corrosin del nodo, etc. Las proporciones y concentraciones de sulfato de cobre y cido estn limitadas por el hecho de que el aumento de cido disminuye la solubilidad del sulfato de cobre. Para la calidad de un recubrimiento de cobre obtenido en un bao cido son decisivos en ste la relacin entre el contenido metlico y el contenido cido, la densidad de

corriente, la temperatura y la agitacin del bao. Aparecen perturbaciones cuando el contenido en cido es insuficiente. Para obtener depsitos gruesos de cobre en corto tiempo es necesario trabajar con densidad de corriente elevada; condicin para ello es, por un lado, la especial composicin del bao y tambin, por otro, la temperatura y la agitacin del mismo. Una frmula tpica de un bao cido de cobre es: Sulfato de cobre ............................ 250 g/l Acido sulfrico ............................ 75 g/l Las condiciones de operacin son: Densidad de corriente .......................... 210 A/dm2 Temperatura ............................ 20-50C No es necesario el uso de sulfato de cobre de gran pureza, pues la presencia de metales extraos en poca proporcin no afectan su normal funcionamiento. En operaciones continuas, la concentracin de sulfato de cobre tiende a aumentar y la del cido sulfrico a disminuir, esto se explica por el hecho de que la eficiencia del nodo es superior a la del ctodo. Los baos cidos de cobre son recomendables en la preparacin de matrices, en recubrimientos de maderas, vidrios o en todos aquellos casos en que se requiera en corto tiempo un grueso precipitado, libre de hidrgeno. Estos baos cidos pueden aplicarse directamente sobre casi todos los metales, a excepcin del hierro, zinc, plomo y aluminio, los cuales deben ser previamente tratados en un bao cianurado. En el cobreado debe prestarse atencin a que el recubrimiento de cobre tenga siempre un color rojo carne claro. Una tendencia al marrn significar densidades de corrientes altas y carcter agrio del recubrimiento. En muchos casos los recubrimientos son inservibles dada su tendencia a desconcharse. A medida que aumenta el espesor del recubrimiento, este se vuelve spero. 7.2 BAOS BSICOS La mayora de baos alcalinos de cobre son preparados a partir de cianuros, una frmula tpica, utilizada para dar sobre todo precobreados a piezas que posteriormente recibirn una capa gruesa de cobre cido, un acabado decorativo o cromo es la siguiente: Cianuro cuproso g/l ................................ 22.5

Cianuro de sodio ................................ 3..5 g/l Carbonato de Sodio ................................ 15.0 g/l Densidad de corriente: 0.5 A/dm2 a temperatura ambiente 1.6 A/dm2 a temperatura cercana a 40C. Los baos de cobre de alta velocidad o de alto cobre, tienen un alto contenido de cianuro de potasio. Una formula tpica es: Cianuro Cuproso ................................ g/l Cianuro de potasio ................................ g/l Hidrxido de Potasio................................ g/l Densidad de corriente: 3-6 A/dm2 a 85C y con agitacin 53.0 98.0 42.0

Para el trabajo correcto de un bao de cobre es vital el exacto contenido de cianuro libre. Por ello es necesario el uso de cianuro potsico puro o cianuro de sodio para preparar los baos de cobreado. Los inconvenientes para una determinacin analtica de los componentes uno a uno son obvios; pero el tcnico prctico en la materia, le resulta posible por simple observacin, apreciar la transformacin de las diversas sales metlicas y conductoras, as como las consecuencias que de ello se derivan basndose en lo siguiente: Un recubrimiento brillante; contenido normal en cianuro libre Recubrimiento duro; exceso de cianuro Recubrimiento pardo; exceso de carbonatos Coloracin verde del bao; elevada D.C. y carencia de cianuro Coloracin pardo oscura; pasivacin de nodos Coloracin parda clara de nodos; bao en condiciones normales. Coloracin verde de nodos; excesiva densidad de corriente (D.C.) Coloracin blanca verduzca de nodos; falta de cianuro, superficie andica muy pequea. Intensa formacin de hidrgeno; exagerado contenido de cianuro.

Recubrimiento que se cuartea fcilmente; alto contenido de cianuro.

Basndose en estas observaciones, un buen tcnico puede mantener un correcto manejo del bao de cobreado sin recurrir a determinaciones analticas.

NIQUELADO

El niquel es el metal ms importante, que se aplica en galvanizado, no solo en trminos de tonelaje de metal consumido, si no tambin por la alta diversidad de sus usos, en lo que se refiere, tanto a los muchos metales base cubiertos, como a los numerosos tipos de artculos galvanizados. El desarrollo de depsitos de cromo resistentes a las manchas condujo a la adopcin casi universal de un acabado final de cromo en todas las superficies electrocubiertas en las que es importante la apariencia. Es bien conocido en la industria del galvanizado, el xito del uso del cromado para decoracin depende de la aplicacin previa del nquel, ya que las capas de cromo son relativamente porosas y de aqu que no eviten la corrosin. La experiencia ha demostrado que las capas de niquel son las ms adecuadas para proporcionar este tipo de proteccin. Esta conclusin se confirmo durante el tiempo de la guerra cuando la demanda del nquel para otros usos restringi grandemente su uso para galvanizado, excepto para importantes usos militares especiales. Los intentos para sustituir el nquel con cobre en recubiertas electrolticas dieron depsitos con un valor protector inferior. Aun cuando el cobre es todava frecuentemente usado como capa inicial o intermedia sobre acero, la tendencia actual consiste tanto en aumentar la proporcin de niquel como en el espesor de la capa final de nquel en esta clase de recubrimientos. Los depsitos de niquel son tambin importantes porque ilustran y comprenden muchos de los factores importantes en electrodepsitos, tales como la pasividad del nodo, la alta polarizacin qumica del ctodo, depsitos ms tensos, control del PH, agujeramiento en las superficies y efectos en agentes aditivos. Por lo tanto el estudio intensivo del niquelado es til, no solo por s mismo sino tambin por que ilustra mucho de los otros problemas de galvanizado. A pesar de las muchas frmulas de los baos de niquel para propsitos especficos prcticamente todas ellas contienen sulfato de niquel, un cloruro, de ordinario cluoruro de niquel y un agente tampn, generalmente cido brico. Las soluciones fluoborato de niquel han sido propuestas; pero no se usan generalmente.

Prcticamente todo el galvanizado de niquel se hace a partir de soluciones cidas, las que tienen sin embargo proporcin de PH para propsitos especficos, por ejemplo de 1.5 a 6.0 Las principales sales de niquel que se usan en galvanotecnia son el sulfato y el cloruro. El sulfato puede existir segn la temperatura de cristalizacin, ya sea como sulfato de niquel con 7 moles de agua o con 6 moles de agua (NoSO 4, 7H2O NiSO4, 6H2O) los que cuando puros contienen respectivamente 20.9 y 22.3% de nquel. En muchos casos la sal comprada es una mezcla de estas 2 sales, pero en los ltimos aos predomina la sal con 6 moles de agua, esta incertidumbre hace impracticable especificar la pureza del sulfato de niquel en trminos de su contenido de metal. El cloruro de niquel se obtiene como NiCl2, 6H2O que cuando puro contiene 24.7% de niquel. El sulfato de amonio y de niquel, NiSO4, (NH4)2SO4, 6H2O, llamado sal doble de niquel, fue usado extensamente con anterioridad en galvanizado pero ahora se usa hasta cierto punto solo, por ejemplo en electrotipia, cuando es puro contienen 14.9% de niquel. Tienen baja solubilidad de aqu que no sea apropiado para los baos electrolticos modernos. En aos recientes, el acetato de niquel, Ni(C2H3O2)2 y el formato de niquel Ni(HCO2)2H20 han sido usados en baos especiales. El carbonato de niquel NiCO3 (o carbonato bsico), se usa algunas veces para neutralizar baos de niquel y es generalmente vendido como una pasta hmeda que se disuelve ms rpidamente en el bao que en el polvo seco. Todos los baos modernos de niquel contiene algn cloruro el que es necesario para asegurar la corrosin con una alta eficiencia andica de los nodos de casi puro niquel que ahora se usan. El uso que se haca antes de nodos de niquel impuro, a los cuales se les agregaba frecuentemente carbono, slice, manganeso, hierro y estao, para bajar el punto de fusin y para inducir la corrosin se asociaba con el uso de baos de bajo niquel que contenan poco o ningn cloruro, por ejemplo el bao de doble sal. Ahora se sabe que el niquel muy puro se disolver andicamente si hay en el bao suficiente cloruro. En lo que se refiere a la corrosin del nodo es indiferente el cloruro que se use. Por supuesto que si no se desean en el bao otros baos metlicos, es lgico que el cloruro que se use sea el de niquel. Puede obtenerse una adecuada corrosin del nodo con cerca 0.25N de cloruro, equivalente a 30 g/l (4 oz/gl) de NiCl2, 6H20, pero ahora se acostumbra hasta 0.5N de

cloruro de niquel, es decir dos veces la concentracin antes mencionada, especialmente cuando se usa una alta pureza de anodos. El uso tan extendido del niquelado brillante, durante los ltimos diez aos representa ms un avance industrial que cientfico. An cuando es ahora posible clasificar los abrillantadores en unos pocos grupos medianamente bien definidos, no se han logrado entender claramente las funciones o mecanismos de los diferentes compuestos orgnicos. La mayora de los depsitos modernos de niquel brillante se hacen en laminas muy delgadas que son paralelas a la superficies del ctodo. Esta actuacin es una marcada indicacin de que el proceso de depsito es cclico o intermitente. Durante cada ciclo que produce una capa separada, puede haber un aumento de la concentracin del agente aditivo o de productos derivados de este, lo cual retarda el depsito del metal hasta que se ha desarrollado un suficiente potencial de electrodo que cause el depsito y la inclusin de la materia orgnica, se ha dicho que ocurren fluctuaciones en el potencial del ctodo, pero no suficientemente relacionados con el espesor o composicin de las capas sucesivas. En un estudio sobre niquelado, los abrillantadores se dividen en dos clases, que incluyen respectivamente, 1) sales de cobalto, cidos sulfnicos arlicos, sulfonamidas, y 2) sales de amonio y zinc, formiatos, aldehdos y cetonas a s como aminopoliarilmetanos. Los materiales del ltimo grupo producen depsitos brillantes pero quebradizos y sus concentraciones son muy crticas. Las sustancias del primer grupo son menos efectivas como abrillantadores, pero permiten ser toleradas y modifican sus propiedades. Los baos de niquel y especialmente, los baos electrolticos brillantes son muy susceptibles a los efectos de impurezas metlicas como hierro, cobre, zinc, cromo, as como ciertos compuestos orgnicos. Adems pueden cambiar el aspecto de los depsitos, especialmente densidades de corriente relativamente bajas, por ejemplo pequeas concentraciones de zinc y cadmio producen depsitos de zinc brillante pero mayores cantidades dan rayas oscuras. Una objecin al uso del cadmio como abrillantador en que puede producir depsitos pasivos de niquel. Anteriormente se demostr que en baos ordinarios de niquel el cobre es de los mas perjudicial, pues causa depsitos oscuros especialmente en la parte ms baja de los ctodos. El zinc es casi tan daino, pero el hierro en concetraciones medianamente altas no causa necesariamente ampollas o

emboscamiento si su pH es ajustado debidamente. Sin embargo con altos valores de pH, el hierro es probable que se oxide y sea precipitado como hidrxido frrico cage Fe(H)3, o sal bsica. Tales precipitados en suspensin probablemente causarn poros o agujeros en el niquel. La importancia de las soluciones de puro niquel ha sido aumentada con el niquelado brillante, en el que ligeras variaciones en lustre o color son de lo ms frecuentes. En pruebas preliminares se demostr que haba habido prdida de apariencia, ductibilidad y valor protector, debido a que en un bao de WATTS se mezcl cobre en una cantidad tan pequea 0.025 g/l equivalente a cerca de 0.05% del contenido de niquel del bao o cerca del 0.01% de cobre en el sulfato de niquel. Afortunadamente hay ahora disponible mtodos sencillos para la remocin de las impurezas ms perjudiciales en los baos de niquel. Es posible eliminar cobre y hierro aumentando el pH de la solucin. Este tratamiento hace que las sales de estos metales se hidrolicen y se precipiten como hidrxidos y sales bsicas a un pH ms bajo del que se precipita el hidrxido de niquel. Para este propsito es de desearse que primero se oxide el hierro a sal frrica, la cual se hidroliza a un pH ms bajo del que la sal ferrosa. Mucha de la materia perjudicial puede ser tambin eliminada por este tratamiento. Parte de esta puede ser oxidad directamente, esto es, por medio de perxido de hidrgeno y el resto puede ser removido por absorcin delhidrxido frrico precipitado. Es tambin posible remover cobre, hierro, plomo y zinc por electrolisis del bao de niquel bajo condiciones cuidadosamente controladas. Debido a que el cobre y el plomo son ms nobles que el niquel se depositan preferentemente a una baja densidad de corriente. Por otra parte el zinc y el hierro son depositados junto con algn niquel a densidades de corriente relativamente ms altas. Ha sido descrito un ingenioso arreglo en el cual se emplea un ctodo corrugado con un nodo sencillo. Bajo estas condiciones existe una ms baja densidad de corriente en las partes huecas que en las salientes del ctodo. De aqu que el cobre, el hierro, el plomo y el zinc sean removidos simultneamente, el cobre y el plomo en las partes huecas, el zinc al hierro en las partes salientes. Teniendo una celada as, en continua operacin, mientras que una parte del bao electroltico pasa por ella, es posible mantener las concentraciones de estas impurezas ms bajo de sus valores perjudiciales. Puesto que los baos de niquel brillante contienen de ordinario sustancias orgnicas deseables, no es tan fcil oxidar las impurezas orgnicas perjudiciales sin atacar estos agentes adicionales deseables. Por lo tanto, es costumbre remover a intervalos toda la materia orgnica por

medio de filtracin a travs de carbn activado, agregando despus nuevas cantidades de abrillantadores y agentes humectantes. 8.1 CONDICIONES DE OPERACION los cuatro factores importantes variables que pueden ser controlados en la operacin de un determinado bao de niquel son: pH, temperatura, densidad de corriente y agitacin. Como estos factores son mutuamente interdependientes y como sus valores ptimos varan de acuerdo con el tipo de bao y del depsito no es posible especificar los valores seleccionados para cada factor. En su lugar, trataremos de indicar las direcciones de sus efectos sobre la operacin del bao y el carcter de los depsitos. a) pH.- En la operacin de principios de baos de niquel relativamente dbiles a la temperatura ambiente y a bajas densidades de corrientes se dijo. De que subsecuentemente se obtenan mejores resultados en el bao tipo WATTS operando con un pH de 1.5 a 3.0. Este bao de bajo pH se ha venido a usar extensamente an cuando su eficiencia de ctodo es baja. En el desarrollo del galvanizado de niquel se encontr que un pH intermedio, esto es, de 2.5 a 4.5 es de ordinario ventajosos. Para un bao brillante determinado, el pH deber mantenerse cerca de +/- 0.3 del valor que se juzgue ptimo para ese bao. La eleccin del pH es regida por el tipo de bao y las propiedades que se deseen en el depsito. En general, los baos de niquel opaco, un aumento de pH, especialmente arriba de 5.0 producen depsitos ms duros, probablemente como resultado de mayor precipitacin e inclusin de material bsico en el pH an ms elevado que existe en la pelcula del ctodo. Recprocamente, los depsitos de bajo pH sern probablemente suaves hasta cierto punto esta diferencia es compensada de que de ordinario se aplican corrientes de mayor densidad en baos de bajo pH, de aqu que el pH de las pelculas del ctodo se aproxima al de los baos de alto pH. Se efecta mejor el control del pH equilibrando las condiciones de operacin para evitar cambios rpidos o considerables en el pH, la causa principal de un cambio de pH es la diferencia entre el nodo y el ctodo. Manteniendo un rea grande de nodos limpios de niquel de alta pureza y un contenido adecuado de cloruro en el bao, es probable que la eficiencia en el nodo sea ligeramente mayor que la del ctodo, con lo cual el pH tiende a

aumentar, esta es una tendencia de ordinario deseable por el que el p puede ser ajustado a intervalos por medio de pequeos aumentos de cido clorhdrico o sulfrico, lo cual conviene agregar en vez de un material bsico como carbonato de niquel con la ventaja de que haya una ligera eficiencia excesiva en el nodo, es que de esta forma la solucin tiende a mantenerse as misma, es decir el excedente de niquel disuelto contrarrestar al menos parcialmente la prdida por el arrastre de la solucin al extraer la piezas trabajadas. El incluir cido o lcali puede tambin cambara el pH. b) Temperatura.- En general, es posible ampliar altas densidades de corriente en baos calientes y no en baos fros. La ventaja de aplicar altas temperaturas depende de varios factores, incluyendo: (1) ms elevada solubilidad del niquel u otras sales, (2) mayor conductividad, (3) reducida polarizacin tanto del nodo como del ctodo y (4) aumento de la eficiencia en el nodo y el ctodo. Entre las posibles desventajas de la alta temperatura se hallan: (1) aumento de la tendencia a la hidrlisis y a la precipitacin, especialmente de impurezas como el hierro y el zinc que pueden causar porosidad, (2) la tendencia a precipitar o coagular los agentes abrillantadores, (3) vaporizacin excesiva, (4) produccin de depsitos pasivos, (5) menor potencia de depsito. En la prctica se acostumbra a usar temperaturas moderadamente altas, de ordinario de 40 a 50C, pero en casos especiales se usan ms altas temperaturas. c) DENSIDAD DE CORRIENTE-La densidad de corriente permisible depende de los factores que se acaban de mencionar. A la temperatura ambiente,, especialmente en baos diluidos se emplean densidades de corriente de 5 a 20 Amp/pie2 (0.5 a 2 Amp/dm2). En baos ms fuertes se pueden usar densidades hasta de 6 Amp/dm2, en ciertos bailes en posible usar densidades de corriente ms alta,, especialmente en formas regulares., pero en muchos artculos la mxima densidad de corriente es 3 o ms veces la ordinaria,, de aqu que ocurran quemaduras a menos que se use una densidad de corriente un poco ms baja. d) BAOS TPICOS DE NQUEL..- Las siguientes formulas representan los tipos principales que se usan en depsitos de nquel;, las concentraciones exactas y las

condiciones de operacin pueden requerir modificaciones para aplicaciones especificas, pero los valores que se dan sirven como guia patrn, 1. Nquel solo (Bao Fri;, Diluido). Sulfato de Nquel NiSo4, 6H2O................................120 g/l Cloruro de Amonio NHCl.......................................15 g/l 2. Bao Caliente Tipo WATSS Sulfato de Nquel NiSO4, 6H20..............................240 g/l Cloruro de Niquel NiCL, 6H2O................................45 g/l cido Borivo H3BO3.....................................30 g/l PH, alto de operacin de 4.5 a 5.5. de 1.5 a 3.0 ,Temperatura, 43C, densidad de corriente, 2 a 7 Amp/dm2 3. Sulfato de Nquel Tpico bao de WATTSS(composicin N2) + 2 ms agentes aditivos y agente humectante PH 2.3 a 4.5 Temperatura y densidad de corriente similar al N2 4. Niquelado, directamente barril en latn en Zinc o galvanizado de

Sulfato de Nquel NiSO4.6H2O...............................70g/l Cloruro de Amonio NHCL..........................................15 g/l Sulfato de Sodio NaSO4..........................................160 g/l cido Brico H3BO.........................................15 g/l pH 5.5; Temperatura 20 a 30C Densidad de corriente 1.5 a 3.0 Amp/dm2 5. Depsitos Duros(bao todo cloruro)

Cloruro de Nquel NiSO4.6H2O...............................300 G/L cido Brico H2bo3............................................30 g/l 6. Niquelado negro En ciertos aspectos., los depsitos ordinarios de nquel negro pueden ser considerados como aleaciones de nquel y zinc. Su constitucin es la siguiente: Sulfato de Amonio y Nquel,, NS04 . (N1-14 ) 2S04.6H20 .. .60 g/1 Sulfato de Zinc ZnS04,7H20 ... 7.5g/l Sulfocianuro de Sodio, NaCNS ............ 15 g/1 Temperatura, 25 C; Densidad de corriente, 2 Amp/dm2.

CROMADO

Generalidades.La aplicaciones electrolticas de cromo presentan un aspecto azulado; son de gran pureza, de 400 a 1,000 brinell, y ofrecen buena resistencia al empacamiento. Pueden distinguirse recubrimientos muy delgados, destinados a la decoracin y recubrimientos espesos para diversas aplicaciones industriales. El cromado electroltico para decorar es generalmente depositado sobre una capa de nquel que garantiza la proteccin de las piezas contra la corrosin atmosfrica, al mismo tiempo que la delgada pelcula de cromo se opone al empacamiento. En efecto a consecuencia del dbil rendimiento de los baos de cromado, no puede depositarse y hara falta un espesor de por lo menos 0,03 mm para obtener una buena resistencia contra los agentes atmosfricos. El espesor de los recubrimientos de cromo para la decoracin no| sobrepasa la milsima de milmetro (10) Cuando se depositan capas espesas se? trata especialmente de aplicaciones industriales que requieren resistencia al desgaste, la mejora de las condiciones de rozamiento, resistencia a la corrosin, etc.,como matrices de estirado, cilindros de laminadoras, ejes de bombas, mbolos, etc., pudiendo oscilar en estos casos, el espesor entere una centsima de milmetro y unas pocas dcimas. Exponemos a continuacin algunas caractersticas del cromo; Densidad 7.14 Kg/dm2 Temperatura de fusin 1800 oC

Coeficiente de dilatacin lineal . O oC mm/moC Conductibilidad Trmica 0.8 cal.cm/cm2 oC.seg. Resistencia especfica 40 cm2/cm. Mdulo de Elasticidad ' 25,000 Kg/mm2.

0.8

Puede observarse que el coeficiente de conductibilidad trmica es elevado lo que es de gran inters para la evacuacin de las caloras, el cromo resiste bien a la oxidacin en presencia del aire, no producindose prcticamente sino a temperaturas elevadas, del orden de 800 oC. El ndice de reflexin del cromo es del 65 "/.. Resulta interesante advertir que el cromo resiste a la mayor parte de los agentes qumicos); cidos, bases, sales. Tipos de Baos de Cromo. 1. Baos de Sales de Cromo. Es posible depositar electrolticamente cromo a partir de sus sales, como cloruros o sulfates;, pero estos baos no tienen uso comercial. En el bao de cido crmico, el cromo tiene valencia vi y la eficiencia del ctodo generalmente no excede del 15 7.. Bajo estas condiciones solamente se precipita On04Q gr, de cromo por amperhora. Si,, se ha reportado sobre ciertos experimentos se puede obtener del cloruro crmico C rC 1.3 en e 1 cua1 la valencia es III,, una eficiencia catdica del 45 "/. la produccin de cromo puede ser de 0,29 gr por amp/hora es decir,, 6 veces lo que se obtiene del cido crmico. Si se empleara cloruro cremoso (CrC12) y se diera una eficiencia del 45 7. esto depositara 9 veces ms cromo por amp/hora que el bao de cido crmico. El nico bao prctico de sales que ha sido reportado se basa en la electrlisis del cromo a partir de sus minerales. En este proceso el bao consiste en una mezcla de sulfato crmico Cr2(S04),, sulfato cremoso Cr(S04) y sulfato de sodio Na2S04. Los nodos insolubles se rodean con un diafragma, por ejemplo de asbesto,, impregnado con el objeto de evitar la oxidacin de la sal de cromo. La eficiencia catdica se aproxima al 50 7. (computado para el cromo trivalente). Los precipitados son grises y pueden contener, cuando mucho un 4 % de Cr2O3. Si bien pueden servir para originar cromo metlico,, no son adecuados para el cromado decorativo o industrial. Cuando la sal crmica se electroliza se produce cierta reduccin en la sal de cromo, por ejemplo, del CrC13 a

CrC12 Esta sal cremosa se reoxida muy rpidamente por el aire. Es posible que un bao completo de sal cromosa sea mas eficiente pero no es prcticamente posible excluir el aire por completo. Los baos de sales de cromo son sensibles a cambios en el PH y a la presencia de pequeas cantidades de impurezas que pueden cambiar el sobrevoltaje del hidrgeno y por lo tanto,, bajar la eficiencia catdica. 2. Baos de Acido Crmico. Debido a las limitaciones de baos de sales de cromo, todos los cromados comerciales se hacen con el bao de cido crmico. El constituyente esencial es el cido crmico que se introduce como anhdrido Cr03. En estas soluciones acuosas se forma cido dicrmico 'r2.Cr2.07 cidos pasivos ms complejos. Para permitir la precipitacin del cromo se puede aadir cierto nmero de cidos en cantidades muy pequeas incluyendo cido sulfrico, cido fluorhdrico y fluosilcico o sus sales; los b aos con los dos ltimos cidos han sido usados con xito; aunque, prcticamente toda la galvanoplastia con cromo se lleva ahora a cabo con baos de cido crmico y cido sulfrico. Es indiferente que el cido sulfrico se aada como tal en forma de un sulfato soluble. Puesto que el cido crmico es un cido muy fuerte posiblemente libere cido sulfrico de cualquier sulfato soluble.

LATONADO

El depsito de latn, el que es una aleacin de cobre y zinc, es (;?>( tensa-mente usado en la industria para propsitos principales. Es comunmente aplicado a zinc, acero y objetos de hierro vaciados para darles la apariencia de latn. Para este propsito el color del depsito de latn es de primera importancia, su composicin y otras propiedades son incidentales. Las capas son de ordinario bastantes delgadas, por ejemplo cerca de 0.005 mm y proporcionan poca proteccin contra la corrosin bajo condiciones severas. La aplicacin de laca sobre el recubrimiento de latn aumenta su duracin. Es importante notar que el color del depsito de latn es, en cierta forma, diferente del de latn vaciado o rolado de la misma composicin, por ejemplo para igualar el color del "latn amarillo" con 70 7. de cobre y 30 '/, de zinc, un depsito puede contener cerca de 80 '/. de cobre y 20 "/. de zinc.

La otra aplicacin en cantidad de latn es para facilitar la adhesin del hule al acero, probablemente combinndose con el sulfuro o compuesto de azufre en el hule. Para este uso, la composicin del depsito de latn es medianamente precisa y de ordinario, se mantiene entre 25 y 33 "/.de zinc. Los depsitos son generalmente delgados, es decir, menos de 0.0025 mm. COMPOSICIN DEL BAO Todo el galvanizado de latn se hace de baos de cianuro que contienen cobre y zinc como cianuros dobles, tambin carbonates y algunas veces custico libre. Se asume que el cobre est presente como cuprocianuro de sodio, Na2Cu(CN)3 y el zinc como Na2Zn(CN)4. Como con los baos de zinc, si el lcali libre est presente algo de zinc puede presentarse como zincato de sodio Na2Zn02, pero no hay manera de definir las concentraciones de estos dos compuestos de zinc. El cianuro libre es de ordinario definida como exceso de contenido de cianuro de los cianuros dobles. Suponiendo que la solucin se hace de la siguiente frmula sugerida por COATS; Cianuro Cuproso, CuCN 0.25 N 22.5 g/1 Cianuro de zinc, Zn(CN)2 0.25 N 15.0 g/1 Para formar Na2Cu(CN)3 se requerirn dos equivalentes de NaCN por un equivalente de CuCN 5 por lo tanto, 0.25;;2:=:0.50 N NaCN por cada equivalente (es decir, la mitad de la concentracin molar) del zinc de aqu que 0.25 N NaCN se use para combinar con el zinc. El combinado lcali cianuro menos el combinado de lcali, cianuro, es decir, a 0.75; 0.15 N liberado NaCN, o a 0.15 * 49 7.4 g/1 o 1 onza/gal de NaCN libre. En el bao anterior, el contenido de cobre, es 0.25 Ni; es decir, 0.25 ;( 65 /2 == 8.1 g/1. La proporcin de peso de Cu/Zn en el bao es 16/6}, 1 aproximadamente 2, o 66 7. de cobre y 34 7. de zinc. Adems de los compuestos esenciales de cobre ~ zinc y cianuro libre, los baos de latn siempre contienen carbonato, formado por descomposicin del cianuro y adems amoniaco, formado por hidrlisis del cianuro. Frecuentemente se agregan al bao pequeas cantidades de amoniaco para controlar su operacin. El amoniaco Probablemente cambia la composicin del complejo de los compuestos de cobre y zinc. An cuando es posible producir depsitos de aleacin de baos apropiados que contienen desde casi puro zinc a casi puro cobre, la mayora del galvanizado de latn amarillo produce depsitos que contienen de 20 a 38"/. de zinc

Se ha demostrado que los depsitos de latn amarillo tienen la misma estructura cbica y espacios como de encaje igual al latn vaciado y recristalizado de la misma composicin. Este es latn alfa que consiste de una solucin slida que puede contener hasta 38 7. de zinc. Bajo otras condiciones es posible depositar latn con ms de 38 7. de zinc;, el que existe en otras formas cristalinas. El hecho importante es que el latn electrodepositado (y la mayora de los otros depsitos de aleacin) tienen la misma estructura de rayos X como aleaciones vaciadas de la misma composicin; en otras palabras, son verdaderas aleaciones. Los efectos conocidos de varias condiciones de operacin sobre la composicin de los depsitos de latn, son en general consistentes con los principios del depsito de aleacin explicado previamente. Las excepciones aparentes son probablemente el resultado de cambios simultneos en dos o ms factores. Un factor que confunde es la produccin de latn rojo como resultado ya sea de demasiado cobre o de demasiado zinc (llamado entonces zinc rosado) en el depsito. No se ha encontrado una explicacin adecuada para este efecto de demasiado zinc. Puede estar asociado con el depsito intermitente de cabr metlico por reemplazamiento qumico del zinc en el depsito de cobre. Si es as, este comportamiento podra comprender un proceso intermitente, como el que ocurre en algunos baos de nquel brillante. Los principales los siguientes; factores en galvanizado de latn son

1. Composicin del bao a) Aumentando la proporcin de Cu/Zn en el bao, aumenta el contenido de cobre del depsito, b) Aumentando el cianuro libre disminuye el contenido de cobre del depsito. c) Agregando hidrxido de sodio disminuye el contenido de cobre del depsito. d) Agregando amoniaco tiende a disminuir el contenido de cobro del depsito y es especialmente beneficioso por que produce depsitos de latn de color ms uniforme con una amplia variedad de soluciones y densidades de corriente. e) Agregando arsnico como As203 (previamente disuelto en NaOH para formar arsenito de sodio, NaAs03) aumente el contenido de zinc del depsito y algn arsnico se

deposita con el latn. Las sales de nquel tienen efectos similares al arsnico f) Fenol, C6H50H, tiende a reducir el contenido de zinc del depsito. g) El pH de los bapios de latn es de ordinario de 11 a 13. Un aumento de PH sobre 12 aumenta el contenido de zinc de los depsitos. El PH puede? ser controlado agregando NaOH para aumentarlo o NaHC03, bicarbonato de sodio, para disminuirlo. El agregar hidrxido de amonio no aumentara el PH sobre 11. 2. Temperatura. Un aumento en la temperatura del bao permite el uso de densidades de corriente mas elevadas. Una temperatura sobre 50C no es de desearse,, debido a que aumenta el grado de descomposicin del cianuro. Un aumento en temperatura aumenta el contenido de cobre de los depsitos.

3. Densidad de Corriente. De ordinario un aumento en la densidad de corriente disminuye el contenido de cobre de los depsitos, pero en casos especficos se ha registrado un efecto contrario. Este ltimo efecto es ms probable si es muy elevado el cianuro libre. En general y densidades de corriente relativamente bajas se usan i por ejemplo 0.5 amp/dm2. Las densidades ms altas de corriente reducen la eficiencia del ctodo la que es de ordinario no mayor de 75 7.. 4. Comportamiento del nodo. Como se dijo antes la composicin o comportamiento de los nodos no tiene un efecto directo inmediato sobre la composicin del depsito. Para una operacin satisfactoriamente continua que son depositados o ligeramente ms,, para compensar por el arrastre da solucin. En todo galvanizado de latn comercial se emplean nodos de latn con una proporcin aproximada a la de los depsitos deseados. Para adhesin de hule,, se usan nodos de latn con cerca de 70 7. de cobre y 30 7. de zinc y para galvanizado de latn ornamental se utilizan nodos con cerca de 80 7. de cobre y 20 7. de zinc, La clase de solucin y apariencia de los nodos depende en gran parte de la composicin del bao, especialmente el cianuro libre.

PLATEADO 1. Plateado Electroltico.

Es el recubrimiento de plata sobre el objeto metlico. La plata se deposita generalmente a partir de sus sales. Los principales constituyentes son el cianuro de plata y el cianuro de? potasio en el electrolito,, al reaccionar ambos forman el cianuro doble de plata y potasio. Esta sal en el electrolito, da las siguientes caractersticas: Mayor conductibilidad Mayor solubilidad de los compuestos resultantes, Depsitos Electrolticos de grano fino y gran brillo Las propiedades de la plata son Peso atmico especfico Peso especifico : Punto de -fusin Resistencia especifica Dureza brinell las siguientes; : 10.5 : : 961 oC 1 2 microohms : 55 a 130 107.88 Peso

El plateado se puede realizar tanto en fri como en caliente, los baos en caliente tienen una brillantes mayor, muchas veces se hace el recubrimiento de adornos en fri y se terminan dndoles una capa final de plata en caliente, las cubas sern de fundicin de hierro esmaltado. El plateado en fri se hace en cubas de madera o hierro esmaltado; agitando de vez en cuando el electrolito o moviendo las piezas a tratar para evitar que el depsito sea irregular. Los baos de plata ms comunes se utilizan con una tensin de 1.8 voltios, a 15 cm, de distancia entre los nodos y la pieza a recubrir; la intensidad es de 0.3 amp/dm2. Una forma tradicional de preparar es la siguiente; Se disuelve en 5 litros de agua 100 gr, de Nitrato de plata y en otros 5 litros 200gr, de cianuro de potasio!; se renen las dos soluciones, se agita y se hace hervir por media hora. La solucin se torna clara en el fondo del recipiente se forma un depsito negro y se puede utilizar con otros residuos se aconseja el uso de dos baos, uno para preparar el plateado y el otro para acabar la operacin. La preparacin del bao preparatorio es la siguiente;

Cianuro Potsico Cianuro de Plata Carbonato de Sodio Agua (enrase a )

. ............. ............. .............

420 70 110 2

gr grs. grs. 1ts.

El segundo bao es el siguientes Cianuro Potsico Cianuro de Plata Agua (enrase a) ............. ............. ............. 60 grs. 20 grs. 2 lis.

Con el primer bao se utiliza la corriente de 2 a 3 elementos bunsen con el segundo de un solo elemento. Los nodos deben ser de plata pura unidos con conductores de cobre plateado ya que se unieran directamente los nodos a los hilos de cobre, estos se disolveran en el bao. Los nodos han de estar completamente hundidos en el bao. La superficie de los nodos a de ser igual a la superficie total del objeto a platear y la distancia entre ellos y aquellos a de ser 10 cms. la intensidad de corriente deber ser de 1 amp. por cada 2 cm2. De superficie a platear el depsito producido por un amperio en una hora es poco ms de 4 gramos. Al cabo de un cuarto de hora de inmersin en el primer bao se sacan las piezas para examinar el estado de depsito, si la plata no fuese uniforme se disuelve el bao. Antes de retirar el bao los objetos, es necesario interrumpir la corriente de lo contrario las piezas adquirirn un tono amarillo por la accin de la luz sobre el cianuro bsico de plata, el cual, dejado en bao de plata sin corriente se vuelve a disolver. Sacados del bao los objetos se sumergen en solucin de cianuro de potasio, se enjuaga en agua y se secan con aserrn de madera blanca bien cernido.

En un hecho probado que los baRos antiguos trabajan mejor que los baos nuevos,, por lo que se aconsejan echar un poco de bao viejo al nuevo. Tambin se puede envejecer un bao nuevo hacindolo hervir bastantes horas o aadindoles de i a 2 por 1.000 de cianuro.

2. Plateado de Diferentes Metales.

Los metales que mejor reciben un recubrimiento de plata son de cobre y sus aleaciones., los dems como el zinc, hierro, plomo y sus aleaciones, acero, etc. no pueden

mantener un depsito adherente, de aqu. que se recurra a un cobreado previo a la operacin de plateado. Sin embargo otros investigadores recomiendan el empleo de "soluciones de toque de plata. Soluciones de Toque de Plata. Para evitar la pobre adherencia se emplea estas soluciones electrolticas con bajo contenido de plata y alto contenido de cianuro, esta combinacin produce tan baja concentracin del ion plata en la solucin que la tendencia al depsito de plata por presipitacin (desplazamiento qumico), se reduce o elimina. Se emplea una densidad de corriente alta para contrarestar cualquier tendencia del metal base a convertirse en solucin (operar a 8 - 10 amp/dm2). Aplicaciones de las Soluciones de Toque de Plata Para platear electrolticamente aceros se aplica dos soluciones de toque de plata, conocidos como primer toque y segundo toque. Para platear sobre niquel, bronce, latn se emplea un solo toque, Frmula de las Soluciones de Toque a) Primer toque de Plata en Acero; Cianuro de Plata, ..................... 1.7 gr/1. Cianuro de Potasio, .................... 75.5 gr/1. Cianuro de Cobre, ................... 15.0 gr/1. b) Segundo toque para acero o primero para bronce, latn, niquel Cianuro de Plata, Cianuro de Potasio, Carbonato de Potasio, Soluciones Mercricas. Otro mtodo de evitar la precipitacin de plata o cementacin consiste en recubrir el metal base con otro metal que se relacione mejor con un bao de plata, que comprende la inmersin de la pieza a platear (metal base), en una solucin de cloruro mercrico, (se aprovecha las propiedades de amalgamacin del mercurio) obtenindose una amalgama de metal base o mercurio logrando una buena unin al realizar el .................... 6.6 gr/1. .................... 75,0 gr/1. ................... 15.0 gr/1.

plateado electroltico. Este mtodo tiene la desventaja de que puede causar rajaduras en los bronces trabajos al fri. 2.5 Frmulas de Baos de Soluciones mercricas Cloruro de Mercrico, Cl2Hg Cloruro de Amonio, Cl(NH4) Agua Destilada, hasta 2.6 Otra frmula recomendada es: Oxido Mercurioso Cianuro de Sodio Agua Destilada HgO NaCN hasta .......... .......... .......... 7.5 gr/1. 60.0 gr/1. Enrase 1 1. .......... .......... .......... 7.5 gr/1 4.0 gr/1 Enrase 1 1.

3. Frmulas Para el Plateado Electroltico 3.1 Plateado Simple Cianuro de plata, Cianuro de Sodio, Agua destilada, Operacin: .................... .................... .................... : : : : : 25.0 gr/1 56.0 gr/1 Enrase 1 1.

Densidad de corriente Temperatura Agitacin Tensin en la cuba Razn nodo/ctodo

0.5 a 1.5 amp/dm2 27 az 30 oC Suave 1 a 3 voltios. 1:1

3.2 Bao de Plata ordinario con abrillantador. Operacin: densidad de Corriente: 5 a 15 amp/dm2 Temperatura Agitacin Tensin de la Cuba Razn nodo/ctodo Espesor : : : : : 27oC Suave - de 6 voltios 1:1 5 a 50 micras

3.3 Bao de Plata concentrada con abrillantador y en caliente Cianuro de Plata (CN)Ag Cianuro de Potasio CNK Carbonato de Potasio CO3K2 Hidrxido de Potasio, Bisulfuro de Carbonato CS2 (abrillantador) Agua destilada Hasta ........ ........ ........ ........ ........ 41 gr/1 60gr/1 30gr/1 11gr/1 0.001 gr/1

........ enrase 1 1.

Operacin : densidad de corriente: 8 a 11 amp/dm2

Temperatura Agitacin Tensin en la cuba Razon nodo/ctodo Espesor 4. Abrillantador.

: : : : :

45 a 50C vigorosa - de 6 voltios 1:1 10 a 60 micras

El ms empleado es el bisulfuro de carbono CS2 que se apiade en pequeas cantidades al bao de cianuro (electrolito) se debe de considerar que se evapora gradualmente sobre todo en baos calientes, debiendo aadirse con ms frecuencia. Estos abrillantadores slo se emplearn para capas finas de plata. En caso de espesores considerables, se deber platear primero en la forma corriente y luego al bao determinado con abrillantador. 5. Recuperacin de la Plata de sus Soluciones. Mientras la recuperacin de la plata de sus soluciones cidas se basa en diluirlas 5 veces con agua agitarlas y aceras reaccionar con cido clorhdrico a fin de precipitar el cloruro de plata,, que luego es filtrado y utilizado de nuevo la recuperacin de la plata de las soluciones al cianuro se basa en diversos mtodos, el mtodo ms simple se basa en diversos mtodos. El mtodo ms simple es el de evaporar la solucin al cianuro hasta secarlas y calcinar el residuo agitando constantemente,, con sosa calcinada y carbn de lea en polvo. El producto resultante es por ltimo fundido en un crisol y la plata se recoge en el fondo Otro mtodo ms cmodo para el galvanotcnico, es el siguiente: Se agrega la solucin del bao al cianuro, filtrada y agitada cido sulfrico poco a poco hasta reaccin cida. El papel de Tornasol azul deber volverse Rosa), realizando la operacin con las debidas precauciones para proteger del cido nocivo del cido cianhdrico que se forma. La plata es precipitada como cianuro de plata que se separa por filtracin. Se puede separar la plata de las soluciones alcalinas incluso en estado metlico. En tal caso es suficiente poner en la solucin zinc o polvos de zinc (o de Aluminio)s es aconsejable introducir entre dos das una lmina de zinc en la solucin, o bien mejor todava, simultneamente una lmina de zinc y una de hierro? Mientras en el primer caso la plata se une a menudo al

zinc en el segundo pulverulento.

caso

este

se

separa

en

estado

DORADO

El dorado tiene suma importancia, especialmente para aquellos que se dedican a la fabricacin de objetos de fantasa a los que dan un bao de oro para mejorar su aspecto a la vez que le aumentan su valor. BAOS EMPLEADOS PARA DORAR Existen tres tipos bien definidos de baos de dorados a) Baos a base de cloruro en los que el oro se incorpora en forma de cloruro o alguna otra sal. c) Baos a base de cianuro en los cuales el oro no se introduce en forma de sal d) Baos que no contienen cianuro

Algunos de estos baos se emplean en caliente, otros en fro. Generalmente el dorado se efecta en dos baos. El primero es para producir un depsito bsico en el que nos interesa el color. Este bao ser bastante concentrado no importando que tenga algunas impurezas. Los artculos se llevan luego a otro de composicin bien definida, donde se les imparte una capa fina de color definitivo. El tratamiento en este ltimo bao ser muy corto (de un minuto como mximo). Cuando por razones de uso continuado, el bao final ha perdido su fuerza, se le vierte en el de carga, o sea el primer bao y se prepara un bao final nuevo. DETERMINACIN DEL COLOR DE RECUBRIMIENTO Esta es una operacin delicada que requiere una gran experiencia del operador. Para un mismo bao, el color vara con la densidad de corriente empleada, siendo ms oscuro cuanto mayor es esta. Para obtener efectos determinados, se recurre a baos especiales. As por ejemplo agregando a una solucin de oro un poco de plata, se obtendr un depsito color verdoso ; agregando cobre, el depsito ser ms rojizo y mezclando ambos metales se introducen en la misma forma que si fuera un bao de plateado, para la plata o de cobreado para el cobre, aunque tambin se puede hacer su agregado bajo la forma de sal o de cianuro. La cantidad de metal extrao agregado tiene una influencia notable sobre el depsito obtenido, aunque la densidad de

corriente tambin permite con un mismo bao una infinidad de tonalidades. En realidad los resultados dependen en gran parte de la pericia del operador. Con el tiempo los baos de carga forman un sedimento que es preciso eliminar por filtracin. Como este sedimento contiene oro no deber tirarse. El dorado se puede efectuar directamente sobre la plata, cobre y sus aleaciones, hierro acero, etc. aunque para estos dos ltimos metales no todos los baos dan buenos resultados, siendo preferible darles primeramente una capa de cobre rojo, de plata o de latn, siguiendo cualquiera de los procedimientos que citamos anteriormente. El aluminio se puede dorar recubrindolo previamente con una capa de niquel, aunque se ha visto que el depsito se puede realizar directamente empleando baos de hiposulfito. ESTUDIO DE LOS BAOS DE DORADO Ya dijimos anteriormente los tipos de baos de dorado. En los casos que el oro deba ser introducido en forma de cloruro, se disolver el metal en agua regla, que es una mezcla de dos partes de cido clorhdrico con una parte de cido ntrico. A continuacin daremos alguna frmula para la preparacin de los baos de dorado. 1. Cianuro de potasio Oro Agua destilada .................... 5 gr/l .................... 2.5 gr/l .................... 1 l.

El bao se puede utilizar tanto en fro como en caliente, en el primer caso se puede aumentar el porcentaje de oro a condicin de agregar 2 gr. De cianuro de potasio por cada gramo de oro. Como estos baos presentan una gran resistencia al pasaje de la corriente elctrica, conviene aadirles carbonato de sodio o sosa castica, segn la frmula siguiente: 2. Cianuro de potasio Oro Carbonato de sodio Agua destilada .................... .................... .................... .................... 5 gr/l 2.5 gr/l 10 gr/l 1 l.

Para preparar la solucin, se transforma el oro en cloruro, siguiendo el procedimiento de disolucin en agua regia que indicamos anteriormente. El cloruro de oro obtenido se diluye en una cantidad pequea de agua destilada, se disuelve separadamente el cianuro de potasio en otro poco de agua y se

mezclan ambas soluciones. Se lleva el volumen a un litro para luego poder utilizar el bao. Si se emplease la frmula 2, habr que naturalizar la solucin de cloruro de oro con un poco de carbonato disuelto en agua, antes de hacer la mezcla con la solucin de cianuro. Algunos doradores acostumbran a hacer hervir el bao durante una media hora antes de usarlo, en tal caso ser conveniente reforzar la dosis de cianuro. Un bao, que se haya hecho hervir, da en las primeas aplicaciones una hermosa coloracin, al igual que los usados durante un buen tiempo. 3. Oro .................... Cianuro de potasio .................... Fosfato de sodio .................... Agua destilada hasta ................... 2 gr/l 15 gr/l 8 gr/l 1 l.

Se usarn nodos de 24 kilates, una temperatura de 55 a 70C y una tensin de 1 voltio. 4. Cloruro de Oro .................... 45 gr/l Acido clorhdrico .................... 75 gr/l Agua destilada hasta ................... 1 l.

Se trabajar a temperatura ambiente y una tensin de 2 a 3 voltios. Para preparar la solucin disuelvase el cloruro de oro en el cido clorhidrato diluido antes de agregarlo al bao. La cantidad de cido clorhdrico libre que haya en la solucin no tiene mayor importancia, aunque cuanto, mayor sea, ms rpidamente se disolver el bao, el que es de oro de 24 kilates. Este bao se emplea generalmente para depositar capas gruesas. 5. Este bao permite la obtencin de depsitos de oro con reflejos verdosos, que le comunican un hermoso efecto. Oro .................... Cianuro de plata .................... Cianuro de sodio .................... Agua destilada hasta ................... 2 gr/l 0.1 gr/l 15.0 gr/l 1 l.

Se emplean nodos de oro verde de 18 kilates. Temperatura de trabajo de 40C y una tensin de 2 voltios. Las soluciones para producir recubrimientos de oro verde de aspecto antiguo se preparan agregando a la solucin anterior, una pequea cantidad de carbonato de plomo, que previamente se ha disuelto en una solucin de sosa custica. En este caso se aumentar el voltaje de 5 a 6 voltios. Muchos operarios afirman que agitando se obtienen mejores resultados.

6. Se puede depositar una capa de oro blanco segn se prepara una solucin comn de dorado a base de cianuro que contenga 30 g/l, que es una de las mejores proporciones, la cuba se conecta en el modo usual; los nodos a las barras que corresponde a ellos y en la barra de los ctodos se suspende un vaso poroso que contenga una solucin de cianuro de sodio de 30 a 45 g/l. En el interioro de este se suspende una lmina de cobre o mejor una varilla enrollada de cobre y se pone en funcionamiento el circuito hasta que se haya disuelto la cantidad de oro del nodo que se crea conveniente. Esto es fcil determinarlo pesando el nodo por periodos. Una vez obtenida la solucin, se procede al dorado segn el mtodo ya conocido. 7. Para obtener una capa de oro con reflejos rosados se utilizar el bao siguiente: Ferrocianuro de potasio .................... Carbonato de potasio .................... Cianuro de sodio .................... Oro .................... Agua destilada hasta ........................ 30 30 2 4 1 gr gr gr gr l.

Se emplearn anodos de oro de 18 kilates. La temperatura del bao ser de 80C y el voltaje de 6 voltios. Si se desease obtener un color ms rojizo, se incorporarn unos gramos de carbonato de cobre por filtro. COMO SE EMPLEAN LOS BAOS PARA DORAR De todos los indicados, los baos que ms se usan son los preparados a base de cianuro o de cianuro y fosfato; los primeros se emplean en fri o en caliente y los segundos se reservan nicamente para dorar en caliente. DORADO EN FRIO Se usan para esto, cubas de gres pizarra o de madera revestida de gutapercha, aunque estas son muy poco recomendables. Como nodos se emplean nodos de oro o platino, aunque muchas veces se recurre al grafito para tal fin. Conviene mantener los nodos de carbn en una bolsita de lona para retener las partculas que se le desprenden durante la operacin. Los nodos de platino no son atacados, mientras que los de oro slo restituyen al bao una parte del oro depositado.

Su disolucin se produce ms efectivamente en la superficie del bao, puesto que es favorecida por la presencia de oxgeno del aire; por esta razn aconsejamos tener los nodos ntegramente sumergidos en al solucin, para lo cual se usan hilos de platino que los unen a las barras de suspensin. Cuando el bao no se usa, se separan de la solucin, desde que su ataque prosigue aunque no del bao se efecta agregando durante el curso de la operacin y a los intervalos que se crean convenientes, una solucin del cloruro adicionada de cianuro de potasio, en la proporcin de 1 por 2 gr. respectivamente. Siempre se empleara una corriente muy dbil en el catodo, que oscila entre 0.1 y 0.2 amp/dm2. Un exceso de corriente producira depsitos muy oscuros que el bao se carga con un exceso de oro. Cuando la densidad catdica de corriente es la adecuada, el depsito presentar una coloracin amarilla regular. En los baos de cierta importancia, se colocan especiales para regular la corriente y mantenerla constante. aparatos siempre

El dorado en fro se emplea sobre todo para recubrir aleaciones de cobre y en particular para bronces en los que se requiere una capa relativamente gruesa de oro. En algunos casos se aumenta la adherencia del depsito utilizando el procedimiento del nitrato, que consiste en sumergir por unos segundos el objeto previamente recubierto, en una solucion de nitrato de mercurio. La pieza deber lavarse y secarse en un secadero inmediato, dndole una nueva capa de oro y amalgamndola tantas veces como se crea conveniente. Al calentar se produce la unin entre ambos metales (oro y mercurio), que forman una pelcula resistente sobre la superficie a recubrir.

DORADO EN CALIENTE

Generalmente se emplean cubas de fundicin esmaltada para las soluciones de cierta importancia o cubetas de porcelana para trabajos en pequea escala. El calentamiento se efecta con vapor indirecto o bien con resistencias elctricas, qu es lo ms prctico. La temperatura del bao oscila entre 50 y 80cC. Para este procedimiento, se utiliza casi siempre un nodo insoluble, que bien puede ser una varilla o una lamina de platino. La corriente no se regula con un reostato sino sumergiendo ms o menos los nodos en la solucin. Hacemos notar que los nodos de oro actuaran deficientemente empleando baos con temperaturas demasiado elevadas, muchas

veces conviene proceder a una agitacin lenta, para obtener resultados mejores. Cabe agregar que el dorado que se obtiene en caliente presenta siempre un aspecto mucho mejor que el hecho en fro, aunque la cubierta de oro es mucho ms dbil y la descomposicin de la solucion es extremadamente ms rpida RECUPERACIN DEL ORO DE LOS BAOS VIEJOS En los talleres se trabaja con metales preciosos, es un factor importante desde el punto de vista econmico, la recuperacin de dichos metales de los residuos. Todos los lquidos pues contienen oro, excepto los que tienen cianuro se diluyen con que se decantan y se le adiciona un exceso de sulfato ferroso lo que se precipitara el oro, esto ocurre en el caso de que tales lquidos presentaran reaccin cida. Si no habr que acidularlos con un poco de cido clorhdrico o sulfrico. El precipitado se lava por decantacin y luego es recogido sobre un filtro. Los lquidos que contengan cianuro se evaporan a sequedad, se adicionan al residuo de la evaporacin todos los desechos que contengan oro y luego se calientan al rojo blanco en un crisol de grafito. Se obtendr un botn de oro metlico

Vous aimerez peut-être aussi

- Aplicaciones Del NiqueladoDocument4 pagesAplicaciones Del NiqueladoHansPas encore d'évaluation

- Electrorrefinacion y Electrodeposicion Del Oro2Document21 pagesElectrorrefinacion y Electrodeposicion Del Oro2alex sandersPas encore d'évaluation

- RECUBRIMIENTO NiqueladoDocument11 pagesRECUBRIMIENTO Niqueladolewis820Pas encore d'évaluation

- Procesamiento Del Oro en La Mina PucamarcaDocument6 pagesProcesamiento Del Oro en La Mina PucamarcaCriss SCPas encore d'évaluation

- Dorado LaboDocument13 pagesDorado LaboFiorella Jennifer CZPas encore d'évaluation

- Plataforma Informe Carbón ActivadoDocument22 pagesPlataforma Informe Carbón ActivadoMax Gonzalez CortesPas encore d'évaluation

- Disolución y Filtrado Del OroDocument5 pagesDisolución y Filtrado Del OroComite De La Parroquia Dalla CostaPas encore d'évaluation

- Folleto de GalvanotecniaDocument42 pagesFolleto de GalvanotecniaCarlos Fredy Echeverría100% (1)

- Lab3. Plateado Cianurado BrillanteDocument7 pagesLab3. Plateado Cianurado BrillanteJorgito ChávezPas encore d'évaluation

- Metodos de Descomposicón de MuestrasDocument66 pagesMetodos de Descomposicón de MuestrasJOSE LOPEZPas encore d'évaluation

- Informe de Electrólisis de MetalesDocument28 pagesInforme de Electrólisis de MetalesJUAN EDUARDO NAVARRO LA ROSAPas encore d'évaluation

- Cómo Refinar Oro FundidoDocument3 pagesCómo Refinar Oro FundidoWenard Von100% (1)

- Fire Assa - Presentacion (1) ..Document36 pagesFire Assa - Presentacion (1) ..Ronald SaldanaPas encore d'évaluation

- Baño de RodioDocument3 pagesBaño de Rodiocarlos753Pas encore d'évaluation

- Practicas de CianuracionDocument85 pagesPracticas de CianuracionEder David Fuentes Pacheco0% (1)

- Electrodeposicion de Oro FinalDocument21 pagesElectrodeposicion de Oro FinalNathali HuamanPas encore d'évaluation

- Recuperación de Oro y Plata de Minerales Por Heap LeachingDocument9 pagesRecuperación de Oro y Plata de Minerales Por Heap Leachingoskar0706Pas encore d'évaluation

- Cap - 12 Clase Electromdel Oro y La PlataDocument29 pagesCap - 12 Clase Electromdel Oro y La PlataAngel Leonardo Barrios Licota100% (1)

- Trabajo de Electrorefinacion de OroDocument8 pagesTrabajo de Electrorefinacion de OroBrandon Michaell Amed Valdivia NavarroPas encore d'évaluation

- Fundicion de Oro, Mejora ContinuaDocument35 pagesFundicion de Oro, Mejora ContinuaBerzuly Marcela Cundumi OcoroPas encore d'évaluation

- Unidad 6. Refinación Del OroDocument22 pagesUnidad 6. Refinación Del OroJUAN CARLOSPas encore d'évaluation

- Recubrimiento de Galvanicos CDP de Joyeria CursoDocument28 pagesRecubrimiento de Galvanicos CDP de Joyeria CursoHenry SanabriaPas encore d'évaluation

- Electrólisis para La Recuperación de OroDocument9 pagesElectrólisis para La Recuperación de OroElvis BoNiPas encore d'évaluation

- PlateadoDocument11 pagesPlateadoDavid NeyraPas encore d'évaluation

- Refinacion Del Oro y PlataDocument11 pagesRefinacion Del Oro y Platavatimetro2012Pas encore d'évaluation

- Recuperación de Oro y Plata de Minerales Por Heap LeachingDocument8 pagesRecuperación de Oro y Plata de Minerales Por Heap LeachingSergio Neyra PeraltaPas encore d'évaluation

- Módulo 3 Secado, Calcinación, TostaciónDocument26 pagesMódulo 3 Secado, Calcinación, TostaciónEduardo Mendoza SandovalPas encore d'évaluation

- Analisis de Oro y PlataDocument9 pagesAnalisis de Oro y PlataAlexander Zacarias HuamanalazoPas encore d'évaluation

- Oro Plata Electrodeposicion BoliviaDocument8 pagesOro Plata Electrodeposicion Boliviaarnaldo_ibarrolaPas encore d'évaluation

- Reactivos de LixiviacionDocument6 pagesReactivos de LixiviacionAnthony Brayan CuroPas encore d'évaluation

- ELECTROPLATEADODocument32 pagesELECTROPLATEADOgerardoPas encore d'évaluation

- Metodos de Recuperacion y Tratamiento Del OroDocument36 pagesMetodos de Recuperacion y Tratamiento Del OroEusebio Oscco QuispePas encore d'évaluation

- Laboratorio de Metalurgia Extractiva. jUANDocument14 pagesLaboratorio de Metalurgia Extractiva. jUANMargarita MariaPas encore d'évaluation

- Clase 15 CianuracionDocument31 pagesClase 15 Cianuracionjean carlosPas encore d'évaluation

- Digestion AcidaDocument8 pagesDigestion AcidaGerardo PortalesPas encore d'évaluation

- Lab 6 - Proceso Merril CroweDocument33 pagesLab 6 - Proceso Merril CroweGenny Lisbeth Tapara QuispePas encore d'évaluation

- Carbón Activado y Merrill CroweDocument16 pagesCarbón Activado y Merrill CroweKenny AlayoPas encore d'évaluation

- Sesion N°27 - Proceso de Electrodeposicion Del Oro y Plata A Partir de Soluciones CianurasDocument18 pagesSesion N°27 - Proceso de Electrodeposicion Del Oro y Plata A Partir de Soluciones CianurasElvis Bonifacio GilianPas encore d'évaluation

- Lixiviacion de Oro Con TiosulfatoDocument11 pagesLixiviacion de Oro Con TiosulfatoFrancisco Javier Andres Sepúlveda100% (1)

- Practica de Lixiviacion de CobreDocument8 pagesPractica de Lixiviacion de CobreWalther ChaupiPas encore d'évaluation

- Curso de Tratamiento de Minerales Auriferos 2023Document57 pagesCurso de Tratamiento de Minerales Auriferos 2023Alex Caleb Pocohuanca Romero100% (1)

- Lixiviación Minerales de Oro - CianuraciónDocument77 pagesLixiviación Minerales de Oro - CianuraciónBryan Cisneros0% (1)

- Retortas - JesusDocument34 pagesRetortas - JesusJesusGlennMaldonadoLlacsahuangaPas encore d'évaluation

- Carbono ActivadoDocument36 pagesCarbono ActivadoLis LunaPas encore d'évaluation

- Flotacion de PB Ag, ZN 2Document14 pagesFlotacion de PB Ag, ZN 2Jerson Ramos HuertaPas encore d'évaluation

- Determinacion Del Carbon Activado A Usar en Planta CicDocument5 pagesDeterminacion Del Carbon Activado A Usar en Planta CicevalenciaPas encore d'évaluation

- Determinación de Hierro en Un Mineral Mediante Valoración Con Dicromato de PotasioDocument7 pagesDeterminación de Hierro en Un Mineral Mediante Valoración Con Dicromato de Potasioeliana laraPas encore d'évaluation

- Imforme 5 JesseniaDocument15 pagesImforme 5 JesseniaEduardo Mendoza SandovalPas encore d'évaluation

- Laboratorio 6 Procesos Metalúrgicos I (Autoguardado)Document10 pagesLaboratorio 6 Procesos Metalúrgicos I (Autoguardado)diogoPas encore d'évaluation

- Disolución Del OroDocument8 pagesDisolución Del OroJesica Lizana TaipePas encore d'évaluation

- Hornos Contop y KivcetDocument8 pagesHornos Contop y KivcetJhalin GutierrezPas encore d'évaluation

- Informe de Flotacion 001Document11 pagesInforme de Flotacion 001Abel Yatacp100% (1)

- Procesos de Obtencion de La PlataDocument11 pagesProcesos de Obtencion de La PlatasavageteenPas encore d'évaluation

- Practica N 10 - 13 Lixiviacion Con CianuracionDocument9 pagesPractica N 10 - 13 Lixiviacion Con CianuracionOmar GomezPas encore d'évaluation

- Sulfato de CobreDocument6 pagesSulfato de CobreChristianYapuPas encore d'évaluation

- Refinacion de Oro Con Agua RegiaDocument2 pagesRefinacion de Oro Con Agua RegiaAnibal W. Mayta Hancco100% (1)

- Cobre Por Volumetria 1Document52 pagesCobre Por Volumetria 1Antonio100% (1)

- NiqueladoDocument9 pagesNiqueladoMiguel Angel Condo LopezPas encore d'évaluation

- Proceso de Recubrimiento de CobreadoDocument9 pagesProceso de Recubrimiento de CobreadoBryanPas encore d'évaluation

- Fundamento ZN AlcalinoDocument4 pagesFundamento ZN AlcalinoFabiola PinillosPas encore d'évaluation

- Reactivos de Flotación Colectores y Espumantes, 2019Document50 pagesReactivos de Flotación Colectores y Espumantes, 2019Andrés Mancilla BustamantePas encore d'évaluation

- s3. La Empresa y Su EntornoDocument9 pagess3. La Empresa y Su EntornoAndrés Mancilla BustamantePas encore d'évaluation

- Cusco2021 1Document1 pageCusco2021 1Andrés Mancilla BustamantePas encore d'évaluation

- Ing CivilDocument8 pagesIng CivilAndrés Mancilla BustamantePas encore d'évaluation

- 146 - Semiología, Exploración Clínica, Por La Imagen y Funcional de Las Glándulas Salivales PDFDocument9 pages146 - Semiología, Exploración Clínica, Por La Imagen y Funcional de Las Glándulas Salivales PDFsindy camposano cuellarPas encore d'évaluation

- Historia ClínicaDocument6 pagesHistoria ClínicaAndrés Mancilla BustamantePas encore d'évaluation

- Flotacion Con Pantallas 1Document8 pagesFlotacion Con Pantallas 1Andrés Mancilla BustamantePas encore d'évaluation

- 220 V1a MLGF 00082Document1 page220 V1a MLGF 00082Andrés Mancilla BustamantePas encore d'évaluation

- J TELEHANDLER (Manual de Operación)Document202 pagesJ TELEHANDLER (Manual de Operación)Andrés Mancilla BustamantePas encore d'évaluation

- Pantallas Flotación Remolienda Y Espesador de ConcentradoDocument8 pagesPantallas Flotación Remolienda Y Espesador de ConcentradoAndrés Mancilla BustamantePas encore d'évaluation

- Plan de Trabajo Área Flotación y RemoliendaDocument3 pagesPlan de Trabajo Área Flotación y RemoliendaAndrés Mancilla BustamantePas encore d'évaluation

- EcuacionesDocument12 pagesEcuacionesAlfonso VásquezPas encore d'évaluation

- Evaluacion de Reactivos de FlotacionDocument9 pagesEvaluacion de Reactivos de FlotacionlibronuevoPas encore d'évaluation

- Flotacion Con Pantallas 2Document9 pagesFlotacion Con Pantallas 2Andrés Mancilla BustamantePas encore d'évaluation

- Tecsup2006 3 BolasDocument50 pagesTecsup2006 3 BolasAndrés Mancilla BustamantePas encore d'évaluation

- Procedimiento de Arranque y Parada Del Circuito de Chancado PrimarioDocument5 pagesProcedimiento de Arranque y Parada Del Circuito de Chancado PrimarioAndrés Mancilla Bustamante100% (1)

- Enclavamientos y Alarmas de Remolienda.Document2 pagesEnclavamientos y Alarmas de Remolienda.Andrés Mancilla BustamantePas encore d'évaluation

- Bolentin Estadistica de Mineria - Peru 2013Document34 pagesBolentin Estadistica de Mineria - Peru 2013Luis BPas encore d'évaluation

- Manual de Operaciones Sala de Control-Area Aguas y RelavesDocument15 pagesManual de Operaciones Sala de Control-Area Aguas y RelavesAndrés Mancilla BustamantePas encore d'évaluation

- Pantallas ChancadoDocument7 pagesPantallas ChancadoAndrés Mancilla BustamantePas encore d'évaluation

- Tecsup2006 2 Cuarta LeyDocument34 pagesTecsup2006 2 Cuarta LeyAndrés Mancilla BustamantePas encore d'évaluation

- Tecsup2006 1 IntroDocument34 pagesTecsup2006 1 IntroAndrés Mancilla BustamantePas encore d'évaluation

- Traduccion CiclonDocument2 pagesTraduccion Cicloncorlandoc2011Pas encore d'évaluation

- Piero 1 Pantallas ChancadoDocument6 pagesPiero 1 Pantallas ChancadoAndrés Mancilla BustamantePas encore d'évaluation

- Tecsup2006 4 CasoDocument17 pagesTecsup2006 4 CasoAndrés Mancilla BustamantePas encore d'évaluation

- Operaciones Unitarias Presentacion111Document33 pagesOperaciones Unitarias Presentacion111Andrés Mancilla BustamantePas encore d'évaluation

- Paradigmas de Molienda y ClasificaciónDocument14 pagesParadigmas de Molienda y ClasificaciónAndrés Mancilla BustamantePas encore d'évaluation

- Operaciones Metalurgicas CmhsaDocument11 pagesOperaciones Metalurgicas CmhsaAndrés Mancilla BustamantePas encore d'évaluation

- Concentración GravimetricaDocument14 pagesConcentración GravimetricaAndrés Mancilla BustamantePas encore d'évaluation

- Procesos GravimetricosDocument23 pagesProcesos GravimetricosAndrés Mancilla BustamantePas encore d'évaluation

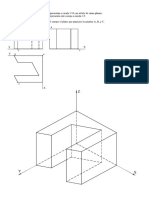

- Axonometrico PlanosDocument26 pagesAxonometrico PlanosestregihPas encore d'évaluation

- Frecuencia de Inspección API RP4G y API RPG8Document3 pagesFrecuencia de Inspección API RP4G y API RPG8Hector MARTINEZ DEL ANGEL100% (1)

- Ficha Tecnica Massey Ferguson mf299Document2 pagesFicha Tecnica Massey Ferguson mf299Henry Pinto PaezPas encore d'évaluation

- Manual de Instrucciones y Condiciones de Instalación Msa400dc 110V MonofásicaDocument8 pagesManual de Instrucciones y Condiciones de Instalación Msa400dc 110V MonofásicaSOPORTE TECNICOPas encore d'évaluation

- Superflex-EVA 3x120 +1x70 mm2 1kV Rev 3Document2 pagesSuperflex-EVA 3x120 +1x70 mm2 1kV Rev 3Roberto Daniel Jimenez EspejoPas encore d'évaluation

- Trafo 200kVADocument2 pagesTrafo 200kVAFranciscoCantilloPas encore d'évaluation

- Trabajo Domiciliario de Consolidacion 2019 CorregidoDocument3 pagesTrabajo Domiciliario de Consolidacion 2019 CorregidoAnonymous 03TLwlPas encore d'évaluation

- Iperc Mntto de Generador Turbina y SubestacionesDocument6 pagesIperc Mntto de Generador Turbina y SubestacionesEly ElizabethPas encore d'évaluation

- 1er. Informe Escrito - Proyecto de VidaDocument11 pages1er. Informe Escrito - Proyecto de VidaElmer HuamaniPas encore d'évaluation

- Rendimientos T Arquitectura y Civil EstructuralDocument54 pagesRendimientos T Arquitectura y Civil EstructuralJUAN CARLOS BIBIANO BEDOLLAPas encore d'évaluation

- Temario Sistemas Información GerencialDocument6 pagesTemario Sistemas Información Gerencialjc2010gpPas encore d'évaluation

- Beneficios Gps Segursat Autonort 1Document1 pageBeneficios Gps Segursat Autonort 1Hansito Rojas ChavarryPas encore d'évaluation

- DPR-1020 A1 Manual v1.00 (ES)Document196 pagesDPR-1020 A1 Manual v1.00 (ES)Alfonso Estuardo BejaranoPas encore d'évaluation

- Manejo de Residuos Sólidos en CuencaDocument13 pagesManejo de Residuos Sólidos en CuencaAdri MoteritaPas encore d'évaluation

- Teclas para Arranque PCDocument3 pagesTeclas para Arranque PCAndres Mauricio HernandezPas encore d'évaluation

- Interpretacion Formas 7 PDFDocument67 pagesInterpretacion Formas 7 PDFJEFFERSON HERNAN LOZANO MASMELAPas encore d'évaluation

- Deber 4 LibroDocument6 pagesDeber 4 Librovicky mPas encore d'évaluation

- HAZOPDocument28 pagesHAZOPJuan Gonzales HernandezPas encore d'évaluation

- Carrier Utc 2018 PDFDocument93 pagesCarrier Utc 2018 PDFfrancisco bujeque perezPas encore d'évaluation

- Tesis de ReciprocidadDocument107 pagesTesis de ReciprocidadSergio Angeles RiveroPas encore d'évaluation

- Mirna PROPUESTA DE UN PLAN DE REHABILITACIÓN PARA EL LITORAL CENTRAL CARUPANERO EN LA AVENIDA ROMULO GALLEGOS, SECTOR CAMPO AJURO MUNICIPIO BERMUDEZ, CARÚPANO ESTADO SUCRE.Document46 pagesMirna PROPUESTA DE UN PLAN DE REHABILITACIÓN PARA EL LITORAL CENTRAL CARUPANERO EN LA AVENIDA ROMULO GALLEGOS, SECTOR CAMPO AJURO MUNICIPIO BERMUDEZ, CARÚPANO ESTADO SUCRE.MirnaSalazarPas encore d'évaluation

- Estructuracion de VigaDocument10 pagesEstructuracion de VigaWM Flores LlanosPas encore d'évaluation

- Trifoliar - 4Document2 pagesTrifoliar - 4Victor MenéndezPas encore d'évaluation

- Generalidades de La MaderaDocument55 pagesGeneralidades de La MaderaRoberto Carlos Cornejo PalominoPas encore d'évaluation

- Manual de ServicioDocument74 pagesManual de ServiciordzptecPas encore d'évaluation

- 3 Reportes y Layouts en SBO PDFDocument40 pages3 Reportes y Layouts en SBO PDFronaldapazaPas encore d'évaluation

- Efecto Haas PDFDocument22 pagesEfecto Haas PDFRuben Fernando Castagnolo100% (2)

- AMEFDocument8 pagesAMEFtributo415Pas encore d'évaluation

- Catalogo TupesaDocument31 pagesCatalogo TupesaFrank PadillaPas encore d'évaluation

- Fuentes de Abastecimiento de Agua PotableDocument10 pagesFuentes de Abastecimiento de Agua PotableAnderson Julon PerezPas encore d'évaluation