Académique Documents

Professionnel Documents

Culture Documents

PLANEJAMENTO E TIPOS DE LAYOUT PARA IMPLANTAÇÃO DE UM ARRANJO FÍSICO

Transféré par

Matheus BarcellosDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

PLANEJAMENTO E TIPOS DE LAYOUT PARA IMPLANTAÇÃO DE UM ARRANJO FÍSICO

Transféré par

Matheus BarcellosDroits d'auteur :

Formats disponibles

PLANEJAMENTO E IMPLANTAES DE UM ARRANJO FSICO (LAYOUT)

1.INTRODUO H muitas razes pela qual um arranjo fsico essencial para uma empresa, mas escolher um deles de grande responsabilidade. E para que a escolha seja correta, necessrio coletar informaes sobre todo o processo desde a entrada dos materiais at seu acabamento e tambm o seu transporte, pois no havendo uma elaborao inicial afetar todo o seu fluxo, tornando assim processo demorado, tendo um acumulo excessivo de trabalho, perda de tempo, entre outros. Para isso, sero apontados fatores favorveis e desfavorveis em todos os arranjos fsicos, para que cada empresa tenha a opo de escolher o seu layout e de se comprometer com suas desvantagens, tendo em vista que escolher o arranjo assume-se obrigatoriamente um compromisso com o custo e seus pontos negativos, e ainda conseguir o objetivo que utilizar racionalmente o espao fsico disponvel, reduzir as movimentaes de materiais, produtos e pessoas padronizar fluxos, estoques, evitar filas, inconvenincias para clientes entre outras coisas. O artigo foi elaborado atravs da reviso bibliogrfica onde foram abordados os seguintes autores: Martins, Laugeni (2006), Arajo (2001), e Rocha (1995). 2 INFORMAO PARA LAYOUT Segundo Martins(2006) para elaborao do layout, so necessrias informaes sobre especificaes e caractersticas do produto, quantidades de produtos e de materiais, seqncias de operaes e de montagem, espao necessrio para cada equipamento, incluindo espao para movimentao do operador, estoques e manuteno e informao sobre o recebimento, expedio, estocagem de matrias primas e produtos acabados e transportes. 2.1 Quem elabora o layout deve:

a) deixar espao suficiente para acesso s mquinas, para transporte e servios auxiliares (manuteno, controle de qualidade, etc.); b) reservar reas pensando em possveis pequenas alteraes no produto ou processo; c) permitir fluxo progressivo e contnuo; d) muito material em processo, congestionando o ambiente; e) espao mal aproveitado; f) cruzamento excessivo na movimentao de materiais e pessoas; g) produo ineficiente; h) dificuldade de superviso e controle. Conforme Arajo (2001), o estudo do layout pode trazer conseqncias desastrosas se no forem observadas algumas recomendaes. A melhor justificativa para todo cuidado em estudos dessa natureza o fato de que a mudana de uma mesa e cadeira de um ponto da sala para outro pode causar um conflito maior do que a transformao estrutural de uma organizao. certo que o espao fsico que utilizamos de muita importncia para ns mesmos. possvel considerar que o brasileiro, em zela, zela muito pelo espao que utiliza e cada vez mais tem necessidade de maior conforto. Contudo no apenas o aspecto visual e de conforto. Contudo no apenas o aspecto visual e de conforto que deve prevalecer no estudo de aproveitamento do espao fsico, mais do que isso importa o fluxo inexistente entre pessoas e papis. A funo do gerente justamente investir nas questes de espao fsico que envolve a burocracia. Lener (1996), por exemplo, considera que o arranjo fsico deve ser estabelecido a partir do estudo planejado do sistema de informaes relacionando com a distribuio de mveis, equipamentos e pessoas pelo espao disponvel, da forma mais racional possvel. Considera tambm, que o arranjo fsico acaba por influir na motivao, gerando maior ou menor eficincia no trabalho.

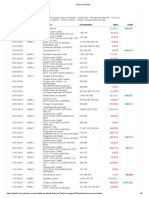

Segundo Petrnio Martins para elaborao do layout, so necessrias informaes sobre especificaes e caractersticas do produto, quantidades de produtos e de materiais, seqncias de operaes e de montagem, espao necessrio para cada equipamento, incluindo espao para movimentao do operador, estoques e manuteno e informao sobre o recebimento, expedio, estocagem de matrias primas e produtos acabados e transportes. 3.TIPOS DE LAYOUT 3.1-Layout por processo ou funcional O layout por processo ou funcional, todos os processos e os equipamentos do mesmo tipo so desenvolvidos na mesma rea, o material se desloca buscando os diferentes processos. O layout flexvel para atender as mudanas de mercado, apresenta um fluxo longo dentro da fbrica que adequado a produo diversificada em pequenas e mdias quantidades e tambm possibilita uma relativa satisfao no trabalho.

S1 S2 S3 T1 T2 T3 P1 P2 P3 F3 F1

F2

S = Seo de soldar P = Seo de pintar Figura 1: layout por processo Fonte: Rocha,1995

T = Seo de tornear F = Seo de furar

3.2 Layout em Linha No layout em linhas, as mquinas, as estaes de trabalho so colocadas de acordo com a seqncia das operaes e so executados de acordo com a seqncia estabelecida sem caminhos alternativos. indicado com pouca ou nenhuma diversificao em quantidade ao longo do tempo e em grande quantidade. Requer um alto investimento em mquinas e pode apresentar problemas com relao quantidade dos produtos fabricados. Para os operadores costuma gerar monotonia e estresse. Mquina 1 Figura 2: layout em linha Fonte: Rocha, 1995. 3.3 Layout celular O layout celular ou cdula de manufatura consiste em arranjar em um s local, mquinas deficientes que possam fabricar o produto inteiro. Sua principal caracterstica a relativa flexibilidade quanto ao tamanho de lotes por produtos, isso permite elevado nvel de qualidade e de produtividade, diminui tambm o transporte do material e os estoques a responsabilidade, sobre o produto fabricado centralizado e enseja satisfao no trabalho. Mquina 2 Mquina 3 Mquina 4

Montagem

8

10 Clula 1 9 Clula 2 6 Clula 3 7 12 11

2

Matrias-primas e componentes

A C B

Figura 3: layout celular Rocha, 1995 3.4 Layout por posio fixa Nesse layout o material permanece fixo em uma determinada posio e as mquinas se deslocam at o local executando as operaes necessrias. recomendado para um produto nico em quantidade pequena ou unificada e em geral no repetitiva. o caso da fabricao de navios, turbinas, pontes rolantes, grandes transformadores eltricos e outros produtos de grandes dimenses fsicas.

Turbinas

Reparos

Guincho

Pintura

Figura 4: layout por posio fixa Fonte: Rocha, 1995 De acordo com Rocha (1995), layout a disposio fsica de mquinas, postos de trabalho, equipamentos homens, reas de circulao, unidades de apoio e tudo mais que ocupa espao na fbrica, distribuindo-os de forma a maximizar a funcionalidade do processo produtivo e otimizar o ambiente de trabalho. O estudo do layout busca encontrar a melhor maneira de dispor fisicamente todos os meios de produo, arrumando o espao de trabalho a fim de otimizar a funcionalidade do sistema, reduzir manuseio, transporte do material e circulao de pessoas. O arranjo fsico pode ser estudado partindo-se da situao de implantao da fbrica, portanto do instante inicial, como tambm para melhorar uma organizao fabril j implantada. De acordo com o autor Rocha (1995) objetivo principal do arranjo fsico obter operaes econmicas, a fim de: b) utilizar racionalmente o espao fsico disponvel; c) reduzir ao mnimo as movimentaes de materiais, produtos e pessoas; d) oferecer melhores condies de trabalho aos funcionrios; e) evitar investimentos desnecessrios; f) permitir manuteno; g) possibilitar superviso e obteno da qualidade;

h) obter solues flexveis, isto , possveis de serem modificadas sem maiores atropelos 4.Fatores que influenciam no arranjo fsico Ao efetuar em arranjo fsico necessrio considerar uma srie de fatores que vo influir na determinao da rea a ser ocupada e na melhor disposio a ser utilizadas so itens importantes que esto ligados definio do tipo do arranjo fsico, rea de circulao etc. Os fatores variam entre uma fbrica e outra. Os principais fatores segundo o autor Rocha(1995) so: a) produto e matria-prima, duas dimenses que influenciam na estrutura a ser utilizada no ambiente de trabalho interferindo tambm nos meios usados; b) mquinas e equipamentos so qualificados em funo das suas capacidades, da eficincia e da quantidade a ser fabricada as dimenses e o espao para operao vo exigir rea proporcional a ser ocupada; c) homem, tanto na movimentao ao realizar tarefas junto s mquinas como no servio de superviso, requer espao compatvel com seu bemestar no trabalho; d) transporte interno, o tipo de transporte utilizado nas sees e entre elas (esteiras, transportadoras, correias, empilhadeiras, etc.) ir influir na rea reservada circulao e est no arranjo final. Desconsiderar alguns desses fatores pode comprometer a funcionalidade do arranjo final vo reservar espao fsico correspondente acarreta prejuzos ao arranjo, provocando perdas funcionalidade do sistema.

3.5 Layout em corredor Talvez o mais conhecido arranjo fsico. considerado muito bom, para incentivar relaes de grupo, principalmente quando o trabalho exige formao de equipes. Melhor ainda quando a exigncia a realizao do trabalho em pequenas equipes. Logicamente, a forma de estruturao da organizao vai influir nesse os outros tipos de arranjo fsico. De qualquer maneira, a formao de unidades ter uma relao intima com a distribuio das pessoas pelo espao existente. 3.6 Layout em espao aberto Em geral esse tipo de layout encontrado em grandes reas, com grande concentrao humana. Por evidencia, o trabalho desenvolvido nesse tipo de arranjo s vlido para tarefas que no exijam grande grau de concentrao. Fica difcil imaginar 25 assessores de todos as reas preparando o planejamento para o ano seguinte. 3.7 Layout Panormico A pala individual imaginar pela maioria das pessoas como a melhor para se trabalhar, medida que o layout panormico pouco difundido no Brasil e o

envolvimento pessoal apenas quando isso desejado ou aceitado pela burocracia da organizao so as vantagens que identificamos para o uso desse tipo de layout. O layout panormico distingue-se pela simples colocao de divisores (no h paredes, no sentido convencional do termo). De acordo com autor Chamberts e Johnston (2002) o arranjo fsico de uma operao produtiva preocupa-se com o posicionamento fsico dos recursos de transformao colocando de forma simples. Definir o arranjo fsico uma das caractersticas mais evidentes de uma operao produtiva porque determina sua forma e aparncia. aquilo que a maioria de ns notaria em primeiro lugar quando entrasse pela primeira vez em uma unidade produtiva. Mudanas relativamente pequenas na localizao de uma mquina numa fbrica ou dos produtos em um supermercado ou a mudana de salas em um centro esportivo podem afetar o fluxo de materiais e pessoas por meio da operao. Isso por sua vez pode afetar os custos e a eficcia geral da produo. 5 PROCEDIMENTO DE ARRANJO FSICO Conforme o autor arajo (2001) h algumas razes prticas pelas quais as decises de arranjo fsico so importantes na maioria dos tipos de produo: a) mudanas de arranjo fsico freqentemente uma atividade difcil e de longa durao por causa das dimenses fsicas dos recursos de transformao movidos; b) o rearranjo fsico de uma operao existente pode interromper seu funcionamento suave, levando insatisfao do cliente ou a perdas na produo; c) se o arranjo fsico est errado, pode levar a padro de fluxos longos ou confusos, estoques de materiais, filas de clientes, tempos de processamento longos, operaes inflexveis, fluxos imprevisveis e altos custos. De fato h uma dupla presso para a deciso sobre o arranjo fsico. A mudana de arranjo fsico pode ser de execuo difcil e cara e, portanto os gerentes de produo podem relutar em faz-la com freqncia. Ao mesmo tempo, eles no podem errar em sua deciso. A conseqncia de qualquer mau julgamento na definio do arranjo fsico ter efeitos de longo prazo considerando na operao. Projetar o arranjo fsico de uma operao produtiva, assim como qualquer atividade de projeto, deve iniciar-se com os objetivos estratgicos da produo. Entretanto, isso apenas o ponto de partida do que um processo de mltiplos estgios que leva ao arranjo fsico final de uma operao.

6 CONCLUSO Conhecendo somente as vantagens e desvantagens de cada arranjo fsico, no a forma mais acertada de se escolher um layout adequado para cada empresa, e tambm no basta saber como se funciona de cada um deles. Para que cada empresa possa fazer a melhor escolha necessrio conhecer os meios internos e externos que influenciam a empresa, para em seguida fazer um planejamento do

todo, depois as partes, planejar o ideal e depois o prtico. Dessa forma inicia-se o layout com uma viso global, que posteriormente ser detalhada e trabalhada Referncia Bibliogrfica ARAUJO, L. C. G. Organizao, Sistemas e Mtodos. So Paulo: Atlas, 2001. MARTINS, P. G. e LAUGENI, F. P. Administrao da Produo. 2ed. So Paulo: Saraiva, 2006. ROCHA, D. Fundamentos Tcnicos da Produo. So Paulo: Makron Books, 1995. SLACK, N.; CHAMBERS, S.; JONHSTON, R. Administrao da Produo. 2ed. So Paulo: Atlas, 2002

This document was created with Win2PDF available at http://www.daneprairie.com. The unregistered version of Win2PDF is for evaluation or non-commercial use only.

Vous aimerez peut-être aussi

- Processos AdministrativosDocument105 pagesProcessos AdministrativosPaulaPas encore d'évaluation

- Ferramentas Lean na RemanufaturaDocument11 pagesFerramentas Lean na RemanufaturaRafael BarrosPas encore d'évaluation

- Arranjos físicos industriais e layoutsDocument30 pagesArranjos físicos industriais e layoutsVitor Correa da SilvaPas encore d'évaluation

- Anexo 8 - ATA de Registro de Integração de Segurança - (Rev - 2018)Document2 pagesAnexo 8 - ATA de Registro de Integração de Segurança - (Rev - 2018)Jickson VieiraPas encore d'évaluation

- Rotinas GarçomDocument6 pagesRotinas GarçomJuan Souza100% (1)

- NBR 5681 PDFDocument6 pagesNBR 5681 PDFDébora Bretas100% (1)

- Apostila Fabricacao de Acucar 2012 2Document9 pagesApostila Fabricacao de Acucar 2012 2Roberto Corazza DolciPas encore d'évaluation

- Astrologia HerméticaDocument7 pagesAstrologia HerméticaAle PassarelliPas encore d'évaluation

- MRP: Planejamento e Controle da ProduçãoDocument102 pagesMRP: Planejamento e Controle da ProduçãoErick AmâncioPas encore d'évaluation

- Recepção, preparo e moagem da cana-de-açúcarDocument99 pagesRecepção, preparo e moagem da cana-de-açúcarwl_santos100% (1)

- NBR 15575-5Document63 pagesNBR 15575-5ideialivrePas encore d'évaluation

- Layouts para melhorar a produtividade e reduzir desperdíciosDocument22 pagesLayouts para melhorar a produtividade e reduzir desperdíciosGabriel Rocha MelloPas encore d'évaluation

- Detalhamento Tesouras de MadeiraDocument26 pagesDetalhamento Tesouras de MadeirapaulotrindadPas encore d'évaluation

- Controle de poços: estudo de casos de perda de controleDocument95 pagesControle de poços: estudo de casos de perda de controleElrohirPendragonPas encore d'évaluation

- Prova de Matemática do 6o ano do CMBDocument24 pagesProva de Matemática do 6o ano do CMBOsmayr SousaPas encore d'évaluation

- Contrato cessão direitos imóvelDocument3 pagesContrato cessão direitos imóvelPablo RuanPas encore d'évaluation

- UltimoDocument1 pageUltimoJorge Rafael AbreuPas encore d'évaluation

- Layout funcional para produção flexívelDocument12 pagesLayout funcional para produção flexíveliveth sitoePas encore d'évaluation

- MÉTODO SLP PARA DESENVOLVIMENTO DE ARRANJO FÍSICODocument10 pagesMÉTODO SLP PARA DESENVOLVIMENTO DE ARRANJO FÍSICOManoel TeixeiraPas encore d'évaluation

- Estudo de layout por processo em indústria moveleiraDocument10 pagesEstudo de layout por processo em indústria moveleirazz2pqmPas encore d'évaluation

- SLPDocument12 pagesSLPFausto FilhoPas encore d'évaluation

- Estudo do arranjo físico em empresa de máquinas de costuraDocument10 pagesEstudo do arranjo físico em empresa de máquinas de costuraAdenilson Pontes RodriguesPas encore d'évaluation

- Apostial Arranjo Fisico Versão 2019Document39 pagesApostial Arranjo Fisico Versão 2019Zelda InncPas encore d'évaluation

- 28793-Texto Do Artigo-112646-1-10-20191021Document13 pages28793-Texto Do Artigo-112646-1-10-20191021Iago SoaresPas encore d'évaluation

- A Historia Do LayoutDocument9 pagesA Historia Do Layoutrosana_rotoflexoPas encore d'évaluation

- 799Document8 pages799alyssonboyPas encore d'évaluation

- Arranjo físico: tipos e importância na organização empresarialDocument22 pagesArranjo físico: tipos e importância na organização empresarialleogdsouzaPas encore d'évaluation

- Desenvolvimento de um método prático para ensino de layoutDocument12 pagesDesenvolvimento de um método prático para ensino de layoutHugo DepaulaPas encore d'évaluation

- Case - Método Guerchet - Otimização de LayoutDocument12 pagesCase - Método Guerchet - Otimização de LayoutMarcelo Dalla VecchiaPas encore d'évaluation

- Livro - Administralçao de Produtos e ServiçosDocument17 pagesLivro - Administralçao de Produtos e ServiçosjoaomwanderleyPas encore d'évaluation

- ArtigoDocument20 pagesArtigolucianafesta2Pas encore d'évaluation

- AULA - Arranjo FísicoDocument33 pagesAULA - Arranjo FísicoJairo Ferreira Do NascimentoPas encore d'évaluation

- 01 Layout e AntropometriaDocument16 pages01 Layout e AntropometriarogeriolopesdacostaPas encore d'évaluation

- Frente 5maDocument29 pagesFrente 5maGiovanni ViniciusPas encore d'évaluation

- Arranjo FisicioDocument10 pagesArranjo FisicioFrancine SanchezPas encore d'évaluation

- Organização e logística no canteiro de obrasDocument26 pagesOrganização e logística no canteiro de obrassaralaurePas encore d'évaluation

- Metodos e OrganizacaoDocument14 pagesMetodos e OrganizacaoMesias julio ChamutotaPas encore d'évaluation

- Organização Do Ambiente de Trabalho 1Document4 pagesOrganização Do Ambiente de Trabalho 1Melissa BritoPas encore d'évaluation

- Artigo Layout ImpressoDocument13 pagesArtigo Layout ImpressoPaulo Silva DjiPas encore d'évaluation

- Equipamentos e Acessórios de Movimentação de CargasDocument11 pagesEquipamentos e Acessórios de Movimentação de CargasAndreza GuimarãesPas encore d'évaluation

- Importância do layout industrial e seus tipos para aumentar a produtividadeDocument2 pagesImportância do layout industrial e seus tipos para aumentar a produtividadeRafaela MachadoPas encore d'évaluation

- Artigo LayoutDocument11 pagesArtigo LayoutPedro FernandesPas encore d'évaluation

- Estudo sobre os efeitos dos métodos de layout no arranjo físico de uma fábrica têxtilDocument10 pagesEstudo sobre os efeitos dos métodos de layout no arranjo físico de uma fábrica têxtilGabriel aPas encore d'évaluation

- Layouts ProdutivosDocument12 pagesLayouts ProdutivosAmanda FernandesPas encore d'évaluation

- Arranjo Físico e Balanceamento de Linha.Document17 pagesArranjo Físico e Balanceamento de Linha.skim gatoPas encore d'évaluation

- Metodologia para layout em empresa de embalagensDocument21 pagesMetodologia para layout em empresa de embalagensChristian Eduardo0% (1)

- Estudo de CasoDocument11 pagesEstudo de CasoChico SilvaPas encore d'évaluation

- Dialnet PropostaDeMelhoriaDeLayout 7328414Document14 pagesDialnet PropostaDeMelhoriaDeLayout 7328414Brunna CoutoPas encore d'évaluation

- Vestuario - Layout - Desenhos de Layout - ProvaDocument36 pagesVestuario - Layout - Desenhos de Layout - ProvaNatalia Fernanda SantosPas encore d'évaluation

- Layouts ProdutivosDocument5 pagesLayouts ProdutivosKassia Tonheiro RodriguesPas encore d'évaluation

- Layout - Organização e MétodoDocument63 pagesLayout - Organização e MétodoDilson Levi MadeiraPas encore d'évaluation

- Melhoria do processo produtivo metalúrgicoDocument18 pagesMelhoria do processo produtivo metalúrgicoRamon RamiresPas encore d'évaluation

- Oliveira Et Al. (2019)Document12 pagesOliveira Et Al. (2019)Fernando BarrosPas encore d'évaluation

- Ua 1-1-17Document17 pagesUa 1-1-17Tamara MunizPas encore d'évaluation

- Universidade ZambezeDocument22 pagesUniversidade ZambezencachivaPas encore d'évaluation

- Layout instalaçõesDocument1 pageLayout instalaçõesAndre Renato BarrettoPas encore d'évaluation

- Identificação do layout adequado em empresa de eletrônicosDocument22 pagesIdentificação do layout adequado em empresa de eletrônicoswallyson melloPas encore d'évaluation

- Atc 1 - Introdução Ao Layout IndustrialDocument6 pagesAtc 1 - Introdução Ao Layout IndustrialCléber Fernando HomemPas encore d'évaluation

- Melhoria do layout de empresa moveleiraDocument12 pagesMelhoria do layout de empresa moveleira_tomazellaPas encore d'évaluation

- Resumo Produção e LogísticaDocument2 pagesResumo Produção e LogísticaGilmar MazurkieviczPas encore d'évaluation

- Aula LayoutDocument26 pagesAula LayoutLAYDETCPas encore d'évaluation

- Arranjo físico organizaçãoDocument17 pagesArranjo físico organizaçãoLucas AndradePas encore d'évaluation

- Artigo Edson ManicaDocument26 pagesArtigo Edson ManicaDe Leo ZucchPas encore d'évaluation

- Planejamento sistemático de layout em pequena fábricaDocument17 pagesPlanejamento sistemático de layout em pequena fábricaFernando RezendePas encore d'évaluation

- gestão de obras e qualidadeDocument112 pagesgestão de obras e qualidadesomma71Pas encore d'évaluation

- Apost 03Document18 pagesApost 03Fábio Henrique Lucas da CostaPas encore d'évaluation

- Planejamento Sistemático do Layout em Indústria de Panelas EsmaltadasDocument21 pagesPlanejamento Sistemático do Layout em Indústria de Panelas EsmaltadasRoberto PalesttiPas encore d'évaluation

- Arranjo Físico e Fluxo na ProduçãoDocument11 pagesArranjo Físico e Fluxo na Produção109181873Pas encore d'évaluation

- Aula+2+ +Gestão+Da+ProduçãoDocument93 pagesAula+2+ +Gestão+Da+Produçãorayssa lopesPas encore d'évaluation

- Engenharia AmbientalDocument56 pagesEngenharia AmbientalMatheus BarcellosPas encore d'évaluation

- Economia AmbientalDocument13 pagesEconomia AmbientalMatheus BarcellosPas encore d'évaluation

- Agenda 21 BrasileiraDocument38 pagesAgenda 21 Brasileirafepimenta100% (2)

- CálculoDocument18 pagesCálculoMatheus BarcellosPas encore d'évaluation

- Abastecimento de ÁguaDocument10 pagesAbastecimento de ÁguaMatheus BarcellosPas encore d'évaluation

- Abastecimento de ÁguaDocument10 pagesAbastecimento de ÁguaMatheus BarcellosPas encore d'évaluation

- 07 Vila SavoyaDocument20 pages07 Vila SavoyarenaldomendesPas encore d'évaluation

- Sistema Nacional de Pesquisa de Custos e Índices da Construção Civil (SINAPI) fornece custos de tubulaçõesDocument228 pagesSistema Nacional de Pesquisa de Custos e Índices da Construção Civil (SINAPI) fornece custos de tubulaçõesMatheus BarcellosPas encore d'évaluation

- Coisas para Se FazerDocument1 pageCoisas para Se FazerMatheus BarcellosPas encore d'évaluation

- Componentes Fisicos Uma Rede Aula 3Document25 pagesComponentes Fisicos Uma Rede Aula 3Eurico RodriguesPas encore d'évaluation

- ALVES, G. O Que É A Mundialização Do Capital. Trabalho e Mundialização Do Capital - A Nova Degradação Do Trabalho Na Era Da Globalização.Document11 pagesALVES, G. O Que É A Mundialização Do Capital. Trabalho e Mundialização Do Capital - A Nova Degradação Do Trabalho Na Era Da Globalização.Luiz LimaPas encore d'évaluation

- 30 Palavras em Espanhol Que Enganam Os Brasileiros!Document14 pages30 Palavras em Espanhol Que Enganam Os Brasileiros!Elone Izata SampaioPas encore d'évaluation

- SISBB - Sistema de Informações Banco Do Brasil - 23/03/2020 - Autoatendimento BB - 20:18:23 Agência: 3069-4 Conta: 27060-1 ClienteDocument3 pagesSISBB - Sistema de Informações Banco Do Brasil - 23/03/2020 - Autoatendimento BB - 20:18:23 Agência: 3069-4 Conta: 27060-1 ClienteDomínio FrancaPas encore d'évaluation

- EC380D L Volvo valve specificationsDocument2 pagesEC380D L Volvo valve specificationspaulo100% (1)

- PEX.004.01 - Chave Seccionadora Unipolar PDFDocument14 pagesPEX.004.01 - Chave Seccionadora Unipolar PDFMario Cesar PestanaPas encore d'évaluation

- Introdução À Engenharia de Segurança Do TrabalhoDocument81 pagesIntrodução À Engenharia de Segurança Do TrabalhoLéo César OliveiraPas encore d'évaluation

- 3 - Aspectos Tecnológicos Da Usinagem A Seco e Com Mínima Quantidade de Fluido Na Furação Com Broca Helicoidal - MestradoDocument208 pages3 - Aspectos Tecnológicos Da Usinagem A Seco e Com Mínima Quantidade de Fluido Na Furação Com Broca Helicoidal - MestradoAmanda Dela JustinaPas encore d'évaluation

- Simulado 3-CompletoDocument12 pagesSimulado 3-CompletoSAILAVELLOSOPas encore d'évaluation

- Classificação das contas contábeisDocument3 pagesClassificação das contas contábeisWELLINGTON MARQUESPas encore d'évaluation

- Laboratório Java OODocument155 pagesLaboratório Java OOJanerson DouglasPas encore d'évaluation

- Pasta 1Document14 pagesPasta 1Rosi DutraPas encore d'évaluation

- Karl MarxDocument13 pagesKarl MarxMarcos V GarciaPas encore d'évaluation

- GB Prova PreparatóriaDocument7 pagesGB Prova PreparatórialeohenriquecostaPas encore d'évaluation

- COMO CHEGAR A ACORDOS SEM CONCESSÕESDocument25 pagesCOMO CHEGAR A ACORDOS SEM CONCESSÕESGuta BiazzettoPas encore d'évaluation

- Arquivo de ImagensDocument1 496 pagesArquivo de ImagensMárcio LopesPas encore d'évaluation

- Estresse Ocupacional e A Sindrome de Burnout Na Vida Profissional Das MulheresDocument50 pagesEstresse Ocupacional e A Sindrome de Burnout Na Vida Profissional Das Mulheresgcarlos_24Pas encore d'évaluation

- Exercícios de mecânica dos fluidos e hidráulicaDocument3 pagesExercícios de mecânica dos fluidos e hidráulicaMatheusGrieblerPas encore d'évaluation

- Manual de Uso Do ER9x. Porque Você Pediu Por Isto!Document37 pagesManual de Uso Do ER9x. Porque Você Pediu Por Isto!Edson ReisPas encore d'évaluation

- 000864941Document178 pages000864941brujrPas encore d'évaluation