Académique Documents

Professionnel Documents

Culture Documents

747 M

Transféré par

samuraydasTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

747 M

Transféré par

samuraydasDroits d'auteur :

Formats disponibles

UNIVERSIDADE FEDERAL DE MINAS GERAIS Curso de Ps-Graduao em Engenharia Metalrgica e de Minas

Ion Macedo Leonardo Machado

AVALIAO MICROESTRUTURAL DE CASCAS CERMICAS UTILIZADAS NA PRODUO DE MOLDES PARA O PROCESSO DE FUNDIO POR CERA PERDIDA Dissertao de Mestrado apresentada ao Curso de Ps-Graduao em Engenharia Metalrgica e de Minas da Universidade Federal de Minas Gerais rea de concentrao: Cincia e Engenharia de Materiais Orientador: Prof. Wander Luiz Vasconcelos Belo Horizonte Escola de Engenharia da UFMG 2005

ii

Folha de aprovao

iii

AGRADECIMENTOS: O autor agradece a todos aqueles que, direta ou indiretamente, colaboraram na preparao deste trabalho e, em particular: Ao professor Wander Luiz Vasconcelos pela credibilidade e confiana depositadas, orientao e amizade; Ao Senai/Cetef, atravs do gerente Vicente de Paulo Parreiras Castanheira, pela disponibilizao da oficina de fundio e da estrutura laboratorial e liberao de parte das horas trabalhadas; Ao CNPq pelo apoio atravs do projeto de pesquisa que permitir a continuidade deste trabalho; Nalco, atravs do Sr. Rodolfo Wotzasek, pela doao de materiais para elaborao das cascas cermicas; UFMG, pelo apoio atravs da estrutura administrativa e laboratorial; Aos professores Herman Mansur e Roberto Parreiras pelas sugestes, como participantes da banca examinadora, e ao professor Rodrigo Orfice, pela contribuio na anlise de polmero; A todos amigos do LMC (Laboratrio de Materiais Cermicos), pelo apoio participao na apresentao de trabalhos relativos a esta pesquisa; e

A todos amigos do Senai/Cetef, que muito contriburam e dos quais evitarei a citao de nomes, por serem muitos; Ao Virglio Botelho, que muito antes de surgir o tema deste trabalho, sonhou com a implantao do setor de fundio por cera perdida no Senai/Cetef, indicando minha participao como colaboradora nesta rea e posteriormente incentivando a idia de dar continuidade linha de pesquisa atravs do mestrado; minha Famlia, beno de Deus para mim. Aos meus pais, Jos Leonardo e Therezinha Lcia pelo amor, exemplo de vida, serenidade e aconchego. s minhas irms, Inara, Iamara e Ione pelo carinho e aos meus queridos sobrinhos pela grande alegria que me proporcionam. Ao Juliano pelo incentivo, ateno e compreenso. A Deus, presena e luz em todos os momentos deste trabalho e Maria por sua proteo.

iv

SUMRIO: LISTA DE FIGURAS................................................................................................... LISTA DE TABELAS................................................................................................... LISTA DE NOTAES............................................................................................... RESUMO.................................................................................................................... ABSTRACT................................................................................................................. CAPTULO 1: INTRODUO..................................................................................... CAPTULO 2: OBJETIVOS......................................................................................... CAPTULO 3: REVISO BIBLIOGRFICA................................................................ 3.1. Processo de Fundio por cera perdida........................................................ 3.1.1. Histrico.............................................................................................. 3.1.2. Vantagens do processo....................................................................... 3.1.3. Etapas do processo de fundio por cera perdida.............................. 3.2. Processamento de cascas cermicas........................................................... 3.2.1. Parmetros de controle do processo.................................................. 3.3. Microestruturas de cascas cermicas............................................................ 3.3.1. Parmetros de controle de microestrutura.......................................... 3.3.2. Tcnicas de caracterizao de microestrutura.................................... 3.4. Definio e mtodos de avaliao de propriedades de cascas cermicas... 3.4.1. Permeabilidade................................................................................... 3.4.2. Resistncia de cascas cermicas....................................................... 3.4.3. Aspectos trmicos da casca cermica................................................ 3.5. O Emprego da modelagem numrica e prototipagem rpida no processo cera perdida................................................................................................... 3.5.1. Modelagem.......................................................................................... 3.5.2. Prototipagem....................................................................................... CAPTULO 4: METODOLOGIA.................................................................................. 4.1. Produo e Controle da lama cermica......................................................... 4.2. Obteno dos corpos de prova....................................................................... 4.3. Caracterizao de propriedades dos corpos de prova................................... 4.4. Caracterizao dos aspectos microestruturais das cascas cermicas.......... 4.4.1. Picnometria de hlio............................................................................ 4.4.2. Picnometria de mercrio...................................................................... 4.4.3. Absoro de gua................................................................................ 41 41 43 48 50 52 54 55 55 55 55 vi ix x xii xiii 1 3 4 4 4 6 7 8 15 19 21 26 32 33 35 39

4.4.4. Anlise comparativa de microestruturas e propriedades de cascas cermicas com e sem aditivos......................................... CAPTULO 5: RESULTADOS E DISCUSSO........................................................... 5.1. Produo e controle da lama cermica......................................................... 5.2. Obteno dos corpos de prova...................................................................... 5.3. Resultados de mdulo de ruptura obtidos em cascas cermicas e camadas........................................................................................................ 5.4. Caracterizao de aspectos microestruturais das cascas cermicas........... 5.4.1. Picnometria de Hlio........................................................................... 5.4.2. Picnometria de Mercrio..................................................................... 5.4.3. Testes com Absoro de gua........................................................... 5.4.4. Resultados de microscopia eletrnica de varredura........................... 5.5. Anlise comparativa de microestruturas e propriedades de cascas cermicas com e sem aditivos....................................................................... CAPTULO 6: CONCLUSES.................................................................................... CAPTULO 7: DIVULGAO DO CONHECIMENTO................................................ CAPTULO 8: RELEVNCIA DOS RESULTADOS.................................................... CAPTULO 9: SUGESTES PARA TRABALHOS FUTUROS................................... REFERNCIAS BIBLIOGRFICAS........................................................................... APNDICE................................................................................................................. 90 94 96 97 98 99 10 4 67 67 75 79 82 56 57 57 59 60

vi

LISTA DE FIGURAS: Figura 3.1 Figura 3.2 Figura 3.3 Figura 3.4 Figura 3.5 Figura 3.6 Figura 3.7 Figura 3.8 Figura 3.9 Figura 3.9 Figura 3.11 Figura 3.12 Figura 3.13 Figura 3.14 Figura 3.15 Figura 4.1 Figura 4.2 Figura 4.3 Figura 4.4 Figura 4.5 Figura 4.6 Figura 4.7 Figura 5.1 Figura 5.2 Figura 5.3 Figura 5.4 Figura 5.5 Etapas do processo de fundio por cera perdida.............................. Microestrutura tpica de um material cermico denso......................... Microestrutura de um refratrio........................................................... Relao entre processamento, microestrutura e propriedades.......... Diagrama esquemtico mostrando um poro aberto e um fechado..... Intervalos de medida para os principais mtodos de caracterizao de poros............................................................................................... Porosidade medida em machos cermicos......................................... Curva tpica de porosimetria de mercrio; volume acumulado em funo da presso aplicada................................................................. Curva tpica de distribuio de poros determinada por porosimetria por intruso de mercrio...................................................................... Curva tpica de volume de gs adsorvido. Adsoro (caminho ACDEFG) e desoro (caminho GHIJB) ............................................ Microestruturas de cascas cermicas................................................. Desenho esquemtico do teste de permeabilidade............................ Desenho esquemtico do teste de flexo........................................... Desenho esquemtico do processo de estereolitografia.................... Modelo Quickcast................................................................................ Fluxograma da metodologia utilizada.................................................. Lamas primria (a) e secundria (b) .................................................. Escoamento do excesso de lama aps imerso das barras de cera.. Produo das camadas sobre as barras de cera................................ Superfcie dos corpos de prova das 1 , 2 , 3 , 5 e 7 camadas (esquerda para a direita)..................................................................... Suporte para os corpos de prova e barra para aplicao transversal da carga............................................................................................... Preparao da amostra para ensaio de picnometria de hlio............. Granulometria das areias utilizadas na estucagem............................ Espectro dos polmeros Nalco 6305 e poliestireno (PS) .................... Grfico de mdulo de ruptura em funo do tipo de casca cermica. Mdulo de ruptura em funo dos tipos de camadas sem polmero... Grfico do mdulo de ruptura em funo do tipo de camada 54 55 58 59 60 62 54

8 19 20 20 22 23 25 26 27 29 31 34 37 44 45 49 51 52 53

vii

contendo polmero.............................................................................. Figura 5.6 Figura 5.7 Figura 5.8 Figura 5.9 Figura 5.10 Figura 5.11 Figura 5.12 Figura 5.13 Figura 5.14 Figura 5.15 Figura 5.16 Figura 5.17 Figura 5.18 Figura 5.19 Figura 5.20 Figura 5.21 Figura 5.22 Figura 5.23 Figura 5.24 Figura 5.25 Figura 5.26 Figura 5.27 Grfico Mdulo de ruptura das camadas a verde com e sem polmero............................................................................................. Grfico Mdulo de ruptura das camadas sinterizadas com e sem polmero............................................................................................. Resistncia flexo para camadas verde........................................ Resistncia flexo para camadas na condio sinterizada.............. Grfico do mdulo de ruptura em funo do tipo de camada contendo 9% de polmero.................................................................. Grfico do mdulo de ruptura da casca cermica em funo teor de polmero............................................................................................. Resultados da densidade verdadeira das amostras das cascas com polmero (cp) e sem polmero (sp) ..................................................... Densidade verdadeira mdia das cascas com polmero (cp) e sem polmero (sp) e seus desvios padro.................................................. Densidade verdadeira mdia da 1a camada....................................... Densidade verdadeira mdia da 2a camada com e sem polmero...... Densidade verdadeira mdia da 3 camada com e sem polmero...... Densidade verdadeira mdia da 5 camada com e sem polmero...... Densidade verdadeira mdia da 7a camada com e sem polmero...... Densidades verdadeiras em funo das camadas nas condies com (cp) e sem (sp) polmero, sinterizada e verde.......................... Densidade verdadeira dos refratrios utilizados na lama ou estucagem........................................................................................... Densidade volumtrica das cascas cermicas com (cp) e sem (sp) polmero nas condies verde e sinterizada....................................... Influncia da sinterizao na densidade volumtrica sem polmero (sp) acima e com polmero (cp) abaixo....................................... Influncia do polmero na densidade volumtrica antes acima - e aps sinterizao abaixo................................................................. Densidade aparente para as cascas nas condies a verde e sinterizada em funo do teor de polmero......................................... Densidade aparente das camadas verde com e sem polmero....... Densidade aparente das camadas sinterizadas com e sem polmero Densidade aparente das camadas verde e sinterizada sem

a a

62 63 64 65 65 66 66 67 68 70 70 71 71 72 72 73

76 77 78 79 80 80

viii

polmero.............................................................................................. Figura 5.28 Figura 5.29 Figura 5.30 Figura 5.31 Figura 5.32 Figura 5.33 Figura 5.34 Figura 5.35 Figura 5.36 Figura 5.37 Figura 5.38 Figura 5.39 Figura 5.40 Figura 5.41 Figura 5.42 Figura 5.43 Figura 5.44 Figura 5.45 Figura 5.46 Figura 5.47 Figura 5.48 Figura 5.49 Figura 5.50 Densidade aparente das camadas verde e sinterizadas com polmero.............................................................................................. Microestrutura de casca cermica convencional (sem polmero)....... Casca produzida s com a primeira camada (lama de zirconita 325# e estuco de zirconita 140#)................................................................. Casca produzida s com a segunda camada (lama de zirconita 200# e estuco de zirconita 140#)........................................................ Camada de lama secundria a verde.................................................. Camada de lama secundria sinterizada............................................ Camada de lama primria da casca sem polmero verde 350X... Camada de lama primria da casca sem polmero sinterizada 350X.................................................................................................. Camada de lama primria da casca com polmero verde 350X... Camada de lama primria da casca com polmero sinterizada 350X.................................................................................................. Segunda camada verde sem polmero 350X................................ Segunda camada verde com polmero 350X................................ Segunda camada sinterizada sem polmero 350x........................... Segunda camada sinterizada com polmero 350x........................... Segunda camada verde sem polmero 1000x............................... Segunda camada sinterizada sem polmero 1000x......................... Resultados dos 3 diferentes tipos de densidades.............................. Resultados de densidades para camadas verde sem polmero (sp) .................................................................................................... Resultados de densidades para camadas verde com polmero (cp)..................................................................................................... Resultados de densidades para camadas sinterizadas sem polmero (sp)....................................................................................... Resultados de densidades para camadas sinterizadas com polmero (cp)....................................................................................... Porosidade obtida em cada tipo de casca.......................................... Cacho metlico...................................................................................

81 81 82 83 83 84 84 85 85 86 86 87 87 88 88 89 89 90 91 91 91 92 92 93

ix

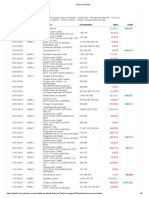

LISTA DE TABELAS Tabela III.1 Tabela III.2 Tabela IV.1 Tabela IV.2 Tabela V.1 Tabela V.2 Tabela V.3 Tabela V.4 Tabela V.5 Tabela V.6 Tabela V.7 Tabela V.8 Tabela V.9 Porosidade em diferentes sistemas de cascas cermicas.................. Exemplos de MOR de cascas cermicas base de slica coloidal.... Composio das lamas com e sem aditivos....................................... Formulao das cascas cermicas para obteno dos corpos de prova.................................................................................................... Materiais utilizados na produo da lama........................................... Resultados de anlise dos ps de zirconita........................................ Parmetros de controle para os corpos de prova durante produo das camadas com (cp) e sem polmero (sp)...................................... Resultados do ensaio de resistncia flexo (RF)............................. Resultados de densidade verdadeira (r) ........................................... Resultados da densidade verdadeira medida por picnometria de hlio para as camadas........................................................................ Densidade verdadeira (r) mdia das cascas e mdia das densidades verdadeiras das camadas................................................ Densidade volumtrica (v) por picnometria de mercrio.................... Densidade volumtrica (v) mdia das cascas e mdia das densidades volumtricas das camadas............................................... Tabela V.10 Densidade aparente (a) mdia das cascas e mdia das densidades aparentes das camadas...................................................................... 82 78 74 75 69 59 61 67 52 57 57 25 37 51

LISTA DE NOTAES a v r p A Ap B Bv

B

ngulo de contato tenso superficial densidade aparente densidade volumtrica densidade real diferena de presso rea da amostra (rea interna da bolinha) rea de poros largura da barra cermica nmero de ramificaes da rede por unidade de volume sistema assistido por computador Conselho Nacional de Pesquisa e Desenvolvimento espessura da barra anlise por elementos finitos espectroscopia na regio do infravermelho conectividade por unidade de volume Investment Casting Institute coeficiente de permeabilidade de Darcy nmero de ns da rede por unidade de volume espessura da casca cermica distncia entre os suportes mdulo de ruptura nmero de partculas por unidade de volume presso presso relativa prototipagem rpida vazo do fluido atravs do meio poroso raio resistncia flexo modelagem por congelamento rpida rugosidade mdia quadrtica raio dos poros sinterizao por laser seletivo

CAD CNPq D FEA FTIR Gv ICI KD Kv L l MOR Nv P Po PR ou RP Q r RF RIF RMS Rp SLS

xi

TEA UV Vacumulativo Vp W

Trietanoamina ultravioleta volume acumulado volume de poros carga de ruptura

xii

RESUMO O processo de fundio por cera perdida caracteriza-se pelo excelente acabamento superficial e estreita tolerncia dimensional das peas. Isto se deve principalmente facilidade da cera em copiar detalhes e reproduo destes atravs da casca cermica. Portanto o conhecimento da relao entre processamento, microestrutura e propriedades das cascas cermicas de fundamental importncia. Estudou-se a microestrutura da casca cermica atravs de parmetros como a densidade e porosidade, realizando ensaios de picnometria de mercrio, picnometria de hlio, absoro de gua e microscopia eletrnica, avaliando-se tambm a resistncia flexo. Avaliou-se cascas cermicas com e sem polmero. Foram produzidos corpos de prova representativos de cada camada para anlises comparativas. Obteve-se comparaes entre processamento, microestrutura e propriedades. Algumas expectativas relativas ao comportamento das cascas cermicas foram observadas: A resistncia flexo aumenta com a sinterizao; Teores elevados de polmeros (9% em relao slica coloidal) reduzem a resistncia flexo; A resistncia flexo da camada diminui com o aumento do tamanho do gro de estucagem; A mdia das resistncias flexo das camadas semelhante resistncia flexo mdia da casca cermica. Ao se utilizar polmero, houve aumento da porosidade da casca com a sinterizao. As tcnicas de picnometria de hlio e picnometria de mercrio se mostraram eficientes na avaliao da densidade de cascas e camadas, com excelente preciso. Nos testes por imerso em gua foram obtidos resultados de densidade intermedirios aos de picnometria. A microscopia eletrnica de varredura evidenciou a complexidade da microestrutura das cascas cermicas, permitindo observar diferenas no aspecto da microestrutura para as diferentes condies estudadas.

xiii

ABSTRACT Parts having excellent surface finishing and low dimensional tolerances characterize the lost wax process. These characteristics are caused by wax properties of copying details and reproducing the details by ceramic shells. Therefore it is very important to know the relation among processing, microstructure and properties of ceramic shells. It was studied the microstructure of ceramic shell, determining density and porosity parameters, using mercury pycnometry, helium pycnometry, water absorption test, scanning electron microscopy and bending tests. Test pieces of ceramic shell with five different layers were fabricated. A ceramic shell with polymer was tested for comparison. Relations among processing, microstructure and properties of ceramic shells were analysed. Some expectations related to ceramic shells have been observed, like: - Modulus of rupture after sintering is higher than the modulus of rupture of the green body; Modulus of rupture tends to decrease when polymer percentages increase; Layer bending strength decreases when the grain size of stuccoing increases. The average modulus of rupture of the layers is similar to the respective ceramic shell modulus of rupture. When polymer was used, the open porosity of sintered ceramic shell was higher than the open porosity of green ceramic shell. Helium and mercury pycnometries have shown efficient techniques in the evaluation of ceramic shell densities and layers densities, with good accuracy. Values of water absorption densities were found between helium and mercury pycnometries results. Electron scanning microscopy results showed the complexity of the ceramic shell microstructure, and it was possible to observe the difference of microstructure among different processing conditions.

Captulo 1 - Introduo Os tacos de golfe, algumas frmas para doces, os implantes cirrgicos metlicos, algumas prteses dentrias metlicas, as jias e as palhetas de turbina para motor a jato apresentam em comum o processo de produo, que a fundio por cera perdida, s vezes denominada microfuso ou fundio de preciso. Este processo oferece diversas vantagens como preciso dimensional, excelente acabamento superficial, obteno de formatos simples a complexos e aplicao para diferentes tipos de liga, possibilitando assim fornecer peas para mercados com exigncias mltiplas como por exemplo as indstrias automobilsticas, aeronutica, txtil, alimentcia, agrcola, petroqumica, mdica, odontolgica e de esportes. Estimativas mostram que peas para aeronaves e material blico representam cerca de cinqenta por cento do valor total de US$1,6 bilhes de fundidos produzidos por cera perdida nos Estados Unidos (Investment Casting, 2004). O mercado de microfundidos no Brasil ainda pequeno e apresenta oportunidades de crescimento, principalmente para o setor automobilstico (Institute Anual Meeting in Orlando, 1999). O nmero de microfuses praticamente dobrou nos ltimos 5 anos, estimando-se atualmente um nmero acima de 30 empresas, das quais 23 constam no Guia de Fundies (Guia ABIFA de Fundio, 2003), e todas esto situadas nas regies Sul e Sudeste do Brasil. Estreitas tolerncias dimensionais, acabamento superficial e formatos complexos podem ser obtidos devido facilidade da cera (utilizada na confeco dos modelos) em copiar detalhes e reproduo dos mesmos pela casca cermica (utilizada como molde no processo de fundio por cera perdida). Um dos grandes desafios das microfuses obter cascas cermicas com resistncia mecnica suficiente para suportar deceragem, manuseio e entrada do metal e ao mesmo tempo com permeabilidade que possibilite a sada dos gases durante o vazamento do metal, reduzindo tambm o custo sem afetar a qualidade final do produto e o meio ambiente. A grande quantidade de trabalhos apresentados nos ltimos anos em congressos especficos da rea, reflete a importncia do controle de cascas cermicas (Technical Conference And Expo Investment Casting Institute, 2002). Verifica-se a nfase dada para aumentar a resistncia ou tenacidade das

cascas, com o objetivo de reduzir trincas na deceragem e reduzir o nmero de camadas (Snow et all, 2002). Atravs de servios prestados s microfuses pelo Senai/Cetef, verificou-se tambm a necessidade de se estudar e conhecer melhor sobre o processamento de cascas cermicas. Existe flexibilidade para a obteno de cada camada da casca cermica. H possibilidade de se utilizar aglomerantes base de lcool ou gua. Os aglomerantes base de lcool (geralmente com silicato de etila), apresentam tempos curtos de produo da casca cermica porm existem restries de uso devido a problemas de segurana e ambientais. Assim o uso de lamas base de gua (geralmente com slica coloidal), para a produo da casca cermica, tem sido crescente, verificando-se diversos estudos e desenvolvimentos realizados. O tipo e o tamanho de partculas refratrias tambm pode ser variado nas camadas da casca. Assim como para a maioria dos materiais, o conhecimento da relao entre processamento, microestrutura e propriedades das cascas cermicas de fundamental importncia para desenvolvimento e adequao das mesmas em diferentes situaes. Acredita-se tambm que o estudo da influncia de cada camada nas propriedades da casca ir facilitar a compreenso do comportamento de cascas cermicas e seu desenvolvimento. Aspectos microestruturais e propriedades de cascas cermicas produzidas com lama base de slica coloidal, com e sem aditivos polimricos, foram investigados neste trabalho.

Captulo 2 - Objetivos Avaliar microestruturas de cascas cermicas utilizadas no processo de fundio por cera perdida, atravs de tcnicas que permitam observar e definir os aspectos microestruturais densidade e porosidade das cascas; Comparar aspectos microestruturais de cascas cermicas contendo cinco por cento de aditivo polimrico, em relao ao peso de slica coloidal, com cascas cermicas sem polmero; Estabelecer correlaes entre o teor de polmero utilizado no processamento, a densidade, a porosidade e a resistncia flexo de cascas cermicas.

Captulo 3 - Reviso Bibliogrfica

3.1 Processo de fundio por cera perdida O processo de fundio para fabricao de peas consiste, essencialmente, em preencher com metal lquido a cavidade de um molde contendo a geometria da pea desejada. Durante anos vrios mtodos de moldagem e fuso foram desenvolvidos, diversificando-se em diferentes processos. Estes processos podem ser classificados com base no molde ser permanente (fundio sob presso, coquilha a gravidade e centrifugao) ou no (moldes em areia, em casca e outros). Uma outra subclassificao pode ser feita com base no modelo ser perdido (isopor, cera) ou no (madeira, resina, metlico). No processo de fundio de preciso, uma lama cermica aplicada em torno de um modelo para construir o molde que ser consumido. Dependendo do tipo de modelo, este tambm poder ser destrudo. Para a produo dos moldes existem dois mtodos distintos: molde slido e casca cermica. Atualmente os moldes slidos so mais comuns para a rea odontolgica e de jias, sendo as cascas cermicas mais utilizadas industrialmente. Quanto aos modelos consumveis, pode-se agrup-los em cera e plsticos. A cera o material preferido, caracterizando assim o processo de fundio por cera perdida denominado tambm de microfuso (Horton, A. H., 1998).

3.1.1 Histrico O processo de fundio por cera perdida, possui vestgios desde 4000 anos A.C. e tem sido aplicado com sucesso para produo de fundidos de arte e jias, por vrios sculos e at hoje. O processo foi trilhado da China para a ndia, Egito, frica e Europa, sendo tambm muito utilizado por colombianos e astecas (Bidwell, H.T., 1997). No sculo XVI, o processo foi largamente aplicado por artistas e escultores. Benvenuto Cellini produziu muitos trabalhos de arte por este processo, sendo de grande projeo a esttua de bronze de Perseus e a cabea da Medusa e o saleiro em ouro,

roubado do museu de Histria da Arte de Viena. Esta pea foi comparada Mona Lisa, de Da Vinci, por sua raridade, beleza e histria. Em 1568, Cellini publicou uma descrio sobre o processo utilizado (Bidwell, H.T., 1997; Salgado, E. 2003). No sculo XIX o processo foi adaptado por dentistas e joalheiros, para a produo de peas microfundidas, freqentemente em ouro (Bidwell, H.T., 1997). O estudo dos problemas relacionados contrao do ouro levou ao desenvolvimento das tcnicas de vazamento sob presso, a vcuo e centrifugao. Neste perodo se desenvolveram tambm composies para os moldes cermicos (American Foundrymens Society, 1993). At o final da dcada de 30, nenhum esforo havia sido realizado para a produo de peas industriais. O potencial deste processo foi logo percebido e tcnicas industriais foram rapidamente desenvolvidas para atender os requisitos especificados para a indstria aeroespacial. (Bidwell, H.T., 1997). O interesse pelo processo pode ser demonstrado pelo registro, no perodo de 1900 a 1940, de no mnimo 400 patentes

Ressalta-se a grande influncia do Laboratrio Austenal (USA) que a partir de 1932 realizou diversos desenvolvimentos, destacando-se o uso do silicato de etila como aglomerante, a utilizao de matrizes para a produo de modelos e o desenvolvimento da liga Vitallium base de cobalto (27Cr5Mo0,5C) para aplicaes em cirurgias dentrias e em implantes sseos (American Foundrymens Society,1993). Percebeu-se que as ligas base de cobalto eram indicadas para a produo de componentes para aeronaves, porm apresentavam dificuldade de usinagem e processamento, sendo o processo de fundio de preciso uma escolha inevitvel. A excepcional estabilidade desta liga encontrou diversas aplicaes. A liga atual (HS21), semelhante original Vitallium, porm apresenta caractersticas especficas, importantes na aplicao para palhetas de turbinas (American Foudrymens Society, 1993, Horton, A. H., 1998; Bidwell, H.T., 1997). Com a Segunda Guerra Mundial, metalurgistas desenvolveram ligas capazes de resistir a elevadas tenses e temperaturas, mas impossveis de serem forjadas e usinadas, levando utilizao do processo de fundio por cera perdida. Milhares de palhetas de turbinas foram produzidas (American FoudrymenS Society, 1993).

Entre 1949 e 1957, os moldes cermicos em casca comearam a substituir os moldes slidos e se desenvolveram tanto para aplicaes aeroespaciais quanto para outras aplicaes comerciais. Os moldes slidos continuaram predominando apenas no mercado de jias e odontologia (American Foudrymens Society, 1993). O mercado do processo de fundio por cera perdida se expandiu rapidamente e logo a indstria da engenharia estava utilizando peas fundidas produzidas em vrios tipos de ligas ferrosas, no ferrosas e ligas leves. A indstria se desenvolveu e atende a uma grande variedade de mercados, desde tacos de golfe at palhetas de turbinas. Algumas das indstrias que normalmente utilizam peas produzidas pelo processo cera perdida so a aeroespacial, automobilstica, eletrnica, alimentcia, agrcola, petroqumica, mecnica, txtil, martima, nuclear, mdica e odontolgica, lazer, equipamentos ticos. importante ressaltar que esta lista de aplicaes no est esgotada (Bidwell, H.T., 1997). Na Europa, o maior mercado o Reino Unido devido presena da Rolls-Royce, seguido da Frana, Alemanha e Itlia. Na Amrica do Norte, 95% da produo concentra-se nos Estados Unidos. Na frica as fundies produzem geralmente peas para comrcio e artistas. Na sia destaca-se o Japo, Taiwan e pases do sudoeste. O mercado da Amrica do Sul, no muito conhecido mundialmente, mas j esperado um crescimento considervel num futuro prximo (Swanson, N., 1999).

3.1.2 Vantagens do processo O processo de fundio por cera perdida compete com a maioria dos processos de conformao e oferece algumas vantagens nicas. Os benefcios deste processo incluem liberdade de projeto, estreitas tolerncias, excelente acabamento superficial, reprodutibilidade, reduo de custos com minimizao ou eliminao de usinagem e montagem de peas (Bidwell, H.T., 1997). As peas podem ser produzidas em vrios tipos de ligas e em uma faixa de peso que pode variar de gramas a centenas de kilogramas. Abaixo esto mostrados alguns aspectos importantes deste processo (Bidwell, H.T., 1997):

Custo inicial baixo com ferramental Os custos iniciais com ferramental so mais baixos que para a maioria dos processos de conformao. Embora a maioria dos ferramentais seja produzida em ligas de alumnio, podem-se produzir prottipos usando outros materiais como a resina epxi. Tcnicas de prototipagem rpida podem ser utilizadas na produo do modelo com a finalidade de avaliar a viabilidade de produo da pea; Eliminao de desperdcios O processo permite obter peas no tamanho desejado. Como resultado h uma necessidade mnima de usinagem com conseqente economia em tempo de usinagem e custos de material; Flexibilidade e capacidade de projeto O processo oferece diversas escolhas de ligas e uma flexibilidade ilimitada de projeto para configuraes internas e externas; Estreitas tolerncias O processo de fundio de preciso produz as mais estreitas tolerncias para uma grande variedade de ligas quando comparado com outros processos de fundio; Acabamento superficial Um acabamento superficial de aproximadamente 125RMS (rugosidade mdia quadrtica) tpico para fundidos de ao.

3.1.3 Etapas do processo de fundio por Cera Perdida O processo de fundio por cera perdida pode ser dividido nas seguintes etapas (Bidwell, H.T., 1997): Produo do modelo de cera, atravs da injeo de cera em uma matriz, geralmente, metlica; Montagem da rvore ou cacho de modelos; Produo do molde cermico em casca atravs de camadas obtidas por: Imerso do cacho de cera no banho de lama cermica; Estucagem que consiste no recobrimento com partculas refratrias; Secagem dos moldes; Deceragem - retirada da cera do molde; Sinterizao do molde para aumento da resistncia da casca e retirada de resduos de cera; Fuso e Vazamento;

Quebra dos moldes (manual ou mecnica); Acabamento; Inspeo. A Figura 3.1 mostra o esquema destas etapas.

Produo do modelo (injeo e extrao)

Montagem

Produo da casca cermica (imerso, estucagem e secagem)

Deceragem

Sinterizao

Vazamento

Quebra da casca

Acabamento e Inspeo

Figura 3.1 Etapas do processo de fundio por cera perdida (Bidwell, H.T., 1997).

3.2 Processamento de cascas cermicas A tcnica de produo do molde cermico em casca envolve a imerso de todo o cacho na lama cermica, escoamento e cobertura com areia fina. Aps secagem, este procedimento repetido vrias vezes, utilizando-se gros progressivamente maiores at formao de uma casca refratria suficientemente forte para resistir a basicamente dois grandes esforos (Horton, A.H., 1998): - sada do material termoplstico (cera) sob ao do calor; - entrada do metal lquido e suport-lo at completa solidificao. A espessura da casca varia normalmente de 5 a 16mm. A ltima camada, denominada como camada de vedao, normalmente deixada sem estuco para evitar perdas de

partculas da superfcie do molde. Algumas razes para se ter esta camada so: evitar perdas de gros; evitar incluses na pea fundida devido a gros de estuco que podem ir para dentro do molde; evitar contaminao da cera durante a deceragem na autoclave prejudicando sua recuperao; proporcionar maior aderncia durante transporte da casca, principalmente quando est aquecida (Hendricks, 2002). A imerso, o escoamento e a estucagem do cacho, podem ser realizados manualmente, mecanicamente ou por robs. O uso de robs crescente, visando aumentar a produtividade, possibilitar a produo de peas e cachos maiores e tambm reproduzir recobrimentos mais uniformes. Em geral a imerso feita ao ar, porm o uso de vcuo muito efetivo para peas com cavidades estreitas e para eliminar bolhas de ar. O cacho, limpo e condicionado sala de lama, deve ser mergulhado e girado, manipulando-o de tal forma a produzir um recobrimento uniforme. A seguir aplicam-se as partculas de estuco, caindo sobre o cacho atravs de um chuveiro de areia, ou mergulha-se o cacho em um leito fluidizado. No leito fluidizado as partculas comportam-se como um lquido em ebulio devido ao do ar pressurizado que passa por uma placa porosa localizada no fundo do tanque deste leito. Geralmente, as primeiras lamas contm p de refratrio mais fino e as partculas de estucagem da primeira camada tambm so mais finas que as camadas de reforo. Estas caractersticas proporcionam um molde com superfcie interna muito lisa, capaz de resistir penetrao do metal. As camadas subseqentes (de reforo), devem promover elevada resistncia e espessura mnima necessria. O nmero de camadas necessrio est relacionado com o tamanho do cacho e o metal a ser vazado e pode variar de 5 a mais de 15 camadas. Para a maioria das aplicaes, este nmero situase entre 6 a 9 (Horton, A.H., 1998). Entre cada camada, as lamas endurecem por secagem e gelificao. O mtodo mais comum de secagem a circulao de ar com temperatura e umidade controladas. Normalmente os cachos so colocados em estantes ou em transportadores. Os materiais utilizados nessa etapa suportam o metal fundido a altas temperaturas (em geral cerca de 1650oC) e so totalmente inertes, para evitar reaes metal-molde.

10

A primeira camada fina de material cermico, forma a face interna do molde e reproduz todos os detalhes do modelo, incluindo sua superfcie plana. Ela contm, tambm, o agente aglomerante que propicia a resistncia da estrutura. As partculas de estuco servem para impedir posteriormente o escoamento da lama, ajudar na preveno de trincas, melhorar a aglomerao entre as camadas e constituir a espessura mais rapidamente (Horton, A.H., 1998, Bidwell, H. T., 1997). A espessura da casca aumenta com o aumento do tamanho de partculas da estucagem e com o aumento da viscosidade da lama (Niles,J.C., 2000). A contrao/expanso trmica da cera durante a secagem pode promover o aparecimento de trincas na casca. Se a secagem muito rpida, o efeito de resfriamento causa a contrao do modelo (cera) enquanto o recobrimento ainda est molhado e solto. Quando o recobrimento ainda est contraindo, a cera comea a expandir. Isto provavelmente causar trincas na casca. Portanto a umidade recomendada, para as lamas base de slica coloidal, deve ser maior que 40%. Para condies normais, recomenda-se umidade de 50% como ideal. Um ponto essencial que as variaes tanto de temperatura quanto de umidade no sejam grandes. Experincias indicam de 4 a no mximo 6oC de variao. A lama no tem que estar completamente seca, mas o suficiente, tal que o prximo recobrimento possa ser aplicado sem retirar o anterior. Uma tcnica alternativa o uso de amnia para obter a gelificao qumica, muito comum em lamas com silicato de etila. Este mtodo permite reduo do tempo de obteno das cascas. A gelificao pode ainda ser realizada pela adio de agentes ao estuco ou s lamas - alcalinas ou cidas - carregados positiva e negativamente em uma seqncia alternada de lamas (Horton, A.H., 1998). Os materiais utilizados para a produo da casca (lama e estuco) so : - refratrios, aglomerantes, agentes de molhamento, antiespumantes e outros aditivos. Os refratrios normalmente utilizados na lama e/ou estucagem so (Horton, A.H.,1998, Ceramic Testing Guidebook, 1979):

11

Slico-Aluminoso Composto por cristais de mulita e slica amorfa. O teor de alumina varia normalmente de 42 a 73%. A refratariedade aumenta com o aumento deste teor. A mulita (3 Al2O32SiO2) um composto estvel a altas temperaturas. Os refratrios silico-aluminosos apresentam caractersticas moderadas de expanso trmica. Estes materiais so sinterizados, triturados e separados cuidadosamente para produzir faixas de tamanhos para uso em lamas (ps) e como estucos (gros). Encontram-se disponveis em vrias faixas de tamanhos, sendo comum os tamanhos de 100 a 600 meshes. Alumina - Constitudo por alumina eletrofundida (99,5% Al2O3) ou tabular (mnimo 99,5% Al2O3). As principais impurezas incluem SiO2, Fe2O3 e TiO2. altamente refratria, com um ponto de fuso de 2038o C, e possui baixa reatividade com ligas base de nquel e cobalto, sendo utilizada para superligas. atacada por certos metais refratrios tais como nibio, zircnio e titnio. Sua expanso trmica intermediria em relao aos demais materiais refratrios utilizados em microfuso. O uso de alumina geralmente proporcionar uma camada de revestimento com alta condutividade trmica. Cristobalita (SiO2) produzida atravs do aquecimento de areias de slica de alta pureza a uma temperatura acima de 1515oC, e abaixo do ponto no qual o vidro de slica formado. Muito utilizada para no ferrosos, principalmente em indstrias de jias e prteses dentrias devido sua caracterstica nica de expanso trmica. Moldes cermicos nos quais a cristobalita incorporada so autodestrutivos quando so mergulhados em gua fria. A contrao rpida do molde estraalha-o, deixando a pea microfundida limpa. Slica Eletrofundida Apresenta baixa expanso trmica. Comparada a outros refratrios, possui condutividade trmica e densidade baixas. Utilizada como componente de lama e como estuco tanto para peas ferrosas como tambm no ferrosas. Para os ferrosos, as cascas so de fcil desmoldagem devido fragilidade e solubilidade em soda custica. Quartzo (99,5% SiO2) - Grande disponibilidade e baixo custo. Para a microfuso, o teor indicado tipicamente de 99,5% pura, contendo pequenas quantidades de Al2O3, Fe2O3 e traos de lcalis. Encontra-se em diversas faixas de tamanhos.

12

Zirconita Sua expanso trmica intermediria entre a alumina e a slica eletrofundida. Contm geralmente em torno de 67% ZrO2 e 33% SiO2. Devido sua alta densidade, o estuco de zircnio normalmente aplicado com chuveiro. Os ps esto disponveis em vrias distribuies de tamanho de partcula e so usados em lamas primrias e secundrias. o refratrio mais comumente usado em lamas primrias por apresentar baixa reatividade com a maioria dos metais e ligas (Horton, A.H.,1998, Ceramic Testing Guidebook, 1979). Os aglomerantes normalmente utilizados so a slica coloidal ou silicato de etila. A slica coloidal uma disperso de partculas esfricas de slica amorfa, em gua. O tamanho da partcula da slica encontra-se dentro da variao coloidal de 10 a 103. Este tamanho resulta em uma partcula com alta razo rea de superfcie/Volume. A partcula carrega uma carga inica negativa, a qual juntamente com a elevada rea de superfcie, mantm as partculas em disperso permanente na gua. A slica coloidal geralmente produzida em solues aquosas de silicato de sdio com resinas trocadoras de ons. A alcalinidade posteriormente ajustada para pH na faixa de 9,6 a 10,0. O teor de slica est em torno de 30% em peso. Sob as condies normais, a slica coloidal muito estvel, entretanto sensvel a vrias condies que conduzem gelificao. Fatores como temperatura elevada, temperatura de congelamento, e alguns compostos qumicos, tais como cidos, alguns sais e orgnicos reduzem a habilidade de aglomerao da slica coloidal, resultando em cascas cermicas frgeis (Ceramic Testing Guidebook, 1979, Machado, I.M.L. et all, 2001). O silicato de etila produzido atravs da reao do etanol com o tetracloreto de silcio, gerando gs cloreto de hidrognio como sub-produto. Atravs da hidrlise parcial do ortossilicato de tetraetila e purificao, obtm-se um produto condensado contendo 40% de SiO2. Posteriormente o silicato de etila hidrolizado com gua, cido e um solvente, como exemplo o lcool, para produzir lquidos ligantes contendo geralmente de 10 a 25% de SiO2. Estes lquidos podem ento ser utilizados como aglomerantes para moldes slidos e em casca na microfuso. No caso de moldes slidos, um agente gelificante geralmente utilizado. Para os moldes em casca, a secagem feita ao ar ou na presena de um gs de amnia (Ceramic Testing Guidebook, 1979, Machado, I.M.L. et all, 2001).

13

Os agentes de molhamento, tambm denominados surfactantes, reduzem a tenso superficial da lama e permitem que esta molhe os cachos de cera mais facilmente. Estes agentes devem ser escolhidos segundo os critrios de compatibilidade com o aglomerante e de tendncia a formar espumas no topo da lama. A mnima quantidade de surfactantes, necessria para o molhamento, deve ser adicionada visando minimizar seus efeitos desfavorveis no sistema de lama (Ceramic Testing Guide book, 1979). Estas concentraes normalmente variam em torno de 0,1% em peso do ligante. So normalmente divididos em trs categorias: - catinicos, aninicos e no inicos. O agente catinico nunca deve ser usado com a slica coloidal, pois no so compatveis. Geralmente o fabricante da slica coloidal indica qual o surfactante mais adequado e recomenda-se realizar testes antes de se utiliz-lo (Ceramic Testing Guide book, 1979). Alguns exemplos so: alkyl anyl sulfonates; sodium alkyl sulfates ou octylphenoxy polyethoxyethanol, podendo ser adicionados em quantidades de 0,03 a 0,3% (peso do lquido) (Horton,A.H., 1998). Os antiespumantes so adicionados geralmente na primeira lama para eliminar o ar que tenha ficado retido, seja durante a operao de mistura dentro dos tanques de lama ou proveniente do prprio refratrio. A presena do ar afeta as medidas de densidade e viscosidade, podendo tambm causar excesso de bolhas sobre a cera quando os cachos so mergulhados, impossibilitando um recobrimento uniforme. A introduo de agente de molhamento tambm aumenta a tendncia formao de espumas. Os antiespumantes reduzem a resistncia das bolhas de ar, levando sua fragmentao bem como ao escapamento da lama. Como so normalmente orgnicos, o efeito de enfraquecimento da casca ocorre aps a sinterizao desta. Recomenda-se tomar cuidado com a quantidade a ser adicionada lama. Utilizam-se comumente, emulses de silicone, lcoois gordurosos lquidos de cadeia longa, tais como n-octyl alcohol e 2-ethyl hexyl alcohol. As concentraes variam de 0,002 a 0,10% (peso do lquido) (Horton, A.H., 1998, Ceramic Testing Guide book, 1979).

14

Os agentes nucleantes so aditivos que podem ser utilizados na lama para refinar o tamanho de gro na superfcie da pea metlica. xido de cobalto, silicato de cobalto e aluminato de cobalto so alguns nucleantes tpicos usados em lamas primrias. As quantidades normalmente utilizadas esto entre 0,5 a 10% (peso da lama) (Horton, A.H., 1998, Wax Binder and Slurry Testing, 19__). O nucleante usado deve ser cuidadosamente testado para se determinar o tipo e o teor a ser utilizado (Ceramic Testing Guidebook, 1979). A gua pode apresentar variaes em diferentes regies quanto ao teor de minerais e o pH. Estes parmetros influem nas caractersticas da gua a ser utilizada na lama. Em geral, deve-se utilizar gua destilada ou deionizada na lama. gua com alta dureza indesejvel j que clcio e magnsio em pequenos teores desestabilizam a slica coloidal. Existem testes simples para os aditivos que so (Wax Binder and Slurry Testing, 19__, Ceramic Testing Guidebook, 1979): Cor e odor verificao da alterao; Acompanhamento do pH da lama verificao de alterao; Teste de gelificao verificao de alterao da viscosidade.

Outros aditivos podem ser usados para melhorar a resistncia e permeabilidade da casca. Os aditivos que conferem resistncia verde para a casca, geralmente so materiais orgnicos formadores de filme suspenso em gua (um ltex). Eles melhoram a resistncia a verde da casca e/ou a tornam menos frgil contribuindo com um pequeno grau de plasticidade ao sistema cermico que frgil. Estes materiais tm o efeito contrrio na resistncia da casca sinterizada, porque se queimam juntamente com os resduos de cera. A porosidade maior, aumenta a permeabilidade da casca. Estes aditivos so geralmente usados em baixos teores (cerca de 1 a 3%) (Ceramic Testing Guidebook, 1979). O mais comum destes materiais o ltex, que se mistura facilmente com lamas de slica coloidal base de gua. Copolmeros acrlicos e Estireno-Butadieno parecem ser os mais compatveis com a slica coloidal. Como nem todo ltex estvel no ligante, a seleo dever ser baseada em recomendaes do fornecedor ou de acordo com a experincia do fundidor.

15

Acetatos de vinila foram adicionados ao aglomerante slica coloidal. P de cera e p de madeira foram adicionados ao aglomerante silicato de etila. Os acetatos foram adicionados em quantidades equivalentes a 2, 4 e 8% e mostraram aumento na permeabilidade, acompanhados de melhoria na resistncia a verde, porm com diminuio da resistncia aps a sinterizao. Os ps de cera e de madeira promoveram desestabilizao nos sis de silicato de etila. Estudos utilizando-se p de grafite nas lamas, mostraram que o aumento da porosidade influi na permeabilidade das cascas. Materiais removveis com a sinterizao tambm podem ser utilizados junto com o estuco, porm surgem sempre problemas resultantes das diferenas entre as densidades destes materiais e do estuco, que no permitem que estes materiais sejam incorporados homogeneamente s cascas (Luca, M.A., 1998). A introduo de fibras na lama cermica tambm tem sido investigada (Yuan, C. et all., 2004; Brascomb, T. 2002). Yuan et all (2004) estudaram cascas cermicas com fibras de nylon visando o vazamento de alumnio. Estas cascas continham 8% de polmero (em relao ao peso total de lquido) e fibras na proporo de 20g/l (1,8% em relao ao volume).

3.2.1 Parmetros de controle do processo O sucesso na produo de peas de alta qualidade resultante de um controle consistente do processo. A implementao deste controle deve ocorrer em todas as etapas do processo, desde a definio de critrios de projeto da matriz, at as etapas de fuso e acabamento. Durante a produo da casca cermica, os fundidores devem desenvolver controles visando propriedades como resistncia a verde, resistncia da casca sinterizada, permeabilidade e facilidade de remoo da casca. O molde em casca dever suportar s tenses de manuseio, presses de deceragem e s foras (fsicas e trmicas) do metal durante o vazamento. A qualidade da casca depende das lamas e do processo pelo qual elas so produzidas. Alguns princpios bsicos devem ser considerados na preparao da lama. Em primeiro lugar, deve-se produzir uma lama estvel (Bi Jvoet, M. 2003).

16

No incio da preparao, a viscosidade normalmente muito alta e medida que a lama continua sendo misturada, o refratrio molhado e tanto a quantidade de ar liberado quanto a viscosidade iro diminuir. Considera-se que a estabilidade da lama alcanada quando os resultados das medidas de viscosidade, realizadas em intervalos de uma hora, apresentam variao menor que um segundo (em copo zahn ou similar). O tempo de estabilizao depende de vrios fatores que incluem o tipo de equipamento de mistura, a quantidade e o tipo de adies, a formulao da lama e procedimentos de preparao (Bi Jvoet, M. 2003). Capadona (1989) cita os seguintes controles para manter a qualidade da lama: Matrias primas (visual/odor, faixa de tamanhos de gros, densidade volumtrica, composio qumica, pH, etc.); Equipamento de lama (tempo para ocorrer molhamento dos refratrios na lama e desaerar); Procedimentos de fbrica (treinamento de pessoal, comparao dos procedimentos da prtica com o padro, etc.); Controle da lama durante mistura (relao P/Aglomerante, temperatura da lama, viscosidade, gravidade especfica, densidade, pH, peso de reteno de lama em placa de cobre, etc.); Controle dirio da lama (temperatura, gravidade especfica, peso de reteno da lama cermica em placa de cobre ou bronze e viscosidade); Controle da lama a longo prazo (teor de gua, teor de slica, pH, condutividade, teor de slidos, gelificao, visual); Controle da casca pronta (peso do molde, mdulo de ruptura e permeabilidade).

Artz, A. M. (1987) cita os seguintes controles como essenciais: Controle da umidade relativa da sala, determinando-se valores entre 45 e 60%; Controle da temperatura na sala de secagem em faixas de variao de 2oC; Controle do pH, viscosidade e percentual de SiO2. Estes e outros controles so padronizados pelo Instituto de Fundio de Preciso (Ceramic Testing Guidebook, 1979).

17

Os aglomerantes na lama podem ser cidos ou bsicos. As estabilidades mximas ocorrem em pH 2 e 10. Vrios so os fatores que podem afetar o pH da lama. Recomenda-se minimizar possveis contaminantes, provenientes de aditivos e estes devem sempre ser avaliados cuidadosamente antes de serem introduzidos (Artz, A. M., 1987, Ceramic Testing Guidebook, 1979). O pH do aglomerante deve ser monitorado regularmente e medido no aglomerante separado da lama. O aglomerante deve ser separado do refratrio para proporcionar a leitura mais precisa e prolongar a vida do eletrodo de medio. O pH pode ser aumentado por meio de adies de hidrxido de amnia diludo e trietanoamina (TEA) (Bi Jvoet, M., 2003). A gelificao da slica coloidal ocorre rapidamente quando em contato com lcool. Como existem desengraxantes (para a limpeza do cacho) base de lcool, importante certificar que no h resduos de lcool sobre o cacho, durante a imerso na lama. Quanto ao controle da viscosidade, adotou-se nas microfuses o copo zahn, que um viscosmetro desenvolvido pela indstria de tinta que possibilita simplicidade e preciso de medidas. Este copo contm um orifcio de determinado dimetro (nmeros 4 e 5) e o teste consiste em mergulh-lo dentro da lama at ench-lo completamente. A seguir retirase o copo da lama e neste momento dispara-se o cronmetro, medindo-se o tempo de escoamento pelo orifcio, at que o fluxo seja interrompido altura de 1 polegada do copo. Os ajustes podem ser realizados utilizando-se gua ou aglomerante para reduo, e refratrio para aumento da viscosidade (Artz, A. M., 1987; Ceramic Testing Guidebook, 1979). A slica coloidal uma suspenso de partculas finas de slica em gua. Estas partculas permanecem suspensas em razo de suas cargas de superfcie, que causam repulso entre elas. A elevao do teor de slidos do aglomerante causada pela evaporao da gua da lama, o que afeta diretamente a sua vida til (Bi Jvoet, M, 2003). Manter o teor de SiO2 constante na lama importante por dois motivos (Artz, Ann Marie, 1987, Wax and Slurry Binder testing, 19__): 1) A concentrao insuficiente de SiO2 leva formao de pontes fracas na casca a verde;

18

2) A concentrao elevada aumenta o contato de partculas de SiO2, levando a uma gelificao prematura. Alm destes testes para controle durante a produo da casca, ressalta-se tambm algumas recomendaes importantes como (Artz, A. M., 1987, Schiefelbein, G.W., 1989): Controlar sempre as quantidades de ingredientes utilizados na lama; Realizar sempre pr-misturas de novas lamas em um tanque separado e antes de adicion-las ao tanque de produo, aguardar tempo suficiente para ocorrer o molhamento dos gros do refratrio; Adicionar freqentemente lama nova aos tanques de produo para minimizar o efeito de algum material no molhado. Sempre que possvel adicionar lama fresca e solventes, para compensar as perdas por evaporao ao final de cada dia; No utilizar elevada energia de mistura, buscando manter uniforme a suspenso dos refratrios e controlar variaes de temperatura em 5o em relao temperatura ambiente; Usar uma lama cuja reologia produzir uma casca de espessura uniforme e manter a lama molhada at a aplicao do estuco; Controlar aspectos mecnicos da construo da casca, isto , tempo de imerso na lama e tempo de drenagem antes da aplicao do estuco; Manter sob controle o tamanho e distribuio do gro; Avaliar as caractersticas das cascas cermicas como mdulo de ruptura e densidade. Estas propriedades sero descritas no item 3.4. Bi Jvoet (2003) sugere a seguinte periodicidade para alguns testes: Teor de slidos do aglomerante: semanal; pH: semanal; Teste de gel: semanal; Temperatura: dirio; Viscosidade: a cada turno de produo; Densidade: dirio; Teor de slidos totais: semanal.

19

3.3 Microestruturas de cascas cermicas O processamento convencional de materiais cermicos geralmente envolve a produo do p, de composio e pureza desejada. Este p apresenta normalmente alta pureza e uma fase com partculas de pequeno tamanho e mesma distribuio por tamanho. Aps conformao apresentam-se 50% mais densos. A densidade final do componente sinterizado cerca de 96-98% mais denso. Geralmente estes componentes so pequenos (comprimento da ordem de mm at 10cm, mximo de 500g). A densificao promovida pelos finos e ocorre em sua maioria na etapa de queima quando ocorre sinterizao dos ps no estado slido ou com a formao de lquido tal que haja contrao, s vezes acima de 50% em volume (17% linear). A Figura 3.2 mostra a microestrutura tpica de um material cermico contendo gros finos, ocasionalmente poros e fase vtrea (aglomerante) nos contornos de gros. Os gros formam a fase primria, enquanto a fase aglomerante a secundria. Normalmente poros menores so desejveis para se obter elevada resistncia e minimizar falhas (Lee, W. E., 1994).

Gros finos Fase vtrea Poros

Figura 3.2 Microestrutura tpica de um material cermico denso (Lee, W. E., 1994). A produo de refratrios combina diferentes tipos de materiais tais como xidos, grafita (lamelas) e resinas polimricas para se obter o produto final. Os ps no apresentam pureza to elevada quanto nos materiais cermicos e possuem maior distribuio granulomtrica permitindo que pequenas partculas (submicrons) se empacotem entre os vazios das maiores (acima de mm) tal que a maior parte da densificao ocorre na etapa de conformao, em torno de 80 a 85% denso. A Figura 3.3 mostra um diagrama esquemtico da microestrutura de um refratrio, composta por um agregado (filler) de gros refratrios unidos pela fase aglomerante (matriz). A densidade final cerca de 85% (Lee, W. E., 1994).

20

Porosidade

Fase vtrea ou gros finos

Fases impuras

Filler

Figura 3.3 Microestrutura de um refratrio (Lee, W. E., 1994). Os refratrios apresentam gros grosseiros e elevada porosidade em relao aos cermicos. O tringulo da Figura 3.4 ilustra a relao entre as propriedades, processamento e a microestrutura de materiais cermicos. As propriedades dos materiais cermicos so em geral controladas pela microestrutura e a microestrutura pelo processamento indicando que a escolha criteriosa de ps e do processamento que levam microestrutura, permite controlar as propriedades do material (Lee, W. E., 1994).

Microestrutura

Processamento

Propriedades

Figura 3.4 Relao entre processamento, microestrutura e propriedades (Lee, W. E., 1994).

21

A microestrutura de um material pode ser conceituada como um agregado tridimensional de fases cristalinas e no-cristalinas. A descrio da natureza da microestrutura passa pela caracterizao de sua composio qumica e avaliao das fases presentes, incluindo os vazios e poros. Por sua vez, a descrio da geometria da microestrutura deve considerar as regies tridimensionais preenchidas com slidos ou vazios. Dessa forma necessria a descrio dos aspectos geomtricos associados aos poros, devido freqente presena de poros na microestrutura de cermicas, os quais so decorrentes do processamento (Vasconcelos, W.L., 1997). Em relao ao comportamento mecnico, a presena de poros comumente implica em diminuio da resistncia, no entanto, a presena de uma porosidade controlada essencial para funes como membranas, filtros, adsorventes, materiais isolantes, etc. (Vasconcelos, W.L., 1997).

3.3.1 Parmetros de controle de microestrutura As propriedades dos materiais policristalinos so fortemente afetadas por

caractersticas microestruturais tais como (Lee, W. E., 1994): 1. Tamanho de gro, forma e distribuio de tamanhos; 2. Tamanho de poro, forma e distribuio de tamanhos; 3. Distribuio de fases; 4. Alinhamento ou textura de algumas destas acima citadas. A porosidade e a densidade so importantes variveis microestruturais (Lee, W. E., 1994). A densidade terica de uma cermica policristalina assume uma porosidade zero e leva em considerao a presena de segunda fase, soluo slida e defeitos na estrutura. Para um material cermico contendo poros, o volume a ser usado para calcular a densidade requer definies criteriosas (Lee, W. E., 1994).

22

Os poros podem estar isolados (fechados) ou na forma de canais interconectados que se comunicam com a superfcie, como mostra o desenho esquemtico da Figura 3.5 (Lee, W. E., 1994).

Figura 3.5 Desenho esquemtico de um poro aberto e um fechado (Lee, W. E.,1994). Apresenta-se a seguir uma terminologia normalmente utilizada para porosidade, densidade e outras variveis correlacionadas. Densidade: Densidade Verdadeira: a densidade do material excluindo os poros e os espaos interpartculas; Densidade Aparente: a densidade do material incluindo os poros fechados e inacessveis; Densidade Volumtrica: a densidade do material incluindo os poros e os espaos interpartculas. Slido dividido: um slido formado por partculas mais ou menos independentes as quais podem se encontrar na forma de um p, de um agregado ou de um aglomerado; Slido poroso: um slido com poros, isso , cavidades, canais ou interstcios, os quais so mais profundos do que largos; Volume de poros (Vp): o volume dos poros conforme medido pelo mtodo que deve ser especificado; Tamanho dos poros (geralmente largura do poro): a distncia entre as paredes opostas do poro; Distribuio do tamanho dos poros: representada pelas derivadas dAp/drp ou dVp/drp como uma funo de rp, onde Ap, Vp e rp so respectivamente a rea, o volume e o raio dos poros;

23

Porosidade (Vv): a razo entre o volume total de poros (Vp) e o volume aparente V da partcula ou do p. Em alguns casos deve-se distinguir entre poros fechados e poros abertos, conforme Figura 3.5 ; Poros Fechados: so aqueles inacessveis fluidos externos, que no colaboram com processo de fluxo de fluidos e adsoro de gases, mas que influenciam em propriedades macroscpicas tais como densidade volumtrica, resistncia mecnica e condutividade trmica; Poros Abertos: so aqueles com um canal contnuo de comunicao com a superfcie externa do corpo; rea Superficial: dimenso da superfcie total conforme determinada pelo mtodo que deve ser especificado (Luca, M.A. 1998). As seguintes distines so recomendadas pela IUPAC: Microporos: Mesoporos: Macroporos: so poros com dimetros menores do que 2nm. so poros com dimetros entre 2 e 50nm. so poros com dimetros maiores do que 50nm.

A Figura 3.6 mostra diagrama da faixa de tamanhos de poros avaliada em cada mtodo.

adsoro Intruso de mercrio Microscopia eletrnica Microscopia tica

Microporos Ultramicroporos

mesoporos

Macroporos Microcapilaridades capilaridades 100

poros grosseiros macrocapilaridades

0,1

10

1000

10000

10000

nm

Dimetro dos poros Figura 3.6 Intervalos de medida para os principais mtodos de caracterizao de poros ( Meyer et alli, citados por Luca, M.A., 1998).

24

Antes da sinterizao, quase toda a porosidade em um material cermico aberta (poros abertos), mas aps a sinterizao, a frao volumtrica de poros diminui e muitos poros que eram abertos tornam-se fechados. A estrutura de poros resultante do processamento a verde tem uma forte influncia na estrutura de poros do componente sinterizado (Onoda, 1977 citado por Lee, W.E., 1994). A quantidade de poros, sejam abertos ou fechados, inter ou intra-granular, o nmero de coordenao (nmero de gros em contato com o poro) e a forma, tamanho e distribuio do poro, influenciam nas propriedades (Lee, W.E., 1994). A porosidade aberta mais comumente medida por porosimetria de mercrio (Lowell e Shields, 1984, citado por Lee, W.E.,1994), enquanto a porosidade fechada pode ser calculada ou examinada microscopicamente. Medidas de porosidade quantitativa podem ser feitas em sees polidas atravs de tcnicas estereolgicas (Lee, W.E., 1994). Alm da porosimetria de mercrio (intruso de mercrio) e a estereologia (microscopia tica e eletrnica), cita-se tambm adsoro de gases, picnometria e a absoro de gua que podem ser utilizadas para a medida de porosidade e/ou densidade em materiais cermicos. Estes mtodos esto descritos no prximo item. Jackson (2001) cita o uso de coeficiente de adsoro capilar como um dos testes recentemente utilizados em modernos laboratrios de ensaios em cascas cermicas. Este coeficiente mede o movimento de lquido atravs dos poros. Dentre os vrios testes, Jackson (2001) cita tambm o uso de medidas de porosidade e permeabilidade com gs em cascas cermicas. Este autor comenta que devido complexidade e custos de alguns destes ensaios, durante algum tempo eles no sero de uso generalizado. Medidas de porosidade em cascas cermicas foram realizadas recentemente por alguns pesquisadores, conforme mostra a Tabela III.1. Ao estudar o uso de um polmero hidrofbico, para evitar a penetrao de gua nas primeiras camadas, Jackson (2001) realiza testes de absoro de gua. Luca (1998) tambm utilizou experimentos com absoro de gua, verificando teor crescente de gua absorvida com a adio de polmeros (polietilenoglicol) e determinou valores de densidade e porosidade aparente para diferentes sistemas.

25

Tabela III.1 Porosidade em diferentes sistemas de cascas cermicas Referncia Jackson (2001) Sistema Slica Fundida Porosidade (%) 22,1-27,4 Mtodos estudados ---

Jones et al (2000) Luca (1998)

Zirconita/Mulita Com polmeros ou fibra Slica coloidal Com e sem polmeros

> 30

---

9,71-16,53

Intruso por mercrio

--- Mtodo utilizado no foi citado Jones, S. (2000) utilizou tcnicas de infiltrao de gua para determinar a porosidade aberta em machos cermicos para o processo cera perdida. Para os machos a porosidade aberta foi de 34%, resultado considerado razovel. Com adio de grafite obtiveram aumento que variou de 3 a 3,4%, relacionado ao aumento do tamanho de partcula de grafite e no etapa de sinterizao. A Figura 3.7 mostra o grfico com resultados de porosidade obtidos para diferentes composies do macho cermico.

Porosidade Desvio Padro

Macho Porosidade Desv.Padr.

A 34 0,2

B 0,25

C 0,16

D 0,11

E 0,19

F 0,73

G 1,44

35,92 35,78 35,85 38,47 38,34 37,82

Figura 3.7 Porosidade aberta medida em machos cermicos (Jones, S., 2000).

26

3.3.2 Tcnicas de caracterizao de microestrutura

Porosimetria de mercrio A caracterizao de meios porosos por intruso de mercrio efetuada a partir de medidas do volume de mercrio que penetra nos poros do material, sob presso constante. A presso necessria para que a intruso nos poros ocorra inversamente proporcional ao dimetro dos poros conforme pode-se verificar pela Equao 3.1 de Washburn, com a qual se calcula o raio dos poros: r = 2cos / p (Equao 3.1)

Onde r o raio dos poros, a tenso superficial do mercrio, o ngulo de contato entre o mercrio e a superfcie da amostra e p a diferena de presso; o ngulo de contato do mercrio na maioria dos xidos cerca de 130-140o e a tenso superficial mercrio/ar em torno de 0,48N/m (Luca, M.A., 1998). A exemplo, para comparao, a tenso superficial da gua cerca de 0,075 N/m e do lcool 0,024N/m (Tenso superficial, 2002). A Figura 3.8 mostra uma curva tpica de intruso de mercrio obtida experimentalmente. Esta curva apresenta o volume de mercrio na amostra porosa em funo da presso aplicada.

Vacumulativo

1000

2000

P (bar)

Figura 3.8 Curva tpica de porosimetria de mercrio; volume acumulado em funo da presso aplicada (Nobrega, R., 1994 citado por Luca, M.A., 1998).

27

A Figura 3.9 apresenta uma curva de distribuio de poros determinada por porosimetria por intruso de mercrio. Volume Incremental (cm3/g)

Dimetro de Poro (m) Figura 3.9 - Curva tpica de distribuio de poros determinada por porosimetria por intruso de mercrio (Sibilia, J. P., 1988 citado por Luca, M.A., 1998).

As limitaes do mtodo de porosimetria por intruso de mercrio so que este mtodo no pode ser aplicado a materiais compressveis ou frgeis, os quais podem, com a aplicao da presso serem deformados elasticamente ou at irreversivelmente danificados; com a reduo da presso, um volume substancial de mercrio pode ficar retido nos poros, o que o torna um mtodo destrutivo. Alm disso, a tcnica no pode ser utilizada para investigar poros de dimenses menores do que 3nm, portanto no mede microporos. Apesar destas restries, a porosimetria de mercrio amplamente aceita como um mtodo padro de determinao de volume total de poros e distribuio de tamanho de poros nas regies dos macro e mesoporos. Alguns exemplos de aplicaes recentes da porosimetria de mercrio em materiais cermicos so citados abaixo. Na maioria dos casos, a caracterizao microestrutural vem acompanhada de outras tcnicas de determinao de porosidade, as quais complementam informaes para faixas de tamanhos de poros no determinadas por este mtodo (Luca, M.A., 1998).

28

Caracterizao morfolgica de materiais macroporosos atravs do estudo do dimetro e da distribuio de tamanhos de poros; Caracterizao microestrutural de aerogis de TiO2-SiO2; Avaliao estrutural dos poros em monolitos polimricos; Avaliao dos poros da faixa de tamanho determinados pela porosimetria de mercrio em concretos de resistncia caracterstica; Estudo da distribuio de tamanhos de poros em sistemas sol-gel de slica preparados pela hidrlise do TMOS (ortossiclicato de tetrametila) em meio cido com a incorporao de determinados polmeros e posterior remoo dos mesmos para liberar macroporos;

Caracterizao de membranas porosas.

Luca (1998) realizou medidas de porosidade em amostras inteiras e modas de cascas de aproximadamente 4 gramas, calculando-se o volume total de intruso (ml/g), o dimetro mdio dos poros (m) e a porosidade das amostras (%). Nestes testes observou-se: Aumento do tamanho mdio de poros e pequena alterao na porosidade quando se utiliza albumina como aditivo; Ao medir a porosidade intrnseca dos materiais refratrios, a maior contribuio para a porosidade das cascas proveniente da areia de chamote (5% - avaliada por intruso de mercrio). Snow et alli (2002) realizaram medidas em cascas com camadas primrias diferentes, observando o seguinte: Camada primria com zirconita 325#: tamanhos de poros de 0,1 a 3m (sendo mais comum prximo de 1,3m), com 26,88% de porosidade; Camada primria com slica fundida 120#: tamanhos de poros de 1 a 25m, (sendo mais comum prximo de 8,5m), com 35,7% de porosidade; Camada primria com slica fundida120# e estuco 30/50: tamanho de poros de 0,5 a 50m (sendo mais comum prximo de 9m), com 27,1% de porosidade. A queima do polmero aumentou a porosidade de 35,7 para 40,1% para camadas com slica fundida 120# e de 26,9 para 30,2 para camadas com zirconita 325#.

29

Adsoro de gases Uma outra tcnica importante para caracterizao de slidos porosos (xidos, zelitas e polmeros orgnicos), determinao da rea superficial e distribuio de tamanhos de poros (catalisadores e materiais cermicos porosos) a adsoro de gases. Esta tcnica consiste em medir a quantidade de gs adsorvido em um meio poroso em funo da presso relativa deste gs para uma dada temperatura (Prel. = P/Po, ou seja, a relao entre a presso aplicada e a presso de saturao do gs na temperatura do experimento). O nitrognio normalmente o gs utilizado. A Figura 3.10 apresenta uma curva tpica do volume de gs adsorvido em funo da presso relativa. Esta curva obtida medindo-se a quantidade de gs adsorvido para valores crescentes de presso at atingir a saturao (P/Po = 1) onde todo o gs condensado. Fazendo-se o caminho inverso, a partir de Po obtm-se a isoterma de desoro. A partir das isotermas de adsoro existem modelos para se determinar a rea especfica dos slidos (Luca, M.A., 1998). Em caracterizaes de materiais relacionados s cascas cermicas de microfuso, tem-se a determinao de rea superficial especfica das zirconitas utilizadas na preparao da lama primria (1,54m2/g) e da lama secundria (1,32m2/g) (Bocalini, 1993, citado por Luca, M.A., 1998).

Quantidade adsorvida

Presso relativa Figura 3.10 Curva tpica do volume de gs adsorvido. Adsoro (caminho ACDEFG) e Desoro (caminho GHIJB) (Nobrega, R., 1994 citado por Luca, M.A., 1998).

30

Outro estudo de adsoro em cascas cermicas transformou dados de volume adsorvido-presso em vrias informaes sobre a rea superficial especfica (m2/g), e o volume total de poros (cm3/g). Verificou-se que o uso de chamotes de granulometria menor diminui a rea superficial especfica e o volume dos poros, porm aumenta o raio mdio dos poros (faixa avaliada pelo teste) (Luca, M.A., 1998).

Estereologia A estereologia se baseia na observao direta de uma seo da amostra. Refere-se, portanto mtodos que exploram o espao tridimensional a partir de sees bidimensionais de um corpo. O primeiro requisito prtico que a seo do material em estudo deve poder ser preparada em uma forma adequada para estudo em microscopia tica ou eletrnica. A estereologia quantitativa evoluiu da microscopia quantitativa e estereomtrica e baseia-se fortemente em alguns fundamentos de probabilidade geomtrica. Esta tcnica utiliza-se de caractersticas de pontos, linhas, superfcies e volumes e so conhecidas expresses exatas que relacionam as medidas em sees bidimensionais estrutura tridimensional. Todos os experimentos no campo da estereologia quantitativa so essencialmente estatsticos. As relaes que formam a base para este mtodo assumem que a estrutura foi uniformemente amostrada em posio e orientao. Na prtica, estas necessidades so satisfeitas pela seleo de amostras representativas. O nmero de leituras necessrias est relacionado preciso desejada, homogeneidade da populao e extenso coberta por uma simples observao (Luca, M.A., 1998). Um refinamento da tcnica de estereologia emprega sees seriadas, onde uma srie de planos paralelos separados perpendicularmente por uma distncia compatvel com o tamanho dos poros examinada seqencialmente. Esta tcnica particularmente til na determinao de parmetros topolgicos como o nmero por unidade de volume (Nv) e a conectividade por unidade de volume (Gv).

31

A conectividade dos poros uma das principais propriedades responsveis pelos comportamentos de percolao em sistemas porosos, portanto de fundamental importncia para propriedades relacionadas permeabilidade dos materiais. Existem diversas maneiras de se chegar sua caracterizao. As micrografias podem ser utilizadas como ferramentas para o esclarecimento da morfologia dos materiais. Para cascas cermicas, comum encontrar na literatura micrografias de cascas, como mostra a Figura 3.11. Porm o uso de mtodos quantitativos de anlise de imagens para cascas cermicas de microfuso muito recente. Luca (1998) obteve imagens de casca cermica em microscpio eletrnico de varredura (MEV) e utilizou um programa de anlise de imagens, avaliando parmetros geomtricos microestruturais como dimetro mdio de poros (0,60 a 0,77m) e porosidade (13,0 a 24,9%) em sistemas base de slica coloidal contendo polmeros e albumina. Neste estudo observou-se a complexidade da estrutura das cascas cermicas, uma vez que existem diferentes tamanhos e tipos de poros.

10 m

10 m

Figura 3.11 Microestruturas de cascas cermicas (Jones, S., Yuan, C., 2003).

Picnometria A picnometria se baseia em medidas de deslocamento de fluidos, levando estimativa da densidade de slidos, a qual pode ser definida como a razo entre a massa e o volume envolvido pelo envelope do fluido que circunda o slido. Quando o lquido no molha a superfcie do slido, seguir apenas as regies convexas do slido e no penetrar na estrutura de poros, o que esperado na picnometria de mercrio (densidade volumtrica). Em estudos realizados com diferentes tipos de cascas cermicas, observa-se que os valores de densidade variaram de 2,33 a 2,57g/cm3 (Luca, M.A., 1998).

32

Quando um fluido molha a superfcie tender a penetrar em todos os poros que esto acessveis s suas molculas. As molculas de um gs escolhido para a picnometria podem ser excludas dos poros mais finos. Assim pode-se esperar que o volume de poros obtido dessa maneira aumente com a diminuio do tamanho das molculas utilizadas no teste. A densidade por picnometria de Hlio, denominada de densidade verdadeira, assumindo freqentemente que ela representa a densidade de um slido compacto, embora isso s seja vlido quando no h evidncia de que o gs seja adsorvido e de que o slido no contm poros fechados.

Absoro de gua Desde que os poros abertos so acessveis, seu volume pode ser medido atravs do volume de gua necessrio para preench-lo, definindo-se o volume do slido aparente (Lee, W.E.1998). Os mtodos de absoro de gua, se baseiam no princpio de Arquimedes, e permitem avaliar a densidade aparente. Os resultados so obtidos a partir de medidas de massa seca, massa imersa (aps saturao no lquido em que ser suspensa) e massa saturada da amostra, em uma determinada temperatura. Com estas medidas, possvel calcular a massa especfica aparente, a porosidade aparente, a massa especfica aparente da fase slida e a percentagem de gua absorvida.

3.4 - Definio e mtodos de avaliao de Propriedades de cascas cermicas A permeabilidade e a resistncia mecnica so propriedades importantes no desempenho da casca cermica (Luca, M.A., 1998, DAmbrsio, M.P. et alli,1993, Boccalini, J.M. et. Alli, 1993).

33