Académique Documents

Professionnel Documents

Culture Documents

Tecnicas de Mantenimiento

Transféré par

Alejandro Benites RevolledoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tecnicas de Mantenimiento

Transféré par

Alejandro Benites RevolledoDroits d'auteur :

Formats disponibles

Tcnicas de mantenimiento. Los requerimientos que tiene cada uno de los mtodos para su implementacin se presentan en la figura N 1.

8 en base a la segmentacin propuesta, el mtodo ms recomendable para cada estructura de flujo de proceso depender del tamao de la empresa, cantidad de equipo, maquinaria, cantidad de personal laboral, capital disponible para inversin, disposicin al cambio y su demanda dependiente o independiente. Estos mtodos no trabajan independientemente, sino que pueden mezclarse algunas herramientas o mtodo dependiendo de las necesidades de la empresa, adems no tienen que implementarse al 100% solo se toman los mtodos que mas convengan, la tcnica ideal para cada tipo de flujo de proceso, se toma en cuenta la inversin que se debe tener en consideracin para su implementacin y la funcionalidad de cada una. Las herramientas y mtodos de cada tcnica que pueden aplicarse a cada flujo de proceso se alistan en la siguiente tabla 1.7, all se encuentran los mtodos como el mantenimiento preventivo (PM), mantenimiento productivo total (TPM), mantenimiento centrado en la fiabilidad (RCM) y el mantenimiento centrado en la eficiencia (ECM) con sus aplicaciones en cada tipo de empresa talleres de trabajo, lote, ensamble y flujo continuo [Arias, L 2003].

METODOS TALLERES DE TRABAJO LOTE ENSAMBLE FLUJO CONTINUO

X X X X PM X X X TPM X X RCM X X X ECM Figura N 1.7: Mtodos del mantenimiento y sus aplicaciones en la industria.

Fuente: [Arias, L 2003].

En la siguiente figura N 1.8 se comparan las diferentes tcnicas de administracin del mantenimiento los criterios como reduccin de costos de mantenimiento, productividad del equipo del mantenimiento y la eficiencia global del equipo (OEE), las tcnicas en los diferentes tipos de mantenimiento dependen de los criterios que tienen con respecto al mantenimiento proactivo, mantenimiento preventivo (PM), mantenimiento productivo total (TPM), mantenimiento centrado en la fiabilidad (RCM) y el mantenimiento centrado en la eficiencia (ECM).

Criterios Mantenimiento proactivo TPM

Mejorando la eficiencia global del equipo y resolviendo totalmente los problemas relacionados con los equipos. Incrementando el valor agregado por persona, incrementando el ndice de operacin y reduciendo los

PM

Optimizando la funcin fsica del mantenimiento resolviendo el problema peridico de mantenimiento Reduciendo los paros de equipos y calendarizando las tareas de mantenimiento para disminuir fallas.

RCM

ECM

Reduccin de costos de mantenimiento

Mejorando la administracin del ciclo de vida del sistema

Optimizacin el intervalo requerido de mantenimiento

Dirigiendo los aspectos tcnicos de mantenimie nto

Productividad del equipo y del mantenimiento

Enfocndose en tecnologas de mantenimiento comprobado, correctivo y preventivo identificando los proceso de

Incrementand o la fiabilidad del equipo

Mantenimie nto y mejorando la rpida respuesta con pocos recursos.

mantenimiento de equipo

paros de equipos Incrementando el OEE atacando las seis perdidas: paros, tiempos de preparacin y ajuste, vacio y paros menores, disminucin de velocidad, disminucin de proceso en el arranque, y defectos. Alcanzando mejoras continuas, gracias a un uso extensivo de estandarizacin del rea de trabajo y administracin visual. De uno a tres aos Hacer nfasis en enfoques sistemticos usando la metodologa apropiada, estrategias de : trabajar, preventivo, basado en concisiones, segn las consecuencias de falla del sistema Haciendo nfasis en la disponibilid ad de procesos mejorados capaces de manufactur ar productos de calidad o servicio sin interrupcin

OEE ( eficiencia global del equipo)

Haciendo el anlisis en la eficiencia del equipo y del sistema

Haciendo nfasis en la revisin peridica del equipo y en una cultura de prevencin

Mejoramiento continuo

No teniendo consideraciones de las mejoras continuas

Monitoreo de fallas, vigilancia peridicas, tecnolgica de anlisis de fallas

Empleando los mtodos preactivos para lograr el mejoramiento contino.

Lograr el mejoramien to continuo incorporand o tcnicas de RCM y TPM

Duracin de la implementaci n

De uno a tres meses

De uno a tres aos

De tres a seis meses

De tres a seis meses

Figura N 1.8: Tabla de criterios de las diferentes tcnicas de administracin del mantenimiento.

Fuente: [Arias, L 2003].

1.1.1. Herramientas para la administracin del mantenimiento. Para ejecutar satisfactoriamente la administracin del mantenimiento y obtener resultados cuantificados que ayude a tomar decisiones, se necesita de ciertos instrumentos o herramientas que facilitan el trabajo. Gracias al uso de estas herramientas se pueden planear, organizar y controlar mejor las actividades de mantenimiento, [Arias, L 2003]. A continuacin se presentan algunas herramientas que se utilizan en la administracin del mantenimiento entre ellos tenemos el ndice de clasificacin para los gastos de conservacin (ICGM), el anlisis de problemas, inventario jerrquico, costo mnimo de mantenimiento, mantenimiento y fiabilidad del equipo y el anlisis de modos de fallas y sus efectos.

Figura N 1.9: Herramientas para el anlisis del mantenimiento

ndice ICGM (RIME) Anlisis de problemas Inventario jerrquico Costo mnimo mantenimiento

Talleres de trabajo X X de

Lotes

Ensambles

X X X

X X X

Flujo continu o X X X X

Mantenimiento y fiabilidad del equipo AMEF Fuente: [Arias, L 2003].

X X X

X X

X X

Vous aimerez peut-être aussi

- Semana 5 Logistica de AlmacenamientoDocument7 pagesSemana 5 Logistica de AlmacenamientoSebastian Castro25% (4)

- La Positiva Seguros Y Reaseguros 211 0211 LIMA Y/O ProvinciasDocument1 pageLa Positiva Seguros Y Reaseguros 211 0211 LIMA Y/O Provinciaskristel laraPas encore d'évaluation

- Efectividad de Planta OEEDocument8 pagesEfectividad de Planta OEEGlorneyPas encore d'évaluation

- ProcedimientosDocument5 pagesProcedimientosAlejandro Benites RevolledoPas encore d'évaluation

- ProcedimientosDocument5 pagesProcedimientosAlejandro Benites RevolledoPas encore d'évaluation

- Compr AsDocument1 pageCompr AsAlejandro Benites RevolledoPas encore d'évaluation

- Efectividad de Planta OEEDocument8 pagesEfectividad de Planta OEEGlorneyPas encore d'évaluation

- Unidad AgostoDocument2 pagesUnidad AgostoAlejandro Benites RevolledoPas encore d'évaluation

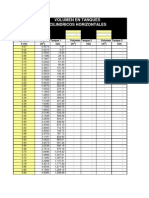

- Volume NDocument4 pagesVolume NAlejandro Benites RevolledoPas encore d'évaluation

- Defina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaDocument1 pageDefina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaAlejandro Benites RevolledoPas encore d'évaluation

- Defina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaDocument1 pageDefina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaAlejandro Benites RevolledoPas encore d'évaluation

- Defina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaDocument1 pageDefina Usted El Concepto de Calidad Que Tiene Cada Uno de Los Que Participan en Esta LecturaAlejandro Benites RevolledoPas encore d'évaluation

- Aprueban Reglamento para La Comercialización de Biocombustibles Decreto Supremo NºDocument7 pagesAprueban Reglamento para La Comercialización de Biocombustibles Decreto Supremo NºAlejandro Benites RevolledoPas encore d'évaluation

- ds030 98Document30 pagesds030 98Moises CanahuirePas encore d'évaluation

- VisionDocument1 pageVisionAlejandro Benites RevolledoPas encore d'évaluation

- Manual Del Alumno - CorgasaDocument14 pagesManual Del Alumno - CorgasaRubén García VillacortaPas encore d'évaluation

- Cf-Kubota - Cc. Tiene Cadena de Valor y FODA. No Hay MapaDocument71 pagesCf-Kubota - Cc. Tiene Cadena de Valor y FODA. No Hay MapaGabriela Torrealba HenríquezPas encore d'évaluation

- Trabajo Modelos Guia de Chequeo y Favorito ImplicitoDocument18 pagesTrabajo Modelos Guia de Chequeo y Favorito ImplicitoÁngela GarcíaPas encore d'évaluation

- Guia Manejo de Residuos BiologicosDocument31 pagesGuia Manejo de Residuos BiologicosPatt CarvelPas encore d'évaluation

- Oportunidades de Inversion en El PeruDocument27 pagesOportunidades de Inversion en El PeruJavierRodrigoSarmientoLópezPas encore d'évaluation

- Plan de Rescate Alturas DEMOLICIONESDocument9 pagesPlan de Rescate Alturas DEMOLICIONESJorge GrisalesPas encore d'évaluation

- Bateria ER - DistDocument3 pagesBateria ER - DistBruno CasalPas encore d'évaluation

- Ripley - SET CABELLO DAÑADO L'ORÉAL PROFESSIONNEL ABSOLUT REPAIR MÁSCARA 250 ML + SHAMPOO 100 ML + ACEITE 10 EN 1 30 MLDocument1 pageRipley - SET CABELLO DAÑADO L'ORÉAL PROFESSIONNEL ABSOLUT REPAIR MÁSCARA 250 ML + SHAMPOO 100 ML + ACEITE 10 EN 1 30 MLBelén Damary Zapata CastilloPas encore d'évaluation

- DOCUMENTO DOCTRINARIO DE LA GMCP VERSION DEFINITIVA Documento de LecturaDocument159 pagesDOCUMENTO DOCTRINARIO DE LA GMCP VERSION DEFINITIVA Documento de LecturaMaru AngelPas encore d'évaluation

- EnsayoDocument13 pagesEnsayoDeyanira Celeste Goméz VizcainoPas encore d'évaluation

- Taller Unidad 2 Enfoques Gerenciales ModernosDocument4 pagesTaller Unidad 2 Enfoques Gerenciales ModernosErika Johana Figueroa RinconPas encore d'évaluation

- Manual - Editor de Partituras Braille BMEDocument50 pagesManual - Editor de Partituras Braille BMEPablo RodriguezPas encore d'évaluation

- Tarea 1 Estadistica Aplicada 2Document11 pagesTarea 1 Estadistica Aplicada 2maria100% (1)

- Animacion de Punto de VentaDocument9 pagesAnimacion de Punto de VentaAngie MedalitPas encore d'évaluation

- Calculadora de Precios Topograficos Fotogrametricos BFX-V1.4Document15 pagesCalculadora de Precios Topograficos Fotogrametricos BFX-V1.4Yeisson Salabarria MolinaPas encore d'évaluation

- LOS NINI Protocolo de InvestigacionDocument17 pagesLOS NINI Protocolo de InvestigacionPatricia Pichardo100% (1)

- 01 ANAC Mercado Automotor Enero 2022Document14 pages01 ANAC Mercado Automotor Enero 2022jcgodoyf8985Pas encore d'évaluation

- Presentacio QoSDocument11 pagesPresentacio QoSRonnyPas encore d'évaluation

- Impacto de La TecnologiaDocument3 pagesImpacto de La TecnologiaJulio HernandezPas encore d'évaluation

- Formulario RH1 UNIFICADODocument1 pageFormulario RH1 UNIFICADOPaula SinisterraPas encore d'évaluation

- Laboratorio 4 Circuitos IIDocument14 pagesLaboratorio 4 Circuitos IIAbelardo Jozhitoh LokitohPas encore d'évaluation

- Preguntas y Respuestas Sobre Los Modos de PlayGround OpenAIDocument4 pagesPreguntas y Respuestas Sobre Los Modos de PlayGround OpenAITeddy MouraPas encore d'évaluation

- 3 - Concepto de Ciencia, Gestión e Ingeniería de ServiciosDocument7 pages3 - Concepto de Ciencia, Gestión e Ingeniería de ServiciosAgustín Ruiz MartínPas encore d'évaluation

- Instrucciones Instalacion JacuzziDocument1 pageInstrucciones Instalacion JacuzziIván Palacio RestrepoPas encore d'évaluation

- MATEMÁTICASDocument2 pagesMATEMÁTICASKty Margaritta MartinezPas encore d'évaluation

- Abastecimiento de Agua PotableDocument499 pagesAbastecimiento de Agua PotableAlexis Chan FrancoPas encore d'évaluation

- Estadística Descriptiva (Solo Hay Histogramas y Valor Esperado, FaltaDocument8 pagesEstadística Descriptiva (Solo Hay Histogramas y Valor Esperado, FaltaSarita Janeth Maza SilvaPas encore d'évaluation

- Precios Estimados SHCP VehiculosDocument29 pagesPrecios Estimados SHCP VehiculosgalazlicPas encore d'évaluation

- Director de Ugel - FaltasDocument3 pagesDirector de Ugel - FaltasAlberth AlfaroPas encore d'évaluation