Académique Documents

Professionnel Documents

Culture Documents

Informe TP 6 Maquinas Herramientas Final

Transféré par

Lisandro AlonsoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe TP 6 Maquinas Herramientas Final

Transféré par

Lisandro AlonsoDroits d'auteur :

Formats disponibles

Informe Mquinas Herramientas

MAQUINA HERRAMIENTA La mquina herramienta es un tipo de mquina que se utiliza para dar forma a piezas slidas, principalmente metales. Su caracterstica principal es su falta de movilidad, ya que suelen ser mquinas estacionarias. El moldeado de la pieza se realiza por la eliminacin de una parte del material. El trmino mquina herramienta se suele reservar para herramientas que utilizan una fuente de energa distinta del movimiento humano, pero tambin pueden ser movidas por personas si se instalan adecuadamente o cuando no hay otra fuente de energa. Muchos historiadores de la tecnologa consideran que las autnticas mquinas herramienta nacieron cuando se elimin la actuacin directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, se considera que el primer torno que se puede considerar mquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorpor el instrumento de corte en una cabeza ajustable mecnicamente, quitndolo de las manos del operario. Las mquinas herramienta pueden utilizar una gran variedad de fuentes de energa. La energa humana y la animal son opciones posibles, como lo es la energa obtenida a travs del uso de ruedas hidrulicas. Sin embargo, el desarrollo real de las mquinas herramienta comenz tras la invencin de la mquina de vapor, que llev a la Revolucin Industrial. Hoy en da, la mayor parte de ellas funcionan con energa elctrica. Las mquinas-herramienta pueden operarse manualmente o mediante control automtico. Las primeras mquinas utilizaban volantes para estabilizar su movimiento y posean sistemas complejos de engranajes y palancas para controlar la mquina y las piezas en que trabajaba. Poco despus de la Segunda Guerra Mundial se desarrollaron los sistemas de control numrico. Las mquinas de control numrico utilizaban una serie de nmeros perforados en una cinta de papel o tarjetas perforadas para controlar su movimiento. En los aos 1960 se aadieron computadoras para aumentar la flexibilidad del proceso. Tales mquinas se comenzaron a llamar mquinas CNC, o mquinas de Control Numrico por Computadora. Las mquinas de control numrico y CNC pueden repetir secuencias una y otra vez con precisin, y pueden producir piezas mucho ms complejas que las que pueda hacer el operario ms experimentado.

CLASIFICACIN DE LAS MQUINAS-HERRAMIENTAS. Las mquinas-herramientas tienen la misin fundamental de dar forma a las piezas por arranque de material. El arranque de material se realiza gracias a una fuerte presin de la herramienta sobre la superficie de la pieza, estando: bien la PIEZA, bien la HERRAMIENTA o bien la PIEZA y la HERRAMIENTA Segn sea la naturaleza del movimiento de corte, las mquinas-herramientas se clasifican en: Mquinas-herramientas de movimiento circular. Con el movimiento de corte en la pieza: Torno paralelo, torno vertical, ...(Fig. 1) Con el movimiento de corte en la herramienta: Fresadora, taladradora, mandrinadora, ... (Fig. 2) Mquinas-herramientas de movimiento rectilneo: Cepillo, mortajadora, brochadora, ... (Fig. 3)

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 1

Informe Mquinas Herramientas

Las mquinas-herramientas de movimiento circular tienen una mayor aplicacin en la industria debido a que su capacidad de arranque de material es superior a las mquinas con movimiento de corte rectilneo y por tanto su rendimiento. Lo mismo las mquinas de movimiento rectilneo que las de movimiento circular se pueden controlar: Por un operario (mquinas manuales). Neumtica, hidrulica o elctricamente. Mecnicamente (por ej. Mediante levas). Por computadora (Control numrico: CN) EL MECANIZADO POR ARRANQUE DE MATERIAL Para que se produzca el corte de material, es preciso que la herramienta y la pieza la herramienta o la pieza Estn dotados de unos movimientos de trabajo y de que estos movimientos de trabajo tengan una velocidad. Los movimientos de trabajo necesarios para que se produzca el corte son:

Movimiento de corte (Mc): movimiento relativo entre la pieza y la herramienta. (Fig. 4) Movimiento de penetracin (Mp): es el movimiento que acerca la herramienta al material y regula su profundidad de penetracin. (Fig. 5) Movimiento de avance (Ma): es el movimiento mediante el cual se pone bajo la accin de la herramienta nuevo material a separar. (Fig. 6) Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 2

Informe Mquinas Herramientas

Los movimientos de trabajo en las distintas mquinas-herramientas convencionales son:

CARACTERSTICAS TCNICAS DE LAS MQUINAS-HERRAMIENTAS. Las caractersticas tcnicas de una mquina herramienta indican, de una forma simple, los elementos de la mquina en cuestin, as como sus posibilidades de trabajo. Dichas caractersticas permiten conocer rpidamente las prestaciones y la capacidad de la mquina. Las caractersticas tcnicas de una mquina-herramienta pueden clasificarse en: CARACTERSTICAS GENERALES: Se refieren a la clase de mquina, mando de la misma, naturaleza de los mecanismos principales, forma geomtrica de los rganos msicos principales, etc. CARACTERSTICAS DE CAPACIDAD: Se refieren a las distancias entre elementos que definen las dimensiones mximas de las piezas a montar. CARACTERSTICAS DE TRABAJO: Se refieren a las posibilidades de potencias, velocidades, etc.

Entre las mquinas convencionales tenemos las siguientes mquinas bsicas: Torno, es una de las mquinas ms antiguas y trabaja mediante el arranque de material, y una herramienta de corte. Para ello la pieza gira, un carro en el que se sitan las herramientas se aproxima a la pieza provocando que esta se desgaste, obteniendo partes cilndricas o cnicas. Si se coloca una broca en la posicin correspondiente, se pueden realizar barrenos. Hay varios tipos de tornos: los paralelos, que son los convencionales; los de control numrico, que estn controlados por un sistema electrnico programable; los de levas, en que el control se realiza mediante unas levas, stos tambin son llamados de decoletaje; los tornos revlver, que poseen una torreta que gira, el revlver, en la cual se sitan los diferentes tiles de trabajo. Taladros, destinados a perforacin, estas mquinas herramientas son, junto con los tornos, las ms antiguas. En ellas el trabajo se realiza por medio del giro de la herramienta y la pieza permanece fija por medio de una prensa. El trabajo realizado normalmente, en los taladros, es hecho por una broca la que realiza el agujero correspondiente. Tambin se pueden realizar otras operaciones con diferentes herramientas, como avellanar y escariar. Un tipo especial de taladradora son las punteadoras que trabajan con pequeas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisin y sus velocidades de giro suelen ser muy elevadas. Tecnologa II Ct.Paglianiti Pgina 3

Alonso Lisandro

Informe Mquinas Herramientas

Fresadora, con la finalidad de la obtencin de superficies lisas o de una forma concreta, las fresadoras son mquinas complejas en las que es el til el que gira y la pieza la que permanece fija a una bancada mvil. El til utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca slidamente fijada a un carro que la acerca a la fresa en las tres direcciones, esto es en los ejes X, Y y Z. Con diferentes tiles y otros accesorios, como el divisor, se pueden realizar multitud de trabajos y formas diferentes. Pulidora, trabaja con un disco abrasivo que va eliminando el material de la pieza a trabajar. Se suele utilizar para los acabados de precisin por la posibilidad del control muy preciso de la abrasin. Normalmente no se ejerce presin mecnica sobre la pieza. Limadora o perfiladora, se usa para la obtencin de superficies lisas. La pieza permanece fija y el til, que suele ser una cuchilla, tiene un movimiento de vaivn que en cada ida come un poco a la pieza a trabajar, que cuenta con mecanismo de trinquete que avanza automticamente la herramienta (cuchilla). Cepilladora, al contrario de la perfiladora, en la cepilladora es la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios tiles a la vez para que trabajen simultneamente. Sierras, son de varios tipos, de vaivn, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

VELOCIDAD DE CORTE (V ).

C

Es la velocidad de los puntos de la pieza que estn en contacto con la herramienta, respecto los unos de la otra, o viceversa. Se mide en m/min y en las mquinas muy rpidas (rectificadoras) en m/s. La velocidad de corte depende, principalmente: Del material de la pieza a trabajar. Del material del filo de la herramienta. Del refrigerante. Del tipo de operacin a realizar. De la profundidad de la pasada y del avance. El valor de la velocidad de corte se encuentra en tablas en las que se entra por los factores apuntados. Estas tablas estn sacadas de ensayos prcticos. La velocidad de corte guarda una relacin matemtica con la velocidad de giro y con el dimetro del elemento que posee el M (la pieza o la herramienta)

c

donde V = velocidad de corte (m/min)

c

d = dimetro de la pieza o de la herramienta (mm) N = velocidad de giro (rpm.) La mxima velocidad de corte corresponder al dimetro mximo de los puntos de la pieza o de la herramienta que estn en contacto con la herramienta o la pieza respectivamente. AVANCE (a) El movimiento de avance se puede estudiar desde su velocidad o desde su magnitud. Velocidad de avance (amin): Longitud de desplazamiento de la herramienta respecto a la pieza o viceversa, en la unidad de tiempo (generalmente en un minuto). (Fig. 11) Avance (magnitud) (av): Es el camino recorrido por la herramienta respecto a la pieza o por la pieza respecto a la herramienta en una vuelta o en una pasada. (Fig. 12)

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 4

Informe Mquinas Herramientas

En ciertas mquinas-herramientas no es posible programar la magnitud del avance, por lo que se hace necesario programar la velocidad de dicho avance. La magnitud del avance se relaciona con la velocidad de avance a travs de la velocidad de giro:

donde a = avance por vuelta o carrera.

v

min

= avance por minuto

N = velocidad de giro en rpm. El avance, cuando se trata de un fresado (Fig.13), se puede expresar de tres maneras: siendo: Avance por minuto (a

v z min

Avance por vuelta (a ) Avance por diente (a )

donde: Z = nmero de dientes cortantes de la fresa a = avance por diente de la fresa

z

a = avance por vuelta de la fresa

v

min

= avance por minuto de la fresa.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 5

Informe Mquinas Herramientas

El avance depende, principalmente Del estado superficial que se desee obtener De la potencia de la mquina De la seccin del mango de la herramienta De la sujeccin de la herramienta o plaquita De la rigidez de la mquina De su relacin con la profundidad de pasada.

PROFUNDIDAD DE PASADA (p) Generalizando, podemos definir la profundidad de pasada diciendo que: Es la longitud que penetra la herramienta, en la pieza, en cada pasada. De este movimiento no se estudia su velocidad. La profundidad de pasada depende, principalmente, De la cantidad de material a quitar Del grado de precisin dimensional De la potencia de la mquina De su relacin con el avance.

El concepto de profundidad de pasada adquiere algunas particularidades segn sea la operacin que se realice: Torneado. Cilindrado: Es la diferencia de radios entre el comienzo y el final de la pasada. (Fig. 14)

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 6

Informe Mquinas Herramientas

Torneado. Refrentado: Es la distancia, proyectada sobre el eje de rotacin, entre las superficies planas inicial y final. (Fig.15) Torneado. Tronzado y ranurado: La profundidad de pasada coincide con el ancho de la herramienta. (Fig. 16) Torneado. Coneado: Es la diferencia de cotas, antes y despus de la pasada, medida perpendicularmente sobre el eje. (Fig. 17) Taladrado: La profundidad de pasada en el taladrado coincide con el radio de la broca. (Fig. 18)

Fresado: la profundidad de pasada guarda relacin con el tipo de fresa empleada. En el fresado, adems de la profundidad de pasada (p), se tiene en cuenta tambin el ancho de pasada (b). (Figs. 19, 20 y 21)

OPERACIONES DE CORTE Desde el punto de vista del corte podramos clasificar las operaciones en: Operaciones de desbaste Operaciones de acabado

Operacin de desbaste. Se entiende por operacin de desbaste aquella en que no se exige, en la superficie mecanizada, ninguna tolerancia de medida ni calidad superficial determinada. Con este tipo de operacin se debe quitar la mayor parte del material sobrante en el momento de conformar una pieza por el procedimiento de arranque de material. Operacin de acabado. Se entiende por operacin de acabado aquella en que concurre una de las condiciones siguientes o ambas a la vez: 1. La medida a obtener debe quedar entre dos cotas bien definidas (tolerancia). 2. Ha de conseguirse una calidad superficial determinada, no pudiendo sta ser ms basta que la establecida. Para cumplir las condiciones citadas ser preciso que la seccin de la viruta sea reducida. Consecuentemente, la velocidad de corte podra ser mayor que en la operacin de desbaste.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 7

Informe Mquinas Herramientas

DISTINTOS TIPOS DE MAQUINAS HERRAMIENTAS EMERILADORA Fcilmente distinguible en todo taller mecnico, de carpintera, herrera o incluso en el hogar de muchos aficionados al bricolage, la esmeriladora es una herramienta caracterizada no slo por su utilidad, sino tambin por su sencillez. Existen diversos tipos de esmeriladora y conviene aclarar que, dependiendo del pas o la zona geogrfica, esta herramienta tambin se conoce como amoladora, esmeril elctrico, piedra o piedra esmeril. Cualquiera fuere su denominacin, se trata de otra herramienta del mecanizado por abrasin que emplea una muela accionada por un motor elctrico. Este es el mismo principio de una rectificadora, pero las diferencias fundamentales entre una esmeriladora y una rectificadora residen en el hecho de que la esmeriladora es una herramienta mucho ms simple y en la que, al no estar destinada para el acabado de las piezas, el esfuerzo de corte es muy superior al de una rectificadora. De acuerdo con la clasificacin general podemos destacar cuatro tipos de esmeriladora: Esmeriladora angular: es bsicamente una amoladora angular. Esmeriladora de banco Esmeriladora de pedestal Esmeriladora de banda

Tambin existen esmeriladoras especiales, como la esmeriladora de terminales de tubos, que se utiliza para limpiar terminales de tubo y bordes de placas de manera rpida y sencilla. Poseen dos muelas pequeas que se pueden ajustar al grosor de pared deseado y se utilizan para en carpintera metlica, construccin de aparatos y calentadores, astilleros, ingeniera mecnica y tuberas, entre otros. Esmeriladora de banco Es, por lo general, una mquina de pequeas dimensiones y unos 6 o 7 kg de peso, que va montada a unbanco de trabajo y que se utiliza para el afilado de herramientas (brocas, escoplos, cuchillas de torno, destornilladores, buriles, cinceles, etc.) y para quitar rebabas de piezas pequeas. Lleva dos muelas de distinta granulometra a cada lado, una fina para el afilado y otra ms basta para repasar.

Los componentes principales de una esmeriladora de banco son: 1. Interruptor de encendido 2. Soporte para la herramienta (derecho) 3. Protector de ojos 4. Abrazadera del protector de ojos 5. Tornillo 6. Soporte para la herramienta (izquierdo) Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 8

Informe Mquinas Herramientas

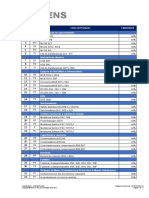

Usos de la esmeriladora de banco La siguiente tabla muestra algunos ejemplos y procedimientos de afilado de herramientas con una esmeriladora de banco.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 9

Informe Mquinas Herramientas

Esmeriladora de pedestal Muchas esmeriladoras de banco incorporan un pedestal como pieza opcional, lo que no significa que puedan transformarse en una esmeriladora de pedestal. Por el contrario, las esmeriladoras de pedestal propiamente dichas son herramientas de mayores dimensiones, destinadas al trabajo pesado. Se emplean para limpieza de soldaduras y para quitar rebabas de piezas de fundicin y otras de gran tamao.

Constan de un pedestal o base de fundicin que se atornilla al piso y destacan los mismos componentes de una esmeriladora de banco, pero el montaje de las muelas es mucho ms robusto, poseen luz y un comando central en la parte superior. Algunos modelos incorporan un conducto terminado en una bolsa de tela, donde se recogen las partculas desprendidas del material mecanizado y de las muelas. Tambin pueden contener un recipiente con agua para enfriar las herramientas. Dependiendo de la potencia, del tamao y la velocidad de giro de las muelas y del espaciado entre stas, existen esmeriladoras de pedestal de 1/3 HP a 5 HP, correspondiendo a velocidades de giro de 3600 RPM para el modelo menos potente y de 1200 RPM para el de 5 HP. Esmeriladora de banda Las esmeriladoras de banda en su formato banco suelen ser una combinacin de esmeriladora y lijadora de banda, como lo muestra la siguiente figura.

Sin embargo, tambin se encuentran esmeriladoras de doble banda. En este tipo de herramientas, la operacin de corte del material lo realiza una banda abrasiva, por lo que el mecanismo es ideal para piezas irregulares e incluso cilndricas, como caos o tubos. Tambin vienen esmeriladoras de banda mucho ms sofisticadas, como la que vemos en este video, con una interesante aplicacin.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 10

Informe Mquinas Herramientas

RECTIFICADORA UNIVERSAL. Es una mquina-herramienta donde el movimiento de corte, que es circular, corresponde a la herramienta (muela abrasiva). La pieza, que tambin est animada de un movimiento de rotacin, posee el movimiento de avance y se desplaza siguiendo una trayectoria que le permite acabar piezas de revolucin. Es una mquina-herramienta indicada para eliminar, por abrasin, pequeos espesores de material en aquellas piezas previamente mecanizadas en otras mquinas-herramientas y que tienen unas caractersticas de dureza, dimensiones o estado superficial, que no es posible terminar por arranque de viruta con herramientas de corte.

La rectificadora universal, como mquina-herramienta, se compone de: rganos msicos Bancada Mesa Cabezal portapiezas Contrapunto Cabezal portamuela Mecanismos: Motor correspondiente al portamuelas Motor correspondiente al portapiezas Poleas escalonadas Equipo hidrulico para el movimiento automtico de la mesa.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 11

Informe Mquinas Herramientas

Ejes de movimiento en la rectificadora universal Eje X de movimiento: Corresponde al eje donde va montada la muela. Eje Z de movimiento: Corresponde al desplazamiento longitudinal de la mesa. Es horizontal y paralelo a la superficie de sujeccin de la pieza y tambin al eje que proporciona la potencia de corte a la muela.

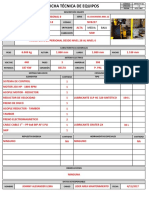

Caractersticas tcnicas de la rectificadora universal Caractersticas generales: Clase de rectificadora: universal. Naturaleza del cabezal portamuela: giratorio y desplazable. Naturaleza del cabezal portapiezas: orientable. Caractersticas de capacidad: Longitud mxima de pieza a rectificar en la mquina. Dimetro mximo de pieza a rectificar en la mquina. Dimensiones mximas de la muela. Caractersticas de trabajo: Potencia de los distintos motores. Gama de velocidades del eje portapiezas. Gama de velocidades del eje portamuela. Gama de velocidades de avances automticos del cabezal portamuela por cada inversin de la pieza. Giro mximo de la mesa en los dos sentidos. Giro mximo del cabezal portamuela en los dos sentidos.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 12

Informe Mquinas Herramientas

RECTIFICADORA TANGENCIAL Es una mquina-herramienta donde el movimiento de corte, que es circular, corresponde a la herramienta (muela abrasiva). La pieza, que posee el movimiento de avance, se puede desplazar siguiendo una trayectoria rectilnea, lo que hace posible el acabado de piezas con superficies planas. Igualmente que con la rectificadora universal, en la rectificadora tangencial se eliminan, por abrasin, pequeos espesores de material en piezas que, previamente, han sido mecanizadas en otras mquinas-herramientas.

La rectificadora tangencial, como mquina-herramienta, se compone de: rganos Msicos: Bancada Mesa portapiezas Montante Carro Cabezal portamuelas Mecnicos: Motor correspondiente al portamuelas Husiilo para el accionamiento del carro portamuelas Equipo hidrulico para el movimiento automtico de la mesa. Ejes de movimiento en la rectificadora tengencial Eje Z de movimiento: Este eje posee la potencia de corte y en l va montada la muela abrasiva. Eje X de movimiento: Este eje es horizontal y paralelo a la superficie de sujeccin de la pieza. Es perpendicular al eje Z. Eje Y de movimiento: Este eje es vertical, perpendicular al eje X y proporciona el movimiento de acercamiento de la muela a la pieza.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 13

Informe Mquinas Herramientas

Caracterisitcas tcnicas de la rectificadora tengencial Caractersticas generales: Clase de rectificadora: tangencial. Naturaleza del cabezal portamuela: desplazable verticalmente. Caractersticas de capacidad: Longitud mxima de la pieza a rectificar en la mquina. Anchura mxima de la pieza a rectificar en la mquina. Dimensiones mximas de la muela. Caractersticas de trabajo: Potencia de los distintos motores. Gama de velocidades del eje portamuelas.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 14

Informe Mquinas Herramientas

CEPILLADORA La cepilladora es una maquina un tanto lenta con una limitada capacidad para quitar metal. Se utilizan sobre todo para el maquinado de superficies horizontales, verticales o angulares. Se pueden utilizar para maquinar tambin superficies cncavas o convexas. Es una operacin mecnica con desprendimiento de viruta en la cual se utiliza una mquina llamada cepillo y el movimiento es proporcionado en forma alternativa, y se usa una herramienta llamada buril. Existen diferentes tipos de cepillo, a los cuales se les conoce como limadoras, los cepillos se miden de acuerdo a la capacidad de carrera del camero as como a la capacidad y carrera de la mesa. Esta mquina se presta para trabajar piezas de hasta 800 mm de longitud. A causa de su movimiento principal horizontal la llaman tambin mortajadora horizontal. Generalmente en piezas de gran tamao que se maquinan en el cepillo de mesa no se utilizan prensas ya que seran de dimensiones extremosas, para esto se recomienda la utilizacin de bridas, tornillos, tirantes o soportes especiales, diseados especialmente para un trabajo especfico. En el cepillado debe verificarse que la herramienta se levante por medio de la charnela en el retroceso, ya que de no hacerse se corre el riesgo de despostillar o desafilar la herramienta. El operador llamado cepillista debe tener conocimientos en materias tales como: matemticas, mantenimiento, metrologa, afilado, ajuste, etctera. Principio de funcionamiento Para el vaivn del carro se usa una corredera oscilante con un mecanismo de retorno rpido. El balancn pivotado que est conectado al carro, oscila alrededor de su pivote por un perno de cigeal, que describe un movimiento rotatorio unido al engranaje principal. La conexin entre el perno de cigeal y el balancn se hace a travs de un dado que se desliza en una ranura en el balancn y est movido por el perno del cigeal. De sta manera, la rotacin del engranaje principal de giro mueve el perno con un movimiento circular y hace oscilar al balancn. El perno est montado sobre un tornillo acoplado al engranaje principal de giro, lo que permite cambiar su radio de rotacin y de sta forma variar la longitud del recorrido del carro porta herramienta. El recorrido hacia adelante o recorrido cortante, requiere una rotacin de unos 220 del engranaje principal de giro, mientras que el recorrido de vuelta requiere solamente 140 de rotacin. En consecuencia la relacin de tiempos de recorrido cortante a recorrido de retorno es del orden de 1.6 a 1. Para poder usar varias velocidades de corte, existen engranajes apropiados de transmisin y una caja de cambios, similar a la transmisin de un automvil. Grafico del principio de funcionamiento

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 15

Informe Mquinas Herramientas

Partes principales de una Cepilladora Carrera de carro Ancho mximo de cepillado Largo de la mesa de trabajo Ancho de la mesa de trabajo Penetracin mxima de la herramienta Seccin de herramienta Altura de la pieza a cepillar Ancho de la prensa giratoria Dobles carreras por minuto (max - min) Potencia de la mquina Peso neto

Los cepillos de codo son tambin conocidos como mquinas mortajadoras horizontales, pueden trabajar piezas de hasta 800mm de longitud y generan acabados de desbaste ( ) o de afinado ( ). La cepilladora para metales se cre con la finalidad de remover metal para producir superficies planas horizontales, verticales o inclinadas, dnde la pieza de trabajo se sujeta a una prensa de tornillo o directamente en la mesa. Las Cepilladoras tienen un slo tipo de movimiento de su brazo o carro ste es de vaivn, mientras que los movimientos para dar la profundidad del corte y avance se dan por medio de la mesa de trabajo. Los cepillos emplean una herramienta de corte de punta, semejante a la del torno. sta herramienta se fija a un portatilies o poste, fijado a su vez a una corredera o carro, como ya se mencion, esta tiene movimiento de vaivn, empujando la herramienta de corte de un lado a otro de la pieza. La carrera de la corredera hacia adelante es la carrera de corte. Con la carrera de regreso, la herramienta regresa a la posicin inicial. Cuando regresa, la mesa y la pieza avanzan la cantidad deseada para el siguiente corte, es decir, un arete (carro) impulsa la herramienta de corte en ambas direcciones en un plano horizontal, con un movimiento alterno. ste movimiento rectilneo alternativo comprende una carrera activa de ida, durante la cual tiene lugar el arranque de viruta, la carrera de retorno pasiva en vaco. A pesar de que las Cepilladoras se usan comnmente para maquinar piezas de gran tamao, tambin se utilizan para maquinar simultneamente un nmero de partes idnticas y menores, que se pueden poner en lnea sobre la mesa. El tamao de un cepillo est determinado por la longitud mxima de la carrera, viaje o movimiento del carro. Por ejemplo, un cepillo de 17 puede maquinar un cubo de 17. Tipo de trabajo y movimientos Los cepillos pueden generar escalones, chaflanes, ranuras o canales de formas especiales.

El movimiento principal lo tiene la herramienta, la cual va sujeta a una torre del brazo o ariete del cepillo. El movimiento de avance lo proporciona la mesa de trabajo por medio de un dispositivo llamado trinquete, el cual durante la carrera de trabajo de la herramienta no se mueve, pero al retroceso s lo hace. El movimiento de penetracin en el cepillo se logra por medio del ajuste de la mesa de trabajo.

mp = movimiento principal, S = avance, Ret. = retroceso, a = penetracin. Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 16

Informe Mquinas Herramientas

Herramientas de corte para cepillos de codo Las herramientas de corte que se usan en los cepillos son semejantes a las que se usan en los tornos. La figura muestra herramientas de corte para diversas operaciones de maquinado que se llevan a cabo con el cepillo. La mayor parte de las herramientas de corte para cepillos slo necesitan una pequea cantidad de desahogo; por lo general de 3 a 5 para desahogo frontal y lateral. Los ngulos de inclinacin laterales varan segn el material que se est maquinando. Para el acero se usa por lo general de 10 a 15. El fierro colado necesita de 5 a 10 y el aluminio de 20 a 30 de inclinacin lateral.

Los portaherramientas que usan los cepillos de codo tambin se asemejan a los de los tornos. Sin embargo, el agujero cuadrado por el que pasa la herramienta es paralelo a la base en los portaherramientas para cepillo. Con frecuencia se usa el portaherramientas universal o de base giratoria. Como se ve en la figura el portaherramientas universal se puede girar para cinco tipos distintos de cortes. En los cepillos se usan varios tipos de sujetadores de piezas. En cada tipo se necesita prensar la pieza en forma rgida. Si la pieza se mueve durante una operacin, puede daar seriamente al cepillo, o al operador. La mayor parte de las piezas por maquinar en el cepillo se pueden sujetar en una prensa. Las barras paralelas se usan para soportar a la pieza sobre las quijadas de la prensa, en sentido paralelo a la mesa y parte inferior de la prensa. Tambin se utilizan las bridas y los tornillos en T para fijar a las piezas o a las prensas sobre la mesa de trabajo. Ajustes del cepillo Antes y durante las operaciones de cepillado es necesario realizar ciertos ajustes. stos ajustes bien realizados nos ayudarn a incrementar la produccin. La mayor parte de las piezas que se maquinan en un cepillo se sujetan con una prensa, por lo tanto, los procedimientos, preparaciones y operaciones que se describen a continuacin se aplican cuando la pieza se monta en una prensa. Ajustes del carro. Se deben hacer los ajustes en el carro, antes de maquinar la pieza. Primero se debe ajustar la longitud de la carrera. Esto se hace haciendo girar el eje de ajuste de carrera o selector de carrera. La mayor parte de los carros tienen una escala con un indicador para sealar la longitud de la carrera. sta se ajusta cuando el carro est en su posicin extrema de regreso. Por lo general se ajusta a una pulgada ms de la longitud de la pieza que se va a maquinar. El segundo ajuste es para colocar la herramienta. El carro se ajusta de tal modo que la carrera pase por toda la longitud de la pieza. Para ajustar la posicin correcta del carro, ste debe encontrarse en la posicin extrema de la carrera de regreso. Ajustes de velocidad y avance. La velocidad de un cepillo es el nmero de carreras de corte que hace el carro en un minuto. La que se seleccione para el cepillo depende de lo siguiente: Tipo del material que se va a cortar. Tipo de herramienta de corte. Rigidez de la preparacin y de la herramienta de maquinado. Profundidad de corte. Uso de fluidos de corte. Existen tablas para determinar el nmero de dobles carreras recomendables, ms adelante se muestra una de esas tablas.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 17

Informe Mquinas Herramientas

Avances El avance en el cepillo es la distancia que recorre la pieza despus de cada carrera de corte. Por lo general, el avance necesario depende de las mismas variables que determinan las velocidades de corte. Los avances del cepillo de manivela se regulan mediante una biela de avance. Tipos de cepilladora Cepillo tipo biela Cepillo de codo hidrulico Cepillo de mesa Cepilladoras de dos montantes Cepilladoras de un montante

Cepillo tipo Biela Es una maquina un tanto lenta con limitada capacidad para quitar meta. Por tal razn esta siendo remplazada rpidamente en los talleres de trabajos diversos por la ms verstil fresadora vertical. Sin embargo, muchas de estas mquinas herramientas se utilizan todava en los laboratorios escolares y en talleres pequeos de trabajos diversos. Los cepillos de codo se utilizan sobre todo para el maquinado de superficies horizontales (planas), verticales (hacia arriba y hacia abajo), o angulares. Se pueden utilizar para maquinar tambin superficies cncavas (curvadas hacia afuera). El tamao de un cepillo de codo se determina por su recorri mximo de avance, en pulgadas o en milmetros. ste es casi lo mismo que el tamao de la pieza cbica ms grande que se pueda maquinar en l. Los tamaos comunes van desde 7 hasta 36 pulg. (177.8 hasta 914.4 mm). En los talleres escolares, los tamaos ms comunes son de 7,8, 10. 14 o 16 pulg. (177.8, 203.2, 250.0, 355.6 o 406.4 mm) Nomenclatura de un cepillo de codo tipo de biela 1. La base es la pieza de fundicin de gran peso que soporta la mquina. 2. La columna o cuerpo es una pieza fundida hueca en la cual funcionan las partes impulsoras.. 3. El ariete es una pieza resistente de acero fundido que se mueve hacia adelante y hacia atrs sobre las guas del cuerpo. 4. El cabezal de la herramienta est sujetado a la parte frontal del ariete y se puede hacer girar en cualquier direccin para hacer cortes angulares. La corredera de la herramienta se mueve hacia arriba y hacia abajo para ajustar la profundidad del corte. El tornillo del avance tiene un collarn micromtrico para hacer ajustes precisos. La caja de aldaba (pieza de metal que se pone para asegurarlas) dispuesta sobre la corredera se puede desplazar (su parte superior se puede mover hacia la derecha o hacia la izquierda) de manera que la herramienta pueda librar la pieza de trabajo en la carrera de retorno cuando se hacen cortes en ngulo. El bloque de aldaba se encuentra embisagrado a la parte superior de la caja de aldaba. 5. Las guas transversales, el soporte de la mesa y la misma forman una unidad. La mesa se puede mover hacia arriba y hacia abajo para recibir piezas de trabajo de diferente tamao. La mesa y su soporte se mueven longitudinalmente (hacia atrs y hacia adelante) sobre las guas transversales. La mesa es una caja hueca con ranuras en T cortadas a travs de la parte superior y de los lados. Sobre la mesa se sujeta la prensa de mordazas para sujetar a su vez la pieza de trabajo. 6. Por medio de un motor, poleas y un eje intermedio, se proporciona a los engranajes la fuerza necesaria para el funcionamiento de la mquina Nomenclatura del cepillo de codo de 14 pulgadas tipo biela. 1. Manivela del avance del cabezal. 2. Tornillo de fijacin del cabezal. 3. Perno de fijacin del ariete. 4. Control para la posicin del ariete. 5. Palanca para control del embraque. 6. Ariete. 7, Palanca selectora del avance. 8. Palanca de la contramarcha. 9. Palanca para el movimiento rpido transversal de la mesa. 10. Palanca de control del selector de velocidades. 11. Control de la longitud. 12. Cuerpo. 13. Base. 14. Manivela para el avance de la mesa a mano. 15. Guas transversales. 16. Control de la direoci6n del avance. Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 18

Informe Mquinas Herramientas

17. Sujetador de la gua vertical. 18. Mesa. 19. Prensa sujetadora. 20. Correderas del cuerpo. 21. Poste de la herramienta. 22. Fijador de la corredera de la herramienta. Cepillo Hidrulico Muchos de los cepillos de codo mas grandes son de funcionamiento hidrulico. El ariete de este tipo de cepilladora se mueve por la presin de aceite proporciona por una bomba impulsada por un motor elctrico. Para cambiar la direccin de la presin del aceite se utiliza una vlvula inversora, lo cual hace cambiar la direccin en que se mueve el ariete. El avance de la mesa funciona tambin mediante la presin de aceite. Los cambios en la velocidad y el avance se hacen por medio de vlvulas de control. Muchas cepilladoras hidrulicas tienen una mesa universal con dos superficies de trabajo, una slida para cepillado plano y una angular y otra inclinable para trabajos en ngulos compuestos. Cepillo de mesa Este se emplea para maquinar superficies planas que sean demasiado grandes para el cepillo de codo. Se diferencia de este ultimo en que la mesa que sujeta la pieza de trabajo se mueve hacia adelante y hacia atrs bajo una herramienta estacionaria de corte. Tambin se caracteriza por su gran capacidad de trabajo aunque cuenta con una mesa de longitud en donde se pueden montar piezas un poco largas y maquinarlas en toda su longitud por medio de dos o cuatro herramientas al mismo tiempo, esto sucede porque algunas Cepilladoras tan solo cuentan con dos portaherramientas en cada bastidor que tenga la maquina. Nomenclatura del cepillo de mesa de doble columna. 1. Bancada. Es la base a la cual vienen incorporadas las columnas, consta de guas de precisin en toda su longitud y soporta a la mesa. 2. Mesa. Soporta a la pieza y se mueve en forma alternativa a lo largo de las guas de la bancada. 3. Columnas. Son de construccin rgida y estn colocadas a los lados de la bancada y la mesa, contienen los contrapesos para la corredera transversal y estn provstas en su parte frontal por guas para el desplazamiento vertical de la corredera transversal. 4. Puente. Une a las columnas para mayor rigidez de construccin y aloja a los mecanismos para el avance de la herramienta. 5. Corredera transversal. Es una pieza rgida horizontal montada a travs y por encima de la mesa sobre las guas verticales de las columnas. Soporta a los cabezales superiores y proporciona los medios para el avance horizontal de las herramientas de corte. 6. Cabezales (superiores y laterales). Soportan las herramientas de corte y estn equipadas con una charnela que levanta la herramienta para librar la pieza durante la carrera de retroceso de la mesa. 7. Tablero de control. Cepilladoras de dos montantes Son los tipos ms usados porque ofrecen gran solidez. Se componen principalmente de una bancada de fundicin, a los lados se levantan los montantes C (uno a la derecha y otro a la izquierda). Sobre la bancada van las guas para el desplazamiento de la mesa B, dicha mesa, que debe llevar la pieza a trabajar, puede trasladarse con movimiento alternativo de avance y retroceso. los montantes C llevan tambin guas laterales para el deslizamiento del travesao D, que puede regularse en la altura mediante la rotacin simultnea de dos husillos (visibles entre las guas de los montantes) y sus respectivos casquillos. A lo largo de dicho travesao puede deslizarse, a su vez, un carro que lleva el carrillo porta herramienta y que realiza el movimiento transversal intermitentemente, segn los desplazamientos proporcionales obtenidos al final de la carrera de retroceso de la mesa.

Cepilladoras de un montante Se emplean para el planeado de superficies de piezas muy grandes que no caben entre los dos montantes de una de las Cepilladoras examinadas. Las caractersticas de estas mquinas son iguales a las ya expuestas, con la diferencia del travesao, que se encuentra en voladizo y debe ser ms robusto, a fin de soportar y evitar la vibraciones durante el arranque de viruta.

Cepillado y Mortajado Adems del fresado, el cepillado o el mortajado constituyen importantes procedimientos de trabajo para conseguir superficies planas y curvas. El cepillado y el mortajado consisten en arrancar virutas con un til de un solo filo que no est continuamente en accin. La virutas se arrancan de la pieza en forma de tiras en cada carrera de trabajo. Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 19

Informe Mquinas Herramientas

Mortajado: La herramienta realiza aqu el movimiento de corte. En el caso del mortajado horizontal, el movimiento de corte es horizontal, mientras que en el mortajado vertical ese movimiento es vertical. Cepillado: La pieza es la que realiza ahora el movimiento de corte.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 20

Informe Mquinas Herramientas

LIMADORA La limadora mecnica es una mquina herramienta para el mecanizado de piezas por arranque de viruta, mediante el movimiento lineal alternativo de la herramienta o movimiento de corte. La mesa que sujeta la pieza a mecanizar realiza un movimiento de avance transversal, que puede ser intermitente para realizar determinados trabajos, como la generacin de una superficie plana o de ranuras equidistantes. Asimismo, tambin es posible desplazar verticalmente la herramienta o la mesa, manual o automticamente, para aumentar la profundidad de pasada. La limadora mecnica permite el mecanizado de piezas pequeas y medianas y, por su fcil manejo y bajo consumo energtico, es preferible su uso al de otras mquinas herramienta para la generacin de superficies planas de menos de 800 mm de longitud

Componentes principales Bancada: es el elemento soporte de la mquina, aloja todos los mecanismos de accionamiento, suele ser de fundicin y muy robusta. Est provista de guas horizontales sobre las que deslizan el carnero y dos guas verticales sobre las que puede desplazarse verticalmente la mesa. Guas Mesa: sobre las guas verticales de la parte frontal de la bancada se apoya un carro provisto de guas horizontales sobre las que de desplaza la mesa propiamente dicha, por tanto puede moverse verticalmente por desplazamiento vertical del carro. Carnero o carro: es la parte mvil de la mquina, desliza sobre guas horizontales con forma de cola de milano, situadas en la parte superior de la bancada y en cuya parte frontal hay una torreta provista de un portaherramientas en el que se fija la herramienta de corte. Mecanismo de accionamiento del carnero. Hay varios tipos: por cremallera, por palanca oscilante y plato-manivela o hidrulico.

Partes de la Limadora y su funcin El carro: proporciona la carrera hacia adelante y hacia atrs a la herramienta de corte. Est formado por el mecanismo fijador de la posicin del carro y el cabezal giratorio el tornillo de ajuste se usa para cambiar la posicin de la carrera y la palanca de fijacin mantiene al carro en una posicin fija. El cabezal giratorio: esta sujeto al carro, sirve para sostener el porta-herramienta y al pivote que permite que la herramienta de corte se levante ligeramente durante la carrera de regreso. Adems permite girar a esta a cualquier ngulo deseado. La manivela de avance hacia abajo: proporciona un medio de dar la penetracin o ajuste a la herramienta de corte en las unidades marcadas en el anillo graduado 0,1 mm. o 0,001pulg. La manivela de avance lateral: se usa para mover la mesa en forma longitudinal debajo de la herramienta. Eje roscado vertical: se utiliza para subir o bajar la mesa La mesa: esta Sujeta al puente y es donde se fija la pieza que va a ser maquinada. El tornillo para regular la carrera: es la que ajusta la longitud de la carrera que se necesita. Tuerca candado del regulador de la carrera: se usa para mantener el mecanismo en una posicin fija.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 21

Informe Mquinas Herramientas

Tipos de limadoras Limadora ordinaria: No tiene mesa y mecaniza piezas grandes realizando el movimiento de avance por desplazamiento trasversal del carnero. Limadora sin mesa Limadora copiadora Limadora vertical

Operaciones de una limadora Dejar caras de una pieza totalmente planas. Realizar trabajo de moleteado Mquinas herramientas similares Una mquina herramienta similar es la mortajadora, tambin denominada limadora vertical. Tambin son similares las cepilladoras, pero en stas el movimiento principal de traslacin lo realiza la pieza, mientras que la herramienta permanece fija exceptuando su movimiento de avance, que realiza la herramienta en cada tacada.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 22

Informe Mquinas Herramientas

TALADRADORA Es una mquina-herramienta donde el movimiento de corte, que es circular, corresponde a la herramienta (broca). El movimiento de avance, que es rectilneo, tambin corresponde a la herramienta. La pieza, se mantiene en reposo sobre la mesa de la taladradora. Esta mquina es adecuada para efectuar agujeros (taladros) cilndricos en piezas macizas o agrandar agujeros ya existentes, obtenidos bien por taladrados anteriores o por otros procedimientos (forja, fundicin, etc.). La taladradora, como mquina-herramienta, se compone de: rganos msicos: Cabezal Bancada Montante o columna Mesa Mecanismos: Motor Caja de cambios de velocidades de giro del husillo Caja de cambios de velocidades de avance del husillo Husillo

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 23

Informe Mquinas Herramientas

Caractersticas tcnicas de taladradora de columna. Caractersticas generales: o Clase de taladradora: de columna. o Naturaleza del cabezal: de cono de poleas. o Columna: cilndrica. Caractersticas de capacidad: o Capacidad de taladrado (dimetro mximo de taladrado). o Distancia del husillo a la mesa. Caractersticas de trabajo: o Potencia del motor. o Gama de velocidades de giro del husillo porta-brocas. o Gama de velocidades de avance del husillo.

Movimientos: El de rotacin de la broca que le imprime el motor elctrico de la mquina a travs de una transmisin por poleas y engranajes .El de avance de penetracin de la broca, que puede realizarse de forma manual sensitiva o de forma automtica, si incorpora transmisin para hacerlo.

Las taladradoras utilizan como accesorios principales: El Porta Brocas. Mordazas de Sujecin de Piezas. Pinzas de Apriete Cnicas. Granetes. Plantillas de Taladrado Afiladora de brocas. 1. El porta brocas es el dispositivo que se utiliza para fijar la broca en la taladradora. Los porta brocas se abren y cierran de forma manual, aunque hay algunos que llevan un pequeo dispositivo para poder ser apretados con una llave especial. Los porta brocas ms comunes pueden sujetar brocas de hasta 13 mm de dimetro. Las brocas de dimetro superior llevan un mango de cono Morse y se sujetan directamente a la taladradora.

2.

En las taladradoras es muy habitual utilizar mordazas u otros sistemas de apriete para sujetar las piezas mientras se taladran. En la sujecin de las piezas hay que controlar bien la presin y la zona de apriete para que no se deterioren.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 24

Informe Mquinas Herramientas

3.

Cuando se utilizan cabezales multihusillos o brocas de gran produccin se utilizan en vez de porta brocas, cuyo apriete es dbil, pinzas cnicas atornilladas que ocupan menos espacio y dan un apriete ms rgido a la herramienta.

4.

Se denomina granete a una herramienta manual que tiene forma de puntero de acero templado afilado en un extremo con una punta de 60 aproximadamente que se utiliza para marcar el lugar exacto que se ha trazado previamente en una pieza donde haya que hacerse un agujero.

5.

Cuando se mecanizan piezas en serie, no se procede a marcar los agujeros con granetes sino que se fabrican unas plantillas que se incorporan al sistema de fijacin de la pieza debidamente referenciada. Las plantillas llevan incorporado unos casquillos guas para que la broca pueda encarar los agujeros de forma exacta sin que se produzcan desviaciones de la punta de la broca. En operaciones que llevan incorporado un escariado o un roscado posterior los casquillos guas son removibles y se cambian cuando se procede a escariar o roscar el agujero.

Las mquinas taladradoras se pueden reunir en cinco grupos separados: 1. 2. 3. 4. 5. Taladradoras Sensitivas. Taladradoras de Columnas. Taladradoras Radiales. Taladradora de Husillos Mltiples. Centros de Mecanizado CNC.

Taladradoras Sensitivas Corresponden a este grupo las taladradoras de accionamiento elctrico o neumtico ms pequeas. La mayora de ellas son porttiles y permiten realizar agujeros de pequeo dimetro y sobre materiales blandos. Bsicamente tienen un motor en cuyo eje se acopla el porta brocas y son presionadas en su fase trabajo con la fuerza del operario que las maneja. Pueden tener una sola o varias velocidades de giro.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 25

Informe Mquinas Herramientas

Taladradoras de Columnas Bancada: es el armazn que soporta la mquina, consta de una base o pie en la cual va fijada la columna sobre la cual va fijado el cabezal y la mesa de la mquina que es giratoria en torno a la columna. Motor: estas mquinas llevan incorporado un motor elctrico de potencia variable segn las capacidades de la mquina.

Cabezal: es la parte de la mquina que aloja la caja de velocidades y el mecanismo de avance del husillo. El cabezal porta brocas se desliza hacia abajo actuando con unas palancas que activan un mecanismo de pin cremallera desplazando toda la carrera que tenga la taladradora, el retroceso del cabezal es automtico cuando cede la presin sobre el mismo.

Poleas de transmisin: el movimiento del motor al husillo, se realiza mediante correas que enlazan dos poleas escalonadas con las que es posible variar el nmero de revoluciones de acuerdo a las condiciones de corte del taladrado y el husillo porta brocas. Hay taladradoras que adems de las poleas escalonadas incorporan una caja de engranajes para regular las velocidades del husillo y del avance de penetracin. Tecnologa II Ct.Paglianiti Pgina 26

Alonso Lisandro

Informe Mquinas Herramientas

Nonio: las taladradoras disponen de un nonio con el fin de controlar la profundidad del taladrado. Este nonio tiene un tope que se regula cuando se consigue la profundidad deseada.

Husillo: est equipado con un agujero cnico para recibir el extremo cnico de las brocas, o del porta brocas que permite el montaje de brocas delgadas, o de otras herramientas de corte que se utilicen en la maquina, tales como machos o escariadores. Mesa: est montada en la columna y se la puede levantar o bajar y sujetar en posicin para soportar la pieza a la altura apropiada para permitir taladrar en la forma deseada.

Taladradoras Radiales Estas mquinas se identifican por el brazo radial que permite la colocacin de la cabeza a distintas distancias de la columna y adems la rotacin de la cabeza alrededor de la columna. Con esta combinacin de movimiento de la cabeza, se puede colocar y sujetar el husillo para taladrar en cualquier lugar dentro del alcance de la maquina, al contrario de la operacin de las maquinas taladradoras de columna, las cuales tienen una posicin fija del husillo.

Taladradoras de Husillos Mltiples Las mquinas estndar de husillos mltiples: se componen de dos o ms columnas, cabezas y husillos estndar, montados sobre una base comn. Estos taladros facilitan la ejecucin de una secuencia fija de las operaciones de taladrado por medio del desplazamiento de la pieza de estacin en estacin a lo largo de la mesa. Las aplicaciones ms comunes de este tipo de mquinas es para eliminar el cambio de herramientas para una secuencia de operaciones. Las Taladradoras de husillos mltiples se dividen en: o Taladradoras de Produccin de Husillo Fijo. o Taladradoras de Unin Universal.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 27

Informe Mquinas Herramientas

Taladradoras de Produccin de Husillo Fijo Consiste en cierto nmero de husillos en una posicin fija, recibiendo su fuerza motriz a travs de una serie de engranajes accionados por un solo motor del tamao apropiado. Toman la forma de una sencilla mquina individual, tanto vertical como horizontal, o accionada en ngulo, o bien pueden tomar la forma de cierto nmero de tales unidades colocadas juntas para hacer una mquina especial.

Taladradoras de Unin Universal Las mquinas taladradoras de unin universal se fabrican en una serie completa de tipos estndar con cierto nmero de husillos que se pueden ajustar dentro de un rea determinada. Estas mquinas se caracterizan por su gran nmero de husillos que se pueden colocar en cualquier posicin dentro del rea de la mesa para taladrar cualquier plantilla de agujeros preseleccionada.

Centros de mecanizado CNC Un centro de mecanizado incorpora un almacn de herramientas de diferentes operaciones que se pueden efectuar en las diferentes caras de una pieza cbica, con lo que con una sola fijacin y manipulacin de la pieza se consigue el mecanizado integral de las caras de la pieza, con lo que el tiempo total de mecanizado y precisin que se consigue resulta muy valioso desde el punto de vista de los costos de mecanizado, al conseguir ms rapidez y menos piezas defectuosas.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 28

Informe Mquinas Herramientas

Proceso de Taladrado Se llama taladrar a la operacin de mecanizado que tiene por objeto producir agujeros cilndricos en una pieza cualquiera, utilizando como herramienta una broca. El taladrado es un trmino que cubre todos los mtodos para producir agujeros cilndricos en una pieza con herramientas de arranque de viruta. Como todo proceso de mecanizado por arranque de viruta la evacuacin de la misma se torna crtica cuando el agujero es bastante profundo, por eso el taladrado est restringido segn sean las caractersticas del mismo. Cuanto mayor sea su profundidad, ms importante es el control del proceso y la evacuacin de la viruta. Tipos de Agujeros La casi totalidad de agujeros que se realizan en las diferentes taladradoras que existen guardan relacin con la tornillera en general, es decir la mayora de agujeros taladrados sirven para incrustar los diferentes tornillos que se utilizan para ensamblar unas piezas con otras de los mecanismos o mquinas de las que forman parte. Segn este criterio hay dos tipos de agujeros diferentes los que son pasantes y atraviesan en su totalidad la pieza y los que son ciegos y solo se introducen una longitud determinada en la pieza sin llegarla a traspasar, tanto unos como otros pueden ser lisos o pueden ser roscados.

Brocas Los filos de la herramienta utilizada deben estar formadas por el cono exterior y un plano que pasa por el eje de la boca. La punta ha de tener un ngulo de 60-90. Para perforaciones de gran tamao se recomienda ngulos de 90 o ligeramente superiores.

Materiales de Fabricacin Los materiales con que se fabrican las brocas desempean un papel muy importante en su vida til y rendimiento. Segn los materiales de que estn hechas, estas son: Acero al carbono. Acero rpido.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 29

Informe Mquinas Herramientas

ngulos de una Broca La broca se puede considerar formada por dos cuchillas simples con filos diametrales opuestos. A Angulo de Incidencia Principal. D Angulo de Corte. C Angulo de Desprendimiento.

El ngulo de Incidencia A se controla a travs del llamado ngulo de arista transversal W. Adems hay que considerar el ngulo en la punta de la broca H.

Los ngulos para estos materiales son:

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 30

Informe Mquinas Herramientas

Control de Viruta y Fluido Refrigerante Estos dos factores son muy importantes en el proceso de taladrado. La generacin de formas y tamaos de viruta adecuados, y tambin su evacuacin, es vital para realizar correctamente cualquier operacin de taladrado. Si el proceso no es correcto, cualquier broca dejar de cortas despus de poco tiempo porque la viruta se quedar atascada en el agujero. Con las brocas modernas las velocidades de perforacin son muy elevadas pero esto solo ha sido posible gracias a la evacuacin eficaz de la viruta mediante el fluido de corte. Estos dos factores son muy importantes en el proceso de taladrado. La generacin de formas y tamaos de viruta adecuados, y tambin su evacuacin, es vital para realizar correctamente cualquier operacin de taladrado. Si el proceso no es correcto, cualquier broca dejar de cortas despus de poco tiempo porque la viruta se quedar atascada en el agujero. Con las brocas modernas las velocidades de perforacin son muy elevadas pero esto solo ha sido posible gracias a la evacuacin eficaz de la viruta mediante el fluido de corte. Seguridad en la Taladradora Cuando se est trabajando en una taladradora , hay que observar una serie de requisitos para asegurarse de no tener ningn accidente que pudiese ocasionar cualquier pieza que fuese despedida de la mesa o la viruta si no sale bien cortada. Estas son algunas de las reglas de seguridad: Utilizar equipo de seguridad: gafas de seguridad, caretas, etc.. No utilizar ropa holgada o muy suelta. Se recomiendan las mangas cortas. Utilizar ropa de algodn. Utilizar calzado de seguridad. Mantener el lugar siempre limpio. Si se mecanizan piezas pesadas utilizar fajas adecuados para cargar y descargar las piezas de la mquina. Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino recogido. No vestir joyera, como collares o anillos. Siempre se deben conocer los controles y funcionamiento de la mquina. Se debe saber como detener su operacin. Es muy recomendable trabajar en un rea bien iluminada que ayude al operador, pero la iluminacin no debe ser excesiva para que no cause demasiado resplandor.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 31

Informe Mquinas Herramientas

TORNO El torno es una mquina para fabricar piezas de forma geomtrica de revolucin. Se utiliza desde la antigedad para la alfarera. Ms tarde empez a utilizarse en carpintera para hacer piezas torneadas. Con el tiempo se ha llegado a convertir en una mquina importantsima en el proceso industrial de la actualidad. Los tornos operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centrado) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, removiendo viruta de acuerdo con las condiciones tecnolgicas de mecanizado adecuadas. La herramienta de corte va montada sobre un carro que se desplaza sobre unas guas o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay otro que se mueve segn el eje X, en direccin radial a la pieza que se tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se apoya la torre portaherramientas. Cuando el carro principal desplaza la herramienta a lo largo del eje de rotacin, produce el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma perpendicular al eje de simetra de la pieza se realiza la operacin denominada frenteado. Los tornos copiadores, automticos y de control numrico llevan sistemas que permiten trabajar a los dos carros de forma simultnea, consiguiendo cilindrados cnicos y esfricos. Tipos de tornos Torno copiador Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico permite el mecanizado de piezas siguiendo el perfil de una plantilla que reproduce el perfil de la pieza. Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco material excedente. Los tornos copiadores modernos estn muy sofisticados ya que permiten variar la velocidad de giro del cabezal as como el avance del carro portaherramientas. Al mismo tiempo algunos copiadores incorporan ms de una cuchilla, lo que, al poder dar ms de una pasada, les permite realizar las operaciones de desbaste y acabado sin necesidad de sacar la pieza de la mquina. Todos esto se programa en la unidad de control de la mquina. El principio de funcionamiento es que un palpador muy sensible que va siguiendo el contorno de la pieza patrn al avanzar el carro principal y transmite su movimiento por un mecanismo hidrulico o magntico a un carro que lleva un movimiento independiente del husillo transversal. Lo ms corriente es que el sistema copiador no est unido fijamente al torno sino que constituya un aparato aparte que se puede poner o no poner en el torno. Igualmente hay en el mercado copiadores que se pueden adaptar a casi cualquier torno de precisin para convertirlo en torno copiador. La preparacin para el mecanizado en un torno copiador es muy sencilla y rpida y por eso estas mquinas son muy tiles para mecanizar lotes o series de piezas que no sean muy grandes.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 32

Informe Mquinas Herramientas

Torno revlver El torno revlver es una variedad de torno diseado para mecanizar piezas en las que sea posible que puedan trabajar varias herramientas de forma simultnea con el fin de disminuir el tiempo total de mecanizado. Las piezas que tienen esa condicin son aquellas que partiendo de barras, tienen una forma final de casquillo o parecido, donde partiendo de una barra se van taladrando, mandrinando, roscando o escariando la parte interior mecanizada y a la vez se pueden ir cilindrando, frenteando, ranurando, roscando y cortando con herramientas de torneado exterior. La caracterstica principal del torno revlver, es que lleva un carro con una torreta giratoria de forma hexagonal que ataca frontalmente a la pieza que se quiere mecanizar, donde se insertan las diferentes herramientas que conforman el mecanizado de la pieza. Cada una de estas herramientas est controlada con un tope de final de carrera. Tambin dispone de un carro transversal, donde se colocan las herramientas de segar, perfilar, ranurar, etc. El torno revlver es ms rpido y preciso que un torno paralelo y especialmente adecuado para el trabajo en serie. Tambin se pueden mecanizar piezas de forma individual que se pueden fijar a un plato de garras de accionamiento hidrulico. En el torno revlver se utilizan tipos especiales de portaherramientas y otros accesorios, que de ordinario tienen la parte posterior cilndrica para ser fijados convenientemente en la torreta.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 33

Informe Mquinas Herramientas

Torno automtico Se llama torno automtico a un tipo de torno donde est automatizado todo su proceso de trabajo, incluso la alimentacin de la pieza que se puede ir obteniendo de una barra larga que se inserta por un agujero que tiene el cabezal y se sujeta mediante pinzas de apriete hidrulico. La alimentacin de la barra necesaria para cada pieza se hace de forma automtica. Estos tornos pueden ser de un solo husillo o de varios husillos: Los de un solo husillo se emplean bsicamente para el mecanizado de piezas pequeas que requieran grandes series de produccin. Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los tornos automticos multihusillos donde de forma programada en cada husillo se va realizando una parte del mecanizado de la pieza, y como van cambiando de posicin los husillos, resulta el mecanizado final de la pieza muy corto, porque todos los husillos estn mecanizando la misma pieza de forma simultnea. La puesta a punto de estos tornos es muy laboriosa, y por eso se utilizan para grandes series de produccin, el movimiento de todas las herramientas est automatizado por un sistema de excntricas que regulan el ciclo y topes de final de carrera. El mecanizado de las piezas es al aire, porque estas mquinas carecen de contrapunto. Un tipo de torno automtico es el conocido como tipo suizo, que son capaces de mecanizar piezas muy pequeas con tolerancias muy estrechas. La atencin que requieren estos tornos por parte de los operarios, es sustituir las herramientas cuando el filo de corte est deteriorado, controlar la evacuacin de viruta as como la refrigeracin correcta del aceite de corte o taladrina que se utilice.

Torno vertical El torno vertical es una variedad de torno diseado para mecanizar piezas de gran tamao, que van sujetas al plato de garras u otros operadores, y que por sus dimensiones o peso haran difcil su fijacin en un torno horizontal. Los tornos verticales tienen el eje dispuesto verticalmente y el plato giratorio sobre un plano horizontal, lo que facilita el montaje de las piezas voluminosas y pesadas. Es pues el tamao lo que identifica a estas mquinas, permitiendo el mecanizado integral de piezas de gran tamao. Actualmente la mayora de tornos verticales que se construyen van guiados por control numrico por computadora (CNC) y actan siguiendo las instrucciones de mecanizado contenidas en un software previamente realizado por un programador conocedor de la tecnologa del torneado. En los tornos verticales no se pueden mecanizar ejes que vayan fijados entre puntos, porque carecen de contrapunto, as que solamente se mecanizan aquellas piezas que van sujetas al aire con un plato de garras adecuado u otros sistemas de fijacin en el plato. La manipulacin de las piezas para fijarlas en el plato se hace mediante gras de puente o polipastos

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 34

Informe Mquinas Herramientas

. Torno control numrico (CNC) El torno de control numrico, tambin conocidos como torno CNC acta guiado por una computadora que ejecuta programas controlados por medio de datos alfa-numricos, teniendo en cuenta los ejes cartesianos X,Y,Z. Se caracteriza por ser una mquina herramienta muy eficaz para mecanizar piezas de revolucin. Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura funcional y porque los valores tecnolgicos del mecanizado estn guiados por el ordenador que lleva incorporado, el cual procesa las rdenes de ejecucin contenidas en un software que previamente ha confeccionado un programador conocedor de la tecnologa de mecanizado en torno.

Funcionamiento En su funcionamiento los tornos CNC tienen tres ejes de referencia, llamados X,Z, Y: -El eje Z es el que corresponde al desplazamiento longitudinal de la herramienta en las operaciones de cilindrado. -El eje X es el que realiza el movimiento transversal de la herramienta y corresponde a las operaciones de refrentado, siendo perpendicular al eje principal de la mquina. Estos son los dos ejes principales, pero con los CNC de ltima tecnologa comienza a tener mucha ms importancia el EJE Y: eje que comanda la altura de las herramientas del CNC. Estos ejes tienen incorporada la funcin de interpolacin, es decir que puedan desplazarse de forma simultnea, pudiendo conseguir mecanizados cnicos y esfricos de acuerdo a la geometra que tengan las piezas. Las herramientas van sujetas en un cabezal en forma de tambor donde pueden ir alojadas de seis a veinte portaherramientas Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 35

Informe Mquinas Herramientas

diferentes las cuales van rotando de acuerdo con el programa de mecanizado. Este sistema hace fcil el mecanizado integral de piezas complejas. La velocidad de giro de cabezal portaherramientas, el avance de los carros longitudinal y transversal y las cotas de ejecucin de la pieza estn programadas, y, por tanto, exentas de fallos humanos imputables al operario de la mquina. Dada la robustez de las mquinas, permiten trabajar a velocidades de corte y avance muy superiores a los tornos convencionales y, por tanto, requiere una gran calidad de las herramientas que utiliza suelen ser de metal duro o de cermica. Torno paralelo El torno paralelo es una mquina que trabaja en el plano, porque solo tiene dos ejes de trabajo, ( Z y X) el carro que desplaza las herramientas a lo de la pieza y produce torneados cilndricos, y el carro transversal que se desplaza de forma perpendicular al eje de simetra de la pieza, con este carro se realiza la operacin denominada refrentado. Lleva montado un tercer carro, de accionamiento manual y giratorio, llamado Charriot, montado sobre el carro transversal, con el Charriot, inclinado a los grados necesarios es posible mecanizar conos. Lo caracterstico de este tipo de torno es que se pueden realizar en el mismo todo tipo de tareas propias del torneado, como taladrado, cilindrado, mandrilado, frenteado, roscado, conos, ranurado, escariado, moleteado, etc.; mediante diferentes tipos de herramientas y tiles que de formas intercambiables y con formas variadas se le pueden ir acoplando.

Partes del torno paralelo Bancada: Es un zcalo de fundicin soportado por uno o ms pies, que sirve de apoyo y gua a las dems partes principales del torno. La fundicin debe ser de la mejor calidad; debe tener dimensiones apropiadas y suficientes para soportar las fuerzas que se originan durante el trabajo, sin experimentar deformacin apreciable, an en los casos ms desfavorables. Para facilitar la resistencia suele llevar unos nervios centrales. Las guas han de servir de perfecto asiento y permitir un deslizamiento suave y sin juego al carro y contra cabezal. Deben estar perfectamente rasqueteadas o rectificadas. Es corriente que hayan recibido un tratamiento de temple superficial, para resistir el desgaste. A veces, las guas se hacen postizas, de acero templado y rectificado. Cabezal: Es una caja fijada al extremo de la bancada por medio de tornillos o bridas. En ella va alojado el eje principal, que es el que proporciona el movimiento a la pieza. En su interior suele ir alojado el mecanismo para lograr las distintas velocidades, que se seleccionan por medio de mandos adecuados, desde el exterior. El mecanismo que ms se emplea para lograr las distintas velocidades es por medio de trenes de engranajes. Los principales sistemas empleados en los cabezales de los tornos son: Cabezal monopolea: El movimiento proviene de un eje, movido por una polea nica. Las distintas velocidades o marchas se obtienen por desplazamiento de engranajes.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 36

Informe Mquinas Herramientas

Transmisin directa por motor: En lugar de recibir el movimiento a travs de una polea, lo pueden recibir directamente desde un motor. En este tipo de montaje es normal colocar un embrague, para evitar el cambio brusco del motor, al parar o invertir el sentido de la marcha. La potencia al transmitir es ms directa, pues se evitan prdidas por deslizamiento de correas. Caja de cambios: Otra disposicin muy frecuente es la colocacin de una caja o cambio, situada en la base del torno; desde all se transmite el movimiento hasta el cabezal por medio de correas. Este sistema se presta muy bien para tornos rpidos y, sobre todo, de precisin. El eje principal queda descargado de tensiones, haciendo que la polea apoye en soportes adecuados. Variador de velocidades: Para lograr una variacin de velocidades, mayor que las limitadas por los mecanismos anteriores, se emplean en algunos tornos variadores de velocidad mecnicos o hidrulicos. Eje principal: Es la parte que ms esfuerzos realiza durante el trabajo. Por eso, debe ser robusto y estar perfectamente guiado por los rodamientos, para que no haya desviaciones ni vibraciones. Para facilitar el trabajo en barras largas suele ser hueco. En la parte anterior lleva un cono interior, perfectamente rectificado, para poder recibir el punto y servir de apoyo a las piezas que se han de tornear entre puntos. En el mismo extremo, y por su parte exterior, debe llevar un sistema para poder colocar un plato porta piezas Cabezal mvil (can): El cabezal mvil consta de dos piezas de fundicin, de las cuales una se desliza sobre la bancada y la otra puede moverse transversalmente sobre la primera, mediante uno o dos tornillos. Ambas pueden fijarse en cualquier punto de la bancada mediante una tuerca y un tornillo de cabeza de grandes dimensiones que se desliza por la parte inferior de la bancada. La superior tiene un agujero cilndrico perfectamente paralelo a la bancada y a igual altura que el eje del cabezal. En dicho agujero entra suavemente un mango cuyo hueco termina, por un extremo en un cono Morse y, por el otro, en una tuerca. En esta tuerca entra un tornillo que puede girar mediante una manivela; como este tornillo no puede moverse axialmente, al girar el tornillo el mango tiende que entrar o salir de su alojamiento. Para que este mango no pueda girar, hay una ranura en toda su longitud en la que se ajusta una chaveta. El mango puede fijarse en cualquier parte de su recorrido mediante otro tornillo. En el cono Morse puede colocarse una punta semejante a la del cabezal o bien una broca, escariador, etc. Para evitar el roce se emplean mucho los puntos giratorios. Adems de la forma comn, estos puntos giratorios pueden estar adaptados para recibir diversos accesorios segn las piezas que se hayan de tornear. Carros: En el torno la herramienta cortante se fija en el conjunto denominado carro. La herramienta debe poder acercarse a la pieza, para lograr la profundidad de pasada adecuada y, tambin, poder moverse con el movimiento de avance para lograr la superficie deseada. Las superficies que se pueden obtener son todas las de revolucin: cilindros y conos, llegando al lmite de superficie plana. Por tanto, la herramienta debe poder seguir las direcciones de la generatriz de estas superficies. Esto se logra por medio del carro principal, del carro transversal y del carro inclinable. Carro principal: Consta de dos partes, una de las cuales se desliza sobre la bancada y la otra, llamada delantal, est atornillada a la primera y desciende por la parte anterior. El delantal lleva en su parte interna los dispositivos para obtener los movimientos automticos y manuales de la herramienta, mediante ellos, efectuar las operaciones de roscar, cilindrar y frentear. Dispositivo para roscar: El dispositivo para roscar consiste en una tuerca en dos mitades, las cuales por medio de una manivela pueden aproximarse hasta engranar con el tornillo patrn o eje de roscar. El paso que se construye variar segn la relacin del nmero de revoluciones de la pieza que se trabaja y del tornillo patrn. Dispositivo para cilindrar y frentear: El mismo dispositivo empleado para roscar podra servir para cilindrar, con tal de que el paso sea suficientemente pequeo. Sin embargo, se obtiene siempre con otro mecanismo diferente. Sobre el eje de cilindrar va calzado un tornillo sin fin que engrana con una rueda, la cual, mediante un tren basculante, puede transmitir su movimiento a un pin que engrana en una cremallera fija en la bancada o a otro pin en el tornillo transversal. El tren basculante puede tambin dejarse en posicin neutra. En el primer caso se mueve todo el carro y, por tanto, el torno cilindrar; en el segundo, se mover solamente el carro transversal y el torno frentear; en el tercer caso, el carro no tendr ningn movimiento automtico. Los movimientos del tren basculante se obtienen por medio de una manivela exterior. El carro puede moverse a mano, a lo largo de la bancada, por medio de una manivela o un volante. Carro transversal: El carro principal lleva una gua perpendicular a los de la bancada y sobre ella se desliza el carro transversal. Puede moverse a mano, para dar la profundidad de pasada o acercar la herramienta a la pieza, o bien se puede mover automticamente para frentear con el mecanismo ya explicado. Carro portaherramientas: est apoyado sobre una pieza llamada plataforma giratoria, que puede girar alrededor de un eje central y fijarse en cualquier posicin al carro transversal por medio de cuatro tornillos. Un crculo o limbo graduado indica en cualquier posicin el ngulo que el carro portaherramientas forma con la bancada. Esta pieza lleva una gua en forma de cola de milano en la que se desliza el carro orientable. El movimiento no suele ser automtico, sino a mano, mediante un husillo que se da vueltas por medio de una manivela o un pequeo volante. Lleva el husillo un tambor similar al del husillo del carro transversal. Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 37

Informe Mquinas Herramientas

Para fijar varias herramientas de trabajo se emplea con frecuencia la torre portaherramientas, la cual puede llevar hasta cuatro herramientas que se colocan en posicin de trabajo por un giro de 90. Tiene el inconveniente de necesitar el uso de suplementos, por lo cual se emplea el sistema americano, o bien se utilizan otras torretas que permiten la graduacin de la altura de la herramienta, que adems tiene la ventaja de que se puede cambiar todo el soporte con la herramienta y volverla a colocar en pocos segundos; con varios soportes de estos se pueden tener preparadas otras tantas herramientas. Trabajos que se hacen con el torno paralelo: - Cilindrado exterior e interior. - Frenteado. - Torneado de conos exteriores. - Troceado y ranurado. - Otros trabajos de torneado. - Roscado en el torno

Es una mquina-herramienta donde el movimiento de corte, que es circular, corresponde a la pieza. La herramienta (cuchilla), que posee el movimiento de avance, se desplaza, siguiendo una trayectoria que va generando la superficie de la pieza, lo que le permite obtener piezas de revolucin, como: Cilindros Conos Esferas Roscas

Se llama torno paralelo porque la disposicin del carro principal sobre la bancada le permite mecanizar superficies con generatrices paralelas al eje de rotacin de la pieza. El torno, como mquina-herramienta, se compone de: Alonso Lisandro Tecnologa II Ct.Paglianiti Pgina 38

Informe Mquinas Herramientas

rgano Msico Cabezal Bancada Contrapunto o contracabezal Carros: principal, transversal y orientable. Mecnico Motor Caja de cambios de velocidades de giro Caja de cambios de velocidades de avance Inversor Lira Eje de cilindrar Eje de roscar

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 39

Informe Mquinas Herramientas

Ejes de movimiento del torno paralelo Eje Z de movimiento: El movimiento segn el eje Z es el que corresponde con la direccin del husillo principal, que es el que proporciona la potencia de corte, y es paralelo a las guas de la bancada. Eje X de movimiento: El eje X es radial, perpendicular al eje Z y paralelo a las guas del carro transversal.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 40

Informe Mquinas Herramientas

Caractersticas del torno paralelo Caractersticas generales: Clase de torno: Torno paralelo. Naturaleza del cabezal: de cono de poleas. Forma de la bancada: de guas prismticas. Caractersticas de capacidad: Altura del eje de giro sobre la bancada. Longitud mxima de pieza que se puede tornear. Dimetro mximo de pieza que se puede tornear. Caractersticas de trabajo: Potencia del motor. Gama de velocidades de giro del eje principal. Gama de velocidades de avance del carro longitudinal y del transversal. Dimensiones del cuerpo de la herramienta a montar sobre el porta-herramientas.

Alonso Lisandro

Tecnologa II

Ct.Paglianiti

Pgina 41

Informe Mquinas Herramientas