Académique Documents

Professionnel Documents

Culture Documents

Gestion de Datos Tabla MTBF

Transféré par

mamguloCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Gestion de Datos Tabla MTBF

Transféré par

mamguloDroits d'auteur :

Formats disponibles

www.ceroaverias.

com

29

Tabl as MTBF

Gesti n de i nformaci n para el

anl i si s de averas.

Por: Humbert o Al varez Laverde e Ishi ro Kurat omi

Introducci n

La informacin en mantenimiento es fundamental, ya que permite conocer el estado

de una planta y el comportamiento de la maquinaria a travs del tiempo, facilitando

la toma de decisiones en el momento en que se presente una nueva avera en el

equipo. Algunos expertos consideran que ms all de la informacin est el

conocimiento que sta guarda. En las plantas industriales y en especial en la

funcin de mantenimiento cada da crece la necesidad de conservar y emplear

mejor el conocimiento producido por las experiencias pasadas como, un camino

para mejorar su posicin competitiva. El problema est en que las actividades de

rutina y las urgencias impiden conservar y utilizar el conocimiento generado en los

anlisis y reparaciones realizadas en el pasado. Se puede decir que en la funcin

de mantenimiento se pierde el conocimiento con facilidad, esto es, no se escribe

la experiencia vivida y si se registra no se transfiere para evitar repeticiones de la

avera.

Para mejorar el funcionamiento de los equipos es importante contar con un buen

registro de informacin y el conocimiento adquirido con las experiencias anteriores.

Esto implica modificar los hbitos de trabajo, tener una nueva actitud sobre la

importancia de los registros, su utilizacin en nuevos problemas y la transferencia

de las experiencias a los dems compaeros de trabajo.

Un primer paso en la mejora de los anlisis de averas es el empleo adecuado de

informacin y la construccin de bases de datos de averas. Sin datos no es posible

perseguir adecuadamente las causas de estos problemas. A continuacin se

estudian algunos elementos de gestin de datos de averas.

www.ceroaverias.com

30

Est udi o de i nf ormaci n sobre f al l os.

Las bases de datos disponibles sobre averas son de dos tipos:

Cualitativas: ficha de anlisis de averas, valoracin y forma como se present.

Cuantitativas: histricos sobre el funcionamiento y el tiempo de intervencin.

Esta clase de informacin tiene objetivos diferentes. El primer grupo de

informacin tiene que ver con los detalles sobre la forma como se presenta la

avera, acciones correctivas y de prevencin tomadas. La segunda est

relacionada con los indicadores MTBF (Tiempo medio entre fallas) y MTTR

(Tiempo medio para reparar) que tambin tienen que ver con la mejora de los

equipos pero a travs de las conclusiones obtenidas a travs de anlisis de

tendencias y manejo de un gran volumen de datos.

Si st ema de gest i n de dat os de averas.

El sistema de gestin de datos de averas se crea para conservar el conocimiento

recogido a travs de las experiencias de intervencin de equipos y fallas

ocurridas. Un sistema de informacin para averas debe contener por lo menos los

siguientes datos:

Fechas y horas en que se presentan las averas

Equipo donde se present la avera

Clasificacin de la clase de averas, esto es, crtica, intermedia o reducida

La pieza que ha fallado o componente: eje, resorte, soldadura, fusible, etc.

Forma o naturaleza de la avera: ruido, vibracin, calentamiento, desgaste, etc.

Producto que estaba procesando el equipo

Proveedor de materias primas que se estaban transformando

Anlisis de la avera

Accin correctiva tomada

Este tipo de informacin se debe consolidar en reportes diarios, semanales y

mensuales con el objeto de definir la prioridad en los objetivos de actuacin de

mantenimiento. Los anlisis de la informacin deben conducir a formular acciones

para prevenir la repeticin de esta clase de averas. Empleando tcnicas de

estratificacin de informacin se puede analizar con detalle los principales

problemas que presenta la planta, por ejemplo, el problema crtico en una cierta

www.ceroaverias.com

31

planta est en el equipo rotativo y dentro de ste los compresores verticales. La

estratificacin puede identificar con qu tipo de materiales, materias primas o

proveedores la maquinaria presenta mayor nmero de fallos, en qu turno y qu

operario estaba encargado de su operacin. La Tabla 1 muestra un registro de

datos de averas sugerido.

Empl eo del Pri nci pi o de Paret o para el proceso de i nf ormaci n de averas

Dentro de la fase de diagnstico de averas es necesario analizar la informacin

disponible para identificar causas y acciones correctivas. Para estudiar la

informacin disponible se recomienda iniciar el anlisis con la construccin de un

Diagrama de Pareto agrupando por familia de fallos repetitivos, tipo de equipos,

reas de la planta, etc. Este diagrama permite seleccionar las averas llamadas

normales y eliminar los fallos extrnsecos, a corregirlos en lo posible, pero no a

tener en cuenta en los estudios de fiabilidad. Para este tipo de anlisis se

emplean tres grficos simultneos para facilitar su anlisis. Figura 1

Diagrama de Pareto por familia de avera. Este se conoce como diagrama n

Diagrama de Pareto de tiempo de duracin de la intervencin y se conoce como

diagrama t

Diagrama de Pareto del producto (n*t)

El grfico n*t es un indicador de disponibilidad, ya que muestra cuanto tiempo se

pierde por tipo o clase de avera. Este es el grfico ms importante para

seleccionar las averas ms crticas desde el punto de vista de impacto en las

paradas por averas.

El grfico n permite identificar los elementos, o componentes con menor fiabilidad

y que exigen acciones correctivas en su diseo, inspeccin rigurosa, ms

frecuente y otras acciones preventivas.

www.ceroaverias.com

32

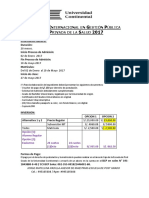

Registro de mantenimiento de equipos

1. Planificado

2. Correctivo

3. Kaizen

4.

Fbrica

Equipo

Caso

Registro No.

Fecha

J efe Area Supervisor Prepar

Fecha y hora

ocurrencia

Cdigo de

produccin

Mes/da/hora

minuto

Fecha y hora

inicio trabajo

Mes/da/hora

minuto

Fecha y hora

finalizacin trabajo

Mes/da/hora

minutos

01 Parada

produccin

02 Produccin

no interrumpida

Horas y minutos

Tiempo de parada

de produccin

Condiciones

en que se

present la

avera

Causas y

acciones

correctivas

tomadas

(En qu sitio y condicin? Ilustrar siempre que sea posible)

(Cmo se repar, por qu ocurri, qu se realizar en el futuro? )

Costo de

mantenimiento

Costo de

piezas

Horas

hombre

Costo

Subcontrato

Cdigo de

la falla.

Cdigo

tipo de

mantenimiento

a realizar

01 Actividad manto

predictivo

02 Actividad manto

peridico

03 Actividad manto

diario

04 Actividad manto

de mejora

Accin correctiva

permanente

Fecha del plan

Realizado en:

Fecha

Fecha

Necesario o

no necesario

Registro de mejora

No.

Indicadores de mantenimiento

que se ven afectados

Anlisis

de

Causas

Accin

correctiva

a implantar

Prevencin

de

recirrencia

Informacin

tcnica de

manto

Fecha de emisin

Emitida por:

Fecha

Necesario

o no

necesario

Informacin de

mantenimiento

No.

01 Sin aceite

02 Aceite agotado

03 Error de engranaje

04 Desalineamiento

05 Error re revoluciones

06 Falla en presin

07 Fallo cabezote

08 Temperatura alta

09 Desgaste

10 Grieta soldadura

11 Superficie rayada

12 Doblado

13 Vibracin

14 Deformacin

15 Resorte roto

16 Resolte saltado

17 Eje suelto

18 Fugas fluido

19 Prdida velocidad

20 Aislamiento roto

21 Corto en terminales

30 Borne quemado

31 Falta agua

32 Perforacin IC

41 Baja corriente

42 Descentrado EDC

Tabl a 1 Ej empl o de regi st ro de averas

www.ceroaverias.com

33

El grfico t permite analizar el tiempo de intervencin o la mant eni bi l i dad. Este

grfico de Pareto permite tomar acciones correctivas sobre el suministro de

piezas, reparacin en taller, mejora de mtodos de montaje, establecimiento de

procedimientos para la mejora de los tiempos.

1 2 3 4 5 6

1

2

3

Disponibilidad

No. familias

a) Grfico Pareto (nt)

nt

1

2

3

Mantenibilidad

t

1

2

3

Confiabilidad

n

b) Grfico Pareto (n)

Figura 1 Anlisis de averas empleando el principio de Pareto

www.ceroaverias.com

34

Registros cuantitativos: tablero MTBF

Uno de los indicadores ms tiles para el estudio del comportamiento de los

equipos es el Tiempo Medio Entre Fallas (Mean Time Between Failures), ya que

facilita evaluar la eficiencia del mantenimiento preventivo. Este indicador permite

realizar estudios para la mejora de la fiabilidad y mantenibilidad. Para preparar

estos indicadores se requieren adecuados reportes de mantenimiento,

intervenciones, partes utilizadas, tiempos empleados, etc. Sin esta informacin el

diagnstico se hace ms complejo y no garantiza identificar las causas profundas

del problema. Es frecuente en empresas japonesas emplear la Tabla de Anlisis

MTBF (Figura 2) como punto de partida para la identificacin de la situacin actual

del estado del equipamiento de una planta. Estas tablas son sistemas visuales de

control donde se registran las actividades de mantenimiento planificado, paradas no

programadas, lubricacin, limpieza y actividades relacionadas con el cuidado del

equipo. Dependiendo de la facilidad que exista en planta, estos tableros se podrn

ubicar en lugares visibles para que sean observados por todos los trabajadores.

Este tablero se emplea para realizar una gestin orientada a los equipos y en

especial para:

Seleccionar las reas de mejora y reduccin de las exigencias de

mantenimiento

Estimar el perodo de vida til de las partes y repuestos empleados

Seleccionar los puntos de inters para inspeccin, determinacin y

modificacin de estndares de inspeccin.

Seleccionar posibles trabajos de mantenimiento a ser realizados por personal

exterior a la empresa

Mejorar mtodos para la puesta a punto de equipos

Mostrar que las acciones correctivas tomadas han surtido efecto

Motivar al personal relacionado con el rea de trabajo

Caractersti cas de l a Tabl a de Anl i si s MTBF

En esta clase de tablas el ndice Tiempo Medio Entre Fallas (MTBF) se calcula en

una forma rpida y aproximada de la siguiente forma:

www.ceroaverias.com

35

MTBF=intervalo entre averas

MTBF=

Perodo operacional

Frecuencia de fallas

=

12 meses

3 veces

=4 meses

Ajuste

Calidad

Produccin

MTBF MTTR Costo manto

Tabla de Anlisis MTBF

Nombre de la mquina

Fecha:

Dibujo

Productos

defectuosos

Modos de

falla

Causas de

falla

Informe

reparaciones

No

1

2

3

4

5

6

Operacin Dibujo 1 2 3 4

Perodo

5/21 5/18

5/13 4/17

0

125

0

50

0

175+175

50

100+50

W

H

W

H

B

M

W

S

P.Perez

Luis Roca

S. Valero

J. Silva

P.Lopez

Julio Florez

M.Clemente

J. Gmez

(1)

(1) (1)

(5)

192,000

160,000

7,500 136,000

Mes/da

mpo parada programada

Tiempo reparacin

Persona

encargada

Volumen de

produccin

Clave de tipo

de defectos

Clave de causa

de falla del equipo

R

e

g

i

s

t

r

o

s

d

e

c

l

a

v

e

s

Rojo=parada

severa

Verde =

modificacin

Azul =

preventivo

Clave de sntoma

(a)

Clave del tipo

de reparacin

(b) (k)

Fi gura 2 Tabl a de Anl i si s MTBF

Esta forma de clculo no es exacta ya que desconoce la variabilidad o dispersin

de los datos individuales. Sin embargo debido a la facilidad de esta forma de

clculo algunas empresas han estado dispuestas a asumir el error matemtico.

Para efectos de la construccin de la Tabla de Anlisis MTBF se puede considerar

www.ceroaverias.com

36

como una referencia del valor real. El mtodo de clculo que evita estos errores

emplea la distribucin de Weibull y requiere de un tratamiento estadstico avanzado

a travs de mtodos grficos o sistemas informticos.

Las caractersticas de la Tabla de Anlisis de MTBF son:

1. Los datos deben ser muy fciles de interpretar a simple vista y deben estar

organizados en una pgina. En las empresas se dificulta la investigacin de

los datos histricos. La posibilidad de contar con toda la informacin en una

sola hoja permite observar completamente el comportamiento de la lnea de

produccin y/o equipos

2. Los datos deben ser tomados como series de tiempo continuas para facilitar

el anlisis del comportamiento particular de un cierto componente o parte,

tipo de acciones correctivas que se han tomado y su efecto, como tambin la

frecuencia de las sucesivas paradas o averas importantes de la lnea.

3. Los registros de mantenimiento y el anlisis del logro de las metas debe

realizarse simultneamente. Los datos de mantenimiento se caracterizan por

la informacin sobre la extensin de los intervalos de paradas para cualquier

componente en particular. Cuando una avera ocurre es recomendable que

las acciones correctivas se fundamenten en la base del anlisis de las

experiencias similares pasadas. Un reporte mensual de averas no podra

cumplir igual propsito, ya que no incluye la informacin de averas pasadas

superiores al mes que cubre el reporte. Por lo tanto, es necesario que la

funcin de mantenimiento conserve reportes que cumplan la doble funcin:

registro y anlisis.

4. Con un adecuado diseo se podr registrar ms informacin en una carta. En

una planta se genera numerosa informacin, pero esta es descartada una

vez se ha recogido. La informacin de mantenimiento tiende a ser ms

frecuentemente conservada y esta conlleva la mayora de la informacin de

la planta. Si se logra incluir datos de calidad, costos, seguridad y otros, esta

Tabla se constituir en un excelente registro de ingeniera de produccin, la

cual se podr emplear para futuros diseos y construcciones.

5. Debe facilitar la concentracin de las acciones de mantenimiento. Los

reportes de mantenimiento usualmente no indican donde se debe concentrar

el esfuerzo de mantenimiento. Si los diagramas, smbolos y otras marcas de

color se emplean sobre la Tabla de anlisis MTBF se pueden destacar los

problemas crticos o donde pueden ocurrir con mayor frecuencia averas.

6. Se pueden comprender mejor los efectos de las acciones correctivas. Las

medidas tomadas ante la presencia de averas en los equipos no es

www.ceroaverias.com

37

fcilmente observable inmediatamente. Es necesario esperar varias semanas

y meses para observar el efecto de la intervencin. Los reportes de

mantenimiento frecuentemente indican lo que se realiz. Sin embargo, una

Tabla de Anlisis MTBF puede indicar las circunstancias que se presentaron

alrededor de una cierta medida especfica tomada y su efecto global. Una

tabla de esta caracterstica puede ser una herramienta muy til para

comprender el comportamiento general del equipo.

Vous aimerez peut-être aussi

- Informacion en MantenimientoDocument5 pagesInformacion en MantenimientoIsmaira RiveraPas encore d'évaluation

- Fundamentos Ing MantenimientoDocument23 pagesFundamentos Ing Mantenimientoalvaro aravena reyesPas encore d'évaluation

- Datos para El MantenimientoDocument10 pagesDatos para El MantenimientoAlberto Pila AlonsoPas encore d'évaluation

- Mantenimiento Mafia Tecsup TacusiDocument23 pagesMantenimiento Mafia Tecsup TacusiRobertoQuispeEscarcenaPas encore d'évaluation

- Del Libro de La Base de Datos EDocument9 pagesDel Libro de La Base de Datos EZelta TorresPas encore d'évaluation

- Resumen Presentacion JuevesDocument11 pagesResumen Presentacion JuevesSerchMusicfXPas encore d'évaluation

- Estrategias Basicas Del MantenimientoDocument30 pagesEstrategias Basicas Del MantenimientoEnrique RGPas encore d'évaluation

- Unidad 5 Gestion de Informacion y Repuestos Modulo 1Document45 pagesUnidad 5 Gestion de Informacion y Repuestos Modulo 1Nicholas SmithPas encore d'évaluation

- Mantenimiento preventivo vs correctivoDocument5 pagesMantenimiento preventivo vs correctivotona barraganPas encore d'évaluation

- Clase 5-6-7 PDFDocument43 pagesClase 5-6-7 PDFDavid OyarzúnPas encore d'évaluation

- Preventivo y PredictivoDocument46 pagesPreventivo y PredictivoIvann G AcevedoPas encore d'évaluation

- Sistemas Computarizados para La Administracion Del Mantenimiento2Document30 pagesSistemas Computarizados para La Administracion Del Mantenimiento2Miguel ZeaPas encore d'évaluation

- Mantenimieto Industrial Grupo 2Document31 pagesMantenimieto Industrial Grupo 2luismiguelpuppiugazPas encore d'évaluation

- GuíaDocument18 pagesGuíaFernando PedrazaPas encore d'évaluation

- NathDocument10 pagesNathMaryam DomínguezPas encore d'évaluation

- Planificación y programación del mantenimiento en las empresasDocument5 pagesPlanificación y programación del mantenimiento en las empresasEvelyn Larissa Parada0% (1)

- MANTENIMIENTODocument11 pagesMANTENIMIENTOanitayeyPas encore d'évaluation

- 7 PASOS PARA UNA TESIS EXITOSA Desde La Idea Inicial Hasta La SustentaciónDocument5 pages7 PASOS PARA UNA TESIS EXITOSA Desde La Idea Inicial Hasta La SustentaciónVictor Hugo Zapata HidalgoPas encore d'évaluation

- Mantenimiento DataCenterDocument6 pagesMantenimiento DataCenterJorge AranaPas encore d'évaluation

- 1.3 Planeacion y ControlDocument24 pages1.3 Planeacion y Controlluis mario solorzanoPas encore d'évaluation

- Mantenimiento PreventivoDocument51 pagesMantenimiento PreventivoJose Enrique Bejarano M.Pas encore d'évaluation

- MantenimientoDocument16 pagesMantenimientoHdzertos6156Pas encore d'évaluation

- Documento de Ivan RodriguezDocument10 pagesDocumento de Ivan RodriguezAlejandro D'AngeloPas encore d'évaluation

- Sistema de Órdenes de Trabajo de Matenimiento y Sistema de Prioridades para Trabajos de Mantenimiento (Prioridades)Document8 pagesSistema de Órdenes de Trabajo de Matenimiento y Sistema de Prioridades para Trabajos de Mantenimiento (Prioridades)Omar MVPas encore d'évaluation

- Trabajo Unidad II Planificación - Docx ListoDocument11 pagesTrabajo Unidad II Planificación - Docx ListoDonis UrdanetaPas encore d'évaluation

- ndicadores de mantenimientoDocument10 pagesndicadores de mantenimientoAngel ArteagaPas encore d'évaluation

- Trabajo Unidad II Planificación - Docx ListoDocument11 pagesTrabajo Unidad II Planificación - Docx ListoDonis UrdanetaPas encore d'évaluation

- Gestión de MantenimientoDocument14 pagesGestión de MantenimientoHeriberto DehezaPas encore d'évaluation

- Gestión de fallas de mantenimiento en plantas industrialesDocument9 pagesGestión de fallas de mantenimiento en plantas industrialesMariaPas encore d'évaluation

- Trabajo Unidad II Planificación - Docx ListoDocument11 pagesTrabajo Unidad II Planificación - Docx ListoDonis UrdanetaPas encore d'évaluation

- Consulta Tipos de MantenimientoDocument6 pagesConsulta Tipos de MantenimientobrigittePas encore d'évaluation

- Indicadores en MantenimientoDocument10 pagesIndicadores en MantenimientoMay Ben EstherPas encore d'évaluation

- Plan de Mantenimiento PreventivoDocument79 pagesPlan de Mantenimiento PreventivoMariano BazanPas encore d'évaluation

- Unidad 5 Gestion de Informacion y RepuestosDocument41 pagesUnidad 5 Gestion de Informacion y RepuestosNicholas SmithPas encore d'évaluation

- Pasos para Realizar Un MttoDocument7 pagesPasos para Realizar Un MttoJhonNiFerPalloPas encore d'évaluation

- TEMA 02 Gestión de EquiposDocument10 pagesTEMA 02 Gestión de EquiposClaudia CornejoPas encore d'évaluation

- Indicadores en MantenimientoDocument17 pagesIndicadores en MantenimientoSaiyi Arza100% (1)

- Monitoreo de Condicion en Una Planta IndustrialDocument20 pagesMonitoreo de Condicion en Una Planta IndustrialAlex Navas FonsecaPas encore d'évaluation

- Alfonso Acosta GerardoDocument8 pagesAlfonso Acosta GerardoLINDA CANTILLOPas encore d'évaluation

- MantIndus-PrelimDocument4 pagesMantIndus-PrelimjesicagrimaldoPas encore d'évaluation

- Apuntes de MantenimientoDocument28 pagesApuntes de MantenimientoRuben AranaPas encore d'évaluation

- Escrito Mantenimiento CorrectivoDocument6 pagesEscrito Mantenimiento CorrectivoAnibal CarrasquelPas encore d'évaluation

- Sintesis Del Mantenimiento (PCP)Document27 pagesSintesis Del Mantenimiento (PCP)Gio CrisPas encore d'évaluation

- MODELO FORMATO D TRABAJO Gestion - de - mantenimiento-UNPRGDocument23 pagesMODELO FORMATO D TRABAJO Gestion - de - mantenimiento-UNPRGMarbil SR Sr.Pas encore d'évaluation

- Mantenimiento PreventivoDocument25 pagesMantenimiento PreventivoAlejandro RodriguezPas encore d'évaluation

- Area MecanicaDocument149 pagesArea MecanicaMilo AguilarPas encore d'évaluation

- Objetivos y estrategias del mantenimiento industrialDocument22 pagesObjetivos y estrategias del mantenimiento industrialWladimir Melo AranedaPas encore d'évaluation

- Gestión Mantenimiento ProcesosDocument11 pagesGestión Mantenimiento ProcesosLuisCheukoCheuquianPas encore d'évaluation

- Indicadores de MantenimientoDocument7 pagesIndicadores de MantenimientoYarethSPas encore d'évaluation

- Lubricacicon PesadaDocument60 pagesLubricacicon PesadaOMAR CENTURIONPas encore d'évaluation

- Mantenimiento PreventivoDocument25 pagesMantenimiento PreventivoRODRIGO ALBERTO NUÑEZ CASTILLOPas encore d'évaluation

- Planificación Mantención Matriz EinsehowerDocument18 pagesPlanificación Mantención Matriz EinsehowerFERNANDO CASTRO LUARTEPas encore d'évaluation

- AMu 3Document15 pagesAMu 3Kevin Batista BejaranoPas encore d'évaluation

- Realizar El Mantenimiento Predictivo, Preventivo y CorrectivoDocument71 pagesRealizar El Mantenimiento Predictivo, Preventivo y CorrectivoAlexis Delgado33% (6)

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311D'EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Évaluation : 5 sur 5 étoiles5/5 (1)

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoD'EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoPas encore d'évaluation

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209D'EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Évaluation : 5 sur 5 étoiles5/5 (1)

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialD'EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialÉvaluation : 1 sur 5 étoiles1/5 (1)

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208D'EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Évaluation : 4 sur 5 étoiles4/5 (1)

- Montaje y reparación de los sistemas mecánicos. FMEE0208D'EverandMontaje y reparación de los sistemas mecánicos. FMEE0208Évaluation : 4 sur 5 étoiles4/5 (1)

- Proforma 0361-2019 Tablero Con Variador de Frecuencia 60Hp-220 20.06.19Document2 pagesProforma 0361-2019 Tablero Con Variador de Frecuencia 60Hp-220 20.06.19Wilder Ortiz VelasquezPas encore d'évaluation

- M080B01 01Document20 pagesM080B01 01Wilder Ortiz VelasquezPas encore d'évaluation

- Brochure V DGPGDocument6 pagesBrochure V DGPGWilder Ortiz VelasquezPas encore d'évaluation

- APEC Mineria 1Document3 pagesAPEC Mineria 1Wilder Ortiz VelasquezPas encore d'évaluation

- Metodologia Del Curso CCPPDocument6 pagesMetodologia Del Curso CCPPWilder Ortiz VelasquezPas encore d'évaluation

- Ba 038 Cas Scent 2017Document10 pagesBa 038 Cas Scent 2017Wilder Ortiz VelasquezPas encore d'évaluation

- Curso Online Gratuitos - CONSTITUCIONDocument1 pageCurso Online Gratuitos - CONSTITUCIONWilder Ortiz VelasquezPas encore d'évaluation

- 18JUL2017Document4 pages18JUL2017Wilder Ortiz VelasquezPas encore d'évaluation

- Metodologia Del Curso CCPPDocument6 pagesMetodologia Del Curso CCPPWilder Ortiz VelasquezPas encore d'évaluation

- Talleres Presentacion PDFDocument9 pagesTalleres Presentacion PDFWilder Ortiz VelasquezPas encore d'évaluation

- Ley Del Sistema Navional Del Planeamiento Estrategico y Del Centro Nacional Del Planeamiento EstrategicoDocument10 pagesLey Del Sistema Navional Del Planeamiento Estrategico y Del Centro Nacional Del Planeamiento Estrategicoluna100280Pas encore d'évaluation

- Maestria en Gestion Publica USILDocument4 pagesMaestria en Gestion Publica USILWilder Ortiz VelasquezPas encore d'évaluation

- Brochure V DGPGDocument6 pagesBrochure V DGPGWilder Ortiz VelasquezPas encore d'évaluation

- OEFA Que HacemosDocument24 pagesOEFA Que HacemosWilder Ortiz VelasquezPas encore d'évaluation

- Tupa2016 Sunedu PDFDocument53 pagesTupa2016 Sunedu PDFWilder Ortiz VelasquezPas encore d'évaluation

- Financiamiento Migpps 2017-1-Reestructurado Univ ContinentalDocument1 pageFinanciamiento Migpps 2017-1-Reestructurado Univ ContinentalWilder Ortiz VelasquezPas encore d'évaluation

- CP 12 2007 Essalud - GCL BasesDocument78 pagesCP 12 2007 Essalud - GCL BasesWilder Ortiz VelasquezPas encore d'évaluation

- Maestria en Gestion Publica USILDocument4 pagesMaestria en Gestion Publica USILWilder Ortiz VelasquezPas encore d'évaluation

- Metodologia Del Curso CCPPDocument6 pagesMetodologia Del Curso CCPPWilder Ortiz VelasquezPas encore d'évaluation

- Talleres Presentacion PDFDocument9 pagesTalleres Presentacion PDFWilder Ortiz VelasquezPas encore d'évaluation

- Talleres - Presentación Del CongresoDocument9 pagesTalleres - Presentación Del CongresoWilder Ortiz VelasquezPas encore d'évaluation

- Comunicado Ceplan 002Document2 pagesComunicado Ceplan 002Wilder Ortiz VelasquezPas encore d'évaluation

- Quiero Ser EmprendedorDocument65 pagesQuiero Ser EmprendedorhuamanicabreraPas encore d'évaluation

- Ley Del Sistema Navional Del Planeamiento Estrategico y Del Centro Nacional Del Planeamiento EstrategicoDocument10 pagesLey Del Sistema Navional Del Planeamiento Estrategico y Del Centro Nacional Del Planeamiento Estrategicoluna100280Pas encore d'évaluation

- Discurso Del Premier Fernando Zavala Presentacion GabineteDocument52 pagesDiscurso Del Premier Fernando Zavala Presentacion GabineteErick Iriarte Ahon100% (1)

- Produccion de CuyesDocument14 pagesProduccion de CuyesWilder Ortiz VelasquezPas encore d'évaluation

- Proforma 0005-2017 Servicio de Diagnostico Tecnico de Arrancador Siemens 3RW44Document1 pageProforma 0005-2017 Servicio de Diagnostico Tecnico de Arrancador Siemens 3RW44Wilder Ortiz VelasquezPas encore d'évaluation

- Manual SEP - Sistema de Evaluacion PRODEV de La Gestion Por Resultados A Nivel SubnacionalDocument62 pagesManual SEP - Sistema de Evaluacion PRODEV de La Gestion Por Resultados A Nivel SubnacionalHugo FloresPas encore d'évaluation

- Moduloi Samuel TorresDocument24 pagesModuloi Samuel TorresWilder Ortiz VelasquezPas encore d'évaluation

- 2 Modernización Del Estado (Virtual)Document7 pages2 Modernización Del Estado (Virtual)Wilder Ortiz VelasquezPas encore d'évaluation