Académique Documents

Professionnel Documents

Culture Documents

Apostila

Transféré par

André Mendes PereiraCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Apostila

Transféré par

André Mendes PereiraDroits d'auteur :

Formats disponibles

FIESC SENAI

Controladores Lgicos Programveis

Tubaro - 2002

CONTROLADORES LGICOS PROGRAMVEIS

1 - INTRODUO..................................................................................................................................................3 1.1 - Sistemas Manuais.........................................................................................................................................3 1.2 - Sistemas Automatizados...............................................................................................................................3 1..3 - Caracterizao dos Sstemas Automatizados..............................................................................................4 1.4. Conceitos utilizados em Automao..............................................................................................................7 2 - NOCES DE CONTROLE DE PROCESSOS...............................................................................................9 2.1 Introduo:.....................................................................................................................................................9 2.2 Conceitos utilizados em Controle...................................................................................................................9 2.3 Exemplo de sistema de controle:..................................................................................................................11 3 - CONTROLADORES PROGRAMVEIS (CP)...........................................................................................12 3. 1- Definio....................................................................................................................................................12 3.2 - Histrico dos Controladores Programveis...............................................................................................12 3.3 - Evoluo dos Controladores Programveis...............................................................................................14 3.4- Conceitos Bsicos de CPs...........................................................................................................................15 3.5 Princpio de Funcionamento de um CP........................................................................................................16 3.7- Lnguagens de Programao.......................................................................................................................17 3.8 - Aplicaes De CP(s) na lndstria..............................................................................................................19 3.9 - Aplicaes tpicas de CPs...........................................................................................................................19 4 - ASPECTOS DE HARDWARE DO S7-200 DA SIEMENS........................................................................20 4.1 - Introduo..................................................................................................................................................20 4.2 - CPU S7-200................................................................................................................................................21 4.3 - Resumo das caractersticas das CPUs S7-200.........................................................................................22 5 - ASPECTOS DE SOFTWARE DO S7-200 MICRO/WIN 32 Verso 3.01..................................................23 5.1 - Introduo..................................................................................................................................................23 5.2 - UTILIZANDO O SOFTWARE MICRO/WIN 32 Verso 3.01.....................................................................26 5.3 - Alguns Elementos de Programao da famlia S7-200.............................................................................31 6 - SIEMENS LOGO!...........................................................................................................................................36 6.1 Identificao do LOGO!...............................................................................................................................36 6.2 Inicializao do LOGO.................................................................................................................................36 6.3 Programao................................................................................................................................................37 6.4 Exemplo.........................................................................................................................................................39

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

1 - INTRODUO

1.1 - Sistemas Manuais

0 homem, sabendo das limitaes de suas capacidades fsicas, tem criado ao longo da histria artifcios que lhe permitam seus poderes naturais. Iniciando com a utilizao de fontes energticas alternativas aos seus prprios msculos, o homem construiu maquinas movidas pela fora animal, elica e da gua. Com o advento da tecnologia das mquinas a vapor muitos limites foram ultrapassados, principalmente nas rea de transporte (barcos a vapor e trens) e na fabricao de bens de consumo. A fora das mquinas a vapor foi uma das principais bases para a Revoluo Industrial que se iniciou na Inglaterra no sculo XIX. At poucas dcadas atrs, o comando e controle destas mquinas e equipamentos eram feitos por operadores humanos. Esta associao, onde a mquina fornece fora e o homem o pensamento. denominada de MAQUINISMO ou Mecanizao No MAQUINISMO o operador, dispondo de informaes sensoriais dos dados de aparelhos de medida e de informaes diversas, introduz correes na atuao do sistema de mquinas de modo a atingir-se, da melhor forma possvel, um objetivo determinado. Um exemplo o torneiro mecnico que comanda os movimentos do seu torno de acordo com a forma que a pea fabricada vai tomando, em funo das medidas que realiza periodicamente. No maquinismo o operador quem dita o regime de funcionamento da mquina, mas em muitos casos ele fica reduzido condio de escravo da mesma, sem qualquer possibilidade de alterar o seu ritmo de trabalho. Na indstria mecanizada, simbolizada por uma cadeia de produo em massa, todos os movimentos das mquinas so sincronizados e repetitivos. Esse tipo de indstria exige do operrio movimentos tambm montonos que possam operar a mquina dentro de rigorosos limites de tempo. Submetidos a situaes de grande "stress", os operrios podem cometer falhas que resultam muitas vezes em srios prejuzos.

1.2 - Sistemas Automatizados Com a evoluo da eletrnica. que possibilitou o advento das telecomunicaes e dos sistemas computacionais, surgiram novas tecnologia que permitiram a criao de equipamentos que no s substituem a fora muscular do homem. como na mecanizao mas que tambm tm a capacidade de tomada de decises. A estas tecnologia dado o nome de A automao baseia-se na utilizao de equipamentos capazes de realizar controles e autocorrees atravs de sensoriamento e aes similares a do ser humano. A automao traz as seguintes vantagens :

Repetibilidade - o processo torna-se uniforme e as caractersticas dos produtos so

mantidas SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

Flexibilidade - alteraes mais rpidas na forma de produo. Aumento da produo - atravs do melhor aproveitamento do tempo e aumento da

velocidade de operao das mquinas e processos;

Valorizao do trabalho ser humano - substituio do elemento humano em trabalhos

repetitivos executados em longos perodos onde o homem levado exausto fsica e psicolgica, e tambm em trabalhos insalubres e de alta periculosidade; E importante salientar que a automao de um processo produtivo no garantia de aumento da produtividade da qualidade dos produtos. mas sim da repetibilidade dos processos. Esta repetibilidade que permite, atravs da variao dos parmetros do processo (composio da matria prima variao de velocidades, etc), o estabelecimento de um ponto timo de operao no qual obtm-se produtos de maior qualidade e maiores ndices de produtividade.

1..3 - Caracterizao dos Sstemas Automatizados Como pode ser observado na figura 1.1 a automao industrial processa-se na maior parte das vezes da seguinte maneira : Um SISTEMA DE CONTROLE recebe sinais de entrada provenientes dos vrios SENSORES e TRANSDUTORES dos processos e/ou mquinas a serem controlados (PROCESSO CONTROLADO), compara essas medidas com os valores desejados e prdeterminados e executa, atravs de um SOFTWARRE de CONTROLE, operaes lgicas e matemticas de modo a gerar os sinais de correo que vo comandar os A TUADORES acerca do controle e atuao mais apropriada a cada instante no SISTEMA CONTROLADO O SISTEU4 DE CONTROLE comunica-se com um supervisor humano atravs de uma INTERFACE HOMEM- MQUINA e muitas vezes comunica-se com outros sistemas atravs de uma REDE DE COMUNICA AO.

Fig. 1.1 Diagrama esquemtico de um sistema genrico de automao Atravs deste esquema percebe-se que o desenvolvimento da Automao somente foi possvel devido ao surgimento de sistemas "inteligentes" de controle, que simulam a lgica de pensamento e tomada de decises realizada por um ser humano. pois este o elemento responsvel pela atuao sobre um sistema.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

As vantagem de um sistema de controle automatizado em relao a um operador humano podem ser resumidas como: - Maior nmero de aquisies simultneas de dados para processamento; - Maior velocidade de processamento e deciso; - Maior confiabilidade: - Maior possibilidade de integrao com outros sistemas produtivos; A grande desvantagem dos sistemas automatizados reside no fato de que os sistemas de controle (por enquanto) somente executam tarefas para as quais foram programados e, portanto, no tm capacidade para lidar com situaes no previstas. 1.3.1- Sensores e Transdutores Uma importante etapa em um processo de automao se refere aquisio das informaes de um processo de forma que o sistema de controle possa realizar as operaes de deciso e retroagir sobre o processo. Esta aquisio realizada normalmente atravs de sensores e transdutores que tem por funo "transformar" uma informao fsica em um sinal eletrnico que possa ser enviado e posteriormente tratado pelo sistema de controle. 0 principio de funcionamento dos sensores est baseado na variao de um sinal eltrico, gerada devido a variao de um parmetro fsico. Exemplos : Sensor Termoresistor Termopar Strain-Gage Encoder Parmetoro Fsico a Ser Medido Temperatura Temperatura Fora Velocidade Variao de Sinal Eltrico Resistncia eltrica Tenso eltrica Resistncia Eltrica Tenso Eltrica

Praticamente todas os parmetros fsicos de um processo podem ser medidos com auxlio de transdutores ou sensores especficos, salvo raras excees como na rea de medio e identificao de sabores e cheiros onde os transdutores ainda so bastantes rudimentares se comparados com os utilizados pelos seres humanos. apresentado a seguir uma lista de parmetros que freqentemente so medidos em um processo industrial : - Temperatura, Presso, Fluxo de fluidos Nveis de lquidos, Densidade, Viscosidade, PH Umidade, Mistura, Condutividade trmica, Valor calorifico, Fora, tenso, compresso, Massa, Espessura, Deslocamento, Velocidade linear e angular, Condutividade eltrica, Propriedades pticas e grandezas qumicas. Quantidades eltricas como resistncia, indutncia, capacitncia, tenso, corrente, freqncia potncia e energia. Os sensores so associados geralmente com sistemas eletrnicos com o objetivo de converter um sinal para posterior condicionamento. multiplexao, converso analgico/digital e processamento digital (ver figura abaixo) :

Fig 1.2 Diagrama Esquemtico de tratamento de um sinal de sensores SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

Internamente os sensores consistem normalmente de um mecanismo de atuao e um elemento sensor. Alguns sensores podem usar o elemento sensor diretamente, como os termopares. Outros usam uma forma indireta de medio como os sensores de presso com diafragmas que so deformados quando aplicados a uma determinada presso sendo, ento medida esta deformao atravs de um strain-gage (ponte de resistores). Quanto ao princpio de funcionamento, os sensores podem ser classificados dentro de trs grupos: Auto-gerao analgica (Ex: Piezoeltrico); Parmtro varivel analgico (Ex: Strain Gage); Gerao de freqncia ou pulsos (Ex: Encoders); Os princpios usados pelos diferentes tipos de sensores so os seguintes: a) Capacitivo : 0 valor a ser medido convertido dentro de uma mudana no valor de um capacitor; b) Eletromagntico : 0 valor a ser medido convertido dentro de um valor de tenso eltrica gerado por uma mudana em um fluxo magntico; c) Indutivo : 0 valor a ser medido t convertido dentro de uma mudana no valor de indutncia de auto-indutor (bobina); d) Fotocondutivo : 0 valor do fluxo luminoso a ser medido convertido dentro de uma mudana no valor da resistncia de um semi-condutor; e) Fotovoltico : 0 valor do fluxo luminoso a ser medido convertido dentro de uma mudana no valor da tenso gerada pelo contato de dois materiais diferentes: f) Piaoeltrico : 0 valor a ser medido convertido dentro de uma mudana no valor de uma carga eletrosttica ou tenso eltrica gerados por certos cristais quando mecanicamente comprimidos g) Potenciomtricos : 0 valor a ser medido convertido dentro de uma mudana de posio de um contato mvel sobre um resistor; h) Resistivos : 0 valor a ser medido convertido dentro de uma mudana no valor de uma resistncia: i) Strain-Gage : uma verso especial dos sensores resistivos, sendo que o valor a ser medido convertido dentro de uma mudana no valor de uma resistncia em uma ponte de Wheatstone;

1.3.2

Atuadores

Os atuadores so responsveis pela variao de parmetros do processo a ser controlado. Praticamente todas as aes fsicas realizveis por um operador humano sobre um processo podem ser realizadas (com maior preciso) por um atuador controlado eletronicamente.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

A tendncia de evoluo dos processos fez com que, mesmo para os processos no automatizados, o operador passe a controlar botes e chaves eltricas em detrimento da manipulao de pesados registros, vlvulas e chaves mecnicas. Algumas aes realizadas manualmente muitas vezes no so passveis de automao por motivos tcnicos ou econmicos, mas j esto em operao sistemas totalmente automatizados. onde o operador apenas coloca as matrias primas e retira os produtos fabricados, ou monitora todo o processo industrial. Alguns dos principais atuadores e suas funes so listados a seguir :

Fig 1.3 O operado acima monitora a distncia o processo produtivo

Motores eltricos - Controle de movimentos de rotao e deslocamentos; Cilindros Hidrulicos e Pneumticos - Controle de deslocamentos; Eletrovlvulas - Controle de fluxo: Bombas - Controle de fluxo e de nvel; Resistncias eltricas - Controle de aquecimento; Compressores - Controle de refrigerao/climatizao

1.4. Conceitos utilizados em Automao Automao Industrial um conjunto de tcnicas destinadas a tornar automticos vrios processos numa indstria. Entre estas tcnicas podemos citar: a) Comando Numrico b) Controladores Programveis c) Controle de Processo d) Sistemas CAD/ CAM e) Pneumtica e Hidrulica Comando Numrico (CN Controle Numrico e CNC Controle Numrico Computadorizado ) dispositivo que controla por numeros mquinas ferramentas tais como: tornos frezas, furadeiras etc. O sistema CNC pode tambm trabalhar em conjunto com um controlador programvel como na figura abaixo.

fig 1.4 Comando numrico interfaceando com CLP SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

Controladores Programveis so equipamentos eletrnicos programveis destinados a substituir sistemas controlados por dispositivos eletromecncos So tambm conhecidos por CLP (Controlador Lgico Programvel) ou por PLC (do ingls programmable logic control). Controle de Processos. O controle de processos visa o controle global de um processo, em vez de um controle parcial, como o CP e o CNC. Sistemas CAD/CAM (Computer Aided Design e Computer Aided Manufacturing) . O sistema CAD pode tanto ser definido como Projeto desenho auxiliado por computador com por projeto auxiliado por computador. J o CAM significa Manufatura auxiliada por computador. No CAM podemos, por exemplo prgramar mquinas operatrizes a distncia, como por exemplo em uma sala de projeto.

fig 1.5 Sistema CAD simulando a presso do ar sobre um automvel Pneumtica e hidrulica. Como Pneumtica admite-se que pode indicar todas as tecnologias relacionadas com ar comprimido. Isto envolve a eletro-pnumtica., que por sua vez envolve a pneumtica proporcional e a pneutrnica. J e hidrulica envolve o uso de fludos. Tambm nesta podemos citar o uso de dispositivos eletro-hidrulicos, e suas subdivises de hidrulica proporcional e hdrnica

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

2 - NOCES DE CONTROLE DE PROCESSOS 2.1 Introduo: 0 controle automtico tem representado um papel vital no avano da engenharia e da cincia Alm de sua estrema importncia em sistemas de veculos espaciais, msseis guiados. pilotagem de avies robticos e outros mais. o controle automtico tornou-se uma parte importante e integral dos modernos processos industriais e de fabricao Por exemplo, o controle automtico essencial no controle numrico de mquinas ferramentas nas industriais de fabricao. Ele tambm essencial em operaes industriais tais como controle de posio, velocidade, presso, temperatura, umidade, viscosidade e fluxo em processos industriais.

2.2 Conceitos utilizados em Controle Sistemas. Um sistema uma combinao de componentes que atuam conjuntamente e realizam um certo objetivo. Perturbaes (ou distrbios). Uma perturbao um sinal que tende a afetar adversamente o valor da sada do sistema. Se uma perturbao gerada dentro do sistema. ela denominada interna, enquanto que uma perturbao (distrbio) externa gerada fora do sistema e constitui uma entrada. Controle realimentado. Controle realimentado refere-se a uma operao que, na presena de perturbaes ou distrbios, tende a reduzir a diferena entre a sada de um sistema e alguma entrada de referencia e que opera pois com base nesta diferena. Sistemas de controle realimentados. Um sistema que mantm uma relao prescrita entre a sada e alguma entrada de referncia comparando-as e utilizando a diferena como um meio de controle , denominado sistema de controle realimentado. Um exemplo. consideremos o controle de velocidade do automvel por um operador humano. 0 motorista decide sobre a velocidade apropriada a situao. que pode ser o limite de velocidade protegido por aviso em uma estrada ou rodovia. Esta velocidade atua como velocidade de referncia. 0 motorista observa a velocidade real olhando no velocmetro. Se ele estiver viajando muito lentamente, ele comprime o acelerador e o carro acelera. Se a velocidade real estiver muito alta. ele libera a presso no acelerador e o carro desacelera. Este um sistema de controle realimentado com um operador humano. Aqui o operador humano pode facilmente ser substituido por um dispositivo mecnico. eltrico ou similar. Em vez do motorista observando o velocmetro. um gerador eltrico pode ser usado para produzir uma tenso que proporcional velocidade. Esta tenso pode ser comparada com uma tenso de referencia que corresponde velocidade desejada. A diferena nas tenses pode ento ser usada como sinal de erro para posicionar o acelerador a fim de aumentar ou diminuir a velocidade quando necessrio. Servossistemas. Um servossistema (ou servomecanismo) , um sistema de controle realimentado que controla a sada, alguma posio mecnica. velocidade ou acelerao. Portanto, os termos servossistema e sistema de controle de posio (ou de velocidade. ou de acelerao) so sinnimos. Os servossistemas so extensivamente usados na indstria moderna. SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

10

Por exemplo. a operao completamente automtica de mquinas operatrizes. junto com instruo programada, pode ser realizada com o uso de servossistemas. Observa-se que um sistema de controle, cuja sada (tal como a Posio de um avio no espao em um sistema automtico de aterrissagem) requerida para seguir um trajeto prescrito no espao, tambm s vezes denominado um servossistema. Exemplos incluem o sistema de controle das mos de um rob, onde a mo do rob deve seguir um trajeto prescrito no espao e o sistema automtico de aterrissagem do avio, onde o avio deve tambm seguir um trajeto prescrito no espao. Sistemas reguladores automticos. Um sistema regulador automtico um sistema de controle realimentado em que a entrada de referncia ou a sada desejada ou constante ou varia lentamente com o tempo e em que a tarefa principal consiste em manter a sada real no valor desejado na presena de perturbaes. H muitos exemplos de sistemas reguladores automticos. alguns dos quais so o regulador centrifugo ou regulador de bolas de Watt a regulao automtica de tenso em uma usina eltrica, na presena de carga de potncia eltrica varivel, e o controle automtico da presso e da temperatura de um processo qumico. Sistemas de controle em malha fechada. Os sistemas de controle realimentados so as vezes denominados sistemas de controle de malha fechada Em um sistema de controle em malha fechada o sinal de erro atuante, que a diferena entre o sinal de entrada e o sinal realimentado (sada). introduzido no controlador de modo a reduzir o erro e trazer a sada do sistema a um valor desejado. 0 termo controle de malha fechada sempre implica o uso de ao de controle realimentado a fim de reduzir o erro do sistema. Sistemas de controle em malha aberta. Aqueles sistemas em que a sada no tem nenhum efeito sobre a ao de controle so chamados sistemas de controle em malha aberta. Em outras palavras, em um sistema de controle em malha aberta a sada no medida nem realimentada para comparao com a entrada. Cada entrada de referencia corresponde uma condio de operao fixa; em conseqncia, a preciso do sistema depende de uma calibrao. Na presena de perturbaes, um sistema de controle em malha aberta no desempenhar a tarefa desejada. Um exemplo prtico uma mquina de lavar roupas. Nela, as operaes de molhar, lavar e enxaguar so efetuadas em uma mesma base de tempo. A mquina no mede o sinal de sada, isto , a limpeza das roupas. Sistemas de controle em malha fechada versos malha aberta. Uma vantagem do sistema de controle em malha fechada , o fato de que o uso da realimentao torna a resposta do sistema relativamente insensvel a distrbios externos e variaes internas nos parmetros do sistema. portanto possvel usar componentes baratos e sem muita preciso para obter o controle preciso de uma dada planta (processo), enquanto que isto impossvel no caso de malha aberta. Do ponto de vista de estabilidade, o sistema de controle em malha aberta , mais fcil de construir porque a estabilidade do sistema no constitui um problema significativo. Por outro lado, a estabilidade sempre um problema fundamental no sistema de controle em malha fechada, o qual pode tender a corrigir erros que podem causar oscilaes de amplitude constante ou varivel. Deve ser enfatizado que. para sistemas nos quais as entradas so conhecidas antecipadamente e nas quais no h distrbios. aconselhvel usar controle em malha aberta. Os sistemas de controle em malha fechada possuem vantagens somente quando distrbios imprevisveis e/ou variaes imprevisveis nos componentes do sistema esto SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

11

presentes. Notar que o regime de potncia de sada determina parcialmente o custo, o peso e a dimenso de um sistema de controle. 0 nmero de componentes usados em um sistema de controle em malha fechada maior do que o de um correspondente sistema de controle em malha aberta. Assim. o sistema de controle em malha fechada geralmente de custo e potncia mais altos. Para diminuir a potncia requerida de um sistema, o controle em malha aberta pode ser usado onde aplicvel. Uma combinao adequada de controles em malha aberta e em malha fechada usualmente menos dispendiosa e d desempenho satisfatrio ao sistema global.

2.3 Exemplo de sistema de controle: Sistema de controle de velocidade. 0 princpio bsico de um regulador de velocidade de Watt para um motor est ilustrado no diagrama esquemtico da figura abaixo. A quantidade de combustvel admitida no motor, ajustada de acordo com a diferena entre a velocidade desejada e a velocidade real. A seqncia de aes pode ser estabelecida conforme se segue: o regulador de velocidade ajustado de tal forma que na velocidade desejada, nenhum leo pressionado fluir em cada lado do cilindro de potncia. Se a velocidade real cair abaixo do valor desejado devido perturbao (distrbio) ento o decrscimo na fora centrifuga do regulador de velocidade faz com que a vlvula de controle se mova para baixo, fornecendo mais combustvel, e a velocidade do motor aumenta at, que o valor desejado seja alcanado.

fig 2. Regulador de velocidade de WATT

Por outro lado, se a velocidade do motor aumentar acima do valor desejado ento o aumento na fora centrfuga do regulador faz com que a vlvula de controle se mova para cima. Isto diminui o fornecimento de combustvel, e a velocidade do motor diminui at que o valor desejado seja alcanado. Neste sistema de controle de velocidade, o sistema controlado o motor e a varivel controlada a velocidade do motor. A diferena entre a velocidade desejada e a velocidade real o sinal de erro. 0 sinal de controle (a quantidade de combustvel) a ser aplicado ao motor o sinal atuante. A entrada externa para perturbar a varivel controlada a perturbao (distrbio). Uma mudana inesperada na carga uma perturbao.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

12

3 - CONTROLADORES PROGRAMVEIS (CP) 3. 1- Definio CP um aparelho ou equipamento eletrnico digital que usa memria programvel para armazenar instrues (software de controle). Este software de controle implementa funes como temporizao contagem. lgica sequencialmente e operaes aritmticas, para controlar. atravs de mdulos de entrada e sada diversos tipos de mquinas ou processos. 3.2 - Histrico dos Controladores Programveis At o incio da dcada de 60, utilizava-se quase que exclusivamente rels eletromecnicos para a implementao de controles lgicos industriais pois a nica opo alternativa a estes era a utilizao de mdulos lgicos base de vlvulas. que eram pouco confiveis na poca. O rel de controle industrial, historicamente usado do tipo contator de 300 ou 600 Volts para 10 Ampres, no um elemento lgico ruim, pois sua estrutura multipolar e seus contatos intercambiveis lhe do flexibilidade. economia facilidade de entendimento pelo pessoal da manuteno e vida til de centenas de milhares de operaes. Ele porm volumoso. tem tendncia a apresentar falhas intermitentes de difcil localizao, e se desgasta com o uso, o que compromete sua vida til. Alm disso sua interligao em um sistema lgico completo, ou modificaes que se desejem executar neste, so atividades lentas e trabalhosas. Ao longo dos anos surgiram vrios tipos distintos de rels que se propunham a implementar mdulos lgicos industriais, tais como rels tipo "controle de motores", rels "reed", encapsulados de baixa voltagem" e outros. Mas ainda hoje o rel tipo controle de motor, com os melhoramentos nele introduzidos ao longo dos anos, o de mais ampla utilizao em lgica industrial por rel. Na primeira metade da dcada de 60 surgiram os primeiros mdulos lgicos construdos com componentes eletrnicos de estado slido, que apresentavam algumas vantagens sobre os rels: - Maior Confiabilidade - Maior velocidade - Capacidade de executar operaes complexas Por isso previu-se que eles rapidamente tomariam conta do mercado, pois se esperava obter uma equivalncia de custo no futuro. Entretanto eram muitos os problemas enfrentados nas aplicaes da nova tecnologia principalmente - Era preciso usar lgebra de Boole no projeto lgico, totalmente desconhecida da maioria dos profissionais de controles eltricos que s, tinham experincias com esquemas funcionais do tipo "Diagrama de Contatos". - Os primeiros componentes eletrnicos em estado slido eram muito sensveis a interferncias e rudos eltricos originrios das prprias instalaes industriais. - Sua manuteno e pequenas modificaes eram tarefas de difcil execuo. pois o pessoal de manuteno s tinha experincia com rels e Diagramas de Contatos. - No inicio. os custos de sistemas Igicos de estado slido eram muito maiores que os de sistemas equivalentes com Igica a rels. - A baixa confiabilidade dos dispositivos de entrada, tais como chaves fim-de-curso. Comprometia seriamente o sistema. ainda que a tarefa lgica propriamente dita fosse muito confivel. SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

13

- Os sistemas Igicos em estado slido ainda estavam presos s limitaes das fiaes, o que tornava to difcil modificar a lgica quanto em sistemas a rel. A medida que foram surgindo aperfeioamentos nos componentes de estado slido. os sistemas com lgica fixa foram sendo abandonados, com apenas algumas aplicaes em sistemas onde o uso de Igica de rels era muito complexo e de dificil implementao. 0 aperfeioamento dos minicomputadores no final da dcada de 60 incentivou alguns projetistas a iniciarem testes configurando-os como controladores programveis Isso porm no se revelou uma tarefa de fcil execuo, visto no terem sido esses computadores projetados para operarem em ambientes hostis de unidades industriais. Logo havia a necessidade de se construrem interfaces especiais de entradas e sadas para controle industrial, uma vez que as mesmas no faziam parte da linha normal dos fabricantes. Alm disso os recursos de programao disponveis na poca eram escassos e de utilizao difcil e demorada. pois freqentemente usava-se linguagem de mquina (Assembler) para programao. Em 1968 cientes das dificuldades encontradas na poca para se implementar controles lgcos industriais. David Emmett e William Stone da Gcneral Motors Corporation solicitaram aos fabricantes de instrumentos de controle que desenvolvessem um novo tipo de controlador lgico que incorporasse as seguintes caractersticas: : - Ser facilmente programvel e programvel para permitir que a seqncia de operao por ele executada pudesse ser alterada, mesmo depois de sua instalao - Ser de fcil manuteno, preferencialmente constitudo de mdulos interconectveis (tipo "plug-in"). - Ter condies de operarem ambientes industriais com maior confiabilidade que os painis de rels. - Ser fisicamente menor que os sistemas de rels. - Ter condies de ser interligado a um sistema central de coleta de dados. - Ter um preo competitivo com os sistemas de rels e de estado-slido usados at ento. Alm dessas caractersticas algumas condies operacionais tambm eram desejveis: - Deveria aceitar todas as entradas em 115 Vca. - Todas as sadas deveriam ser 115 Vca, 2 Ampres para operar com vlvulas solenide, contatores, etc... - A unidade bsica deveria permitir expanses com alteraes mnimas no sistema como um todo. - Cada unidade deveria ser dotada de uma memria programvel com capacidade mnima de 3000 palavras. com possibilidade de expanso.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

14

Esse equipamento recebeu o nome de "Controlador Lgico Programvel". 0 primeiro prottipo desenvolvido dentro da General Motors funcionava satisfatoriamente, porm foi utilizado somente dentro da empresa. A primeira empresa que o desenvolveu, iniciando sua comercializao foi a MODICON (Indstria Norte- Americana). Isso permitiu o incio de utilizao pelas indstrias que precisavam produzir com flexibilidade, qualidade e competitividade. Os primeiros Controladores Programveis eram grandes e caros. s se tornando competitivos para aplicaes que eqivalessem a peio menos 150 rels. Isso evoluiu ao longo dos anos e, com o advento dos circuitos integrados; hoje torna-se vivel o uso de CP's para circuitos equivalentes a Fig 3.1 chip de silicio at 15 rels. A seguir descreve-se um resumo histrico da evoluo dos Controladores Programveis (CP's). assim denominados atualmente devido ao prprio processo evolutivo por que passaram, que os conduziu desde simples processadores de funes lgicas anlogas s executadas por rels ou circuitos de lgica fixa at, sistemas multi- processados em funes complexas como controle de processos multi-malhas e interligao em rede com computadores 3.3 - Evoluo dos Controladores Programveis 1968 1969 1971 1972 1973 1971 1975 1976 1977 1978 1979 1980 1981 0 projeto do primeiro CP foi desenvolvido pela General Motors para substituir os sistemas de rel, os de lgica fixa e reduzir os custos de modificao/sucateamento de controles de linhas de produo devido a alteraes nos modelos dos carros. So fabricados os primeiros para a indstria automobilstica. servindo como opes aos sistemas a rels. Comeam a ser aplicados fora da indstria automobilstica Introduo das instrues de contagem e temporizao Introduo das operaes aritmticas, controle de impressora, movimentao de dados e matrizes So introduzidas no mercado, unidades de programao de CP's com vdeo Introduzido o controle PID digital com sensoriamento analgico, permitindo assim sua utilizao com termopares e sensores de presso em malhas de controle de processo. Primeira utilizao e configurao hierrquica, como parte de um sistema integrado de manufatura Diminuio do tamanho fsico com a utilizao de microprocessadores Os CP's ganham popularidade e suas vendas ultrapassam US$ 80 milhes/ano Integrao das atividades de controle industrial com o uso de sistemas de comunicao entre CP's Introduo de mdulos inteligentes de E/S para aplicaes envolvendo posicionamento, o que proporciona controles mais precisos e velozes Introduo de redes de comunicao de CPs e outros equipamentos/dispositivos, tais como computadores leitoras de cdigo SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

15

1982 1983

1981 1985 1986 1987 1988 1989

Aparecem os CP's de pequeno porte competitivos para substiturem sistemas a rels, em aplicaes de 4 a 6 rels Difuso do uso de microcomputadores "de uso pessoal", o que comea a baratear e popularizar interfaces homm/mquina Tambm so introduzidas redes de controle que permitem o acesso a entradas e sadas de vrios CP's de forma transparente ao usurio. Iniciam aplicaes de CP's em "Cluias de Manufatura", interligadas por computador (CIM). Inicia a segunda gerao de CP's, marcada por sua integrao com microcomputadores da linha PC So introduzidos no mercado os mdulos de controle tipo "Back-up", "PID", etc...,aproximando os CP's aos SDCD's (Sistemas Digitais de Controle Distribuido). So introduzidos os Back-up's de E/S digitais Iniciam testes de utilizao do protocolo MAP (Manufacturing Automation Protocol) para integrar sistemas digitais de diferentes fabricantes. Introduz-se a Memria de Massa (Disco Rgido) em CP's. aproximando-os ainda microcomputadores para uso geral.

3.4- Conceitos Bsicos de CPs Ponto de entrada Considera-se cada sinal recebido pelo CP, a partir de dispositivos oucomponentes externos (sensores), como um ponto de entrada para o CP. Ex.: microchaves. botes. termopares. rels, etc. Ponto de sada. Cada sinal produzido pelo CP para acionar dispositivos ou componentes do sistema de controle (atuadores) constitui um ponto de sada. Exs. :lmpadas. solenides. motores, etc. Programa. a 1gica existente entre os pontos de entrada e de sada e que executa as funes desejadas: de acordo com o estado das entradas no CP. Memria EEPROM (Electrical Erasable Programable Read Only Memory) uma mmoria que no perde os seu contedo quando se desliga a alimentao. Nos controladores programveis ela normalmente contm o programa do usurio. Memria RAM (Randomic Access Memory) uma memria que tanto a Escrita como a Leitura em qualquer momento. Se no for alimentada eletricamente, perde o seu contedo. Por isso em muitos controladores programveis encontramos uma bateria.

fig 3.4 partes bsicas de um CLP

Bit (Binary DigiT) a unidade para o sistema de numerao binrio Um bit a unidade bsica de informao e pode assumir o valor "0" ou"l"

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

16

fig 3.2 informao binria Byte Byte uma unidade constituida de 8 bits consecutivos. Em um CP por exemplo o estado das entradas de um mdulo digital de 8 pontos pode ser armazenado em um bvte.

fig 3.3 byte de informao Terminal de Programao. 0 terminal de programao um dispositivo que conectado temporariamente ao CP com o objetivo de introduzir o programa do usurio, transformando um hardware padro em um sistema de controle projetado especialmente para uma aplicao especial. Utiliza-se tambm o terminal de programao para verifies ja introduzidos, para efetuar modificaes em programas prontos ou para permitir ao pessoal de manuteno o exame do estado dinmico de um sistema de controle. possvel, portanto, atravs deste equipamento, verificar a operao prpria ou imprpria de qualquer parte do sistema de controle. acompanhando todos os passos do programa em tempo real. Unidade Central de Processamento (UCP). A UCP a unidade "inteligente" do CP. Na UCP so tomadas todas as decises para controle da mquina ou processo. Ela recebe os dados de entrada, realiza as decises I0gicas baseada no programa armazenado e atualiza as sadas. Microprocessador o componente que executa o controle e o processamento de todoas as informaoes. Fonte de Alimentao A fonte de alimentao responsvel pela converso da tenso que alimenta o CLP (220V por exemplo) em tenses utilizadas pelo circuito eletrnico (5 V , 24V por exemplo)

3.5 Princpio de Funcionamento de um CP Um CP realiza continuamente um ciclo de varredura que se efetua conforme a figura abaixo. Podemos observar tambm como funciona o fluxo de informaes e como este processado internamente. O programa do usurio do CLP basicamente efetuado por ciclos. De modo que devemos prever um atraso na resposta do estmulo de dado no mdulo de entrada para que se efetue o ciclo de programa.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

17

fig 3.5Ciclo bsico de varredura de um CP 3.7- Lnguagens de Programao As linguagens de programao permitem aos usurios comunicarem-se com o CP atravs de um dispositivo de programao e definir as tarefas que o CP deve executar. 3.7.1 - Diagrama LADDER: So diagramas de rels cujos smboios representam : - contatos abertos (--I I--) - contatos normalmente fechados ( --I \ I--) - sada representando a bobina( -( )- ). Estes smbolos representando entradas e sadas formam sentenas lgicas. Esta a mais tradicional das linguagens que apresenta facilidades de aprendizado e leitura para quem esta acostumado aos diagramas de rels. 0 diagrama Ladder como uma escada, ele feito entre duas linhas verticais onde a esquerda ser conectada a tenso da fonte e a direita o terra. Linhas horizontais so feitas interligando as duas linhas verticais e nelas colocados os smbolos de entrada e sada. fig 3.6. Linguagem Ladder Entradas em srie formam a funo "E" entre as mesmas, entradas em paralelo formam funo "OU" entre as mesmas. A negao da entrada representada pelo contato normalmente fechado As sadas cujo smbolo, ( -( )- ) so colocados do lado direito no final da linha horizontal.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

18

Quando Programamos, cada smbolo se refere a um endereo real do CLP em forma simplificada (endereo simblicoDiferente dos diagramas de circuitos, o diagrama Ladder no mostra como os componentes esto realmente dispostos. Este tipo de programao foi desenvolvido atravs do diagrama de circuito (fiao). Se no diagrama de circuito existe um problema de controle este poderia ser convertido para um diagrama Ladder. 3.7.2 - Diagrama de Funes : 0 diagrama de funes pode ser utilizado para pequenos programas de funes lgicas e para representao de programas seqenciais. Na verso esquemtica (utiliza-se comentrios) pode ser usado como fluxograma. Se para a programao de um sistema de controle tem-se um diagrama de fluxo antes. Se torna muito mais fcil converter para o diagrama de funes. A lgica desta linguagem de programao diretamente retirada da algebra de boole. Isto poder facilitar ao profissional habituado a realizar automaes com portas lgicas eletrnicas ou pneumticas.

fig 3.7Linguagem de programao emDiagrama de Funes (Programns de funes lgicas)

A programao com Diagrama de Funes desenvolvida a partir dos diagramas lgicos de eletrnica. Estes no nos mostram claramente a seqncia dos passos. Ento para programas seqenciais necessrio introduzir uma ordem cronolgica de passos 3.7.4 - Lista de Instrues (AWL) ou (STL) : A lista de instrues no E uma representao grfica. mas a descrio literal do programa. A lista de instrues. formada por "linhas de instruo", cada qual mostra uma instruo individual sendo que a direita ou a esquerda (da instruo) pode ser feito comentrios em linguagem normal, dando uma descrio precisa dos elementos de comutao. Cada linha da lista de instrues comea por um o conjunto das instrues de operao e execuo. As instrues acima determinam funes lgicas "E", "OU", "NO" so abreviados por "A" (and), "O" (or) e "N" (not). Os nmeros que se seguem so os indicativos de entrada ou sada. Com a lista de instrues pode-se resolver problemas de controles mais complexos.

fig 3.8Lista de instrues do programa LADDER a direita. SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

19

A lgebra booleana referente as tarefas de controle e do diagrama ladder podem ser escritos na lista de instrus, sendo que na lista de instrues nem sempre poderemos fazer a reconverso para outras linguagens de programao. 3.8 - Aplicaes De CP(s) na lndstria Hoje encontramos CP(s) empregados na implementao de painis seqenciais de intertravamento, controle de malhas. servo-posicionamento, sistemas SCADA (Supevisory Control and Data Aquisition), sistemas de controle estatstico de processo (SPC), sistemas de controle de estaes,. sistemas de controle de clulas de manufatura, entre outras aplicacaes. Esse vasto campo de aplicaes associados a um grande nmero de outros equipamentos disponveis para a automao de uma planta geram a necessidade de uma metodologia estruturada de automao para permitir a utilizao do CP de maneira correta num projeto de automao. Tambm tem-se mostrado til a aplicao de CP(s) na automao de processos discretos (onde necessrio controle ON-OFF), na automao de processos contnuos (onde o controle de malhas primordial), assim como na automao da prestaao de servios (onde ambos os tipos de controle so aplicados com igual peso). Os CP(s)o oferecem ainda um considervel nmero de benefcios para aplicaes na indstria. Estes benefcios podem resultar em economia. que excede o custo do CP em si, e devem ser considerados quando da seleo de um dispositivo de controle industrial. As vantagens da utilizao de CP, se comparados a outros dispositivos de controle industrial incluem: - Menor ocupao de espao; - Potncia eltrica requerida menor - Reutilizao; - Programvel. se ocorrem mudanas de requisitos; - Confiabilidade maior - Manuteno mais fcil; - Maior flexibilidade, satisfazendo um nmero maior de aplicaes; - Permite a interface atravs de rede de comunicao com outros CPs e com microcomputadores; - Projeto do sistema mais rpido. 3.9 - Aplicaes tpicas de CPs Praticamente no existem ramos de aplicaes industriais onde no existam aplicaes de CPs. Algumas aplicaes tpicas so: - Mquinas industriais (operatrizes, injetoras de plstico, txteis, calados, etc); - Equipamentos industriais para processos (siderurgia, papel e celulose, pneumticos, dosagem e pesagem, fornos, etc); - Equipamentos para controle de energia (demanda, fator de carga); - Controle de processos com realizaode sinalizao, intertravamento e laos PID; - Aquisio de dados de superviso em: fbricas, prdios inteligentes, dispositivos que necessitem de controle remoto, etc; - Bancadas de teste automtico de componentes industriais. SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

20

4 - ASPECTOS DE HARDWARE DO S7-200 DA SIEMENS 4.1 - Introduo A srie S7-200 uma linha de pequenos e compactos controladores lgico programveis e mdulos de expanso que oferecem todos os atributos que uma famlia de micro-CLP's pode ter.

Fig. 4.1 - Srie S7-200 Esta famlia compreende trs CPU's e uma grande variedade de mdulos de ampliao orientados para. atividades especficas. Cada unidade bsica vem em diferentes mdulos para acomodar o tipo de fonte de alimentao, entradas e sadas que se fazem necessrio. A CPU 221 tem 6 entradas e 4 sadas. No apresenta capacidade de acoplar mdulos de expanso, limitando muito suas aplicaes. A CPU 222 tem 8 entradas e 6 sadas, e tem capacidade de acoplar mais de 2 mdulos de expanso. Esta CPU ideal para principiantes, utilizada em pequenas aplicaes. A CPU 224 tem 14 entradas e 10 sadas, e tem a capacidade de acoplar mais 7 mdulos de expanso. Por apresentar maior capacidade de memria, um maior nmero de entrada/sadas e muitas funes especiais integradas, esta utilizada em tarefas mais completas.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

21

4.2 - CPU S7-200 A CPU S7-200 combina uma unidade central de processamento (CPU), fonte e pontos de entrada e sada num compacto equipamento. - A CPU executa o programa e guarda os dados de controle da automao ou processo. - Pontos de E/S podem ser adicionados CPU com mdulos de expanso. - A porta de comunicao permite conectar a CPU outros equipamentos ou computadores. - Luzes (leds) indicam sobre o estado da CPU, modo RUN ou STOP, os estados atuais das E/S e problemas que podem ocorrer. - Algumas CPU`s tem um relgio de tempo real, enquanto outras necessrio um carto extra. - Um carto conectvel de EEPROM prove um meio de guardar os programas da CPU e transferncia de programas entre CPUs. - Uma bateria conectvel garante a manuteno da memria de dados na RAM.

Fig. 4.2 - CPU S7-200

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

22

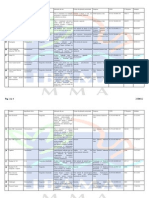

4.3 - Resumo das caractersticas das CPUs S7-200

Tab. 4.1 - Resumo das caractersticas das CPUs S7-200

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

23

5 - ASPECTOS DE SOFTWARE DO S7-200 MICRO/WIN 32 Verso 3.01 5.1 - Introduo A CPU S7-200 executa ciclos de "scan" para interagir com o programa que est armazenado na memria. A memria do controlador lgico programvel S7-200 dividida em trs reas: espao de programa, espao de dados e espao de parmetro de configurao. O espao de programa armazena as instrues de lgica ladder (LAD), ou de lista de instrues (STL) ou diagrama de blocos (FBD). Esta rea de memria controla o lugar do espao de dados e pontos de entrada/sada que so usados. O espao de dados usado como uma rea de trabalho, e inclui locao de memria para clculos, tempo de armazenamento de resultados intermedirios, e constantes usadas em parmetros de controle fixos. O espao de dados tambm inclui locao de memria para alguns dispositivos como temporizadores, contadores, contadores rpidos e entradas e saidas analgicas. O espao de parmetros de programao ou memria, armazena qualquer modificao na configurao de parmetros ou o "default". possvel criar um programa usando lgica ladder (LAD), ou lista de instrues (STL), ou diagrama de blocos (FBD), conforme exemplo da figura 5.1. Depois de criar o programa ele deve ser carregado para dentro da memria do controlador lgico programvel.

a) Diagrama de contatos (LAD)

b) Lista de c) Diagrama de blocos (FBD) instruo (STL)

Fig. 5.1 - Exemplo de programao No controlador lgico programvel S7-200 o programa enviado para o Bloco de Organizao Um (OB1) e armazenado na memria interna no-voltil. Os bits de memria interna (m) so para o S7-200 os FLAGS (F) do S5. Os bits armazenam estados intermedirios de informao. Embora estes bits de memria interna sejam geralmente usados como bits, eles podem ser acessados como valores de bit, byte, word ou double word.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

24

Tab. 5.1 - Tipos de dados e suas faixas de valores Os temporizadores do S7-200 so providos de resoluo de 1 milisegundo, 10 milisegundos e 100 milesegundos. A CPU 222 tem 256 temporizadores. Os contadores so dispositivos que contam na transio de nvel baixo para alto na entrada de sinal. A CPU 222 tem 256 contadores. Os mdulos analgicos fazem a converso entre um valor real (voltagem, temperatura, etc.) em um valor digital. Os mdulos analgicos podem ser mdulos de entrada, mdulos de sada ou ainda a combinao de entradas e sadas. A memria de dados do S7-200 est dividida em cinco reas de dados (tabela 5.2). Parra fazer uso da locao de memria preciso que a mesma seja endereada. O endereamento de memria pode ser acessado como bits, bytes, words e double words. Identificador de rea I Q M SM V rea de dados Entrada Sada Bit de memria interna Bit de memria interna Memria varivel

Tab. 5.2 - rea de dados para acesso de memria A rea de dados seguida pelo endereo do byte que contm o bit para ser acessado. O byte de endereo um nmero decimal o qual varia na faixa que depende do modelo de controlador lgico programvel, e a rea de dados acessada. A faixa de cada rea de dados especificada na tabela 5.3.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

25

Tab. 5.3 - Resumo da faixa da rea de dados

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

26

Tab. 5.4 - Faixa de operandos das CPUs Step7-200

5.2 - UTILIZANDO O SOFTWARE MICRO/WIN 32 Verso 3.01 SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

27

Para programar o CLP, utiliza-se o sotware MicrofWin 32. Para isto, necessita-se de um computador padro PC, um CLP S7-200 e um cabo PC/PPI que servir de comunicao entre o PC e o CLP. Uma tela padro mostrada na figura abaixo.

Fig. 5.2 - Tela do sotware Step7-200 MicrofWin 32 verso 3.01 Alm dos menus principais, existem 4 reas que podem ser visiveis ou minimizadas. A primeira rea (1) uma barra de navegao, onde se escolhem as janelas como: Program Block, Symbol Table, Status Chart, etc. A segunda a rvore de instrues, ou seja, funcionam como o Explore do windows, onde se escolhem os blocos de instrues usados no programa. A terceira a rea de programao e a quarta onde aparecem comentrios sobre o que est acontecendo durante a execuo do programa. 5.2.1 - Criando um Projeto: Quando voc cria ou abre um projeto, o Step 7 Micro/Win inicia o editor Ladder ou STL, OB1, dependendo a preferncia selecionada, o data Block Editor (OB1), o Status/Force Chart e o Symbol Table. Para criar um novo projeto, seleciona-se no menu Project - New ou clica-se no boto New Project na barra de ferramentas.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

28

Fig. 5.3 - Seleo - Novo projeto 5.2.2 - Salvando o Projeto: Para salvar o projeto, selecione Project - Save, e voc dever dar um nome ao seu projeto.

Fig. 5.4 - Seleo - Salvar projeto

5.2.3 - Criando um Symbol Table: Para criar a tabela de smbolos, selecione com um click na barra de navegao. Assim, abrir a tabela onde deve-se preencher as colunas respectivas. SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

29

O campo Name usado como um "apelido" para o operando (Address). Ele aparecer no programa, substituindo o operando, quando for selecionada a opo View Simbolic Addressing no menu principal. O campo comment muito til na documentao do programa.

Fig. 5.5 - Criando um Symbol Table 5.2.4 - Escrevendo o Programa em Ladder: No editor de programas em Ladder, voc ter uma barra de ferramentas (rvore de instrues) que lhe facilitar a procura de comandos. No lado esquerdo aparecem as opes e utilizando-se o mouse pode-se "arrastar e soltar" os componentes para a rea de programao. Aps ter escolhido o componente, indica-se qual o operando a ser usado, escrevendo-se no campo correspondente.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

30

Fig. 5.6 - Escrevendo o Programa em Ladder 5.2.5 - Criando um Status/Force Chart: Esta pgina serve para modificar as variveis do programa, tambm podendo forar alguns valores nas mesmas.

Fig. 5.7 - Criando um Status/Force Chart SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

31

5.2.6 - Transferindo e Monitorando um Programa: Para transferir um programa, a CPU dever estar no modo Stop ou Term. Selecionar File - Download ou o boto respectivo na barra de ferramentas. Para monitorar o programa, este dever estar no modo Ladder. Ento, selecionar Debug - Program Status.

Fig. 5.8 - Monitorando um Programa

5.3 - Alguns Elementos de Programao da famlia S7-200

Operaes com Contatos Contatos Simples O Contato Aberto se fecha quanto seu valor binrio 1. Em STL o contato aberto representado pela operao Carregar (LD) O Contato Fechado se fecha quando seu valor binrio 0. Em STL, o contato fechado representado pela operao No Carregar(LDN). Operandos: I, Q, M, SM, T, C, V, S, L Tipo: Bool

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

32

Contatos Diretos O Contato Aberto Direto se fecha quando o Valor binrio da entrada fsica direcionada 1. Em STL, o contato aberto direto representado pelaoperao Carregar Diretamente (LDI). O Contato Fechado Direto se fecha quando o valor binrio da entrada fsica direcionada 0. Em STL, o contato fechado direto representado pela operao No Carregar Diretamente (LDNI). Operandos: I Tipo: Bool

NOT O Contato NOT inverte o estado da energizao na linha. Em STL, esta operaao representado pela operao Inverter a Energizao (NOT) Operando = Nenhum

Detector de Borda Positivo e Negativo O Contato Detector de Borda Positivo permite que flua corrente durante um ciclo cada vez que se proceder uma troca de 0 para 1. Em STL, este contato representado pela operao Detector de Borda Positivo (EU) O Contato Detector de Borda Negativo permite que flua corrente durante um ciclo cada vez que se proceder uma troca de 1 para 0. EM STL, este contato representado pela operao Detector de Borda Negativo (ED) Operando = Nenhum.

- Operaes Com Sadas Sada Ao se executar a operao Saida se ativa o parmetro indicado em bit. Em STL a operao Sada (=) copia o valor do parmetro indicado para o bit especificado. Operandos: I, Q, M, SM, T, C, V, S, L Tipo: Bool

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

33

Sair Diretamente Ao executar a operao Sair Diretamente se ativa diretamente a sada fsica indicada por bit. Em STL, a operao sair diretamente (=I) copia o valor diretamente da sada fsica indicada por bit. Operandos n = Q. Tipo: Bool

Setar / Resetar Ao executar a operao Setar e Resetar, o nmero especificado de pontos (N) comeando no valor especificado por "bit" ativado (Set) ou desativado (Reset). OBS: Os bits de memria que podem ser ativado esto compreendidos entre 1 e 255. Quando se usa a operao Reset, se o bit especificado T ou C, ento o bit do Temporizador/Contador desativado (resetado) e o valor atual limpo (zerado). Operandos: Tipo: Bool BIT = I, Q, M, SM, T, C,V, S, L

Setar Diretamente / Resetar Diretamente Ao executar a operao Setar diretamente ou Resetar diretamente, o nmero de sadas fsicas (N), comeando no valor "bit" so imediatamente ativadas (Set) ou desativadas (Reset). Operandos: BIT = Q. Tipo: Bool OBS: Se podem ativar e desativar uma margem compreendida entre 1 e 128 sadas.

Operao Nula A Operao Nula (NOP) no tem efeito algum na execuo do programa. Operandos: N Tipo: Byte Constante (0 255)

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

34

- Operaes com temporizadores, contadores, contadores rpidos, relgio de tempo real e sada de impulsos. Temponzador de retardo e TemporIzador de retardo retentivo As operaes Temporizador de retardo e Temporizador de retardo retentivo, fazem a contagem de um tempo determinado, quando a entrada de habilitao ativada. Se o valor de (Txxx) maior ou igual ao valor do tempo determinado em PT, o bit de temporizao ativado. O Temporizador retentivo mantm o valor quando a entrada desernegizada enquanto o outro no. Quando a entrada do Temporizador OFF-Delay energizada, o temporizador mantm o bit de temporizao energizado durante um tempo programado. Operandos: PT: VW, IW, QW, MW, SW, SMW, LW, AIW, T, C , AC, constante, *VD, *AC, *LD. Tipo: Int Observe na tabela os tipos de temporizadores de cada CPU, com suas respectivas resolues: Txx 1 ms 10ms 100 ms TON T32 e T96 T33 a T36 T97 a T100 T37 a T63 T101 a T255 TONR T0 e T64 T1 a T4 T69 a T95 T5 a T31 T69 a T65 Valor mx. 32,767s 327,67s 3276,7s

Contador Crescente e Contador Decrescente A operao Contador Crescente conta at um valor mximo, quando um sinal positivo colocado na entrada CU. Se o valor atual de ( Cxxx) maior ou igual ao valor selecionado em PV, se ativa o bit de contagem Cxxx. O contador reinicializa-se ao ser ativado a entrada (R). A operao Contador Decrescente, ao contrrio da operao acima, conta de forma decrescente quando se ativa um sinal positivo na entrada (CD). Se o valor de Cxxx maior ou igual ao valor selecionado em (PV), se ativa o bit de contagem Cxxx. O contador reinicia-se ao ser ativado a entrada (R). O contador Crescente/Decrescente (CTUD) uma unio dos outros dois. Operandos: Cxxx: 0 a 255 PV: VW, T, C, IW, QW, MW, SW, SMW, LW, AC, AIW, constante, *VD,*AC, *LD.

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

35

Definir modo para contador rpido, Ativar contador rpido A operao Definir modo para contador rpido (HDEF), determina o modo(MODE) do contador rpido referenciado (HSC). A operao Ativar contador rpido (HSC) configura e controla o funcionamento do contador rpido, baseando-se no estado do bit de memria especial HSC. O parmetro N indica o nmero do contador rpido. Para cada contador rpido somente se pode utilizar um bloco HDEF. As CPUs 221 e 222 no suportam HSC1 e HSC2. Operandos: constantes Sada de Impulsos A instruo Sada de impulsos examina os bits de memria especial da sada de impulsos (Q0.0 ou Q0.1). A operao de impulso definida pelos bits de memria especial ento acionada. Operandos: Q Constante (0 ou 1) Tipo de dado: Word Faixa da sada de impulso: Q0.0 at Q0.1

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

36

6 - SIEMENS LOGO! O dispositivo LOGO um mdulo lgico universal que leva integrados - Controle - Unidade de Operao e visualizao - Founte de alimentao - Relgio (Opcional) - Possibilidade de ampliao por interface AS

6.1 Identificao do LOGO! Pela identifcao do Logo podemos encontrar diferentes propriedades do mesmo: 12 Verso12 Vcc 24 Verso 24 Vcc R Sada a Rel C Relgio Semanal Integrado L Duplicao do Nmero de Entradas (12) e de sadas (8) B11 Conexo de interface de barramento AS

As entradas so definidas como Ix onde x varia de 1 at 6 ou 12, conforme o tipo de LOGO utilizado (Exemplo: I2) As sadas so definidas como Qx, onde x varia de 1 a 4 ou 8, conforme o tipo de LOGO utilizado (Exemplo Q1) Embora no temos sadas internas auxiliares, poderemos contudo utilizarmos o sinal binrio proveniente de qualquer blocos, emulando assim uma sada auxiliar. Ex B01 6.2 Inicializao do LOGO Quando se liga o LOGO e o mesmo no se encontra programado, ou se esta executando um programa podemos comutar-lo para o modo de programao por se pressionar simultneamente as tres teclas abaixo:

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

37

A tela que se seguir ser a seguinte:

Neste modo podemos: - Program - editar um programa ou parametrizar - PC/Card - Transferir programas de cartes ou do computador - Start - Partir o programa Se escolhermos o modo Program outra tela se abri:

Nesta tela poderemos: Edit Prg - Elaborar um software ou editar e corrigir um programa Clear Prg - Apagar um software existente Set Clock - Acertar o relgio interno do LOGO ASi_Bus.. - Configuraes do barramento AS

Se escolhermos o modo Edit Prg teremos a seguinte Tela

Esta tela permite ento programarmos o LOGO 6.3 Programao A programao do LOGO, se efetua em linguagem lgica onde teremos blocos de funes bsicas (GF) e blocos de funes especiais (SF). So os seguintes:

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

38

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

39

6.4 Exemplo Dado o esquema de partida estrela tringulo abaixo, desejamos executar o mesmo com o LOGO!:

O esquema eltrico que utilizar o LOGO! ser o seguinte:

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

40

O software ficar:

SENAI CET - TUBARO

CONTROLADORES LGICOS PROGRAMVEIS

41

Bibliografia Automao e controle discreto / Paulo Rogrio da Silveira, Winderson E. dos Santos. So Paulo: rica, 1998. (Coleo Estude e Use. Srie Automao Industrial) Apostila Controladores Lgicos Programveis Senai CET Blumenau Manuais Siemens

SENAI CET - TUBARO

Vous aimerez peut-être aussi

- Aula Atividade Aula-01Document3 pagesAula Atividade Aula-01André Mendes PereiraPas encore d'évaluation

- Termos de compromisso de segurança contra incêndioDocument10 pagesTermos de compromisso de segurança contra incêndioAndré Mendes PereiraPas encore d'évaluation

- Estruturas de Dados em PythonDocument28 pagesEstruturas de Dados em PythonAndré Mendes PereiraPas encore d'évaluation

- NR 06Document16 pagesNR 06André Mendes PereiraPas encore d'évaluation

- Relatório de estágio na Construtora BaccariniDocument58 pagesRelatório de estágio na Construtora BaccariniAndré Mendes PereiraPas encore d'évaluation

- Relatorio Estagio TSTDocument58 pagesRelatorio Estagio TSTAndré Mendes PereiraPas encore d'évaluation

- ldd-02 Python Banco de DadosDocument7 pagesldd-02 Python Banco de DadosAndré Mendes PereiraPas encore d'évaluation

- Reforma PrevidenciárioDocument1 pageReforma PrevidenciárioAndré Mendes PereiraPas encore d'évaluation

- NBR 13142 - Desenho Técnico - Dobramento de CópiaDocument3 pagesNBR 13142 - Desenho Técnico - Dobramento de CópiaAnna Cristina100% (1)

- Simelevadores 120915170051 Phpapp01Document64 pagesSimelevadores 120915170051 Phpapp01André Mendes PereiraPas encore d'évaluation

- Trabalho de RuídosDocument5 pagesTrabalho de RuídosAndré Mendes PereiraPas encore d'évaluation

- NBR 5666 TB 6 - Elevadores EletricosDocument6 pagesNBR 5666 TB 6 - Elevadores EletricosAnna Cristina100% (1)

- SRM 009Document1 pageSRM 009André Mendes PereiraPas encore d'évaluation

- Relatório de estágio na Construtora BaccariniDocument58 pagesRelatório de estágio na Construtora BaccariniAndré Mendes PereiraPas encore d'évaluation

- Lição 01Document29 pagesLição 01André Mendes PereiraPas encore d'évaluation

- Whats New SolidWorks 2018Document248 pagesWhats New SolidWorks 2018André Mendes PereiraPas encore d'évaluation

- Eletro HidráulicaDocument171 pagesEletro HidráulicaJamil AlmaronePas encore d'évaluation

- AULA DisjuntorDocument29 pagesAULA DisjuntorleocadiocamposPas encore d'évaluation

- Apostila de ChapasDocument88 pagesApostila de ChapasfabriniPas encore d'évaluation

- Valvula Hidraulica RexrothDocument12 pagesValvula Hidraulica RexrothMarcio Souza da Siva100% (1)

- RoscaDocument7 pagesRoscademetriooliveiraPas encore d'évaluation

- FluidSIM 3.6 Hidráulica (FESTO)Document0 pageFluidSIM 3.6 Hidráulica (FESTO)Claudio MidõesPas encore d'évaluation

- Simbologia - IsO 1219-1Document32 pagesSimbologia - IsO 1219-1Nayuki HaraPas encore d'évaluation

- Calculo Peso EixoDocument11 pagesCalculo Peso EixoAndré Mendes PereiraPas encore d'évaluation

- Artigo SENAFOR Outubro 2009Document10 pagesArtigo SENAFOR Outubro 2009boldoriapPas encore d'évaluation

- RP - 24751D Valvulas BoshDocument24 pagesRP - 24751D Valvulas BoshAndré Mendes PereiraPas encore d'évaluation

- RoscaDocument7 pagesRoscademetriooliveiraPas encore d'évaluation

- Rotacao Angular PDFDocument39 pagesRotacao Angular PDFAndré Mendes PereiraPas encore d'évaluation

- Karine DaufenbachDocument16 pagesKarine DaufenbachAlison CadorimPas encore d'évaluation

- Administração de Recursos Materiais e Patrimoniais I - Maria Clarice de Souza Gomes - 2008Document10 pagesAdministração de Recursos Materiais e Patrimoniais I - Maria Clarice de Souza Gomes - 2008Vania MoraisPas encore d'évaluation

- Colonialismo em MoçambiqueDocument139 pagesColonialismo em MoçambiqueJüníör Khümälö100% (1)

- Contabilidade de Gestão IDocument90 pagesContabilidade de Gestão Ihelnialv88% (8)

- Produtos para tratamento de madeiraDocument4 pagesProdutos para tratamento de madeiraThaís Do CarmoPas encore d'évaluation

- Lei Das Sociedades Unipessoais Lei No 1912 de 11 de Junho 2016 08-07-03!59!02 894Document5 pagesLei Das Sociedades Unipessoais Lei No 1912 de 11 de Junho 2016 08-07-03!59!02 894Emiliano JerónimoPas encore d'évaluation

- TCC 202Document0 pageTCC 202Paulo LoboPas encore d'évaluation

- A Importância Da Embalagem e Rotulagem para Produtos e EmpresasDocument13 pagesA Importância Da Embalagem e Rotulagem para Produtos e EmpresasEdson PalmaPas encore d'évaluation

- Bioetanol de Cana-De-Açucar - WordDocument446 pagesBioetanol de Cana-De-Açucar - Wordbru8Pas encore d'évaluation

- Pos Iar Engenharia RoboticaDocument2 pagesPos Iar Engenharia RoboticaDaniel LimaPas encore d'évaluation

- Documento Referencial Do Polo Urucui-GurgueiaDocument67 pagesDocumento Referencial Do Polo Urucui-GurgueiaFrancisco Mavignier Cavalcante França100% (1)

- Metalurgia do magnésio: produção e aplicaçõesDocument39 pagesMetalurgia do magnésio: produção e aplicaçõesSidney OliveiraPas encore d'évaluation

- Custos indiretos, rateio e produção conjuntaDocument66 pagesCustos indiretos, rateio e produção conjuntaTiago VianaPas encore d'évaluation

- Pra STC7Document2 pagesPra STC7Orlando AndradePas encore d'évaluation

- Produção de Ferro Gusa e AçoDocument29 pagesProdução de Ferro Gusa e AçoLuciana Boaventura PalharesPas encore d'évaluation

- Modelo EpsDocument10 pagesModelo EpsCelso BritoPas encore d'évaluation

- Livros de Resumos X SroneDocument152 pagesLivros de Resumos X SroneYan Romulo Ribeiro OliveiraPas encore d'évaluation

- Como implantar os 5S de forma eficienteDocument26 pagesComo implantar os 5S de forma eficienteOsneir Caviquioli100% (1)

- Historia Das Relações Internacionais Capitulo 3Document5 pagesHistoria Das Relações Internacionais Capitulo 3jansevskis100% (4)

- Jornalismo cultural e capitalismoDocument8 pagesJornalismo cultural e capitalismoLeandro TravassosPas encore d'évaluation

- Vilmar Faria - Desenvolvimento, Urbanização e Mudanças Na Estrutura Do EmpregoDocument33 pagesVilmar Faria - Desenvolvimento, Urbanização e Mudanças Na Estrutura Do EmpregoppaulormcPas encore d'évaluation

- Fichamento Londres e Paris No Século XIX PDFDocument2 pagesFichamento Londres e Paris No Século XIX PDFingridPas encore d'évaluation

- Revista de Música PopularDocument150 pagesRevista de Música PopularKleyton FreitasPas encore d'évaluation

- Plano Diretor 2013 - JaboataoDocument157 pagesPlano Diretor 2013 - JaboataoAndreane M. MarquesPas encore d'évaluation

- Garantimos o faturamento do seu pedido em apenas 48 horasDocument7 pagesGarantimos o faturamento do seu pedido em apenas 48 horasKarlos RupfPas encore d'évaluation

- Literatura - Pré-Vestibular Impacto - Era Clássica - Arcadismo - Aspectos Gerais IIDocument3 pagesLiteratura - Pré-Vestibular Impacto - Era Clássica - Arcadismo - Aspectos Gerais IILiteratura Qui100% (1)

- Gestão de custos e formação de preços de venda em casos empresariaisDocument17 pagesGestão de custos e formação de preços de venda em casos empresariaisIgor Schmidt0% (1)

- Origem Trabalho Ócio NegócioDocument20 pagesOrigem Trabalho Ócio Negócioneli10Pas encore d'évaluation

- 1117 4658 2 PBDocument28 pages1117 4658 2 PBDayana AlvesPas encore d'évaluation

- Aspectos econômicos e culturais dos principais municípios do ParáDocument31 pagesAspectos econômicos e culturais dos principais municípios do ParáraroldoPas encore d'évaluation