Académique Documents

Professionnel Documents

Culture Documents

Manteniemiento RSP Final

Transféré par

CharlesJGTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Manteniemiento RSP Final

Transféré par

CharlesJGDroits d'auteur :

Formats disponibles

MANTENIMIENTO INDUSTRIAL

"RECIPIENTES SOMETIDOS A PRESION"

Profesor: Ing. Hector, Garcia Ayudante: Ing. Juan Manuel, Alvarez Alumnos: Boffa, Fabricio Ledesma, Nicolas Retes, Candelaria Tauro, Fernando Ao: 2012

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

INDICE

1.

INTRODUCCIN Y DEFINICIONES

2. DISPOSICIONES GENERALES DE APARATOS QUE PUEDAN DESARROLLAR PRESIN INTERNA CON FUEGO SIN FUEGO 3. 4. 5. LEGISLACIN RESOLUCIONES ESQUEMA DE INSPECCIN Y MANTENIMIENTO HABILITACIONES ENSAYOS DE EXTENSIN DE VIDA TIL ENSAYOS PERIDICOS ENSAYOS NO DESTRUCTIVOS:

MEDICION DE ESPESOR POR ULTRASONIDO. REALIZACIN DE PRUEBAS HIDRULICAS. VERIFICACIN DE LOS ELEMENTOS DE SEGURIDAD. INFORME TCNICO DEL FUNCIONAMIENTO DE LOS EQUIPOS. 6. 7. PRESENTACIN ANTE LA OPDS. SEGUIMIENTO. MANUAL DE REGLAS DE SEGURIDAD: PUNTOS DE SEGURIDAD SEGURIDAD POR FALTA DE AGUA SEGURIDAD POR EXCESO DE PRESIN DE VAPOR SEGURIDAD POR FALLA EN LA FLAMA PUNTOS DE SEGURIDAD DIVERSOS CONDICIONES MNIMAS DE SEGURIDAD DE LOS EQUIPOS CDIGO ASME, ESTAMPAS.

INGENIERA MECNICA

Pgina 1

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Introduccin y definiciones Introduccin En la presente monografa desarrollaremos los pasos necesarios para el mantenimiento de aparatos que puedan desarrollar presin interna, abordando desde la concepcin misma del equipo, legislaciones vigentes y todas las acciones de mantenimiento que requieran este tipo de instalaciones de suma importancia en la industria.

Definiciones Recipiente: contenedor o envolvente estructural en el que se procesan tratan o almacenan materiales EJEMPLOS: Recipientes sometidos a presin Recipientes de reaccin Recipientes(tanques de almacenamiento) Cilindros de almacenaje para gases industriales RECIPIENTES SOMETIDOS A PRESION: recipiente de almacenaje diseado para trabajar a presiones manomtricas superiores a 15 lb/pulg2

INGENIERA MECNICA

Pgina 2

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

APARATOS A PRESION Se consideran aparatos a presin a aquellos recipientes que se encuentran sometidos a presin interna, con las suficientes limitaciones

A. CON FUEGO: Volumen mnimo: 200 litros y/o presin de trabajo: 0,5 kg/cm 2 B. SIN FUEGO: Volumen mnimos 100 litros y/o presin de trabajo: 3 kg/cm2

RECIPIENTES A PRESION CON FUEGO: generadores de vapor RECIPIENTES A PRESION SIN FUEGO: Recipientes a presin (exceptuando calderas) Que contengan vapor, agua caliente, gases o aire a presin obtenida de una fuente o por aplicacin indirecta de calor.

INGENIERA MECNICA

Pgina 3

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Legislacin En el siguiente punto mencionaremos brevemente las disposiciones legales que incumben a los aparatos que puedan desarrollar presin interna, tanto en su concepcin, almacenamiento, instalacin, puesta en marcha y mantenimiento de los mismos. La resolucin 231/96 en sus artculos 108, 113 y apndices I y II, los cuales tratan y definen cuando estos aparatos se consideran automticos, los dispositivos de control que debern poseer y la adecuacin de todos aquellos recipientes que no sean automticos. Habilitacin e incumbencias de los profesionales de ingeniera que desarrollen la actividad de inspeccin y mantenimientos de estos sistemas e inscripcin ante los organismos competentes y metodologa de trabajo. A su vez tratan de los clculos pertinentes de vida remanente e inspeccin de recipientes sometidos a presin interna, formulas normalizadas y clculos estructurados. Tambin se encuentran descriptos los ensayos de extensin de vida til en aparatos a presin y estudios tcnicos que se llevaran cabo, los cuales se dividirn en dos categoras a saber: Categora 1: Aparatos a presin con fuego Categora 2: Aparatos a presin sin fuego En la resolucin 231/96 se dictan las definiciones de recipientes sometidos a presin interna (desarrolladas en el punto N1) y las especificaciones que deben cumplir los fabricantes al momento de la entrega del equipo en el lugar donde sern emplazados tales equipos y el seguimiento post entrega de tales recipientes. Otra de las regulaciones vigentes es la resolucin 529/98 la cual plantea la necesidad de implementar un registro provincial nico de aparatos sometidos a presin, cuyo rgimen regulatorio se encuentra normado por la Resolucin 231/96, modificada por Resolucin 129/97.

Por ultimo encontramos la resolucin 4/99 la cual reglament la organizacin y funcionamiento del Registro de Profesionales de la Ingeniera matriculados con incumbencias en materia de aparatos sometidos a presin, ensayo de extensin de vida til, y de control, reparacin y calibrado de dispositivos de seguridad y alivio.

INGENIERA MECNICA

Pgina 4

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Cabe destacar que todas estas resoluciones se encuentran el marco regulatorio de la Ley Provincial 11459 y su Resolucin 1126/07 modificatoria de la Resolucin 231/96, siguiendo los lineamientos del Cdigo ASME VIII Divisin 1.

Resolucin N 1126/07. Modificatoria Resolucin N 231/96 Esta resolucin procede a la regulacin de la actividad de los aparatos sometidos a presin con fuego, sin fuego y equipos sometidos a esfuerzos combinados, de recipientes e instalaciones para cloro lquido; recipientes y cilindros para contener gases comprimidos, licuados y disueltos; equipos y recipientes importados; recipientes e instalaciones para lquidos refrigerantes; vlvulas y dispositivos.

LA SECRETARIA DE POLTICA AMBIENTAL RESUELVE Articulo 1. Se consideran aparatos a presin todos aquellos recipientes que se encuentren sometidos a presin interna y renan cualquiera de las siguientes caractersticas: a) Con fuego: Volumen mnimo 200 litros y/o presin de trabajo manomtrica mnima 0,5 kg / cm2. b) Sin fuego: Volumen mnimo 80 litros y/o presin de trabajo manomtrica mnima 3,00 kg / cm2. c) En los equipos sometidos a esfuerzos combinados (dinmicos, flexotorsin, etc.) los lmites sern: el volumen mnimo 80 litros y/o presin de trabajo manomtrica 1,00 kg / cm2..

Articulo 2. 1) Si el aparato es de origen nacional y usado, deber presentar un clculo resistente completo segn normas internacionales (ASME, DIN, ISO, etc.), que servir para determinar la presin mxima de trabajo; adems presentar un plano original, en tela o film polister, y dos copias con las caractersticas y detalles del equipo a presin y su ubicacin en la planta industrial. Esta documentacin deber estar firmada por un profesional de la Ingeniera habilitado a tal efecto.

INGENIERA MECNICA

Pgina 5

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

2) Si el aparato es de origen importado y nuevo, y se prev que seguirn importando, deber dar cumplimiento a lo que establece el Artculo 3 y 76. En el caso de tratarse de una importacin circunstancial se deber proceder tal como se indica en el punto 1. 3) Si el aparato es importado y usado adems de la documentacin exigida en el punto 1 de este artculo, el profesional actuante deber realizar todos los ensayos de verificacin como si fuesen de extensin de vida til, de acuerdo a lo estipulado en el Apndice 2, que forma parte integrante de la presente Resolucin.. Artculo 3. Todos los recipientes alcanzados por la presente Resolucin sern sometidos a los ensayos no destructivos y controles de los elementos de seguridad que forman parte de su instalacin, en los plazos y condiciones que se pautan en el Apndice 1. Estos ensayos peridicos sern llevados a cabo por profesionales de la Ingeniera habilitados a tal fin. Artculo 4. Todos los aparatos sometidos a presin alcanzados por las disposiciones contenidas en la presente que hayan cumplido treinta (30) aos corridos, contados de la fecha de fabricacin segn conste en la placa de identificacin, hayan sido o no utilizados, o no cuenten con sus respectivas placas originales de identificacin aplicadas por sus fabricantes, o que a juicio de la autoridad de aplicacin, se considere necesario para continuar en funcionamiento, comercializarse, instalarse o reinstalarse, deben ser sometidos, por y a cargo de sus propietarios, a los ensayos tcnicos de extensin de vida til, de acuerdo a lo pautado en el Apndice 2.. Artculo 5. Los generadores de vapor se dividirn de acuerdo a su concepcin tecnolgica en manuales (A) y automticos (B), y debern ser atendidos por personas fsicas denominadas "foguistas". Los identificados como A (manuales) sern atendidos en carcter permanente por un foguista, quien deber revistar como tal para esa exclusiva finalidad, debiendo estar habilitado por la Autoridad de Aplicacin, luego de rendir un examen de competencia ante personal tcnico del rea especifica. El foguista podr operar hasta dos generadores de vapor al mismo tiempo, siempre y cuando se encuentren en el mismo local y con los elementos de control de ambos generadores a la vista. Los que se encuadren en la categora B (automticos) sern atendidos por personal habilitado por la Autoridad de Aplicacin, pudiendo cumplir con otras tareas y no estar permanentemente en el lugar que se encuentre emplazado dicho generador, con la

INGENIERA MECNICA

Pgina 6

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

condicin de poder percibir las alarmas que estos aparatos poseen y con fcil y rpido acceso a este lugar.

Artculo 6. Los establecimientos poseedores de generadores de vapor debern llevar un libro de seguimiento foliado, en el que se asentarn todos los controles realizados, reparaciones solicitadas y/o realizadas, y todas las anormalidades detectadas con indicacin de la fecha respectiva. Este libro ser revisado peridicamente por el encargado de mantenimiento y por el encargado del Servicio de Higiene y Seguridad en el Trabajo, debiendo ser firmados por ambos. Artculo 7. Todo fabricante de generadores de vapor de cualquier categora deber someter dichos aparatos o equipos a los tratamientos trmicos de alivio de tensiones segn su norma de fabricacin y adjuntar a la documentacin a presentar ante la Autoridad de Aplicacin el correspondiente grfico termogrfico que certifique dicha tarea indicando fecha y hora de inicio y fecha y hora de finalizacin del tratamiento. Artculo 8. A los fines de la presente reglamentacin se agrupan bajo la denominacin de "Recipientes a Presin sin Fuego": a) Los recipientes a presin (con excepcin de las calderas) para contener vapor, agua caliente, gases o aire a presin obtenidos de una fuente externa o por la aplicacin indirecta de calor. b) Los recipientes sometidos a presin calentados con vapor, incluyendo a todo recipiente hermtico, vasijas o pailas abiertas que tengan una camisa, o doble pared con circulacin o acumulacin de vapor, usados para cocinar, y/o destilar, y/o secar, y/o evaporar, y/o tratamiento, etc. c) Los tanques de agua sometidos a presin que puedan ser utilizados para calentar agua por medio de vapor, serpentinas de vapor u otro fluido y los que se destinan para almacenar agua fra para dispersarla mediante presin. d) Los tanques de aire sometidos a presin, o de aire comprimido que se emplean como tanques primarios o secundarios en un ciclo ordinario de compresin de aire o directamente por compresores.

INGENIERA MECNICA

Pgina 7

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

e) Los tanques de los equipos de los sistemas de refrigeracin incluyendo los recipientes bajo presin. d) Todos los tipos de cilindros secadores presurizados con vapor. f) Todo otro equipo que cumpla con lo pautado anteriormente en los artculos definitorios de aparatos sometidos a presin, y que a juicio de la Autoridad de Aplicacin corresponda su habilitacin.. Artculo 9. Todos los aparatos sometidos a presin sin fuego debern cumplir con lo siguiente: 1) Sern diseados de modo tal que resistan las presiones mximas a que estarn expuestos los circuitos en operacin. 2) Se construirn con materiales adecuados de acuerdo con normas o cdigos como IRAM, ASME, DIN, o cualquier otra reconocida internacionalmente, que reduzcan al mnimo los riesgos de prdida de espesores o debilitamiento por corrosin, desgaste o electrlisis. 3) Para el dimensionamiento de estos equipos se tendr en cuenta el desgaste de las envolturas y tapas por corrosin, erosin o electrlisis. 4) Llevarn placa de identificacin en la que deber constar como mnimo: nombre del fabricante, nmero y ao de fabricacin, presin mxima admisible de trabajo y diseo, presin de prueba, nmero de serie, volumen en litros, norma constructiva. 5) Los recipientes a presin instalados en plantas Petroqumicas o utilizados en la industria petrolera debern cumplir con las normas del cdigo API 510. Artculo 19. Cada generador de vapor deber estar provisto de dos aparatos indicadores de nivel de agua en comunicacin directa con el interior, de funcionamiento independiente uno del otro y colocados a la vista .Uno de ellos deber tener un tubo de cristal de cuarzo de modo tal que pueda limpiarse fcilmente o cambiarse y tenga la proteccin necesaria que no impida la visin de agua y evite la proyeccin de fragmentos de cristal en caso de rotura. Para el caso de calderas de alta presin este sistema del visor puede ser reemplazado por otro de tecnologa superior y que cumpla la misma funcin. Los indicadores de nivel pueden tener un cuerpo nico siempre que ste tenga comunicacin directa con el generador.

INGENIERA MECNICA

Pgina 8

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

En los generadores de vapor modelo vertical de mucha altura, el tubo de cristal deber ser completado con otro dispositivo que ofrezca a la vista una seal exacta del nivel de agua. Como medida de seguridad adicional los generadores de vapor debern tener instalado un sistema de medicin de temperatura de gases que permita un anclaje del quemador y de las bombas de alimentacin de agua, en caso de superar una temperatura prefijada..

Artculo 20. Todo generador de vapor estar provisto de su vlvula de retencin de funcionamiento automtico, colocada en la caera de alimentacin, lo ms cerca posible del generador y en esta misma caera debe estar colocado un manmetro. La vlvula para tomar muestras de agua del interior de la caldera deber estar provista de un sistema de refrigeracin a efectos de que la misma se encuentre a una temperatura tal que no resulte peligrosa para su manipuleo. Los productos qumicos que se agreguen al interior de la caldera debern ser agregados a travs de bombas dosificadoras no estando permitido el sistema de agregado por otros mtodos. La calidad mnima requerida del agua a emplear est referida en el anexo 3 y la misma se basa en estndares internacionales (C.E.E) a efectos de no comprometer los ecosistemas.. Artculo 21. Los generadores de vapor para ser considerados automticos adems de las especificaciones exigidas en los artculos precedentes, debern contar con los siguientes dispositivos de seguridad: doble control automtico de nivel de agua, purga de superficie automtica con medidor de caracterstica visual por medio de un monitor on line que permita conocer el total de slidos disueltos (T.D.S), con datos expresados en p.p.m.(partes por milln del total de slidos disueltos), purga de fondo automtica no estando permitidas las que lleven vlvula solenoide como vlvula principal, adems deben dirigirse los lquidos evacuados a una cmara de recepcin de pozo enfriador, presstato de corte de seguridad por sobrepresin regulado no ms all del 5% del presstato de alta, detector de llama, seguridad por bajo nivel ( buja de seguridad, electrodo capacitivo o electrodo resistivo), sistema automtico de prebarrido de gases. En caso de que un generador de vapor no posea alguno de estos dispositivos, el o los que los reemplacen debern poseer un mayor grado de seguridad y automatismo,

INGENIERA MECNICA

Pgina 9

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

debiendo el profesional actuante determinar otros accionamientos, los que debern ser presentados con la memoria tcnica y estar fundamentados. En aquellos casos que el profesional considere innecesario alguno de estos elementos, deber presentar una nota con la fundamentacin tcnica y aguardar la respuesta de la Autoridad de Aplicacin..

Artculo 23. Los recipientes a presin sin fuego contarn como mnimo con los siguientes elementos de seguridad: a) Un manmetro con escala graduada en kilogramos por centmetro cuadrado, extendida como mximo hasta el doble de la presin del trabajo, con una marca en dicha presin y conectado directamente con el circuito sometido a presin. b) Una vlvula de seguridad a resorte. c) Un elemento de seguridad de corte automtico que accione por sobrepresin, en el equipo generador de presin. d) Una purga de fondo de caractersticas automticas y que derive los barros de extraccin a una cmara de recoleccin donde se almacenar agua, barros, aceites, etc. e) Disco de ruptura, para proteger las vlvulas de seguridad, cuando las caractersticas del sistema as lo justifiquen.. Artculo 24. Crear los siguientes registros, cuya organizacin y funcionamiento estarn a cargo de la Autoridad de Aplicacin: 1) Registro de Profesionales de la Ingeniera Matriculados, con incumbencias en la materia de aparatos sometidos a presin, de ensayos de extensin de vida til y para el control, reparacin y calibrado de los dispositivos de seguridad y alivio. Este Registro constar de dos niveles: a) Nivel A: para habilitaciones, renovaciones y ensayos peridicos, reparaciones, controles y calibrado de dispositivos de seguridad.

INGENIERA MECNICA

Pgina 10

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

b) Nivel B: para las capacidades del Nivel A ms ensayos de extensin de vida til. 2) Registro de Establecimientos Autorizados para el control, reparacin y calibrado de los dispositivos de seguridad y alivio.. APNDICE 1 1. REQUISITOS PARA LA INSCRIPCIN DE PROFESIONALES Los interesados en inscribirse en el registro de profesionales creado en el Artculo 113, inciso 1) debern presentar: a) Nota solicitando inscripcin en el Registro de Profesionales de la Ingeniera Matriculados de acuerdo a cada nivel: A B. La misma deber estar acompaada por el sellado de Ley. b) Fotocopia de la matrcula del colegio profesional y certificado de incumbencia. c) Fotocopia certificada del ttulo profesional habilitante. d) Declaracin Jurada realizada por el profesional respecto de la propiedad de los equipos necesarios para calificar en cada nivel de acuerdo a lo definido en el punto 2 del presente Apndice, visado por el Colegio Profesional correspondiente. e) Presentar inscripcin en el Registro de Anotaciones Personales. Una vez aprobada la solicitud, el profesional se deber notificar de su inscripcin, tomando conocimiento de sus misiones y funciones. La Autoridad de Aplicacin, podr solicitar ampliacin o certificacin de la documentacin presentada.

2. REQUISITOS DE EQUIPAMIENTO Para Nivel A: Deber contar como mnimo con equipo para pruebas hidrulicas, manmetros patrones certificados o balanzas dinamomtricas para calibracin, placas identificatorias indelebles y precintos de seguridad. Para Nivel B: Deber contar como mnimo con los equipos fijados para Nivel A ms un equipo para medicin de espesores por ultrasonido. La Autoridad de Aplicacin podr verificar si cumple con el instrumental para desarrollar las tareas de acuerdo a las normas o cdigos existentes en la materia.

INGENIERA MECNICA Pgina 11

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

3. METODOLOGA DE TRABAJO El mtodo para realizar inspecciones, deber regirse por lo pautado en los siguientes puntos: 3.1) Los profesionales debern presentar ante la Autoridad de Aplicacin, un cronograma de tareas firmado por el profesional y el propietario o representante legal del establecimiento. El cronograma deber presentarse con una anticipacin de por lo menos treinta das al inicio de las tareas. En dicho cronograma debern consignarse los siguientes datos: a) Razn social de la firma propietaria del aparato sometido a presin y rubro dentro del cual est identificado. b) Domicilio, localidad, partido, telfono. c) Ubicacin del establecimiento segn plano o croquis de ubicacin. d) Fecha y hora de realizacin de los ensayos, tipo de recipiente a inspeccionar, y clase de ensayo a efectuar. 3.2) Cuando se presente el cronograma de tareas, se adjuntar el respectivo contrato firmado entre las partes, acreditando la personera legal de ambos contratantes. 3.3) La Autoridad de Aplicacin proveer las actas de inspeccin, las que en el momento de la entrega sern selladas, previo pago de los aranceles correspondientes. 3.4) Efectuados los ensayos estipulados, se harn constar en el acta de inspeccin por parte del profesional actuante y con carcter de declaracin jurada, los resultados de los mismos, como as tambin detalles de las modificaciones o reparaciones que fuera necesario realizar. El original del acta se entregar a la Autoridad de Aplicacin, junto al registro habilitante, el duplicado al usuario del aparato a presin, y el triplicado para el profesional actuante, El profesional deber entregar la documentacin dentro de los 60 das corridos desde que hizo el ensayo respectivo 3.5) En el caso de que el profesional actuante comprobare deficiencias o anomalas en el aparato a presin, que conduzcan a riesgos inminentes, bajo su responsabilidad sacar de servicio dicho aparato. Si, en estas circunstancias existiera oposicin por parte del usuario, se dejar constancia de la misma en el acta. En estos casos, el profesional deber informar a la Autoridad de Aplicacin por escrito y en forma

INGENIERA MECNICA

Pgina 12

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

fehaciente dentro de las setenta y dos horas, a los fines de que sta adopte las medidas que fueren necesarias. 3.6) El profesional antes de emitir el registro solicitar al rea Aparatos Sometidos a Presin el correspondiente nmero que se le asignar y que se repetir en la renovacin modificando el agregado del ao tras la barra. 4. INSPECCIN DE LOS RECIPIENTES SOMETIDOS A PRESIN En la inspeccin de los recipientes sometidos a presin, sus instalaciones y caeras sometidas a presin, el profesional actuante deber considerar las siguientes pautas: 4.1) Los aparatos a presin debern ser inspeccionados peridicamente, a los efectos de asegurar la integridad del recipiente, evaluando para ello la condicin del recipiente, el fluido contenido, y el medio ambiente en el cual se opera. 4.2) Las inspecciones podrn ser internas o externas y pueden incluir numerosas tcnicas no destructivas. 4.3) Cuando la velocidad de corrosin sea mayor de 0,025 milmetros por ao, la vida remanente del recipiente ser calculada por medio de la siguiente frmula:

Vida remanente:

L real - L mnimo Velocidad de corrosin (mm por ao)

Donde: L real: espesor en mm medidos en el momento de la inspeccin para la seccin limitativa usada para la determinacin del mnimo. L mnimo: espesor mnimo permitido en mm para la seccin o zona limitante. Cuando existan otros problemas asociados o materiales con fallas, la vida remanente deber ser reducida, incrementndose la frecuencia de inspeccin. 4.4) Si se cambian las condiciones de servicio de un recipiente, la presin operativa mxima, la temperatura, el perodo de operacin y/o las condiciones de diseo, como as tambin si se cambia la ubicacin, el recipiente deber ser inspeccionado antes de volver a utilizarse. 4.5) Antes de realizar una prueba hidrulica deber prestarse especial consideracin a la estructura de soporte y al diseo de las bases, haciendo los clculos respectivos en caso de ser necesario.

INGENIERA MECNICA Pgina 13

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

4.6) Cuando por razones de temperatura, resistencia de las bases del equipo o razones del proceso no se pueda realizar la prueba hidrulica, podr realizarse una prueba neumtica o ensayo de emisin acstica; en este caso de prueba neumtica deben considerarse los riesgos potenciales para el personal y la propiedad involucrada en una prueba de este tipo. Como mnimo debern aplicarse las precauciones contenidas en el cdigo ASME para cualquier prueba neumtica e intensificar los ensayos para asegurar la integridad del recipiente. 4.7) El profesional que realice las inspecciones deber dar las recomendaciones y normas bsicas al personal del establecimiento que tenga a su cargo los generadores de vapor u otro aparato a presin. 4.8) El profesional, adems, verificar el buen funcionamiento de todos los elementos de seguridad y de control de los generadores de vapor, testeando todos los enclavamientos y lazos de control. 4.9) Deber realizarse un ensayo de rendimiento trmico con la determinacin de monxido de carbono, lo que permitir evaluar el impacto ambiental que produce dicho generador de vapor. 4.10) Cuando se realice la inspeccin del generador a vapor y existan dudas por parte del profesional actuante del estado de las partes metlicas que estn cubiertas por mampostera o revestimiento aislante, se ordenar la demolicin total o parcial de dichas aislaciones, para permitir la visualizacin de la estructura metlica y poder realizar los ensayos de verificacin. 4.11) En estas inspecciones el profesional actuante deber hacer cumplir lo pautado en este Apndice y en el dedicado a dispositivos de seguridad y alivio. 4.12) El profesional actuante deber intervenir en la inspeccin de caeras o instalaciones nuevas, debiendo dar aviso por escrito a la Autoridad de Aplicacin, presentando un cronograma de trabajo y fiscalizando estas tareas. Para ello tendr acceso a los establecimientos donde se realice la construccin, montaje y/o pruebas de parte de estas instalaciones. Se debern realizar ensayos en caeras sometidas a presin, para ello el profesional y de acuerdo a que se trate de: a) Caeras existentes: deber exigir al propietario, todos los registros o certificados que se hayan expedido en la construccin de estas instalaciones, como as tambin constancia de los aparatos de soldadura, procedimientos utilizados y calificacin de los soldadores. En el caso de no existir este tipo de documentacin, el profesional actuante

INGENIERA MECNICA Pgina 14

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

elevar un informe donde constar el relevamiento efectuado en estas instalaciones, memorias de clculo ,y las modificaciones a realizar para que estas instalaciones se ajusten a las normas existentes en la materia, como as tambin para brindar el mayor grado de seguridad a las personas e instalaciones; b) Caeras nuevas: deber dar aviso por escrito a la Autoridad de Aplicacin presentando un cronograma de trabajo y fiscalizando estas tareas; para ello tendr acceso a los establecimientos donde se realice la construccin, montaje y/o pruebas de parte de estas instalaciones. El profesional actuante y de acuerdo a las normas o cdigos vigentes determinar los ensayos no destructivos a realizar en forma peridica pruebas hidrulicas o neumticas segn sea su viabilidad, tanto estos ensayos, como as tambin su periodicidad sern propuestos por ste y aprobados por la Autoridad de Aplicacin. Para ello entre otras se usan las normas ANSI, B31, API, ASME, etc. 4.13) El tipo de ensayo y su periodicidad son los que se establecen a continuacin, salvo que el profesional interviniente solicite su modificacin con la debida justificacin tcnica ante la Autoridad de Aplicacin, la que deber ser aprobada por la misma en forma previa a su implementacin.

ESQUEMA DE INSPECCIN DE RECIPIENTES SOMETIDOS A PRESIN EQUIPO ENSAYO PERIODICIDAD OBSERVACIONES Presentacin de acta, memoria e informe. Generadores Prueba Hidrulica a la presin de Anual de vapor diseo o apertura de la primera vlvula de seguridad o Emisin acstica Anual Medicin de espesores. Control del funcionamiento de los Semestral elementos de seguridad, sus enclavamientos y accionamientos. Recipientes para contener amonaco Recipientes para contener cloro Control de espesores. Control de funcionamiento de los elementos de seguridad. Prueba Hidrulica o emisin acstica a la presin de diseo o de apertura de la primera vlvula de seguridad. Anual Anual Quinquenal

Presentacin de acta, memoria tcnica e informe. Presentacin de acta, memoria tcnica e informe.

Anual

Pgina 15

INGENIERA MECNICA

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Control de espesores. Control visual. Recipientes criognicos Prueba Hidrulica o emisin acstica

Semestral Cuando se fabrique o realice una reparacin con desarme. Quinquenal Presentacin de acta, memoria tcnica e informe anual.

Prueba de estanqueidad o de condicin de vaco. Vaco no menor de 0,60 mlbar Medicin de espesores. Tanques para contener anhdrido carbnico Prueba Hidrulica o emisin acstica Control de espesores.

Anual Decenal Decenal Presentacin de acta, memoria tcnica e informe.

Cilindros de Prueba Hidrulica o emisin continuas y acstica cilindros en general calefaccionados con Control de espesores. vapor

Quinquenal o cuando se desmonte para reparacin Anual

Presentacin de acta, memoria tcnica e informe.

Nota: El ensayo de emisin acstica es opcional y su reiteracin estar sujeta al informe tcnico correspondiente. Todo otro recipiente no figure en este esquema deber ser consultado con el rea Aparatos Sometidos a Presin, la cual determinar el tipo y cantidad de ensayos y su periodicidad mediante nota suscripta por el Director del rea..

INGENIERA MECNICA

Pgina 16

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

APNDICE 2 DE LOS ESTABLECIMIENTOS AUTORIZADOS PARA EL CONTROL REPARACIN Y CALIBRADO DE LOS DISPOSITIVOS DE SEGURIDAD Y ALIVIO 1) Los establecimientos dedicados al control, reparacin y calibrado de los dispositivos de seguridad y alivio debern contar con un profesional matriculado, con ttulo habilitante, el que ejercer la direccin tcnica, con responsabilidad total de las tareas que se lleven a cabo en dicho establecimiento. 2) Debern contar como mnimo con el siguiente equipamiento: 2.1) Balanza dinamomtrica para calibrar manmetros o manmetros patrones para contrastar los manmetros utilizados en calibracin. 2.2) Fuente de aire comprimido acorde con las vlvulas a probar en forma neumtica, y fuente hidrulica para las que sean probadas hidrulicamente, con sus correspondientes pulmones amortiguadores. 2.3) Banco de prueba. 3) La Autoridad de Aplicacin antes de inscribir este tipo de establecimientos, por medio de la dependencia especfica inspeccionar al mismo, para verificar si cumple con el instrumental para desarrollar las tareas de acuerdo a las normas o cdigos existentes en la materia. 4) Se deber cumplir adems con la presentacin tcnica y administrativa de lo siguiente: 4.1) Manual de procedimientos, desarrollado por cada taller de acuerdo a sus instalaciones y segn el tipo de vlvulas a reparar y/o calibrar. 4.2) Registro identificatorio (segn modelo que suministre la Autoridad de Aplicacin o similar) que quedar en poder del propietario de la vlvula con copia de los archivos del establecimiento que realice la tarea. Las mismas se indicarn segn el cdigo o norma que figurar al dorso de la planilla y de acuerdo al manual de procedimientos. 4.3) Modelo de placa identificatoria (indeleble) donde quedar grabada la fecha de calibracin y la presin de regulacin. La vlvula llevar los precintos necesarios con cuos identificatorios de la empresa que aseguren la inviolabilidad de los registros de calibracin.

INGENIERA MECNICA Pgina 17

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

El establecimiento deber demostrar capacidad tcnica para mantener las condiciones originales de fbrica de la vlvula, y para variar las condiciones de timbre original, dejando constancia en este ltimo caso en la planilla. Apndice 3 a) Se llevar un libro rubricado y foliado en orden correlativo de tapa dura donde la primera hoja indicar los datos de la caldera y la sala segn la siguiente planilla:

Empresa Domicilio Localidad Cdigo Postal Telfono Fax E mail Pgina Web Cantidad de calderas en la sala N interno Acutubular / Humotubular Ao de fabricacin Superficie de calefaccin Dimetro envolvente Dimetro Domos Sistema de alimentacin Sistema Tratamiento de agua Recuperacin de condensado Vlvulas de seguridad Vlvula de purga de fondo Vlvula de purga Marca Presin Trabajo Produccin Cantidad Tubos Superior Cant. de bombas ( si tiene) ( en bar) ( en Kg/hora) ( en nmeros) (en milmetros) ( en nmeros) Modelo P. Prueba Costuras D. de tubos Inferior Otros ( si tiene) ( en bar) (Rob/soldad) ( en milmetros) (en milmetros) (especificar) Categora P. Diseo Pasos L. Envolvente D. Tubos agua (1 , 2 o 3) ( en bar) (1,2,3,o 4) ( en milmetros) (en milmetros) N CUIT:

Especificar (Si/No) Modelo Manual Manual

(productos qumicos, ablandamiento, desmineralizacin, otros) % estimado Cantidad Automtica Automtica (porcentual) ( en nmeros) ( en nmeros) ( en nmeros) Temperatura Diam.Conexin Diam.Conexin Diam.Conexin (C) ( en pulgadas) ( en pulgadas) ( en pulgadas)

INGENIERA MECNICA

Pgina 18

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

superficie Vlvula de retencin Presstatos Manmetros Detector de llama Alarmas por Combustible utilizado Foguistas Habilitados Diam.Conexin Baja Dimetro (Si/No) Bajo nivel agua Slido Cantidad (Si/No) (Si/No) ( en nmeros) ( en pulgadas) (Si/No) Alta (Si/No) ( en nmeros) (Si/No) (Si/No) (Si/No) (Manual/Auto) Medidor t gases Otros Gaseoso (Si/No) (especificar) (Si/No) Seguridad (Si/No)

( en pulgadas) Cantidad Prebarrido Alta Presin Lquido Categora

Seguridad en la sala de calderas Matafuegos Carga de fuego estimada Otro sistema de lucha c/fuego Detectores fuga de combustible Detector de Monxido de carbono Observaciones Tipo (especificar) (especificar) Tipo (gaseoso / lquido) Alarma (nica/central) Cantidad (en nmeros) Capacidad (En Kg)

(Si/No)

Alarma

(nica/central)

Agregar cualquier detalle que se considere de inters para la caldera y para la sala de calderas

Profesional Responsable

Matrcula SPS en ASP

Esquema de inspeccin y Mantenimiento Ensayos No Destructivos 1.0. Definicin: Los mtodos de ensayos no destructivos (END) permiten obtener informacin de piezas o partes de una estructura metlica o no metlica, sin alterar sus condiciones de utilizacin o aptitud de servicio; es decir no provocan daos en el material, ni perjudican o interfieren con el uso futuro de las piezas o partes inspeccionadas.

INGENIERA MECNICA

Pgina 19

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Los END se pueden utilizar en cualquier momento de la vida til de una pieza, es decir que los podemos emplear durante el proceso de fabricacin, como ensayo de recepcin o como ensayo en servicio. 1.1. Ventajas por sobre los ensayos destructivos: ENSAYOS DESTRUCTIVOS Inutilizan determinada cantidad de piezas Obtienen datos de una zona de la pieza No aseguran la calidad del total de un lote ENSAYOS NO DESTRUCTIVOS Las piezas inspeccionadas no sufren alteraciones Obtienen datos de todo el volumen de una pieza Permiten inspeccionar el 100 % de la produccin

2.0. Clasificacin: 2.1. Segn el estado actual de desarrollo: Mtodos convencionales: utilizados normalmente en la industria. Mtodos no convencionales: son los de reciente introduccin o que no tienen una utilizacin generalizada END convencionales Radiografa industrial Ultrasonidos Lquidos penetrantes Partculas magnetizables Corrientes inducidas Examen visual END no convencionales Ensayo de fuga Ensayo de termografa Determinacin de tensiones residuales Ensayo por emisin acstica Ensayo por radiografa neutrnica Etc.

3.0. Uso de los END en la industria a) Control de calidad: Permiten el examen total de los materiales aun en volmenes muy grandes y siguiendo el ritmo de produccin. Permiten ser incluidos en cualquier etapa de la produccin sin interferir en las condiciones del producto.

Pgina 20

INGENIERA MECNICA

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

La informacin que producen puede ser realimentada al equipo de produccin para controlar y corregir defectos. Disminuyen los costos de produccin al evitar el procesado de material defectuoso. Constituyen el nico medio para control de calidad en productos que se fabrican en series muy cortas o en forma unitaria. Nota: Todas estas razones pueden ser resumidas como razones tcnicas y econmicas. b) Mantenimiento de instalaciones y equipos: La confiabilidad de un producto esta dada por la integridad del material, por la conservacin de sus condiciones de diseo y propiedades que le permiten soportar los esfuerzos, que solo puede ser controlada en servicio, por la aplicacin de los END, que por no afectar al material permiten que el componente siga en servicio en caso de satisfacer las especificaciones o aun cuando deba aplicarse algn tipo de reparacin para eliminar los defectos detectados. La necesidad de asegurar la confiabilidad de equipos e instalaciones industriales de los medios de transporte o aun de las instalaciones o equipos domsticos son razones fundamentales para el uso de los END en todo tipo de tareas de mantenimiento.

4.0. Normativa necesaria para estos ensayos 4.1. Norma IRAM ISO 9712 La normativa regula la actividad relacionada con los END, exige la calificacin del personal en el desempeo de tales funciones. Crea un organismo denominado Organismo Argentino de Certificacin de personal en END (OAC), que es el responsable de controlar todo el sistema, y adems establece los criterios a seguir para la capacitacin del personal en END como as tambin la formacin de las entidades de calificacin. Objetivo:

INGENIERA MECNICA

Pgina 21

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Esta norma establece un sistema para la calificacin y certificacin, por medio de un organismo centralizado independiente, del personal que realiza los END a nivel industrial utilizando alguna de los siguientes mtodos: Lquidos penetrantes Partculas magnetizables Radiografa industrial Ultrasonidos Corrientes inducidas 4.2. Niveles de competencia: La norma establece tres niveles de competencia: NIVEL 1: est calificado para realizar END de acuerdo a una instruccin escrita y bajo la supervisin del nivel 2 o nivel 3.La persona debe ser capaz de preparar el equipamiento, ejecutar los ensayos, registrar los resultados obtenidos e informar sobre los mismos. No es responsable de la eleccin del mtodo o tcnica utilizada ni de la evaluacin de los resultados. NIVEL 2: esta calificado para ejecutar y dirigir END de acuerdo con tcnicas probadas y reconocidas. La persona debe ser capaz de realizar todas las tareas inherentes al nivel 1, seleccionar la tcnica de ensayo adecuada, preparar instrucciones escritas para un nivel 1 segn un procedimiento, interpretar los resultados del ensayo y realizar los informes pertinentes.

NIVEL 3: debe ser capaz de asumir la responsabilidad total de una instalacin y del personal de END; definir tcnicas y procedimientos; interpretar cdigos, normas y especificaciones. Debe tener capacidad de interpretar y evaluar los resultados de un ensayo; estar familiarizado con los restantes mtodos de END; y tener la capacidad para entrenar personal de nivel 1 y nivel 2. 5.0. Cdigos y Normas ASTM American Society for Testing and Materials (Sociedad Americana de Ensayos y Materiales) DIN Deutches Institut for Normung (Instituto Alemn de Normalizacin) ASME American Society of Mechanical Engineers (Sociedad Americana de Ingenieros Mecnicos) AWS American Welding Society (Sociedad Americana de Soldadura)

INGENIERA MECNICA Pgina 22

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

API American Petroleum Institute (Instituto Americano del Petrleo) ANSI American National Standard Institute (Instituto Americano de Estndares Nacionales) BS British Standards (Estndares Britnicos) JIS Japan Industrial Standard (Estndares Industriales Japoneses) IRAM Instituto de Racionalizacin Argentino de Materiales

LIQUIDOS O TINTAS PENTRANTES Introduccin Las indicaciones de grietas o hendiduras pueden ser halladas independientemente del tamao, configuracin, estructura interna o composicin qumica de la pieza de trabajo que est siendo inspeccionada y sin importar la orientacin de la grieta. Los lquidos penetrantes pueden ver dentro (y ser conducidos adentro de diferentes tipos de aperturas superficiales mnimas, del orden de 0,1 m a 0,01 m de ancho) por accin capilar. A causa de esto, el proceso se adapta bien a la deteccin de todo tipo de rajaduras superficiales, plegamientos, encogimientos, porosidades, laminaciones y discontinuidades similares. Ventajas El equipo es generalmente simple y menos costoso que otros mtodos. El establecimiento de normas y procedimientos para inspeccin de partes especficas o productos es usualmente menos dificultoso que para mtodos de inspeccin que se aplican a casos altamente sofisticados. Este procedimiento es efectivo para partes o productos los cuales son: Fundiciones, Forjados, Soldados, Bronceados, etc.; En condiciones no maquinadas o maquinadas. Se puede usar sobre piezas o conjuntos de varias formas, sobre toda la pieza o en porciones limitadas solamente. Limitaciones La mayor limitacin de la inspeccin con lquidos penetrantes es que puede detectar solamente imperfecciones que estn abiertas hacia la superficie. Otro factor que puede inhibir la efectividad de la inspeccin con lquidos penetrantes es la rugosidad de la superficie del objeto que es inspeccionado. Las superficies excesivamente rugosas o porosas tienden a producir falsas indicaciones

INGENIERA MECNICA Pgina 23

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Sistemas penetrantes A causa de las grandes diferencias entre las muchas aplicaciones de la inspeccin con lquidos penetrantes, ha sido necesario desarrollar tres sistemas bsicos de penetrantes: a) Sistemas lavables con agua b) Sistemas post-emulsificantes c) Sistemas de remocin con solventes Etapas bsicas del mtodo La inspeccin por este mtodo consiste en una serie de operaciones a realizar en una determinada secuencia: 1) Preparacin de la superficie de la pieza 2) Secado 3) Aplicacin del penetrante 4) Remocin del exceso de liquido penetrante 5) Secado (de corresponder) 6) Aplicacin del revelador 7) Secado (de corresponder) 8) Evaluacin de indicadores 9) Limpieza final de la pieza Evaluacin: La prctica recomendada ASTM E 165 solo contiene pautas para la correcta ejecucin del ensayo con lquidos penetrantes. Para la evaluacin de las indicaciones, para su aceptacin o rechazo, deben recurrirse a los Cdigos correspondientes a los productos que se estn ensayando, como por ejemplo: Cdigo ASME (The American Society for Mechanical Engeneers) para recipientes a presin, Seccin VIII, Divisin I. (Anexo I) AWS (American Welding Society), Cdigo AWS, soldadura estructural.

INGENIERA MECNICA

Pgina 24

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

PARTICULA MAGNETIZABLES Este mtodo de END para detectar grietas y otras discontinuidades en las superficies o zonas cercanas a ella, en materiales ferro magnticos. Bsicamente consiste en la aplicacin de partculas magnetizables finamente divididas sobre la superficie que ha sido adecuadamente magnetizada. Las partculas son atradas a regiones sin uniformidad magntica asociadas con discontinuidades, produciendo as, indicaciones que se observan visualmente. Este ensayo consta bsicamente, de tres etapas: 1) 2) 3) Magnetizacin de la pieza Aplicacin de las partculas magnetizables Interpretacin de las indicaciones

Los factores que pueden influir en los resultados del ensayo, podemos mencionar: Direccin e intensidad del campo magntico Forma y tamao de la discontinuidad y orientacin de la misma respecto al campo Caractersticas de las partculas magnticas y modo de aplicarlas Caractersticas magnticas de la pieza a ensayar Forma y dimensiones de la pieza, que afectaran a la distribucin del campo magnetico Estado de la superficie de la pieza, que afectara a la nitidez de las indicaciones Sistemas de magnetizacin de la pieza Como hemos visto, el primer paso es magnetizar la pieza. Este consiste en sumergir la pieza en el seno de un campo magntico. Para producir dicho campo usado en el ensayo, disponemos de dos sistemas de magnetizacin: Por Imanes Por Corriente Elctrica Aplicacin del Medio Indicador Las partculas se pueden aplicar de dos maneras distintas:

INGENIERA MECNICA

Pgina 25

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Partculas en Medio Seco Partculas en Suspensin en un Liquido de Baja Viscosidad Evaluacin La prctica recomendada ASME SE 709 (ASTM E 709) solo contiene pautas para la correcta ejecucin del ensayo con partculas magnetizables. Para la evaluacin de las indicaciones, para su aceptacin o rechazo, deben recurrirse a los Cdigos correspondientes a los productos que se estn ensayando, como por ejemplo: Cdigo ASME (The American Society for Mechanical Engeneers) para recipientes a presin, Seccin VIII, Divisin I. (Anexo I) AWS (American Welding Society), Cdigo AWS, soldadura estructural. Calificacin del personal Todo el personal que efecte inspecciones por este mtodo, debe estar calificado y haber recibido certificacin de acuerdo con la Norma IRAM ISO 9712. La interpretacin y evaluacin de los resultados debe ser efectuado por personal calificado como Nivel 2 o 3 segn Norma IRAM ISO 9712.

ULTRASONIDO Este ensayo est basado en lo fenmenos que se producen en la propagacin de vibraciones mecnicas, con frecuencias entre 0,25 y 25 MHz. Este intervalo de frecuencias est muy por encima de lo detectado por el odo humano y por eso se los designa como Ultrasonidos. La mas extendida de las aplicaciones se basa en la reflexin del ultrasonido en la interfase producida por defectos o discontinuidades en los materiales.

Ondas Ultrasnicas Todo material con propiedades puede ser un el lugar apropiado para la propagacin de ondas snicas y ultrasnicas, en tanto las fuerzas elsticas sean capaces de retraer las partculas del mismo a su posicin de reposo luego de ser desplazadas por una energa mecnica.

INGENIERA MECNICA

Pgina 26

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

En materiales con estructura cristalina (por ej. metales) las partculas pueden ser desplazadas de su posicin de equilibrio describiendo oscilaciones de diversas trayectorias, en funcin de la energa mecnica aplicada, originando distintos tipos de ondas, como: Ondas Longitudinales Ondas Transversales Ondas Superficiales Ondas de Lamb

Sistema de emisin y recepcin de los ultrasonidos Se clasifican en: Mtodo de transparencia o de sombra Mtodo de impulso eco Mtodo de resonancia Transmisin por pulsos Los mtodos de impulso eco y de resonancia operan por reflexin y los de transparencia o de sombra operan por transmisin, reflexin, y por conduccin. Palpadores Estos se construyen sobre la base de un cristal piezoelctrico o una pastilla cermica que acta como generadora/receptora de las vibraciones ultrasnicas, con elementos conductores elctricos para excitacin, material de soporte para proteccin mecnica y material de amortiguacin de las vibraciones. Se construyen cuatro tipos principales: Normales Angulares De Ondas Superficiales De Inmersin Adems existen tipos especiales, como palpadores para alta temperatura, palpadores de ondas transversales, de rodamiento, localizados, etc.

Evaluacin

INGENIERA MECNICA Pgina 27

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Para la evaluacin de las indicaciones, para su aceptacin o rechazo, deben recurrirse a los Cdigos correspondientes a los productos que se estn ensayando, como por ejemplo: Cdigo ASME (The American Society for Mechanical Engeneers) para recipientes a presin, Seccin VIII, Divisin I. (Anexo I)

RADIOGRAFIA INDUSTRIAL El procedimiento usual para obtener una radiografa industrial consiste en situar una fuente de radiacin (rayos X o gamma) a un lado de la muestra a inspeccionar y un detector de la radiacin (pelicula) al otro lado. La energa de la radiacin debe ser elegida de forma que se transmita suficiente cantidad al detector. Este detector, es habitualmente una hoja de pelcula, contenida en un chasis estanco a la luz con una cara frontal muy fina, que permita fcilmente el paso de la radiacin. La fuente de radiacin debe ser fsicamente pequea (dimetro muy pequeo) y como los rayos X se propagan en lnea recta desde la fuente y a travs d la muestra hacia la pelcula, se forma sobre esta una imagen ntida de cualquier defecto, fractura o discontinuidad de la pieza. Esta formacin geomtrica de la imagen es semejante a las sombras que se obtienen con una fuente de luz visible; la nitidez de la imagen depende, en ambos casos, del dimetro del emisor luminoso y de su distancia a la superficie en que se forma la sombra. El chasis contenedor de la pelcula, colocado detrs de la muestra, recibe radiacin durante un determinado tiempo (tiempo de exposicin). Luego se retira la pelcula y esta es tratada fotogrficamente, quedando as lista la radiografa para ser observada sobre una pantalla luminosa (negatoscopio). Al momento de evaluar dicha imagen, se la coloca sobre el negatoscopio y se evalan las distintas zonas ms oscuras o ms claras (mayor absorcin o menor absorcin de la radiacin, correspondientemente) o donde encontremos algn defecto. La calidad de la imagen, puede definirse a travs de tres parmetros: Contraste Definicin Granularidad

INGENIERA MECNICA

Pgina 28

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Alcances y Limitaciones Este mtodo es esencialmente volumtrico. Permite tambin la deteccin y evaluacin de defectos superficiales pero con menor sensibilidad y mayores costos que otros mtodos. Se aplica a todo tipo de materiales con la limitacin del espesor. Otra limitacin adicional es disponer de acceso a ambas caras del material, pieza y/o equipo a ensayar. La ventaja ms6 importante, es que brinda un registro objetivo e inviolable del resultado del ensayo. Evaluacin Para la evaluacin de las indicaciones, para su aceptacin o rechazo, deben recurrirse a los Cdigos correspondientes a los productos que se estn ensayando, como por ejemplo: Cdigo ASME (The American Society for Mechanical Engeneers) para recipientes a presin, Seccin VIII, Divisin I. (Anexo I)

INGENIERA MECNICA

Pgina 29

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Inspeccin Basada en Riesgo (RBI) Inspeccin Basada en Riesgo (RBI) es un enfoque basado en el riesgo para la priorizacin y planificacin de las inspecciones, principalmente en la industria del petrleo y el gas. Este tipo de inspeccin analiza la planificacin de la probabilidad de fracaso y las consecuencias de la misma con el fin de desarrollar el plan de inspeccin. Est relacionado con la Gestin de Activos Basado en el Riesgo, Gestin de Integridad basado en el riesgo y Gestin de resultados basada en el riesgo. Se utiliza para dar prioridad a la inspeccin, por lo general por medio de ensayos no destructivos (END), los requisitos para las principales plataformas petrolferas, centros mineros, refineras e instalaciones qumicas en todo el mundo. Los resultados del plan de inspeccin describen el tipo y la frecuencia de la inspeccin para los activos de una compaa Se utiliza para tuberas industriales, sistemas de proceso, tuberas, estructuras y muchos otros tipos de activos en estos sectores. Los artculos con alta probabilidad y consecuencias de falla (es decir, de alto riesgo) se les da una mayor prioridad para la inspeccin que los artculos con baja probabilidad de falla o sea que tiene consecuencias bajas. Esta estrategia permite una inversin racional de los recursos de inspeccin. INTRODUCCIN La inspeccin basada en el riesgo es un proceso que sirve para identificar, evaluar y definir los riesgos industriales (debido a la corrosin y fracturas por exceso de tensin), que pudieran poner en peligro la integridad de los equipos, tanto presurizados como estructurales. La RBI aborda los riesgos que se pueden controlar mediante inspecciones y anlisis adecuados. Durante el proceso de RBI, los ingenieros disean la estrategia a seguir en la inspeccin (qu, cundo, cmo inspeccionar) que encaje mejor con los mecanismos de degradacin que se hubieran previsto u observado. MARCO CONCEPTUAL Debido a lo acelerado y complejo que resulta actualmente la Toma de Decisiones en los procesos productivos, muchas veces las empresas se ven obligadas a ejecutar acciones de inversin basadas en informacin incompleta, incierta o difusa, debiendo a su vez producir con ms bajo costo, mejor calidad y mayor nivel de Confiabilidad. Es por ello que muchas de las ms importantes empresas del mundo utilizan cada vez ms intensamente las disciplinas y metodologas de Ingeniera de Confiabilidad, Anlisis de Riesgos y Gerencia de la Incertidumbre. Ms an, la tendencia es hacia la utilizacin de enfoques integrados, como Confiabilidad Integral.

INGENIERA MECNICA

Pgina 30

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

La historia nos dice que el 80% de los riesgos en las plantas industriales, en general, el 20% se relacionan con el equipo de presin. Para ser ms eficiente con las inspecciones y el mantenimiento, es muy til para identificar este 20% o ms. (2) El propsito de la clasificacin de riesgo del equipo es proveer las bases para tener una idea de la inspeccin directa de riesgo donde los recursos de mantenimiento (tiempo y dinero) se pueden optimizar en el programa de inspeccin. Esto da como resultado operaciones ms seguras y fiables, mientras se controlan los recursos. Los pagos de los programas de Inspeccin basada en el Riesgo estn en promedio alrededor de 10 a 1. (3) Por qu necesitamos RBI? La inspeccin basada en riesgo puede reducir el riesgo de fallas de alta consecuencia Mejorar la rentabilidad de los recursos de inspeccin y mantenimiento Proporcionar una base para la transferencia de recursos de menor a equipos de mayor riesgo Medir y comprender los riesgos asociados a los programas de inspeccin en curso Medida de reduccin del riesgo como consecuencia de las prcticas de inspeccin Capacidades de la Inspeccin Basa en el Riesgo La Inspeccin Basa en el Riesgo (RBI) tiene la capacidad de hacer lo siguiente:

Evaluar los planes actuales de inspeccin para determinar las prioridades para las inspecciones Evaluar los planes de futuro para la toma de decisiones Evaluar los cambios a las operaciones bsicas que afectan a la integridad del equipo Identificar crtica contribuyentes al riesgo que de otro modo puede ser pasado por alto Establecer niveles ptimos econmicos de la inspeccin pesadas contra la reduccin del riesgo Incorporar los niveles de "riesgo aceptable"

Medicin del Riesgo El riesgo es una combinacin de la probabilidad y consecuencia. Una forma de ilustrar el riesgo es para mostrar los factores de riesgo y las consecuencias en un grfico XY.

INGENIERA MECNICA

Pgina 31

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

FIGURA 01. Probabilidad vs. Consecuencia (4)

4 American

Petroleum Institute, API RP 580, API Recommended Practice 580, Risk-Based Inspection, Primera Edicin Mayo del 2002. 5 The Hendrix Group, Introduction to Risk Based Inspection, Primera Edicin Agosto 1996.

FIGURA 02. Lneas de Riesgo Iso (Probabilidad vs. Consecuencia)5

INGENIERA MECNICA

Pgina 32

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Otra forma de medir el riego a travs de un mtodo cuantitativo. En la siguiente grafico se puede apreciar los ndices de riesgo segn el color, siendo el de menor jerarqua el color blanco y el de mayor jerarqua el color rojo.

FIGURA 03. Matriz den criticidades. La combinacin da como resultado seis niveles de criticidad: N (Negligible), L (Low), M (Medium), MH (Medium High), H (High) y E (Extreme. (6)

6 Asociacin

Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009. 7 The Hendrix Group, Introduction to Risk Based Inspection, Primera Edicin Agosto 1996.

Niveles de la Inspeccin Basada en el Riesgo El procedimiento API RBI tiene tres niveles de anlisis: Nivel I - Herramienta de la investigacin que rpidamente se pone de relieve el riesgo que los usuarios de equipos de alto riesgo tal vez desee evaluar en mayor detalle. Nivel II - un paso ms cerca de ser un anlisis cuantitativo de Nivel I, y se trata de un enfoque debajo de la escala de nivel III. Proporciona la mayor parte del beneficio del anlisis Nivel III, pero que requiere menos de entrada de nivel III. Nivel III - enfoque cuantitativo del RBI que proporciona el anlisis ms detallado de los tres niveles.

INGENIERA MECNICA

Pgina 33

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Tabla 01. Niveles y comparacin RBI (7)

INGENIERA MECNICA

Pgina 34

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Metodologa La metodologa Inspeccin Basada en Riesgo est fundamentada en las normativas API RP-580 y API PUB-581 y que permite caracterizar el riesgo asociado a los componentes estticos de un sistema de produccin sometidos a corrosin, con base en el anlisis del comportamiento histrico de fallas, modos de degradacin o deterioro, caractersticas de diseo, condiciones de operacin, mantenimiento, inspeccin y polticas gerenciales tomando en cuenta al mismo tiempo la calidad y efectividad de la inspeccin, as como las consecuencias asociadas a las potenciales fallas. El objetivo fundamental del RBI es definir planes de inspeccin basados en la caracterizacin probabilstica del deterioro y el modelaje probabilstico de la consecuencia de una falla (caracterizacin del riesgo). Existe una Metodologa RBI mejorada o Metodologa Integrada para la Integridad Mecnica de Activos se basa en la integracin de las metodologas de Inspeccin Basada en Riesgos, Valoracin del Riesgo por Corrosin (VRC), Integridad Mecnica (IM) y modelaje probabilstico del deterioro, lo cual permite ampliar el espectro de cobertura de mecanismos de deterioro considerados en el enfoque clsico del IBR. La inspeccin basada en riesgo sigue la siguiente metodologa: Recoleccin de datos e informacin. Anlisis del riesgo. Evaluacin de consecuencias. Evaluacin de la probabilidad de falla (veces/ao). Evaluacin del riesgo (mediante matriz de riesgos). Clasificacin de los riesgos. Revisin del plan de inspeccin. Reevaluacin del plan de inspeccin.

Aplicacin Del RBI Para tener una idea ms clara tomaremos un ejemplo aplicativo de un caso que se dio en la refinera SHELL CAPSA, Argentina, donde existen ms de 1200 equipos estticos, 300 tanques de almacenamiento y gran cantidad de caeras, se llega a la conclusin de que las tareas de inspeccin exigen gran cantidad de recursos. Es por ello que se recurre a diferentes metodologas para administrar estas tareas, siendo la Inspeccin Basada en Riesgo (RBI, Risk Based Inspection) una de ellas. Se debe tener en cuenta que los resultados reales no sern mencionados por ser es de carcter confidencial.

INGENIERA MECNICA Pgina 35

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

El proceso RBI comienza con la generacin de una base de datos que contiene toda la informacin relevante para evaluar la integridad de los equipos. Esta base de datos debe incluir: datos de proceso, datos de diseo, descripcin y evaluacin de los mecanismos de degradacin, y una compilacin de las historias de inspeccin de cada equipo y caera de la unidad. Luego, se deben definir y describir los circuitos de corrosin (CC) de la unidad. Un CC es una seccin de la unidad que tiene materiales de construccin y condiciones de proceso similares. Como consecuencia, un CC se encuentra expuesto a similares mecanismos de degradacin. En este trabajo, se definieron 17 circuitos de corrosin. Debe destacarse que los equipos pueden estar subdivididos en ms de un componente. Cada parte (que se le llamar TAG) puede estar sometida a diferentes mecanismos de corrosin, por lo que pueden pertenecer a diferentes CC. El paso siguiente es asignar los modos de falla relevantes a cada TAG del CC. Cada TAG puede tener asignado ms de un modo de falla, por lo que el estudio S-RBI se realiza para cada combinacin TAG-Modo de Falla posible. La unidad de alquilacin posee en total 18 intercambiadores de calor, 10 recipientes, 5 columnas de fraccionamiento, 1 horno y gran cantidad de caeras, los cuales suman un total de 120 TAGs. Al asignar los modos de falla a cada TAG, se obtuvieron 175 combinaciones TAG-Modo de Falla a analizar. A continuacin, deben evaluarse las criticidades de todas las combinaciones TAG-Modo de Falla definidas. Las probabilidades de falla se evalan respondiendo cuestionarios, dependiendo del modo de falla asignado al equipo. Las consecuencias de falla son independientes de los modos de falla asignados. Se evalan respondiendo cuestionarios, que tienen en cuenta consecuencias en las siguientes reas: econmicas, de salud y seguridad y medio ambiente. La de mayor severidad es la que determina la clase de consecuencia del componente y se introduce en la matriz. Una vez evaluadas las criticidades, segn sea el nivel de las mismas, se tomarn diferentes medidas. Si la criticidad es N, en principio no es necesario realizar una inspeccin formal y/o plan de monitoreo (siempre y cuando esto cumpla con las regulaciones locales). Si la criticidad es H o E, se deber realizar un anlisis ms detallado, que se encuentra fuera del alcance del S-RBI. Este anlisis involucra una etapa de toma de decisiones, en la que se evala la aceptabilidad de estos riesgos con las distintas opciones de mitigacin, teniendo adems en cuenta un anlisis costo/beneficio.

INGENIERA MECNICA

Pgina 36

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Dependiendo del modo de falla asignado, se respondern diferentes cuestionarios, a partir de los cuales se obtiene una puntuacin que define el ndice de confianza. En general, el ndice de confianza depende de varios factores, como por ejemplo, la cantidad de inspecciones llevadas a cabo previamente. Esto significa que si el equipo ya tiene varias inspecciones (lo que forma parte de su historia); se obtiene un mayor ndice de confianza. El prximo paso es definir los programas de inspeccin. El objetivo de un programa de inspeccin es especificar y realizar las actividades necesarias para detectar el deterioro del equipo en servicio antes de que ocurra la falla y de esta forma evitarla. Muchas situaciones pueden llevar a la falla del equipo, tales como errores de diseo, defectos de fabricacin, mal funcionamiento de dispositivos de control, dao progresivo, etc. De todas estas situaciones, la inspeccin estar destinada principalmente a la deteccin del dao progresivo. Los parmetros que definen un programa de inspeccin son: ubicacin de la inspeccin, tcnica a utilizar, alcance de la inspeccin e intervalo entre inspecciones. Para mantener el anlisis RBI actualizado, se requiere de una revisin regular del mismo. Algunos eventos que sugieren realizar una revisin son: paradas de planta (planeadas o no), excursiones en la ventana operativa y cambios en la planta (incluyendo cambios en las condiciones de proceso).

Mecanismos de corrosin dependientes del tiempo Son mecanismos de degradacin estables, tienen una velocidad de corrosin constante en el tiempo, la cual no cambia drsticamente cuando ocurren pequeas variaciones en las condiciones de proceso. Los mecanismos de este tipo asignados a la unidad son: Corrosin por HF, Corrosin Bajo Depsito, Corrosin por Agua de Enfriamiento y Corrosin por Soda Custica. El nivel de criticidad y el ndice de confianza se combinan en una tabla de doble entrada (Tabla 1) para obtener un Factor de Intervalo. La Tabla 1 es ilustrativa y no corresponde con la empleada durante el RBI, dado que es de carcter confidencial. El factor de intervalo es un nmero que, al multiplicarlo por la vida remanente, determina el mximo intervalo entre inspecciones.

INGENIERA MECNICA

Pgina 37

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

TABLA 02. Determinacin del Factor de Intervalo. (8)

Asociacin Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009. 9 Asociacin Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009.

8

INTERPRETACION DE RESULTADOS

3.1 Probabilidades de falla, consecuencias de falla y criticidades La Figura 04 muestra el diagrama correspondiente a las probabilidades de falla, obtenidas para cada combinacin TAG-Modo de Falla. Los diferentes colores representan los modos de falla ms relevantes presentados en el estudio. Por simplicidad, se agrupa en color blanco al resto de los modos de falla.

FIGURA 04. Probabilidades de Falla. (9) INGENIERA MECNICA Pgina 38

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Se observa que casi todas las combinaciones TAG-Modo de Falla poseen clases de probabilidad N, L y M. Incluso, se esperara que la mayora de las combinaciones TAG-Modo de Falla tengan clases de probabilidades N y L. Sin embargo, existe una gran contribucin de la clase de probabilidad M. Esto se debe principalmente a dos factores. Primero, las velocidades de corrosin asignadas a los mecanismos de degradacin que dependen del tiempo fueron muy conservadoras. Este criterio fue adoptado para tener un mayor margen de seguridad. Segundo, la unidad opera en un rango de temperaturas tal que se tiene susceptibilidad a CUI. Debido a esto, la mayora de los equipos que poseen aislacin tienen clase de probabilidad M para este mecanismo de dao. La Figura 05 muestra el diagrama correspondiente a las consecuencias de falla, obtenidas para cada combinacin TAG-Modo de Falla. En la figura se detallan los tipos de consecuencia posibles: econmica, salud y seguridad o medio ambiente, graficando en cada caso slo la de mayor clase. FIGURA 05. Consecuencias de Falla. (10)

10 Asociacin

Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009. 11 Asociacin Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009.

En la Figura 05 se observan 25 combinaciones TAG-Modo de Falla con consecuencia de falla despreciable. Es decir, la consecuencia clase N es simultneamente despreciable en los 3 campos (econmica, salud y seguridad y medio ambiente). Estos componentes, junto con las 10 combinaciones TAG-Modo de Falla de consecuencia L, tienen bajas consecuencias debido a que una falla del componente no tiene implicancias econmicas, no afecta el medio ambiente y INGENIERA MECNICA Pgina 39

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

no tiene problemas significativos de salud y seguridad. La combinacin de las consecuencias de estos componentes con la probabilidad de falla (no necesariamente baja) en la matriz de riesgo determinar la criticidad de los mismos. Por otro lado, se observa mayor cantidad de combinaciones TAG-Modo de Falla que presentan clases de consecuencia M y H frente a las de clase N y L. Este hecho tiene dos contribuciones. Una de ellas proviene de la naturaleza txica del HF, en donde una falla de un componente podra causar graves consecuencias de salud y de medio ambiente. La segunda corresponde al factor econmico, donde una falla implicara una parada de planta. Segn los das de parada, la consecuencia econmica ser clase M o H.

Figura 06. Diagrama correspondiente a las criticidades. (11)

INGENIERA MECNICA

Pgina 40

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Para el entendimiento de este grfico debe tenerse en cuenta el siguiente factor: las combinaciones TAG-Modo de Falla de la Figura 06 son exactamente las mismas que las de la Figura 2, sin embargo se distribuyen en forma diferente debido a la combinacin entre la probabilidad (Figura 04) y la consecuencia de falla (Figura 05) en la matriz de riesgo. El diagrama de la Figura 06, obtenido de la unidad de alquilacin, presenta una envolvente aproximadamente gaussiana con su mximo desplazado hacia la derecha. Esto se debe a que las velocidades de corrosin asignadas fueron muy conservadoras.

Mximo Intervalo Entre Inspecciones

La Figura 07 muestra el mximo intervalo entre inspecciones (MII) de las combinaciones TAG-Modo de Falla que tienen asignadas mecanismos de degradacin dependientes del tiempo.

FIGURA 07 Intervalo mximo de Inspecciones. (11) Habitualmente, el perodo de inspeccin para los equipos y caeras de la unidad es de 4 aos (tiempo entre paradas programadas de la unidad). Intervalo Entre Inspecciones Las Figuras 08 y 09 muestran la cantidad de tareas de inspeccin definidas para todas las combinaciones TAG-Modo de Falla en funcin de la frecuencia a la que deben realizarse dichas

INGENIERA MECNICA

Pgina 41

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

tareas. Las tareas de inspeccin de la Figura 09 pueden realizarse en lnea, mientras de las de la Figura 10 deben realizarse durante las paradas de la unidad.

FIGURA 08. Frecuencia de las tareas de inspeccin a realizarse en lnea. (12)

Asociacin Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una Unidad De Alquilacin Con Hf, Setiembre del 2009.

12

Asociacin Argentina de Materiales, Estudio De Inspeccin Basada En Riesgo De Una U nidad De Alquilacin Con Hf, Setiembre del 2009.

3

Las Figuras 08 y 09 tienen mayor cantidad de combinaciones TAG-Modo de Falla (respecto de la Figura 5) debido a que las tareas de inspeccin se definen para todos los mecanismos de degradacin (dependientes del tiempo y no dependientes del tiempo). Adems, en general se define ms de una tarea de inspeccin por combinacin TAG-Modo de Falla.

FIGURA 09. Frecuencia de las tareas de inspeccin a realizarse durante las paradas.

(13)

INGENIERA MECNICA

Pgina 42

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Al comparar las Figuras 07 y 09, se observa que en la Figura 09 se tiene mayor cantidad de inspecciones que deben realizarse cada 4 aos y menor para intervalos mayores que 12 aos. Este hecho tiene principalmente 2 contribuciones. La primera de ellas proviene de los equipos que estn pintados en su interior, cuyas velocidades de corrosin han resultado ser bajas por el efecto de la pintura. Esto da como consecuencia perodos mximos entre 12 aos. Sin embargo, la pintura dura mucho menos que ese tiempo, por lo que debe inspeccionarse visualmente cada 4 aos para comprobar su estado. En caso de que esta inspeccin visual indique que la pintura se encuentra deteriorada, es necesario medir el espesor del componente. Esto da origen a las 12 inspecciones ASN por ultrasonido que se observan en la Figura 09. La segunda contribucin proviene de algunos equipos que tienen mximos intervalos entre inspecciones iguales a 5, 6 y 7 aos (ver Figura 07), los cuales se decidi inspeccionarlos cada 4 aos con la finalidad de que las inspecciones se realicen en las paradas generales de la unidad. En la Figura 09 se observan 42 tareas de inspeccin que deben realizarse con frecuencias mayores o iguales que 12 aos, lo cual se debe a que los TAGs correspondientes poseen baja criticidad y alto ndice de confianza. Esto resulta en una gran optimizacin de las tareas de inspeccin, centrndose las mismas en los TAGs de mayor criticidad y sin malgastar recursos en componentes que no necesitan ser inspeccionados en todas las paradas. Por otro lado, existen 39 inspecciones visuales, es decir, cada vez que se tenga la oportunidad, slo para tener mayor tranquilidad de que el equipo se encuentra en buenas condiciones. INGENIERA MECNICA Pgina 43

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

Por ltimo, si se suma la frecuencia de inspeccin (Figuras 08 y 09) a la fecha de la ltima inspeccin de cada combinacin TAG-Modo de Falla, se obtiene la fecha de la prxima inspeccin. De esta forma, es posible obtener una lista de componentes con las fechas de las prximas inspecciones, junto con la tcnica y mecanismo de degradacin a inspeccionar. CONCLUSIONES Se concluye que la metodologa RBI reemplaza por completo las inspecciones basadas en el tiempo. La metodologa permite identificar componentes de mayor criticidad, concedindoles mayor atencin. Por otro lado, la metodologa tambin identifica componentes de criticidades despreciables, cuyos perodos de inspeccin resultan ser mayores que los habituales. De esta forma, se optimizan las tareas de inspeccin. Al aplicar la inspeccin RBI reduce el riesgo, ampliando el periodo de inspeccin en los lugares ms peligrosos o de difcil acceso. La metodologa RBI facilita la planificacin del mantenimiento. El RBI reduce los costos asociados a la falla de equipos y/o paradas de planta. RECOMENDACIONES Implementar la metodologa RBI en el plan de de inspecciones e inspecciones para aumentar la seguridad en las instalaciones. Tener un registro histrico y detallado de las inspecciones y mantenimientos de los equipos y estructuras de inters, para facilitar la aplicacin de la metodologa RBI.

INGENIERA MECNICA

Pgina 44

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

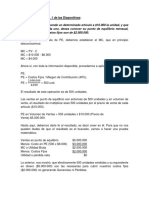

IMAGENES DE ACTAS DE VERIFICACION Y CERTIFICADO OPDS

INGENIERA MECNICA

Pgina 45

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

INGENIERA MECNICA

Pgina 46

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

INGENIERA MECNICA

Pgina 47

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

INGENIERA MECNICA

Pgina 48

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

INGENIERA MECNICA

Pgina 49

MANTENIEMIENTO INDUSTRIAL RECIPIENTES SOMETIDOS A PRESION UTN FRBB

2012

BIBLIOGRAFIA: http://www.estrucplan.com.ar/Formularios/Result.asp?Tema=Aparatos%20Sometidos% 20a%20Presion&Mail=1 http://www.estrucplan.com.ar/Legislacion/Nacion/Decretos/Dec00351-79Anexo1.htm#Medidas http://www.estrucplan.com.ar/Servicios/aspbsas.htm http://www.consultoriaintegral.mx/site/servicios/pruebas-no-destructivas/medicion-deespesores-por-ultrasonido http://www.monografias.com/trabajos14/ultrasonido/ultrasonido.shtml http://www.opds.gba.gov.ar/index.php/leyes/tema/13 http://www.opds.gba.gov.ar/index.php/leyes/ver/122 http://www.smosteiro.com.ar/servicios3.html http://catarina.udlap.mx/u_dl_a/tales/documentos/lim/bonilla_m_jc/capitulo9.pdf http://inglaboral.com.ar/

INGENIERA MECNICA

Pgina 50

Vous aimerez peut-être aussi

- Marco Teórico Informe TitulacionDocument5 pagesMarco Teórico Informe Titulacionanon_613233774Pas encore d'évaluation

- Ecuaciones Reducibles A Primer OrdenDocument7 pagesEcuaciones Reducibles A Primer OrdenMarvinJosephDeLaCruzAntaurcoPas encore d'évaluation

- Actividad 2 Resolución de Ejercicios Usando PronósticosDocument13 pagesActividad 2 Resolución de Ejercicios Usando PronósticosJorge Anfibio Garduza AlorPas encore d'évaluation

- Trcero de Secundaria Guia 9Document147 pagesTrcero de Secundaria Guia 9Edwar SalazarPas encore d'évaluation

- Programar EPROM con BK-844Document8 pagesProgramar EPROM con BK-844alukard84Pas encore d'évaluation

- MétodoLSidentificaDocument4 pagesMétodoLSidentificaAlexandre Baeza MorenoPas encore d'évaluation

- Probl Cap 3 Induccion en ArmaduraDocument9 pagesProbl Cap 3 Induccion en ArmaduranelsonPas encore d'évaluation

- Dossier TermodinámicaDocument10 pagesDossier TermodinámicaLeo LoyolaPas encore d'évaluation

- Paso IV Ejercicio 2 y Diagrama HiDocument2 pagesPaso IV Ejercicio 2 y Diagrama HiJorge De Jesús Domínguez CatalánPas encore d'évaluation

- Carpeta de Evidencia PasteleriaDocument25 pagesCarpeta de Evidencia PasteleriaLeilani Cabrera100% (1)

- Cuadro SinopticoDocument3 pagesCuadro SinopticoRicardo Alberto Cruz LopezPas encore d'évaluation

- DISEÑO VERTICALDocument31 pagesDISEÑO VERTICALJonathan CorralesPas encore d'évaluation

- Equilibrio QumiicoDocument7 pagesEquilibrio QumiicoLAURAPas encore d'évaluation

- Rocas Ígneas ExtrusivasDocument17 pagesRocas Ígneas Extrusivasmariiia100% (1)

- Extintores portátiles: elección y manejoDocument8 pagesExtintores portátiles: elección y manejoDarwinPas encore d'évaluation

- Solución Ejemplo No 1 y 2 de La PresentaciónDocument3 pagesSolución Ejemplo No 1 y 2 de La PresentaciónCristianPas encore d'évaluation

- Historia Del Algebra - DominguezDocument12 pagesHistoria Del Algebra - Dominguezjluisorozco66100% (1)

- Weekly Shop ListDocument2 pagesWeekly Shop ListAlexandrina Narciso BritesPas encore d'évaluation

- NCh00146 2 2000 PDFDocument15 pagesNCh00146 2 2000 PDFrenzoesPas encore d'évaluation

- TEMA IV Medidas de Dispersion y FormaDocument31 pagesTEMA IV Medidas de Dispersion y Formanatalia perez almanza0% (1)

- Tesis Antonio Martinez 10112019Document130 pagesTesis Antonio Martinez 10112019Anton MatzPas encore d'évaluation

- Puente RESISDocument25 pagesPuente RESISdiegoPas encore d'évaluation

- Ejercicios Estadistica I.concEPTOSDocument69 pagesEjercicios Estadistica I.concEPTOSjarolan2514309100% (1)

- Tarea 6 - Steven Montoya Grajales - InstalacionesDocument2 pagesTarea 6 - Steven Montoya Grajales - InstalacionesSteven montoya grajalesPas encore d'évaluation

- Codigos de Errores en Una PCDocument15 pagesCodigos de Errores en Una PCJose miguel IglesiasPas encore d'évaluation

- Centena y Decena - ClaseDocument3 pagesCentena y Decena - ClaseYahaida Alfaro G.Pas encore d'évaluation

- Informe Determinacià N de La Pureza de Carbonato de CalcioDocument10 pagesInforme Determinacià N de La Pureza de Carbonato de CalcioLeonardo CastañoPas encore d'évaluation

- Partes Del ChillerDocument6 pagesPartes Del ChillerPablo Joaquin100% (1)