Académique Documents

Professionnel Documents

Culture Documents

Analisis de Las Operaciones.

Transféré par

Juan Manuel Barragan RomeroCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Analisis de Las Operaciones.

Transféré par

Juan Manuel Barragan RomeroDroits d'auteur :

Formats disponibles

ANALISIS DE OPERACIONES.

El anlisis de la operacin es un procedimiento empleado por el ingeniero de mtodos para analizar todos los elementos productivos y no productivos de una operacin con vistas a su mejoramiento. La ingeniera de mtodos tiene por objeto idear procedimientos para incrementar la produccin por unidad de tiempo y reducir los costos unitarios mientras se mantiene o mejora la calidad. El procedimiento esencial del anlisis de la operacin es tan efectivo en la planeacin de nuevos centros de trabajo como en el mejoramiento de los existentes. La experiencia nos ha demostrado que prcticamente todas las operaciones pueden mejorarse si se estudian suficientemente. Puesto que el procedimiento del anlisis sistemtico es igualmente efectivo en industrias grandes y pequeas, en talleres y en la produccin de masa, se puede concluir que el anlisis de la operacin es aplicable a todas las actividades de fabricacin, administracin de empresas y servicios del gobierno. De esta manera las compaas pueden asegurar la calidad de sus productos o servicios reduciendo el trabajo defectuoso y promoviendo el entusiasmo del operador al mejorar las condiciones de trabajo, minimizar la fatiga y permitir mayores ingresos para el trabajador. Cuando los nueve enfoques principales se emplean en el estudio de cada operacin individual, la atencin se centra en los puntos que con mayor probabilidad pueden producir mejoras. Todos estos enfoques no sern aplicables a cada actividad del diagrama, pero generalmente ms de una debe ser considerada. El mtodo de anlisis recomendado es tomar cada paso del mtodo actual y analizarlo teniendo en cuenta un enfoque claro y especfico hacia el mejoramiento, considerando todos los puntos clave del anlisis. Luego se debe seguir el mismo procedimiento con las operaciones e inspecciones, traslados, almacenamientos, etc., siguientes segn se indica en el diagrama de flujo. 1. Finalidad de la operacin 2. Diseo de la pieza 3. Tolerancias y especificaciones 4. Material 5. Procesos de Manufactura 6. Preparacin y Herramental 7. Manejo de materiales 8. Distribucin del equipo en planta 9. Diseo del trabajo

FINALIDAD DE LA OPERACIN Este enfoque probablemente es el ms importante de los nueve puntos del anlisis de la operacin utilizado para mejorar un mtodo existente o planear un nuevo trabajo, es el relativo al objeto o finalidad de la operacin. Una regla que el analista debe observar es tratar de eliminar o combinar una operacin antes de mejorarla. En muchos casos el trabajo o el proceso no se debe simplificar o mejorar, sino que se debe eliminar por completo. La mejor manera para simplificar una operacin consiste en idear alguna forma de conseguir iguales o mejores resultados sin ningn costo en absoluto. Con frecuencia, las operaciones innecesarias son el resultado de una planeacin inadecuada al establecer el trabajo. Las operaciones innecesarias surgen a menudo por un desempeo inadecuado de la operacin anterior. Debe utilizarse una segunda operacin para corregir o dejar aceptable el trabajo de la primera. Para eliminar, combinar o acortar cada operacin, el analista debe formular y contestar la siguiente pregunta: La herramienta o equipo de un proveedor externo permitira ejecutar la operacin ms econmicamente? 2. DISEO DE PARTES Por lo general es difcil introducir aun un ligero cambio en el diseo, pero un buen analista de mtodos debe revisar todo diseo en busca de mejoras posibles. Los diseos no son permanentes y pueden hacrseles cambios, y si resulta un mejoramiento y la importancia del trabajo es significativa, entonces se debe realizar el cambio. Para mejorar un diseo el analista debe tener presentes las siguientes indicaciones para diseos de costo menor: Reducir el nmero de partes, simplificando el diseo. Reducir el nmero de operaciones y la magnitud de los recorridos en la fabricacin uniendo mejor las partes y haciendo ms fciles el acabado a mquina y el ensamble. Utilizar un mejor material. Liberar las tolerancias y confiar en la exactitud de las operaciones clave en vez de en series de lmites estrechos.

3. TOLERANCIAS Y ESPECIFICACIONES Las tolerancias y especificaciones deben ser consideradas en un programa de mejoramiento, ya que muchas veces este punto se considera en parte al revisar el diseo. Las Tolerancias y Especificaciones se refieren a la calidad del producto. El analista de mtodos debe estar versado en los asuntos de costos y estar bien enterado de lo que las especificaciones con lmites ms estrechos de lo necesario pueden hacer al precio de venta. El analista debe estar alerta ante las especificaciones demasiado liberales o demasiado restrictivas. La reduccin de una tolerancia con frecuencia facilita una operacin de ensamblado o algn otro paso subsecuente. Esto puede estar econmicamente justificado aunque aumente el tiempo necesario para realizar la operacin actual. El analista tambin debe tomar en cuenta el procedimiento ideal de inspeccin. Esta es una verificacin de la cantidad, calidad dimensiones y desempeo. Por lo comn, las inspecciones se realizan mediante diferentes tcnicas: inspeccin puntual, inspeccin lote por lote o inspeccin del 100%.

INSPECCIN PUNTUAL: Es una verificacin peridica para asegurar que se cumplen los estndares establecidos. INSPECCION LOTE POR LOTE: Es un procedimiento de muestreo en el que se examina una muestra para determinar la calidad de la corrida de produccin o lote. INSPECCION DEL 100%: Consiste en revisar todas las unidades y rechazar las defectuosas pero esto no garantiza un producto perfecto. Mediante la investigacin de tolerancias y especificaciones, y la implantacin de medidas correctivas en casos necesarios, se reducen los costos de inspeccin, se disminuye al mnimo el desperdicio, se abaten los costos de reparaciones y se mantiene una alta calidad. 4. MATERIAL Una de las primeras cuestiones que considera un ingeniero cuando disea un nuevo producto es Qu material se utilizar? Puesto que la capacidad para elegir el material correcto depende del conocimiento que de los materiales tenga el diseador, y como es difcil escogerlo por la gran variedad de materiales disponibles, en muchas ocasiones es posible y prctico incorporar una materia mejor y ms econmico a un diseo existente. El analista de mtodos debe tener en mente seis consideraciones relativas a los materiales directos e indirectos utilizados en un proceso. Tales como: a. Hallar un material menos costoso. b. Encontrar materiales ms fciles de procesar c. Emplear materiales en forma ms econmica d. Utilizar materiales de desecho e. Usar ms econmicamente los suministros y las herramientas f. Estandarizar los materiales y g. Hallar el mejor proveedor desde el punto de vista del precio y surtido disponible. Hallar un material menos costoso: Los precios de los materiales se pueden comparar por sus costos bsicos. Encontrar materiales ms fciles de procesar: Generalmente hay un material que es ms fcil de procesar que otros. Examinando los datos de propiedades fsicas de un manual de materiales, suele ser ms fcil discernir qu material reaccionar ms favorablemente a los procesos a que se someter en su conversin de materia prima en producto terminado. Emplear materiales en forma ms econmica: Si es alta la razn de la cantidad de material desperdiciado a la de material aprovechado en el producto, se debe dar consideracin entonces a lograr una mayor utilizacin. Utilizar materiales de desecho: La posibilidad de aprovechar materiales que de otra manera se venderan como desecho no debe ser soslayada. A veces algunos subproductos que resultan de las partes no trabajadas o de desperdicio ofrecen

apreciables posibilidades de economas. Usar ms econmicamente los suministros y las herramientas: El uso cabal de todos los suministros para taller debe ser alentado. Estandarizar los materiales: Hay que hacer un esfuerzo para minimizar tamaos, formas, grados o calidades, etc., de cada material utilizado en la produccin y ensamble de productos. La estandarizacin de materiales, como otras tcnicas de mejoramiento de mtodos, es un proceso permanente. Hallar el mejor proveedor desde el punto de vista del precio y surtido disponible: Para la enorme variedad de materiales, suministros y partes, se hallar que existen numerosos proveedores que cotizarn con diferentes precios, niveles de calidad, tiempos de entrega recursos para mantener inventarios. Es responsabilidad de un departamento de compras localizar al proveedor ms favorable. 5. SECUENCIA Y PROCESOS DE MANUFACTURA Desde el punto de vista del mejoramiento de los procesos de manufactura hay que efectuar una investigacin de cuatro aspectos: 1. Al cambio de una operacin, considerar los posibles efectos sobre otras operaciones; 2. Mecanizacin de las operaciones manuales; 3. Utilizacin de mejores mquinas y herramientas en las operaciones manuales; 4. Operacin ms eficiente de los dispositivos e instalaciones mecnicas. Efectos sobre operaciones posteriores al cambiar la operacin actual Antes de modificar una operacin, hay que considerar los posibles efectos perjudiciales sobre otras operaciones subsecuentes del proceso. El reducir el costo de una operacin puede originar el encarecimiento de otras operaciones. Mecanizacin de las operaciones manuales: Se debera considerar al uso de herramientas y equipo de propsito especial y automtico, especialmente si la produccin es a gran escala. Notables entre los ms recientes ofrecimientos a las industrias son las mquinas y otro equipo con control por programa, numricamente controladas (NC) y controladas por computadoras (CNC). Esto proporciona un gran ahorro en mano de obra y las siguientes ventajas: Reduce el inventario de piezas en proceso Reduce los daos debido al manejo de las partes Aminora la chatarra y los desechos, Reduce el espacio en piso y El tiempo de produccin total Utilizacin de instalaciones mecnicas ms eficientes: Podra emplearse un mtodo mejor, ms eficiente, de maquinado? Es una pregunta clave en la mente de todo analista. Si una operacin se ejecuta mecnicamente existe siempre la posibilidad de usar medios ms apropiados para el labrado a mquina. Operacin ms eficiente de los dispositivos e instalaciones mecnicas: Un buen consejo que no debe olvidar un analista de mtodos es: Disear para hacer dos al mismo tiempo. En lo que atae a operaciones de labrado a mquina, el analista debe cerciorarse de que se utilizan las alimentaciones y velocidades adecuadas. Tiene que investigar el afilado de las herramientas de corte para obtener su mejor funcionamiento. Debe comprobar que tales herramientas estn debidamente montadas, si se emplea el lubricante adecuado, si la mquina herramienta est en buenas condiciones y si recibe el mantenimiento adecuado. El procurar la operacin ms eficiente de los dispositivos e instalaciones mecnicas casi siempre da beneficios.

6. PREPARACIN Y HERRAMENTAL Uno de los elementos ms importantes a considerar en todos los tipos de her ramental y preparacin es el econmico. La cantidad de herramental ms ventajosa depende de:

1). La cantidad de piezas a producir, 2). La posibilidad de repeticin del pedido, 3). La mano de obra que se requiere, 4). Las condiciones de entrega y 5). El capital necesario. La preparacin est estrechamente ligada a la consideracin del herramental, pues las herramientas a utilizar en un trabajo determinan invariablemente los tiempos de preparacin y desmontaje. Al hablar de tiempo de preparacin, se consideran generalmente aspectos como registro de entrada del trabajo, obtencin de instrucciones, dibujos, herramientas y materiales; preparacin de las estaciones de trabajo para que la produccin pueda comenzar de la manera prescrita (puesta a punto de herramientas; ajuste de distancias y alturas; fijacin de avances, velocidades y profundidades de corte, etc.); desmontaje del herramental y devolucin de todo el equipo a la bodega. REDUCCIN DEL TIEMPO DE PREPARACIN Las tcnicas Justo a tiempo (JIT, Just in time) que han llegado a ser tan comunes en aos recientes, enfatizan la disminucin de los tiempos de preparacin al mnimo, eliminndolos o simplificndolos. Se entiende generalmente por tiempo de preparacin el que comprende la obtencin de herramientas y materiales, el acondicionamiento de la estacin de trabajo correspondiente a la produccin real, la limpieza de la misma y la devolucin del herramental a la bodega. Varios puntos que el analista de tiempos debe considerar siempre al reducir el tiempo de prep aracin comprenden:

1.El trabajo que pueda realizarse mientras el equipo est trabajando debe hacerse en ese momento. 2.Utilizar el medio de sujecin ms eficiente.

3.Usar plantillas o bloques de calibracin para hacer ajustes rpidos de los topes de la mquin a. USO DE TODA LA CAPACIDAD DE LA MQUINA Existen literalmente miles de operaciones en que se utiliza una pequea fraccin de la capacidad de una mquina, resultando as un serio

desperdicio de la energa elctrica consumida. En la industria de manufacturas metlicas de la actualidad, el costo de la energa es ms del 2.5% del costo total. Es muy probable que un planeamiento cuidadoso para utilizar una gran proporcin de la capacidad de una mquina seleccionada para realizar un trabajo, pueda rendir una economa de 50% en el consumo de energa en un gran nmero de instalaciones fabriles o plantas industriales. 7. MANEJO DE MATERIALES El manejo de materiales incluye consideraciones de movimiento, tiempo, lugar, cantidad y espacio. Primero, El manejo de materiales debe asegurar que las partes, materia prima, material en proceso, productos terminados y suministros se desplacen peridicamente de lugar a lugar. Segundo, como cada operacin del proceso requiere materiales y suministros a tiempo en un punto particular, el eficaz manejo de los materiales asegura que ningn proceso de produccin o usuario ser afectado por la llegada oportuna del material no demasiado anticipada o muy tarda. Tercero, el manejo de materiales debe asegurar que el personal entregue el material al lugar correcto. Cuarto, el manejo de materiales debe asegurar que los materiales sean entregados en cada lugar sin ningn dao en la cantidad correcta. Finalmente, el manejo de materiales debe considerarse el espacio para almacenamiento, tanto temporal como potencial. Los beneficios tangibles e intangibles del manejo de materiales pueden reducirse a cuatro o bjetivos principales, segn la American Material Handling Society (Sociedad Noerteamericana p ara el Manejo de Materiales), que son: 1.Reduccin de costos de manejo 2.Aumento de capacidad 3.Mejora en las condiciones de trabajo 4.Mejor distribucin: Un axioma que el analista de mtodos debe tener siempre en mente es que la parte mejor manejada es aquella que tiene la menor operacin manual. Considerando los seis puntos siguientes es posible reducir el tiempo y la energa empleados en el manejo de materiales: Reducir el tiempo destinado a recoger el material Reducir la manipulacin de materiales recurriendo a equipo mecnico Reducir el manejo de materiales mediante equipo mecanizado o automatizado Hacer mejor uso de los dispositivos de manejo existentes Manejar los materiales con el mayor cuidado

Considerar la aplicacin de cdigo de barras para inventario y aplicaciones relacionadas 8. DISTRIBUCIN DEL EQUIPO EN LA PLANTA El principal objetivo de la distribucin efectiva del equipo en la planta es desarrollar un s istema de produccin que permita la fabricacin del nmero de productos deseado, con la cali dad tambin deseada y al menor costo posible. Aunque es difcil y costoso hacer cambios en arreglos que ya existen, los costos de mano de obra indirecta correspondiente a movimien tos de gran distancia, retrocesos, demoras y suspensiones del trabajo debidos a congestionami entos, son caractersticos de una planta con una distribucin de equipo

Los tipos bsicos de distribuciones de equipo en planta son cuatro: DISTRIBUCIN DE POSICIN FIJA Esto es cuando hombres, materiales y equipo se llevan al lugar y all la estructura final to ma la forma de un producto acabado. Por ejemplo: Ensamblaje de barcos, aviones, etc. Aqu el obrero llega a estar mejor identificado con su producto y se siente ms responsable de la cal idad de su realizacin. Comparando los diversos tipos de distribucin, el de posicin fija req uiere menos inversin en equipo y herramientas, la supervisin y control de la produccin son usualmente ms fciles. DISTRIBUCIN POR PROCESO Este tipo de distribucin esta bien adaptado para la produccin de un gran nmero de produc tos similares. Consiste en varios departamentos bien definidos. Cada uno de ellos est dedicado a una sola operacin a muy pocas tareas. La distribucin por proceso tiene ventajas e inconvenientes inherentes. Una de las mayores ventajas es su capacidad para adaptarse a una gran variedad de productos similares. DISTRIBUCIN POR PRODUCTO Este tipo es el comnmente conocido como fabricacin continua en lnea. Como ejemplo comn podemos mencionar la fabricacin de automviles. GRUPOS TECNOLGICOS El sistema llamado grupos tecnolgicos agrupa piezas de caractersticas comunes en familias y asigna una lnea de produccin capaz de producir cualesquiera de las piezas de esta familia. 1. DIAGRAMAS DE RECORRIDO Antes de que se pueda disear una nueva distribucin o corregir una existente, se deb en de tener en cuenta los aspectos siguientes: Volumen de ventas presente y futuro d e cada producto, lnea o clase. 2. Cantidad de mano de obra de cada operacin en cada producto. 3. Los requerimientos de operacin en posicin sentado, de pie, sentado / de pie. 4. Identificacin de los lugares de trabajo donde la actividad visual es intensa, como term inales de computadora. 5. Inventario completo de la maquinaria y del equipo para el manejo de materiales, q ue existen actualmente. 6. Estado de las mquinas y equipos existentes desde el punto de vista de sus condiciones fsi cas y de su valor en libros. 7. Posibles cambios en el diseo del producto. 8. Planos de la fbrica o planta existente que indiquen la localizacin de todas las instalaci ones de servicio, ventanas, puertas, columnas, pasillos, corredores y reas reforzadas , escaleras, rampas y condiciones de andenes y pisos. 9. La cantidad de manejo de materiales que ocurre entre las diversas instalaciones Una vez que se han reunido todos estos datos, el analista debe construir un diagrama de fluj o de proceso, que indica en s la forma general de la distribucin. En la elaboracin de este diagr ama deben considerarse las sugerencias de operarios, inspectores, manipuladores de materi

al y supervisores de lnea. Este personal est ms cerca de la produccin que ningn otro y podr proporcionar con frecuencia sugerencias valiosas. Otros diagramas que pueden ser tiles en relacin con la distribucin del equipo y el manejo de materiales son los diagram ad de volumen, distancia y viajes. Estos medios ayudan a resolver problemas relacionados co n la disposicin de departamentos y reas de servicios, as como con la ubicacin de equipo en un sector dado de la fbrica. DISTRIBUCIN AUXILIADA POR COMPUTADORA. Los programas de computadora pueden ayudar al analista en el desarrollo de formas reales de solucin rpidamente y sin gran costo, los cuales son: El programa CRAFT (Computerized Relative Allocation Facilities) El programa CORELAP (de Engineering Management Associates Boston, Mass) El programa ALDEP (IBM Corporation Program No. 360D-15.0.004 DISEO DEL TRABAJO El analista de mtodos debe aceptar como parte de su responsabilidad el que haya condicione s de trabajo que sean apropiadas, seguras y cmodas. Suele ser considerable el beneficio ec onmico obtenido de la inversin para lograr un buen ambiente y condiciones de trabajo a propiadas. Las condiciones de trabajo ideales elevarn las marcas de seguridad, reducirn el ausentismo y la impuntualidad, elevarn la moral del trabajador y mejorarn las relacion es pblicas, adems de incrementar la produccin. 1. Mejoramiento de alumbrado. 2. Control de la temperatura. 3. Ventilacin adecuada. 4. Control de ruido. 5. Promocin del orden, la limpieza y el cuidado de los locales. 6. Eliminacin de elementos irritantes y nocivos como polvo, humo, vapores, gases y nieblas. 7. Proteccin en los puntos de peligro como sitios de corte y de transmisin de movimiento. 8. Dotacin del equipo necesario de proteccin personal. 9. Organizar y hacer cumplir un programa adecuado de primeros auxilios

Vous aimerez peut-être aussi

- AmistadDocument3 pagesAmistadJuan Manuel Barragan RomeroPas encore d'évaluation

- Plástico PetDocument4 pagesPlástico PetJuan Manuel Barragan RomeroPas encore d'évaluation

- Diagrama de Flujo Proceso de OperacionDocument1 pageDiagrama de Flujo Proceso de OperacionJuan Manuel Barragan RomeroPas encore d'évaluation

- Factorial Tres FactoresDocument10 pagesFactorial Tres FactoresMario Guzman RoldanPas encore d'évaluation

- Estadistica Inferencial IDocument35 pagesEstadistica Inferencial IJuan Manuel Barragan RomeroPas encore d'évaluation

- 10 Métodos para Resolver Un ConflictoDocument2 pages10 Métodos para Resolver Un ConflictoJuan Manuel Barragan RomeroPas encore d'évaluation

- Si La Tristeza Te InvadeDocument1 pageSi La Tristeza Te InvadeJuan Manuel Barragan RomeroPas encore d'évaluation

- Pasos para La FelicidadDocument5 pagesPasos para La FelicidadJuan Manuel Barragan RomeroPas encore d'évaluation

- El ApegoDocument3 pagesEl ApegoJuan Manuel Barragan RomeroPas encore d'évaluation

- Dónde Escondieron La FelicidadDocument2 pagesDónde Escondieron La FelicidadJuan Manuel Barragan RomeroPas encore d'évaluation

- 10 Mandamientos SecularesDocument1 page10 Mandamientos SecularesJuan Manuel Barragan RomeroPas encore d'évaluation

- Estadistica Inferencial IDocument35 pagesEstadistica Inferencial IJuan Manuel Barragan RomeroPas encore d'évaluation

- Unidad 3 Sistema de Ecuaciones LinealesDocument14 pagesUnidad 3 Sistema de Ecuaciones LinealesLesly Leonor Moctezuma Velez100% (2)

- 13p Diagrama Bimanual y Diag Hombre MaquinaDocument4 pages13p Diagrama Bimanual y Diag Hombre MaquinaDiego MendezPas encore d'évaluation

- Teoría de Costos y ProducciónDocument3 pagesTeoría de Costos y ProducciónJuan Manuel Barragan RomeroPas encore d'évaluation

- Vector Unitario Tangente Normal Principal BinormalDocument2 pagesVector Unitario Tangente Normal Principal BinormalJuan Manuel Barragan RomeroPas encore d'évaluation

- Sede SolDocument10 pagesSede SolJuan Manuel Barragan RomeroPas encore d'évaluation

- Estad. Inf Unid. 1Document57 pagesEstad. Inf Unid. 1Juan Manuel Barragan RomeroPas encore d'évaluation

- Ciencia e Ingenier A de Los MaterialesDocument17 pagesCiencia e Ingenier A de Los MaterialesJuan Manuel Barragan RomeroPas encore d'évaluation

- Ventajas y Desventajas de Los Diferentes Tipos de ComunicaciónDocument2 pagesVentajas y Desventajas de Los Diferentes Tipos de ComunicaciónJosué Valderrábano100% (1)

- Pj2ee JDBCDocument29 pagesPj2ee JDBCdanielcaride100% (2)

- Practica 1Document5 pagesPractica 1carlos rendonPas encore d'évaluation

- Examen Computación III - Tienda Mascotas OnlineDocument2 pagesExamen Computación III - Tienda Mascotas OnlineHERLIN HAMED LUDEÑA MORENOPas encore d'évaluation

- RedesDocument108 pagesRedesErick FernandezPas encore d'évaluation

- Vocabulario TecnicoDocument6 pagesVocabulario TecnicosmallfirePas encore d'évaluation

- Capture NX-D ManualDocument45 pagesCapture NX-D ManualOdir AlbertoPas encore d'évaluation

- Curso MetrologiaDocument48 pagesCurso MetrologiaEstefania Cortes VargasPas encore d'évaluation

- Examenes de Topografia 1 DownloableDocument22 pagesExamenes de Topografia 1 DownloableDidier Milenio Quichca AguirrePas encore d'évaluation

- UntitledDocument40 pagesUntitledAlen CardozoPas encore d'évaluation

- Propuesta Técnico Económica Pgirs. Fase 1. Diagnóstico PDFDocument4 pagesPropuesta Técnico Económica Pgirs. Fase 1. Diagnóstico PDFVanessa CuevasPas encore d'évaluation

- Actividad - Semana - 4 Ana Milena Mesa MarinDocument9 pagesActividad - Semana - 4 Ana Milena Mesa MarinAna Milena Mesa MarinPas encore d'évaluation

- Introducción A La ComputaciónDocument24 pagesIntroducción A La ComputaciónZentaris123Pas encore d'évaluation

- Tiempos y MovimientosDocument4 pagesTiempos y MovimientosMostri MostriPas encore d'évaluation

- Gestion para Establecimientos de Alimentos y BebidasDocument59 pagesGestion para Establecimientos de Alimentos y Bebidaslicetpatricia83% (6)

- Gfpi-F-019 - Guia - de - Aprendizaje 01Document7 pagesGfpi-F-019 - Guia - de - Aprendizaje 01Julieth MoraPas encore d'évaluation

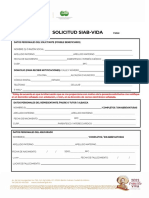

- Solicitud de información sobre beneficiarios de seguros de vida CONDUSEFDocument3 pagesSolicitud de información sobre beneficiarios de seguros de vida CONDUSEFEnrique A. GarciaPas encore d'évaluation

- Plan de Capacitacion para TallerDocument3 pagesPlan de Capacitacion para TallerJuan Pedro Puita QuispePas encore d'évaluation

- Articulo CISODocument3 pagesArticulo CISOEddyVladimirPas encore d'évaluation

- Experiencia de Ap. #5-Carlos Chavez TapiaDocument14 pagesExperiencia de Ap. #5-Carlos Chavez TapiacarlosPas encore d'évaluation

- Alg3eríaUAMDocument2 pagesAlg3eríaUAMDavidMBBSPas encore d'évaluation

- Decodificador de TonosDocument19 pagesDecodificador de TonosCarlos Garcia GarciaPas encore d'évaluation

- Proyecto ConservatorioDocument106 pagesProyecto ConservatorioRobert Endean GamboaPas encore d'évaluation

- Instructivo para Elaboracion de Informe de Practica ProfesionalDocument13 pagesInstructivo para Elaboracion de Informe de Practica Profesionalleec2067% (3)

- Cuadro Sinoptico PLCDocument1 pageCuadro Sinoptico PLCBryan Rodríguez100% (3)

- Tiristor GCT e IgctDocument16 pagesTiristor GCT e Igctdany0% (1)

- Viking VP5000 Ficha TécnicaDocument2 pagesViking VP5000 Ficha TécnicaMelissa ArellanoPas encore d'évaluation

- Ups Lyonn Modelo Desire 500ctbDocument1 pageUps Lyonn Modelo Desire 500ctbSinaculPas encore d'évaluation

- CCNA 4 Final ExamDocument21 pagesCCNA 4 Final ExamdeniscastherPas encore d'évaluation

- 6 Millones de Novatos Han Comprado Monedas en Robinhood Crypto Ya en 2021Document6 pages6 Millones de Novatos Han Comprado Monedas en Robinhood Crypto Ya en 2021Pedro BoxerPas encore d'évaluation