Académique Documents

Professionnel Documents

Culture Documents

Guia Solucion de Problemas Rotomoldeo

Transféré par

Leonardo_fvpCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Guia Solucion de Problemas Rotomoldeo

Transféré par

Leonardo_fvpDroits d'auteur :

Formats disponibles

BO OL LE ET TN: GU U A AP PA AR RA AL LA A SO OL LUC CIN ND DE E

PR RO OB BL LEM MA AS SD DE E ROT TO OM MO OLD DE EO O

Problemas de flujo del polvo / Alto contenid o de hilos en las partcula s: Afilar los cuchillos del molino pulverizador. Aumentar la temperatura durante el pulverizado. Elevada proporcin de partcula s p equea s (finos) de la resina en polv o: Aumentar la distancia entre cuchillos del molino pulverizador. Elevada proporc in d e partculas g ra ndes d e la resina en polvo: Disminuir la distancia entre cuchillas del molino pulverizador. Seleccionar un tamiz ms pequeo. Afilar los cuchillos o aumentar la temperatura durante el pulverizado para reducir la proporcin de hilos o colas en las partculas. Aglomerados en la resina en polvo: Disminuir la temperatura o aumentar el enfriamiento despus del pulverizado de la resina. Bajo cauda l de resina p ulverizada: Establecer el balance correcto de carga, temperatura, distancia entre cuchillos y tamao del tamiz del molino pulverizador, para alcanzar el caudal ptimo de resina en polvo, para lo cual se recomienda el empleo de un diseo de experimentos, apoyo del proveedor del equipo pulverizador y/o de la resina. Alabeo de la pieza : Disminuir la velocidad de enfriamiento. Mantener la rotacin del molde durante el ciclo de enfriamiento. Garantizar el empleo de resinas en polvo cuyas propiedades (densidad aparente, tamao y forma de partculas) se encuentren dentro de los intervalos definidos como aptos para resinas grados rotomoldeo. Aumentar la temperatura del medio de enfriamiento: aire agua fra. Aplicar presin de aire a travs de un pin, durante el enfriamiento Variar la relacin y la velocidad de rotacin del molde, dependiendo del tamao de la pieza a moldear y las caractersticas del equipo, que permitan obtener un mejor cubrimiento de la resina. Suministrar adecuada ventilacin. Garantizar que las vas de ventilacin no estn obstruidas. Para piezas de pared delgada (< ) se sugiere de 10 a 13 mm de dimetro de las zonas de venteo por m3 del volumen del molde. Disminuir la cantidad de agente desmoldeante. Reducir el contenido de pigmento. Considerar pigmentos alternos. Revisar cuidadosamente el diseo del molde para prevenir excesivas variaciones en el espesor de pared. Evitar paneles largos y planos en el diseo de la pieza, de ser posible.

Piezas que se pegan en el molde: Reaplicar o emplear mayor cantidad de agente desmoldeante. Quizs sea necesario remover y aplicar uno nuevo. Emplear un agente desmoldeante efectivo a la temperatura y resina usada; aplicar de acuerdo con las instrucciones del proveedor. Mejorar el acabado superficial interno del molde. Suministrar una adecuada ventilacin. Para piezas de pared delgada se sugiere de 10 a 13 mm de dimetro de las zonas de venteo por m3 del volumen del molde. Limpiar el molde peridicamente. Decoloracin de la superfic ie interna d e la pieza: Disminuir la temperatura del horno y/o el ciclo de calentamiento, o purgar la pieza con gas inerte (N2). Emplear resina que contenga el tipo y la cantidad adecuada de antioxidante. Rebaba en la pieza mold eada en la lnea de pa rtic in del molde: Suministrar una adecuada ventilacin y garantizar que las vas de ventilacin no estn obstruidas.

Boletn Tcnico de Poliolefinas Internacionales, C.A. (Gua para la Solucin de Problemas de Rotomoldeo), Pgina 1 de 4.

BO OL LE ET TN: GU U A AP PA AR RA AL LA A SO OL LUC CIN ND DE E

PR RO OB BL LEM MA AS SD DE E ROT TO OM MO OLD DE EO O

Ajustar la presin de cierre del molde peridicamente. Limpiar los bordes del molde para prevenir fuga y/o acumulacin, y aplicar nuevamente agente desmoldeante. Reducir la presin interna del aire dentro del molde, en caso de ser usada. Pobre rigidez d e la p ieza: Aadir ms material a la carga inicial. Emplear una resina de mayor densidad. Aumentar la temperatura del horno o el ciclo de calentamiento. Revisar y modificar el diseo del molde, de ser necesario. Aumentar la transferencia de calor con moldes de pared ms delgada o material de mayor coeficiente de transferencia de calor. La rg os ciclos del horno: Emplear una resina en polvo ms fina (menor tamao de partculas). Aumentar la temperatura del horno. Aumentar la transferencia de calor con moldes de pared ms delgada o fabricar el molde con un material con mayor coeficiente de transferencia de calor. Marca s y agregad os de color en el materia l mezclado en fsico (dry blend): Romper los agregados del pigmento antes de la mezcla. Emplear un mezclador de alta intensidad. Si no se puede alcanzar el balance de color deseado, emplear un material fundido coloreado. Slo emplear polvos - resina, pigmento - secos (libres de humedad). Espesor no uniforme de la p ieza: Garantizar el empleo de resinas en polvo cuyas propiedades (densidad aparente, tamao y forma de partculas) se encuentren dentro de los intervalos definidos como aptos para resinas grados rotomoldeo. Variar la relacin y la velocidad de rotacin del molde para obtener mejor cubrimiento de la resina. Revisar cuidadosamente el diseo del molde para prevenir excesivas variaciones en el espesor de pared. Pobre resistencia al impacto: Emplear una resina de menor densidad o menor ndice de fluidez.

Llenado incomp leto en pasa jes estrechos del molde (p owder brid ging) : Modificar el molde incrementando la relacin ancho / profundidad a lo largo de la apertura del molde. Disear las esquinas del molde con radios ms generosos. Evitar arcos con anchos 4 veces menor al espesor de pared. Verificar las propiedades de flujo del polvo y asegurar el empleo de resinas con aceptable densidad aparente. La densidad tpica de los polvos para rotomoldeo es de 0.35 a 0.4 g/cm3. Agujeros ( vac os) en la p ieza, a lred edor d e los insertos: Corregir la colocacin de los insertos y de las reas de alivio que permitan el escape fuera del molde de los gases atrapados. Partes subcuradas (fund id o incompleto) , con burbujas pequeas en la pared de la pieza y/o aparienc ia particulada dentro de la pieza : Aumentar la temperatura del horno o el ciclo de calentamiento. Emplear una resina en polvo ms fina (menor tamao de partculas). Aumentar la transferencia de calor con moldes de pared ms delgada o fabricar el molde con un material con mayor coeficiente de transferencia de calor. Burbujas en la lnea d e particin: Ventilar el molde a presin atmosfrica. Ajustar la presin de cierre del molde peridicamente. Limpiar los bordes del molde para prevenir fuga y/o acumulacin, y aplicar nuevamente agente desmoldeante.

Boletn Tcnico de Poliolefinas Internacionales, C.A. (Gua para la Solucin de Problemas de Rotomoldeo), Pgina 2 de 4.

BO OL LE ET TN: GU U A AP PA AR RA AL LA A SO OL LUC CIN ND DE E

PR RO OB BL LEM MA AS SD DE E ROT TO OM MO OLD DE EO O

Aumentar la velocidad de enfriamiento para mantener baja la densidad de la resina. Revisar y modificar el diseo del molde, de ser necesario, eliminando esquinas agudas y pasajes estrechos. Disminuir la temperatura del horno o el ciclo de calentamiento, o purgar la pieza con gas inerte (nitrgeno), si el deterioro en las propiedades es una consecuencia de la degradacin de la resina debido a altas temperaturas. Aumentar la temperatura y/o tiempo de calentamiento para que ocurra la fusin completa de la resina (un alto grado de subcurado puede causar una prdida significativa de la resistencia al impacto por la alta generacin de burbujas). Seleccionar pigmentos que no afecten la resistencia al impacto. Emplear compuestos precoloreados (pigmento incorporado a la resina mediante mezclado en fundido). Aumentar la transferencia de calor con el uso de moldes de pared ms delgada o fabricar el molde con un material de mayor coeficiente de transferencia de calor. a ESCR por largos perodos o a elevadas temperaturas. Modificar el diseo de reas que contiene insertos. Examinar la pieza para verificar el diseo y los puntos concentradores de esfuerzos. Chequear el tipo de antioxidante y el nivel empleado. Reducir el nivel de agente desmoldeante, si se emplea. Usar pigmentos que se mezclen bien con la base polimrica. Emplear compuestos precoloreados (pigmento incorporado a la resina mediante mezclado en fundido).

Fallas de la pieza a larg o plazo: Disminuir la temperatura del horno o el ciclo de calentamiento. Emplear resina estabilizada antiuv, con aditivos y/o pigmentos que protejan a la resina de la degradacin por luz uv. Emplear negro de humo de tamao de partcula fino, bien disperso, para mejor proteccin. Emplear grados de PE resistentes al ESCR. No almacenar un agente promotor del ESCR en un contenedor moldeado con resina poco resistente

Boletn Tcnico de Poliolefinas Internacionales, C.A. (Gua para la Solucin de Problemas de Rotomoldeo), Pgina 3 de 4.

BO OL LE ET TN: GU U A AP PA AR RA AL LA A SO OL LUC CIN ND DE E

PR RO OB BL LEM MA AS SD DE E ROT TO OM MO OLD DE EO O

Este boletn ha sido elaborado por la Gerencia de Mercadeo de Polinter con el apoyo de los especialistas de Investigacin y Desarrollo, C.A. (INDESCA) y de la Gerencia de Servicios Tcnicos de CORAMER. El mismo est dirigido a todos los clientes usuarios de las resinas Venelene y confiamos en que la informacin contenida en el mismo sea de su mximo provecho y utilidad. En caso de que desee hacernos llegar cualquier comentario o sugerencia le agradecemos nos escriba a la siguiente direccin electrnica: info@polinter.com.ve o a travs de nuestro agente comercial: Corporacin Americana de Resinas (CORAMER), con sucursales en Venezuela y Colombia (http://www.coramer.com) La informacin descrita en esta documento es, segn nuestro mejor conocimiento, precisa y veraz. Sin embargo, debido a que los usos particulares y condiciones de transformacin estn enteramente fuera de nuestro control, el ajuste de los parmetros que permiten alcanzar el mximo desempeo de nuestros productos para una aplicacin especfica, es potestad y responsabilidad del usuario. Para obtener informacin ms detallada de los aspectos de seguridad relativos al manejo y disposicin de nuestros productos le invitamos a consultar las hojas de seguridad (MSDS) de los Polietilenos Venelene.

Boletn Tcnico de Poliolefinas Internacionales, C.A. (Gua para la Solucin de Problemas de Rotomoldeo), Pgina 4 de 4.

Vous aimerez peut-être aussi

- Moldeo Por Inyeccion de Un Recipiente de PoliestirenoDocument15 pagesMoldeo Por Inyeccion de Un Recipiente de PoliestirenoSlocky10740Pas encore d'évaluation

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209D'EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Pas encore d'évaluation

- Moldes Inyeccion de PlasticoDocument112 pagesMoldes Inyeccion de PlasticoErnesto Hc100% (1)

- Transformación de materiales termoplásticos. QUIT0209D'EverandTransformación de materiales termoplásticos. QUIT0209Pas encore d'évaluation

- Proceso de InyeccionDocument166 pagesProceso de InyeccionALFONSO TORRES67% (3)

- Acondicionado de materiales termoplásticos para su transformación. QUIT0209D'EverandAcondicionado de materiales termoplásticos para su transformación. QUIT0209Pas encore d'évaluation

- Boquillas y NúcleosDocument34 pagesBoquillas y Núcleosbernardo100% (1)

- InyecciónDocument10 pagesInyecciónKaty EstradaPas encore d'évaluation

- Moldeo inyección seguridadDocument38 pagesMoldeo inyección seguridadLuis Manuel Càrdenas GarcìaPas encore d'évaluation

- Rotomoldeo Español PDFDocument35 pagesRotomoldeo Español PDFPombo SantiagoPas encore d'évaluation

- Curso de Moldeo Por Inyección, Proceso Parámetros PDFDocument4 pagesCurso de Moldeo Por Inyección, Proceso Parámetros PDFJohn Superdetalle0% (1)

- Guia Del Rotomoldeo (Spanish Ed - Constantino DelgadoDocument82 pagesGuia Del Rotomoldeo (Spanish Ed - Constantino DelgadoramonhinojosaPas encore d'évaluation

- Defectos y Soluciones Proceso de InyeccionDocument44 pagesDefectos y Soluciones Proceso de InyeccionJavier MendietaPas encore d'évaluation

- Capitulo 1 - Ciencia e Ingenieria de Los Materiales PlasticosDocument58 pagesCapitulo 1 - Ciencia e Ingenieria de Los Materiales Plasticosing_manceraPas encore d'évaluation

- Practica Inyeccion de PlasticoDocument11 pagesPractica Inyeccion de PlasticoelkimezsPas encore d'évaluation

- El Molde de InyeccionDocument16 pagesEl Molde de InyeccionWilzon ChambiPas encore d'évaluation

- Equipos Periféricos en Inyección de PlásticosDocument4 pagesEquipos Periféricos en Inyección de Plásticosroman cueva50% (6)

- Moldeo Por SopladoDocument9 pagesMoldeo Por SopladoBetsabe AndarciaPas encore d'évaluation

- Inyectora de PlasticoDocument3 pagesInyectora de PlasticoJaimeVp0% (1)

- Capitulo 2 - Maquinas de Inyeccion de PlasticosDocument36 pagesCapitulo 2 - Maquinas de Inyeccion de Plasticosing_mancera100% (3)

- Inyeccion de Materiales Plasticos II - Proceso de Inyeccion de PlasticosDocument55 pagesInyeccion de Materiales Plasticos II - Proceso de Inyeccion de PlasticosGerman FloresPas encore d'évaluation

- Curso de Extrusion IiDocument98 pagesCurso de Extrusion Iialfgraga604387% (15)

- Partes de Una Máquina InyectoraDocument6 pagesPartes de Una Máquina Inyectoraヴァン・デ・シュタット アーサーPas encore d'évaluation

- pdf3 PDFDocument4 pagespdf3 PDFjose demoyaPas encore d'évaluation

- Fuerza cierre molde inyección plásticoDocument5 pagesFuerza cierre molde inyección plásticoReciclarSAPas encore d'évaluation

- Características Críticas de Las Herramientas de Moldeo, Herramientas de Ensamble y Herramientas de Inspección.Document11 pagesCaracterísticas Críticas de Las Herramientas de Moldeo, Herramientas de Ensamble y Herramientas de Inspección.ALEJANDRA ABIGAIL VALDEZ GARCIA0% (1)

- Moldeo por InyecciónDocument107 pagesMoldeo por InyecciónLeonardo Javier Ramirez Osorio100% (4)

- Modulo SopladoDocument97 pagesModulo SopladobernardoPas encore d'évaluation

- Inyeccion - Presentación 3 - Solucion de Problemas en Inyeccion - Semestre 2019-1 PDFDocument23 pagesInyeccion - Presentación 3 - Solucion de Problemas en Inyeccion - Semestre 2019-1 PDFMartin HurtadoPas encore d'évaluation

- Inyección plásticosDocument11 pagesInyección plásticosJose Quinto100% (4)

- Maquina Inyectora de PlasticosDocument17 pagesMaquina Inyectora de Plasticosandressan93Pas encore d'évaluation

- Maquina de InyeccionDocument12 pagesMaquina de InyeccionJuanjo Arriaga50% (2)

- Tecnologia de InyeccionDocument35 pagesTecnologia de InyeccionDario de SantiagoPas encore d'évaluation

- Inyección de Aluminio A Baja PresiónDocument6 pagesInyección de Aluminio A Baja PresiónSander Duque100% (1)

- Manual para Inyectoras de PlasticoDocument6 pagesManual para Inyectoras de PlasticoMiguel Morales75% (8)

- Ensayo. Presentación Plástico, Manufactura.Document10 pagesEnsayo. Presentación Plástico, Manufactura.DulceCatúnGuevaraPas encore d'évaluation

- Inyeccion de PlasticoDocument4 pagesInyeccion de PlasticoEzio JefersonPas encore d'évaluation

- Manual de Inyeccion de PlasticosDocument12 pagesManual de Inyeccion de PlasticosMichel Ballares RodríguezPas encore d'évaluation

- Análisis de Caso Fallas en Proceso de Inyección de Plástico - Cristian Moises Gonzalez Bernal - Juan Sebastian Rodríguez VillegasDocument7 pagesAnálisis de Caso Fallas en Proceso de Inyección de Plástico - Cristian Moises Gonzalez Bernal - Juan Sebastian Rodríguez VillegasJhon SmithPas encore d'évaluation

- Extrusion II 3Document70 pagesExtrusion II 3Andres Damian Vallejo100% (4)

- Diseño de MoldesDocument15 pagesDiseño de MoldesbryanPas encore d'évaluation

- Curso de Inyeccion-Termoplasticos-CompletoDocument64 pagesCurso de Inyeccion-Termoplasticos-Completocatio000100% (5)

- Informe Inyección de PlásticoDocument14 pagesInforme Inyección de PlásticoJhostin Cárdenas Rubio100% (1)

- Moldeo Por InyecciónDocument20 pagesMoldeo Por InyecciónZamir DiazPas encore d'évaluation

- Técnicas de moldeo plásticosDocument9 pagesTécnicas de moldeo plásticosCristhian TorrejónPas encore d'évaluation

- Lab.9 Fundicion y Moldeo de PlasticosDocument44 pagesLab.9 Fundicion y Moldeo de PlasticosEdizon Colquichagua100% (1)

- Cómo Embutir en FríoDocument7 pagesCómo Embutir en Fríokemuel angelPas encore d'évaluation

- Preform AsDocument20 pagesPreform AsSamy DavilaPas encore d'évaluation

- Procesos con Resinas ManufacturaDocument3 pagesProcesos con Resinas ManufacturaooooooooooooooollaaaPas encore d'évaluation

- Concresive Liquid LPLDocument3 pagesConcresive Liquid LPLRaul CabanillasPas encore d'évaluation

- Moldeo por transferencia de resina - Proceso RTMDocument18 pagesMoldeo por transferencia de resina - Proceso RTMCamila Alejandra R. FuertesPas encore d'évaluation

- Amercoat 450h PdsDocument3 pagesAmercoat 450h PdsalexPas encore d'évaluation

- Curso manejo resinas fibra vidrioDocument19 pagesCurso manejo resinas fibra vidriokirtclemPas encore d'évaluation

- Sistema de Inyeccion de PlasticosDocument51 pagesSistema de Inyeccion de PlasticosFreddy Alexander Maldonado Valero100% (3)

- CuestionarioDocument4 pagesCuestionarioSteven SilvaPas encore d'évaluation

- Procesos de Pintura ElectrostaticaDocument10 pagesProcesos de Pintura ElectrostaticawsalcedoPas encore d'évaluation

- Duplicado de ModelosDocument26 pagesDuplicado de ModelosOrlando Rodríguez67% (12)

- Dimetcote 9 Ficha TecnicaDocument6 pagesDimetcote 9 Ficha Tecnicafrancisco javier rubioPas encore d'évaluation

- Sigmaguard CSF 585Document6 pagesSigmaguard CSF 585francisco javier rubioPas encore d'évaluation

- Planificacion Lengua 2017Document4 pagesPlanificacion Lengua 2017Carolina FauPas encore d'évaluation

- Animación A La Lectura (Cuentos)Document7 pagesAnimación A La Lectura (Cuentos)torrecita81Pas encore d'évaluation

- Comunicación AsertivaDocument8 pagesComunicación AsertivaEvelyn ArandaPas encore d'évaluation

- Lumbalgia Aguda y Cronica AhrDocument58 pagesLumbalgia Aguda y Cronica AhrVictor ApolonioPas encore d'évaluation

- Plan Lector Capitulo 1Document3 pagesPlan Lector Capitulo 1CherlyPas encore d'évaluation

- Anejo 6d-Acta de Incidencia Consolidacion Electores y Papeletas - SJ 004 FinalDocument1 pageAnejo 6d-Acta de Incidencia Consolidacion Electores y Papeletas - SJ 004 FinalMetro Puerto RicoPas encore d'évaluation

- Resumen de Sistemas de Informacion GerencialDocument58 pagesResumen de Sistemas de Informacion Gerencialanon_426267517Pas encore d'évaluation

- Construyamos Arcas - Oscar Fonck SievekingDocument224 pagesConstruyamos Arcas - Oscar Fonck SievekingTaranis Vrileo100% (6)

- Caso Practico U1, OyGDocument8 pagesCaso Practico U1, OyGBackground TeamPas encore d'évaluation

- s3.Pnp. Rafael - EscuadronDocument74 pagess3.Pnp. Rafael - EscuadronRenato VigilPas encore d'évaluation

- Qué son los COPsDocument16 pagesQué son los COPsLLCGPas encore d'évaluation

- PROPIEDAD Y DESALOJODocument10 pagesPROPIEDAD Y DESALOJODavids QVPas encore d'évaluation

- Pie DiabeticoDocument25 pagesPie DiabeticoYuri melisa Montenegro HidalgoPas encore d'évaluation

- Lista de Emperadores RomanosDocument7 pagesLista de Emperadores RomanosGonzalo MantillaPas encore d'évaluation

- STS I-4.1.B Presentación de Power Point PDFDocument23 pagesSTS I-4.1.B Presentación de Power Point PDFlina raquel vergara alfaroPas encore d'évaluation

- Trabajo Escrito Teoria de La DependenciaDocument9 pagesTrabajo Escrito Teoria de La Dependenciaanon_118725792Pas encore d'évaluation

- Práctica UNIDAD 2 Función CuadráticaDocument5 pagesPráctica UNIDAD 2 Función Cuadráticarobertodelgrosso7781Pas encore d'évaluation

- La Eucaristia en Diversas SituacionesDocument28 pagesLa Eucaristia en Diversas SituacionesJuan de Dios Castillo EncinasPas encore d'évaluation

- Información y Atención Al Cliente. Consumidor. UsuarioDocument18 pagesInformación y Atención Al Cliente. Consumidor. Usuariokathy angomas santanaPas encore d'évaluation

- Los Terpenos Son Hidrocarburos Que Pueden Verse Como Una Combinación de Numerosas Unidades IsoprenoDocument1 pageLos Terpenos Son Hidrocarburos Que Pueden Verse Como Una Combinación de Numerosas Unidades IsoprenoHector Eduardo Martinez GomezPas encore d'évaluation

- Adaptación TMMS-24 (Trait Meta-Mood Scale)Document7 pagesAdaptación TMMS-24 (Trait Meta-Mood Scale)Armando RoblesPas encore d'évaluation

- Soluciones ElectrolíticasDocument22 pagesSoluciones ElectrolíticasKevin JosuePas encore d'évaluation

- Antologia de AniversarioDocument293 pagesAntologia de AniversarioNoelia Franco Comunicaciones100% (1)

- Terapia Auditiva Verbal IDocument34 pagesTerapia Auditiva Verbal IValentina Arriagada CorralesPas encore d'évaluation

- Resumen Del Libro "Motivar para Ganar"Document14 pagesResumen Del Libro "Motivar para Ganar"Romi DominzaínPas encore d'évaluation

- Secuencia Didáctica - Expresión CorporalDocument3 pagesSecuencia Didáctica - Expresión CorporalFranca PaezPas encore d'évaluation

- Muri, Mura, Muda y Los 7 DesperdiciosDocument9 pagesMuri, Mura, Muda y Los 7 DesperdiciosVictor Hernandez ArchundiaPas encore d'évaluation

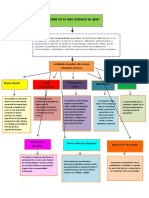

- CÓMO SER UN BUEN ESTUDIANTE EN LÍNEA Mapa ConceptualDocument1 pageCÓMO SER UN BUEN ESTUDIANTE EN LÍNEA Mapa ConceptualEsthela FloresPas encore d'évaluation

- 01 Interpretacion de Pruebas DiagnosticasDocument26 pages01 Interpretacion de Pruebas DiagnosticasAlejandro VillaseñorPas encore d'évaluation

- Semana N°19 (El Boom Hispanoamericano)Document3 pagesSemana N°19 (El Boom Hispanoamericano)Carlos M.0% (1)