Académique Documents

Professionnel Documents

Culture Documents

5 Distribucion de Planta

Transféré par

Giancarlo Capuñay GonzalesCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

5 Distribucion de Planta

Transféré par

Giancarlo Capuñay GonzalesDroits d'auteur :

Formats disponibles

DISTRIBUCIN DE PLANTA

DISTRIBUCIN DE PLANTA (DP) Consiste en planificar la manera en que el recurso humano y tecnolgico, as como la ubicacin de los insumos y el producto terminado han de arreglarse. Este tipo de estudio se denomina diseo de instalaciones, siendo: La misin del diseador encontrar la mejor ordenacin de las reas de trabajo y del equipo para conseguir la mxima economa en el trabajo, al mismo tiempo que la mayor seguridad y satisfaccin de los trabajadores. La distribucin en planta implica la ordenacin de espacios necesarios para movimiento de material, almacenamiento, equipos o lneas de produccin, equipos industriales, administracin, servicios para el personal, etc. Esto puede aplicarse a todos aquellos casos en los que sea necesaria la disposicin de unos medios fsicos en un espacio determinado, ya est prefijado o no, extendindose su utilidad tanto a procesos industriales como de servicios (por ejemplo: fbricas, talleres, grandes almacenes, hospitales, restaurantes, oficinas, etc.). Para llevar a cabo una adecuada distribucin en planta, ha de tenerse presente cules son los objetivos estratgicos y tcticos de la Empresa.

PRINCIPIOS DE LA DISTRIBUCIN EN PLANTA 1. Principio de la satisfaccin y de la seguridad. A igualdad de condiciones, ser siempre ms efectiva la distribucin que haga el trabajo ms satisfactorio y seguro para los trabajadores. 2. Principio de la integracin de conjunto. La mejor distribucin es la que integra a los hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso mejor entre todas estas partes. 3. Principio de la mnima distancia recorrida. A igualdad de condiciones, es siempre mejor la distribucin que permite que la distancia a recorrer por el material sea la menor posible.

4. Principio de la circulacin o flujo de materiales. En igualdad de condiciones, es mejor aquella distribucin que ordene las reas de trabajo de modo que cada operacin o proceso est en el mismo orden o secuencia en que se transforman, tratan o ensamblan los materiales. 5. Principio del espacio cbico. La economa se obtiene utilizando de un modo efectivo todo el espacio disponible, tanto horizontal como vertical. 6. Principio de la flexibilidad. A igualdad de condiciones ser siempre ms efectiva la distribucin que pueda ser ajustada o reordenada con menos costo, inconvenientes o impacto negativo.

REDISTRIBUCIN DE PLANTAS Por lo general, la mayora de las distribuciones quedan diseadas eficientemente para las condiciones iniciales; sin embargo, a medida que la organizacin crece y/o ha de adaptarse a los cambios internos y externos, la distribucin inicial se vuelve menos adecuada, hasta llegar el momento en el que la redistribucin se hace necesaria. Los motivos que justifican esta ltima se deben, con frecuencia, a tres tipos bsicos de cambios: En el volumen de produccin, que puede requerir un mayor aprovechamiento del espacio. En la tecnologa y en los procesos, que pueden motivar un cambio en recorridos de materiales y hombres, as como en la disposicin relativa a equipos e instalaciones. En el producto, que puede hacer necesarias modificaciones similares a las requeridas por un cambio en la tecnologa.

Algunos de los sntomas que ponen de manifiesto la necesidad de recurrir a la redistribucin de una planta productiva son: Congestin y deficiente utilizacin del espacio. Acumulacin excesiva de materiales en proceso. Excesivas distancias a recorrer en el flujo de trabajo. Simultaneidad de cuellos de botella y ociosidad en centros de trabajo. Trabajadores cualificados realizando demasiadas operaciones poco complejas. Ansiedad y malestar de la mano de obra. Accidentes laborales. Dificultad de control de las operaciones y del personal.

OBJETIVOS DE LA DISTRIBUCIN DE PLANTAS Disminucin de la congestin. Supresin de reas ocupadas innecesariamente. Reduccin del trabajo administrativo e indirecto. Mejora de la supervisin y el control. Mayor facilidad de ajuste a los cambios de condiciones. Mayor y mejor utilizacin de la mano de obra, la maquinaria y los servicios. Reduccin de los mantenimientos y del material en proceso. Disminucin del riesgo para el material o su calidad. Reduccin del riesgo para la salud y aumento de la seguridad de los trabajadores. Elevacin de la moral y la satisfaccin del personal. Disminucin de los retrasos y del tiempo de fabricacin e incremento de la produccin.

TIPOS DE DISTRIBUCIN EN PLANTA Es evidente que la forma de organizacin del proceso productivo resulta determinante para la eleccin del tipo de distribucin en planta. No es extrao, pues, que sea dicho criterio el que tradicionalmente se sigue para la clasificacin de las distintas distribuciones en planta, siendo ste el que adoptaremos en la presente obra.

Los tipos de distribucin de planta estn relacionados con alguna de las siguientes operaciones industriales: Elaboracin (cambio de forma fsica). Tratamiento (cambio de caractersticas, propiedades qumicas o de estructura). Montaje (adicin de otros elementos o materiales a una pieza).

Normalmente, suelen identificarse tres formas bsicas de distribucin en planta: las orientadas al producto (asociadas a configuraciones continuas o repetitivas), las orientadas al proceso (asociadas a configuraciones por lotes), y las distribuciones por posicin fija (correspondientes a las configuraciones por proyecto).

DISTRIBUCIN EN PLANTA POR COMPONENTE FIJO O POSICIN FIJA Las distribuciones de planta por componente fijo se requieren cuando a causa del tamao, conformacin, o cualquier otra caracterstica no es posible desplazar el producto. En una distribucin de planta fija, el producto no cambia de lugar; las herramientas, equipo y fuerza de trabajo se llevan hasta l segn se requiere, a fin de ejecutar etapas apropiadas de elaboracin progresiva. Una reparacin casera de plomera, en la que los recursos se llevan hasta el sitio de servicio, es un buen ejemplo de esta distribucin de planta. La construccin de barcos, locomotoras y aviones a menudo son de este tipo, al igual que en el trabajo agrcola: el arado, la siembra, los fertilizantes y la cosecha se llevan a cabo en el campo.

DISTRIBUCIN EN PLANTA POR PRODUCTO La distribucin en planta por producto, es la adoptada cuando la produccin est organizada, es decir, cuando el producto est estandarizado, por lo comn en grandes volmenes; bien de forma continua, bien de forma repetitiva, siendo el caso ms caracterstico el de las cadenas de montaje. En el primer caso (por ejemplo: refineras, celulosas, centrales elctricas, etc.), la correcta interrelacin de las operaciones se consigue a travs del diseo de la distribucin y las especificaciones de los equipos. En el segundo caso, el de las configuraciones repetitivas (por ejemplo: electrodomsticos, vehculos de traccin mecnica, cadenas de lavado de vehculos, etc.), el aspecto crucial de las interrelaciones pasar por el equilibrado de la lnea, con objeto de evitar los problemas derivados de los cuellos de botella desde que entra la materia prima hasta que sale el producto terminado. Su filosofa se basa en colocar cada operacin tan cerca como sea posible de su predecesora, tal que no existan cuellos de botella. Las mquinas se sitan unas junto a otras a lo largo de una lnea en la secuencia en que cada una de ellas ha de ser utilizada.

VENTAJAS -Reduccin de tiempos de fabricacin, simplificacin de tareas, menor cantidad de trabajo en proceso, se reduce el manejo de materiales. -Quedan reducidos al mnimo los movimientos de materiales y semi fabricados. -Se aprovecha mejor la superficie de la planta. -Se disminuye el material en curso de fabricacin. -Es necesario poco personal, que adems resulta fcil de instruir. DESVENTAJAS -Poca flexibilidad en el proceso, la parada de alguna mquina puede parar la lnea completa, trabajos muy montonos, inversin elevada. -Requiere maquinaria especializada. -Requiere instalaciones muy costosas. -Ausencia de flexibilidad en el proceso. -Riesgo de insatisfaccin en el trabajo debido a lo rutinario de las tareas. -Una avera en una mquina puede paralizar la lnea completa.

DISTRIBUCIN EN PLANTA POR PROCESO

La distribucin en planta por proceso se adopta cuando la produccin se organiza por lotes (por ejemplo: muebles, talleres de reparacin de vehculos, sucursales bancarias, etc.). El personal y los equipos que realizan una misma funcin general se agrupan en una misma rea, de ah que estas distribuciones tambin sean denominadas por funciones o por talleres. En ellas, los distintos tems tienen que moverse, de un rea a otra, de acuerdo con la secuencia de operaciones establecida para su obtencin. La variedad de productos fabricados supondr, por regla general, diversas secuencias de operaciones, lo cual se reflejar en una diversidad de los flujos de materiales entre talleres. Esto hace indispensable la adopcin de distribuciones flexibles, con especial hincapi en la flexibilidad de los equipos utilizados para el transporte y manejo de materiales de unas reas de trabajo a otras. Su filosofa se basa en crear reas de trabajo por funciones (o talleres): los productos se mueven de un rea a otra segn una secuencia de operaciones. Es importante que la distribucin sea flexible, especialmente en el transporte y el manejo de materiales.

VENTAJAS - Flexibilidad en el proceso va versatilidad de equipos y personal calificado. - Mayor fiabilidad en el sentido de que las averas de una mquina no tienen por qu detener todo el proceso, ya que el trabajo de podr derivar a otra mquina. - La diversidad de tareas asignadas a los trabajadores reduce la insatisfaccin y desmotivacin. -Menores inversiones en equipos que en la distribucin por producto. DESVENTAJAS -Los pedidos se mueven ms lentamente a travs del sistema, debido a la dificultad de programacin, reajuste de los equipos, manejo de materiales. - Los inventarios del proceso de fabricacin son mayores debido al desequilibrio de los procesos de produccin (el trabajo suele quedar en espera entre las distintas tareas del proceso). -Existe un mayor movimiento y una mayor manipulacin de los materiales. -La planificacin y control de la produccin resulta complejo, ya que el flujo no es continuo y es ms difcil detectar las irregularidades.

CASO DE FBRICA DE MEDIAS Pensando en el carcter dinmico de las polticas de la empresa, se ha decidido conservar un grado apropiado de flexibilidad de las actividades para facilitar cambios futuros en el diseo de productos, volmenes y composicin de los mismos. La empresa cuenta con una extensin de terreno para futuras construcciones, pero se desea saber si la distribucin actual obedece a un arreglo fsico ptimo. Los requerimientos de la maquinarias y de los equipos estn en funcin de sus caractersticas tcnicas, desplazndose el producto de un taller a otro segn las etapas del proceso de fabricacin, lo que permite deducir que el proceso debe poseer una distribucin ordenada por departamentos. En el grfico el insumo toma varias rutas que se dictan por necesidades de diseo, este se mueve de operacin a operacin por lotes y se almacena temporalmente en cada estacin de trabajo para esperar su turno. No todo el proceso de transformacin se lleva a cabo en la planta (instalada en un parque industrial), sino que parte del mismo se realiza en las instalaciones adicionales que posee la empresa en el centro de la ciudad.

PROPUESTA DE DISTRIBUCIN DE PLANTA

Visualizando detalladamente el proceso actual, se sugiri una nueva redistribucin por las siguientes razones: a) Reduccin de costos. La distribucin de planta existente presenta un problema que incurre en costos de transporte, debido a que una parte del proceso productivo se realiza fuera de la zona industrial. b) Los departamentos actuales se encuentran distribuidos en forma desordenada, incrementando las prdidas de tiempo tanto del personal como los de las mquinas (por espera de mercanca). c) La construccin de una escalera que facilite la comunicacin de la planta con el stano (del departamento de tejido al de cosido). Su ausencia produce inconvenientes en la distribucin actual.

Efectundose el rediseo sugerido, nos encontramos con las siguientes ventajas: a)Disminucin de daos fsicos y extravos del producto. b) Facilitacin el proceso de control y supervisin. c) Mejora considerable en la ubicacin de la maquinaria y equipo. d) Aprovechamiento del tiempo y rapidez en el proceso productivo debido a que para movilizar al producto de un departamento a otro, se reduciran las distancias en comparacin con el modelo de la planta existente. e) Eficiencia en el proceso productivo. Se entiende que para implementar esta distribucin de planta, a corto plazo se incurriran en costos elevados por el traslado de mquinas y la paralizacin temporal de la produccin, pero esto se compensara con mayores beneficios en el futuro como consecuencia de una mayor productividad.

FLUJOS HORIZONTALES

Secuencias seguidas por materiales al trasladarse de tarea en tarea

FLUJOS VERTICALES PROCESO ASCENDENTE Y DESCENDENTE

ELEVACIN CENTRALIZADA Y DESCENTRALIZADA

FLUJO UNIDIRECCIONAL Y RETROACTIVO

FLUJO VERTICAL E INCLINADO

FLUJO SIMPLE O MLTIPLE

PROCESO CON DOS EDIFICIOS, ELEVADOS A NIVEL DEL SUELO

La distribucin por producto, determina el nmero de puestos de trabajo, donde toda la lnea debe ser equilibrada o balanceada, de forma que cada estacin de trabajo sea lo ms eficiente posible. Si la lnea no est equilibrada, el nivel de produccin ser el de la estacin de trabajo ms lenta. Balance de Lneas de Produccin, es la asignacin de trabajo a las estaciones en una lnea de produccin con el objetivo de obtener los resultados deseados con el menor nmero de estaciones de trabajo. Normalmente un trabajador es asignado a una estacin. Sin embargo, se puede dar el caso en el que se requiera mas de una persona en una determinada estacin. Por lo tanto, la estacin mas eficiente ser aquella que cumpla con los resultados requeridos con el menor nmero de operarios. En el equilibrado de la lnea de produccin, se recomienda considerar dos reglas o mtodos: El mtodo de ms tareas siguientes, que consiste en elegir entre las tareas disponibles, las que tengan ms tareas siguientes o posteriores. El mtodo de tiempo de tarea ms largo, donde las tareas se asignan empezando por aquellas que tengan mayor duracin

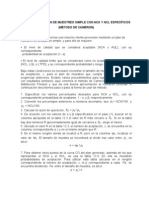

Diagrama de precedencia. Es un diagrama que indica la secuencia de trabajos que deben realizarse para cumplir con el objetivo deseado. En otras palabras, muestra los elementos de trabajo que deben ejecutarse antes de comenzar con el elemento siguiente. Un ejemplo de diagrama de precedencia se observa en la siguiente figura.

En la figura se puede observar por ejemplo, que para poder llevar a cabo el elemento de trabajo E, es necesario que hayan concluido previamente los trabajos B y C.

tiempos de cada tarea Nmero mnimo de estaciones = tiempo del ciclo

Tiempo de produccin disponible por da Tiempo del ciclo = Demanda diaria de unidades

Eficiencia =

tiempos de cada tarea

(nmero de estaciones de trabajo ) * ( tiempo del ciclo )

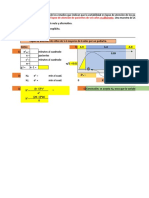

EJEMPLO La Empresa Vasca tiene tareas productivas que se desarrollan en una cadena de montaje, con un tiempo estimado mximo en cada estacin de trabajo de 12 minutos. Se pide calcular el menor nmero de estaciones de trabajo, el balance equilibrado de la cadena de montaje y la eficiencia del equilibrio propuesto.

SOLUCIN Clculo del nmero de estaciones

12 + 10 + 7 + 2 + 2 + 11 + 12 = 4,6 12

El nmero mnimo de estaciones de trabajo es de 4,6; que equivale a 5 estaciones de trabajo.

Para el equilibrado de la lnea de produccin, se sigue el mtodo de ms tareas siguientes:

A continuacin se asignan las actividades apropiadas a cada estacin de trabajo, considerando que el tiempo mximo es de 12 minutos (tiempo del ciclo).

La primera y la ltima estacin utilizan los 12 minutos y las dems suman un tiempo muerto de 4 minutos por ciclo. Si utilizamos el mtodo del tiempo de tarea ms largo, la asignacin de tareas se debe realizar empezando por aquellas que tengan mayor duracin; esto significa que el cambio sera de las actividades C, D y E (duracin de 11 minutos), se asignaran a la estacin de trabajo 2, donde est B (duracin 10 minutos). Por lo que est solucin no cumple con los requerimientos de la secuencia de produccin. Eficiencia = 56 / (5)*(12) = 0,9333, esto es del 93,33 %

EJERCICIO La produccin diaria deseada para una lnea de ensamble es de 500 unidades. Esta lnea de ensamble funcionar 420 minutos diarios. Hallar el nmero de estaciones de trabajo y el diagrama de precedencias. Si la tabla siguiente contiene para este producto, el tiempo de la tarea y la relacin de precedencia.

Solucin

EJERCICIO Una famosa empresa se dedica al ensamblaje de secadores porttiles para el cabello. Si los estudios de mercado justifican una produccin de cuarenta secadores de pelo por jornada de ocho horas diarias, se pide: a) El diagrama de precedencia correspondiente b) El tiempo del ciclo c) El nmero de puestos de trabajo d) La eficiencia de la lnea El listado de operaciones, los tiempos de ejecucin as como las operaciones precedentes se presentan en la siguiente tabla:

Solucin a) Elaboracin de diagrama de flechas.

b) Clculo del tiempo de ciclo. la tasa de produccin diaria es de 40 secadores de pelo, para hacerla homognea con el tiempo expresado en la frmula, entonces la tasa se divide entre ocho horas efectivas de la jornada. TC=(da/40secadores)*(8horas/da)*60(minutos/hora)= 12minutos/secador c) Clculo del nmero de puestos de trabajo. La sumatoria del tiempo total de operaciones da como resultado 65,2 minutos por secador. N.P.T. = 65,20 (minutos/secador) / 12 (minutos/secador) = 5,43 6 El procedimiento matemtico dio como resultado seis puestos de trabajo, pero al llevarlo al grfico nos muestra que hay siete puestos de trabajo. d) Eficiencia de la lnea. E.P.T. = [65,20(minutos/secador) / 12(minutos/secador)*7] *100 = 77,62 % Conclusin. Siguiendo la metodologa del balance de lnea, se muestra que se agrupan en siete estaciones de trabajo con tiempos de ejecucin no mayores de doce minutos a fin de evitar los embotellamientos. Por otra parte la eficiencia se muestra en tan solo un 77,62%, lo que hace reflexionar a la empresa en la bsqueda de un rediseo de procesos donde se aproveche mejor el tiempo.

REAS DE TRABAJO O ESTACIN DE TRABAJO Una planta debe ser lo suficientemente grande para poder realizar en ella las operaciones necesarias, esto bajo el aspecto tcnico, bajo el aspecto de los sentimientos del trabajador se debe tener presente que el rea de trabajo es donde el trabajador pasa su tiempo, por lo que el ambiente debe acondicionarse para que le brinde comodidad y seguridad, con esto se lograr un rendimiento productivo y estable. Desde el aspecto tcnico existen reas definidas que deben respetarse en la distribucin. El mtodo para determinar las superficies o espacios requeridos se conoce como el Mtodo de Gerchet: rea Esttica (Ss) Es la superficie donde se colocan los objetos que no tienen movimiento como mquinas y equipos. Ss = L * A Donde: L = largo A = ancho

rea de Gravitacin (Sg) Considera el espacio que necesita el operario para la atencin de su mquina. Sg = Ss * N Donde: N = nmero de lados de la mquina a usar.

rea de Evolucin (Se) Considera el espacio que necesitan los elementos mviles del proceso para su desplazamiento. Se = (Ss + Sg) * K Donde: K = constante propia del proceso productivo. K = H / 2h Donde: H = altura promedio de elementos que se desplazan en planta. h = Altura promedio de elementos que permanecen fijos.

rea Total (St) Es la suma de las reas estticas, gravitatorias y evolutivas. St = Ss + Sg + Se

Ejemplo Calcular las reas: estticas, gravitatoria, evolutiva y total de la siguiente mquina, considerando que los lados resaltados son aquellos donde el maquinista opera la mquina. Asumir la constante K=2

Solucin rea esttica: Ss = 2 x 8 + 2 x 3 = 22 m2 rea gravitatoria: Sg = Ss * N = 22 x 3 = 66 m2 rea evolutiva: Se = (Ss + Sg) * K = (22 + 66) x 2 = 176 m2 rea total: St = 22 + 66 + 176 = 264 m2

Ejercicio Segn los siguientes datos, hacer la grfica correspondiente que les permita indicar el tipo de distribucin por adoptar y dibujar el plano de distribucin de reas de todas las operaciones. Cada una de las operaciones necesita 15 m2 de rea y el terreno disponible es de 15m x 13m. Las dimensiones deben estar anotadas en el terreno.

Uniformizamos la demanda en unidad de venta:

Ordenando en forma decreciente la demanda:

Ordenando las reas de las operaciones, siguiendo la secuencia de los productos ms importantes como resultado del anlisis P-Q el plano adecuado sera:

Vous aimerez peut-être aussi

- Estudio Del Trabajo 2 Unidad 1Document30 pagesEstudio Del Trabajo 2 Unidad 1Mario MartinezPas encore d'évaluation

- Mapa Mental de La Relación Entre El Alumno y Su Entorno Organizacional - Emilyn PortilloDocument4 pagesMapa Mental de La Relación Entre El Alumno y Su Entorno Organizacional - Emilyn PortilloEmilyn Yokebed Hernández PortilloPas encore d'évaluation

- Casos Practicos Un. 1 Control EstadisticoDocument3 pagesCasos Practicos Un. 1 Control EstadisticoFrancisco GarciaPas encore d'évaluation

- Manofactura 12,8,14Document27 pagesManofactura 12,8,14Giorgio FernándezPas encore d'évaluation

- Movimientos y actividades corporalesDocument2 pagesMovimientos y actividades corporalessantaflow ft .NoRYKoPas encore d'évaluation

- Ejercicios de Inferencia Acerca de La Varianza de Una Población. III 2022Document9 pagesEjercicios de Inferencia Acerca de La Varianza de Una Población. III 2022Jeyson LazoPas encore d'évaluation

- 5por QueDocument2 pages5por QueDavid TorresPas encore d'évaluation

- Tolerancia y Especificaciones ESTUDIODocument4 pagesTolerancia y Especificaciones ESTUDIOJocelyn AnglinPas encore d'évaluation

- El enfoque de los sistemas: evolución de las teorías a través del tiempoDocument3 pagesEl enfoque de los sistemas: evolución de las teorías a través del tiempoamarePas encore d'évaluation

- Costos de capacitación durante periodo de inducciónDocument1 pageCostos de capacitación durante periodo de induccióncristhian riveraPas encore d'évaluation

- Politica de LlantasDocument6 pagesPolitica de LlantasAGMuñozMarcosPas encore d'évaluation

- Pronosticos Familias Estables y Regresion y CorrelacionDocument13 pagesPronosticos Familias Estables y Regresion y CorrelacionAlbin IquitePas encore d'évaluation

- SonCase NEDocument18 pagesSonCase NESergio Rodrigo Casasola Santana50% (14)

- Técnicas de análisis de flujo y distribución de plantaDocument32 pagesTécnicas de análisis de flujo y distribución de plantaArles Noe Reyes Martinez100% (1)

- Hoja de Verificacion Tornillo 2Document1 pageHoja de Verificacion Tornillo 2Ubaldo HerFraPas encore d'évaluation

- Industria 4.0: personalizacion masiva y trazabilidad predictivaDocument1 pageIndustria 4.0: personalizacion masiva y trazabilidad predictivaAndrea VelasquezPas encore d'évaluation

- Diseño elementos mecánicos - concentración esfuerzosDocument12 pagesDiseño elementos mecánicos - concentración esfuerzosluzPas encore d'évaluation

- Portafolio de Evidencia Robotica-1Document14 pagesPortafolio de Evidencia Robotica-1Eduardo RodriguezPas encore d'évaluation

- Reporte Investigacion de Proceso de ManufacturaDocument4 pagesReporte Investigacion de Proceso de Manufacturajose riosPas encore d'évaluation

- PLANTILLA 8D Fomato Diapositivas PowerpointDocument11 pagesPLANTILLA 8D Fomato Diapositivas PowerpointfelixdaniloPas encore d'évaluation

- Medidas antropométricas 18-24 añosDocument1 pageMedidas antropométricas 18-24 añosPaula YulianaPas encore d'évaluation

- Ensayo Stockless ProductionDocument2 pagesEnsayo Stockless ProductionMiguel Antonio Gonzalez100% (1)

- Historia de La Investigación de OperacionesDocument7 pagesHistoria de La Investigación de OperacionesElisa Meléndez0% (1)

- Cronologia de La Manufactura EsbeltaDocument2 pagesCronologia de La Manufactura EsbeltaAlejandro RodriguezPas encore d'évaluation

- Ensayo - Importancia de La Estadistica en La Ingenieria IndustrialDocument5 pagesEnsayo - Importancia de La Estadistica en La Ingenieria IndustrialMaria Gabriela100% (1)

- 2.3 Técnicas de Registro de Sucesión Movimiento y Relación Con El TiempoDocument7 pages2.3 Técnicas de Registro de Sucesión Movimiento y Relación Con El TiempoPanda GalacticoPas encore d'évaluation

- Examen Unidad II RedesDocument2 pagesExamen Unidad II Redesgabriela contreras sanchezPas encore d'évaluation

- Introducción Al Diseño Instalaciones de Manufactura y Manejo de MaterialesDocument10 pagesIntroducción Al Diseño Instalaciones de Manufactura y Manejo de MaterialesMarcela ParraPas encore d'évaluation

- Procesos de vidrio y polímerosDocument8 pagesProcesos de vidrio y polímerosDarktekcno neonPas encore d'évaluation

- Diseño de plan de muestreo simple con MIL-STD-105DDocument23 pagesDiseño de plan de muestreo simple con MIL-STD-105DErnesto Lorenzana0% (1)

- Tolerancias Dimensionales (JS11 Página 17)Document19 pagesTolerancias Dimensionales (JS11 Página 17)leabel90100% (1)

- Cuestiionariioooo.. Estudiio..mosttDocument5 pagesCuestiionariioooo.. Estudiio..mosttAlma Delia CorralesPas encore d'évaluation

- Algoritmos y Lenguajes de Programacion Sistemas Operativos UNIDAD 1 TEMA 1.2Document24 pagesAlgoritmos y Lenguajes de Programacion Sistemas Operativos UNIDAD 1 TEMA 1.2Luis Ibarguen MosqueraPas encore d'évaluation

- Prueba Hipótesis Media PoblaciónDocument41 pagesPrueba Hipótesis Media PoblaciónjesustorresPas encore d'évaluation

- Muestreo del trabajo en taller de costuraDocument17 pagesMuestreo del trabajo en taller de costuralesli atencioPas encore d'évaluation

- Cronometros y estudios de tiempos (40SDocument9 pagesCronometros y estudios de tiempos (40SGabriel Alejo GarciaPas encore d'évaluation

- Trabajo Grupal OperativaDocument12 pagesTrabajo Grupal OperativaDayana ChavezPas encore d'évaluation

- Aplicación de las 9's Higiene y SeguridadDocument10 pagesAplicación de las 9's Higiene y SeguridadValeria ManjarrezPas encore d'évaluation

- Esmerilado y Otros Procesos Abrasivos Cap 25Document9 pagesEsmerilado y Otros Procesos Abrasivos Cap 25Maria Fernanda Maldonado GámbulePas encore d'évaluation

- Unidad 2 - Temario e Indicaciones para Taller Hands OnDocument27 pagesUnidad 2 - Temario e Indicaciones para Taller Hands OnJavier Alonso Ruiz DimasPas encore d'évaluation

- Metodo Simplex y Dual Simplex.Document18 pagesMetodo Simplex y Dual Simplex.luisPas encore d'évaluation

- Indicador de CaratulaDocument14 pagesIndicador de CaratulaYESSICA CASTRO JIMENEZPas encore d'évaluation

- Evolución herramientas máquinas industriaDocument4 pagesEvolución herramientas máquinas industriaLiinda VegaPas encore d'évaluation

- Modelos de Referencias y Cuadro SinopticoDocument8 pagesModelos de Referencias y Cuadro SinopticoDavid Hinojosa LopezPas encore d'évaluation

- Aula MicromovimientosDocument24 pagesAula MicromovimientosGary Rivero100% (1)

- Entregable 2Document12 pagesEntregable 2Saraí SebastianPas encore d'évaluation

- Ingeniería de Métodos Ingeniería Industrial y AdministraciónDocument8 pagesIngeniería de Métodos Ingeniería Industrial y AdministraciónTyrone CruzPas encore d'évaluation

- Unidad 4 Procesos de FabricacionDocument7 pagesUnidad 4 Procesos de FabricacionjuanPas encore d'évaluation

- 1 Hojas de VerificaciónDocument4 pages1 Hojas de VerificaciónAlejandro ContrerasPas encore d'évaluation

- Investigacion de Operaciones (Método de La Gran M - Dos Fases)Document10 pagesInvestigacion de Operaciones (Método de La Gran M - Dos Fases)Luis Armando Morales GonzálezPas encore d'évaluation

- Laboratio Mecanica ClasicaDocument88 pagesLaboratio Mecanica ClasicaClaudia GutierrezPas encore d'évaluation

- EXAMEN DE UNIDAD 4 TRANSPORTE Y ASIGNACIÓN. 100% - Revisión Del Intento PDFDocument3 pagesEXAMEN DE UNIDAD 4 TRANSPORTE Y ASIGNACIÓN. 100% - Revisión Del Intento PDFTania RodartePas encore d'évaluation

- Optimización de la localización de una planta industrial mediante el método de Brown y GibsonDocument10 pagesOptimización de la localización de una planta industrial mediante el método de Brown y Gibsonbeto betooPas encore d'évaluation

- Diaz D 10-13 Diagrama Bimanual Actual JabonDocument1 pageDiaz D 10-13 Diagrama Bimanual Actual JabonliPas encore d'évaluation

- PP - s9 - Diagrama de Proceso y OperacionesDocument17 pagesPP - s9 - Diagrama de Proceso y OperacionesJosé Angel Salazar QuirozPas encore d'évaluation

- Pronosticos y Control de Producción en MinitabDocument14 pagesPronosticos y Control de Producción en MinitabCarlos AguilarPas encore d'évaluation

- La Importancia de La Informática en La IndustriaDocument1 pageLa Importancia de La Informática en La IndustriaMiriamPas encore d'évaluation

- Administración de La Producción - Tarea 2Document10 pagesAdministración de La Producción - Tarea 2Kenneth MosqueraPas encore d'évaluation

- 2.9. Distribucion de La PlantaDocument14 pages2.9. Distribucion de La Plantashara beatrizPas encore d'évaluation

- Trabajo Distribución de PlantasDocument10 pagesTrabajo Distribución de PlantasJuan Carlos GonzalezPas encore d'évaluation

- Trabajo en Caliente PDFDocument1 pageTrabajo en Caliente PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Informe #023 Giancarlo Capuñay Gonzales Mes de NoviembreDocument8 pagesInforme #023 Giancarlo Capuñay Gonzales Mes de NoviembreGiancarlo Capuñay GonzalesPas encore d'évaluation

- Total Residuos SolidossDocument13 pagesTotal Residuos SolidossGiancarlo Capuñay GonzalesPas encore d'évaluation

- Informe #026 Giancarlo Capuñay Gonzales Mes de DiciembreDocument7 pagesInforme #026 Giancarlo Capuñay Gonzales Mes de DiciembreGiancarlo Capuñay GonzalesPas encore d'évaluation

- Aprovechamiento Residuos Biomasa de Produccion de Piña PDFDocument7 pagesAprovechamiento Residuos Biomasa de Produccion de Piña PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Afiche de Busqueda Carlos Capuñay EcuadorDocument1 pageAfiche de Busqueda Carlos Capuñay EcuadorGiancarlo Capuñay GonzalesPas encore d'évaluation

- Informe #019 Presentación y Entrega de Rutina de Mantenimiento Recurrente y RutinasDocument1 pageInforme #019 Presentación y Entrega de Rutina de Mantenimiento Recurrente y RutinasGiancarlo Capuñay GonzalesPas encore d'évaluation

- Insignia Colegio San JoseDocument1 pageInsignia Colegio San JoseGiancarlo Capuñay GonzalesPas encore d'évaluation

- Informe #026 Giancarlo Capuñay Gonzales Mes de DiciembreDocument7 pagesInforme #026 Giancarlo Capuñay Gonzales Mes de DiciembreGiancarlo Capuñay GonzalesPas encore d'évaluation

- Formto CPP Pato PDFDocument1 pageFormto CPP Pato PDFEver JonathanPas encore d'évaluation

- 006 - SSGG Infraestructura - Mobiliario Ind 17 Al 48Document6 pages006 - SSGG Infraestructura - Mobiliario Ind 17 Al 48Giancarlo Capuñay GonzalesPas encore d'évaluation

- Insignia Colegio San JoseDocument1 pageInsignia Colegio San JoseGiancarlo Capuñay GonzalesPas encore d'évaluation

- El Plan en El Libro de Génesis PDFDocument3 pagesEl Plan en El Libro de Génesis PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- 061 2017Document5 pages061 2017Giancarlo Capuñay GonzalesPas encore d'évaluation

- Dante Manuel Chero Agapito y Iris Elizabeth GonzalesDocument1 pageDante Manuel Chero Agapito y Iris Elizabeth GonzalesGiancarlo Capuñay GonzalesPas encore d'évaluation

- Composición Química y Compuestos Bioactivos Presentes en Pulpas de Piña, Guayaba y Guanábana PDFDocument6 pagesComposición Química y Compuestos Bioactivos Presentes en Pulpas de Piña, Guayaba y Guanábana PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Feliz AniversariooDocument2 pagesFeliz AniversariooGiancarlo Capuñay GonzalesPas encore d'évaluation

- Nematodos Asociados Al Cultivo de Pina139 Parte 1Document17 pagesNematodos Asociados Al Cultivo de Pina139 Parte 1Giancarlo Capuñay GonzalesPas encore d'évaluation

- AmorIncomparableDiosDocument2 pagesAmorIncomparableDiosGiancarlo Capuñay GonzalesPas encore d'évaluation

- Amor IncomparableDocument2 pagesAmor IncomparableGiancarlo Capuñay GonzalesPas encore d'évaluation

- Revista Papers 4 PDFDocument9 pagesRevista Papers 4 PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Revista Papers 4 PDFDocument9 pagesRevista Papers 4 PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Norma Sanitaria para la Fabricación de Pan, Galletas y PasteleríaDocument51 pagesNorma Sanitaria para la Fabricación de Pan, Galletas y PasteleríaJose Antonio Tafur Gonzales71% (7)

- Politica Energetica EuropeaDocument4 pagesPolitica Energetica EuropeaGiancarlo Capuñay GonzalesPas encore d'évaluation

- Revista Papers 11 PDFDocument23 pagesRevista Papers 11 PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Revista Papers 15 PDFDocument8 pagesRevista Papers 15 PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Revista Papers 1 PDFDocument8 pagesRevista Papers 1 PDFGiancarlo Capuñay GonzalesPas encore d'évaluation

- Producción agroindustrial Peru 2009-2010Document249 pagesProducción agroindustrial Peru 2009-2010Giancarlo Capuñay GonzalesPas encore d'évaluation

- Principales Indicadores INEIDocument2 pagesPrincipales Indicadores INEIGiancarlo Capuñay GonzalesPas encore d'évaluation

- El TemporizadorDocument5 pagesEl TemporizadorRaynor FlashPas encore d'évaluation

- Simulación de Un SemaforoDocument36 pagesSimulación de Un Semaforopaupe21Pas encore d'évaluation

- Una Planta Requiere Que 15 KGDocument13 pagesUna Planta Requiere Que 15 KGlola50% (2)

- Comandos Shell para Windows y LinuxDocument19 pagesComandos Shell para Windows y LinuxMICHAELPas encore d'évaluation

- Libro de Power PointDocument22 pagesLibro de Power PointManuel EspinoPas encore d'évaluation

- Técnicas de levantamiento de requerimientos en ingeniería de sistemasDocument5 pagesTécnicas de levantamiento de requerimientos en ingeniería de sistemasconkers182100% (1)

- Alcohol 2019Document30 pagesAlcohol 2019Tamara Díaz100% (2)

- Problemas Planteados de Electricidad FÍSICA GENERALDocument35 pagesProblemas Planteados de Electricidad FÍSICA GENERALKelvinJhoniCarranzaHerreraPas encore d'évaluation

- Recomendaciones Santa Cruz de La SierraDocument15 pagesRecomendaciones Santa Cruz de La SierrajpjazzpianoPas encore d'évaluation

- AbonadorasDocument13 pagesAbonadorasMarius K Albengrin PalaviciniPas encore d'évaluation

- La Pistola HK USP Compact PDFDocument40 pagesLa Pistola HK USP Compact PDFcholowins100% (1)

- Marcha Analitica 1,2y3Document29 pagesMarcha Analitica 1,2y3Abraham BarrónPas encore d'évaluation

- Inspeccion de Seguridad Area AdministrativaDocument6 pagesInspeccion de Seguridad Area AdministrativaYURANIPas encore d'évaluation

- Teoría atómica y leyes ponderalesDocument12 pagesTeoría atómica y leyes ponderalesKeinPas encore d'évaluation

- Informe Nº6 Turbinas PeltonDocument11 pagesInforme Nº6 Turbinas PeltonRenzo Arone SolarPas encore d'évaluation

- Brochure Completo Cont - RaDocument28 pagesBrochure Completo Cont - RaJohnny QuispePas encore d'évaluation

- Analisi Precios Unitarios AlcantarillaDocument7 pagesAnalisi Precios Unitarios AlcantarillaJamilthonPerezNicolas100% (1)

- Estimación de CostosDocument40 pagesEstimación de Costoselparcero14100% (3)

- 00.03 SeparadoresDocument21 pages00.03 SeparadoresEsaú VerásteguiPas encore d'évaluation

- Glenium 3200 HESDocument2 pagesGlenium 3200 HESDaniel AlejandroPas encore d'évaluation

- Manual Rtn600Document31 pagesManual Rtn600Pedro Aldana QuintanaPas encore d'évaluation

- Balanza3 - Informe de Calibración - Equipo2Document15 pagesBalanza3 - Informe de Calibración - Equipo2jkPas encore d'évaluation

- Aparato MisteriosoDocument3 pagesAparato MisteriosoDionicio Abraham Ponce RomeroPas encore d'évaluation

- Equipos de DestilacionDocument4 pagesEquipos de DestilacionJulianAguilarFernandez100% (1)

- Instalaciones ElectricasDocument13 pagesInstalaciones ElectricasDiana Calzada MendozaPas encore d'évaluation

- EJERCICIOS de GRANULOMETRIADocument4 pagesEJERCICIOS de GRANULOMETRIAevelin espinoza mamaniPas encore d'évaluation

- Refracción en prismas y lentes delgadasDocument10 pagesRefracción en prismas y lentes delgadasSofía Natalia ArriolaPas encore d'évaluation

- Actividad 7 EconomiaDocument4 pagesActividad 7 EconomiaPaula CaceresPas encore d'évaluation

- Manuales y especificaciones técnicas de herramientas de perforaciónDocument18 pagesManuales y especificaciones técnicas de herramientas de perforaciónedinson piñerosPas encore d'évaluation

- Analisis de Piezas Cargadas Estaticamente Con La Ayuda Del Modulo de Simulacion de Solid WorksDocument29 pagesAnalisis de Piezas Cargadas Estaticamente Con La Ayuda Del Modulo de Simulacion de Solid WorksBlady Còrdova100% (2)