Académique Documents

Professionnel Documents

Culture Documents

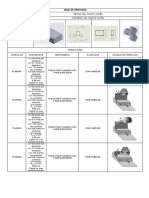

FÓRMULAS PROCESOS MECANIZADO

Transféré par

Janelle LeònDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

FÓRMULAS PROCESOS MECANIZADO

Transféré par

Janelle LeònDroits d'auteur :

Formats disponibles

FORMULARIO PARA EL PROCESO DE TORNEADO:

Pt = profundidad total de corte (mm). mayor = dimetro mayor a trabajar del material (mm). menor = dimetro menor a trabajar del material (mm). 4500

Ne = potencia efectiva (C.V). q = seccin de la viruta cortada (mm2). Vc = velocidad de corte en el desbaste (m/min). = eficiencia del torno. t = profundidad de corte por pasada en el desbaste (mm). s = velocidad de avance en el desbaste (mm/rev).

n = revoluciones de la pieza a maquinar (rev/min). = dimetro a maquinar de la pieza en desbaste o en acabado (mm). TP = tiempo de maquinado (min). L = longitud a maquinar de la pieza (mm). m = nmero de pasadas en desbaste o acabado.

FORMULARIO PARA EL PROCESO DE FRESADO:

4500

2 1000

Ne = potencia efectiva (C.V). Fc = fuerza de corte (kg). Vc = velocidad de corte en desbaste (m/min). = eficiencia de la maquina. s = velocidad de avance (mm/min). = resistencia al corte del material (kg/mm2). b = ancho del maquinado (mm). t = profundidad de corte por pasada en el desbaste (mm). D = dimetro de la fresa (mm). z = nmero de dientes de la herramienta cortante. TP = tiempo de maquinado (min). L = desplazamiento total de la fresa (mm). m = nmero de pasadas en desbaste o acabado. le = longitud de entrada de la fresa (mm). l = longitud a maquinar de la pieza (mm). ls = longitud de salida de la fresa (mm). Para el fresado cilndrico, as como el fresado con herramientas de forma o con juego de fresas y tambin para fresas frontales en el fresado lateral. 2 5

Desbaste y acabado

Para el fresado de ranuras durante el fresado cilndrico. Desbaste: 2 5 2

Acabado:

Para el fresado frontal central:

2 5

Para el fresado frontal intermedio:

2 5

c = distancia entre los ejes de rotacin de la pieza y la fresa (mm).

FORMULARIO PARA EL PROCESO DE TALADRADO:

716 8

Ne = Potencia efectiva (C.V). MT = momento torsionante de la broca (kg-m). n = revoluciones de la broca (rev/min). = eficiencia de la maquina. s = velocidad de avance de la broca (mm/min). = resistencia al corte del material (kg/mm2). = dimetro del barreno (mm). Vc = velocidad de corte de la broca (m/min). TP = tiempo de maquinado (min). L = desplazamiento total de la broca (mm). i = nmero de barrenos a elaborar. h = longitud de la punta de la broca (mm). P = profundidad del barreno (mm). 1 3

FORMULARIO PARA EL PROCESO DE CEPILLADO:

4500 Ne = potencia efectiva (C.V). Vc = velocidad de corte (m/min). q = seccin de la viruta (mm2). = resistencia al corte del material (kg/mm2). W = peso del carnero o de la mesa de la maquina (kg). f = coeficiente de friccin entre el carnero o la mesa y las guas de la maquina. t = profundidad de corte para cada pasada en desbaste (mm). s = velocidad de avance (mm/min).

TP = tiempo principal de maquinado (min). c = carreras dobles del buril o la pieza. L = desplazamiento total del buril (mm). m = nmero de pasadas en desbaste o acabado. Vr = velocidad de retroceso (m/min). le = longitud de entrada [ 15 a 20mm] (mm). l = longitud a maquinar (mm). ls = longitud de salida [5 a 10mm] (mm). be = ancho de entrada [mximo 5mm](mm). b = ancho a maquinar (mm). bs = ancho de salida [mximo 5mm](mm).

FORMULARIO PARA EL PROCESO DE RECTIFICADO:

SUPERFICIES CILNDRICAS INTERIORES Y EXTERIORES: 2

Pt = profundidad total de corte (mm). mayor = dimetro mayor a trabajar del material (mm). menor = dimetro menor a trabajar del material (mm). 2 TP = tiempo de maquinado (min). CL = carrera longitudinal de la pieza (mm). s = velocidad de avance en desbaste o acabado (mm/rev). n = revoluciones de la pieza a maquinar (rev/min). m = nmero de pasadas en desbaste o acabado. le = longitud de entrada de la muela abrasiva (2 a 10mm). l = longitud a maquinar de la pieza (mm). ls = longitud de salida de la muela abrasiva (2 a 10mm). A = ancho de la muela abrasiva (mm).

Vc = velocidad de corte en desbaste o acabado (m/min). = dimetro a maquinar de la pieza en desbaste o en acabado (mm). SUPERFICIES PLANAS:

TP = tiempo de maquinado (min). CL = carrera longitudinal de la pieza (mm). m = nmero de pasadas en desbaste o acabado. sL = velocidad de avance longitudinal de la pieza (mm/min). k = carreras dobles de la pieza (c.d). le = longitud de entrada de la muela abrasiva (2 a 10mm). l = longitud a maquinar de la pieza (mm). ls = longitud de salida de la muela abrasiva (2 a 10mm). be = ancho de entrada de la muela abrasiva (2 a 10mm). b = ancho a maquinar de la pieza (mm). bs = ancho de salida de la muela abrasiva (2 a 10mm). A = ancho de la muela abrasiva (mm). sT = avance transversal de la pieza (mm/c.d).

FORMULARIO PARA EL PROCESO DE GENERADO DE ENGRANES:

2.167

PT = profundidad total de corte (mm). M = modulo del engrane (mm). P = paso diametral del engrane (mm). TP = tiempo de maquinado en desbaste y acabado (min). z = nmero de dientes de la herramienta cortante. D = dimetro de la herramienta cortante (mm). m = nmero de pasadas en desbaste o acabado. s = velocidad de avance en desbaste o acabado (mm/rev). i = nmero de entradas de la herramienta cortante (valor constante). Vc = velocidad de corte de la herramienta (m/min). L = desplazamiento total de la herramienta (mm). le = longitud de entrada de la herramienta de corte (mm). l = longitud a maquinar del engrane (mm). ls = longitud de salida de la herramienta de corte (mm).

ENGRANES HELICOIDALES: Desbaste y acabado

90 1.5

e = ancho de cada diente del engrane (mm). r = radio de la herramienta cortante (mm). t = profundidad de corte para cada pasada en desbaste o acabado (mm). 1 = ngulo de inclinacin del porta-herramientas. = ngulo de inclinacin de la herramienta de corte. = ngulo de inclinacin del engrane.

ENGRANES RECTOS:

Desbaste y acabado

0.75

Vous aimerez peut-être aussi

- Libro de Gramatica Francesa PDFDocument60 pagesLibro de Gramatica Francesa PDFManuel Marchena Cisneros86% (22)

- Libro de Gramatica Francesa PDFDocument60 pagesLibro de Gramatica Francesa PDFManuel Marchena Cisneros86% (22)

- Torno CNC LeadwellDocument11 pagesTorno CNC LeadwellJhon PeñaPas encore d'évaluation

- Sistema de gestión de seguridad y salud en obra de construcción evalúa riesgosDocument7 pagesSistema de gestión de seguridad y salud en obra de construcción evalúa riesgosFrancisca Leal100% (2)

- Cuñas o ChavetasDocument18 pagesCuñas o ChavetasMemo Rosales100% (1)

- Actividad 6 Practica Manufactura Solucion TornoDocument4 pagesActividad 6 Practica Manufactura Solucion TornoLuis Javier Cartagena Ajuacho100% (1)

- Torque de Motor Ford 300Document3 pagesTorque de Motor Ford 300Angel Colina63% (8)

- Aserradero y sus partesDocument58 pagesAserradero y sus partesJorge Manuel Revilla Chávez100% (1)

- Investigacion DoumentalDocument23 pagesInvestigacion DoumentalElton ObandoPas encore d'évaluation

- PI Ejercicios Con Resoluci+ N - Ibarruela 10Document28 pagesPI Ejercicios Con Resoluci+ N - Ibarruela 10Eduardo vargas vargasPas encore d'évaluation

- ProcesosMecanicosDocument6 pagesProcesosMecanicosNicolas BaezPas encore d'évaluation

- Ejercicios MTM ResueltosDocument5 pagesEjercicios MTM ResueltosOscar Sánchez39% (23)

- Ejercicio 01 LaminacionDocument1 pageEjercicio 01 LaminacionAlexPas encore d'évaluation

- Plano 2017-3. Eje EscalonadoDocument1 pagePlano 2017-3. Eje EscalonadoNiik Gamarra67% (3)

- Ejercicio RefrentadoDocument4 pagesEjercicio RefrentadoErlanDuartePas encore d'évaluation

- TP 1. EjerciciosDocument22 pagesTP 1. EjerciciosFernando GustavoPas encore d'évaluation

- Formulario FresaDocument3 pagesFormulario FresaEber ChoquePas encore d'évaluation

- Fuerzas y momentos mecánicosDocument7 pagesFuerzas y momentos mecánicoshugoPas encore d'évaluation

- TP 1 - PM - Gonzalez GregorioDocument39 pagesTP 1 - PM - Gonzalez GregorioFernando GustavoPas encore d'évaluation

- Fresado de aluminio en 4 operacionesDocument2 pagesFresado de aluminio en 4 operacionesJhon ValdiviezoPas encore d'évaluation

- Hoja de ProcesosDocument2 pagesHoja de ProcesosRichard Arizaga100% (1)

- Calculo de La Frecuencia RotacionalDocument4 pagesCalculo de La Frecuencia RotacionalOscarEnriqueAlfaroDiazPas encore d'évaluation

- Careado en TornoDocument6 pagesCareado en TornoKevin GomezPas encore d'évaluation

- Ejercicio de Seminario Problemas FresadoDocument13 pagesEjercicio de Seminario Problemas Fresadojhonbien1Pas encore d'évaluation

- Problemas Resueltos de SinterizacionDocument5 pagesProblemas Resueltos de SinterizacionNelson David Challco FloresPas encore d'évaluation

- Problemas 2,21 2,23 2,35 2,36 Beer EstaticaDocument10 pagesProblemas 2,21 2,23 2,35 2,36 Beer EstaticaManuel Gomez RuizPas encore d'évaluation

- Barrenado y su proceso enDocument7 pagesBarrenado y su proceso enInnokentiyKeshaABPas encore d'évaluation

- Proyectos de Ejes 6ADocument6 pagesProyectos de Ejes 6AAbraha Acosta0% (1)

- Ejercicios Finales 2019-IIDocument4 pagesEjercicios Finales 2019-IIsebastian barajas67% (3)

- CNC Resumen y Bibliografía PDFDocument1 pageCNC Resumen y Bibliografía PDFmateoPas encore d'évaluation

- EsfuerzosDocument1 pageEsfuerzoseuleringPas encore d'évaluation

- Tipos de Elementos Mecanicos de FijacionDocument42 pagesTipos de Elementos Mecanicos de FijacionBolivar Arauz Lezcano86% (7)

- Cuestionario Del Capítulo 24Document4 pagesCuestionario Del Capítulo 24Sabrina CastilloPas encore d'évaluation

- Diseño de collarín de eje con tornillo UNF 1/4-28Document5 pagesDiseño de collarín de eje con tornillo UNF 1/4-28EilithPas encore d'évaluation

- Eje Escalonado Con RanuraDocument1 pageEje Escalonado Con RanuraluisPas encore d'évaluation

- Cuestionario Parte 10 y 13Document4 pagesCuestionario Parte 10 y 13andromeda jujhiPas encore d'évaluation

- Ejercicios de Esmerilado PDFDocument2 pagesEjercicios de Esmerilado PDFJorge Ernesto Torres TorresPas encore d'évaluation

- Practica 3 CNCDocument4 pagesPractica 3 CNC04104647623Pas encore d'évaluation

- Momentos de Una Fuerza 2d y 3dDocument11 pagesMomentos de Una Fuerza 2d y 3dLaura Vergara Torres100% (1)

- Taller Extrusión y EstiradoDocument3 pagesTaller Extrusión y EstiradoJohana RamirezPas encore d'évaluation

- Ejercicios OscilacionesDocument16 pagesEjercicios OscilacionesAdrián Correa0% (1)

- Examen Parcial de Procesos de ManufacturaDocument3 pagesExamen Parcial de Procesos de Manufacturawaldor sulcaPas encore d'évaluation

- Operaciones Básicas en Un Torno CNCDocument6 pagesOperaciones Básicas en Un Torno CNCinterconhde100% (1)

- Ingeniería de Manufactura 2do ParcialDocument49 pagesIngeniería de Manufactura 2do ParcialMiriam ValdiviaPas encore d'évaluation

- Trabajo de Mapas MentalesDocument16 pagesTrabajo de Mapas Mentalesmario QuiPas encore d'évaluation

- Ilide - Info Ejercicios Mecanizado PRDocument14 pagesIlide - Info Ejercicios Mecanizado PRIsaias VeizagaPas encore d'évaluation

- Tablas Propiedades MaterialesDocument103 pagesTablas Propiedades MaterialesJUAN RODRIGO FERNANDEZPas encore d'évaluation

- Curvas Par-Velocidad Del Motor de Corriente ContinuaDocument9 pagesCurvas Par-Velocidad Del Motor de Corriente ContinuaRene Joachin CastilloPas encore d'évaluation

- Dos resortes en serie sometidos a una cargaDocument27 pagesDos resortes en serie sometidos a una cargaJesús Escribano MendozaPas encore d'évaluation

- Capitulo 3 ADocument37 pagesCapitulo 3 ANaomi VegagPas encore d'évaluation

- ApliAPLICACIONES DELOS METODOS NUMERICOS EN INGENIERIA MECANICAcaciones Delos Metodos Numericos en Ingenieria MecanicaDocument6 pagesApliAPLICACIONES DELOS METODOS NUMERICOS EN INGENIERIA MECANICAcaciones Delos Metodos Numericos en Ingenieria MecanicaJuan Carlos Delgado Reyes100% (1)

- Hoja de ProcesosDocument5 pagesHoja de Procesosbryan258Pas encore d'évaluation

- Codigos M PDFDocument1 pageCodigos M PDFPedroGarciaCazaresPas encore d'évaluation

- Actividad Individual 9 Mecanizado TornoDocument12 pagesActividad Individual 9 Mecanizado TornoMARIA FERNANDA ARANDIA TAVERAPas encore d'évaluation

- Procesos de formado y acabadoDocument6 pagesProcesos de formado y acabadoLuis Omar Fajardo MelendezPas encore d'évaluation

- Maquinado. Trabajo AndreaDocument36 pagesMaquinado. Trabajo AndreaDavid RicoPas encore d'évaluation

- Grupo N°10 - Circuitos - ElectricosDocument12 pagesGrupo N°10 - Circuitos - ElectricosSteeven PanchiPas encore d'évaluation

- Moldeo en SecoDocument2 pagesMoldeo en SecoJohan Portocarrero AnguloPas encore d'évaluation

- Problemas Resueltos de FresadoDocument10 pagesProblemas Resueltos de Fresadomaribel espinozaPas encore d'évaluation

- TareaDocument4 pagesTareaKairet SuloagaPas encore d'évaluation

- Division DiferencialDocument3 pagesDivision DiferencialMonica Rocío Herrera Galarza83% (6)

- Mecánica de sólidos - Torsión en elementos de sección cerradaDocument51 pagesMecánica de sólidos - Torsión en elementos de sección cerradaMoises Benitez Alvarez100% (1)

- Fresadora - VC, Va, N, TiempoDocument24 pagesFresadora - VC, Va, N, TiempoPaolo Bardales DiazPas encore d'évaluation

- Taller Capitulo 22 Groover Procesos IndustrialesDocument5 pagesTaller Capitulo 22 Groover Procesos Industrialesj_acampo_x0% (1)

- Formulario para El Proceso de MaquinadoDocument6 pagesFormulario para El Proceso de Maquinadocesaralexis.vazquezmataPas encore d'évaluation

- PREGUNTA 6-Torno-Exame-Finall-1Document2 pagesPREGUNTA 6-Torno-Exame-Finall-1Lisseth HuayanayPas encore d'évaluation

- Guia Ambiental para El Sector TextilDocument76 pagesGuia Ambiental para El Sector TextilEvert Cuellar Astilla0% (1)

- LFSMNDocument49 pagesLFSMNdaniel_sanchez_15Pas encore d'évaluation

- Viaje Por La Historia de MéxicoDocument68 pagesViaje Por La Historia de MéxicojuanmahmPas encore d'évaluation

- Distribución de DurminetesDocument8 pagesDistribución de DurminetesProfesor Química y BiologíaPas encore d'évaluation

- Practica de Mini TornoDocument19 pagesPractica de Mini TornoAlejandroLopezCigarroaPas encore d'évaluation

- Pr+íctica N - 04 - Diagrama de Actividades Simult+íneasDocument3 pagesPr+íctica N - 04 - Diagrama de Actividades Simult+íneasWillington Daniel G. BrionesPas encore d'évaluation

- TornoDocument15 pagesTornoTu Galan FavoritoPas encore d'évaluation

- PantografoDocument12 pagesPantografoMiguel TasaycoPas encore d'évaluation

- 15.-Herramientas AutomotricesDocument22 pages15.-Herramientas AutomotricesMichael Boris Mayta SullcaPas encore d'évaluation

- TrabajoDocument17 pagesTrabajoPaolo Bardales DiazPas encore d'évaluation

- Practica 8 de ManufacturaDocument6 pagesPractica 8 de ManufacturaBlanco OrlandoPas encore d'évaluation

- Manual de Mantenimiento General de Licuadoras AntiguasDocument4 pagesManual de Mantenimiento General de Licuadoras AntiguasValentinaPas encore d'évaluation

- Parques Industriales de Nuevo LaredoDocument13 pagesParques Industriales de Nuevo LaredoDiana EspinozaPas encore d'évaluation

- Niple de Asentamiento ST: Descripción y procedimiento de instalaciónDocument10 pagesNiple de Asentamiento ST: Descripción y procedimiento de instalaciónEd CalhePas encore d'évaluation

- Economía de EscalaDocument3 pagesEconomía de EscalaVictorino RAPas encore d'évaluation

- Catalogo MitsubishiDocument138 pagesCatalogo MitsubishiGabo García GranizoPas encore d'évaluation

- La Casa de La MonedaDocument2 pagesLa Casa de La MonedaJuliana del Castillo100% (1)

- FT - 8040 - 01 - 10 - Sikaflex 220+Document3 pagesFT - 8040 - 01 - 10 - Sikaflex 220+Katherine Bravo JimenezPas encore d'évaluation

- Manual Operacion MantenimientoDocument15 pagesManual Operacion MantenimientoJose Antonio JaquehuaPas encore d'évaluation

- Herramientas Mecanicas Tipos Manuales y EléctricasDocument7 pagesHerramientas Mecanicas Tipos Manuales y EléctricasDaniel AguirrePas encore d'évaluation

- Cancamos PDFDocument2 pagesCancamos PDFVictor Sebastian Flores OñatePas encore d'évaluation

- Bloque de Cilindros InspecciDocument23 pagesBloque de Cilindros InspecciJhon Harold GironPas encore d'évaluation

- Troquelado: proceso, tipos de troqueles y máquinasDocument5 pagesTroquelado: proceso, tipos de troqueles y máquinasArmando ReyesPas encore d'évaluation

- Unidad 63Document10 pagesUnidad 63Joaquín Rodrigo75% (4)

- Mantenimiento Válvulas PresiónDocument3 pagesMantenimiento Válvulas Presiónjose ocana100% (1)

- MartillosDocument16 pagesMartilloselbarba69Pas encore d'évaluation

- NMX A 003 1976 PDFDocument8 pagesNMX A 003 1976 PDFErick AlvaradoPas encore d'évaluation

- Formación de Los Dientes de EngraneDocument7 pagesFormación de Los Dientes de EngraneGabriel Ureche100% (2)