Académique Documents

Professionnel Documents

Culture Documents

Ceramic A

Transféré par

Mr29RicardoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Ceramic A

Transféré par

Mr29RicardoDroits d'auteur :

Formats disponibles

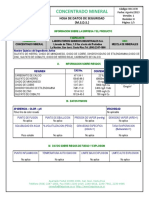

FORMULAS Y PESOS EQUIVALENTES DE LOS MATERIALES CERMICOS Peso equivalente Oxid Oxido Oxido o Bs neutro cid. 123.7 101.

9 86.9 381.4 114.1 197.4 100.1 258.5 73.9 84.3 138.0 147.6 106.0 125.4 140.0 556.8 524.5 78.1 170.0 56.1 76.0 83.0 79.6 71.8 79.8 258.2 222.2 190.7 420.0 556.8 524.5 155.9 197.8 69.6 152.0 165.0 159.7 129.1 111.1 86.9 80.1 92.9 87.6 -

Materia Ac. Brico Almina Arcilla (caolinita) Arcilla (calcinada) Bixido Mn Bixido Ti Brax Carb. Amonio Carb. Bario Carb. Calcio Carb. Plomo Carb. Litio Carb. Magn. Carb. Potas. Carb. Estro. Carb. Sodio Carb. Zinc Criolita Feldespato (potasio) Feldespato (sosa) Floro calcio Hidrato aluminio Nit. Sdico Ox. Arsnico Ox. Brico Ox. Clcico Ox. Cromio Ox. Cobalto Ox. Cprico Ox. Hierro Ox. Frrico

Frmula B2O3.3H2O Al2O3 Al2O32SiO2.2H2O Al2O32SiO2 Mn.O2 TiO2 Na2B4O7 (NH4)2CD3. H2O BaCO3 CaCO3 2PbCO3.Pb(H2O) Li2CO3 MgCO3 K2CO3 SrCO3 Na2CO3 ZnCO3 Na3AlF2 K2O.Al2O3.6SiO2 Na2O.Al2O3.6CiO2 CaF2 Al2O3.3H2O NaNO3 AS2O2 B2O2 CaO Cr2O3 Ca2O3 CuO FeO Fe2O3

Peso de formula 123.7 101.9 258.2 222.2 86.9 80.1 381.4 114.1 197.4 100.1 775.6 73.9 84.3 138.0 147.6 106.0 125.4 210.0 556.8 524.5 78.1 155.9 85.0 197.8 69.6 56.1 152.0 165.9 79.6 71.8 159.7

Ox. Plomo Ox. Magnes. Ox. Niquel Ox. Estao Ox. Zinc Ox. Zirconio Pedernal (cuarzo)

Pb3O4 MgO NiO son ZnO ZrO2 SiO2

685.6 40.3 74.7 150.7 81.4 123.0 60.1

228.5 40.3 74.7 81.4 123.0 -

150.7 60.1

FeO, Fe2O3), xidos neutros (Al2O3) y xidos cidos (SiO2, Ti 2). Cuanto ms alto es el contenido de xidos bsicos ms baja es la temperatura requerida por la quema.

El Peso Equivalente Cermico: Es el paso de una sustancia que producir un peso frmula del compuesto que se requiere (el peso molecular del compuesto).

Por ejemplo, el feldespato potsico (K20.Al203=.6Si02), tiene un peso frmula de 556,8 g., este peso de feldespato producir un peso frmula de K2O, uno de almina y seis de slice. Si debe proveerse un peso frmula de K2O, o uno de Almina se necesitarn 556,8 g. de feldespato (su peso equivalente en trminos de slice).

Si se requiere un peso frmula de B2O3 y el mineral que lo contiene es el brax (Na2B4O7.10H2O que puede escribirse Na2O.2B2O3.10H2O) de peso formula 381.4 g., se necesitan pues 381,4/2 = 190,7 g de brax; pero si estamos interesados en la sosa usaremos 381.4 g de brax.

El peso equivalente de los xidos simples tal como el slice, almina, etc., es el mismo que su peso frmula.

6.2.1- Clculo de la Composicin Mineral de las Arcillas

Para este clculo tomamos como base el anlisis qumico de la arcilla. Convertimos los pesos porcentaje de los xidos dados en pesos equivalentes, que despus se recombinan para determinar las cantidades del mineral arcilloso y de los otros minerales. Ejemplo 6.1.-Se dispone del anlisis qumico de una arcilla compacta. Calcular el porcentaje componen hemetita). en el que se hallan los minerales que

esta arcilla (arcilla mineral, cuarzo, feldespato y

Anlisis Qumico de una Arcilla Compacta

xido SiO2 Al2O3 Fe2O3 CaO MgO TiO2 Alcalis (Na2O, K2O) Agua Combinada

% en peso 68,8 22,0 1,6 0,3 0,2 -2,5 6,0

xidos bsicos xidos nuetros xidos cidos

4,6 22,0 68,0

*Conversin de los Pesos Porcentajes de los xidos a Pesos Equivalentes: Recordamos que la sosa y la potasa se encuentran en el feldespato y que el feldespato contiene tambin algo de almina, que el resto de almina se halla combinada con la slice formando el mineral de arcilla; cualquier exceso de slice queda como cuarzo. El Fe2O3 est presente como tal (hematita), las cantidades de Cao y Mg son insignificantes (pueden omitirse). El clculo se realiza en el Cuarzo 6.6.1.

Cuadro 6.6.1-

Clculo del nmero de pesos Equivalentes de los xidos de la arcilla

xido

% en peso del xido en # de pesos del eq. Del la arcilla xido en la arcilla (1)

SiO2 Al2O3 Fe2O3 Alcalis (Na, K2O)

68,0 22,0 1,6 2,5

1,130 0,217 0,010 0,032

(1): Se dividen los % en peos de los x. Entre sus pesos frmula.

Se entiende que la mitad de los lcalis es sosa, la otra es potasa.

* Obtencin del Nmero de pesos Equivalentes de los Componentes de la Arcilla: Hallados los pesos equivalentes de los xidos de la arcilla se colocan a la cabeza de un cuadro y se sustrae el 0,032 equivalente del feldespato para eliminar los lcalis, lo que reduce a la vez la slice y la almina. Luego se resta

el 0,185 equivalente del mineral de arcilla que elimina la almina y deja 0,568 equivalente de slice, el cual es separado como 0,568 equivalente del cuarzo. Por ltimo se sustrae 0,010 equivalente del Fe 2O3 para dar razn de todos los minerales; el agua se cuenta automticamente. El clculo se realiza en el Cuadro 6.6.2.

* Composicin Mineral de la Arcilla: Una vez determinados los equivalentes de los minerales de la arcilla se les convierte en porcentajes en peso. El clculo se realiza en el Cuadro 6.6.3

Cuadro 6.6.2-

Clculo del Nmero de Pesos Equivalentes de los Minerales de la Arcilla

Equivalentes de los minerales

SiO2 1,103

Al2O3 0,217

Fe2O3 0,010

Alcalis 0,032

Feldespato (0,032) Diferencia Mineral arcilla (0,185) Diferencia Cuarzo (0,568) Diferencia xido frrico (0,010) Diferencia

0,192 0,938 0,370 0,568 0,568 0 ---

0,032 0,185 0,185 0 -----

-0,010 -0,010 -0,010 0,010 0

-0 -------

Cuadro 6.6.3-

Clculo de los Porcentajes en peso de los Minerales de la Arcilla

Equiv. Arcilla mineral Feldespato Cuarzo Hematita (F203) 0,185 0,032 0,568 0,010

Peso (1)0 47,8 17,3 34,1 1,6

% en peso 47,4 17,2 33,8 1,6

(1) : El peso relativo se obtiene multiplicando los equivalentes por cada peso frmula. Los pesos frmula de los minerales y xidos se hallan en el Cuadro 6.5

6.2.2- Clculo de la Composicin de las Arcillas por la Frmula de Seger.

Otra manera prctica de expresar la composicin de una arcilla e aplicando la frmula de Seger

Ejemplo 6.2.- Calcular la composicin de una arcilla dados los equivalentes de sus xidos componentes (use el mtodo Seger)

xidos componentes

SiO2 Al2O2 Na, K2O Fe2O2

, , , ,

Eq. Eq. Eq. Eq.

= = = =

1,130 0,217 0,032 0,010

* Se distribuyen los xidos bsicos, neutros y cidos en tres columnas:

Na2O , K2O : 0,032 Al2O2 : 0,217 Fe2O3 : 0.010 * Se iguala la suma de los xidos nuetros a la unidad y se expresan las cantidades de los otros xidos en funcin de los neutros (esto significa que se dividen los equivalentes de todos xidos entre los equivalentes de los xidos neutros) Na2O, K2O Fe2O3 Al2O3 SiO2 : 0,032/0,217 = 0,147 : 0,010/0,217 = 0,046 : 0,117/0,217 = 1,00 : 1,130/0,217 = 5,20 SiO2 : 1,130

* La composicin de arcilla, segn Seger, ser:

0,146

K, Na2O 1,00 Al2O3 5,20 SiO2 Fe2O2

0,046

6.3- Las Pastas Cermicas

Las pastas cermicas son mezclas de arcilla y sustancias no plsticas que permiten ser trabajadas y tienen propiedades adecuadas para su coccin.

Las pastas cermicas deben tener buena moldeabilidad, secar a velocidad conveniente para evitar rajaduras, adquirir en la coccin estructura slida y densa sin sufrir contraccin exagerada y presentar el color y translucidez deseados.

Existe una gran variedad de pastas de las ms diversas composiciones. Por qu se usan distintas arcillas combinadas con no plsticos para confeccionar las pastas, en vez de una sola arcilla bien seleccionada?. La respuesta es que existen muy pocas arcillas naturales con buenas

propiedades de plasticidad y de cochura y casi ninguna de ellas combina esas dos propiedades con un buen color blanco.

La mezcla de varias arcillas que contribuyan cada una de ellas a conseguir una propiedad deseada, con agregado de cuarzo que reduce la contraccin y de feldespato que acta como lija, proporciona una buena pasta cermica.

6.3.1- Clases de Pastas Cermicas a) Por su estructura Pasta de Loza Comn: Absorcin por encimas de 3% (ver numeral 7.1.5,A) Pasta Blanca para Artculos: Absorcin entre 1 y 5%. Pasta de porcelana: Absorcin entre 0 y 2%.

b) Por su Temperatura de coccin Pastas de Baja Temperatura (1010C) : Pastas de arcilla roja, pastas de talco, etc. Pastas de Mediana Temperatura (1150C) : Pastas de arcilla compacta; roja., porcelana de Paros, porcelana de nefelina-secnit, pastas de terracota roja, etc. Pastas de Alta Temperatura (1450C) : Pastas de porcelana de lata cochura y pasta de refractarios.

6.3.2- Composicin de las Pastas.- Las Pastas cermicas tiene las ms variadas composiciones que aseguran la obtencin de un buen objeto cermico.

El cuadro 6.7 muestra la composicin de varias pastas de arcillas compactas.

Cuadro 6.7

Composicin de Pastas de arcillas Compactas.

Materia Prima Feldespato Pedernal Arcilla Hanover Arcilla oscura Ocre Agua Mezcla Malla Filtro Cont. Secado Temp.de quem. Cont. Quem. Absorcin

Arcilla Roja -290 600 --1200 Revolver 100 V 5% 1145-65 9%

Arcilla Gris -225 475 300 -1200 Revolver 100 V 5% 1225-50 8%

Arcilla Basltica 20 10 440 -440 1100 Mol 12h. 100 V -1100 8%

Arcilla Jaspeada -70 -300 -1000 Mol 12h. 100 V -1260 8%

6.3.3- Clculos de la Composicin Mineral de las Pastas Cermica

Las cantidades de minerales presentes en las pastas constituidas por varios ingredientes pueden calcularse por el mismo procedimiento usado para las arcillas (numeral 6.2.1).

Ejemplo 6.3.- Calcular el porcentaje en peso de los minerales que deben agregarse a una pasta ordinaria para artculos de arcilla, constituida por:

Arcilla de bola Caoln Pedernal de alfarero Feldespato Potsico

: : : :

28% 24% 34% 14%

(Como dato se tiene la composicin qumica de cada uno de los constituyentes de la pasta).

* Clculos de los pasos Relativos de los xidos constituyentes de la Pasta: El cuadro 6.8.1 nos muestra el anlisis qumico de los ingredientes de la pasta y el clculo de, los xidos. Las primeras cantidades de cada columna son las cantidades en peso de cada oxido, y las segundas son los pesos relativos de los xidos aportados por cada uno de los constituyentes de la pasta.

Cuadro 6.8.1

Oxido

Arcilla de bola % %x0,28 53,0 14,8 29,0 8,1 2,0 0,5 0,4 0,1 0,3 0,1 2,0 0,5

Caoln % 45,8 38,5 0,7 ---%x0,24 11,0 9,3 0,2 ----

Pedernal de Alfarero % 99,8 0,2 ----%x0,34 34,0 0 -----

Feldespato Potsico % %x0,14 69,5 9,5 17,5 2,5 0,1 0 0,8 0,2 --11,7 1,6

SiO2 Al2O3 Fe2O3 CaO MgO K2O

Oxido Total

SiO2 69,3

Al2O3 19,9

Fe2O3 0,7

CaO 0,3

MgO 0,1

K2O 2,1

* Clculo del Nmero de Equivalentes de los xidos y del Nmero de Equivalentes de los Minerales Componentes de la Pasta (Cuadro 6.8.2)

(Cuadro 6.8.2)

Oxido SiO2 Al2O3 Fe2O3 CaO MgO K2O

Peso Relativo 69,3 19,9 0,7 0,1 0,3 2,1

Numero Equivalente (1) 1,1530 0,1970 0,0050 0,0025 0,0054 0,0223

(1): 2da. Columna entre sus pesos equivalentes. Equivalentes de los minerales Feldespato (0,0233) Diferencia Arcilla min. (0,175) Diferencia MgCO3 (0,0025) Diferencia CaCO3 (0,0054) Diferencia Fe2O3 (0,0050) Diferencia Cuarzo (0,669) Diferencia SiO2 1,1530 0,134 1.019 0.350 0.669 -0.669 -0,669 -0,669 0,669 0 Equivalentes de los xidos Al2O3 Fe2O3 MgO CaO 0,1970 0,0050 0,0025 0,0054 0,0223 0,1747 0,1747 0 -0 -0 -0 -0 -0,005 -0.005 -0.005 -0.005 0.005 0 -0 -0.0025 -0.0025 0.0025 0 -0 -0 -0 -0,0054 -0,0054 -0,0054 0,0054 0 -0 -0 K2O 0,0223 0,0223 0 -0 -0 -0 -0 -0

* Clculo de los Porcentajes en Peso de los Minerales componentes de la pasta (cuadro 6.8.3)

Cuadro 6.8.3

Mineral Arcilla Mineral Feldespato Hematita Cal Magnesio Cuarzo

Equivalentes 0,1750 0,0220 0,0050 0,0054 0,0025 0,6690

Peso (1) 45,2 12,2 0,9 0,3 0,1 40,2 98,9

% en Peso (2) 45,6 12,5 0,9 0,3 0,1 40,6 100,0

(1) (2)

2da. Columna por el peso equivalente. : 3ra. Columna entre 98,9 y por 100.

CAPTULO VII

Fabricacin de Objetos Cermicos

7.1. Etapas del Proceso de Fabricacin Las operaciones y procesos ms importantes en la fabricacin de los objetos cermicos son:

Preparacin de las pastas Cermicas Amasado de las Pastas Moldeado de las pastas Secado de las Pastas Coccin de las Pastas Barnizado de las Pastas

7.1.1. Preparacin de las Pastas Cermicas.- Luego que las materias primas han sido finamente molidas, purificadas y dosificadas se procede a la fabricacin de las pastas.

Los materiales slidos se pesan secos. Cuarzos y feldespatos contienen muy poca humedad; en cambio, las arcillas retienen un 15% de humedad por lo que debe hacerse la correccin debida al contenido de humedad. As, si se necesitan 1 000 g. de arcilla seca a partir de una arcilla que contiene un 11,4% de agua, pesaramos 1 114 g. de arcilla hmeda:

Arcilla seca + agua 1 000 + 1 000 x 0,114

= arcilla hmeda = 1 114 g.

El agua se mide ya sea en volumen o en peso. La mejor manera de preparar la pasta es agregar abundante agua a los ingredientes secos hasta formar una mezcla de consistencia fluida (papillas), la cantidad de agua varia en las clases de arcillas, generalmente se requieren

1200-1500c.c. por cada 100 gr. De pasta seca. El mezclado se realiza en mezcladoras (recipiente de madera, loza, acero estaado, con agitadores, posteriormente la papilla pasa por una criba que retiene partculas extraas y grumos, y luego por un separador magntico (imanes) qu e separan las partculas de hierro. El agua de la papilla se elimina en filtros de lona.

La cantidad de agua presente en una papilla esta en relacin directa con la gravedad especfica de la papilla.

Cuadro 7.1 Gravedad Especfica y Contenido de agua en las Papillas.

Sp. Gr. 1,40 1,50 1,60 1,70 1,80 1,90 2,00 2,10

% Agua 48,00 43,00 38,00 33,00 28,00 23,00 18,00 13,00

Si se quiere hacer una papilla ms fluida se le agregan floculadores (carbonato y silicato de sodio en agua). Por qu no agregar agua?, porque la arcilla as tratada tiene poca tendencia a fijarse en el molde. Si la papilla est muy fluida se agrega pasta seca.

7.1.2. Amasado de las Pastas.- El amasado permite la obtencin de una pasta de consistencia uniforme, en la que el agua restante se distribuye mejor en la pasta y el aire es expulsado de toda la masa. Para pequeas cantidades de pasta, el amasado a mano es el ms conveniente; para grandes cantidades se usan cubas amasadoras que son cilindros huecos con un eje giratorio dotado de paletas. Para esta operacin se utilizan tambin molinos de bolas.

Las pastas adquieren mayor plasticidad, menor contraccin y menos defectos de coccin cuando se le conserva largo tiempo en estado hmedo (aejamiento), se supone que la accin bacterial ayuda al desarrollo de estas cualidades.

7.1.3. Moldeado de las Pastas.- Consiste en dar a las pastas la forma que ha de tener el objeto a cocer. El moldeado puede ser: a) Manual: Se toman bolas o rollo de arcilla a los que se da forma presionando o estirando la arcilla con los dedos y la palma de la mano, sobre un disco. b) En torno: El torno del alfarero, equipo muy utilizado en cermica, consiste en un eje giratorio apoyado en una inferior y con una rueda o disco superior donde se ejecutan los trabajos de moldeado, los tornos pueden girar con el movimiento de los pies o a motor.

Para el moldeado se usan algunas herramientas como: Alambre, provistos de mangos de madera, sirven para cortar las piezas; compases, para obtener precisin en las piezas que se tornean; esponjas, recogen el exceso de agua acumulada en el fondo de los objetos y humedecen las superficies durante el torneado; perfiles, ayudan a dar forma al objeto; levantadores, ayudan a levantar las piezas acabadas con un mnimo de deformacin.

c)

Por vaciado y Presin: El vaceado se emplea para grandes producciones de objetos, y en cermica artstica; consiste en echar la papilla al interior de los moldes en cuyas paredes se formar una capa de arcilla del espesor deseado, para drenar la papilla sobrante se invierte el molde o se practica un orificio en el fondo del molde. El tiempo necesario para el vaceado depende de la pasta principalmente, 15 minutos es una duracin promedio. Los moldes pueden ser de yeso, cera, tierra cocida, metal, etc. Y constan de una o de varias piezas; los objetos se moldean con dimensiones aumentadas a las que se quieren conseguir (por efecto de la contraccin).

El moldeado por presin se efecta sobre moldes y consiste en presionar la masa plstica hasta formar una pared de espesor uniforme; para grandes producciones de artculos se usan como0 moldes matrices de acero.

7.1.4. Secado de las Pastas.- El secado de los objetos de arcilla tiene por objeto endurecerlos y manipularlos con seguridad, la arcilla endurece porque cuando se elimina la pelcula de agua que acta como lubricante de lo0s cristales laminares de arcilla, estas quedan en contacto directo atrayndose elctricamente. Paralelamente se produce la contraccin por perdida de agua, esta contraccin depende de las arcillas; as, la arcilla compacta roja presenta al secar un encogimiento longitudinal de 5%, la terracota un 3%. El encogimiento ocurre cuando la pasta est en estado plstico; cuando alcanza la dureza de cuero la contraccin ya es pequea.

Si el secado es demasiado rpido ocurren agrietamientos en el objeto (lo que se debe a que los esfuerzos de contraccin son mayores a los que puede soportar la arcilla), pero si no es lo suficiente estalla en el horno. La alfarera comn tiene poca tendencia a la grieta si se seca de modo suficiente lento.

Cuanto ms fina es la arcilla habr ms pelculas de agua y la merma ser mayor, los materiales no plsticos tienden a reducir el encogimiento al colocarse entre las lminas de arcilla.

A medida que el secado avanza se van retirando ms pelculas de agua, lo que permite la aproximacin de las placas de arcilla y la contraccin de la masa hasta que desaparece el agua y las placas establecen contactos; entonces, difcilmente ocurre la contraccin. En este momento la pasta obtiene la condicin de dureza de cuero (no obstante todava permanece agua en el arcilla, en los ngulos que forman los granos).

El secado depende de los siguientes factores; a) Temperatura de aire circundante; b) Humedad del aire; c) Velocidad del aire; d) Forma del objeto. Un secado rpido aire caliente, seco, de rpido movimiento y objetos planos (los objetos esfricos retardan el secado). Para un secado lento las condiciones deben ser contrarias a las indicadas.

El secado de los objetos cermicos se realiza al aire libre o en secadores. El secado al aire libre presenta la dificultad de un secado no homogneo por condiciones climticas, falta de experiencia, etc., que ocasionan rajaduras en el objeto (lo que no indica que siempre ocurran estos inconvenientes). El secado industrial se realiza en los secadores que son equipos de variada forma, provistas de calentadores, ventiladores, reguladores de temperatura y humedad, etc. Los secadores de tnel son muy utilizados para artculos pesados; los secadores de estantera, tambin son de uso comn. El fluido calefactor es el aire caliente. 7.1.5. Coccin de las Pastas.- la coccin o quema de los objetos cermicos tiene por objeto darles cohesin y dureza mediante el calor. Cualquier falla en el artculo procesado surgir en esta etapa. La coccin se realiza en los hornos cermicos.

A pesar del secado queda todava algo de humedad en el objeto que se eliminar en el horno, si la temperatura inicial del horno es demasiado alta el agua interior de la pieza cermica se evapora rpidamente no pudiendo escapar a travs de los finos poros de la arcilla produciendo una gran presin que har estallar la pieza.

Una visin general de lo que ocurre en el horno durante la coccin es la siguiente: Al calentrsela pasta cermica (objeto moldeado) se elimina el agua de hidratacin; cuando se aproxima a la temperatura final se funde parte de la pasta y se forma un vidrio que une las partculas de arcilla adquiriendo dureza al enfriar. Durante la cochura las pastas sufren contraccin, as las pastas quemadas hasta la vitrificacin como la porcelana se contraen hasta en un 11%, mientras que las ricas en chamota como la terracota slo encogen un 4%. Las piezas delgadas de arcilla son susceptibles de deformacin durante la coccin (ocasionada por la falta de homogeneidad de la pasta o al tensionamiento en el moldeado, secado o manejo de las piezas) lo que se regula con la uniformidad de temperatura en el horno.

Cuando la pasta se quema gana resistencia a la vez que se vuelve menos poroso, la porosidad se mide por la cantidad de agua absorbida por la pasta quemada, a este valor se le llama absorcin de la pasta y vara en 10% para las pastas no compactas, 5% para las compactas y cero para la porcelana, no hay excusa para fabricar loza permeable.

Una cochura a alta temperatura produce vitrificacin lo que permite que la luz se transmita a travs del objeto obteniendo su translucidez (porcelanas).

La eleccin del tipo de horno a usar depender de la clase de trabajo que se piensa efectuar. El aumento de temperatura debe ser gradual, no rpido.

El proceso de Coccin -Transformaciones de las Arcillas Durante la Coccin.-

Cuando un objeto de arcilla es sometido al calor ocurren los siguientes cambios a los que llamaremos fases (que se refieren a la masa plstica caoln-agua que es el ms significativo en cermica):

*Fase de Desecacin: Supone la prdida de agua de mojadura y del agua intersticial que se difunde hacia la superficie del objeto, la contraccin es proporcional al agua eliminada, esto ocurre hasta unos 120C.

*Fase de Deshidratacin: consiste en la eliminacin del agua combinada qumicamente con la arcilla (agua de hidratacin o cristalizacin), entre 500 y 700C (punto rojo), la arcilla queda debilitada. La cantidad de agua eliminada vara entre el 5 y 15% del peso total hay poca contraccin pero si huecos intergranulares que contribuyen a una mayor porosidad (porosidad fina)

*Fase de Descomposicin: A unos 700C, el caoln se transforma en meta caoln (Al2O3, 2SiO2), que ya no puede ser replastificado con agua, hay aumento de contraccin y porosidad; a 900C el metacaoln se disocia en SiO 2 y AL2O3. Tambin se descompone las pequeas cantidades de sulfatos y carbonatos existentes y se oxida la materia orgnica.

*Fase de Reaccin: Hacia 1200C se da la reaccin de la slice con la almina para formar sillimanita (Al2O3.SiO2), posteriormente se forman los cristales de mullita (3Al2O3.2SiO2) embebidos en el vidrio. La slice sobrante esta en forma de cristobalita , la contraccin es fuerte (alcanza hasta a un 30% del volumen).

*Fase de fusin: paralelamente a las etapas de descomposicin y de reaccin, los fundentes de la arcilla (feldespatos) se ablandan y forman un vidrio que embebe los cristales de mullita cementndolos formando una pasta dura. La

translucidez de los objetos de porcelana se atribuye a dicho vidrio que rellena los poros. Por encina de los 1250C el producto adquiere gran cohesin y constancia de volumen.

-Propiedades de las Arcillas Adquiridas en la Coccin.-

*Color: El color de cochura depende en gran parte de la cantidad de minerales de hierro presentes. Los caolines con un 5% de Fe 2O2 son de coccin blanca, las arcillas bay-cays con 1% dan color crema, las arcillas compactas con 2.5% dan color gris, las arcillas de ladrillo con 7% producen color rojo en la quema.

*Porosidad: Normalmente se requiere que una arcilla (objeto) no sea porosa (porosidad fina) pero en caso de que lo sea reduce la temperatura decoccin. La porosidad se mide por la absorcin de agua por la arcilla quemada.

*Contraccin: la contraccin de un objeto cermico es el encogimiento que sufre el objeto durante la quema debido a la prdida de volumen por expulsin de agua, gas carbnico, y a la reunin de cristales con la consecuente expulsin de aire por los poros. Es recomendable mantener la contraccin de coccin lo ms baja posible ya que produce rajaduras y cuarteaduras en el objeto.

La contraccin de cochura vara considerablemente segn el tipo de arcilla; en algunos produce agrietamientos, en otras apenas es perceptible la contraccin.

Cuando la pasta cermica est seca consiste de muchas partculas reunidas entre ellas (poros), 1 c.c. de arcilla contiene 0,6 c.c. de arcilla propiamente dicha y 0,4 c.c. de aire en los poros. Cuando este c.c. de arcilla se quema a una temperatura que reducir la porosidad a cero, el volumen final ser de 0,6 c.c. y el porcentaje de contraccin de volumen ser de:

1,0 0,6 1,0

x 100

= 40%

que transportado a contraccin lineal es de 15.66%.

Cuadro 7.2 Conversin de contraccin (%) Contraccin de Volumen 1 5 10 20 30 40 50 Contraccin Lineal 0,33 1,69 3,45 7,17 11,21 15,66 20,63

La contraccin de coccin depende de: a) la composicin qumica: fundentes aumentan la contraccin, refractarios la disminuyen; b) Tamao del grano: ms pequeo, mayor contraccin; c) Temperatura de coccin: ms elevada ms contraccin. Cuando un objeto cocciona hasta unos 1400C, la contraccin es de un 22%.

*Translucidez: Es la transmisin de la luz esparcida. El grado de translucidez se debe a la cantidad de vidrio presente en la pasta cocida, La luz pasa a travs del vidrio y es desparramada por los cristales de cuarzo y mullita. Este efecto se aprecia cuando se puede ver la mano que sostiene un plato de porcelana contra la luz.

*Absorcin: Es la medida de la cantidad de agua recibida en los poros de la pasta cocida, cuando se sumerge una pieza en agua hirviendo por espacio de una hora y se le deja en el agua durante 24 horas

El valor de la absorcin de una pasta cocida os indica lo bien que ha sido cocida la pasta o si esta es porosa o compacta. Esta absorcin est entre 4 y 10% para artculos de pasta comn, de 1 a 6% para arcillas compactas y de 0 a 3% para las porcelanas.

-Medicin de la Temperatura del Horno.- en cualquier proceso de coccin es necesario conocer la temperatura del horno y retirar a tiempo los artculos cocidos.

A medida que una pasta cermica cocciona a temperaturas progresivamente mayores se forma ms y ms vidrio, prosigue la contraccin del artculo y se hace ms denso y duro; es posible an que se ablande y se deforme. Asimismo, es importante el tiempo de quema de una pasta a determinada temperatura (a mayor temperatura, menor duracin de la quema).

Cuadro 7.3 Influencia del tiempo en la Quema de una porcelana

Tiempo

Temperatura mxima a alcanzar, cero porosidad 1225C 1200C 1175C 1150C

10 min. 100 min. (1,7 hs.) 1000 min. (17 hs.) 10000 min. (167 hs.)

Para medir altas temperaturas de cermica se usan instrumentos llamados pirmetros, que son de varias clases como los termoelctricos, conos Seger, Orton, anillos Buller, etc.

*Termopares: Consisten de dos alambres de semejantes (aleaciones de cromo o de platino) soldados por un extremo (unin caliente), los otros extremos se conectan a una escala graduada en C; miden temperaturas de 1250C (cromo) y ms de 1250C (platino).

*Conos piromtricos: El mtodo ms sencillo y menos costoso para determinar la temperatura del horno en cualquier punto, es usar los conos piromtricos que son pequeas pirmides triangulares constituidas por mezclas de arcilla, arena, feldespatos y otros fundentes; la resistencia de estos conos al fuego depende de su composicin.

Puestos varios conos de composiciones diferentes en el horno, unos se alterarn, otros se deformarn totalmente, pero hay uno que se combar por el calor y su pico tocar la base al ablandarse, este cono indica temperatura del horno.

Los conos ms usados son los de Seger y los de Orton con numeraciones distintas segn las temperaturas a medir; as tenemos para los Seger:

Cono 13 Cono 14 Cono 15

= = =

1380C 1410C 1435C

-Fusin y Refractariedad de las Arcillas.- Las temperaturas de fusin de una arcilla, as como su grado refractario pueden calcularse con el grfico de Ludwig, de la siguiente manera: Ejemplo 7.1.- Una arcilla tiene la siguiente composicin en peso (%):

SiO2

52 44.6 1,46

CaO = Na2O = K2O =

0,80 0,52 0,60

Al2O3 = Fe2O3 =

Calcular la temperatura ala que se fundir la arcilla, y su calidad refractaria (Haga uso del grfico de Ludwig).

Se calcula primero la relacin molar SiO2/Al2O3 = (A) A = 52/60 44,6/102 =1,98 (que se lleva a las abscisa de la grfica)

-Chimenea: Conducto que canaliza los gases de combustin y humos producidos en el laboratorio, su efecto depende de la altura de la chimenea, de la temperatura de los gases y del dimetro de la seccin ms estrecha.

Los hornos ms importantes para grandes producciones son el horno vertical Hoffman y el horno tnel.

-Horno Hoffman: Es un horno contino de hogar fijo y productos en circulacin. Tiene una galera circular de radio variable y de tres metros de altura

Cuadro 7.4. xidos Comnmente Usados en Barnices.

xidos Bsicos Na2O K2O CaO MgO Zn BaO PbO

xidos Neutros

xidos cidos

SiO2 Al2O3 B2O3 SnO3

Cuadro 7.5

Materias primas (equivalentes) Plomo blanco (0,65) Diferencia Carb. Ca (0,25) Diferencia Feldespato (0,10) Diferencia Caoln (0,05) Diferencia Diferencia

Equivalentes de xidos del barniz 0,65PbO 0,25CaO 0,10K2O 0,115Al2O3 1,45SiO2

0,65 0 0,25 0,10 0,25 0 0,10 0,15 1,45 0,10 1,45

0,10 0

0,10 0,05

0,60 0,85

0,05 0

0,10 0,10 0

c) Frmula de algunos Barnices Tipo

-Barniz Crudo de Plomo (Brillante): De fcil aplicacin, raspable, temperatura de quema: 950C-1050C y son fcilmente coloreables.

Hay variedades opacas y mate opacas.

0,6 PbO 0,3 CaO 0,1 BaO 0,2 Al2O3 3,16 SiO2

-Barniz de Porcelana (Brillante) : Fcil de mezclar, duros, duraderos no venenosos, coloreables, temperatura de quema: 1225 - 1250C.

Hay otras variedades brillantes y mates.

0,30 0,24 0,40

K2O ZnO CaO =,50 Al2O2 3,16 SiO2

7.2- Colores Cermicos Los colores cermicos son compuestos de

elementos colorantes mezclados con otros ingredientes, quemados a alta temperatura, finamente molidos de los que se eliminan las sales solubles. Los colores cermicos tienen por objeto colorear las pastas y los barnices (debajo o sobre barniz).

7.2.1.- Composicin de los Colores.- Los colores cermicos estn compuestos de los siguientes ingredientes:

b) Clculo de Fmulas de Barniz

-Calculo de un Barniz segn la Frmula de Seger.- Para formular barnices, Seger dividi a los xidos en tres grupos: bsicos, neutros y cidos. Consider asimismo mantener la suma de los equivalentes de los xidos bsicos igual ala unidad y calcular los otros equivalentes en trminos de los bsicos. Estas frmulas no indican cuanto de xido necesitamos, para elaborar el barniz deseado.

Ejemplo 7.3 .- calcula la frmula de un barniz de plomo que debe quemarse a 900C (aplique el mtodo de Seger ,usando pesos equivalentes.

Un barniz sencillo de plomo puede expresarse con la frmula:

1,0 Pb

1,0

SiO2

Sin embargo, este barniz es difcil de emplear porque es muy fluido y blando; puede mejorarse con almina y ms slice:

1,0 PbO

1,5

Al2O3

1,45 SiO2

Pero este barniz tiene matiz amarillo, y si sustituimos algo de plomo por otros xidos bsicos llegamos a una mejor composicin, con lo que obtenemos la frmula deseada:

0,65 PbO 0,25 CaO 0,10 Na2O -Clculo del Peros de los Componentes de un Barniz Simple.1,5 Al2O3 1,45 SiO2

Las frmulas de Seger cuanto a xidos constituyentes del barniz necesitamos, pero no nos dicen que compuestos que contienen dichos xidos se requieren. En otras palabras, debemos convertir los pesos equivalentes de los xidos en pesos de horneada de los compuestos que los contienen.

Ejemplo 7.4 .- Calcular el porcentaje en peso de los componentes de un barniz cuya frmula de Seger es la siguiente: 1,0 PbO - 1,0 SiO2 el xido de plomo puede provenir del plomo rojo (Pb3O4) o del plomo blanco (3PbO.2Co2.H2O), la slice proviene del pedernal de alfarero (SiO 2). Tanto plomo rojo o blanco y slice sern los componentes del barniz. Los pesos equivalentes delos compuestos son: plomo rojo = 229, plomo blanco = 259, pedernal = 60.

Luego, el barniz consistir de:

1,0 1,0 Total

x x

229 60

= =

229 60 289

g. g. g.

plomo rojo pedernal

% % Tambin: 1,0 1,0 Total

plomo rojo pedernal

= =

79,24 % 20,76 %

x x

259 60

= =

259 60 319

g. g. g.

plomo blanco pedernal

% %

plomo blanco pedernal

= =

81,19 % 18,81 %

Por qu se requiere de 259 g. de plomo blanco para hacer lo mismo que con 229 g.de plomo rojo?. Veamos: Plomo blanco Plomo rojo = = PbO.2/3CO2.1/3H2O PbO.1/30

En la cochura todo se volatiliza excepto el PbO; el plomo blanco pierde 35 g, de peso equivalente, mientras que el rojo pierde 5 g.. La diferencia de pesos equivalentes constituyen los 30g.

-Clculo el Peso de los Componentes de un Barniz Compuesto

Ejemplo 7.5.- calcular el porcentaje en peso delos componentes de un barniz cuya frmula de Seger es la siguiente:

0,65

PbO

0,25 0,10

CaO K2O

0,15 Al2O3

1,45 SiO2

Las siguientes reglas nos dan el procedimiento para convertir los equivalentes de los xidos en pesos de hornada de los componentes de barniz:

* Forme un cuadro con los equivalentes de Seger de cada xido puesto como cabeza de columna.

* Agregue a la izquierda del cuadro una columna con las matreras primas y nmero de equivalentes requeridos para obtener el primer xido listado en la parte superior del cuadro.

-Elementos Colorantes: Son sustancias colorantes de alta estabilidad qumica, resistentes a los ataques del barniz fundido o de las ligas.

Los colorantes ms simples son los xidos individuales(los elementos qumicos se presentan en forma de xidos); por ejemplo, Fe2O3, etc., -Modificadores: El color producido por un colorante individual puede modificarse agregndole otros colorantes. As tenemos, el xido de cromo de color verde cuyo matiz puede hacerse variar agregndole xido de plomo (color blanco). -Ligas: Cuando los ingredientes de un color son refractarios requiriendo altas temperaturas para su reaccin se agregan las ligas que bajan la temperatura, algunas de ellas son la sal comn, el brax y los fosfatos.

-Diluentes: Son sustancias neutras e insolubles cuyo propsito es diluir el calor para obtener un matiz ms ligero. Pueden utilizarse como diluentes las pastas de artculos blancos, el pedernal y la almina.

Cuadro 7,6Elementos Colorantes Cermicos

Elementos

Color

Antimonio Cromo Cobalto Cobre Oro Hierro Magnesio Nquel Platino Uranio Vanadio

Amarillos Verdes y rojos Azul, prpura, rosa Verde (rojo si se reduce) Rojo, rosas Amarillo, caf, rojo Caf, prpura Verdes Negros y grises finos Rojos, naranja, negros Amarillos, verdes

7.2.2- Preparacin de los Colores.- Los colores cermicos se preparan de la siguiente manera: Las materias primas colorantes finamente molidas se pesan y mezclan totalmente (con las materias solubles se preparan soluciones

concentradas que se mezclan en el polvo seco hasta obtener una pasta), la mezcla se coloca en un crisol de arcilla refractaria que se calienta a temperatura de reaccin (algunos colores se queman a temperaturas altas para completar la reaccin, mientras que otros se descomponen si la temperatura pasa de cierto lmite.

El material calcinado se muele en molino de bolas hasta unas 10 micras, luego se lava con agua caliente para eliminar sales solubles.

7.2.3. Uso de Colores a) En las Pastas: Para obtener un color uniforme debe mezclarse completamente el colorante con la pasta, se usan pastas coloreadas en los mas diversos objetos como vajillas casera, ornamentales, sanitarios, azulejos, etc.

b) En los Barnices: Si el colorante se disuelve en el barniz este adquiere esa coloracin, si es relativamente insoluble el color persistir en el barniz. Ciertos colorantes de barniz como los azules es el cobalto y los rojos oro son estables a temperaturas altas, los amarillos de antimonio se usan a bajas temperaturas. La composicin del barniz influye en el color, los rosas estao-cromo slo se emplean en barnices sin oxido de zinc. Cuadro 7.7

Colorantes para Pastas

Tipo de colorante Hierro Oro Antimonio-titanio-Cr Hierro-cromo-zinc Titanio-cromo Estao-vanadio Cromo Cobalto Cobalto-hierro-Cr

Color Rojo Rosa Naranja Caf Canela Amarillo Verde Azul Negro

Temp. Mx. C 1050 1500 1300 1300 1300 1300 1500 1500 1500

Cuadro 7.8

Colorante para Barnices

Tipo de colorante Estao-cromo Hierro-cromo-zinc Plomo-antimonio Calcio-cromo Cobre Cobalto-aluminio Vanadio-zirconio Cobalto-hierro-cromo

Color Rosa Caf Amarillo Verde Verde Azul Turquesa Negro

Temp. mx 1300 1300 1050 1300 1050 1300 1300 1300

Tipo de barniz Sin zinc Mejor con zn Alto Pb + Zn Sin Sn Ni Zn Alto Pb Cualquiera Cualquiera Cualquiera

7.3 Defectos de los Productos Cermicos Son muchos los defectos de los productos cermicos que se preocupan al alfarero pero nos ocuparemos de los ms importantes referidas a las pastas y barnices.

7.3.1. Defectos de las Pastas. - Grietas de Secado, de coccin y Deformaciones: Exceso de

temperatura.

- Manchas: Debidas a las impurezas. - Agujeros: Presencia de fragmentos de calizas y otros. - Granos: especialmente en las pastas de hierro.

7.3.2 Defectos de Barnices - Estrellado: Fisuras originadas al secar, por la debilidad de la pelcula de Barniz o por su encogimiento excesivo.

- Ampollas y agujeros: Ocasionados por el aire atrapado que fuerzan su paso a travs del barniz. Una pasta homognea reduce su aparicin, ayuda tambin una molienda ms fina.

- Burbujas: Se hallan bajo la superficie del barniz, son tan numerosas y finas que confieren aspecto lechoso al objeto. Se evitan con una quema ms larga y una capa ms delgada de barniz (son burbujas que no escapan cuando el barniz se funde en la pasta). - Motas: Puntos de color frecuentemente verdes o cafs por la presencia de partculas de cobre y hierro. - Ondulaciones: Se debe a que la temperatura de cochura fue baja para que fluja suficientemente el barniz y adquiere a tersura.

7.4. Aspectos de Higiene y Seguridad Industrial

Semejantes a las consideraciones dadas en la Industria del Cemento.

TRITURACIN

EXTRACCIN

ALMACENAM.

MOLIENDA FINA

LEVIGACIN

Preparacin Materias Primas (arcillas, cuarzos y feldespatos)

TAMIZADO

FILTRADO

SECADO

REMOLIENDA

PREPARACIN PASTAS

MOLDEADO PASTAS

SECADO PASTAS

COCCIN PASTAS

BARNIZADO PASTAS

REVISIN OBJETOS

VENTA

DIAGRAMA DE FLUJO DE LA FABRICACIN DE OBJETOS CERMICOS

Vous aimerez peut-être aussi

- Exportacion Aceite de Sacha Inchi A EE - Uu.Document174 pagesExportacion Aceite de Sacha Inchi A EE - Uu.DanalejandroPas encore d'évaluation

- Aplicaciones y Usos Del SelenioDocument2 pagesAplicaciones y Usos Del SelenioMr29RicardoPas encore d'évaluation

- Revestimientos de MolinosDocument149 pagesRevestimientos de MolinosMaría Haddad Escuti100% (1)

- Usos y Aplicaciones de Metales (Actualizado Sept. 2010)Document47 pagesUsos y Aplicaciones de Metales (Actualizado Sept. 2010)Mr29RicardoPas encore d'évaluation

- 16 Presentacion Luis MagneDocument27 pages16 Presentacion Luis MagneMr29RicardoPas encore d'évaluation

- Mesh, Mallas Tyler Standard..Document3 pagesMesh, Mallas Tyler Standard..ErnestoSantiagoLópez0% (1)

- Correlacion Empirica para La Evaluacion de Consumo de BolasDocument20 pagesCorrelacion Empirica para La Evaluacion de Consumo de Bolasjulmayta50% (2)

- Prefijos - Multiplos de 10Document1 pagePrefijos - Multiplos de 10Mr29RicardoPas encore d'évaluation

- Articles-5742 Recurso 1Document30 pagesArticles-5742 Recurso 1Mr29RicardoPas encore d'évaluation

- Prueba de La Bola MarcadaDocument5 pagesPrueba de La Bola MarcadaMr29RicardoPas encore d'évaluation

- Campos y Fuerzas Magnetic AsDocument11 pagesCampos y Fuerzas Magnetic AsMr29RicardoPas encore d'évaluation

- Glosario MetalurgicoDocument50 pagesGlosario MetalurgicoDaniel Saavedra LafuentePas encore d'évaluation

- CubiloteDocument8 pagesCubiloteMr29RicardoPas encore d'évaluation

- Prensas HidraulicasDocument29 pagesPrensas HidraulicasMr29RicardoPas encore d'évaluation

- OndasDocument10 pagesOndasMr29RicardoPas encore d'évaluation

- Costo de BombeoDocument1 pageCosto de BombeoMr29RicardoPas encore d'évaluation

- Solicitud SimpleDocument1 pageSolicitud SimpleMr29RicardoPas encore d'évaluation

- Ceramica Segunda ParteDocument25 pagesCeramica Segunda ParteMr29RicardoPas encore d'évaluation

- Paquete Kids No 1Document2 pagesPaquete Kids No 1Mr29RicardoPas encore d'évaluation

- Pulvi Trabajo 3Document12 pagesPulvi Trabajo 3Mr29RicardoPas encore d'évaluation

- OndasDocument10 pagesOndasMr29RicardoPas encore d'évaluation

- Derechos HumanosDocument3 pagesDerechos HumanosMr29RicardoPas encore d'évaluation

- Ceramica Segunda ParteDocument25 pagesCeramica Segunda ParteMr29RicardoPas encore d'évaluation

- Conclusiones Informe 5 RicardoDocument1 pageConclusiones Informe 5 RicardoMr29RicardoPas encore d'évaluation

- DIAGRAMAS de Fe y Otros ElementosDocument6 pagesDIAGRAMAS de Fe y Otros ElementosMr29RicardoPas encore d'évaluation

- 5.0 Control Del ProcesoDocument1 page5.0 Control Del ProcesoMr29RicardoPas encore d'évaluation

- Campos y Fuerzas Magnetic AsDocument11 pagesCampos y Fuerzas Magnetic AsMr29RicardoPas encore d'évaluation

- COBALTODocument9 pagesCOBALTOIsabelChipanaPas encore d'évaluation

- Cobalt oDocument4 pagesCobalt oMiguel RamirezPas encore d'évaluation

- Hierro, Cobalto y NíquelDocument26 pagesHierro, Cobalto y NíquelLukkest50% (2)

- Iones ComplejosDocument4 pagesIones ComplejosDany OjedaPas encore d'évaluation

- Níquel y Sus AleacionesDocument43 pagesNíquel y Sus AleacionesHéctor MqzPas encore d'évaluation

- Bases Químicas de La VidaDocument22 pagesBases Químicas de La VidaLUIS ENRIQUE ALVAREZ AGUILAR100% (1)

- Informe VidrioDocument25 pagesInforme VidriomarcobffniciPas encore d'évaluation

- Sulfuros y SulfosalesDocument40 pagesSulfuros y Sulfosalesdanielbt92Pas encore d'évaluation

- Obtencion de CobaltoDocument25 pagesObtencion de CobaltoandresPas encore d'évaluation

- Metales Pesados y Calidad de SuelosDocument14 pagesMetales Pesados y Calidad de SuelosVictoria Castillo DuartePas encore d'évaluation

- Cobalto 1Document15 pagesCobalto 1Francia Margarita FrancoPas encore d'évaluation

- Agentes Secantes de CobaltoDocument2 pagesAgentes Secantes de CobaltoJuan Rodolfo Gomez RamosPas encore d'évaluation

- Importancia de Los Iones PDFDocument4 pagesImportancia de Los Iones PDFWilly Oscar CMPas encore d'évaluation

- GRUPO 9 Familia Del CobaltoDocument42 pagesGRUPO 9 Familia Del CobaltoAlejandro Encinas AramayoPas encore d'évaluation

- EXPERIENCIA N°1, 3 y 5 Laboratorio de Inorganica 9Document3 pagesEXPERIENCIA N°1, 3 y 5 Laboratorio de Inorganica 9ObitoPas encore d'évaluation

- Canales Farah - Tesis UCV 28022021Document65 pagesCanales Farah - Tesis UCV 28022021samantha campoverde guerreroPas encore d'évaluation

- 40 Ciclos BiogeoquímicosDocument22 pages40 Ciclos BiogeoquímicosLiz Karina Aguirre40% (5)

- Yacimientos Minerales y Contexto Tectónico Global PDFDocument35 pagesYacimientos Minerales y Contexto Tectónico Global PDFNicolas AlejandroPas encore d'évaluation

- Síntesis de CarveolDocument21 pagesSíntesis de CarveolccentellavPas encore d'évaluation

- Abundancia de Los Elementos en La NaturalezaDocument10 pagesAbundancia de Los Elementos en La NaturalezaAlberto Ramírez Vergara100% (2)

- Fórmulas de Esmaltes de VidrioDocument11 pagesFórmulas de Esmaltes de Vidriolibromax33% (3)

- Cemento de CobreDocument6 pagesCemento de CobreMafer Quispe Perez100% (1)

- Chernobyl Mexicano-Grupo 1Document14 pagesChernobyl Mexicano-Grupo 1Lester XicolPas encore d'évaluation

- Características y Uso de La Escoria de CobreDocument6 pagesCaracterísticas y Uso de La Escoria de CobreZato Collado LealPas encore d'évaluation

- Concentrado MineralDocument5 pagesConcentrado MineralLiz GaonaPas encore d'évaluation

- Separación Por Solvente de Níquel y CobreDocument8 pagesSeparación Por Solvente de Níquel y CobreSebastián Toro JaraPas encore d'évaluation

- Oxidos para CeramicosDocument8 pagesOxidos para CeramicosmksantivanezsPas encore d'évaluation

- Me TalesDocument87 pagesMe Talesrogelio825Pas encore d'évaluation

- Artículo Parcialmente Finalizado ImprimirDocument22 pagesArtículo Parcialmente Finalizado ImprimirCinthia CapristanPas encore d'évaluation

- TFG Alvaro Peña Nuñez PDFDocument73 pagesTFG Alvaro Peña Nuñez PDFGustavPas encore d'évaluation