Académique Documents

Professionnel Documents

Culture Documents

Capitulo 5

Transféré par

bradperez71Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Capitulo 5

Transféré par

bradperez71Droits d'auteur :

Formats disponibles

34

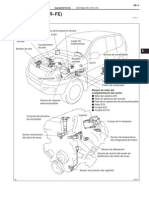

CAPITULO V

DISEO DE BOMBA DE ACEITE.

5.1 Introduccin.

Para calcular el desplazamiento por revolucin de la bomba se utiliz la siguiente

ecuacin:

Q = n * ( Amx Amn ) * w

Figura 5.1 Bomba de rueda planetaria.

El clculo de los engranes se realizo por medio del clculo geomtrico de los dientes de

dichos engranes, partiendo del dimetro del engrane interior. Es necesaria la aplicacin de

la formula mencionada anteriormente, ya que con esta, sabremos si los clculos son

correctos y satisfacen el flujo de aceite necesario para el motor.

35

El flujo de aceite que satisface las necesidades del motor 2.0 litros es el siguiente:

Q = 5 lt/min, en 663 rpm

5.2 Proceso de Diseo.

En el proceso de diseo de esta bomba de aceite intervinieron distintos factores, los

cuales se irn describiendo a continuacin.

Como primero proceso de diseo se llevo la tarea de buscar y conseguir bombas de

aceite de automviles de otras marcas, las dos bombas de engranes internos conseguidas

fueron de un chevy de la marca chevrolet y una de un nissan, las dos bombas de engranes

internos y con el mismo principio de funcionamiento. El funcionamiento es mediante la

carcasa, un par de engranes y una vlvula de sobre presin, con la diferencia de que la

bomba de chevy el rotor interior tiene maquinada una forma geomtrica hexagonal, con lo

cual se monta al cigeal, mientras que la bomba del nissan el rotor interior es montado en

un buje, que este a su vez es montado al cigeal y sujetado con una cua. A continuacin

se presentan fotos de las dos bombas.

Figura 5.2 Bomba de aceite Chevy.

36

Figura 5.3 Bomba de aceite Nissan.

Se realizaron los clculos correspondientes al flujo de aceite y las dimensiones de los

engranes, as como tambin se dibujaron bosquejos para la carcasa de la bomba. En esta

parte del proceso de diseo se presentaron distintos problemas entre los que destacan los

siguientes: Para respetar el flujo de aceite deseado, los engranes deban de tener un

dimetro de paso ms grandes de los diseados, con lo cual la excentricidad de los mismos

tenia que tener un ngulo, ya que si estaba sobre el eje de las ordenadas se acercaba

demasiado a los barrenos que sirven para sujetar la carcasa al monoblock. Con la

inclinacin de la excentricidad, la entrada de aceite deba de ser colocada del lado izquierdo

de la bomba, entonces la zona presurizada debida de estar del lado derecho, el nico

problema era que la vena principal de aceite esta del lado izquierdo, para resolver este

problema se pens poner una tapa de bomba doble, esto quiere decir que serian dos placas

de acero que entre ellas habra un espacio para que el aceite circulara por ah, hasta llegar al

lado izquierdo de la bomba, de esta manera se igualaba la presin entre los dos lados y el

aceite circulara al lado izquierdo para despus ser bombeado por la vena principal. Otra

opcin para solucionar este problema fue poner un tubo que saliera de la carcasa y que

llevara el aceite presurizado hasta la vena principal, pero esto incrementara el costo de la

bomba.

37

Con la ayuda de Volkswagen se pudo tener acceso a una bomba de aceite similar a la

diseada, esta bomba es producida en Brasil.

Figura 5.4 Bomba de aceite Volkswagen

Esta bomba producida por Volkswagen Brasil, es diferente a la de chevrolet y a la de

nissan, solo en la forma de los engranes, y que no tiene la separacin entre los dos

engranes. Tomando la idea de esta bomba se tom la forma de los dientes de esta bomba y

se diseo para el flujo de aceite necesario para este motor. El diseo de estos nuevos

engranes nos dio como resultado un para de engranes mas eficientes ya que se reduce el

espacio entre los dientes, adems de ser engranes ms pequeos en su dimetro, con lo cual

la excentricidad de los engranes puedo colocarse sobre el eje de las ordenadas, esto sin que

estorbara a los barrenos de sujecin de la carcasa. Las cavidades de la bomba tienen una

profundidad de 8 mm que es donde asientan los engranes y una ms de 6.8 mm, por esta

ultima el aceite entra a los engranes en forma axial, para despus ser llevados a la zona

presurizada. Ya en la zona presurizada el aceite es llevado por el conducto de salida, aqu

cabe mencionar algo muy importante, el paso del aceite de la bomba al motor se logro

mediante un barreno inclinado, tomando como gua el barreno en donde se sujetaba el

tensor de cadena utilizado en la bomba montada en este motor actualmente.

38

Se realizo una modificacin a la carcasa de la bomba la cual fue que algunas secciones

se hicieron ms anchas, para poder aumentar el espesor de la tapa de la bomba, la altura de

los barrenos donde se sujeta la cubierta de las poleas quedo en la misma posicin. Lo que

sufri una modificacin mayor fue la polea de la banda dentada, la cual se le redujo en su

espesor, para poder hacer mas ancha la carcasa de la bomba. Si la polea se hubiera quedado

con el mismo espesor esta rozara con la carcasa y hara que la banda se desgastar muy

rpido. La polea se redujo 4 mm de espesor y estos mismos fueron aumentados en la

carcasa de la bomba. Esta modificacin no afecto la alineacin entre la polea del cigeal y

la polea del rbol de levas. Como se menciono anteriormente esta modificacin se realizo

para que la tapa de la bomba fuera mas ancha, teniendo como espesor final 5 mm. Esta

modificacin tambin dio pie a tener una mayor tolerancia a la hora de hacer el sello entre

la carcasa y el monoblock, ya que en los primeros diseos la tapa de la bomba estaba a la

misma altura que la superficie que hace el sello con el monoblock, lo cual era un diseo

deficiente.

5.3 Clculo de engranes.

El clculo de los engranes o ruedas planetarias, est basado en su forma geomtrica, ya

que es necesario que dichas ruedas acoplen perfectamente.

Como se observa en la figura 5.1 es necesario calcular el rea mxima y el rea mnima

que se forma entre el rotor y el estator, para lo cual se llev a cabo un proceso iterativo

entre diferentes tamaos de rotor, estator, nmero de dientes y distancia entre los ejes del

rotor exterior y rotor interior. El nico parmetro que siempre permaneci fijo fue el ancho

39

de las dos ruedas, ya que si este fuera cambiado, el dimetro exterior de ambas ruedas

disminuira, y se vera afectado el diseo y el espacio requerido de la carcasa de la bomba.

Despus del proceso iterativo se obtuvo lo siguiente:

Para el rotor interior:

ext = 63 mm.

b = 8 mm.

n = 10

Para el rotor exterior:

ext = 75 mm.

b = 8 mm.

N = 11

El rea mxima entre el rotor y el estator fue calculada por medio del dibujo y anlisis

de este en Mechanical desktop 2004. Teniendo como resultado lo siguiente:

Figura 5.5. rea mxima entre rotor y estator

Amx = 115.31 mm

2

40

Permetro = 44.92 mm.

Cabe aclarar que el rea mnima fue despreciada, ya que el valor de esta es muy

pequeo, y no afecta en el clculo final del volumen obtenido.

Los datos mencionados anteriormente se sustituyen en la frmula para obtener el

volumen desplazado por esta bomba en una revolucin por minuto obteniendo lo siguiente:

Q = z * (Amx Amn) * b

Q = 10 * (1.1531 E-4 0) * 0.008

Q = 9.2248E-6 m

3

/ rev.

El flujo desplazado en litros por revoluciones es el siguiente:

Q = 0.0092248 lts / rev.

En la siguiente tabla se presenta el flujo obtenido de la bomba en diferentes revoluciones

del motor:

rpm en min

-1

Q en l/min

663 6.116

1020 9.409

1351 12.462

1683 15.525

1988 18.338

2090 19.279

2677 24.694

3008 27.748

3314 30.570

41

3671 33.864

3977 36.687

4334 39.980

Tabla 5.1 Flujo de aceite de la bomba diseada.

Flujo V.S. rpm motor

0

5.000

10.000

15.000

20.000

25.000

30.000

35.000

40.000

45.000

663 1020 1351 1683 1988 2090 2677 3008 3314 3671 3977 4334

rpm del motor

Q

e

n

[

l

t

s

/

m

i

n

]

Grfica 5.1 Flujo de aceite contra revoluciones del motor.

5.4 Clculo de cua, ranura de cua y buje

El clculo de las dimisiones de la cua, de la ranura de la cua sobre el cigeal y de la

ranura del buje, se lleva a cabo por medio de la seleccin de la cua; esta ser una cua tipo

Woodruff, para facilitar el ensamble de dichas piezas. La seleccin de la cua se realiz

tomando en cuenta el dimetro del cigeal, el cul es de = 35 mm. En el apndice A-1

se presenta la tabla de donde fue seleccionada la cua.

42

Para el espesor de pared del buje se tom como referencia la tabla presentada en el

apndice A.

Sabiendo que el dimetro del cigeal es de 35 mm. Se ha seleccionado una cua con

las siguientes dimensiones:

b = 6 mm., siendo este el ancho de la cua.

h = 7.5 mm., siendo esta la altura de la cua.

L = 18.57 mm., la longitud total de la cua

t = 5.1 mm., la altura de la ranura en el cigeal.

t

h

= 2.6mm., la altura de la ranura sobre el buje.

r = 0.4 mm., el radio o chafln de la cua.

r

t

= 0.4 mm., el radio de la ranura del cuero en el cigeal y en el buje.

El espesor de pared es tomado como 5 mm, ya que en la tabla presentada anteriormente

el dimetro del cigeal donde ser montado est entre 1 y 11/2, si tomamos en cuenta

que ser un buje delgado relativamente, entonces podemos tomar el valor de 1/8 o 3.175

mm.

5.5 Vlvula Reguladora de Presin.

Para la vlvula reguladora de presin, el procedimiento se realiz por medio de los

clculos de un resorte de paso constante y con extremos en bruto lijados. Tomando en

consideracin que el dimetro del alambre sea de 1.4 mm., y el material del alambre sea

ASTM A228.

43

El dimetro exterior e interior del resorte.

OD = Dm + Dw

OD = 10.6 + 1.4

OD = 12 mm

ID = Dm Dw

ID = 10.6 - 1.4

ID = 9.2 mm.

Razn del resorte.

Lo Lf

Fo

k

=

Para obtener el valor de k, es necesario tomar en cuenta un valor Fx, esta fuerza es la

fuerza necesaria para obtener la razn del resorte, la cual ser calculada por las formulas

descritas a continuacin:

A P Fx * =

2 5

2

10 * 36 . 6 * 1200000 m

m

N

Fx

=

N Fx 34 . 76 =

Sustituyendo Fx, en la formula de k, obtenemos:

m

N

k

030 . 0 06 . 0

34 . 76

=

44

m N k / 2545 =

ndice de resorte:

4 . 1

6 . 10

= =

Dw

Dm

C

57 . 7 = C

Consideracin de instalacin.

Dw c * 1 . 0 =

4 . 1 * 1 . 0 = c

mm c 14 . 0 =

Factor Wahl.

C C

C

K

615 . 0

4 4

1 4

+

=

57 . 7

615 . 0

4 57 . 7 * 4

1 57 . 7 * 4

+

= K

195 . 1 = K

El factor Wahl, expresado con la letra K, es el factor que determina la curvatura del

alambre del resorte.

Nmero de bobinas activas.

3

* * 8

*

C k

Dw G

Na =

45

3

57 . 7 * 2545 * 8

0014 . 0 * 9 7 . 81 E

Na =

13 = Na

El nmero total de bobinas para este resorte ser de 15 bobinas.

El esfuerzo de corte de diseo por torsin del acero ASTM A228 es obtenido de la

grfica del Apndice A - 3, siendo el resultado MPa 2100 =

Esfuerzo de Corte.

2

*

* * * 8

Dw

C Fx K

=

2

0014 . *

57 . 7 * 34 . 76 * 195 . 1 * 8

=

MPa 897 =

Este valor de esfuerzo de corte es menor al esfuerzo de corte de diseo.

Longitud del resorte comprimido.

Dw Na Ls * =

4 . 1 * 13 = Ls

mm Ls 2 . 18 =

Fuerza del resorte comprimido.

) ( Ls Lf k Fs =

46

) 0182 . 0 06 . 0 ( 2545 = Fs

N Fs 381 . 106 =

Comparando el esfuerzo de corte del resorte comprimido con el esfuerzo del corte

mximo del resorte:

Fo

Fs

o

s

*

=

34 . 76

381 . 106 * 6 897E

s

=

MPa

s

1250 =

El esfuerzo de corte del resorte comprimido es mucho menor al esfuerzo de corte

mximo.

Margen de bobina.

Na

Ls Lx

cc

) (

=

13

) 0182 . 030 (.

= cc

mm m E cc 908 . 0 4 08 . 9 = =

El dimetro final del orificio donde se alojara el resorte.

DW OD 1 . +

47

4 . 1 * 1 . 12 +

mm 14 . 12

Finalmente el resorte asienta en una bola de dimetro = 9 mm.

5.6 Tapa de la Bomba.

Figura 5.6 Tapa de la bomba

Para el diseo de la tapa de la bomba, se llevaron varias iteraciones para saber el espesor

correcto y el nmero de tornillos con los que se iba fijar.

La primera iteracin fue realizada con una placa de 2 mm. de espesor y con 5 barrenos

para la sujecin de la tapa con la carcasa. Esta primera iteracin fue desechada, ya que la

placa era muy delgada y esta expuesta a altas presiones, las cuales no iba a soportar.

La segunda iteracin fue realizada con una placa de 5 mm de espesor y con los 5

barrenos para la sujecin, en esta iteracin la placa soporta mucho mas la presin, sin

embargo sigue siendo un poco dbil en algunos lugares en los que esta aplicada la presin.

48

Este cambio en el espesor de la placa nos lleva a hacer una modificacin a la carcasa de la

bomba y la polea dentada ser mas angosta, esto con el fin de conservar las dimensiones

originales.

La tercera y ltima iteracin, fue realizada con la misma placa de 5 mm de espesor,

pero ahora se agregaron 2 barrenos ms para la sujecin, quedando 7 barrenos de sujecin.

En el siguiente captulo se presenta un anlisis en elementos finitos de la tapa de la

bomba para ver su comportamiento bajo presin.

Vous aimerez peut-être aussi

- Simbolos Electricos Del Automovil PDFDocument2 pagesSimbolos Electricos Del Automovil PDFbradperez7183% (102)

- Corona y Cubos L120C L150C PDFDocument167 pagesCorona y Cubos L120C L150C PDFcarlos100% (3)

- Operacion de Un MalacateDocument10 pagesOperacion de Un Malacatetinohdz100% (4)

- Partes ToyoDocument1 pagePartes Toyobradperez71Pas encore d'évaluation

- Libro SintesisDocument191 pagesLibro SintesisRocío QuijadaPas encore d'évaluation

- 8502 - Valvulas MariposaDocument4 pages8502 - Valvulas Mariposabradperez71Pas encore d'évaluation

- Terminologia 2Document3 pagesTerminologia 2bradperez71Pas encore d'évaluation

- Terminologia 1Document5 pagesTerminologia 1bradperez71Pas encore d'évaluation

- Ubucacion de Piezas ToyotaDocument1 pageUbucacion de Piezas Toyotabradperez71Pas encore d'évaluation

- R 8031Document8 pagesR 8031bradperez71Pas encore d'évaluation

- Ciclos TermodinámicosDocument26 pagesCiclos TermodinámicosJonathan Largo94% (18)

- Bomba de AguaDocument1 pageBomba de Aguabradperez71Pas encore d'évaluation

- Tema 47Document28 pagesTema 47bradperez71Pas encore d'évaluation

- Tinte para MaderaDocument3 pagesTinte para Maderabradperez71Pas encore d'évaluation

- Matemáticas - Logaritmos - Ejercicios ResueltosDocument4 pagesMatemáticas - Logaritmos - Ejercicios ResueltosArian VeraPas encore d'évaluation

- Herramientas de La MercadotecniaDocument30 pagesHerramientas de La MercadotecniaDems4Pas encore d'évaluation

- Termoa 1Document48 pagesTermoa 1bradperez71Pas encore d'évaluation

- Exposicion de Mecanica AutomotrizDocument11 pagesExposicion de Mecanica Automotrizbradperez71Pas encore d'évaluation

- Motor WankelDocument13 pagesMotor Wankelbradperez71Pas encore d'évaluation

- Transistores y VaristoresDocument15 pagesTransistores y Varistoresbradperez71Pas encore d'évaluation

- Bastidor de AluminioDocument20 pagesBastidor de Aluminiobradperez71Pas encore d'évaluation

- DemosDocument7 pagesDemosbradperez71Pas encore d'évaluation

- DemosDocument7 pagesDemosbradperez71Pas encore d'évaluation

- Tinte para MaderaDocument3 pagesTinte para Maderabradperez71Pas encore d'évaluation

- Ciclo MixtoDocument7 pagesCiclo Mixtobradperez71Pas encore d'évaluation

- EntropiaDocument11 pagesEntropiabradperez71Pas encore d'évaluation

- Campo Eléctrico en Placas Planas y ParalelasDocument9 pagesCampo Eléctrico en Placas Planas y ParalelasaandderssonPas encore d'évaluation

- Motor WankelDocument24 pagesMotor WankelRafa Mendoza100% (1)

- Ciclo MixtoDocument7 pagesCiclo Mixtobradperez71Pas encore d'évaluation

- Compresor ROOTSDocument8 pagesCompresor ROOTSbradperez71Pas encore d'évaluation

- R 8031Document8 pagesR 8031bradperez71Pas encore d'évaluation

- Motor Atlon - Manual Tecnico V 1.1 (1.6 MB)Document14 pagesMotor Atlon - Manual Tecnico V 1.1 (1.6 MB)Dario Exel CjsPas encore d'évaluation

- Revista de Motor de ArranqueDocument25 pagesRevista de Motor de Arranquemarcelo0% (1)

- Distribucion Infiniti Q30 (H15) 1.5 D 2015 - 2019Document11 pagesDistribucion Infiniti Q30 (H15) 1.5 D 2015 - 2019DannielPas encore d'évaluation

- Cálculos de La Relación de Transmisión de Engranajes PlanetariosDocument6 pagesCálculos de La Relación de Transmisión de Engranajes PlanetariosEdwin Alex Ovando SaavedraPas encore d'évaluation

- Sensor de Velacidad AjustarDocument3 pagesSensor de Velacidad AjustarjaidervaccaPas encore d'évaluation

- Elementos de Máquina.Document4 pagesElementos de Máquina.Lucia BehrendsPas encore d'évaluation

- Alimak - Perú. Raice ClimberDocument40 pagesAlimak - Perú. Raice ClimberWilder Paucar Merlo100% (1)

- Rodillos BraunDocument4 pagesRodillos BraunDiana Marcela Londoño MárquezPas encore d'évaluation

- Ejercicios de Máquinas SimplesDocument7 pagesEjercicios de Máquinas SimplesFelix Garibaldi XimenaPas encore d'évaluation

- Binder 1Document330 pagesBinder 1Amaia ArtuzamonoaPas encore d'évaluation

- Manual Desarmado Transeje Revision Tecnica Procedimientos Remocion Componentes Inspeccion DesgasteDocument27 pagesManual Desarmado Transeje Revision Tecnica Procedimientos Remocion Componentes Inspeccion Desgastewimmcard100% (2)

- Informe de Excavadora Completo2.0Document15 pagesInforme de Excavadora Completo2.0Paola GonzalezPas encore d'évaluation

- Apunte Arboles y EjesDocument31 pagesApunte Arboles y EjesDiego XavierrPas encore d'évaluation

- MK @MSITStore C Program Files Lloyd's Register Rulefinder - En.esDocument9 pagesMK @MSITStore C Program Files Lloyd's Register Rulefinder - En.eswilfran villegasPas encore d'évaluation

- Reglamento Categoria 150 4tDocument10 pagesReglamento Categoria 150 4tCarlos PellicciaPas encore d'évaluation

- Helice Del AvionDocument28 pagesHelice Del AvionKevin HuamanPas encore d'évaluation

- Diseño Elementos 2Document3 pagesDiseño Elementos 2Marialuisa CBPas encore d'évaluation

- Chrysler - Transmisión 62te CoronaDocument83 pagesChrysler - Transmisión 62te CoronaHugo Ramos Trejo67% (3)

- Libreto LaminadoraDocument27 pagesLibreto LaminadoraMayra FuentesPas encore d'évaluation

- Procesos MecanicosDocument29 pagesProcesos MecanicosJose Miguel Quispe QuilichePas encore d'évaluation

- CST AlarmasDocument16 pagesCST Alarmasdannyjoelec99Pas encore d'évaluation

- Analisis Del Funcionamiento de Un Cicloconvertidor Siemens Aplicado A Un Sistema de Accionamiento Doble Piñon Corona de Un Molino SAGDocument115 pagesAnalisis Del Funcionamiento de Un Cicloconvertidor Siemens Aplicado A Un Sistema de Accionamiento Doble Piñon Corona de Un Molino SAGJose tapia100% (1)

- Mantenimiento Mecanico IDocument90 pagesMantenimiento Mecanico IDavid EspeletaPas encore d'évaluation

- Ejemplos de Análisis de Fallas - PpsDocument190 pagesEjemplos de Análisis de Fallas - PpsSilvio SaumethPas encore d'évaluation

- Sistemas Hidraulicos de PescaDocument20 pagesSistemas Hidraulicos de PescarocnerPas encore d'évaluation

- Informe Engranaje Recto AutocadDocument7 pagesInforme Engranaje Recto Autocadfreddy arayaPas encore d'évaluation

- Catalogo Aceros OteroDocument116 pagesCatalogo Aceros OteroPeliculasHD100% (1)

- 07 Diseño de Tornillo Sinfin-Corona Del Sistema de TransmisionDocument8 pages07 Diseño de Tornillo Sinfin-Corona Del Sistema de TransmisionGiuliano Steven Visintin SalamancaPas encore d'évaluation