Académique Documents

Professionnel Documents

Culture Documents

Radi Adores

Transféré par

Trajano Saúl Guevara MoralesCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Radi Adores

Transféré par

Trajano Saúl Guevara MoralesDroits d'auteur :

Formats disponibles

ESCUELA POLITCNICA NACIONAL

FACULTAD DE INGENIERA MECNICA

TRANSFERENCIA DE CALOR I

Nombre: Trajano Sal Guevara Morales. Prof.: Ing. Orweld Guerrero. Fabricacin de los radiadores Proceso de produccin de los radiadores: Las ALETAS son lminas de cobre, las mismas que reciben el aire y se enfran, bajando la temperatura del agua que pasa entre ellas a travs de los caos. El aire que reciben puede ser natural, producido por el movimiento del vehculo, o provocado por un forzador, en el caso de los motores estacionarios. Ya que el cobre con el que se hacen las aletas viene en bobinas, es decir, rollos, hay tamaos diferentes, segn la medida que se necesite.

Aleta para tipo cao chico _ De dos filas (32mm) _ De tres filas (45mm) _ De cuatro filas (57mm) _ De cinco filas (70mm) _ De seis filas (83mm)

Aleta para tipo cao grande _ De dos filas (39mm) _ De tres filas (53mm) _ De cuatro filas (67mm) _ De cinco filas (81mm) _ De seis filas (96mm)

Los TUBOS son los canales por medio de los cuales el agua es transportada entre las aletas y es enfriada para pasar luego al motor. Pueden ser de dos tipos:

Chico (13mm)

Grande (19mm)

Son de cobre como las aletas, pero llevan un proceso diferente. El material tambin se presenta en bobinas, aunque el espesor no vara. Es decir, el ancho de la bobina para tubos es uno solo. La longitud del tubo depende directamente de la altura que deba tener el panel a producir. Para su armado hay dos mquinas diferentes: una para tubo chico y la otra para tubo grande. Dependiendo del tipo de tubo que se necesite, se elige la mquina y sta lo va plegando hasta confeccionar el deseado. El proceso de armado de tubos: A la mquina entra cobre virgen. Se va plegando para formar el tubo. Pasa por una mezcla de cido Finalmente, se baa en estao. El tubo sale estaado y se enfra para ser utilizado.

Las PLACAS son los cabezales del panel para radiador. Son de bronce y llevan un proceso de estaado para que, una vez en el horno, puedan adherirse al resto de los elementos del panel. Categoras de Paneles: Existen cuatro categoras: Comn Especial Sper especial Sper tubular

La categora del panel est dada por la cantidad de aletas que tenga por centmetro cbico. Comn: tres aletas por cm3. Especial: cuatro aletas por cm3. Sper especial: cinco aletas por cm3. Sper tubular: seis aletas por cm3.

Maquinaria para el proceso de fabricacin Cortadora de aletas Estampadora de aletas Bancos de armado Estampadora de placas Plegadora y estaadora de tubos Horno La cortadora de aletas tiene posiciones, segn las filas que se necesite y el tipo de tubo con el que se trabaje. Lo nico que se le cambia a esta mquina es el tipo de rodillo que gira. La estampadora de aletas es la encargada de hacer los agujeros por medio de los cuales van a pasar los tubos en las aletas. Tiene matrices movibles, es decir, que se regulan para estampar la cantidad de filas que se necesite. Para este proceso hay dos mquinas diferentes, una para estampado de tubo chico y la otra para estampado de tubo grande. El proceso no es como si fuese un sacabocado, sino que es un expansor, quiere decir que la parte de cobre que estaba en el lugar en el que la mquina deja una abertura no es cortada y sacada de la aleta, sino que es desplazada hacia abajo, creando de esa manera una superficie de contacto ms amplia para fundirse con el tubo estaado que la traspasar. En los bancos de armado comienza el ensamble de las partes del panel. Existen cuatro bancos: uno para cada categora de panel. ( comn, especial, sper especial y sper tubular).

En cada una de las ranuras que forman los dientes verticales se introduce una aleta. Los dientes verticales estn dispuestos en cada banco de modo de formar el panel de la categora requerida. Los dientes

no son regulables. Por ejemplo, el banco especiales tiene dispuestos los dientes de manera que entren cuatro aletas cada 1cm3. Al terminar el ensamblaje de aletas, todas las aberturas en las mismas quedan alineadas para poder, de esa manera, introducir los tubos. stos son cubiertos anteriormente con una pasta llamada soldaestao N4, que ser la que, junto al estao derretido, har de aglutinante entre el tubo y la aleta una vez en el horno. La estampadora de placas es la que se usa para realizar las aberturas en los cabezales del panel. En el horno se produce la ltima etapa del armado: es el momento en el que todas las partes del panel van a fundirse con el calor. En el horno se introduce el conjunto ya armado: placas y aletas ensambladas con los tubos. La temperatura del horno es de 330 y se mantiene el panel de radiador dentro de l durante cinco minutos, tiempo suficiente para que las partes queden bien pegadas entre si, terminando de esta forma el proceso de armado.

Bibliografa: http://www.radiadoresneuquen.com/procesodeproduccion1.html

Vous aimerez peut-être aussi

- Mecanica NewtonianaDocument4 pagesMecanica NewtonianaTrajano Saúl Guevara MoralesPas encore d'évaluation

- Proyecto OdetteDocument7 pagesProyecto OdetteTrajano Saúl Guevara MoralesPas encore d'évaluation

- Aportes Examen Final 2017bDocument1 pageAportes Examen Final 2017bTrajano Saúl Guevara MoralesPas encore d'évaluation

- Deber Ene18 5Document2 pagesDeber Ene18 5Trajano Saúl Guevara MoralesPas encore d'évaluation

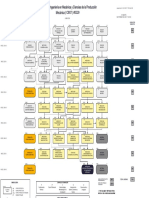

- Malla Curricular Ing. MecánicaDocument1 pageMalla Curricular Ing. MecánicaTrajano Saúl Guevara MoralesPas encore d'évaluation

- Malla Curricular Ing Mecanica PDFDocument1 pageMalla Curricular Ing Mecanica PDFJr LuisaoPas encore d'évaluation

- Robotica 2Document23 pagesRobotica 2Trajano Saúl Guevara MoralesPas encore d'évaluation

- Informe de QuímicaDocument4 pagesInforme de QuímicaTrajano Saúl Guevara MoralesPas encore d'évaluation

- PLC S 3 Informe EpnDocument2 pagesPLC S 3 Informe EpnTrajano Saúl Guevara MoralesPas encore d'évaluation

- Formato PLCS EPNDocument14 pagesFormato PLCS EPNTrajano Saúl Guevara MoralesPas encore d'évaluation

- Informe 1 Motores de Combustion Interna EPNDocument16 pagesInforme 1 Motores de Combustion Interna EPNTrajano Saúl Guevara Morales100% (1)

- Check List Cuchillo AutoretractilDocument1 pageCheck List Cuchillo AutoretractilLuis Santelices VarasPas encore d'évaluation

- TresDocument4 pagesTresSERGIO ARMANDO ROMERO ABRILPas encore d'évaluation

- Especificaciones TerracanDocument7 pagesEspecificaciones Terracanjimerick20Pas encore d'évaluation

- Memoria Descriptiva Pumahuasi-ChinoDocument167 pagesMemoria Descriptiva Pumahuasi-Chinocparedes6Pas encore d'évaluation

- PB-400-SPAL-Innovation en Proteccion Contra IncendiosDocument32 pagesPB-400-SPAL-Innovation en Proteccion Contra IncendiosingcarlosgonzalezPas encore d'évaluation

- Procedimiento para Desmontaje de Estructuras MetálicasDocument2 pagesProcedimiento para Desmontaje de Estructuras MetálicasLucero Ascate LudeñaPas encore d'évaluation

- C250 Rejilla AUTOLINEA Dimensiones de Las Canaletas de HormigonDocument3 pagesC250 Rejilla AUTOLINEA Dimensiones de Las Canaletas de HormigonJavier Valero MartínezPas encore d'évaluation

- Memoria Aparacio TorresDocument7 pagesMemoria Aparacio TorresJavier Acosta Arteaga JartePas encore d'évaluation

- Ladrillera DiamanteDocument11 pagesLadrillera Diamantehenryerson100% (2)

- Planilla - Metrados.acero Casa Santa MariaDocument15 pagesPlanilla - Metrados.acero Casa Santa MariacarlospelaezPas encore d'évaluation

- Importancia de La Informática A Nivel GerencialDocument29 pagesImportancia de La Informática A Nivel GerencialNorbis D Gonzalez RPas encore d'évaluation

- Agroquimicos J&M - CeaDocument11 pagesAgroquimicos J&M - CeaAlexis SalasPas encore d'évaluation

- Historia y Evolucion de La Gestion de ProyectosDocument2 pagesHistoria y Evolucion de La Gestion de ProyectosJuanita TorresPas encore d'évaluation

- Caso 3Document5 pagesCaso 3Sebastián Canro0% (1)

- Acta 4 CMDRDocument10 pagesActa 4 CMDRLilianaPas encore d'évaluation

- Solucionario Examen Segundo Parcial I.2019 PDFDocument6 pagesSolucionario Examen Segundo Parcial I.2019 PDFHectorPas encore d'évaluation

- Diseño Acuario Agua DulceDocument519 pagesDiseño Acuario Agua Dulcejosemari A Martínez50% (2)

- Ctval Uc Mom 03 PDFDocument7 pagesCtval Uc Mom 03 PDFRafa GarciaPas encore d'évaluation

- Ejemplo de Matriz de Consistencia y Operalizacion de VariablesDocument7 pagesEjemplo de Matriz de Consistencia y Operalizacion de VariablesJesus AlvaresPas encore d'évaluation

- Arquitectura de Base de Datos MóvilesDocument4 pagesArquitectura de Base de Datos MóvilesAlfredoSantanaUrieta67% (3)

- Manual Bbu 3gDocument39 pagesManual Bbu 3gHuckleberry RiicoPas encore d'évaluation

- Calibración Motor Cummins QSM11Document12 pagesCalibración Motor Cummins QSM11Chardy Jarith Piragua Alvarado100% (9)

- CC-22-P1249 Pronatel - Correctivos AA Precision - 2Document1 pageCC-22-P1249 Pronatel - Correctivos AA Precision - 2MARCO SILVA CABREJOPas encore d'évaluation

- Manual de Usuario Zabbix - Revi2-1Document53 pagesManual de Usuario Zabbix - Revi2-1Luis Antonio Peñaloza NaranjoPas encore d'évaluation

- RequerimientosDocument7 pagesRequerimientosjose gabriel Suazo encarnacionPas encore d'évaluation

- Parcial 1 AoDocument7 pagesParcial 1 AoorianaPas encore d'évaluation

- Actividad #3 5to Año GHCDocument3 pagesActividad #3 5to Año GHCPedro Muro MorenoPas encore d'évaluation

- Folle ToDocument2 pagesFolle Tolizeth alegriaPas encore d'évaluation

- Metodos de OrdeamientoDocument6 pagesMetodos de Ordeamientokaren milena perea renteriaPas encore d'évaluation